Изобретение относится к гидродинамической муфте, в частности к турбомуфте, с признаками ограничительной части пункта 1 формулы изобретения.

Гидродинамические муфты с муфтами переключения передач для синхронизации, в частности, в виде центробежных фрикционных муфт известны в множестве вариантов выполнения. См., например, WO 82/04107 А1 или DE 19942578 С2.

В WO 82/04107 А1 описана муфта переключения передач, которая управляется с помощью давления жидкости в зависимости от центробежных сил. В этом варианте выполнения муфта синхронизатора установлена вне гидродинамической муфты. Муфта синхронизатора и гидродинамическая муфта соединены друг с другом таким образом, что, с одной стороны, существенно возрастает потребность в занимаемом пространстве в аксиальном направлении, а, с другой, существенно увеличиваются конструктивные затраты.

DE 19942578 С2 описывает конструктивное выполнение гидродинамической муфты, в котором муфта синхронизатора может быть встроена таким образом, что для этого не потребуется дополнительного места по сравнению с обычной гидродинамической муфтой без муфты синхронизатора. Такие муфты на сегодняшний день проявили себя лучше всего. Благодаря встраиванию муфты синхронизатора в гидродинамическую муфту экономится место. Затраты на изготовление и монтаж и тем самым производственные издержки незначительны.

Однако недостаток заключается в том, что фрикционная накладка между обоими элементами гидродинамической муфты подвержена определенному износу. Этот износ внешне незаметен. В то же время муфта синхронизатора может безупречно работать даже при значительном износе фрикционной накладки. Таким образом, ее работоспособность является мнимой, хотя и длится еще некоторое время. Поэтому гидравлические муфты с встроенными муфтами синхронизатора могут быть опасны в установках с высокими требованиями к надежности.

Чтобы определить истинную степень износа фрикционной накладки, необходимо демонтировать и разобрать весь блок. Для большей надежности демонтаж производят заблаговременно, не дожидаясь того момента, когда фрикционная накладка износится полностью. Это означает, что демонтаж по соображениям безопасности должен проводиться неоднократно. Это требует расходов на персонал и, следовательно, весьма затратно.

В основу изобретения положена задача создания гидродинамической муфты согласно ограничительной части пункта 1 формулы изобретения с таким расчетом, чтобы степень износа фрикционной накладки можно было определить, не прибегая к демонтажу и разборке всей муфты.

Для этого внутреннее колесо, а также чаша имеют соответствующие отверстия. Оба отверстия выполнены таким образом, что они при относительном повороте внутреннего колеса и чаши должны оказаться в соосной друг с другом позиции и тем самым совместиться. Отверстия находятся во внешней области, например, начинаясь от оси вращения на удалении трех четвертых радиуса муфты. Обычно оба отверстия располагаются параллельно оси вращения. Однако это не обязательно. Допускается некоторый угол величиной до 60°.

Поперечное сечение отверстий необязательно должно иметь круглую форму, хотя по производственным соображениям это, естественно, проще всего.

Отверстие в чаше выполняется несколько большим, чем отверстие во внутреннем колесе.

Когда приходит время контроля фрикционной накладки, делают следующее:

через большее отверстие чаши продевают штифт и вставляют в меньшее отверстие во внутреннем колесе.

Затем внутреннее колесо перемещают в радиальном направлении к чаше.

Если это делается с помощью радиального перемещения, то так, чтобы в месте трения не оставалось никакого зазора.

Таким образом, штифт используют в качестве индикатора. Измеряют только расстояние между штифтом и выбранной точкой на чаше.

Полностью осматривают в легко доступном снаружи месте. Тем самым определяют оставшуюся толщину фрикционной прокладки, если она, вообще, еще есть.

Изобретение более подробно поясняется ниже со ссылкой на чертежи, на которых представлено:

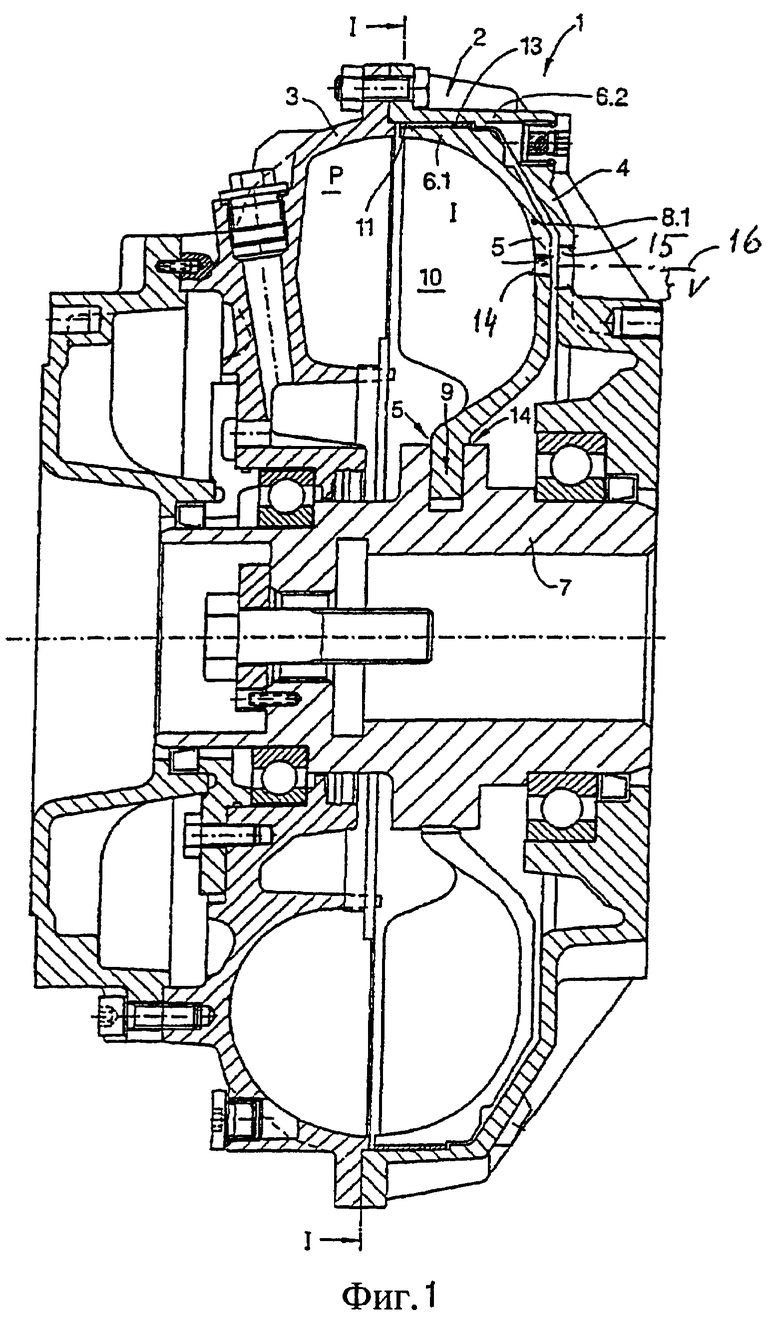

Фиг.1 - первый вариант выполнения изобретения с сегментами, перемещаемыми в радиальном направлении,

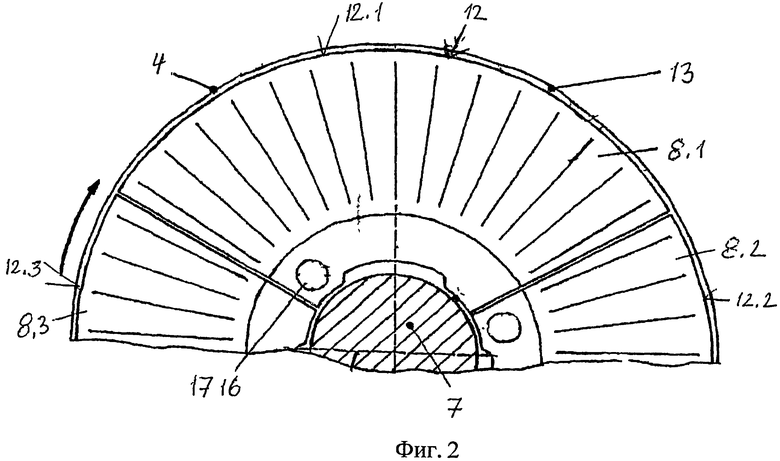

Фиг.2 - вид сверху фрагмента внутреннего колеса, состоящего из сегментов, которые, в свою очередь, выполнены с возможностью поворота.

На фиг.1 изображена принципиальная конструкция соответствующей изобретению гидродинамической муфты 1, в частности турбомуфты с встроенной в нее муфтой 2 синхронизатора, содержащей два лопастных колеса, наружное колесо 3 и внутреннее колесо 5, по меньшей мере частично охватываемое чашей 4 муфты, соединенной с наружным колесом 3. При этом наружное колесо 3, предпочтительно, выступает в качестве насосного колеса, в то время как внутреннее колесо выполняет функцию турбинного колеса. Наружное колесо 3 с этой целью при использовании в ветвях привода, по меньшей мере, опосредованно соединено без возможности проворота с приводной стороной, в частности, с приводом, в то время как внутреннее колесо 5, образующее турбинное колесо, соединено с ведомой стороной. Это относится к передаче мощности в ветви привода в тяговом режиме от привода к ведомой стороне. Муфта 2 синхронизатора интегрирована в гидродинамическую муфту 1 и содержит по меньшей мере два элемента муфты, приводимых в активное соединение между собой с фрикционным замыканием: первый элемент 6.1 муфты и второй элемент 6.2 муфты. Согласно изобретению элементы муфты образуются чашей 4 муфты и внутренним колесом 5 гидродинамической муфты. При этом внутреннее колесо 5 образует элемент 6.1 муфты и выполняется согласно изобретению в виде составного центробежного тела. Это означает, что внутренне колесо 5 или соответственно, элемент 6.1 муфты, в окружном направлении разделяется по меньшей мере на два сегмента, которые в совокупности при опирании или установке на профильном валу или, соответственно, ступице 7 под действием центробежных сил могут перемещаться по меньшей мере в радиальном направлении. Предпочтительно, разделение производится на три отдельных сегмента 8.1, 8.2 и 8.3, см. фиг.2. При этом отдельные сегменты, предпочтительно, выполнены по своим геометрическим размерам идентично друг другу и образуют при их последовательном соединении в окружном направлении внутреннее колесо 5 в виде монтажного узла. Поскольку с помощью внутреннего колеса 5 в гидродинамической муфте 1 должны передаваться крутящие моменты, необходимо устанавливать внутреннее колесо 5, в частности, отдельные сегменты, если смотреть в окружном направлении, по меньшей мере таким образом, что гарантируется функция сцепления, в то время как в радиальном направлении имеется подвижность под действием центробежных сил отдельных сегментов 8.1-8.3. С этой целью предусмотрены средства для направления отдельных сегментов 8.1-8.3, образуемые, как правило, профильным валом или, соответственно, ступицей 7. Вал или, соответственно, ступица по крайней мере опосредованно - в зависимости от функции внутреннего колеса 5 - может соединяться без возможности проворота с ведомой стороной. Профильный вал или, соответственно, ступица 7 имеют для этого соответствующий поводковый профиль 9 или соответствующую поворотную цапфу 17.

В процессе разгона в случае использования гидродинамической муфты 1 с ветвью привода крутящий момент передается дальше большей частью гидродинамически с помощью наружного колеса 3 и внутреннего колеса 5 в функционировании в качестве насосного колеса Р и турбинного колеса Т, соответственно, с помощью потока рабочей среды, устанавливающегося в тороидальном рабочем пространстве 10. Таким образом, плавный пуск с использованием преимуществ гидродинамической передачи мощности сохраняется. Однако с увеличением частоты вращения ведомого вала в результате действия центробежных сил, возникающих при вращении, на отдельные сегменты 8.1-8.3 внутреннего колеса 5 последние все сильнее прижимаются в направлении чаши 4 муфты, пока в результате прижатия сегментов 8.1-8.3 к чаше 4 муфты не произойдет фрикционное замыкание. В этом состоянии муфта синхронизирована благодаря сцеплению между внешним колесом 3, т.е. насосным колесом Р, и чашой 4 муфты, а также внутренним колесом. Все элементы вращаются с одинаковой частотой.

Поскольку в процессе разгона отдельные сегменты 8.1-8.3 скользят по внутренней периферии 11 чаши 4 муфты, то это означает, что отдельные элементы трущейся пары, по меньшей мере, в области образуемого фрикционного замыкания должны иметь хорошее скольжение и высокую износостойкость. При этом определяющими факторами износостойкости, образующейся при наличии муфты 2 синхронизатора трущейся пары между внутренним колесом 5 и чашей 4 муфты являются удельное давление, специфическая мощность трения и удельная работа трения. Поэтому для минимизации износа либо используются соответствующие материалы для чаши 4 муфты и внутреннего колеса 5, в частности, для отдельных сегментов 8.1-8.3, либо они снабжаются соответствующим покрытием. Предпочтительно, по меньшей мере, для изготовления чаши 4 муфты и насосного колеса, т.е. наружного колеса 3, обращаться к традиционным материалам, которые обычно применяются для изготовления отдельных элементов гидродинамической муфты 1, например, к чугуну с шаровидным графитом.

При выборе материала для внутреннего колеса 5 или для его отдельных сегментов 8.1-8.3 принимаются во внимание нижеприведенные соображения. При этом для повышения безотказной эксплуатации предпочтительно предусматривать соответствующие пары трения между чашей 4 муфты и сегментами 8.1-8.3 внутреннего колеса 5. При этом или на одном из элементов, или на обоих - в частности, по внутренней периферии 11 чаши 4 муфты и по внешней периферии 12 внутреннего колеса 5, в частности, по внешней периферии 12.1 сегмента 8.1, по внешней периферии 12.2 сегмента 8.2 и по внешней периферии 12.3 сегмента 8.3, - предусматривается облицовка с фрикционной накладкой 13. При этом фрикционная накладка может устанавливаться только на внутренней периферии 11 чаши 4 муфты или на внешней периферии 12 внутреннего колеса 5 или, соответственно, отдельных сегментов 8.1-8.3, однако соответствующие накладки можно также установить в обоих случаях, т.е. чаше 4 муфты на ее внутренней периферии 11 и на внутреннем колесе 5 на его внешней периферии 12 или, соответственно, на отдельных внешних перифериях 12.1-12.3 отдельных сегментов 8.1-8.3, причем в этом случае пары трения могут изготавливаться как из одного, так и из различных материалов.

Во внутреннем колесе 5 видно отверстие 14, а в чаше 4 - отверстие 15. Очевидно, что отверстие 15 больше отверстия 14. Оси обоих отверстий 14 и 15 проходят параллельно оси вращения гидродинамической муфты. Они располагаются на одном и том же радиусе или на разных радиусах. При взаимном повороте внутреннего и наружного колес (и тем самым также внутреннего колеса и чаши) достигается соосность (совмещение отверстий), как это здесь показано. См. общую продольную ось 16 обоих отверстий. Оси обоих отверстий 14, 15 необязательно должны располагаться на одной прямой. Достаточно, если отверстия - при соответствующем угловом положении внутреннего колеса 5 и чаши 4 - по меньшей мере частично перекрываются.

Через отверстие 15 в чаше 4 пропускается измерительный штифт (здесь не показан) и вставляется в отверстие 14 во внутреннем колесе 5. Измерительный штифт может вкручиваться в отверстие 14. Кроме того, по меньшей мере, одно из отверстий 14, 15 может быть закрыто резьбовой заглушкой.

Указанный здесь размер V означает расстояние от продольной оси 16 до базовой кромки чаши. Этот размер показывает степень износа. При новой фрикционной накладке 13 он должен быть минимальным, а при сшлифованной или стершейся фрикционной накладке 13 - максимальным.

Вместо предусмотренного здесь принципа с двумя отверстиями 14, 15, а также с измерительным штифтом рассматривается также следующее эквивалентное решение.

Внутренне колесо 5 выполняется с каким-либо выступом или маркировкой, за положением которых можно наблюдать снаружи через отверстие 15 и которые при радиальном смещении внутреннего колеса 5 наружу до упора показывают радиальное положение указанного выступа или другого средства, и тем самым позволяют сделать вывод относительно оставшейся толщины фрикционной накладки 13.

На фиг.2 видны три указанных сегмента 8.1, 8.2, 8.3.

Если в варианте выполнения в соответствии с фиг.1 они непосредственно радиально смещаются, то теперь они подвижно закреплены в своих радиальных внутренних областях с возможностью поворота или наклона. Радиальное перемещение возможно даже в этом случае, и если не всего сегмента, то, во всяком случае, его части.

Перечень позиций

1. Гидродинамическая муфта

2. Муфта синхронизатора

3. Наружное колесо

4. Чаша муфты

5; 5.4. Внутреннее колесо

6.1. Первый элемент муфты

6.2. Второй элемент муфты

7. Профильный вал или ступица

8. Сегменты внутреннего колеса

8.1.-8.4. Сегменты внутреннего колеса

9. Средство для направления, в частности, поводковый профиль

10. Тороидальное рабочее пространство

11. Внутренний периметр чаши муфты

12. Внешний периметр внутреннего колеса

12.1-12.3. Внешняя окружность сегментов 8.1-8.3 внутреннего колеса

13. Фрикционная накладка

14. Отверстие во внутреннем колесе

15. Отверстие в чаше

16. Продольная ось измерительного штифта

17. Поворотная цапфа

Изобретение относится к области машиностроения, в частности к гидродинамическим муфтам. Муфта содержит наружное лопастное колесо и внутреннее лопастное колесо, частично охватываемое чашей муфты, соединенной с наружным лопастным колесом. Указанные лопастные колеса образуют друг с другом тороидальное рабочее пространство. Внутреннее лопастное колесо разделено, по меньшей мере, на два сегмента, выполненных с возможностью радиального перемещения или поворота вокруг оси, параллельной оси вращения. В гидродинамическую муфту интегрирована муфта синхронизатора, содержащая два элемента муфты, приводимых в активное соединение с поверхностью фрикционной накладки. Внутреннее лопастное колесо и чаша имеют по отверстию, которые соосны друг другу или по меньшей мере частично перекрываются, причем отверстие чаши муфты больше отверстия внутреннего лопастного колеса. Через указанные отверстия может быть пропущен либо измерительный штифт, либо резьбовая заглушка. Техническое решение обеспечивает возможность определения износа фрикционной накладки, не прибегая к демонтажу и разборке муфты, и, таким образом, повышение ее надежности. 2 н. и 4 з.п. ф-лы, 2 ил.

1. Гидродинамическая муфта с двумя лопастными колесами (3, 5), а именно с наружным колесом (3) и с внутренним колесом (5), образующими друг с другом тороидальное рабочее пространство (10), с чашей (4) муфты, соединенной без возможности проворота с наружным колесом (3) и охватывающей часть внутреннего колеса (5), с муфтой синхронизатора, содержащей два элемента (6.1, 6.2) муфты, приводимых в активное соединение с поверхностью фрикционной накладки (13), причем внутреннее колесо (5) разделено, по меньшей мере, на два сегмента (8.1, 8.2, 8.3), выполненных с возможностью радиального перемещения или поворота вокруг оси, параллельной оси вращения, и первый (6.1) из двух элементов муфты образован сегментами (8.1, 8.2, 8.3), отличающаяся тем, что внутреннее колесо (5) и чаша (4) имеют по отверстию (14, 15), которые находятся на гидродинамической муфте и за счет поворота внутреннего колеса (5) и чаши (4) выполнены с возможностью приведения в положения, в которых они являются соосными друг с другом или в которых они по меньшей мере частично перекрываются, причем отверстие (15) чаши (4) муфты больше отверстия (14) внутреннего колеса (5), и через отверстие (15) в чаше (4) пропущен измерительный штифт и вставлен в отверстие (14) во внутреннем колесе (5).

2. Гидродинамическая муфта по п.1, отличающаяся тем, что измерительный штифт выполнен с возможностью вкручивания в отверстие (14) внутреннего колеса (5).

3. Гидродинамическая муфта по п.1, отличающаяся тем, что положения отверстий (14, 15) выбраны таким образом, что при максимально допустимом износе фрикционной накладки (13) и при максимально возможном радиальном перемещении сегмента (8.1, 8.2, 8.3) измерительный штифт прилегает к радиально внешнему диаметру отверстия (15) чаши (4).

4. Гидродинамическая муфта по п.1 или 3, отличающаяся тем, что каждый сегмент (8.1, 8.2, 8.3) имеет отверстие для приема измерительного штифта.

5. Гидродинамическая муфта с двумя лопастными колесами (3, 5), а именно с наружным колесом (3) и с внутренним колесом (5), образующими друг с другом тороидальное рабочее пространство (10), с чашей (4) муфты, соединенной без возможности проворота с наружным колесом (3) и охватывающей часть внутреннего колеса (5), с муфтой синхронизатора, содержащей два элемента (6.1, 6.2) муфты, приводимых в активное соединение с поверхностью фрикционной накладки (13), причем внутреннее колесо (5) разделено, по меньшей мере, на два сегмента (8.1, 8.2, 8.3), выполненных с возможностью радиального перемещения или поворота вокруг оси, параллельной оси вращения, и первый (6.1) из двух элементов муфты образован сегментами (8.1, 8.2, 8.3), отличающаяся тем, что внутреннее колесо (5) и чаша (4) имеют по отверстию (14, 15), которые находятся на гидродинамической муфте и за счет поворота внутреннего колеса (5) и чаши (4) выполнены с возможностью приведения в положения, в которых они являются соосными друг с другом или в которых они по меньшей мере частично перекрываются, причем отверстие (15) чаши (4) муфты больше отверстия (14) внутреннего колеса (5), и, по меньшей мере, одно из обоих отверстий (14, 15) закрыто резьбовой заглушкой.

6. Гидродинамическая муфта по п.5, отличающаяся тем, что в качестве резьбовой заглушки в чаше (4) предусмотрен смотровой винт.

| DE 19942578 A1, 12.04.2001 | |||

| US 5251441 A, 12.10.1993 | |||

| ДАТЧИК КОНЦЕНТРАЦИИ АММИАКА | 1998 |

|

RU2133029C1 |

| Устройство для воспроизведения телевизионного сигнала с магнитной ленты | 1975 |

|

SU943830A1 |

| ПУСКО-ПРЕДОХРАНИТЕЛЬНАЯ ГИДРОМУФТА | 2001 |

|

RU2221171C2 |

Авторы

Даты

2011-08-20—Публикация

2007-04-12—Подача