Изобретение относится к способу охлаждения и обработки нагретых деталей, имеющих форму тел вращения, из металлических материалов, таких как сталь или стальные сплавы.

Кроме того, относится к устройству для осуществления этого способа.

Известно контролируемое охлаждение железнодорожных или трамвайных колес только по собственно поверхности катания, причем обычно в качестве охлаждающей среды применяют воду или воду с добавками.

К уровню техники относится также периодическое охлаждение зоны поверхности катания колес за счет того, что колесо во время вращательного движения погружают в емкость лишь частично, а затем охлаждают.

Известны также установки, в которых охлаждают дисковые колеса для того, чтобы зону поверхности катания этих колес подвергнуть ускоренному охлаждению и за счет этого вызвать термообработку поверхности катания бандажа. Однако является невозможным подвергнуть термообработке таким образом кольца и бандажи.

Другой недостаток состоит в том, что в известных установках и способах не удаляется окалина, особенно в зоне поверхности катания железнодорожных или трамвайных колес, вследствие чего в целом отсутствуют единые условия теплопередачи в окружном направлении зоны поверхности катания, что соответственно является причиной неоднородных структурных и прочностных свойств по окружности данного колеса. Если в этом способе подвергнуть ускоренному охлаждению обод колеса, то ступица колеса останется необработанной, вследствие чего здесь применяется процесс нормализации. Все это приводит в зоне обода колеса к соответствующим перепадам структуры и прочности в радиальном направлении. Известные установки имеют, как правило, управление по времени, т.е. объем и/или давление и тем самым, в основном, также температура охлаждающего средства неизменны, т.е. твердо установлены, так что влияние на структуру и прочность обода колеса оказывают в течение твердо заданного времени охлаждения. Измерение температуры или управляемое температурой охлаждение в режиме ″он-лайн″ в этой связи неизвестны.

Влияние на нужные структурные или механические свойства оказывается неудовлетворительным, при этом внутренние напряжения в зоне обода колеса, если это вообще возможно, подвергаются влиянию очень неточно и потому также неудовлетворительно, поскольку практически невозможно контролировать процессы пластификации, которые в решающей степени определяют внутренние напряжения, в зоне перехода между остывающим ободом колеса и горячим диском в связи с тем, что контролируется только обод колеса, а структура или внутреннее напряжение диска не учитываются.

В основе изобретения лежит задача создания прежде всего способа, с помощью которого можно устранить все недостатки уровня техники и, кроме того, обеспечить возможность целенаправленного влияния на заданные зоны детали.

Кроме того, в основе изобретения лежит задача создания устройства, с помощью которого можно осуществить способ согласно изобретению стабильными средствами с возможностью воспроизведения в эксплуатационных условиях.

Эта задача решается в отношении устройства признаками, приведенными в пункте 1 формулы изобретения, причем предпочтительные формы выполнения устройства описаны в подпунктах 2-20. Кроме того, поставленная задача решается с помощью способа по п.21, а в пунктах 22-27 описаны предпочтительные формы выполнения способа согласно изобретению.

В то время как обычными способами ″обрабатывают″ практически только обод колеса, способом согласно изобретению можно регулируемым или управляемым образом охлаждать любую зону детали, имеющей форму тела вращения, в случае необходимости обод колеса, диск и ступицу для получения нужных свойств структуры. В то время как в уровне техники диск и ступица остывают практически на воздухе и только так нормализуются, в способе согласно изобретению достигаются определенные механические свойства в диске и ступице за счет целенаправленного регулируемого или управляемого охлаждения, так что в заданных зонах детали, имеющей форму тела вращения во всем объеме колеса или бандажа с включением всех функциональных зон детали, таких как ступица, диск и обод, устанавливаются прочность, вязкость, внутреннее напряжение и определенные градиенты свойств или однородность этих свойств с достаточными для практики допусками. Получение этих свойств достигается в решающей степени посредством достижения определенной структуры и ее последующего охлаждения, причем охлаждение влияет на морфологию структуры и тем самым на прочность, вязкость и внутреннее напряжение, а из-за локально разных процессов пластификации - на внутреннее напряженное состояние детали. Возможный последующий отпуск охлажденной таким образом детали имеет, в основном, лишь функцию отпуска для снятия напряжений.

В соответствии с этим способ согласно изобретению включает в себя практические комплексные процессы охлаждения с учетом состояния поверхности (удаление окалины), времени охлаждения или интервалов охлаждения, а именно как для колеса самого по себе, так и для отдельных функциональных зон, охлаждающей среды, количеств и потоков охлаждающего средства, последовательности охлаждения функциональных зон и актуальных температур детали, а именно соответственно для данных функциональных зон детали. За счет этого внутренние напряжения образуются в зависимости от вида охлаждения детали по всему объему, поскольку элементы объема тела взаимно влияют друг на друга. Вследствие этого способ согласно изобретению представляет собой отнесенное к функциональной зоне, определенное и воспроизводимое установление механических свойств посредством комплексных процессов охлаждения. Эти процессы охлаждения, как правило, различны для разных участков объема или поверхности данной детали, имеющей форму тела вращения, например колеса.

Температура, с которой деталь, имеющую форму тела вращения, перед удалением с него окалины подвергают способу согласно изобретению, может лежать между температурой нагрева для ковки и температурой выше температуры превращения, поскольку способ согласно изобретению в случае охлаждения дисперсионно-твердеющих сплавов, например также микролегированных сталей, оказывает влияние на кинетику реакции и тем самым на механические свойства детали.

Регулирующими и управляющими величинами согласно новому способу являются измеренная в режиме ″он-лайн″ температура поверхности тела, и/или давление охлаждающего средства, и/или количество охлаждающего средства, и/или характер потока охлаждающего средства (ламинарный/турбулентный), и/или вид охлаждающей среды (вода, воздух, смеси), а также временная очередность вида охлаждающего средства в индивидуальном контуре охлаждающего средства.

В общем, образование нужной структуры и тем самым механические свойства при применении способа согласно изобретению могут быть целенаправленно достигнуты, а именно не только в зоне обода колеса, но в любой функциональной зоне колеса или детали.

Благодаря предварительному удалению окалины с поверхности катания и т.п. достигается равномерный характер поверхности и тем самым создаются в значительной степени равномерные условия теплопередачи.

Нужные внутренние напряжения, например, в зоне обода колеса могут быть целенаправленно установлены по их величине, поскольку на процессы пластификации, которые в решающей степени определяют внутреннее напряжение, целенаправленно оказывают влияние в зоне перехода между остывающими и горячими зонами материала, а именно благодаря тому факту, что поверхности нескольких краевых зон могут охлаждаться целенаправленно, при индивидуальном контроле.

Выполненное согласно изобретению устройство имеет стабильную конструкцию и может поэтому найти промышленное применение в эксплуатационных условиях. С помощью такой установки с особым преимуществом возможна обработка железнодорожных и трамвайных колес. При этом данное колесо приводят во вращение и сначала удаляют с него окалину, после чего соответствующие участки поверхности, например поверхность катания, диск и ступицу, охлаждают заданным образом посредством регулируемых или управляемых порознь потоков охлаждающего средства для того, чтобы определенным образом повлиять на заданную структуру в зоне обода, диска и ступицы и при этом целенаправленно установить также нужные внутренние напряжения в зоне обода и т.п. по их величине. Таким образом можно целенаправленно осуществить процессы закалки.

Другие признаки и преимущества приведены в нижеследующем описании чертежей, на которых изобретение пояснено с помощью примера выполнения.

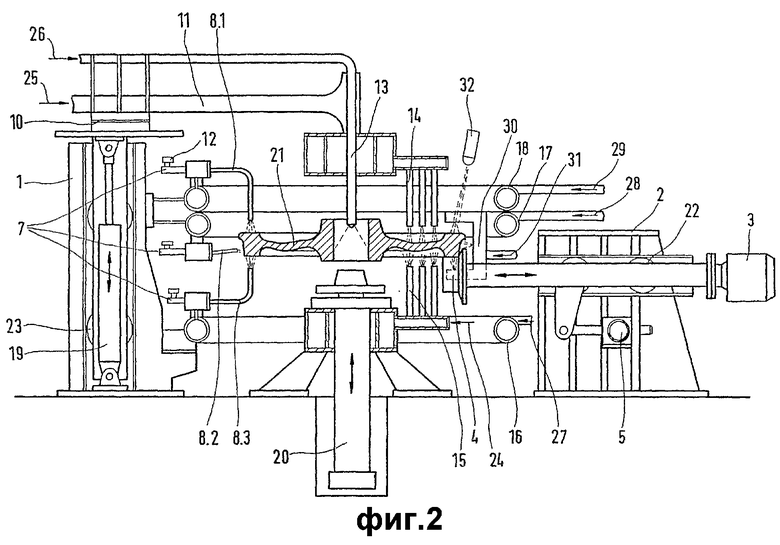

При этом на фиг.1 показан частичный вид сверху на устройство согласно изобретению;

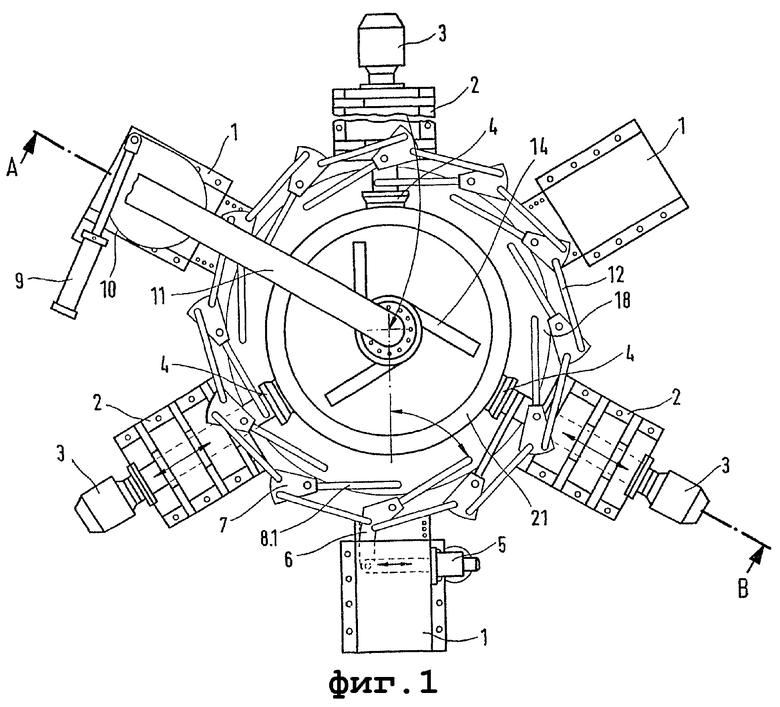

фиг.2 - разрез по линии II-II на фиг.1.

Изобретение пояснено чертежами, на которых показан пример выполнения устройства, в котором с особым преимуществом с железнодорожных и трамвайных колес удаляется окалина, и они могут быть подвергнуты определенному и воспроизводимому процессу получения механических свойств за счет комплексных процессов охлаждения.

Позицией 1 обозначена лишь схематично показанная и вертикально установленная на полу станина, тогда как поз. 2 обозначены приводные узлы, расположенные по периферии окружности на равных угловых расстояниях относительно своих продольных осей и выполненные в виде приводов 3 вращения. На каждой раме 2 расположен один такой привод 3 вращения. Все приводы вращения связаны между собой через распределительный шкаф (не показан) посредством, по меньшей мере, одного регулятора частоты, так что ими можно управлять или их можно регулировать по частоте их вращения в обоих направлениях вращения бесступенчато. Для этой цели приводы 3 вращения содержат электродвигатели (не показаны более подробно), каждый из которых приводит один приводной ролик 4 через изображенный на фиг.2 вал. Каждый вал установлен с возможностью перемещения осевыми сервоприводами 5 в направлении его продольной оси, т.е. в направлениях Х и Y, через рычажный механизм и фиксации в соответствующем нужном положении. Все осевые сервоприводы 5 выполнены при этом с возможностью синхронного перемещения (не показано) посредством центрального устройства регулирования или управления, чтобы обеспечить удаление окалины и охлаждение детали 21 в форме тела вращения. Это означает, следовательно, что все приводные ролики 4 по отношению к воображаемой окружности, центр которой совпадает с воображаемой осью 33 вращения (фиг.2), лежат на одном диаметре и установлены с возможностью перемещения радиально одинаково по диаметру и фиксации.

Позицией 6 обозначен исполнительный рычаг для множества распылителей, причем эти распылители расположены в нескольких плоскостях друг над другом, о чем говорится ниже. В каждой плоскости эти распылители расположены приблизительно в форме окружности или многоугольника. В каждой плоскости этих распылителей предусмотрено, кроме того, множество поворотных рычагов 7 для распылителей, с которыми распылители поворотно соединены через оси поворота, расположенные параллельно, а также на расстоянии друг от друга по углам воображаемого треугольника или воображаемой трапеции. При этом поз.8.1 обозначены распылители для верхней плоскости, поз.8.2 - распылители для средней плоскости, а поз.8.3 - распылители для нижней плоскости.

В изображенной форме выполнения распылители 8.1, 8.2, 8.3 выполнены в одной и той же плоскости соответственно одинаково и расположены с возможностью перемещения по отношению друг к другу с одинаковой кинематикой. Можно также выполнить распылители 8.1, 8.2, 8.3 во всех плоскостях одинаковыми и с одинаковой кинематикой. Как видно из фиг.1, распылители 8.1, 8.2, 8.3 выполнены в виде труб, которые могут содержать на своих концах форсунки (не показаны). Вместо форсунок трубы могут быть выполнены на своих концах открытыми, т.е. иметь то же проходное сечение, что и трубы самих распылителей 8.1, 8.2, 8.3. Распылители 8.1, 8.2, 8.3 имеют отогнутые друг к другу под прямым углом концы таким образом, что распылители 8.1, лежащие в верхней плоскости, направлены своими устьями или форсунками вниз, тогда как отогнутые концы распылителей 8.3 направлены вверх, а именно преимущественно таким образом, что продольные оси распылительных отверстий или форсунок верхней и нижней плоскостей проходят коаксиально друг другу, что, однако, не является обязательным условием. Распылители 8.1 проходят напротив, в основном, радиально или под острым углом от воображаемой горизонтальной плоскости вверх, что, однако, также не является обязательным условием.

Каждый распылитель 8.1, 8.2, 8.3 присоединен к своему подводу охлаждающего средства. В качестве охлаждающего средства или охлаждающей среды может рассматриваться вода водопроводного качества, а также вода с добавками, например с твердыми добавками, эмульсии и т.п. Можно также смешать воду с подходящим газом, главным образом воздухом, или подавать к распылителям одной и той же плоскости последовательно или одновременно охлаждающую среду или газообразную среду. Так, например, можно подавать к одной группе распылителей жидкую охлаждающую среду, а к другой группе распылителей той же плоскости распыления - газообразную охлаждающую среду.

Распылители 8.1, 8.2, 8.3 каждой плоскости присоединены соответственно к выполненному в виде кольцевого сборного трубопровода распылительному кольцу 16, 17, 18, к которым по соответствующему подающему трубопроводу 27, 28, 29 охлаждающую среду подают управляемым или регулируемым образом через подходящие многолинейные распределители, запорные органы и т.п.(не показаны), срабатывающие от центрального блока управления или регулирования (также не показан). Также для большей наглядности не показаны соответствующий источник охлаждающего средства, насосы и т.д.

Как видно из фиг.1, распылители 8.1, 8.2, 8.3 соединены осями поворота с приблизительно трапециевидными в виде сверху поворотными рычагами 7. При этом выбрано такое расположение, что распылители 8.1 и 8.3 своими устьями или форсунками по всему диаметру, по которому они должны распылять охлаждающую среду, оставляют определенный след на обрабатываемой детали 21, выполненной в виде тела вращения, например на колесе или бандаже. Это означает, следовательно, что на данную деталь в виде тела вращения в изображенной форме выполнения одновременно сверху и снизу через лежащие в одной плоскости, например в верхней плоскости, распылительные отверстия или форсунки распылителей 8.1 распыляется охлаждающее средство по всей ширине обрабатываемого участка поверхности.

Позицией 9 обозначен привод поворота в виде нагружаемого попеременно с обеих сторон давлением сжатой среды, например гидравлически или пневматически, цилиндро-поршневого узла, цилиндр которого жестко установлен на станине 1, тогда как его поршневой шток вертикальной осью поворота соединен с поворотным рычагом 11 для верхнего устройства охлаждения диска или ступицы. Поз.10 обозначена поворотная опора для поворотного рычага 11 верхнего устройства 13 охлаждения диска или ступицы. Этот поворотный рычаг 11 для верхнего устройства охлаждения диска или ступицы детали 21 также имеет подвод 26 для охлаждающей среды, например воздуха или воды, выполненный в виде трубы и имеющий горизонтальный и вертикальный участок по длине. Устройство 13 для охлаждения ступицы служит для охлаждения ступицы детали в виде тела вращения, выполненной в изображенной форме выполнения в виде железнодорожного колеса 21, тогда как поз.14 обозначено верхнее устройство для охлаждения диска, а поз.15 - нижнее устройство для охлаждения диска, каждое из которых содержит проходящие параллельно друг другу трубы с открытыми на их концах устьями или вставленными форсунками. Верхнее устройство 14 для охлаждения диска присоединено к подводящему трубопроводу 34 для охлаждающей среды, а нижнее устройство 15 для охлаждения диска - к подводящему трубопроводу 24. К обоим трубопроводам 24, 34 охлаждающее средство подают также управляемым или регулируемым образом через запорные органы, а также управляющие или регулирующие органы (не показаны), которыми можно управлять или которые можно регулировать, как и остальные части устройства и приводы, с того же центрального поста управления.

Подводящий трубопровод 34 верхнего устройства 14 для охлаждения диска присоединен к коробчатому подводу 35, к которому могут быть присоединено несколько групп форсунок или трубопроводов аналогично изображенному на фиг.2 верхнему устройству 14 для охлаждения диска. Трубы верхнего устройства 14 для охлаждения диска могут проходить тангенциально (фиг.1), что в случае необходимости может относиться также к верхним 8.1 и нижним 8.3 распылителям, а при случае также к распылителям 8.2 для бокового охлаждения бандажа. За счет этого возникает вращающееся течение охлаждающего средства, подверженное определенному действию центробежной силы, в результате чего охлаждающее средство после своего попадания на охлаждаемую деталь 21 в виде тела вращения отбрасывается наружу. Из фиг.1 видно, что поворотный рычаг 11 для верхнего устройства охлаждения диска и ступицы расположен с возможностью поворота в направлении А и В в горизонтальной плоскости, а в направлении С и V (фиг.2) посредством подъемного цилиндра 19 - также с возможностью вертикального перемещения. Этот подъемный цилиндр 19 представляет собой также цилиндро-поршневой узел, нагружаемый попеременно с обеих сторон давлением сжатой среды, например гидравлически или пневматически, поршневой шток которого горизонтально проходящей осью связан с поворотной опорой для охлаждения диска и ступицы. Двойная стрелка на фиг.2 обозначает движение перемещения подъемного цилиндра 19.

На каждой из станин 1 предусмотрена роликовая направляющая 22 для приводных роликов 4, которые обеспечивают легкое горизонтальное перемещение в направлении Х и Y вала для данного приводного ролика 4 посредством осевого сервопривода 5.

Позицией 23 обозначена роликовая направляющая для подъемного цилиндра 19 поворотного рычага 11 верхнего устройства охлаждения диска и ступицы.

Позицией 30 обозначено устройство для удаления окалины водой под давлением, содержащее, по меньшей мере, одно, преимущественно несколько, сопел высокого давления, через которые подают воду под давлением для удаления окалины с детали 21 в виде тела вращения. Аналогичные сопла (не показаны) могут быть предусмотрены сбоку детали 21 и снизу или в других местах, например на ступице, а также на верхней и нижней сторонах диска, для обеспечения удаления окалины водой под давлением с детали 21 в виде тела вращения во всех необходимых местах. К устройству 30 для удаления окалины водой под давлением по выполненному в виде трубопровода 31 водоподвода воду подают под давлением, создаваемым с помощью, при необходимости, регулируемого насоса (не показан). Подходящие запорные органы не показаны, как и устройство регулирования и управления, по меньшей мере, одним насосом для воды под давлением.

Позицией 32 обозначено выполненное в виде температурной камеры устройство для контроля температуры, которое соответствующим образом связано с центральным постом управления и регулирования и которое описываемым ниже образом включено в контур управления или регулирования.

Позицией 20 обозначено подъемное устройство, которое также состоит из мощного, нагружаемого попеременно с обеих сторон давлением сжатой среды, в частности гидравлической жидкостью, цилиндро-поршневого узла, к которому сжатую среду подают из источника сжатой среды (не показан). За счет подъемного устройства 20 деталь 21 в виде тела вращения, например железнодорожное колесо, поднимают с тем, чтобы извлечь его, например, из устройства. Кроме того, при установке упомянутой детали 21 поршневой шток может быть выдвинут настолько, что пята 36 войдет в отверстие ступицы 37. За счет соответствующего нагружения сжатой средой подъемное устройство опускается в вертикальном направлении, пока обод колеса не будет прилегать к трем приводным роликам 4.

Под устройством может быть расположена воронка для улавливания окалины и охлаждающей среды. Подходящий транспортер для отвода охлаждающей среды и/или окалины также не показан. Для упрощения изображения также не показано устройство, с помощью которого окалину отделяют от охлаждающей среды.

Вместо кругообразных деталей, имеющих форму тел вращения, таких как колеса и кольца, в устройстве согласно изобретению могут обрабатываться также зубчатые колеса или звездочки.

Позицией 25 обозначен подвод охлаждающего средства для верхнего устройства охлаждения диска.

Устройство, изображенное на чертеже, работает следующим образом.

Обрабатываемая горячая деталь 21 в виде тела вращения, например колесо железнодорожного вагона, нагретое, например, преимущественно выше точки GOS, помещают в устройство посредством манипулятора. Для этого предварительно поворотный рычаг 11 для верхнего устройства охлаждения диска и ступицы за счет соответствующего нагружения подъемного цилиндра 19 давлением сжатой среды поднимают и отводят из рабочей зоны машины вбок в направлении В поворотным приводом 9. Подъемный цилиндр 20 выдвигают за счет соответствующего нагружения давлением сжатой среды таким образом, что пята 36 находится в верхнем положении и может разместить деталь 21 в виде тела вращения, например колесо железнодорожного вагона. Распылители 8.1, 8.2 повернуты наружу на больший радиус, чем они позднее повернутся в рабочее положение. Распылители 8.3 и приводные ролики 4 находятся в рабочем положении. Автоматический манипулятор вкладывает теперь заготовку 21 и подает сигнал блоку управления с программируемой памятью SPS (не показан) устройства. Затем подъемный цилиндр 20 за счет соответствующего нагружения давлением сжатой среды выдвигается в свое противоположное направление, т.е. вниз, а именно преимущественно до достижения своего конечного положения. По достижении этого положения приводы 3 вращения получают сигнал к вращению приводных роликов 4 с необходимой для соответствующей операции частотой вращения.

В качестве следующего этапа с обода колеса на торцевой, верхней и нижней сторонах водой под давлением удаляют окалину, а именно с помощью устройств 30, 31. Окалина и вода под давлением падают вниз в сборник, откуда их удаляют.

После удаления окалины устройство для контроля температуры в виде температурной камеры 32 регистрирует, например температуру обода детали 21 в виде тела вращения, и передает измеренную температуру в течение всей обработки к SPS для сравнения заданных и фактических значений. В SPS на основе измеренной температуры устанавливают, например, количество охлаждающей среды и/или продолжительность охлаждения.

После удаления окалины распылители 8.1, 8.2 поворачиваются в рабочее положение за счет соответствующего срабатывания электропривода исполнительного рычага 6. Затем к распылителям 8.1, 8.2, 8.3, а также к устройству 13 для охлаждения ступицы и к верхнему 14 и нижнему 15 устройствам для охлаждения диска по подающим трубопроводам регулируемым или управляемым образом подают подходящую охлаждающую среду, например воду и/или воздух, и, например, в соответствии с управляемым в SPS номером программы направляют на деталь 21 с соответствующим давлением и в соответствующем количестве.

Если, например, заданное время прошло и/или требуемая температура обода достигнута, прекращают подачу охлаждающей среды к распылителям 8.1, 8.2, 8.3, а также к устройству 13 для охлаждения ступицы и к верхнему 14 и нижнему 15 устройствам для охлаждения диска, и приводные ролики 4 останавливаются.

После откидывания поворотного рычага 11 и поворота назад распылителей 8.1, 8.2 подъемный цилиндр 20 поднимает деталь 21 в виде тела вращения, например колесо железнодорожного вагона, и передает его (не показано) для извлечения к манипулятору, включенному в управление или регулирование процесса.

За счет особой геометрии поворотных рычагов 7 для распылителей 8.1, 8.2, 8.3 и тяг 12 обеспечено то, что распылители 8.1, 8.3, или их форсунки, или выпускные отверстия при любом обрабатываемом диаметре детали 21 в виде тела вращения всегда смачивают или опыляют всю поверхность, например всю поверхность торцевой стороны или обод колеса. Для каждой функциональной зоны детали 21, например колеса, можно, таким образом, целенаправленно управлять охлаждением для того, чтобы за счет времени охлаждения, охлаждающей среды, количества охлаждающего средства и/или последовательности охлаждения достичь отнесенного к функциональной зоне, определенного и воспроизводимого установления механических свойств, например прочности, вязкости и, в частности, внутренних напряжений во всем колесе или в объеме бандажа колеса с включением всех функциональных зон детали, т.е. ступицы, диска и обода. При этом происходит непрерывное измерение в режиме ″он-лайн″ в совокупности с управлением и/или регулированием потоков охлаждающего средства и/или времени охлаждения, а также последовательности потоков охлаждающего средства на соответствующих обрабатываемых участках поверхности. Устройство согласно изобретению обеспечивает таким образом в одном и том же устройстве как удаление окалины, так и целенаправленную обработку и установление структуры заданных зон детали 21 в виде тела вращения.

Признаки, приведенные в реферате, формуле изобретения и в описании, а также изображенные на чертеже, могут быть существенными для реализации изобретения как порознь, так и в произвольных комбинациях.

Перечень ссылочных позиций

1 - станина

2 - рама для приводного узла

3 - привод вращения приводных роликов 4 с бесступенчатым регулированием; приводной узел

4 - приводной ролик

5 - осевой сервопривод для приводного ролика 4

6 - исполнительный рычаг для распылителей 8.1, 8.3

7 - поворотный рычаг для распылителей

8.1 - распылитель для верхнего охлаждения бандажа; верхняя плоскость

8.2 - распылитель для бокового охлаждения бандажа; средняя плоскость

8.3 - распылитель для нижнего охлаждения бандажа; нижняя плоскость

9 - привод поворота для верхнего охлаждения диска и ступицы, цилиндро-поршневой узел

10 - поворотная опора для верхнего охлаждения диска и ступицы

11 - поворотный рычаг для верхнего охлаждения диска и ступицы

12 - тяги для поворота распылителей

13 - устройство для охлаждения ступицы

14 - верхнее устройство для охлаждения диска

15 - нижнее устройство для охлаждения диска

16 - распылительное кольцо для нижнего охлаждения бандажа; сборный кольцевой трубопровод

17 - распылительное кольцо для бокового охлаждения бандажа; сборный кольцевой трубопровод

18 - распылительное кольцо для нижнего охлаждения бандажа; сборный кольцевой трубопровод

19 - подъемный цилиндр для верхнего устройства охлаждения диска и ступицы

20 - подъемный цилиндр для подъема и опускания вращательно-симметричного тела 21, подъемное устройство

21 - деталь в форме тела вращения, например колесо железнодорожного вагона, заготовка и т.п.

22 - роликовая направляющая для подвода приводных роликов

23 - роликовая направляющая для подъемного устройства верхнего охлаждения диска и ступицы

24 - подвод охлаждающего средства для нижнего охлаждения диска

25 - подвод охлаждающего средства для верхнего охлаждения диска

26 - подвод охлаждающего средства для охлаждения ступицы

27 - подвод охлаждающего средства для нижнего охлаждения бандажа, подводящий трубопровод

28 - подвод охлаждающего средства для бокового охлаждения бандажа, подводящий трубопровод

29 - подвод охлаждающего средства для верхнего охлаждения бандажа, подводящий трубопровод

30 - устройство для удаления окалины водой под давлением

31 - подвод воды для удаления окалины водой под давлением

32 - температурная камера, устройство для контроля температуры

33 - воображаемая ось вращения, ось вращательной симметрии

34 - подводящий трубопровод

35 - подвод для верхнего устройства охлаждения диска

36 - пята

37 - ступица, колесная ступица

А - направление поворота поворотного рычага 11

В - направление поворота поворотного рычага 11

С - направление вертикального подъема

V - направление вертикального подъема

X - направление смещения вала для приводного ролика 4

Y - направление смещения вала для приводного ролика 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки железнодорожных колес и устройство дифференцированного охлаждения железнодорожных колес для осуществления способа | 2024 |

|

RU2832041C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СИНТЕТИЧЕСКИХ НИТЕЙ ИЗ РАСПЛАВА, ИХ ОБРАБОТКИ И НАМАТЫВАНИЯ | 2007 |

|

RU2439217C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ (ВАРИАНТЫ), СПОСОБ ОХЛАЖДЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОКОВКИ | 2004 |

|

RU2304173C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО ТЕСТИРОВАНИЯ ИЛИ РЕГИСТРАЦИИ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ ДИСКООБРАЗНЫХ ИЛИ КОЛЬЦЕОБРАЗНЫХ ОБЪЕКТОВ | 2002 |

|

RU2289811C2 |

| ПРИСПОСОБЛЕНИЕ И СПОСОБ ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ЗОНЫ ТЕПЛООБМЕННИКА | 2015 |

|

RU2692748C2 |

| ГИДРОДИНАМИЧЕСКАЯ МУФТА | 2007 |

|

RU2426919C2 |

| ТОПЛИВНАЯ ФОРСУНКА | 2008 |

|

RU2479742C2 |

| СПОСОБ УПРАВЛЕНИЯ ДЛЯ ОХЛАЖДЕНИЯ ТЕХНИЧЕСКОЙ УСТАНОВКИ | 2006 |

|

RU2432591C2 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА АРМАТУРНОГО КАРКАСА ЗАДАННОГО ПРОФИЛЯ | 2010 |

|

RU2445184C1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1997 |

|

RU2134175C1 |

Изобретение относится к области термической обработки деталей, имеющих форму тел вращения из металлических материалов, в частности для охлаждения, моноблочных колес, колесных бандажей, колесных дисков и аналогичных дисков и колец, таких как железнодорожные и трамвайные колеса, зубчатые колеса и звездочки. Для повышения механических свойств детали сначала в одном и том же устройстве и одним и тем же способом удаляют окалину, а затем осуществляют отнесенное к функциональной зоне определенное и воспроизводимое получение механических свойств посредством комплексных процессов охлаждения, которые для различных участков объемов или поверхности обрабатываемой детали проводят по-разному таким образом, что заданные зоны детали охлаждают с управлением или регулированием в режиме "он-лайн" за счет распыления или обдува, по меньшей мере, одной охлаждающей средой. 2 н. и 25 з.п. ф-лы, 2 ил.

| DE 1508362 В, 13.07.1972 | |||

| Устройство для закалки железнодорожных колес | 1988 |

|

SU1601153A1 |

| Способ термического упрочнения цельнокатаных колес | 1991 |

|

SU1838433A3 |

| DE 1955949 В, 16.08.1973 | |||

| Способ термической обработки стальных цельнокатаных железнодорожных и крановых колес | 1984 |

|

SU1237716A1 |

| SU 755862 A1, 15.08.1980 | |||

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2140997C1 |

Авторы

Даты

2006-05-27—Публикация

2001-12-12—Подача