Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству и способу для прикрепления зажимов с целью соединения стержней, когда стержни используют для армирования бетона. Арматурные стержни обычно помещают внутри опалубки, в которую должен быть залит цементный раствор, так чтобы арматурные стержни оказались заключены в залитый цементный раствор. Арматурные стержни помещаются в определенном положении и на определенной высоте внутри опалубки, что ведет к упрочнению полученного бетона. Одним из способов соединения арматурных стержней перед заливкой цементного раствора является применение зажимов. Эти зажимы прикрепляют на пересечении двух стержней, так что стержни удерживаются вместе в фиксированном положении. Настоящее изобретение предлагает устройство и способ для крепления зажимов к пересекающимся стержням.

Предшествующий уровень техники

Опорные стержни обычно применяются для армирования бетона. Опорные стержни укладывают в форме решетки, на которую заливают раствор. Для того, чтобы максимизировать эффективность опорных стержней, их размещают на определенной высоте, обычно приблизительно в 2 и 6 дюймах (51 и 152 мм) над грунтом. Затем стержни соединяют таким образом, что решетка остается устойчивой и не движется при заливке бетона.

Для соединения стержней используют много способов, и во многих случаях они выполняются вручную. Наиболее часто в качестве опорных стержней используют арматурные стержни. При соединении арматурных стержней вручную рабочему требуется сгибать и соединять арматурные стержни во многих точках решетки. Эта работа является трудоемкой, медленной и ведет к появлению травм во время повторяющейся гибки. В некоторых случаях арматурную решетку сначала изготавливают, а затем помещают в опалубку, в которую будет залит бетон. Это может сократить требующуюся гибку, но не направлено на решение проблемы времени и труда, которые требуются для соединения арматуры. Для того чтобы уменьшить время, требующееся для соединения арматурных стержней, и для минимизации времени, в течение которого рабочий работает нагнувшись, разработано несколько приспособлений, предназначенных для соединения арматурных стержней.

Например, в патенте US 5881452, Nowell at al., описано устройство, предназначенное для присоединения к арматурной стали в бетоне деформируемых металлических крепежных зажимов. Данное устройство является ручным инструментом. В основном, согласно данному решению U-образные деформируемые металлические зажимы помещаются на пересечениях кусков арматурных стержней или листов проволочной сетки. Это устройство применяется для помещения U-образного металлического зажима вокруг прилегающих металлических стержней с последующей деформацией и замыканием U-образного зажима, в результате чего стержни соединяются.

В патенте №5826629, West, описывается пневматическое устройство обвязывания проволокой, предназначенное для связывания пересекающихся арматурных стержней между собой. Это устройство имеет направляющий элемент, который открывается для помещения пересекающихся стержней и затем замыкается на стержнях. В замкнутом положении отрезок проволоки проводится вокруг стержней. Подающий механизм подает проволоку к направляющему элементу, а скручивающий элемент проводит и скручивает проволоку вокруг арматурных стержней.

Раскрытие изобретения

Настоящее изобретение относится к устройству, предназначенному для прикрепления стержней с целью соединения арматурных стержней, которые обычно применяются в бетонных конструкциях. Описанное здесь устройство для соединения стержней предназначено для крепления пластмассовых зажимов, описанных в опубликованной патентной заявке US №2006-0248844 А1, включенной сюда в качестве ссылки. Зажимы вставляют в ствол и устройство помещают над пересекающимися опорными стержнями. Молоток выполняет внутри ствола продольные возвратно-поступательные движения и ударяет по зажиму. Молоток выбрасывает зажим из дальнего конца ствола, помещенного над пересекающимися опорными стержнями, так что зажим входит в зацепление и соединяет стержни. Выравнивающая головка на дальнем конце ствола используется для позиционирования устройства для соединения стержней относительно пересекающихся стержней.

Зажимы обеспечиваются в форме цепочки зажимов, представляющей собой множество зажимов, соединенных вместе. В одном варианте реализации зажимы соединены непосредственно между собой, а в другом варианте реализации зажимы соединены с общей подающей планкой. Цепочку зажимов вставляют в узел подачи зажимов, который направляет зажим в приемную полость для зажимов в стволе каждый раз при возвратно-поступательном движении молотка. Узел подачи зажимов взаимодействует с молотком посредством кулачковой направляющей, так что движение молотка при его возвратно-поступательном движении служит приводом для цикличного действия узла подачи зажимов. Поэтому каждый раз, когда молоток выбрасывает зажим из ствола, узел подачи зажимов вставляет в ствол другой зажим из цепочки зажимов, так что устройство для соединения стержней может соединять в быстрой последовательности несколько пар пересекающихся стержней.

Узел подачи зажимов использует по меньшей мере один палец для зацепления и продвижения цепочки зажимов в полость для помещения зажимов. Палец имеет ось поворота и наклонную сторону, так что палец может продвинуться назад вдоль цепочки зажимов перед зацеплением цепочки и продвижением ее вперед в полость для помещения зажимов. Прерывистое продвижение назад и продвижение в зацеплении вперед позволяет пальцу продвигать зажимы в полость для помещения зажимов в то время, когда узел подачи зажимов выполняет поперечные возвратно-поступательные движения с каждым циклом молотка.

Узел подачи зажимов включает в себя направляющую для зажимов, которая поддерживает цепочку зажимов снаружи полости для помещения зажимов. В одном варианте реализации направляющая для зажимов зацепляется с зажимом сверху, и направляющая для зажимов проходит через полость для помещения зажимов. Молоток имеет выемку с лапками, так что направляющая для зажимов входит в выемку, в то время как лапки молотка пропущены с наружной стороны направляющей для зажимов. Ножки входят в контакт и вытягивают зажим из ствола. Во втором варианте реализации тракт зажимов оканчивается перед вхождением в полость для помещения зажимов, а упругий стопор используется для удерживания зажима на месте до его извлечения из устройства для соединения стержней.

Молоток выполняет возвратно-поступательные движения под воздействием привода, который может получать энергию из различных источников, например вручную или от пневматических источников. Источник мощности сначала смещает привод и соединенный с ним молоток в дальний конец для извлечения зажима из ствола. После этого привод и молоток смещают ближний конец для переустановки молотка к следующему зажиму и для завершения соответствующего циклического действия узла подачи зажимов. В ручном варианте реализации используются молоток и смещающая пружина, а спусковой крючок используется для приведения в действие пневматического или иного источника мощности.

Краткое описание чертежей

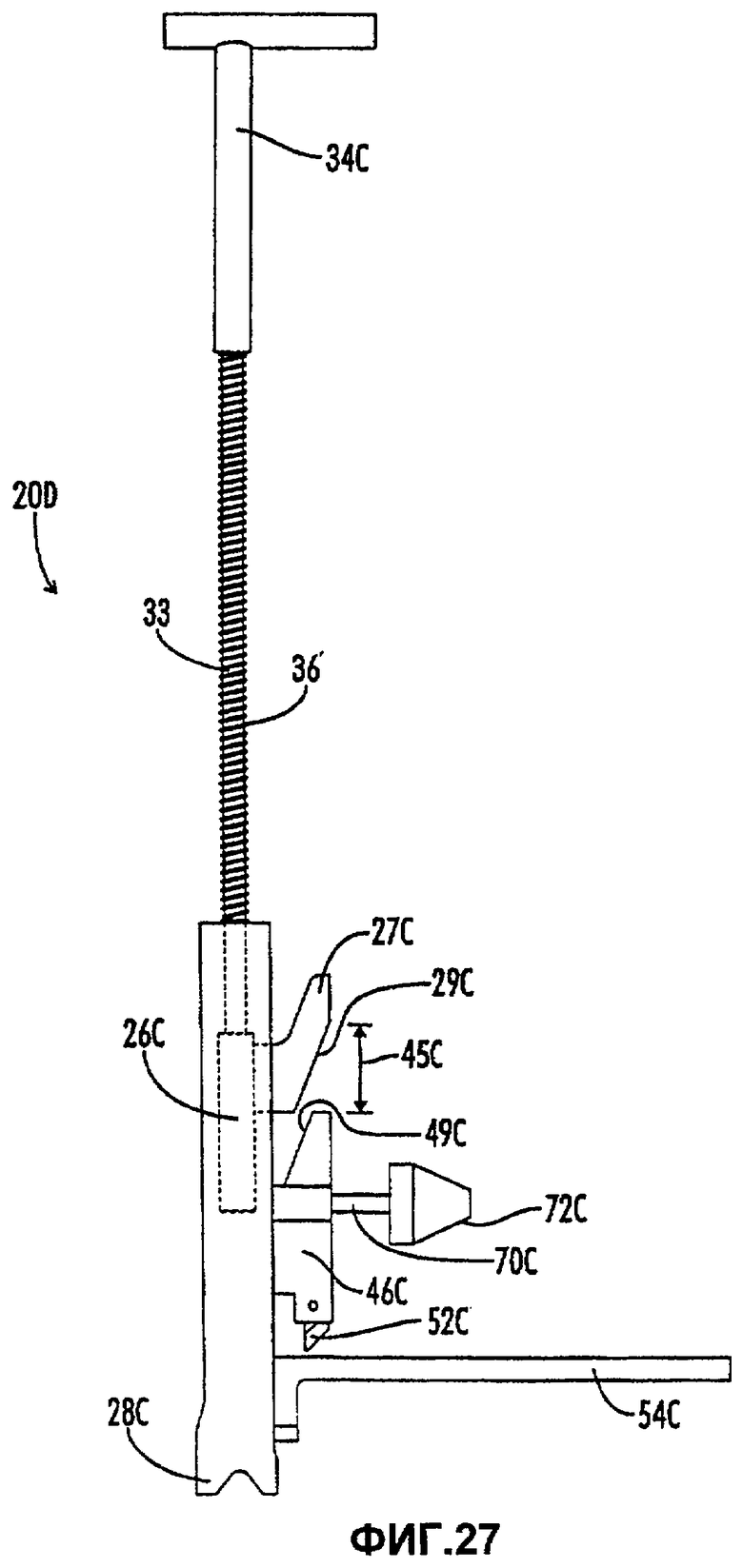

На фиг.1 показан перспективный вид цепочки зажимов;

на фиг.2 показан перспективный вид отдельного зажима, зацепляющегося с пересекающимися стержнями;

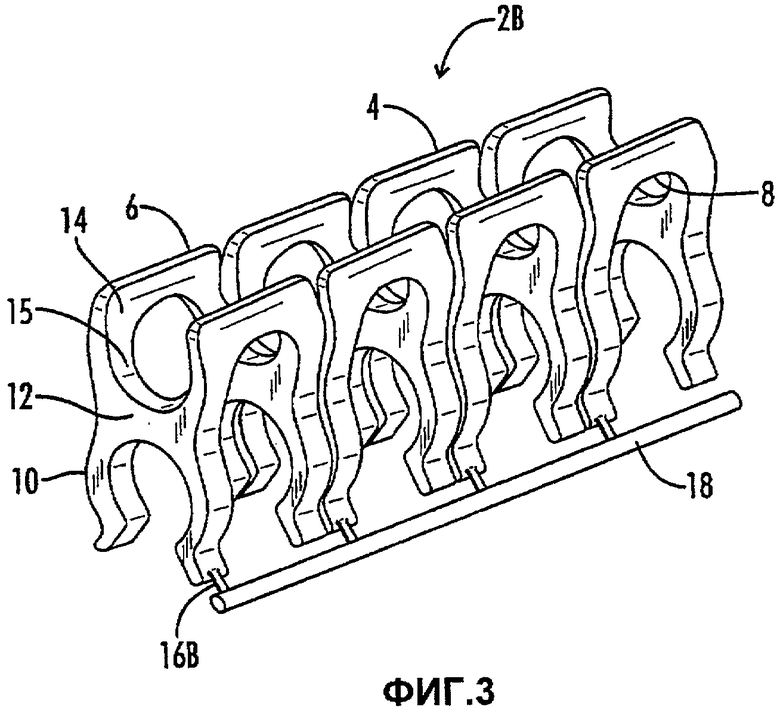

на фиг.3 показан перспективный вид цепочки зажимов при использовании планки подачи;

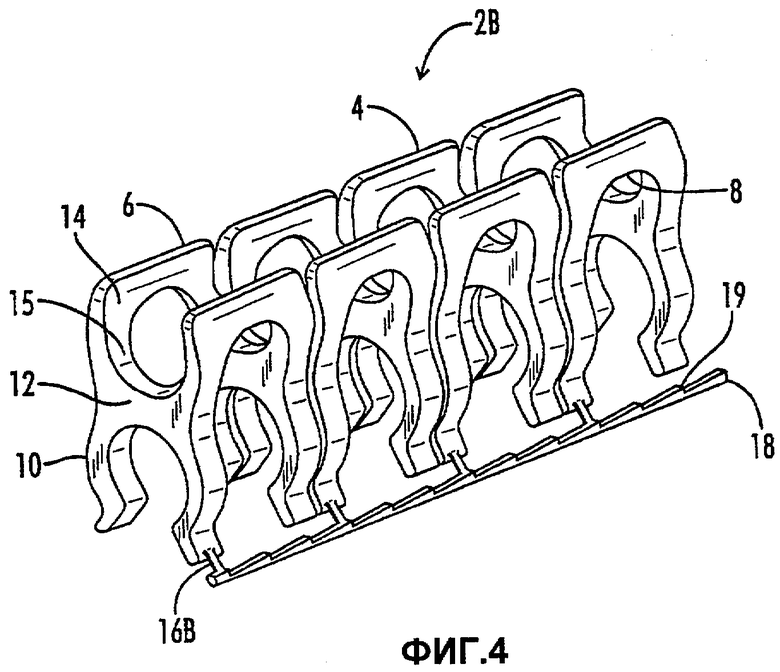

на фиг.4 показан перспективный вид цепочки зажимов при наличии зубцов на планке подачи;

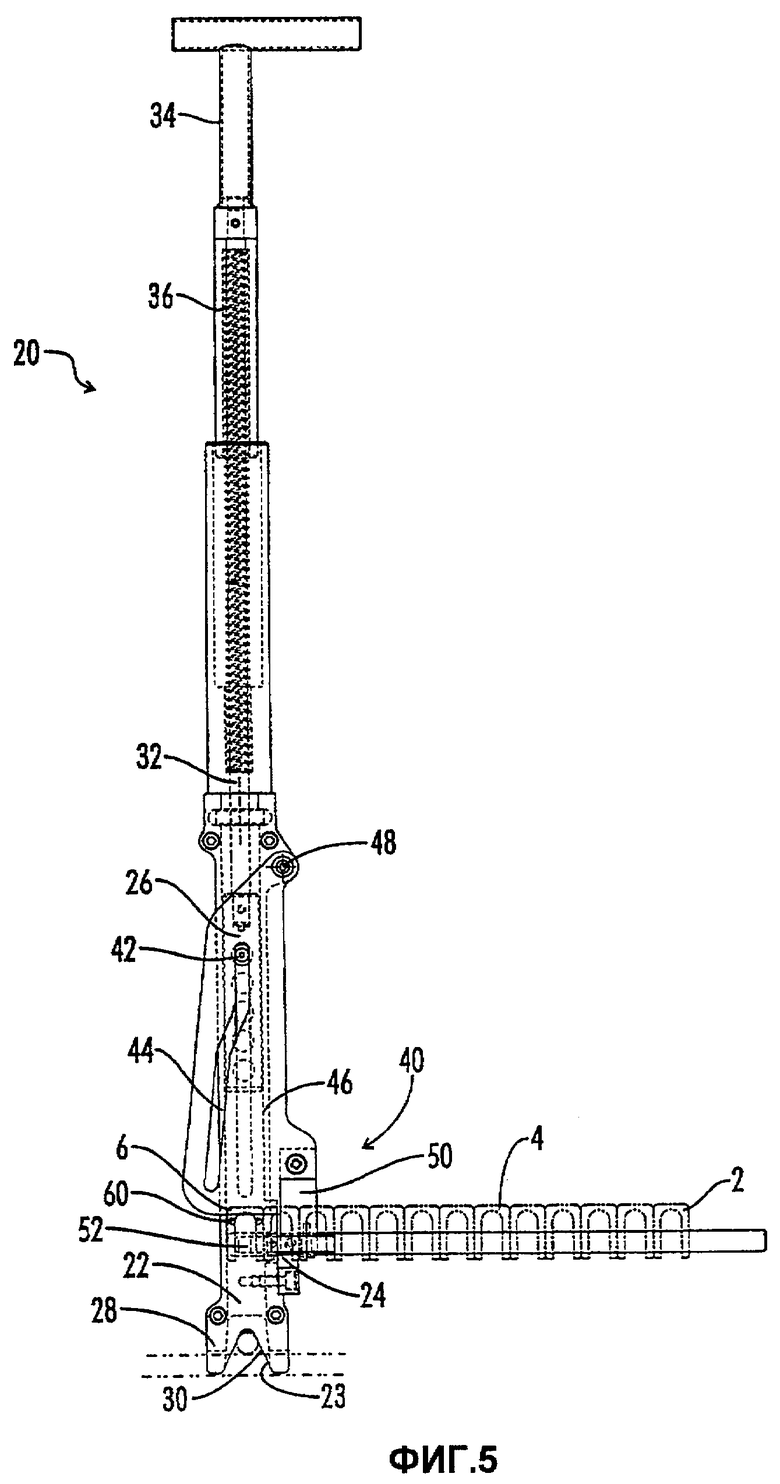

на фиг.5 показан вид сбоку приводимого в действие вручную варианта реализации устройства для соединения стержней;

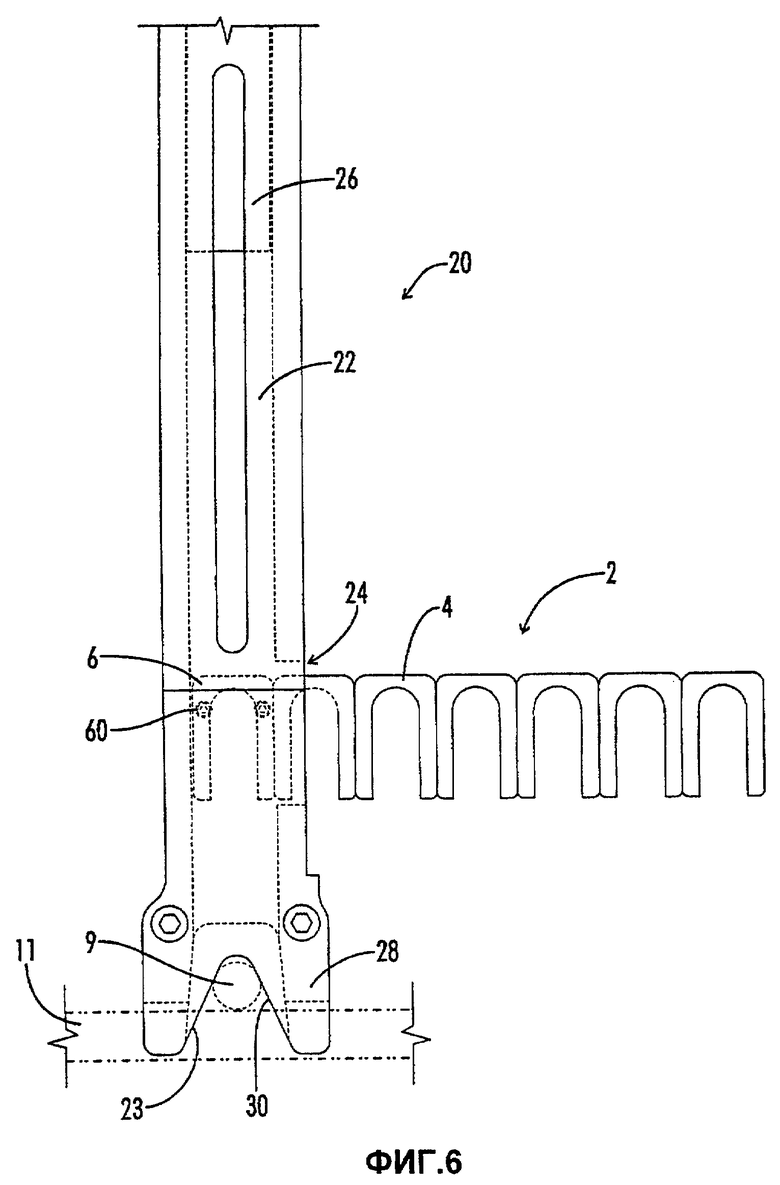

на фиг.6 показан вид сбоку дальней части устройства для соединения стержней без узла подачи зажимов;

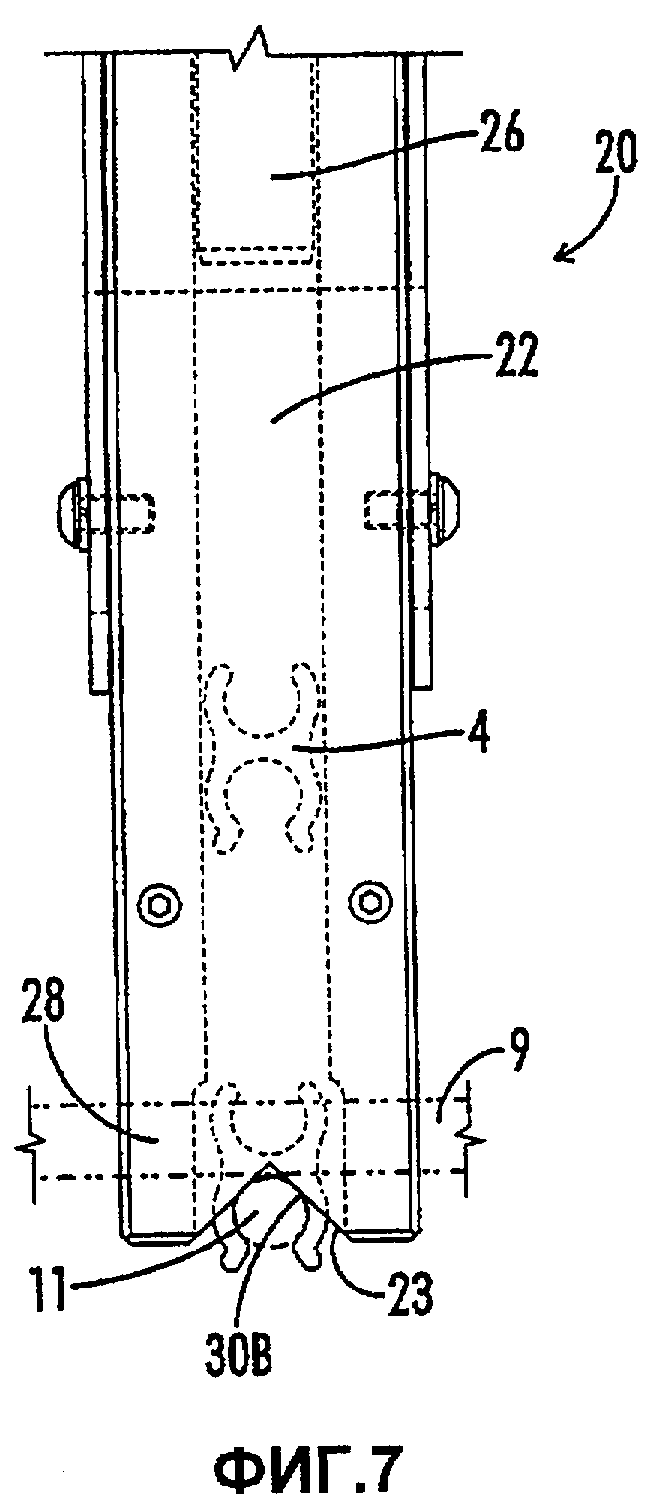

на фиг.7 показан вид спереди дальней части устройства для соединения стержней без узла подачи зажимов;

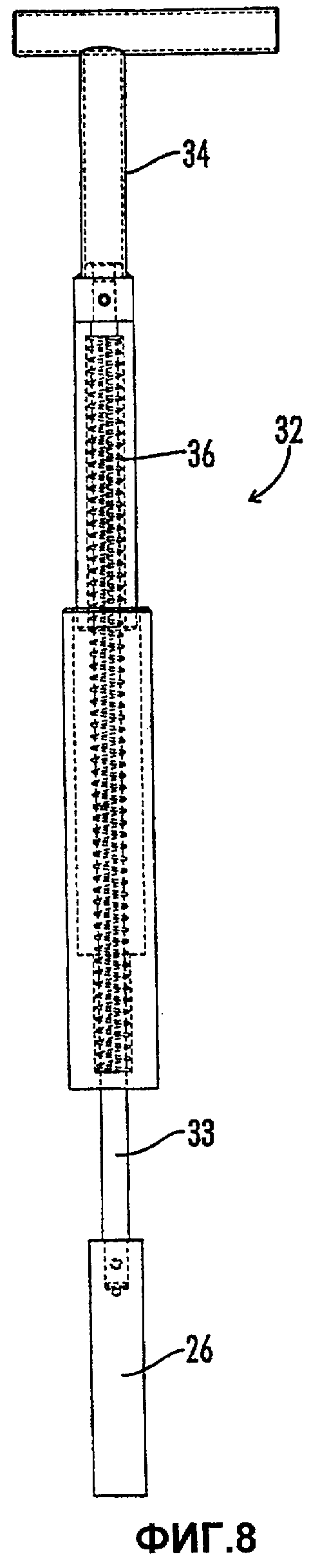

на фиг.8 показан вид сбоку части ручного привода устройства для соединения стержней с присоединенным молотком;

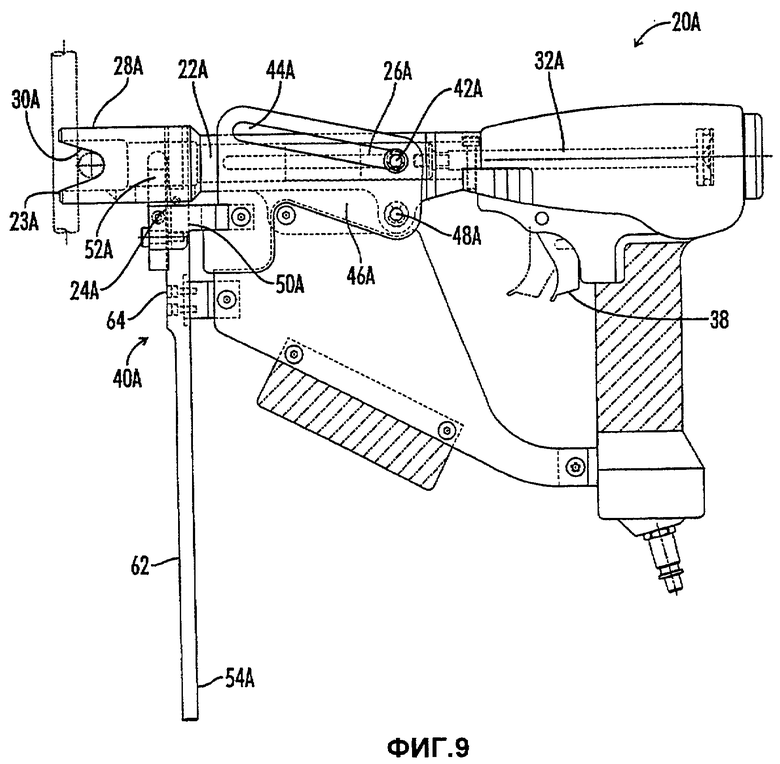

на фиг.9 показан вид сбоку части пневматического привода устройства для соединения стержней;

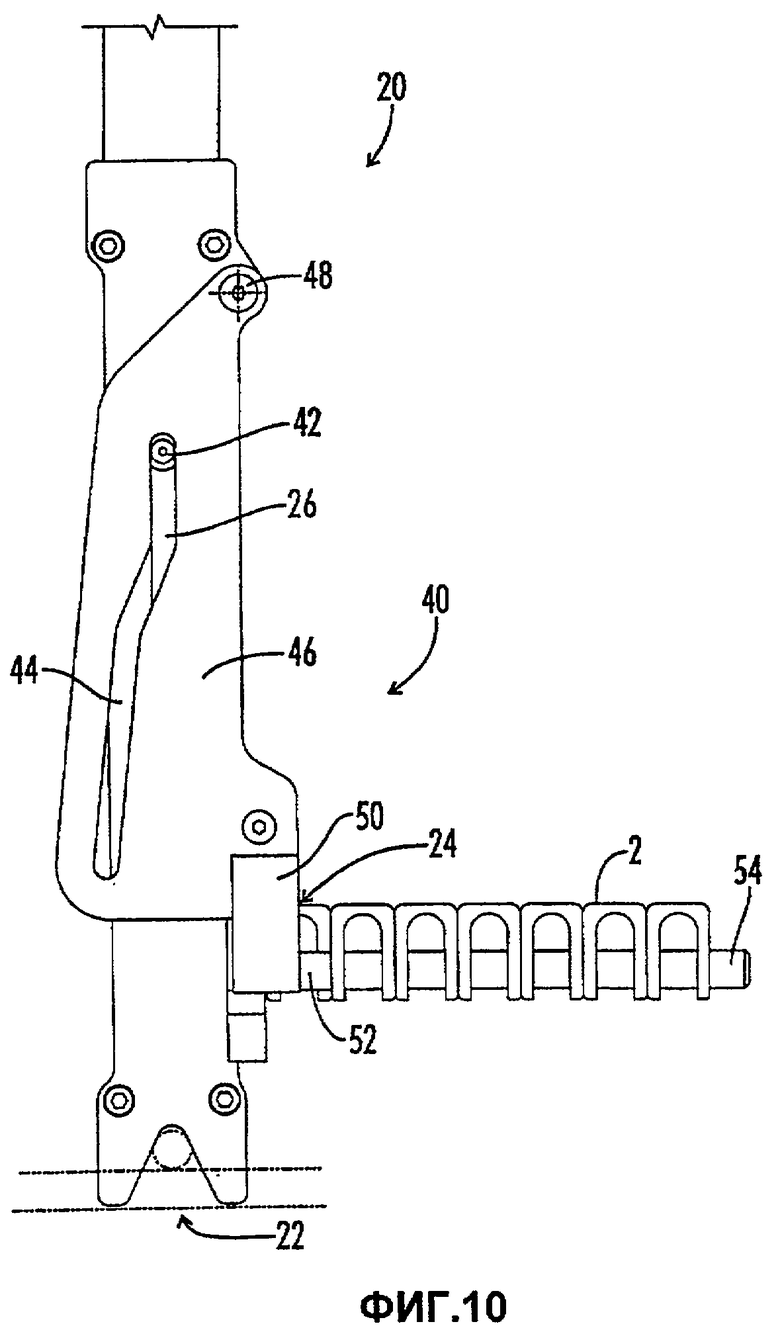

на фиг.10 показан вид сбоку дальней части устройства для соединения стержней;

на фиг.11 показан вид сверху пальца узла подачи зажимов;

на фиг.12 показан вид сверху цепочки зажимов, находящейся в зацеплении с пальцами узла подачи зажимов;

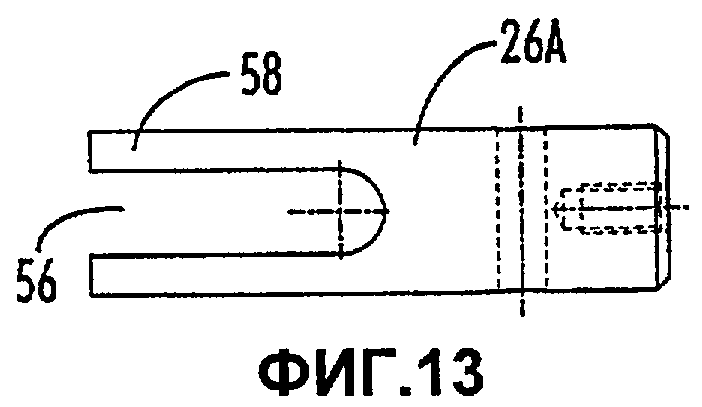

на фиг.13 показан вид сбоку молотка, имеющего выемку;

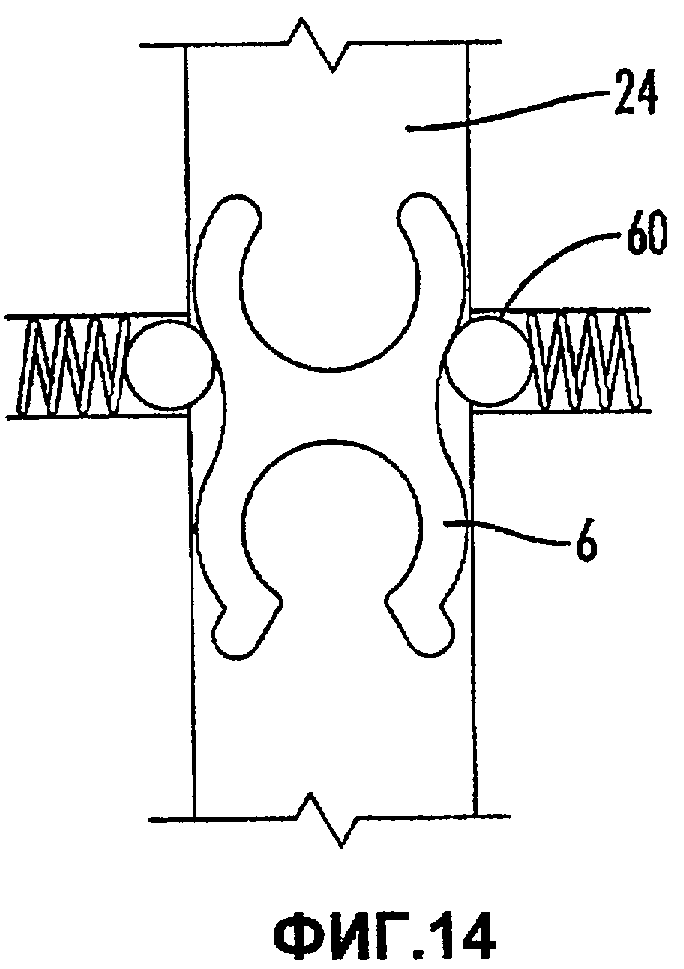

на фиг.14 показан вид спереди полости для помещения зажимов, с упругими фиксаторами;

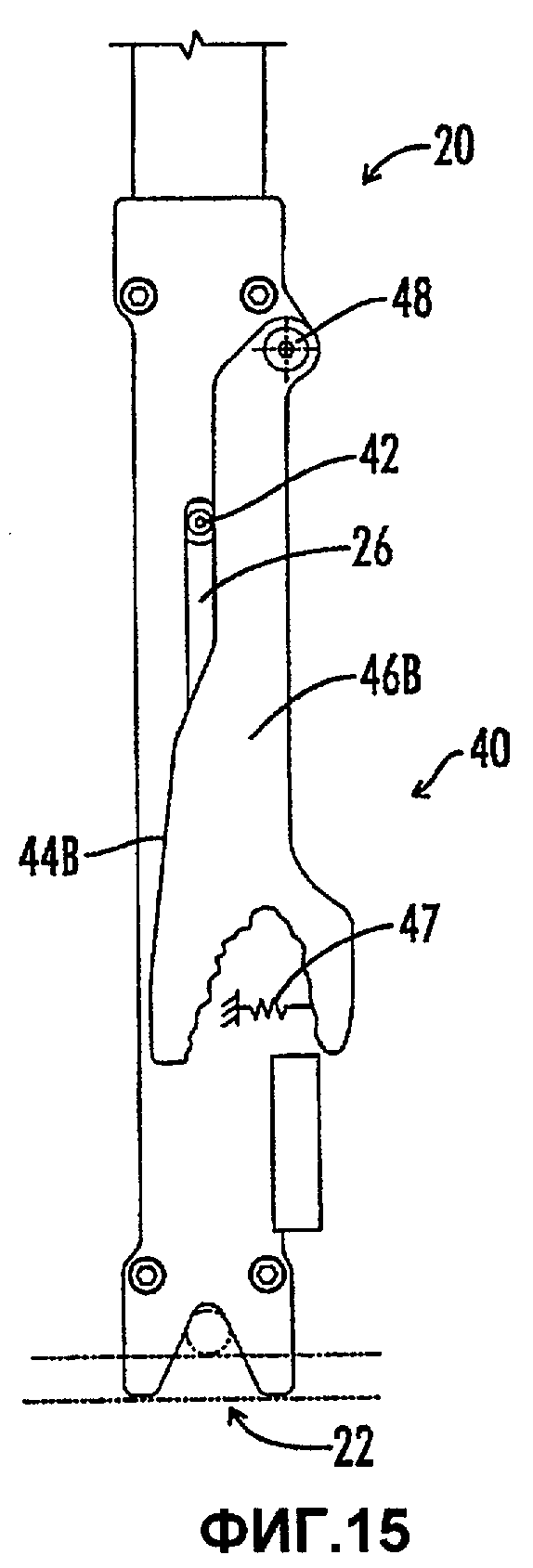

на фиг.15 показан вид сбоку, иллюстрирующий альтернативную конструкцию кулачковой пластины;

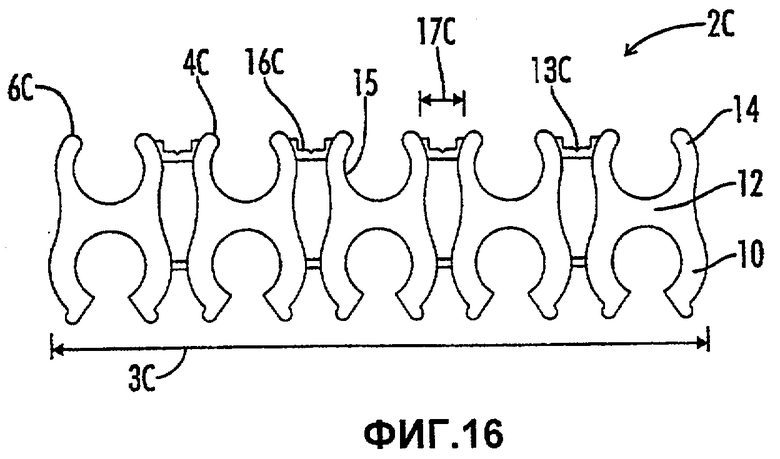

на фиг.16 показан вид сбоку варианта реализации цепочки зажимов;

на фиг.17 показан вид сбоку варианта реализации устройства для соединения стержней, демонстрирующий узел подачи зажимов;

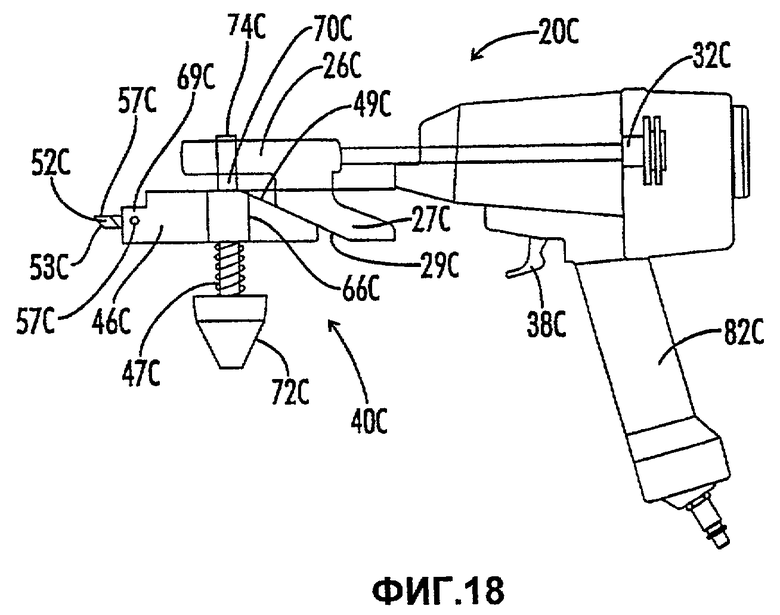

на фиг.18 показан вид сбоку варианта реализации устройства для соединения стержней со стволом, снятым для демонстрации компонентов внутри ствола;

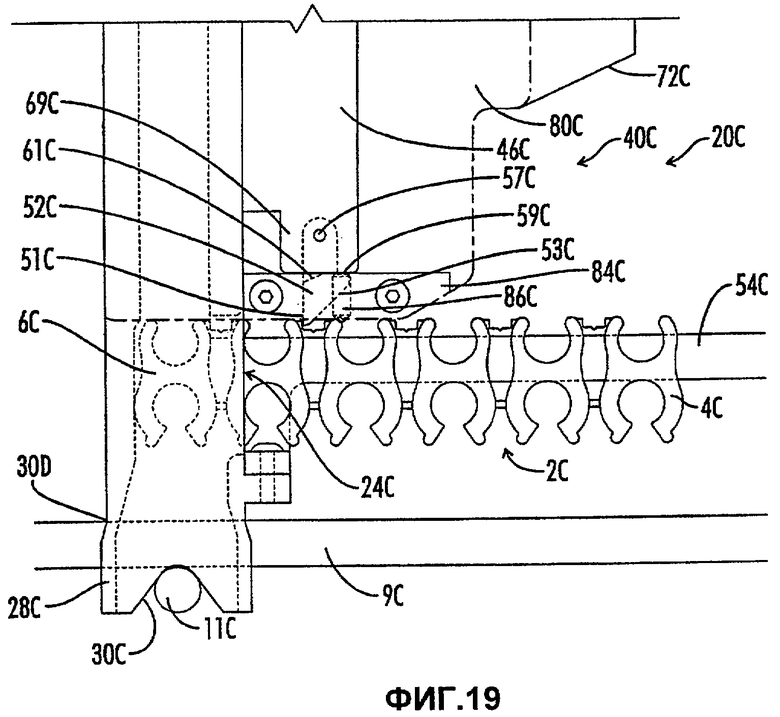

на фиг.19 показан вид сбоку дальней части устройства для соединения стержней;

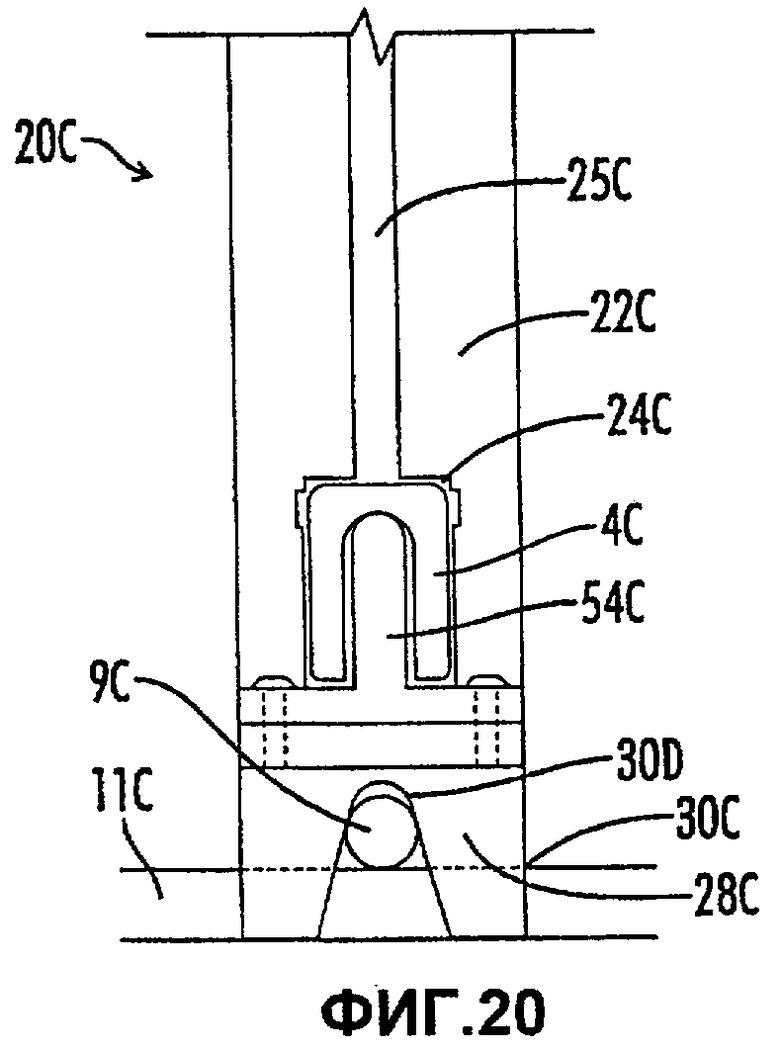

на фиг.20 показан вид сзади дальней части устройства для соединения стержней, с узлом подачи зажимов, снятым для наглядности;

на фиг.21 показан вид сбоку молотка с молотковой пластиной;

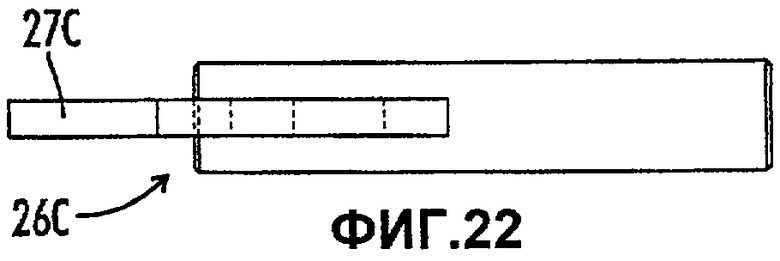

на фиг.22 показан вид сверху молотка с молотковой пластиной;

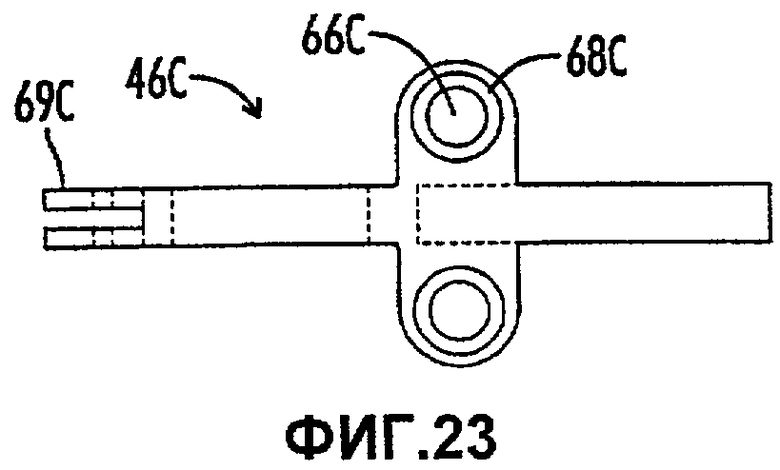

на фиг.23 показан вид сверху кулачковой пластины для варианта реализации молотковой пластины согласно изобретению;

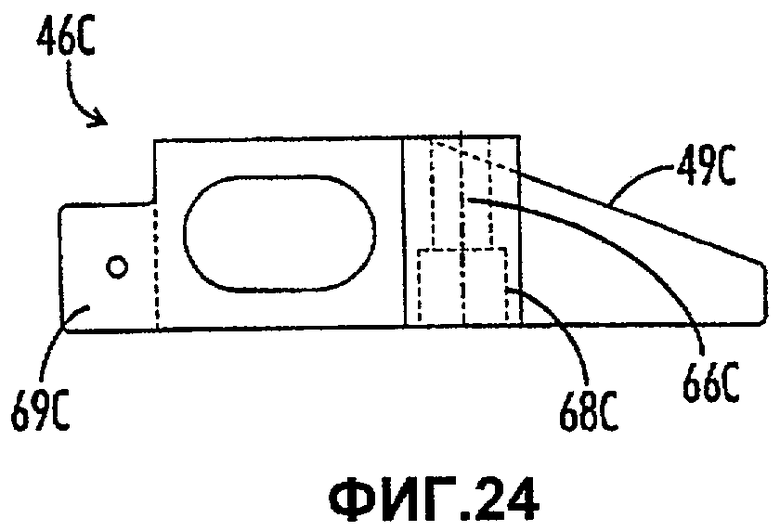

на фиг.24 показан вид сбоку кулачковой пластины для варианта реализации молотковой пластины согласно изобретению;

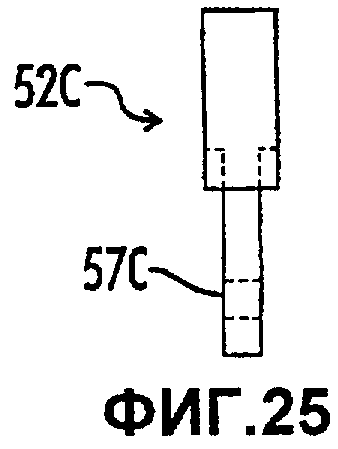

на фиг.25 показан вид сзади пальца для варианта реализации молотковой пластины согласно изобретению;

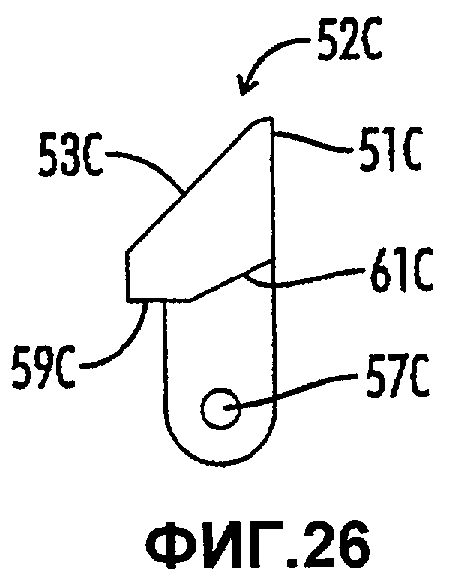

на фиг.26 показан вид сбоку пальца для варианта реализации молотковой пластины согласно изобретению;

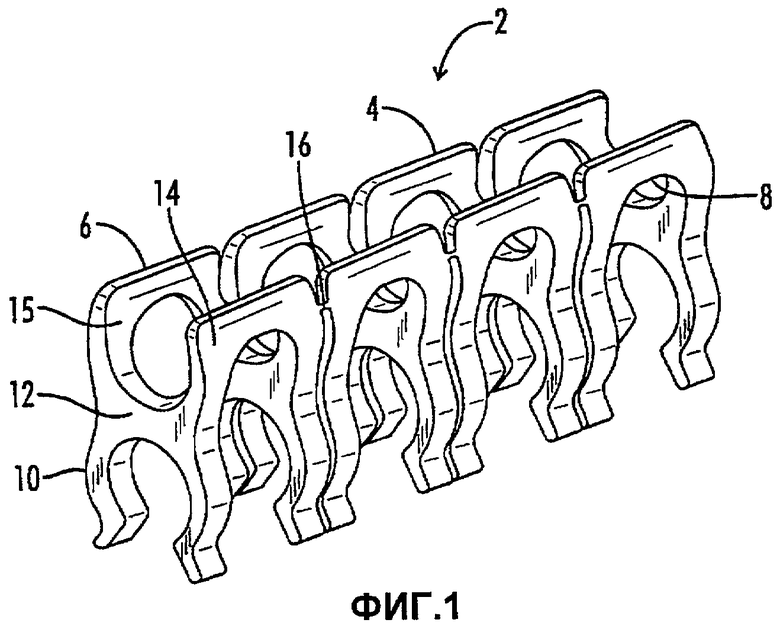

на фиг.27 показан вид сбоку варианта реализации молотковой пластины приводимого в действие вручную устройства для соединения стержней со снятой для наглядности предохранительной пластиной.

Наилучший способ реализации изобретения

Цепочка зажимов

В устройстве для соединения стержней используется цепочка зажимов, показанная на фиг.1. Цепочка 2 зажимов состоит из множества соединенных отдельных зажимов 4, при этом последний зажим в последовательности является конечным зажимом 6. В предпочтительном варианте реализации зажимы 4 состоят из пластмассы и каждый зажим 4 содержит несколько компонентов. Как показано на фиг.2, седло 8 приспособлено для зацепления и помещения первого стержня 9. Ниже седла 8 имеется несколько крюков 10, предпочтительно по четыре крюка 10 на зажим 4, приспособленных для зацепления и помещения второго стержня 11, пересекающегося с первым стержнем 9. Первый стержень 9 также помещается поверх второго стержня 11. Крюки 10 соединяются соединительной частью 12, и каждый крюк имеет верхнее тело 14.

Верхнее тело 14 в сочетании с верхней частью соединительной части 12 образует гнездо для зацепления и помещения другого стержня, параллельного и размещенного выше второго стержня 11. Зажим 4 может размещать стержень, параллельный второму стержню 11, в гнездо 15, или он может помещать первый стержень 9 в седле 8, но не оба одновременно, поскольку седло 8 и гнездо 15 принимают стержни в участках, которые пересекаются друг с другом.

Каждый зажим 4 в цепочке 2 зажимов соединяется с по меньшей мере одним соседним зажимом 4 в точке соединения 16, показанной на фиг.1. Точка соединения 16 может находиться в любом месте на части зажима, прилегающей к соседнему зажиму 4, пока зажимы 4 соединяются между собой. Каждый зажим 4 имеет по меньшей мере одну точку соединения 16, но в случае необходимости могут использоваться несколько точек соединения 16. Зажимы 4 соединяются таким образом, что каждый зажим в цепочке 2 зажимов имеет постоянную ориентацию. Предпочтительно ориентация является такой, при которой в случае помещения стержня в крюки 10 конечного зажима 6, тот же стержень может быть одновременно помещен в крюки 10 любого другого зажима 4 в цепочке 2 зажимов. Поэтому могла бы быть одна ось, образованная крюками 10 всех зажимов 4 в цепочке 2 зажимов. Аналогичным образом, гнезда 15, ограниченные верхними телами 14 зажимов 4, могут быть также выравнены на одной оси.

В альтернативном варианте реализации зажимы 4, описанные выше, соединяются с подающей планкой 18, как показано на фиг.3. В случае использования подающей планки 18 точка соединения 16В соединяет каждый зажим 4 с подающей планкой 18. Подающая планка подачи 18 может быть помещена в любом месте рядом с цепочкой 2В зажимов при условии, что зажимы 4 сохраняют постоянную ориентацию, как описано выше. Подающая планка 18 может иметь зубцы 19, предназначенные для продвижения цепочки 2В зажимов так, как показано на фиг.4. Кроме того, в случае использования подающей планки 18, каждый отдельный зажим 4 необязательно касается или непосредственно контактирует с соседним зажимом 4. Зажимы 4 соединяются с подающей планкой подачи 18, а не между собой, так что зажимы не находятся в непосредственном контакте с другими зажимами 4 в цепочке 2В зажимов.

Каждая цепочка 2В зажимов содержит зажимы 4 только одного размера, но каждая цепочка 2В зажимов может быть образована зажимами 4 другого размера. Размеры зажимов 4 подобраны для соединения арматурных стержней определенного размера, и в связи с существованием арматурных стержней нескольких размеров существует несколько размеров зажимов 4. Хотя размер зажима 4 в различных цепочках 2В зажимов может варьироваться, подающая планка подачи 18 позволяет сохранять постоянным промежуток между соседними зажимами 4. То есть расстояние от передней стороны более крупного зажима 4 до передней стороны соседнего более крупного зажима 4 в одной цепочке 2В зажимов должно быть таким же, как расстояние от передней стороны меньшего зажима 4 до передней стороны соседнего меньшего зажима 4 в другой цепочке 2В зажимов. При использовании подающей планки 18 такой постоянный промежуток возможен по той причине, что зажимы 4 не соприкасаются для соединения вместе. Постоянный промежуток желателен по той причине, что он позволяет устройству для соединения стержней применять зажимы 4 различных размеров без необходимости регулировать или изменять механизм подачи зажимов.

Третий вариант реализации цепочки 2С зажимов показан на фиг.16. Сходным компонентам присвоены одинаковые наименования, однако ссылочные позиции ради ясности обозначены буквой «С». Каждый зажим 4С в цепочке 2С зажимов имеет одинаковые размеры, однако третий вариант реализации позволяет цепочкам 2С зажимов, содержащим зажимы 4С другого размера, сохранять постоянные промежутки между зажимами 4С без использования подающей планки.

Цепочка 2С зажимов имеет длину 3С, причем каждый отдельный зажим 4С имеет по меньшей мере один прилегающий зажим. Конечный зажим 6С должен иметь только один прилегающий зажим 4С, в то время как каждый зажим 4С в середине цепочки 2С зажимов должен иметь два прилегающих зажима 4С. Каждый зажим 4С ориентирован с гнездом 15, образованным верхним телом 14, помещенным перпендикулярно к длине 3С цепочки зажимов. Когда гнездо 15 перпендикулярно относительно длины 3С цепочки зажимов, стержень, помещенный в гнездо 15 зажима 4С, должен быть перпендикулярен к длине 3С цепочки 2С зажимов. Эта ориентация на девяносто градусов расходится с ориентацией, показанной на фиг.1, где стержень, помещенный в гнездо 15 каждого зажима 4, должен быть параллельным цепочке зажимов. На фиг.16 каждый зажим 4С остается единообразно ориентированным, однако ориентация смещается. Можно также ориентировать каждый зажим 4С с гнездом 15, ориентированным параллельно длине 3С цепочки 2С зажимов.

Постоянные промежутки между зажимами 4С разных размеров в разных цепочках 2С зажимов обеспечиваются за счет применения точки соединения 16С длиной 17С. Точка соединения 16С обозначается также, как язычок 16С, и длина 17С язычка 16С меняется среди цепочек 2С зажимов, имеющих зажимы 4С разных размеров. Путем применения более коротких язычков 16С в цепочках 2С зажимов с большими зажимами 4С промежутки между зажимами 4С могут сохраняться постоянным для цепочек 2С зажимов, имеющих зажимы 4С разных размеров. Поэтому расстояние от передней стороны одного зажима 4С до передней стороны прилегающего зажима 4С является одинаковым для двух разных цепочек 2С зажимов, которые имеют зажимы 4С разных размеров. Длина 17С язычка 16С служит для того, чтобы удерживать прилегающие зажимы 4С раздельно, так что они не соприкасаются, будучи разделенными длиной 17С язычка. При изгибании цепочки 2С зажимов соседние зажимы 4С могут соприкасаться, но обычно они должны быть разделены.

Язычок 16С имеет выемку 13С, предназначенную для облегчения разрыва язычка 16С в то время, когда зажим 4С применяется для соединения стержней. Конечный зажим 6С отделяется от цепочки зажимов 2С в то время, когда используется для соединения стержней, и выемка 13С образует точку разрыва на язычке 16С для того, чтобы способствовать отделению конечного зажима 6С. Каждый зажим 4С выполнен из пластмассы и предпочтительно включает в себя четыре крюка 10, 4 верхних тела 14 и две соединительные части 12, каждая из которых соединяет два крюка 10, как лучше всего видно на фиг.2. Каждое верхнее тело 14 соединяется с одним другим верхним телом 14 в каждом зажиме 4.

Устройство для соединения стержней

Цепочка 2 зажимов применяется в устройстве 20 для соединения стержней так, как показано на фиг.5. Внутри устройства 20 для соединения стержней имеется ствол 22 с полостью 24 для помещения зажимов. Конечный зажим 6 цепочки 2 зажимов вставляют в полость 24 для помещения зажимов ствола 22, что можно более ясно видеть на фиг.6. На фиг.6 не показан механизм подачи зажимов для того, чтобы более ясно показать ствол 22 с полостью 24 для помещения зажимов. Полость 24 для помещения зажимов включает в себя отверстие с боковой стороны ствола 22, которое приспособлено для приема зажимов 4 из цепочки 2 зажимов. Внутри ствола 22 помещается молоток 26, который выполняет возвратно-поступательные движения вдоль ствола 22 и внутри него. Когда молоток 26 отходит к дальнему концу, он соприкасается с конечным зажимом 6 и выталкивает конечный зажим 6 из дальнего конца ствола 23.

На дальнем конце ствола 22 имеется выравнивающая головка 28, которая выравнивает устройство 20 приложения зажимов со стержнями, предназначенными для соединения. Когда конечный зажим 6 выталкивается из ствола 22, выравнивающая головка 28 обеспечивает должное совмещение устройства 20 для соединения стержней со стержнями, так что конечный зажим 6 соединяет стержни. После выталкивания конечного зажима 6 молоток 26 отходит к ближнему концу, следующий зажим 4 из цепочки зажимов 2 продвигается в полость для помещения зажимов 24 и становится новым конечным зажимом 6, после чего процесс приложения зажимов готов к повторению.

Выравнивающая головка 28 имеет две пары выемок 30, 30В, приспособленных для зацепления пересекающихся стержней, как показано на фиг.6 и 7. Одна пара выемок 30 глубже другой пары 30В, так что первый стержень 9, находящийся сверху, входит в зацепление с более глубокой парой выемок 30, и второй стержень 11, находящийся под первым стержнем 9, входит в зацепление с менее глубокой парой выемок 30В. Выемки 30, 30В в каждой паре находятся с противоположных сторон выравнивающей головки 28, так что четыре точки контакта между выемками 30, 30В и пересекающимися стержнями 9, 11 не допускают движения устройства 20 для соединения стержней. Выравнивающая головка 28 при взаимодействии с пересекающимися стержнями фиксирует положение устройства 20 для соединения стержней по трем направлениям.

Молоток 26 приводится в возвратно-поступательное движение приводом 32, как показано на фиг.5 и 8. На фиг.8 изображен молоток 26 и ручной привод 32 без остальной части устройства 20 для соединения стержней. Привод 32 включает в себя тяговый стержень 33, который приводится в действие или вручную, или автоматически. Действию по соединению тягового стержня 33 с молотком 26 может способствовать наличие лысок под ключ на тяговом стержне 33. В варианте реализации с ручным приводом привод 32 включает в себя ручку 34 и отжимающую пружину 36. На ручку 34 нажимают рукой для продвижения молотка 26 в дальний конец с целью выталкивания конечного зажима 6 из ствола 22. Отжимающая пружина 36 отжимает ручку 34 в ближнее положение и отводит молоток 26 в положение, при котором в полость 24 для помещения зажимов может быть введен следующий конечный зажим 6.

На фиг.9 изображено устройство для 20А соединения стержней с автоматическим приводом 32А, приводимым в действие спусковым крючком. Для ясности, сходные компоненты в вариантах реализации с ручным и автоматическим приводами имеют одинаковые наименования и числовые обозначения, но числовые обозначения в варианте реализации с автоматическим приводом обозначены буквой «А». Привод 32А включает в себя спусковой крючок 38, предназначенный для того, чтобы направить источник мощности на цикличное срабатывание привода 32А, так что источник мощности отжимает привод 32А в дальний конец при нажатом спусковом крючке 38 и в ближний конец при отпущенном спусковом крючке 38. В предпочтительном варианте реализации источник мощности является пневматическим; возможно, однако, также использование других источников мощности, таких как электрический источник мощности. Кроме того, и к автоматическому, и к ручному приводу 32, 32А возможно добавление удлинения, так что оператор может стоять прямо при соединении стержней.

Выравнивающая головка 28 включает две пары выемок 30, 30В, которые обозначаются далее как первая и вторая пары выемок 30, 30В, показанные на фиг.6 и 7. Первая пара выемок 30 глубже второй пары выемок 30В. Это позволяет первому пересекающемуся стержню 9, помещенному над вторым стержнем 11, зацепляться с первой парой выемок 30, и второму, нижнему пересекающемуся стержню 11 зацепляться со второй парой выемок 30В. Пересекающиеся стержни 9, 11 перпендикулярны друг другу, а выравнивающая головка 28С помещает ствол 22С перпендикулярно обоим стержням 9, 11.

Узел подачи зажимов

Узел 40 подачи зажимов продвигает при возвратно-поступательном движении молотка 26 цепочку 2 зажимов в полость 24 для помещения зажимов, как показано на фиг.10. Кулачковая направляющая 42 соединяется с боковой стороной молотка 26. Кулачковая направляющая 42 проходит через прямую щель и выступает с боковой стороны ствола 22. Поэтому кулачковая направляющая 42 выполняет возвратно-поступательные движения снаружи ствола 22, в то время, когда молоток 26 выполняет возвратно-поступательные движения внутри ствола 22. Кулачковая направляющая 42 может включать в себя подшипник для того, чтобы сделать движение кулачковой направляющей 42 более плавным.

Та часть кулачковой направляющей 42, которая выступает из боковой поверхности ствола 22, взаимодействует с рабочей поверхностью 44 кулачка, в виде паза. Рабочая поверхность 44 кулачка образована в кулачковой пластине 46, и кулачковая пластина 46 шарнирно соединяется с устройством 20 для соединения стержней в точке поворота 48. Рабочая поверхность 44 кулачка имеет изогнутый под углом участок, так что при цикличном перемещении молотка 26 и кулачковой направляющей 42 кулачковая пластина 42 поворачивается в точке поворота 48 и выполняет возвратно-поступательные движения в поперечном направлении. Рабочая поверхность 44 кулачка может также включать в себя прямые отрезки, которые используются для целей синхронизации, чтобы координировать работу узла 40 подачи зажимов с циклическим действием молотка 26. Кулачковая пластина 46 отходит от ствола 22 в то время, когда молоток 26 отходит к дальнему концу, и кулачковая пластина 46 возвращается к стволу 22 в то время, когда молоток 26 возвращается к ближнему концу. При наличии рабочей поверхности 44 кулачка, в виде паза, для кулачковой пластины 46 не требуется возвратной пружины.

Иная конструкция кулачковой пластины, обозначенная как 46В, показана на фиг.15. Окружающие детали устройства 20 на фиг.15 не показаны для того, чтобы облегчить иллюстрацию кулачковой пластины 46В. Кулачковая пластина 46В имеет рабочую поверхность 44В кулачка краевого типа вместо паза 44 на фиг.10. Рабочая поверхность 44В кулачка краевого типа удерживается в контакте с выполняющей возвратно-поступательные движения кулачковой направляющей 42 посредством пружины 47 растяжения, схематически проиллюстрированной на фиг.15. Упругая возвратная пружина растяжения любого типа может быть использована вместо пружины 47 для того, чтобы прижимать рабочую поверхность 44В кулачка к кулачковой направляющей 42. И в форме кулачковой пластины 46 согласно фиг.10, и в форме кулачковой пластины 46В согласно фиг.15 кулачковая пластина будет выполнять возвратно-поступательные движения при циклическом действии молотка 26.

Как показано на фиг.10, блок 50 поддержки подачи может быть помещен на конце кулачковой пластины 46 с целью облегчить подачу цепочки 2 зажимов в полость 24 для помещения зажимов. Посредством блока 50 по меньшей мере один палец 52 и предпочтительно два пальца соединяются с кулачковой пластиной 46. Как показано на фиг.10, 11 и 12, палец 52 имеет плоский конец, предназначенный для взаимодействия с цепочкой 2 зажимов в то время, когда кулачковая пластина 46 выполняет движение в направлении к стволу 22, однако палец 52 имеет также наклонную сторону 53, предназначенную для скольжения по цепочке 2 зажимов в то время, когда кулачковая пластина 46 выполняет движение в направлении от ствола 22.

Палец 52 шарнирно соединяется с блоком 50 поддержки подачи в точке поворота 57 пальца, и отжимающая пружина 55 вводит палец 52 в зацепление с отдельным зажимом 4 цепочки 2 зажимов при движении кулачковой пластины 46 в направлении к стволу 22. Точка поворота 57 пальца позволяет пальцу 52 продвигаться в форме храпового механизма назад вдоль цепочки 2 зажимов в то время, когда кулачковая пластина 46 движется в направлении от ствола 22. Поэтому цепочка 2 зажимов остается неподвижной в то время, когда пластина 46 движется по направлению от ствола 22, но цепочка 2 зажимов продвигается в полость 24 для помещения зажимов в то время, когда кулачковая пластина 46 возвращается в направлении ствола 22. Узел 40 подачи зажимов не предусматривает использование пружины или толкательного устройства на заднем конце цепочки 2 зажимов для продвижения зажимов 4 в полость 24 для помещения зажимов. Описанный выше механизм обеспечивает взаимодействие молотка 26 с узлом 40 подачи зажимов, так что циклическое действие молотка 26 обеспечивает усилие для продвижения цепочки 2 зажимов в полость 24 для помещения зажимов.

В одном варианте реализации, палец 52 имеет изогнутый под углом задний конец 59, на который можно нажать для отделения пальца 52 от цепочки 2 зажимов. После отделения цепочка зажимов 2 может быть извлечена из полости для помещения зажимов 24 без удерживания пальцем 52 любого из отдельных зажимов 4.

Будучи вставлена в устройство 20 для соединения стержней, цепочка 2 зажимов поддерживается направляющей 54 для зажимов. Направляющая 54 для зажимов может взаимодействовать с цепочкой зажимов сверху или снизу. Как показано на фиг.1, 9 и 13, направляющая 54А для зажимов может взаимодействовать с зажимами 4 через гнездо 15, образуемое верхним телом 14, или сверху. При зацеплении цепочки 2 зажимов сверху направляющая 54А для зажимов проходит через полость 24А для помещения зажимов. Тогда зажимы 4 высвобождаются на удалении от направляющей для зажимов 54А. Когда направляющая для зажимов 54А проходит через полость 24А для помещения зажимов, молоток 26А имеет выемку 56 для помещения направляющей 54А для зажимов при возвратно-поступательном движении молотка 26А. Молоток 26А имеет по меньшей мере одну, а, предпочтительно, две лапки 58 по сторонам выемки 56. Лапки 58 соприкасаются с верхним телом 14 концевого зажима 6 с целью выталкивания зажима из ствола 22А. Когда лапки 58 выталкивают концевой зажим 6 из ствола 22А, направляющая 54А для зажимов помещается в выемку 56, так что лапки 58 проходят мимо направляющей для зажимов 54А.

В варианте реализации, в котором направляющая 54 для зажимов взаимодействует с цепочкой 2 зажимов снизу, направляющая 54 для зажимов не проходит через полость 24 для помещения зажимов, как показано на фиг.5 и 10. Направляющая 54 для зажимов оканчивается возле полости 24 для помещения зажимов, а молоток 26 может быть плоским, поскольку нет необходимости для его прохождения вокруг направляющей 54 для зажимов. Как показано на фиг.5, 10 и 14, поскольку направляющая 54 для зажимов не удерживает зажим 4 в полости 24 для помещения зажимов, по меньшей мере один упругий держатель 60 может использоваться для закрепления концевого зажима 6 в полости 24 для помещения зажимов. Предпочтительно применяются четыре упругих держателя 60, состоящих из удерживающих шарики пружин, установленных в полости 24 для помещения зажимов. Упругий держатель 60 удерживает с возможностью высвобождения концевой зажим 6 в полости 24 для помещения зажимов для того, чтобы не допустить выпадения концевого зажима 6 из ствола 22 до его выталкивания молотком.

Как показано на фиг.1 и 9, направляющая 54А для зажимов дополнительно содержит по меньшей мере первую часть 62 и вторую часть 64. Размеры второй части 64 предусматривают фрикционное взаимодействие и легкое удерживание цепочки 2 зажимов. Первая часть 62 направляющей для зажимов имеет меньшие размеры, которые не обеспечивают фрикционного взаимодействия или удерживания цепочки 2 зажимов, так что зажимы 4 будут легко скользить через первую часть 62 направляющей для зажимов. Это позволяет зажимам слабо взаимодействовать с первой частью 62 направляющей зажимов при фрикционном взаимодействии и удержании в положении посредством более короткой второй части 64. Вторая часть 64 направляющей для зажимов находится между стволом 22А и первой частью 62, так что цепочка зажимов 2 находится во фрикционном взаимодействии, будучи в положении для вхождения в полость для помещения зажимов 24А.

Узел подачи зажимов с молотковой пластиной

Альтернативный вариант реализации узла подачи зажимов показан на фиг.17, 18, 19 и 20. В описании этого варианта реализации сходным компонентам даны одинаковые наименования и ссылочные позиции, но они отмечаются дополнением «С». На фиг.18 ствол снят, чтобы лучше показать внутренние детали.

Ствол 22С имеет полость для помещения зажимов 24С и паз 25С, идущий параллельно длине ствола 22С. Молоток 26С включает в себя молотковую пластину 27С, проходящую через паз 25С в стволе. Молоток 26С выполняет возвратно-поступательные движения в продольном направлении внутри ствола 22С, а молотковая пластина 27С выполняет возвратно-поступательные движения снаружи и параллельно стволу 22С через паз 25С в стволе. Молотковая пластина 27С имеет изогнутый под углом участок 29С, который располагается под углом относительно длины ствола 22С. Этот изогнутый под углом участок 29С действует как наклонная плоскость. Молоток 26С может быть полым и включать в себя отверстия для уменьшения веса, как лучше показано на фиг.21 и 22. Циклическое действие молотка 26С создает усилие для циклического действия узла 40С подачи зажимов, которое продвигает зажим 4С с полость 24С для помещения зажимов.

На фиг.23 и 24 отдельно показана кулачковая пластина 46С. Кулачковая пластина имеет наклонный участок 49С, по меньшей мере одну подвижную посадку 66С и может включать в себя отверстия для уменьшения веса. Подвижная посадка 66С имеет полость 68С для пружины, предназначенный для размещения и поддержки пружины растяжения. Диаметр полости 68С для пружины больше, чем у подвижной посадки 66С. Наклонный участок 49С обращен к изогнутому под углом участку 29С молотковой пластины 27С, как лучше всего можно видеть на фиг.17 и 18. Наклонный участок 49С размещается таким образом, чтобы находиться под углом к продольному направлению ствола 22С. Направляющий стержень 70С вставлен в каждую подвижную посадку 66С и служит для того, чтобы направлять кулачковую пластину 46С при возвратно-поступательном движении кулачковой пластины 46С. Направляющий стержень 70С зафиксирован в одном положении, и поэтому кулачковая пластина 46С выполняет возвратно-поступательные движения параллельно направляющему стержню 70С. Размеры подвижной посадки 66С являются несколько большими, чем у направляющего стержня 70С, так что кулачковая пластины 46С будет удерживаться под относительно постоянным углом к направляющему стержню 70С при движении кулачковой пластины 46С вверх и вниз по направляющему стержню 70С. В этом варианте реализации кулачковая пластина не поворачивается на точке поворота.

Как показано на фиг.27, пространство 45С между молотковой пластиной 27С и кулачковой пластиной 46С, в то время, когда молоток 26С переходит в ближнее положение, допускает применение меньшего усилия для инициирования движения приведения в действие молотка 26С. Это связано с тем, что молотковая пластина будет развивать определенный импульс при контакте и инициировании циклического действия кулачковой пластины 46С. Это пространство 45С между молотковой пластиной 27С и кулачковой пластиной 46С особенно полезно в случае приводимого в действие вручную устройства 20D соединения стержней, показанного на фиг.27, поскольку он требует от оператора меньшего усилия. Даже при наличии пространства 45С между молотковой пластиной 27С и кулачковой пластиной 46С, изогнутый под углом участок 29С и наклонный участок 49С все еще обращены друг к другу.

На фиг.17 и 18 также показано, что направляющий вал 70С вставлен между стволом 22С и скобой 72С направляющего стержня. Направляющий стержень 70С имеет первый конец 74С, который соединяется и крепится к стволу 22С, и второй конец 76С, который крепится к скобе 72С направляющего стержня. На направляющий стержень 70С надета пружина сжатия 47С. Пружина сжатия 47С служит для того, чтобы отжимать кулачковую пластину 46С в направлении молотковой пластины 27С. Пружина сжатия оканчивается одним концом в полости 68С для пружины и другим концом в полости 78С для пружины скобы направляющего стержня. Пружина сжатия 47С может быть установлена многими альтернативными путями и может принимать форму, отличающуюся от цилиндрической пружины при условии, что она смещает кулачковую пластину 46С в направлении молотковой пластины 27С.

Когда молоток 26С переходит в дальнее положение, угловой участок 29С молотковой пластины 27С упирается в наклонный участок 49С кулачковой пластины 46С. Направляющий стержень 70С принуждает кулачковую пластину 46С только к движению параллельно направляющему стержню 70С, так что усилие с углового участка молотковой пластины 29С, приложенное к наклонному участку 49С кулачковой пластины, преобразуется в поперечное движение кулачковой пластины 46С вдоль направляющего стержня 70С. Поэтому при перемещении молотка 26С в дальнее положение кулачковая пластина 46С перемещается поперечно по направлению от ствола 22С. При перемещении молотка 26С в ближнее положение пружина сжатия 47С отжимает кулачковую пластину 46С по направлению к молотку 26С, так что кулачковая пластина 46С перемещается поперечно по направлению к стволу 22С.

По меньшей мере одна предохранительная пластина 80С установлена для того, чтобы прикрыть внутренние механизмы молотковой пластины 27С и кулачковой пластины 46С. Поэтому предохранительная пластина 80С прилегает к молотковой пластине 27С и кулачковой пластине 46С. Предохранительная пластина 80С обозначена длинными и короткими пунктирными линиями на фиг.17 и 19, с деталями под предохранительной пластиной 80С, показанными для ясности, даже при условии, что эти детали не должны быть видны под предохранительной пластиной 80С. Предпочтительно предохранительная пластина 80С должна иметься с обеих сторон устройства 20С для соединения стержней для того, чтобы обеспечить улучшенную защиту от внутренних механизмов молотковой пластины 27С и кулачковой пластины 46С. Предохранительная пластина 80С соединяется со стволом 22С и служит опорой для скобы 72С направляющего стержня. Возможно также присоединение скобы 81С между предохранительной пластиной 80С и ручкой 82С устройства 20С для соединения стержней. Скоба 81С может включать в себя при желании захват 83С. Скоба 81С и захват 83С показаны пунктирной линией на фиг.17.

Палец 52С шарнирно соединяется с кулачковой пластиной 46С на дальнем конце кулачковой пластины 46С. Палец 52С предназначен для зацепления и продвижения зажима 4С в полость 24С для помещения зажимов при каждом возвратно-поступательном движении кулачковой пластины 46С. Палец 52С показан отдельно на фиг.25 и 26. Палец 52С имеет плоский конец 51С, предназначенный для зацепления и продвижения зажима. Палец 52С имеет также наклонную сторону 53С, предназначенную для скольжения по зажиму, не зацепляя его. Фиксирующая часть 59С служит для поддержки пальца 52С и предотвращения его поворота назад, или в направлении наклонной стороны 53С при зацеплении зажима и продвижении его вперед. Изогнутая под углом часть 61С позволяет пальцу поворачиваться вперед или в направлении плоского конца 51С в то время, когда палец 52С скользит назад мимо зажима для зацепления и продвижения вперед нового зажима. Палец 52С имеет точку поворота 57С, помещенную между двумя поверхностями 69С на кулачковой пластине 46С, как можно видеть на фиг.23 и 26. Фиксатор 59С прилегает к кромке поверхностей кулачковой пластины 69С, как показано на фиг.18, что препятствует повороту пальца 52С назад. Изогнутый под углом участок 61С прилегает к кромкам поверхностей кулачковой пластины 69С после того, как палец 52С поворачивается вперед в степени, достаточной для того, чтобы позволить пальцу 52С уходить от ствола 22С мимо зажима, так что поворот пальца 52С вперед контролируется изогнутым под углом участком 61С.

Как показано на фиг.19, палец 52С вставлен между пальцевыми скобами 84С, установленными на предохранительной пластине 80С. Когда молоток перемещается к дальнему концу, кулачковая пластина 46С отходит от ствола 22С, и ускорение кулачковой пластины 46С вызывает поворот пальца 52С в направлении ствола 22С на точке поворота 57С пальца. Когда молоток перемещается к ближнему концу, кулачковая пластина 46С изменяет направление на противоположное и ускоряется в направлении ствола 22С. Это ускорение вызывает поворот пальца 52С на точке поворота 57С от ствола 22С. При повороте пальца 52С от ствола 22С плоский конец 51С устанавливается для взаимодействия и продвижения зажима 4С в направлении ствола 22С.

На пальцевой скобе 84С установлен упругий фиксатор 86С. Упругий фиксатор 86С позиционирован для зацепления зажима 4С, помещенного на направляющей 54С для зажимов, и для того, чтобы препятствовать скольжению зажима 4С назад или в сторону от ствола 22С. В частности, упругий фиксатор 86С соприкасается с поверхностью зажима 4С, обращенной в сторону от ствола 22С. Упругий фиксатор 86С установлен на пальцевой скобе 84С, но он может быть установлен в любом месте, если он помещен рядом с направляющей 54С для зажимов для контакта с поверхностью зажима 4С, обращенной в сторону от ствола 22С. Упругий фиксатор 86С создает определенное сопротивление, но он допустит продвижение мимо себя при условии приложения достаточного усилия.

Направляющая 54С для зажимов соединяется со стволом 22С рядом с полостью для помещения зажимов 24С, но не проходит сквозь ствол 22С. Направляющая 54С для зажимов поддерживает зажимы 4С в седле 8, так что точка соединения 7 между двумя верхними телами 14 идет поперек направляющей 54С для зажимов, показано на фиг.19, 2 и 16. Палец 52С взаимодействует с этой точкой соединения 7, что образует контактную поверхность, перпендикулярную направлению движения пальца 52С. Эта широкая контактная поверхность облегчает использование зажимов 4С различного размера в одном и том же устройстве 20С для соединения стержней, поскольку зажимы различных размеров будут все равно иметь точку соединения 7, одинаковым образом помещенную над направляющей 54С для зажимов. Палец 52С перемещается на заданное расстояние при каждом возвратно-поступательном движении кулачковой пластины 46С, так что постоянный промежуток между зажимами 4С в цепочке 2С зажимов допускает использование в устройстве для 20С соединения стержней зажимов 4С различных размеров.

Направляющая 54С для зажимов располагается параллельно направляющему стержню 70С, так что палец 52С будет двигаться параллельно направляющей 54С для зажимов, как лучше всего показано на фиг.17, 18 и 19. Палец 52С соединяется с кулачковой пластиной 46С, а кулачковая пластина 46С движется параллельно направляющему стержню 70С, так что палец 52С также движется параллельно направляющему стержню 70С. Направляющая 54С для зажимов может располагаться перпендикулярно стволу 22С, но она может также находиться под другим углом, при условии, что она располагается параллельно направляющему стержню 70С.

Способ соединения стержней

Настоящее изобретение включает также в себя способ соединения стержней, который показан на фиг.1, 5 и 10. Способ включает в себя применение устройства 20 для соединения стержней для наложения зажимов 4 так, как описано выше. Цепочка 2 зажимов находится в зацеплении с направляющей 54 для зажимов устройства 20 соединения стержней и скользит вдоль направляющей 54 для зажимов до тех пор, пока по меньшей мере один зажим 4 не будет вставлен в полость 24 для помещения зажимов. Устройство 20 для соединения зажимов выравнивается затем с двумя пересекающимися стержнями, которые должны быть соединены выравнивающей головкой 28. Выравнивающая головка 28 имеет две пары выемок 30, так что при правильном позиционировании выравнивающей головки 28 каждый стержень взаимодействует с одной парой выемок 30. Устройство 20 для соединения стержней приводится в действие, что вызывает возвратно-поступательное движение молотка 26 в стволе 22. Молоток 26, введенный в полость для помещения зажимов 24, входит в контакт с зажимом 4 и выталкивает его, так что зажим соединяет стержни. Циклическое действие молотка 26 вызывает также циклическое действие узла 40 подачи зажимов с целью применения следующего зажима. Цепочка 2 зажимов продвигается в полость 24 для помещения зажимов в направлении, поперечном относительно направления возвратно-поступательного движения молотка.

Концевой зажим 6С цепочки 2С зажимов вставляют в полость 24С для помещения зажимов устройства 20С для соединения стержней, как показано на фиг.16-19. После выталкивания концевого зажима 6С для соединения стержней следующий зажим 4С становится новым концевым зажимом 6С и продвигается в полость 24С для помещения зажимов узлом 40С подачи зажимов, а устройство для соединения стержней готово для наложения следующего зажима 4С.

Выравнивающая головка 28С имеет две пары выемок 30С, 30D, причем каждая пара выемок 30С, 30D имеет глубину, отличающуюся от глубины другой пары, так что выравнивающая головка 28С будет взаимодействовать с двумя пересекающимися стержнями 9С, 11С, которые должны быть соединены с расположением одного стержня 9С поверх другого стержня 11С. Каждый стержень 9С, 11С входит в одну из пар выемок 30С, 30D.

Способ включает в себя применение по меньшей мере первой и второй цепочки 2С зажимов, в которых размеры зажимов 4С в каждой цепочке 2С зажимов являются постоянными, но зажимы 4С в первой цепочке зажимов имеют иные размеры, чем зажимы 4С во второй цепочке зажимов 2С. Расстояние между передними концами соседних зажимов в первой и второй цепочке зажимов является одинаковым. Одну цепочку 2С зажимов выбирают таким образом, чтобы размеры зажимов 4С в точности соответствовали размерам стержней, предназначенных для соединения. Выбранную цепочку 2С зажимов затем вставляют в полость 24С для помещения зажимов для наложения зажимов 4С.

Таким образом, хотя здесь описаны конкретные варианты реализации настоящего изобретения нового и полезного устройства для соединения стержней, однако не предполагается, что такие примеры должны рассматриваться как ограничения объема изобретения, определенного в следующей далее формуле изобретения.

Группа изобретений представляет собой устройство для соединения стержней для армирования бетона и способ соединения стержней для армирования бетона. Устройство содержит цепочку зажимов из множества соединенных зажимов, ствол и молоток. Каждый зажим имеет седло для помещения одного стержня и множество крюков для помещения второго стержня. По меньшей мере, один крюк имеет верхнее тело и, по меньшей мере, одну соединительную часть. Молоток вставлен в ствол и выполняет возвратно-поступательные движения в продольном направлении внутри ствола. Способ предусматривает использование упомянутого устройства, с помощью которого осуществляют вхождение цепочки зажимов в контакт с направляющей для зажимов, скольжение цепочки зажимов по направляющей для зажимов, совмещение устройства для соединения стержней с двумя перекрещивающимися стержнями и выполнение возвратно-поступательных движений молотком в стволе устройства. Обеспечивается качественное и быстрое соединение арматурных стержней. 2 н. и 8 з.п. ф-лы, 27 ил.

1. Устройство для соединения стержней для армирования бетона, содержащее цепочку зажимов из множества соединенных зажимов, имеющую концевой зажим, причем каждый зажим имеет седло для помещения одного стержня и множество крюков для помещения второго стержня, при этом по меньшей мере один крюк имеет верхнее тело и по меньшей мере одну соединительную часть для соединения крюков, ствол, имеющий полость для помещения зажимов, в которую вставляется концевой зажим, и молоток, вставленный в ствол, причем молоток выполняет возвратно-поступательные движения в продольном направлении внутри ствола для контакта с концевым зажимом и выталкивания его из ствола.

2. Устройство по п.1, которое снабжено выравнивающей головкой на дальнем конце ствола, причем выравнивающая головка имеет выемки для взаимодействия с перекрещивающими стержнями.

3. Устройство по п.2, в котором выемки в выравнивающей головке содержат первую и вторую пары выемок, при этом первая пара выемок глубже, чем вторая пара выемок, так что стержень, зацепленный в первой паре выемок, перекрещивается со стержнем, зацепленным во второй паре выемок, и находится выше него.

4. Устройство по п.1, которое содержит также ручной привод, который соединен с молотком для приведения его в возвратно-поступательное движение, причем ручной привод также содержит ручку и пружину, которая отжимает ручку к ближнему концу ствола, а ручка приводится в действие вручную для циклического действия ручного привода.

5. Устройство по п.1, которое снабжено приводимым в действие спусковым крючком автоматическим приводом, причем указанный привод соединяется с молотком для приведения молотка в возвратно-поступательное движение.

6. Устройство по п.1, которое снабжено узлом подачи зажимов, соединенным со стволом для направления цепочки зажимов в полость для помещения зажимов, причем узел для подачи зажимов включает в себя направляющую для зажимов, а цепочка зажимов с возможностью скольжения помещается на направляющей для зажимов.

7. Устройство по п.6, которое снабжено упругим фиксатором, взаимодействующим с по меньшей мере одним из зажимов цепочки зажимов так, что предотвращается перемещение цепочки зажимов назад от полости для помещения зажимов.

8. Способ соединения стержней для армирования бетона, включающий использование устройства для соединения стержней для армирования бетона по любому из пп.1-7 и осуществление следующих этапов:

(a) вхождение цепочки зажимов в контакт с направляющей для зажимов;

(b) скольжение цепочки зажимов по направляющей для зажимов таким образом, что по меньшей мере один зажим вводится в полость для помещения зажимов;

(c) совмещение устройства для соединения стержней с двумя перекрещивающимися стержнями;

(d) выполнение молотком возвратно-поступательных движений в стволе устройства для соединения стержней таким образом, что молоток входит в контакт с зажимом, помещенным в полость для помещения зажимов и выталкивает его для соединения стержней этим зажимом.

9. Способ по п.8, в котором этап (d) дополнительно включает продвижение цепочки зажимов в полость для помещения зажимов для наложения последующего зажима, причем цепочка зажимов продвигается в направлении, поперечном относительно направления возвратно-поступательного движения молотка.

10. Способ по п.8, в котором этап (с) дополнительно включает позиционирование выравнивающей головки с двумя парами выемок на перекрещивающихся стержнях, предназначенных для соединения, таким образом, что каждый стержень взаимодействует с одной парой выемок.

| US 3461536 А, 19.08.1969 | |||

| US 3694988 А, 03.10.1972 | |||

| Узловое соединение стержневой пространственной конструкции | 1989 |

|

SU1815323A1 |

| Узловое соединение горизонтальных и наклонных стержневых элементов пространственной конструкции | 1989 |

|

SU1767114A1 |

Авторы

Даты

2011-08-27—Публикация

2007-11-21—Подача