Настоящее изобретение относится к пневматической шине, более конкретно к структуре резины протектора, состоящей из многочисленных витков резиновой ленты, изготавливаемой главным образом из менее проводящей резиновой смеси, например, обогащенной диоксидом кремния.

В последние годы, существует настоятельная необходимость снизить расход масла в автомобилях. Соответственно, очень важной задачей для производителей шин является повышение сопротивления качению пневматических шин.

Для того чтобы повысить сопротивление качению, предложено использовать резиновую смесь, обогащенную диоксидом кремния, в качестве резины протектора. Однако, в случае резиновой смеси, обогащенной диоксидом кремния, электрическое сопротивление вулканизированной резины очень высоко, и она представляет собой почти диэлектрик. Следовательно, чтобы отвести статическое электричество через протектор в землю, необходимо сформировать разрядную дорожку, проходящую через резину протектора.

С другой стороны, чтобы снизить размер завода по производству шин и сэкономить расходы на производство и также достичь гибкости производства, при относительно небольших размерах пневматических шин, таких как шины для легковых автомобилей и тому подобное, предложен способ изготовления протекторной резины намоткой резиновой ленты некоторое число раз, например, как раскрыто в американской публикации заявки на изобретение №. US-2006-042733-A1.

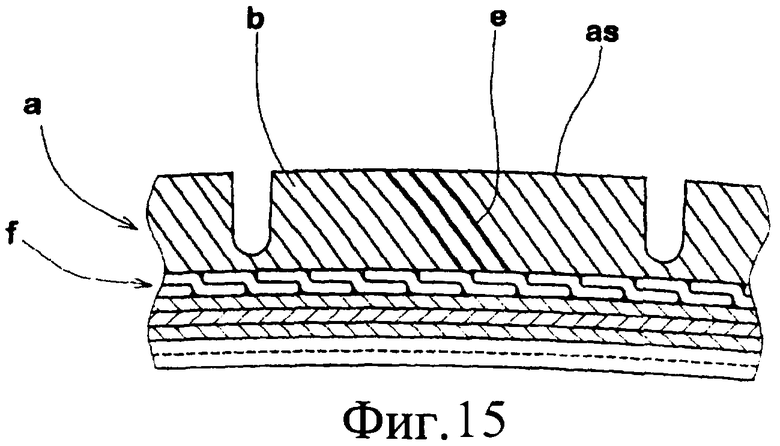

В данной заявке, как показано на Фиг.15, резина протектора (а) сформирована намоткой резиновой ленты (b) в один слой, и разрядная дорожка (е) сформирована проводящей пленкой, предусмотренной по меньшей мере с одной стороны ленты, таким образом, чтобы она проходила от поверхности (as) протектора к проводящей нижележащей структуре (f).

В данной структуре витки резиновой ленты расположены скорее в радиальном направлении шины, чем в аксиальном направлении шины. Соответственно, трудно спрессовать витки друг с другом, чтобы получить плотный контакт. Следовательно, существует вероятность, что адгезия между витками станет неравномерной, поскольку их сопряженные поверхности подвергаются большой разделяющей силе во время движения на повороте, так как сопряженные поверхности также расположены в радиальном направлении шины.

Кроме того, (1) при намотке резиновой ленты, из-за разницы между диаметром радиально наружного края и диаметром радиально внутреннего края намотанной ленты, существует большая разница удлинения резиновой ленты, и в значительной степени изменяется толщина ленты между радиально внешним и радиально внутренним участком ленты. (2) Если исходное положение резиновой ленты не контролируется тщательно во время намотки, толщина в радиальном направлении в значительной степени изменяется. Таким образом, трудно получить требуемую форму профиля. (3) Трудно точно накладывать ленту на почти вертикально установленную боковую поверхность предварительно намотанной части ленты. Это также делает трудным получение требуемой формы профиля.

Следовательно, целью настоящего изобретения является создание пневматической шины, имеющей резину протектора, состоящую из множества витков резиновой ленты, где:

улучшают адгезию между витками для повышения долговечности протектора и

в ходе намотки резиновой ленты при изготовлении сырой шины, легко получают требуемую форму профиля резины протектора, при этом создавая разрядную дорожку в резине протектора.

В соответствии с настоящим изобретением, пневматическая шина включает резину протектора, расположенную на проводящей нижележащей структуре, где

проводящая нижележащая структура электрически соединяется с ободом колеса при установке шины на обод колеса и

резина протектора содержит множество слоев, включая наиболее внутренний в радиальном направлении слой, радиально внутренняя поверхность которого электрически соединена с проводящей нижележащей структурой, и наиболее внешний в радиальном направлении слой, радиально внешняя поверхность которого определяет поверхность протектора,

каждый из указанного множества слоев сформирован намоткой внахлестку резиновой ленты,

намотка резиновой ленты в каждом указанном слое содержит в продольном направлении ленты проводящую часть и менее проводящую часть,

в каждом указанном слое проводящую часть обматывают вокруг шины по меньшей мере один раз, но предпочтительно, максимально десять раз,

в наиболее внешнем в радиальном направлении слое проводящая часть выходит на поверхность протектора на общую аксиальную ширину WU по меньшей мере 1,0 мм,

в наиболее внутреннем в радиальном направлении слое проводящая часть выходит на радиально внутреннюю поверхность таким образом, чтобы быть электрически соединенной с проводящей нижележащей структурой при общей аксиальной ширине WL по меньшей мере 1,0 мм и

между любыми двумя радиально смежными слоями указанного множества слоев проводящая часть радиально внешнего слоя смыкается с проводящей частью радиально внутреннего слоя при общей аксиальной ширине WM по меньшей мере 1,0 мм.

Следовательно, так как толщина резины протектора разделена на множество слоев, толщина с каждым слоем убывает. В результате, каждый виток ленты в основном опирается на смежный с ним слой. Соответственно, при изготовлении сырой шины легко прессовать витки ленты, перекрывающие друг на друга в ходе намотки ленты резины протектора, так как в значительной степени наклоненные витки можно прижимать друг к другу приложением силы в радиальном направлении шины, например, используя прижимной ролик. Более того, когда в процессе вулканизации сырую шину закладывают в форму, можно избегать разделения и/или пробивки витков выступами, сформированными на внутренней поверхности формы для прессования канавок протектора на поверхности протектора шины. Точнее выступы спрессовывают витки друг с другом. Соответственно, прочность сцепления между витками и между слоями становится равномерной и эффективно улучшается. Таким образом, долговечность протектора можно эффективно увеличить. Более того, в процессе намотки шины, требуемая форма профиля для витков в целом может быть легко получена, по сравнению с указанным выше прототипом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

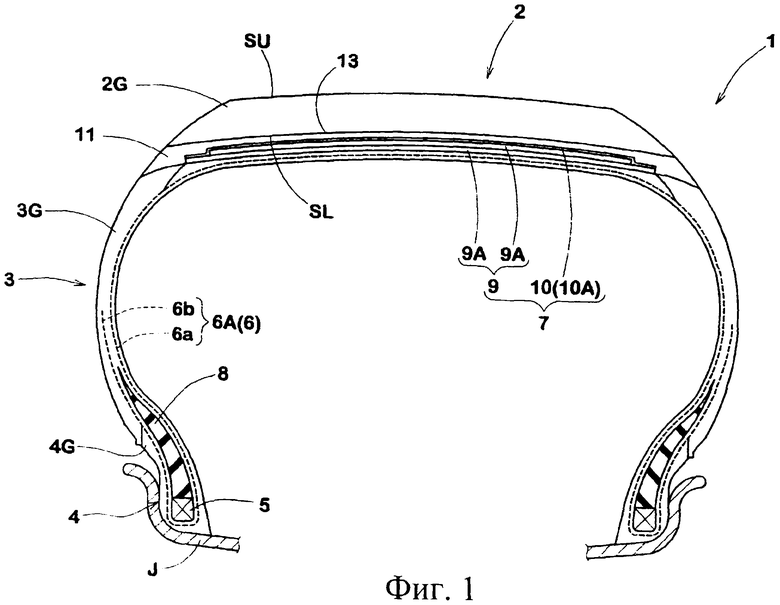

На Фиг.1 показано поперечное сечение пневматической шины в соответствии с настоящим изобретением, установленной на стандартный обод колеса и накаченной до нормального давления.

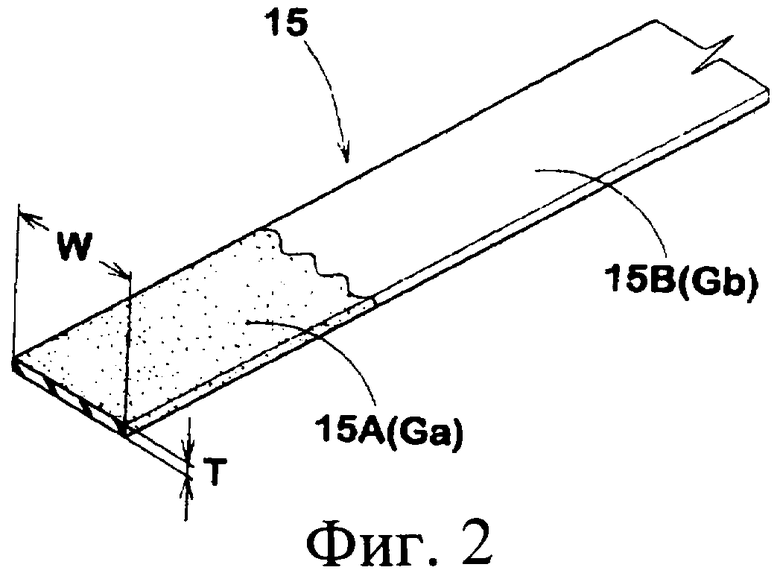

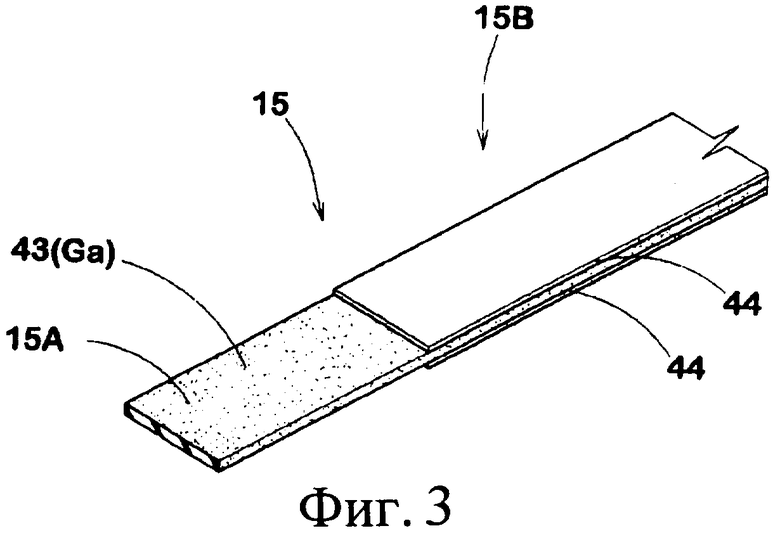

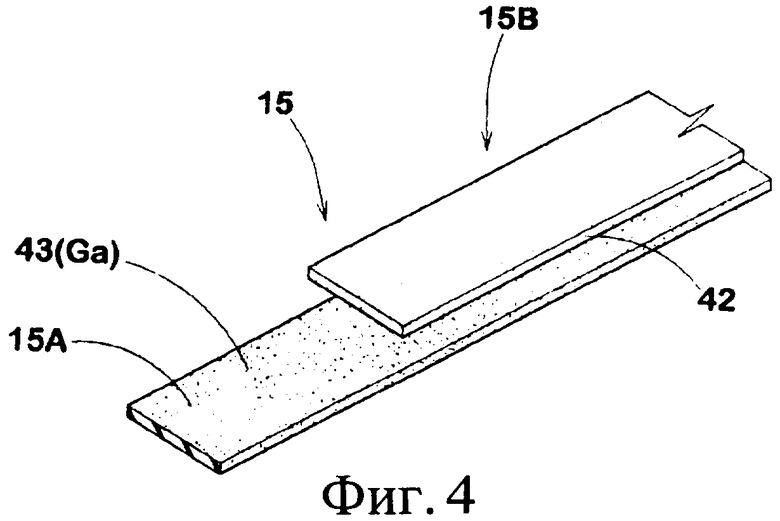

На Фиг.2, 3 и 4 показаны виды в перспективе, каждый из которых демонстрирует пример частично проводящей резиновой ленты, используемой для изготовления резины протектора.

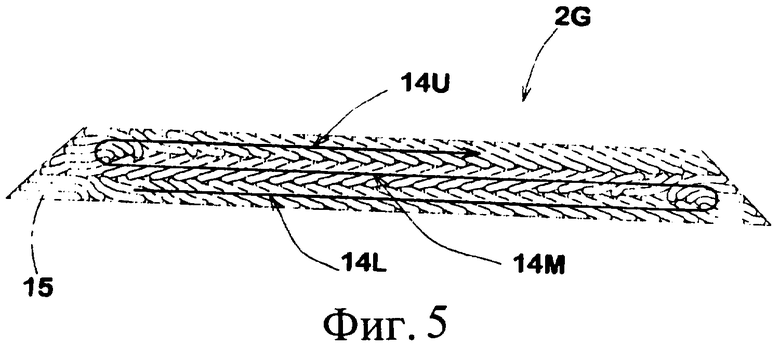

На Фиг.5 показано схематическое изображение поперечного сечения для пояснения способа намотки резины протектора.

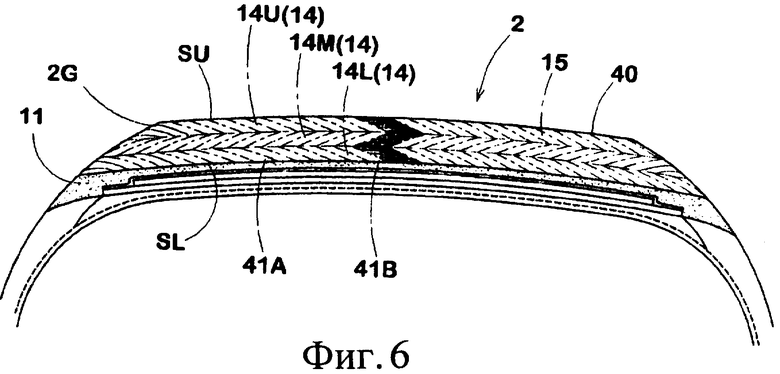

На Фиг.6 показано поперечное сечение, демонстрирующее пример резины протектора, где резиновую ленту, представленную на Фиг.2, наматывают, как показано на Фиг.5.

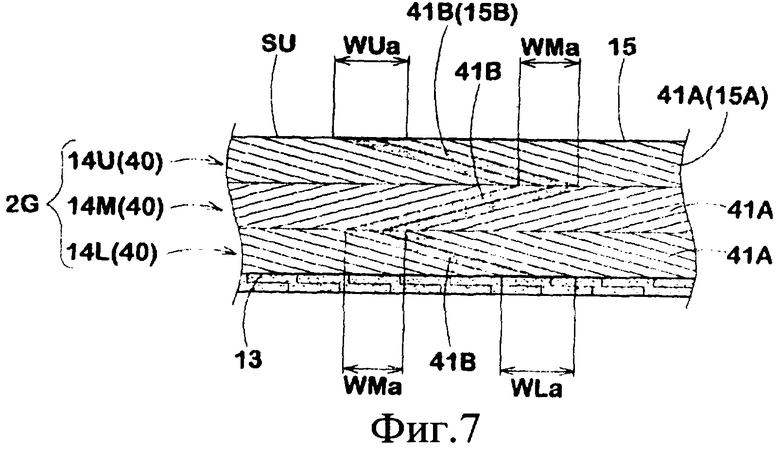

На Фиг.7 показано неполное увеличенное поперечное сечение резины протектора, представленной на Фиг.6, демонстрирующее разрядную дорожку, проходящую сквозь резину протектора.

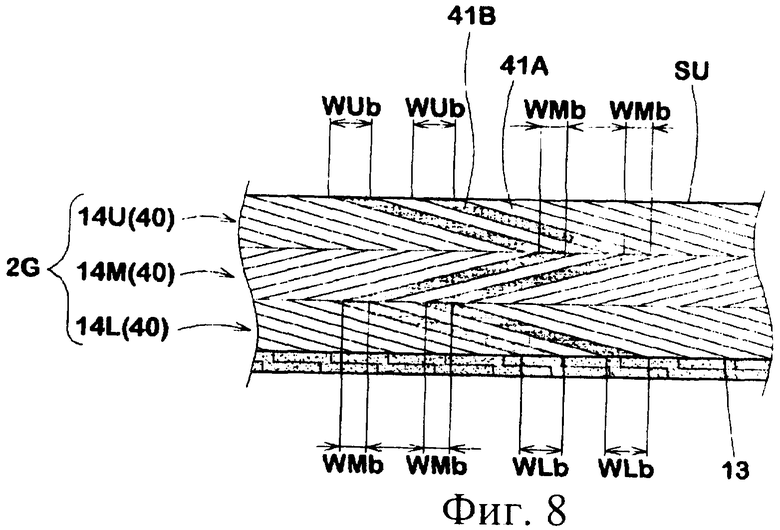

На Фиг.8 показано неполное увеличенное поперечное сечение еще одного примера резины протектора, в котором резиновую ленту, представленную на Фиг.3 или 4, наматывают, как показано на Фиг.5.

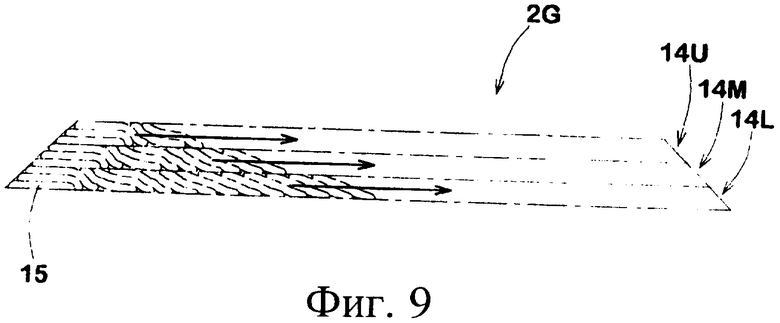

На Фиг.9 показано схематическое изображение поперечного сечения для пояснения другого способа намотки резины протектора.

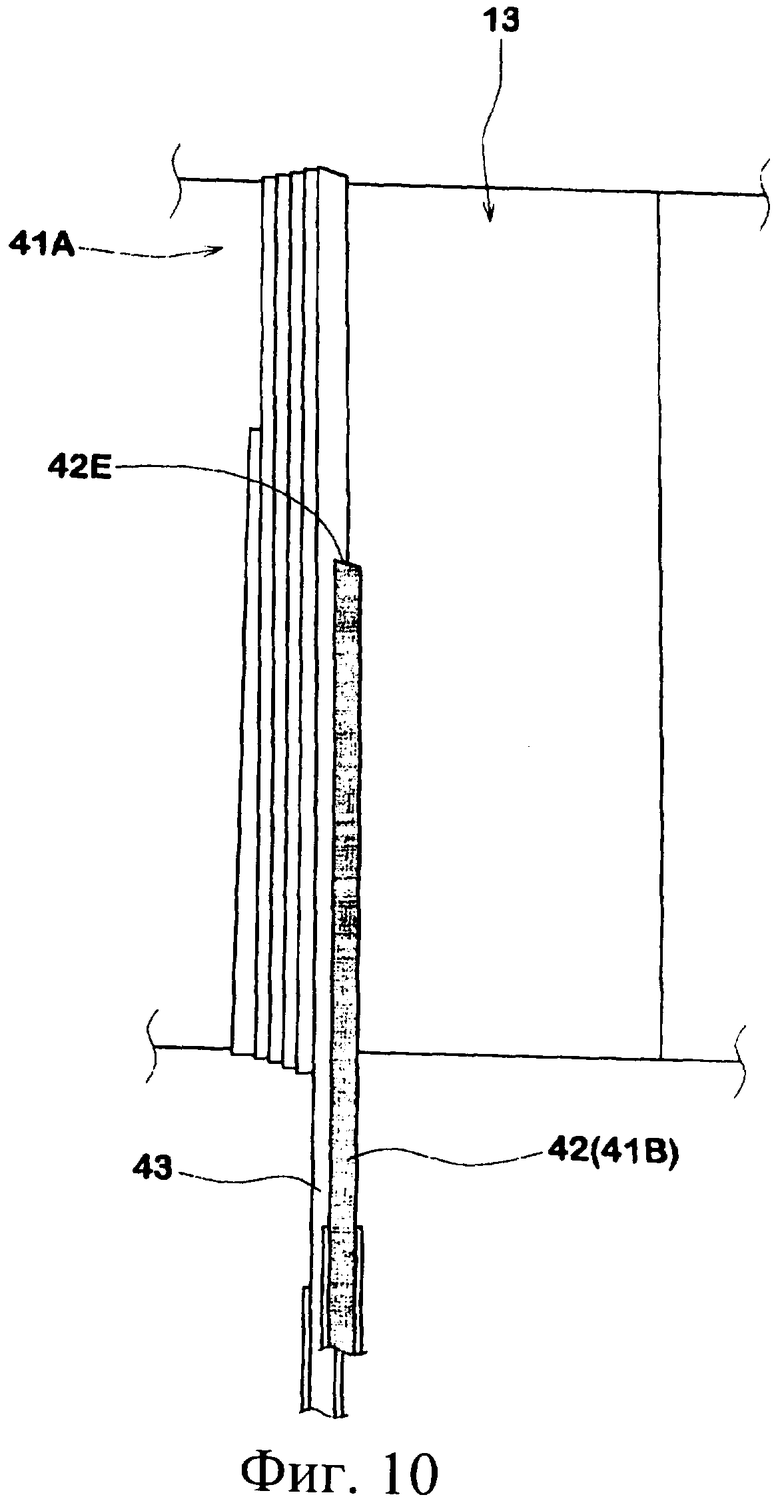

На Фиг.10 показан схематический вид сверху для пояснения способа изготовления резиновой ленты, представленной на Фиг.2.

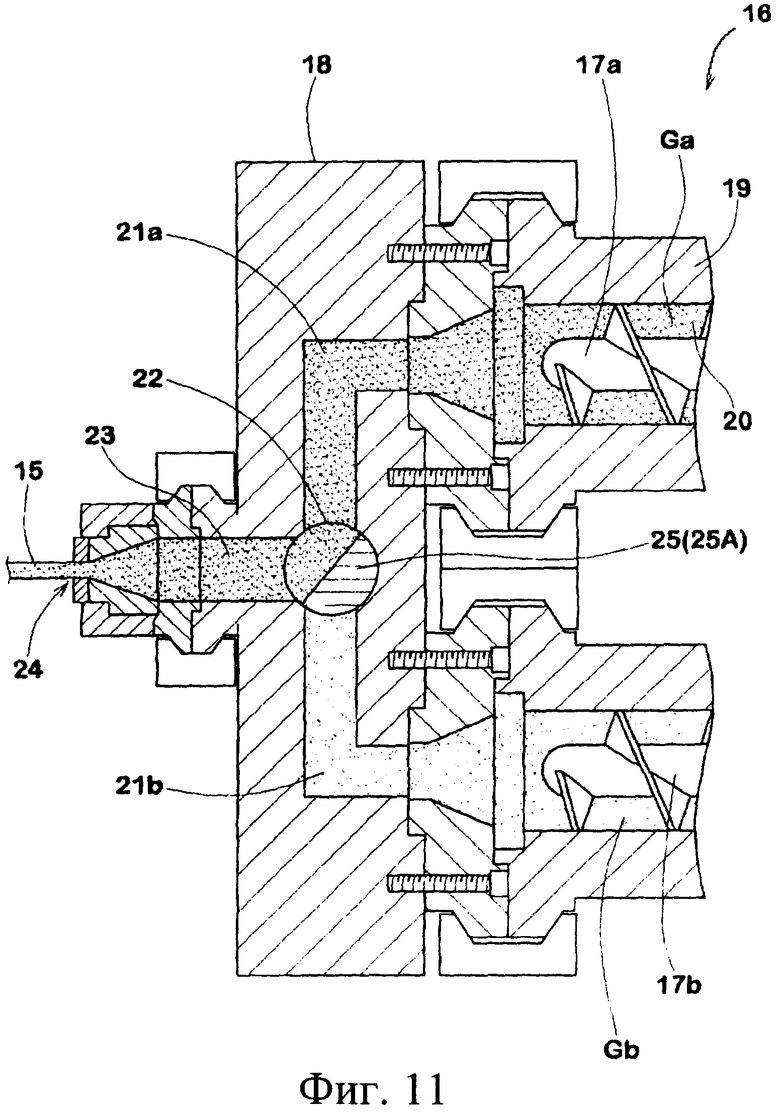

На Фиг.11 показано поперечное сечение установки для изготовления резиновой ленты, представленной на Фиг.2.

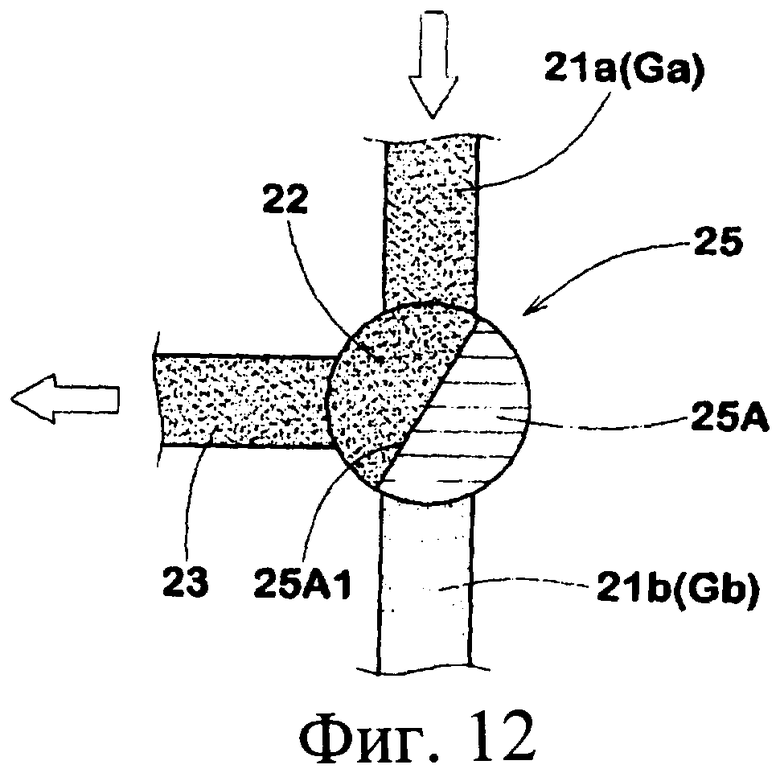

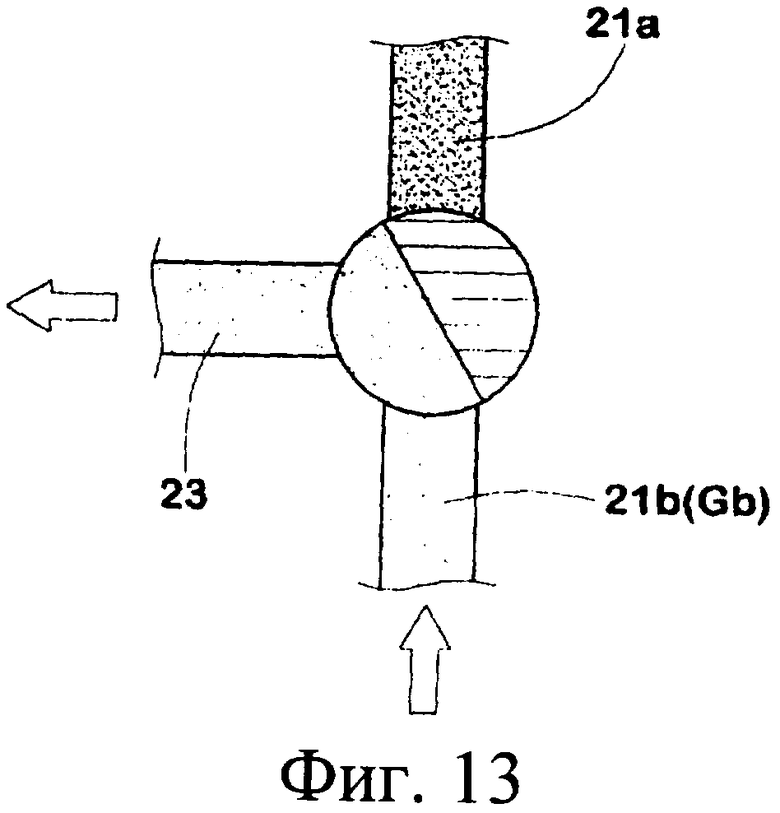

На Фиг.12 и 13 показана схема для пояснения действия клапана переключения.

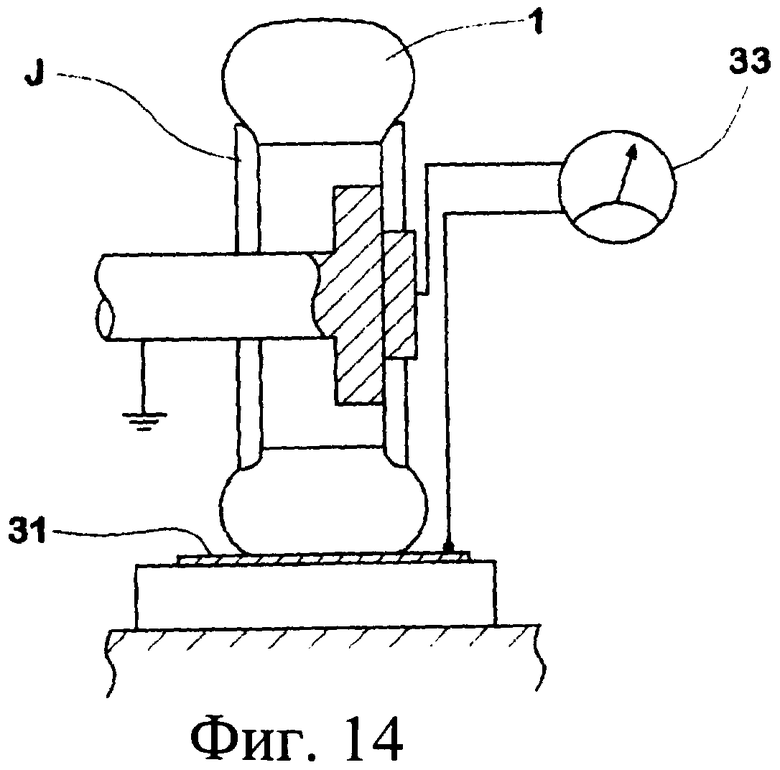

На Фиг.14 показана схема для пояснения способа измерения электрического сопротивления шины.

На Фиг.15 показано поперечное сечение резины протектора предшествующего уровня техники.

Воплощения настоящего изобретения описаны подробно с сопровождающими чертежами.

На чертежах пневматическая шина 1, в соответствии с настоящим изобретением, содержит протектор 2, пару боковин 3 и пару разнесенных в аксиальном направлении бортов 4 шины. Как показано на Фиг.1, шина 1 снабжена бортовым кольцом 5, расположенным в каждом борту 4 шины, каркасом 6, проходящим между бортами 4 шины, через протектор 2 и боковины 3, и брекерным поясом 7, расположенным на радиально наружной поверхности каркаса 6 в протекторе 2. Несмотря на то что канавки протектора не показаны на Фиг.1, протектор 2 снабжен канавками протектора для формирования рисунка протектора. Настоящее изобретение не ограничено особым рисунком протектора; следовательно, могут быть предусмотрены различные рисунки.

Указанный выше каркас 6 состоит по меньшей мере из одного слоя 6А, прорезиненного корда, расположенного радиально под углом в диапазоне от 70 до 90 градусов по отношению к экватору шины, проходящего между бортов 4 шины, через протектор 2 и боковины 3 и загнутого вверх, вокруг бортового кольца 5, в каждом борту 4 шины от аксиально внутренней стороны до аксиально наружной стороны шины, образуя пару отворотов 6b и основную зону 6а между ними. В данном воплощении, каркас 6 состоит из одного слоя 6А корда, расположенного радиально под углом 90 градусов, по отношению к экватору шины. Между основной зоной 6а слоя каркаса и каждым из отворотов 6b находится бортовой резиновый уплотнитель 8, проходящий радиально наружу от бортового кольца 5.

Брекерный пояс 7 состоит из брокера 9 и/или бандажа 10. В данном воплощении, брекерный пояс 7 включает как брекер 9, так и бандаж 10.

Брекер 9 расположен в коронной зоне каркаса 6 в поперечном направлении в основном по всей ширине протектора и состоит по меньшей мере из двух перекрещивающихся слоев 9А прорезиненных высокомодульных параллельных кордов, заложенных под углом от 15 до 40 градусов по отношению к продольному направлению шины. В данном воплощении, брекер 9 состоит только из двух перекрещивающихся слоев 9А.

Бандаж 10 расположен на брокере 9 и состоит из спиральных витков по меньшей мере одного прорезиненного корда, при угле корда не более 5 градусов по отношению к продольному направлению шины. Бандаж может быть разнесенной в аксиальном направлении на две части структурой, в которой две части покрывают соответствующие краевые зоны; или цельной структурой, в которой он целиком проходит, в основном, поперек полной ширины брекера; или сочетанием разнесенных в аксиальном направлении двух частей и целого куска. В данном воплощении используют цельную структуру.

В каждой боковине 3, резина 3G боковины расположена с аксиально наружной стороны каркаса 6.

В каждом борту 4 шины, резину 4G загиба располагают вдоль аксиально внешней поверхности и нижней поверхности борта 4 шины, покрывая по меньшей мере поверхность, контактирующую с ободом колеса, при установке на него шины. Радиально внешний край резины 4G загиба состыкован с радиально внутренним краем резины 3G боковины.

В протекторе 2, резина 2G протектора расположена на радиально внешней стороне брекерного пояса 7. Резина 2G протектора может быть расположена непосредственно на радиально внешней стороне брекерного пояса 7. В данном воплощении, однако, проводящий нижний слой 11 резины расположен на радиально внешней стороне брекерного пояса 7, и далее резина 2G протектора расположена на проводящем нижнем слое 11 резины. Проводящий нижний слой 11 резины соединен краями в осевом направлении с радиально внешними краями резины 3G боковины. Проводящий нижний слой 11 резины в данном примере сформирован намоткой внахлестку резиновой ленты, изготовленной только из проводящей резиновой смеси.

Проводящий нижний слой 11 резины, резина 3G боковины и резина 4G загиба являются смесями, обогащенными углеродом, содержащими сажу и имеющими объемное удельное сопротивление менее 1,0·108 (Ом·см), предпочтительно менее 1,0·107 (Ом·см) после вулканизации. Резина, покрывающая корды каркаса, и резина, покрывающая корды брекерного пояса (брекер и бандаж), также является смесью, обогащенной углеродом, содержащей сажу и имеющей объемное удельное сопротивление менее 1,0·108 (Ом·см), предпочтительно менее 1,0·107 (Ом·см) после вулканизации.

Здесь объемное удельное сопротивление измеряют с помощью омметра (Advantester 8340A), используя образец 15 см × 15 см × мм, при следующих условиях: прикладываемое напряжение 500 В, температура 25°С и относительная влажность воздуха 50%.

Таким образом, формируют проводящую дорожку, проходящую от радиально внешней поверхности 13 проводящего нижнего слоя 11 резины к внешней поверхности резины 4G загиба через резину 3G боковины, резину, покрывающую брекерный пояс и резину, покрывающую каркас.

В данном воплощении, таким образом, радиально внешняя поверхность 13 образует подпротекторную соединительную поверхность 13, к которой присоединяют проводящую резину резины 2G протектора.

Если проводящий нижний слой 11 резины исключить, тогда радиально внешняя поверхность брекерного пояса образует подпротекторную соединительную поверхность 13.

В данном случае, если резина 3G боковины и резина 4G загиба являются проводящими, то резина, покрывающая брекерный пояс 7, и/или резина, покрывающая каркас 6, может быть менее проводящей или непроводящей.

Если резина, покрывающая брекерный пояс 7, и резина, покрывающая каркас 6, являются проводящими, резина 3G боковины может быть менее проводящей или непроводящей.

В соответствии с настоящим изобретением, резина 2G протектора состоит из большого числа витков частично проводящей резиновой ленты 15, как показано на Фиг.2, 3 и 4. Резина 2G протектора сформирована намоткой внахлестку сырой резиновой ленты 15 некоторое количество раз.

Сырая резиновая лента 15 выполнена, в основном, из менее проводящей резиновой смеси Ga. Другими словами, менее проводящая резиновая смесь Ga образует фактически сплошную часть 15А ленты 15 (здесь и далее "часть из менее проводящей резины"). И частично в продольном направлении ленты сформирована часть 15 В из проводящей резиновой смеси Gb или проводящего покрытия 44.

В примере, представленном на Фиг.2, часть 15 В из проводящей резины образует полную толщину Т ленты 15. Соответственно, часть 15А из менее проводящей резины не является непрерывной.

В примере, представленном на Фиг.3, часть 15А из менее проводящей резины является непрерывной по всей длине. Часть 15 В из проводящей резины сформирована с каждой стороны ленты 15 в виде тонкого поверхностного слоя.

В примере, представленном на Фиг.4, часть 15А из менее проводящей резины также является непрерывной по всей длине. Часть 15 В из проводящей резины сформирована с одной стороны ленты 15 наложением внахлестку ленты из проводящей резиновой смеси Gb и ленты из менее проводящей резины части 15А со смещением относительно центра.

На Фиг.5 представлен способ намотки внахлестку сырой резиновой ленты 15. В данном примере первый слой 14L формируют намоткой ленты, начиная с одного края (с левой стороны Фиг.5) резины 2G протектора, к другому краю. Затем второй слой 14М формируют на первом слое намоткой той же ленты непрерывно от противоположного края к исходному. Далее, третий слой 14U формируют на втором слое намоткой также непрерывно от одного края к другому. Таким образом, в данном случае, направление наклона намотки чередуется.

Для того чтобы снизить время получения резины 2G протектора, как показано на Фиг.9, множество сырых резиновых лент 15 наматывают фактически одновременно от одного края до другого, но с небольшими интервалами времени между началом намотки от первого до третьего слоев. В данном случае, направление наклона намотки происходит в одном направлении.

В любом случае, резина 2G протектора содержит по меньшей мере два слоя 14L и 14U, предпочтительно, по меньшей мере, три слоя 14L, 14М и 14U, каждый слой изготавливают намоткой внахлестку витков 40 частично проводящей резиновой ленты 15.

Мотивация такой многослойной структуры следующая. По мере увеличения количества слоев 14, единичная толщина снижается. Соответственно, в каждом слое 14, витки в значительной степени наклонены по отношению к радиальному направлению шины. Как в ходе намотки ленты, так и в ходе вулканизации ленты в форме, по этой причине, витки могут быть спрессованы в радиальном направлении таким образом, что получается плотный контакт друг с другом. В результате можно улучшить адгезию между витками. Кроме того, благодаря большему углу наклона, можно улучшить сопротивление локальному разделению слоев (подобному образованию трещин), вызванному большой боковой силой, прилагаемой к протектору во время поворота. Таким образом, долговечность протектора можно увеличить.

Это особенно важно, когда используют обогащенную диоксидом кремния резиновую смесь для протектора при намотке ленты.

Если сырую резиновую ленту 15, показанную на Фиг.2, наматывают, как показано на Фиг.5, резину 2G протектора получают со структурой, показанной на Фиг.6 и 7. В данном случае каждый из слоев 14 (14L, 14М и 14U) содержит проводящую зону 41 В, сформированную из витков, выполненных только из проводящей части 15 В, и оставшаяся часть 41 А каждого слоя 14 сформирована из витков, выполненных только из менее проводящей части 15А.

Если сырую резиновую ленту 15, показанную на Фиг.3 или Фиг.4, наматывают, как показано на Фиг.5, резину 2G протектора получают со структурой, показанной на Фиг.8. В данном случае, каждый из слоев 14 (14L, 14М и 14U) содержит проводящую зону 41 В, сформированную из витков проводящей части 15 В, и оставшаяся часть 41А каждого слоя 14 сформирована из витков, выполненных только из менее проводящей части 15А. Отличием от вышеуказанного примера является то, что тонкую менее проводящую часть 15А размещают между проводящими зонами 41 В.

В любом случае, проводящая зона 41 В всех слоев 14 должна быть сформирована фактически в одинаковом аксиальном положении, с тем, чтобы не прерывать цепь тока от внешней поверхности SU (называемой протектором) к внутренней поверхности SL резины 2G протектора. Так как внутренняя поверхность SL контактирует с указанной выше подпротекторной соединительной поверхностью 13, формируется разрядная дорожка, проходящая от поверхности протектора к поверхности боковины.

Следовательно, между радиально смежными слоями 14 необходимо, чтобы радиально внутренние и внешние проводящие зоны 41В контактировали друг с другом при общей аксиальной ширине WM (Wma на Фиг.7, WMb + WMb на Фиг.8) не менее 1,0 мм.

На поверхности SU протектора необходимо, чтобы проводящая зона(ны) 41В, радиально наиболее внешнего слоя 14U выходила на поверхность на всю общую аксиальную ширину WU (WUa на Фиг.7, WUb + WUb на Фиг.8) не менее 1,0 мм.

На внутренней поверхности SL необходимо, чтобы проводящая зона(ны) 41В, радиально наиболее внутреннего слоя 14L контактировала с подпротекторной соединительной поверхностью 13 при общей аксиальной ширине WL (WLa на Фиг.7, WLb + WLb на Фиг.8) не менее 1,0 мм.

Предпочтительно, чтобы суммарная аксиальная ширина всех WU, WL и WM составляла не менее 3,0 мм, более предпочтительно не менее 5,0 мм. Однако, при слишком больших значениях, повышается неравномерная износостойкость резины протектора и ухудшаются эксплуатационные качества шины и тому подобное. Исходя из вышесказанного, суммарная аксиальная ширина всех WU, WL и WM составляет не более 10,0 мм, более предпочтительно, не более 7,0 мм.

Чтобы обеспечить непрерывность цепи тока от внешней поверхности SU к внутренней поверхности SL резины 2G протектора, предпочтительно, чтобы число витков продольного участка ленты 15, содержащего проводящую часть 15 В, составляло от 1 до 10. Предпочтительно, число витков устанавливают не более 5, поскольку указанная выше предпочтительная ширина WU, WL и WM должна быть неизменной.

С другой стороны, в качестве формы профиля сырой резиновой ленты 15 могут быть использованы различные формы. Помимо плоской прямоугольной формы или подобного, предпочтительно используют, например, формы с обеими сторонами, скошенными, как в параллелограмме и трапеции, чтобы сохранять ширину WU, WL и WM и предотвращать захват воздуха.

Указанные выше менее проводящие резиновые смеси Ga в данном воплощении представляют собой обогащенные диоксидом кремния смеси, включающие от 30 до 100 масс.ч. диоксида кремния в качестве армирующего наполнителя, и 100 масс.ч. каучуковой основы.

Каучуковая основа включает один или более видов диенового каучука (ДК), например натуральный каучук (НК), бутадиеновый каучук (БК), эмульсионный бутадиенстирольный каучук (Э-БСК), растворный бутадиенстирольный каучук (Р-БСК), полиизопреновый каучук (ИК), бутадиеннитрильный каучук (БНК), хлоропреновый каучук (ХК) и тому подобное.

Принимая во внимание сопротивление качению и сцепление шины с мокрым дорожным покрытием, предпочтительно, чтобы содержание диоксида кремния составляло не менее 40 масс.ч., но не более 80 масс.ч., более предпочтительно, не более 60 масс.ч.

Принимая во внимание армирующее действие и технологичность резиновой смеси, предпочтительно, чтобы диоксид кремния имел следующие свойства: площадь поверхности по БЭТ, определяемую по адсорбции азота, от 150 до 250 м2/г; и маслопоглощение по дибутилфталату (ДБФ) не менее 150 мл/100 г; и дополнительно показаны коллоидные характеристики.

Что касается силанового связывающего агента, можно предпочтительно использовать бис(триэтоксисилилпропил) тетрасульфид, альфа-меркаптпропилтриметоксисилан или им подобные.

Помимо диоксида кремния, в качестве вспомогательного армирующего наполнителя добавляют сажу, чтобы регулировать эластомерные свойства, например модуль упругости, твердость и тому подобное. В данном случае, содержание сажи меньше содержания диоксида кремния, предпочтительно не более 15 масс.ч., более предпочтительно, не более 10 масс.ч. по отношению к 100 масс.ч. каучуковой основы. Если содержание сажи составляет более 15 масс.ч., замедляется снижение сопротивления качению за счет диоксида кремния и появляется тенденция к нежелательному повышению твердости.

В соответствии с настоящим изобретением, не всегда необходимо использовать одну и ту же менее проводящую резиновую смесь Ga во всех слоях 14. Могут быть использованы различные менее проводящие резиновые смеси Ga.

Проводящая резиновая смесь Gb в данном воплощении представляет собой обогащенную углеродом смесь, включающую от 30 до 100 масс.ч. сажи, и 100 масс.ч. каучуковой основы.

Каучуковая основа включает один или более вид диенового каучука (ДК), например натуральный каучук (НК), бутадиеновый каучук (БК), эмульсионный бутадиенстирольный каучук (Э-БСК), растворный бутадиенстирольный каучук (Р-БСК), полиизопреновый каучук (ИК), бутадиеннитрильный каучук (БНК), хлоропреновый каучук (ХК) и тому подобное.

Что касается сажи, предпочтительно используют ИПС (износостойкую печную сажу) и/или ВИПС (высокоизносостойкую печную сажу), площадь поверхности которых по БЭТ, определяемая по адсорбции азота, составляет не более 70 м2/г.

В соответствии с настоящим изобретением, не всегда необходимо использовать одну и ту же проводящую резиновую смесь Gb во всех слоях 14.

Поскольку удельное объемное сопротивление находится в указанном выше диапазоне, могут быть использованы различные проводящие резиновые смеси Gb.

Кроме этого в менее проводящую резиновую смесь Ga и в проводящую резиновую смесь Gb, в случае необходимости, вводят различные добавки, такие как вулканизирующий агент, ингибитор старения, ускоритель вулканизации, замедлитель вулканизации, пластификатор и тому подобное.

Указанное выше проводящее покрытие 44 можно формировать путем нанесения жидкого проводящего агента с обеих сторон ленты 43 менее проводящей резиновой смеси Ga.

Жидкий проводящий агент может быть раствором проводящего материала, растворенного в растворителе, или коллоидной суспензией проводящего материала, диспергированного в жидкости-носителе. В качестве проводящего материала подходят для использования сажа и металлический порошок. В качестве жидкости-носителя предпочтительно используют органические растворители, такие как толуол и гексан, а также можно использовать воду.

Более того, чтобы увеличить толщину проводящего покрытия 44 путем повышения степени вязкости и также повысить прочность сцепления между проводящим материалом и лентой 43, в качестве жидкого проводящего агента используют латекс или подобное вещество, в котором проводящий материал диспергируют вместе с каучуковым полимером, в водной среде или в органическом растворителе. В данном случае, предпочтительно используют каучуковый полимер того же вида, что и лента 43 (в данном воплощении диеновый каучук), принимая во внимание адгезионную прочность.

Такой жидкий проводящий агент можно наносить в ходе намотки ленты 15, простым способом, таким как окунание, заливка, нанесение пульверизацией и с помощью кисти. Таким образом, проводящее покрытие 44 можно легко сформировать.

В случае частично проводящей резиновой ленты 15, показанной на Фиг.3, проводящая часть 15В с каждой стороны ленты сформирована проводящим покрытием 44. Более того, также возможно сформировать проводящую часть 15 В наложением или перекрыванием внахлестку более тонкой лентой из проводящей резиновой смеси Gb на более толстую основную ленту 43, изготовленную из менее проводящей резиновой смеси Ga.

В случае частично проводящей резиновой ленты 15, показанной на Фиг.4, проводящую часть 15В также формируют перекрыванием внахлестку лентой 42 из проводящей резиновой смеси Gb. В данном случае, однако, чтобы использовать ленту 42 такой же толщины, как основная лента 43, изготовленная из менее проводящей резиновой смеси Ga, часть проводящей резины 15 В формируют с одной стороны ленты 15 перекрыванием внахлестку ленты 42 и ленты 43, со сдвигом относительно центра.

На Фиг.10 показан способ перекрывания внахлестку ленты 42 из проводящей резиновой смеси и ленты 43 из менее проводящей резиновой смеси, в котором в ходе намотки ленты 43 из менее проводящей резиновой смеси в качестве менее проводящей части 15А ленты 15, когда витки достигают заранее установленной аксиальной позиции, край 42Е проводящей резиновой ленты 42 присоединяют к ленте 43. Таким образом, наложенные ленты 42 и 43 наматывают как частично проводящую резиновую ленту 15. После намотки нескольких витков, ленту 42 отрезают, затем ленту 43 снова наматывают саму по себе. Во время присоединения края 42Е и резки ленты 42 нет необходимости останавливать намотку ленты 43.

В случае частично проводящей резиновой ленты 15, показанной на Фиг.2, так как проводящая часть 15 В полностью размещена между менее проводящими частями 15А в продольном направлении ленты, необходимо экструдировать ленту 15 через одну фильеру, переключением подачи менее проводящей резиновой смеси Ga и проводящей резиновой смеси Gb, таким образом, чтобы обеспечить постоянную форму профиля по всей длине.

Экструдер 16 включает: шнек 17а для менее проводящей резиновой смеси Ga; шнек 17b для проводящей резиновой смеси Gb; клапан переключения 25 для переключения подачи смесей Ga и Gb и одну фильеру 24, из которой экструдируют смеси Ga или Gb, переключая их подачу клапаном 25.

Шнек 17а или 17b расположен в цилиндрическом стволе 20 корпуса 19 экструдера 16. Путем вращения шнека пластифицированную резиновую смесь Ga или Gb выдавливают из выходного отверстия корпуса 19, сформированного в передней части.

Два выходных отверстия соединены с двумя каналами 21а и 21b, соответственно, сформированными в одном блоке управления 18, к которому присоединена передняя часть корпуса 19.

Два канала 21а и 21b подходят к фильере 24 через коммутационную зону 22, к которой подсоединены каналы 21а и 21b, и нисходящий канал 23, идущий от коммутационной зоны 22 к фильере 24.

В коммутационной зоне 22 предусмотрен клапан 25 переключения для избирательного соединения нисходящего канала 23 с каналом 21а или каналом 21b, как показано на Фиг.12 и 13.

Соответственно, резиновую смесь Ga или Gb непрерывно экструдируют из фильеры 24 и формируют непрерывную резиновую ленту 15, показанную на Фиг.2.

Клапан 25 переключения в данном примере представляет собой шаровой клапан 25А, расположенный в круглой коммутационной зоне 22. Шаровой клапан 25А снабжен разделительной частью 25А1. Вращением шарового клапана 25А, канал 23 может быть соединен с одним из каналов 21а и 21b с помощью разделительной части 25А1.

В данном воплощении в ходе экструдирования одной из резиновых смесей из фильеры 24, шнек для другой резиновой смеси останавливают, чтобы предотвратить чрезмерное повышение давления другой резиновой смеси. Однако необходимо вращать оба шнека непрерывно при возврате другой резиновой смеси к входному отверстию через возвратный канал, предусмотренный для каждого шнека.

Сравнительные испытания

Изготавливали опытную партию пневматических шин размера 215/45ZR17 (размер обода колеса: 17×7J) для легкового автомобиля и испытывали на сопротивление качению и измеряли электрическое сопротивление шины.

За исключением пунктов, показанных в табл.1, все шины имели одинаковую структуру, как показано на Фиг.1.

В каждой шине, проводящий нижний слой 11 резины, резина, покрывающая брекера, резина боковины и резина загиба имели объемное удельное сопротивление приблизительно 1·105 (Ом·см), и хорошую проводимость, измеренную между радиально внешней поверхностью 13 проводящего нижнего слоя 11 резины и аксиально внешней поверхностью и нижней частью бортов.

Проводящий нижний слой 11 резины формировали намоткой внахлестку ленты из проводящей резиновой смеси.

В пр.1 - пр.7: Резину протектора формировали намоткой внахлестку частично проводящей резиновой ленты, представленной в табл.1

В сравнительном примере 1: Резину протектора формировали намоткой внахлестку проводящей резиновой ленты, изготовленной только из резиновой смеси В.

В сравнительном примере 2: Резину протектора формировали намоткой внахлестку менее проводящей резиновой ленты, изготовленной только из резиновой смеси А.

Испытания сопротивления качению

Используя стенд сопротивления качению, сопротивление качению измеряли при скорости 80 км/ч, нагрузке шины 5,9 кН и давлении шины 200 кПа. Результаты представлены в табл.1 как показатель, исходя из сравнительного примера 1, принимаемого за 100. Чем больше показатель, тем меньше сопротивление качению.

Испытания электрического сопротивления

Как показано на Фиг.14, в соответствии со способом, установленным системой JATMA (Японская ассоциация производителей автомобильных шин), каждую испытываемую шину, установленную на обод J колеса из алюминиевого сплава и накаченную до 200 кПа, размешали на металлической пластине 31 с нагрузкой шины 5,9 кН, и измеряли электрическое сопротивление между металлической пластиной 31 и ободом J колеса, с помощью прибора 33 для измерения сопротивления, при температуре окружающей среды 25°С и относительной влажности 50%. Прикладываемое напряжение составляло 1000 В.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБРИДНАЯ РЕЗИНОВАЯ ЛЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2007 |

|

RU2428320C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2010 |

|

RU2508206C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2010 |

|

RU2508207C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2471643C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2008 |

|

RU2457948C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2011 |

|

RU2537058C2 |

| РЕЗИНОВЫЙ ЭЛЕМЕНТ ДЛЯ ШИНЫ, СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОГО ЭЛЕМЕНТА И СПОСОБ ПОЛУЧЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2008 |

|

RU2466023C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА С РАДИАЛЬНЫМ ИЛИ КРОСС-КАРКАСОМ | 2013 |

|

RU2611450C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2008 |

|

RU2389612C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1999 |

|

RU2225792C2 |

Изобретение относится к конструкции протектора автомобильных шин. Пневматическая шина содержит резину протектора, включающую слои, каждый из которых сформирован намоткой внахлестку резиновой ленты. Резиновая лента в каждом слое содержит проводящую часть в продольном направлении шины и менее проводящую часть, где проводящую часть обматывают вокруг шины по меньшей мере один раз. В наиболее внешнем в радиальном направлении слое проводящая часть выходит на поверхность протектора на общую аксиальную ширину по меньшей мере 1,0 мм. В наиболее внутреннем в радиальном направлении слое проводящая часть выходит на радиально внешнюю поверхность таким образом, чтобы быть электрически соединенной с проводящей нижележащей структурой при общей аксиальной ширине по меньшей мере 1,0 мм. Между радиально смежными слоями проводящая часть радиально внешнего слоя смыкается с проводящей частью радиально внутреннего слоя при общей аксиальной ширине по меньшей мере 1,0 мм. Предпочтительно, резиновую ленту изготавливают в основном из обогащенной диоксидом кремния смеси. Технический результат - улучшение адгезии между витками для повышения долговечности протектора. 9 з.п. ф-лы, 15 ил.

1. Пневматическая шина, включающая:

резину протектора, расположенную на проводящей нижележащей структуре, причем проводящая нижележащая структура электрически соединяется с ободом колеса при установке шины на обод колеса, резину протектора, содержащую множество слоев, включая наиболее внутренний в радиальном направлении слой, радиально внутренняя поверхность которого электрически соединена с проводящей нижележащей структурой, и наиболее внешний в радиальном направлении слой, радиально внешняя поверхность которого определяет поверхность протектора, каждый из указанного множества слоев сформирован намоткой внахлестку резиновой ленты, где намотка резиновой ленты в каждом указанном слое содержит в продольном направлении ленты проводящую часть и менее проводящую часть, в каждом указанном слое проводящую часть обматывают вокруг шины по меньшей мере один раз, в наиболее внешнем в радиальном направлении слое проводящая часть выходит на поверхность протектора на общую аксиальную ширину WU по меньшей мере 1,0 мм, в наиболее внутреннем в радиальном направлении слое проводящая часть выходит на радиально внутреннюю поверхность таким образом, чтобы быть электрически соединенной с проводящей нижележащей структурой при общей аксиальной ширине WL по меньшей мере 1,0 мм и между любыми двумя радиально смежными слоями указанного множества слоев проводящая часть радиально внешнего слоя смыкается с проводящей частью радиально внутреннего слоя при общей аксиальной ширине WM по меньшей мере 1,0 мм.

2. Пневматическая шина по п.1, в которой в поперечном сечении шины, включающем ось вращения шины, проводящая часть по меньшей мере в одном из указанного множества слоев образует проводящую зону, непрерывную в аксиальном направлении шины.

3. Пневматическая шина по п.1, в которой в поперечном сечении шины, включающем ось вращения шины, проводящая часть по меньшей мере в одном из указанного множества слоев образует проводящие зоны, перемежающиеся менее проводящими зонами в аксиальном направлении шины, где менее проводящие зоны сформированы указанной менее проводящей частью.

4. Пневматическая шина по п.1, в которой суммарная указанная аксиальная ширина WU, WL и WM составляет не менее 3,0 мм.

5. Пневматическая шина по п.1, в которой указанная проводящая нижележащая структура представляет собой армирующий брекерный пояс протектора.

6. Пневматическая шина по п.1, в которой указанная проводящая нижележащая структура представляет собой слой, выполненный из проводящей резины, расположенной на армирующем брекерном поясе протектора.

7. Пневматическая шина по п.1, в которой указанная проводящая нижележащая структура представляет собой слой проводящей резины, сформированный намоткой внахлестку проводящей резиновой ленты на армирующий брекерный пояс протектора.

8. Пневматическая шина по п.1, в которой витки менее проводящих частей в соответствующих слоях выполнены из одинаковых резиновых смесей.

9. Пневматическая шина по п.1, в которой витки менее проводящих частей в соответствующих слоях выполнены по меньшей мере из двух различных резиновых смесей.

10. Пневматическая шина по п.1, в которой витки менее проводящих частей в соответствующих слоях выполнены из резиновых смесей, содержащих диоксид кремния и, возможно, сажу в меньшем количестве, чем диоксид кремния.

| US 2006042733 A1, 02.03.2006 | |||

| Устройство для влажно-тепловой обработки деталей одежды | 1984 |

|

SU1175992A2 |

| US 3607497 A, 21.09.1971 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2012-02-10—Публикация

2008-03-21—Подача