Уровень техники

1. Область изобретения

Настоящее изобретение относится к конверсии твердой биомассы в жидкое топливо и специальные химикаты.

Известно, что биомасса, в частности биомасса растительного происхождения, широко доступна и является потенциальным источником жидкого топлива и ценных химикатов. См., например, "Производство энергии из биомассы" (Energy production from biomass, by P. Mc.Kendry, Bioresource Technology, 83 (2002) p. 37-46) and (Coordinated development of leading biomass pretreatment technologies, by C.E.Wyman et al, Bioresource Technology, 96 (2005) 1959-1966).

Очищенные материалы биомассы, такие как растительные масла, крахмалы и сахара, могут почти полностью быть превращены в жидкое топливо, такое как биодизель (метиловый или этиловый эфиры жирных кислот) и этиловый спирт. Однако использование этих очищенных материалов биомассы как исходных материалов для жидкого топлива отвлекает драгоценные пищевые ресурсы от потребления животными и даже человеком. Это делает эти исходные материалы дорогими, а также встречает этические возражения.

Гораздо более желательно найти путь для конверсии непищевой биомассы в жидкое топливо и ценные химикаты, особенно, если эта непищевая биомасса в настоящее время не имеет экономического использования и поэтому считается "отходами". Примеры таких материалов биомассы включают сельскохозяйственные отходы, такие как багасса, солома, сухой корм для скота, шелуха зерна и т.п. Другие примеры включают отходы лесоперерабатывающей промышленности, такие как древесные стружки и древесные опилки из операций по заготовке леса или отходы бумаги и/или бумажных фабрик. Что имеют все эти материалы - так это то, что они содержат значительное количество лигноцеллюлозы и кристаллической целлюлозы, что делает их стойкими к химическому превращению и ферментации. Известно, что биомасса состоит из трех главных компонентов, являющихся лигнином, аморфной гемицеллюлозой и кристаллической целлюлозой, собранных в такой компактной манере, которая делает их менее доступными и поэтому менее склонными к химической и/или ферментативной конверсии.

2. Описание предшествующего уровня техники

Различные способы были предложены для того, чтобы конвертировать непищевую биомассу в жидкое топливо, корма и химикаты. Вообще говоря, эти способы относятся к одной из следующих категорий:

Гидротермическое повышение качества (ГПК); смотри ссылки:

"Способ производства жидкого топлива из биомассы" (Process for the production of liquid fuels from biomass, by Van den Beld et al., патент WO 02/20699 A1).

"Прогресс в прямом термохимическом сжижении биомассы 1983-1990" (Developments in direct thermochemical liquefaction of biomass 1983-1990, by D.C.Elliott et al., Energy & Fuels, 1991, 5, 399-410).

"Литературный обзор полупродуктов, образующихся во время тепловой водной деградации целлюлозы" (A literature survey of intermediate products formed during the thermal aqueous degradation of cellulose, Polym. Plast. Technology. Eng., 11, (2), 127-157 (1978)).

Пиролиз; смотри ссылку:

"Пиролиз древесины/биомассы для получения бионефти: критический Обзор" (Pyrolysis of Wood/Biomass for Bio-Oil: A critical Review, by D.Mohan et al., Energy & Fuels, 2006, 20, p.848-889).

Газификация (с последующим синтезом Фишера-Тропша).

"Химическая переработка в водной окружающей среде при высоком давлении - разработка катализаторов для газификации" (Chemical Processing in High-pressure Aqueous Environments Development of Catalysts for Gasification, by D.C.Elliott et al, Ind. Eng. Chem. Res., 1993, 32, 1542-1548).

Кислотный гидролиз

"Гидролиз материала биомассы" (Hydrolysis of biomass material, Schmidt et al., US 2002/0117167 A1.

Ферментация.

См., например, ссылку: "Обзор производства этилового спирта из мягкой древесины" (A review of the production of ethanol from softwood, by M.Galbe et al., Biomedical and Life Sciences, vol 59, no.6, September 2002).

Гидротермическое повышение качества (ГПК) относится к способам, посредством которых биомасса реагирует с жидкой водой при повышенной температуре (много больше 200°С) и давлении (50 бар или выше). Высокие температуры и давления, которые необходимы, чтобы получить подходящие скорости конверсии, делают эти процессы дорогими, требующими специального оборудования, работающего при высоком давлении, созданного из специальных металлических сплавов, которое на коммерческих заводах трудно эксплуатировать и которое имеет относительно быстрое время износа. Кроме того, продукты, полученные в процессах ГПК, трудно разлагаются из-за полимеризации и образования кокса, которые имеют место в преобладающих условиях реакции. Жидкие продукты, полученные процессами ГПК, имеют тенденцию быть очень кислотными и коррозийными, а также неустойчивыми.

Пиролиз обычно относится к процессам, выполняемым при высоких температурах (500-800°С) в отсутствие кислорода или с таким небольшим количеством присутствующего кислорода, что только небольшое окисление имеет место или никакого окисления не происходит. Образующиеся жидкие продукты имеют низкое качество, трудно разлагаются и имеют низкий рН, а также требуют длительной (гидро)обработки для того, чтобы повысить качество до качества транспортного топлива или исходного химического сырья.

Желательно разработать способ конверсии биомассы в намного более мягких условиях, чем условия, которые преобладают в обычных процессах ГПК и пиролиза, частично, чтобы избежать высокой стоимости оборудования, необходимого для работы в этих условиях, и частично также, чтобы избежать разложения продукта, имеющего место при этих более жестких условиях реакции.

Газификация биомассы с последующим синтезом Фишера-Тропша является по существу дорогим процессом, поскольку включает полное разрушение углеводородного материала и последующий синтез различных углеводородов. Этот путь включает сложную, многоступенчатую и поэтому дорогостоящую схему переработки.

Любой экономичный способ конверсии биомассы должен быть нацелен на сохранение химических структур, присутствующих в биомассе, настолько насколько возможно, до степени, совместимой с целью создания жидкого топлива. Полная схема должна быть простой и иметь низкие капитальные затраты и эксплуатационные расходы.

Ферментация способна к конверсии только относительно малой части доступной целлюлозы в биомассе, обычно порядка 40%. Процесс протекает медленно, требует 24 часа или больше на загрузку и функционирует лучше всего при низких отношениях твердого материала к жидкости. Соответственно процесс должен протекать в больших сосудах ферментации. Ферменты, используемые в этих процессах, дороги по сравнению со стоимостью химикатов, используемых в химических способах конверсии.

Кислотный гидролиз был предложен как предшественник ферментации. Целью является начальное разрушение лигноцеллюлозы, так, чтобы большая ее часть была доступна для последующей ферментации. Кислотный гидролиз выполняют при атмосферных условиях и при температурах ниже 100°С. Работа с большими количествами кислоты делает этот процесс непривлекательным, в особенности, потому, что кислота должна быть или удалена или нейтрализована перед стадией ферментации. Образующиеся соли неблагоприятно воздействуют на последующую ферментацию.

Есть потребность в дешевом способе, который способен конвертировать большую часть (лигно)целлюлозного материала, присутствующего в непищевой биомассе, в условиях, которые достаточно умеренны, чтобы избежать применения высотехнологичного оборудования и энергетических затрат и/или реального разложения продуктов конверсии.

Биомасса обычно представляет композит, включающий, главным образом, лигнин, аморфную гемицеллюлозу и кристаллическую целлюлозу, которые собраны в прочной компактной форме, которая вследствие недоступности устойчива к химическим обработкам, пропитке и растворению. Весьма желательно разработать средства, чтобы отделить эти три главных компонента от композита и обеспечить восприимчивость, которая позволит протекать химическим реакциям и последующим конверсиям. Наше изобретение обеспечивает средства для достижения этой цели, используя двухстадийный способ: а) разрушение-разъединение компонентов в пределах композита и проявление восприимчивости, b) реакции индивидуальных компонентов, соответственно используя физические, механические, тепловые и химические средства для эффективной конверсии в топлива и химикаты.

Сущность изобретения

Настоящее изобретение относится к способу конверсии биомассы в жидкое топливо, включающему стадии:

a) активации биомассы, чтобы сделать ее более восприимчивой к конверсии;

b) необязательно, добавления растворителя;

c) частичной конверсии активированной биомассы, чтобы образовать смесь солюбилизированного материала и неконвертированной биомассы;

d) конверсии неконвертированной биомассы из стадии с).

Вследствие активации, имеющей место на стадии а), которой, необязательно, содействует добавление растворителя (стадия b), стадия с), может быть выполнена в мягких условиях. В результате продукт, полученный на стадии с), в основном не разрушается. Неконвертированная биомасса из стадии с), в основном, подвергается второй конверсии на стадии d). Необязательно и предпочтительно, конвертированную биомассу, полученную на стадии с), удаляют из неконвертированной биомассы, прежде чем последняя будет подвергнута второй конверсии на стадии d). Если продукты конверсии из стадии с) сначала удаляют, стадия d) может быть выполнена при более жестких условиях, чем стадия с). В варианте стадии d) может предшествовать вторая стадия активации так, чтобы непрореагировавшая биомасса была более восприимчива к конверсии на стадии d).

Краткое описание чертежей

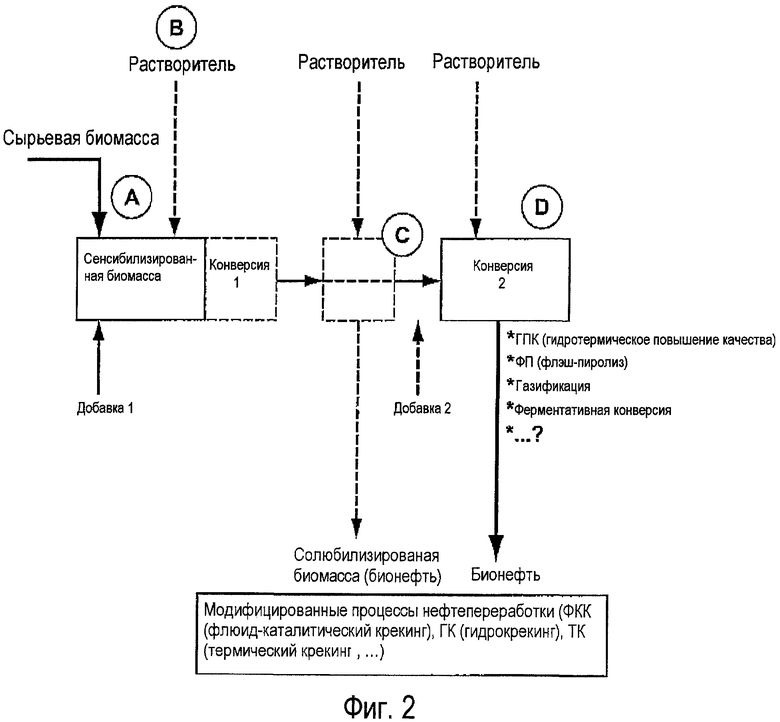

Фигура 1 является схематической диаграммой варианта способа по настоящему изобретению.

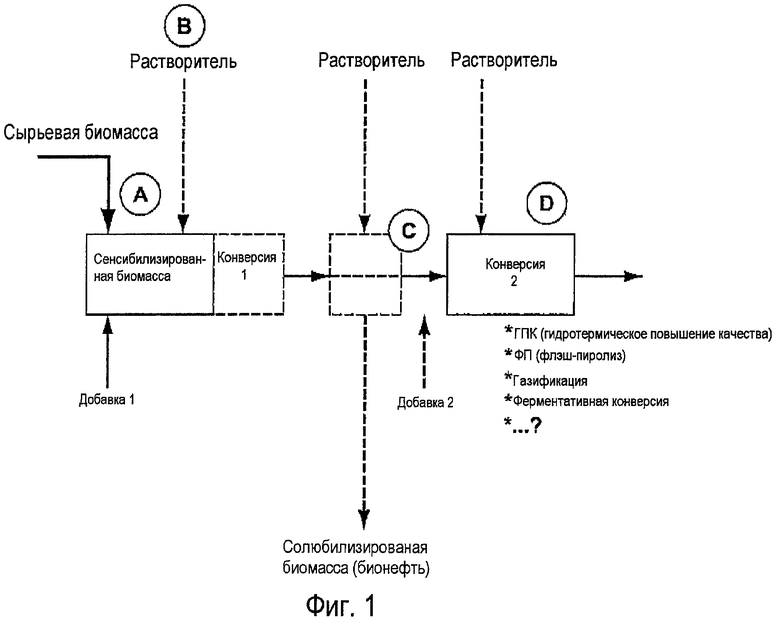

Фигура 2 является схематической диаграммой альтернативного варианта способа по настоящему изобретению.

Описание поясняющих вариантов

Следующее является описанием определенных вариантов по изобретению посредством примера.

Настоящее изобретение относится к способу конверсии биомассы в жидкое топливо, включающему стадии:

а) активации биомассы, чтобы сделать ее более восприимчивой к конверсии;

b) необязательно, добавления растворителя;

c) частичной конверсии активированной биомассы, чтобы образовать смесь солюбилизированного материала и неконвертированной биомассы;

d) конверсии неконвертированной биомассы из стадии с).

Способ обеспечивает общее преимущество требования менее жестких условий способа, чем, например, обычные способы ГПК или пиролиза. Соответственно способ более рентабелен и требует более простого, менее дорогого оборудования. Способ является также экологически более приемлемым и производит продукт более высокого качества и более подходящий для конверсии в топлива и химикаты.

Определенные варианты способа обеспечивают однородные, тщательно перемешанные смеси материала биомассы с растворителем и/или твердой и/или жидкой добавкой, которая обеспечивает преимущества для последующей конверсии.

В предпочтительном варианте материал биомассы сенсибилизируется. Поскольку сенсибилизированный материал имеет повышенную восприимчивость к гидротермической конверсии, сама гидротермическая конверсия может быть выполнена при более низких температуре и давлении, чем обычно используются для этого типа реакции.

Есть различные пути, которыми материал-носитель энергии на основе углерода может сенсибилизироваться перед стадией самой гидротермической конверсии.

Один способ включает частицы материала-носителя энергии на основе углерода и покрытие этих частиц более малыми частицами каталитического материала. Покрытые частицы подвергают термообработке, во время которой материал-носитель энергии становится сенсибилизированным. Этот процесс раскрыт подробно в нашей одновременно поданной заявке на патент, названной "Предварительная обработка измельченного материала-носителя энергии на основе углерода", раскрытия которого включены здесь посредством ссылки.

Другой способ сенсибилизации материала-носителя энергии на основе углерода является подходящим для материалов-носителей энергии, которые содержат полимер фотосинтетической природы. В этом процессе малые частицы неорганического материала внедрены в полимерный материал фотосинтетической природы. Этот способ раскрыт подробно в нашей одновременно поданной заявке на патент, названной "Способ создания полимерного материала фотосинтетической природы, включающего измельченный неорганический материал", раскрытия которого включены здесь посредством ссылки.

Еще один способ сенсибилизации материала-носителя энергии на основе углерода включает стадию контактирования материала-носителя энергии на основе углерода с продуктами реакции, полученными на стадии b) способа по настоящему изобретению. Следует отметить, что в начальный момент никакой продукт реакции не доступен. Поэтому на данной стадии материал-носитель энергии на основе углерода может сенсибилизироваться некоторым другим методом. Также возможно начать реакцию с несенсибилизированным материалом и выполнить стадию гидротермической конверсии в обычных условиях температуры и давления.

Например, реакция может быть начата при температуре до 370°С и давлении приблизительно 200 бар или предпочтительно перегретым паром ("сухой пар"), производя продукт реакции, который является фактически подходящим для смешивания с материалом-носителем энергии на основе углерода с целью сенсибилизации. Как только достаточно продукта реакции образуется, чтобы проводить реакцию с непрерывной поставкой сенсибилизированного материала, условия гидротермической конверсии затем могут быть изменены до температуры меньше 300°С и давлении меньше 50 бар.

В дальнейшем предпочтительном варианте стадия сенсибилизации а) включает стадию колебаний рН материала-носителя энергии в, по меньшей мере, 4 единицы рН. В одном варианте колебание рН производят сначала экспонированием материала-носителя энергии на основе углерода при рН меньше, чем 6, и увеличивая рН до больше чем 8 при условии, что изменение рН будет, по меньшей мере, 4 единицы рН. Например, если кислотный рН 6, рН увеличивают до, по меньшей мере, 10; если кислотный рН 5, рН увеличивают до, по меньшей мере, 9; и т.д.

В дополнительном варианте колебание рН производят сначала экспонированием материала-носителя энергии на основе углерода при рН больше чем 8 и понижая рН до меньше чем 6 при условии, что изменение рН будет, по меньшей мере, 4 единицы рН. Например, если щелочной рН 8, рН понижают до 4 или меньше; если щелочной рН 9, рН понижают до 5 или меньше; и т.д.

В особенно предпочтительном варианте колебание рН включает стадии сначала экспонирования материала-носителя энергии на основе углерода при рН меньше чем 3 и увеличивая рН до больше чем 6.

Обычно колебание рН производят соответствующим добавлением к материалу-носителю энергии на основе углерода водного раствора кислоты или основания. Подходящие кислоты включают неорганические кислоты, в частности, сильные неорганические кислоты, такие как соляная кислота, азотная кислота и серная кислота. Органические кислоты также пригодны, в частности, органические кислоты такие как кислоты, которые могут быть произведены в последующей гидротермической конверсии материала-носителя энергии на основе углерода из-за их большой доступности в месте, где способ выполняют, и их совместимости с другими стадиями способа.

Подходящие основания включают неорганические материалы, в частности, недорогие неорганические материалы, такие как карбонат калия, кальцинированная сода, каустическая сода и известь.

Последовательные прибавления кислоты и основания (или основания и кислоты) к материалу-носителю энергии приводят к присутствию соли. Вообще гогворя, соль не мешает последующей реакции гидротермической конверсии. Гидротермическая конверсия обычно приводит к жидкому продукту, включающему фазу, обогащенную водой, и фазу, обогащенную углеводородом, причем фактически вся соль присутствует в фазе, обогащенной водой. Соль может быть регенерирована из фазы, обогащенной водой, любым подходящим способом.

В предпочтительном варианте соль внедряется в материал-носитель энергии на основе углерода в форме маленьких кристаллов. Это производят, изменяя условия таким образом, что соль, присутствующая в растворе, осаждается. В общем, нежелательно, чтобы кристаллы соли осаждались на внешней поверхности частиц материала-носителя энергии. Поэтому избыточную жидкость сначала отфильтровывают, оставляя материал-носитель энергии, пропитанный солевым раствором. Затем условия изменяют, чтобы вызвать осаждение соли в пределах частиц материала-носителя энергии. Это изменение условий может быть чем-нибудь, что вызывает осаждение определенной соли, и может включать, например, изменение температуры, изменение рН, испарение растворителя (который, в большинстве случаев, является водой), и комбинации таких факторов.

Кристаллы соли, внедренные в частицы материала-носителя энергии, имеют тенденцию разрушать или открывать эти частицы, таким образом внося вклад в требуемую сенсибилизацию материала-носителя энергии для последующей гидротермической обработки.

В дополнительном варианте биомассу предварительно обрабатывают следующим образом в процессе, включающем стадии:

a) обеспечения материала биомассы в форме частиц;

b) получения пульпы измельченного материала биомассы и растворителя;

c) введения в пульпу измельченного, нерастворимого неорганического материала.

Соответственно источником полимерного материала является форма отходов сельскохозяйственного или лесообрабатывающего производства. Примеры включают багассу, жмых сахарной свеклы, мелкую солому, хлопковый пух, стебли кукурузы, початки кукурузы, древесные стружки, опилки, древесную кору, травы и т.п.

Для способа по изобретению полимерный материал поставляют в измельченной форме, предпочтительно имеющей средний диаметр частицы меньше 3 мм, предпочтительно в интервале от 0,1 до 1 мм. В общем, этот измельченный материал получают из больших частиц разными методами, такими как размалывание, толчение, распыление и т.п. Однако было найдено, что способ по настоящему изобретению пригоден для использования с относительно грубо измельченным полимерным материалом, так что эта стадия уменьшения величины частиц может быть опущена. Например, древесные стружки, такие как производятся, когда деревья пилят цепной пилой, могут использоваться в этом процессе без дальнейшего уменьшения величины частиц.

Измельченный полимерный материал смешивают с растворителем, чтобы образовать пульпу. Смешивание может быть выполнено любой подходящей мешалкой, такой как спиральная мешалка, лопастная мешалка, шнековая мешалка и т.п. Может быть желательно использовать форму смешивания с высоким сдвигом.

Поскольку желательно работать с низкими затратами, во многих случаях вода является предпочтительным растворителем. Однако другие растворители могут быть доступными при низких затратах из других стадий способа конверсии. Например, если способ по настоящему изобретению совмещен с процессом ферментации, этиловый спирт может быть весьма доступен по низкой цене. Кроме того, продукт реакции способа по настоящему изобретению включает жидкую фазу, которая может быть разделена на водную фазу и органическую фазу. Водная фаза включает воду и растворимые в воде органические соединения. Эта водная фаза может использоваться как растворитель для приготовления пульпы по стадии b), применяя или нет предварительное удаление содержащихся там органических соединений.

Нерастворимый неорганический материал, который вводят в пульпу на стадии с), является предпочтительно щелочным материалом. Даже более предпочтительными являются слоистые материалы или термически обработанные формы слоистых материалов.

Слоистый материал выбирают из группы, состоящей из смектитов, анионных глин, слоистых гидроксисолей и их смесей. Высоко предпочтительными являются анионные Мg-Аl- и Ca-Al-глины.

Термически обработанные слоистые материалы являются слоистыми материалами, выбранными из вышеупомянутой группы, которые термически обрабатывали при температуре в интервале приблизительно 300-900°С.

Частицы, содержащие (термически обработанный) слоистый материал, могут дополнительно включать другие материалы. Примерами таких других материалов являются обычные компоненты катализаторов, такие как оксид кремния, оксид алюминия, алюмосиликаты, диоксид циркония, диоксид титана, оксид бора, каолин, выщелоченный кислотой каолин, деалюминированный каолин, бентонит, (модифицированные или допированные) фосфаты алюминия, цеолиты (например, цеолит X, Y, REY, USY, RE-USY или ZSM-5, цеолит бета, силикалиты), фосфаты (например, мета- или пирофосфаты), сорбенты, наполнители и их комбинации.

Предпочтительно, частицы также содержат металлы, такие как W, Mo, Ni, Co, Fe, V и/или Се. Такие металлы могут ввести функцию гидроочистки в частицы (особенно W, Mo, Ni, Со и Fe) или усилить удаление сера- и/или азотсодержащих соединений (Zn, Се, V).

Частицы могут быть отработанным (остатки) катализатором флюид-каталитического крекинга (ФКК), содержащим (термически обработанный) слоистый материал. Это было бы очень выгодно, поскольку включает повторное использование отработанного материала. Отработанный катализатор может быть размолот или размельчен в более мелкие частицы, таким образом увеличивая их дисперсность.

Твердые частицы, содержащие (термически обработанный) слоистый материал, предпочтительно, имеют высокую доступность, таким образом, будучи менее уязвимыми для закупорки во время процесса.

Измельченный неорганический материал соответственно имеет средний диаметр частицы в интервале от 1 до 500 микрометров, предпочтительно от 10 до 150 микрометров.

Следующие материалы являются примерами определенных слоистых материалов, пригодных для использования в настоящем процессе.

Смектит

Смектиты являются 2:1 глинистыми минералами, которые несут заряд решетки и характерно набухают, когда сольватируются водой и спиртами. Слои отрицательно заряжаются. Между слоями оказываются катионы. Примерами смектитов являются монтмориллонит и сапонит, которые являются Мg-, Аl- и Si-содержащими смектитами.

Природные или синтетические смектиты могут использоваться. Способ получения Мg-, Аl- и Si-содержащих смектитов раскрыт в патенте WO 01/12319. Термообработка, например прокаливание при температурах в интервале 300-900°С, приводит к образованию активированных смектитных глин.

Анионная глина

Анионные глины являются слоистыми структурами, соответствующими общей формуле

[Мm 2+ Мn 3+ (OH)2m+2n.] (Xn/z z-). bH2O

в которой М2+ является двухвалентным металлом, М3+ является трехвалентным металлом, м и n имеют значения такие, что m/n=1-10, предпочтительно 1-6 и b имеет значение в интервале от 0 до 10, обычно значение 2-6 и часто значение приблизительно 4. Х анион с валентностью z, такой как СО3 2-, ОН- или любой другой анион, обычно присутствующий в промежуточных слоях анионных глин. Более предпочтительно, что m/n должно иметь значение 2-4, более конкретно, значение, близкое к 3.

В предшествующей технологии анионные глины также упоминаются как слоистые двойные гидроксиды и материалы, подобные гидроталькиту.

Анионные глины имеют кристаллическую структуру, состоящую из положительно заряженных слоев, создающих определенную комбинацию гидроксидов металлов, между которыми имеются анионы и молекулы воды. Гидроталькит является примером природной анионной глины, в которой Аl - трехвалентный металл, Мg - двухвалентный металл и карбонат является преобладающим присутствующим анионом. Меикснерит является анионной глиной, в которой Аl - трехвалентный металл, Мg - двухвалентный металл и гидроксил является преобладающим присутствующим анионом.

В анионных глинах, подобных гидроталькиту, бруситоподобные главные слои создают октаэдры, чередующиеся с промежуточными слоями, в которых распределены молекулы воды и анионы, более конкретно, карбонат-ионы. Промежуточные слои могут содержать анионы, такие как NO3 -, ОН-, Cl-, Br-, I-, SO4 2-, SiO3 2-, CrO4 2-, ВО3 2-, МnO4 -, НGаО3 2-, HVO4 2-, ClO4 -, ВО3 2-, столбчатые анионы, такие как V10O28 6- и Mo7O24 6-, монокарбоксилаты, такие как ацетат, дикарбоксилаты, такие как оксалат, алкилсульфонаты, такие как лаурилсульфонат.

После термообработки при температуре выше приблизительно 200°С анионные глины преобразуются в так называемые твердые растворы, то есть смешанные оксиды, которые способны перегидратироваться в анионные глины. При более высоких температурах, выше приблизительно 800°С, образуются структуры типа шпинель. Они не способны перегидратироваться в анионные глины.

Термически обработанная анионная глина, которая может присутствовать в твердых частицах, которые будут использоваться в способе по настоящему изобретению, может быть твердым раствором или материалом типа шпинель.

Для цели настоящего изобретения различные типы (термически обработанных) анионных глин являются подходящими. Примеры подходящих трехвалентных металлов (М3+), присутствующих в (термически обработанной) анионной глине, включают Аl3+, Ga3+, ln3+, Bi3+, Fe3+, Сr3+, Со3+, Sc3+, La3+, Се3+ и их комбинации. Подходящие двухвалентные металлы (M2+) включают Мg2+, Са2+, Ва2+, Zn2+, Мn2+, Со2+, Мо2+, Ni2+, Fe2+, Sr2+, Сu2+ и их комбинации. Особенно предпочтительными анионными глинами являются анионные Мg-Аl- и Ca-Al-глины.

Подходящие анионные глины могут быть получены любым известным способом. Примерами являются соосаждение растворимых солей двухвалентных и трехвалентных металлов и суспензионные реакции между нерастворимыми в воде соединениями двухвалентных и трехвалентных металлов, например оксидами, гидроксидами, карбонатами и гидроксикарбонатами. Последний способ обеспечивает дешевый путь к анионным глинам.

Слоистые гидроксисоли (СГС)

Гидроксисоли металлов (СГС) отличаются от анионных глин тем, что они содержат только двухвалентные металлы, тогда как слоистые двойные гидроксиды содержат как двухвалентный, так и трехвалентный металл.

Примером СГС является гидроксисоль двухвалентного металла согласно следующей идеализированной формуле: [(Me2+, М2+)2(ОН)3]+(Xn-)1/n], в которой Me2+ и М2+ могут быть одинаковыми или различными ионами двухвалентных металлов, и Хn- является анионом, отличным от ОН-. Другой пример СГС имеет общую формулу [(Ме2+, M2+)5(ОH)8]2+(Хn-)2/n],

в которой Ме2+ и М2+ могут быть одинаковыми или различными ионами двухвалентных металлов, и Х является анионом, отличным от ОН-.

Если СГС содержит два различных металла, отношение относительных количеств этих двух металлов может быть близко к 1. Альтернативно, это отношение может быть гораздо выше, что означает, что один из металлов преобладает над другим. Важно оценить, что эти формулы идеальны и что практика поддерживает полную структуру, хотя химический анализ может указать на составы, не удовлетворяющие идеальной формуле.

Примерами подходящих слоистых гидроксисолей с одним типом металла являются Zn-СГС (например, Zn5(ОН)8(X)2, Zn4(ОН)6Х, Zn5(OH)6(Х)2-2Н2O, Zn3(ОН)4(Х)2), Со-СГС (например, Со2(ОН)3Х), Ni-СГС (например, Ni2(ОН)3Х), Мg-СГС (например, Мg2(ОН)3Х), Fe-СГС, Мn-СГС и La-CГC (La(ОН)2NО3). Примерами подходящих слоистых гидроксисолей, включающих два или больше различных типов металлов, являются Zn-Cu-СГС, Zn-Ni-СГС, Zn-Co-CTC, Fe-Co-СГС, Zn-Mn-СГС, Zn-Fe-CTC, Ni-Cu-СГС, Cu-Co-СГС, Cu-Mg-СГС, Cu-Mn-СГС, Fe-Co-CГC, Ni-Co-СГС, Zn-Fe-Co-СГС, Mg-Fe-Co-СГС и Ni-Cu-Со-СГС. Особенно предпочтительными слоистыми гидроксисолями являются Zn-Mn-СГС и Zn-Fe-СГС.

Примерами подходящих анионов промежуточного слоя Хn- являются NО3 -, ОН-, Cl-, Br-, I-, SO4 2-, SiO3 2-, CrO4 2-, ВО3 2-, МnO4 -, НGаО3 2-, HVO4 2-, CIO4 -, ВО3 2-, столбчатые анионы, такие как V10O28 6- и Мo7O24 6-, монокарбоксилаты, такие как ацетат, дикарбоксилаты, такие как оксалат, алкилсульфонаты, такие как лаурилсульфонат.

СГС, подвергнутые обмену с (би)карбонатами или органическими анионами, обеспечивают преимущество такое, что при прокаливании анион будет распадаться, таким образом увеличивая пористость и площадь поверхности СГС.

Подходящие способы получения слоистых гидроксисолей включают реакцию металлического оксида с растворенной солью металла (см. Inorg. Cheia., 32 (1993) 1209-1215) и соосаждение из растворов солей металлов (см. J. Solid. State Chem., 148 (1999) 26-40 and J. Mater. Chem., 1 (1991) 531-537). После получения СГС анионы промежуточного слоя могут быть обменены, если желательно, в соответствии с обычной методикой ионного обмена.

При термообработке СГС при температуре выше 300°С образуются оксиды металлов или смешанные оксиды металлов.

Дополнительный способ включает использование экструдера и/или месильной машины. Перемешивание очень подходит, чтобы обеспечить однородное и тщательное перемешивание и обеспечить протекание реакций, в то время как экструзия обеспечивает высокосдвиговую механическую обработку материалов, которая помогает растворению композитов биомассы и облегчает перенос материалов. Особенно предпочтительным является применение шнекового экструдера здесь, потому что позволяет работать при высоком давлении, не требуя дорогого оборудования.

Следует понимать, что стадия перемешивания может быть объединена с процессом уменьшения размера частиц материала биомассы. Например, размол на шаровой мельнице или размол биомассы в присутствии измельченного твердого материала будут приводить к тщательно перемешанной смеси биомассы и измельченного твердого материала.

Если сосредоточиться теперь на использовании экструдера и/или месильной машины с целью активации биомассы, то способ можно эксплуатировать при повышенной температуре. Много шнековых экструдеров снабжены кожухом нагревания, через который может циркулировать пар или нагретое масло. Также возможно впрыскивать пар на форсунки, расположенные в предопределенных местах барабана. Паровая инжекция обеспечивает совместное действие нагревания биомассы и добавления растворителя (воды).

Давление в экструдере определяется вязкостью массы в пределах экструдера, конструкцией шнека в пределах экструдера (например, конический шаг шнека обеспечивает более высокое давление, чем постоянный шаг шнека) и конструкцией перфорированной пластины в выпускном отверстии экструдера. Противодавление, обеспечиваемое этой пластиной, является функцией количества открытой площади относительно количества закрытой площади, с более низким отношением открытой площади к закрытой площади, обеспечивающим большее противодавление.

Если единственный проход через экструдер не обеспечивает достаточное смешивание, два или больше экструдера могут быть установлены последовательно, или материал может быть подвергнут двум или больше проходам через один экструдер. Точно так же производительность установки может быть легко увеличена путем работы двух или более экструдеров параллельно.

Подходящие растворители для использования на стадии b) включают воду, спирты (в частности, этиловый спирт и глицерин), бионефть или другие продукты из последующей конверсии биомассы, жидкие кислоты, водные растворы кислот и оснований, жидкий СO2 и т.п. Вода является предпочтительным растворителем в большинстве применений из-за ее доступности, низкой цены и легкости в обращении. Жидкости, которые производятся во время последовательной конверсии биомассы, также легко доступны и более предпочтительны по этой причине.

Подходящие твердые материалы для использования на стадии а) включают твердые кислоты и основания, соли, минералы, глины, слоистые материалы и т.п. Предпочтительными являются твердые материалы, имеющие каталитические свойства. Примеры включают оксиды металлов, гидроксиды металлов, оксиды, гидроксиды, карбонаты, гидроксикарбонаты щелочных и щелочноземельных металлов, гидроталькитподобные материалы и т.д. Как было отмечено ранее, может быть желательно добавлять несколько твердых материалов к биомассе или комбинацию одного или более твердых материалов и одного или более растворителей.

При перемешивании и/или размалывании биомассы с твердым неорганическим измельченным материалом возможно образование сокристаллов способного кристаллизоваться компонента биомассы (например, целлюлозы) и неорганического материала. Образование таких сокристаллов может быть подтверждено картиной дифракции рентгеновских лучей, показывающей кристаллическую структуру, которая отличается от кристаллической структуры исходного материала биомассы и отличается также от кристаллической структуры неорганического материала. (См. ссылку: "Механохимия и образование сокристаллов: влияние растворителя на кинетику реакции" (Ning Shan, Fumio Toda and William Jones, Mechanochemistry and co-crystal formation: effect of solvent on reaction kinetics", Chem. Commun., 2002, 2372-2373).

Точно так же возможно добавлять предшественники неорганических твердых частиц, вынуждая их твердеть или даже кристаллизоваться во время процесса смешивания. Например, определенные неорганические твердые частицы могут осаждаться из раствора в ответ на повышение температуры или изменение рН. Увеличение температуры может быть произведено в месильной машине нагреванием барабана или впрыском пара. Изменение рН может быть вызвано впрыском раствора кислоты или основания. Точно так же кристаллизация аморфных материалов может быть вызвана увеличением температуры смеси.

Как упомянуто выше, добавление растворителя является необязательным. Например, во многих случаях вода является растворителем выбора. Много форм непищевой биомассы содержат достаточные количества воды для настоящей цели, устраняя потребность в добавлении дополнительного растворителя. Может даже быть желательно удалять воду во время стадии активации. Это может, например, быть достигнуто нагреванием биомассы до температуры выше 100°С и выпуская пар через клапаны, расположенные вдоль барабана экструдера, если экструдер используется в процессе.

Во многих случаях стадия с) конверсии начинается, в то время как активированная биомасса все еще перерабатывается в месильной машине или экструдере или там и там. Если этот процесс не заканчивается в месильной машине, активированная биомасса может быть переработана далее во второй месильной машине, или она может быть подвергнута второму проходу через первую месильную машину. Альтернативно, биомасса может быть переведена в другую технологическую установку, чтобы закончить стадию с). Подходящим примером такой установки является фильтр-пресс, который может работать при желательных условиях температуры и давления.

Наиболее предпочтительно, чтобы жидкие продукты, возникающие на стадии с), были отделены от непрореагировавшей биомассы. Цель этого разделения двойная. Во-первых, оно уменьшает массу материала, который должен быть подвергнут дальнейшей конверсии на стадии d), что делает работу стадии d) более эффективной. Во-вторых, разделение позволяет избежать подвергания жидких продуктов конверсии на стадии с) последующему процессу конверсии, избегая разложения жидкого продукта в дальнейшей переработке.

В определенном варианте часть первой конверсии имеет место в фильтр-прессе в условиях повышенных температуры и давления. Это может быть достигнуто загрузкой активированной биомассы в фильтр-пресс и впрыском пара, чтобы повысить как температуру, так и давление. После того как эта первая стадия конверсии заканчивается, фильтр-пресс разгерметизируют над фильтрующей средой, такой как фильтрующая ткань или сито, и продукт реакции разделяют на жидкий поток фильтрата и отжатый осадок. Жидкий поток включает растворитель и жидкий продукт конверсии, так же как тонкие частицы неконвертированной биомассы. Отжатый осадок включает неконвертированную биомассу, сохраненный растворитель и жидкий продукт реакции.

Как используется здесь, термин "неконвертированная биомасса" относится к биомассе, которая не была превращена в жидкий продукт на стадии с). Термин включает материал биомассы, который не подвергся никакой химической конверсии. Термин также включает биомассу, которая подверглась некоторой конверсии, но недостаточной, чтобы образовать жидкость. Например, целлюлоза, возможно, была преобразована в целлюлозу более низкой средней молекулярной массы, но все еще была твердой. Это считалось бы "неконвертированной биомассой" в значении этого термина, как он используется здесь. Такой материал может также быть "активированной неконвертированной биомассой", если его молекулярный вес снижается, и/или его макро- и/или микроструктура изменилась, в некотором отношении, которое делает его более восприимчивым для конверсии в жидкий продукт на стадии d). Неконвертированная биомасса может находиться в форме макрочастиц, и частицы неконвертированной биомассы могут содержать частицы органического или неорганического материала, который может обладать каталитическими свойствами.

В частном воплощении жидкость может быть отделена от остающихся твердых частиц нанофильтрацией или мембранным разделением. Вместо методики фильтрации может использоваться экстрактивное разделение.

Неконвертированная биомасса из стадии с) содержит компонент биомассы, который иногда упоминается как «упорная целлюлоза». Это - часть целлюлозы, которая легко не превращается в мягких условиях. В зависимости от источника биомассы эта упорная целлюлоза может быть преимущественно лигнином или кристаллической целлюлозой или тем и другим.

Неконвертированная целлюлоза подвергается процессу второй конверсии на стадии d). Если жидкий продукт конверсии на стадии c) удаляют из неконвертированной биомассы перед стадией d), эта вторая конверсия может быть выполнена при более жестких условиях, чем первая конверсия, без риска разложения продуктов реакции, которые уже образовались. Например, неконвертированная биомасса может быть подвергнута обычным процессам ГПК или пиролиза.

В предпочтительном варианте способа по настоящему изобретению неконвертированная биомасса активируется до стадии d) так, что стадия d) может быть проведена при менее жестких условиях, чем предшествующие процессы ГПК или пиролиза. Во многих случаях неконвертированная биомасса из стадии с) уже активирована, например, потому что неорганические измельченные материалы, добавленные на стадии а), переносятся неконвертированной биомассой на стадию d). Неконвертированная биомасса может также быть активирована в результате частичной конверсии на стадии с), недостаточной, чтобы сделать биомассу жидкой, но достаточной, чтобы сделать ее более восприимчивой к дальнейшей конверсии.

Любой способ конверсии пригоден для использования на стадии d). ГПК и пиролиз были уже упомянуты; по желанию, эти процессы проводятся при условиях настолько мягких, насколько разрешает активация биомассы. Газификация может быть желательным выбором, например, чтобы создать газообразное топливо для соответствия тепловым требованиям полного процесса. В некоторых случаях активированная неконвертированная биомасса может быть конвертирована в этиловый спирт ферментацией.

В большинстве случаев обе стадии с) и d) производят смесь жидких соединений производных биомассы, совместно называемую "бионефть". Эта бионефть может быть конвертирована в соответствующее жидкое транспортное топливо в модифицированных процессах нефтеперерабатывающего завода, таких как флюид-каталитический крекинг, гидроконверсия, термическая конверсия и т.п. В этих процессах бионефть может быть единственным исходным сырьем, или она может быть смешана с обычным исходным сырьем на основе сырой нефти.

В другом варианте стадию а) активации проводят в агрегате месильная машина - экструдер в присутствии неорганического твердого тела, например, оксида или гидроксида щелочного или щелочноземельного металла, и продукт стадии с) гидротермически обрабатывают на стадии d). Неорганический материал, который однородно смешан на стадии а) - стадии b) и, таким образом, наиболее эффективно диспергирован, присутствует в стадиях с) и/или d) в тесном контакте с неконвертированной биомассой, что приводит к эффективной конверсии. Указанные твердые частицы могут обладать каталитическими свойствами, что далее усиливает способ конверсии.

В другом варианте неорганическая добавка, вводимая на стадии а), может быть просто теплоносителем, таким как, например, песок, глина или минерал, руда или почва, которые могут иметь также каталитические свойства. В этом случае продукт стадии с) может быть подвергнут конверсионному процессу пиролиза. Преимущество этого способа состоит в том, что здесь теплоноситель находится в близком и тесном контакте с биомассой в диспергированной форме.

В другом варианте активация на стадии а) может включать добавление кислоты или основания, которые с помощью теплоты и/или пара разрушают компактную структуру композита биомассы, делая ее более восприимчивой к последующей конверсии, например, кислотному гидролизу и/или ферментативной конверсии.

В другом варианте биомассу на стадии а), содержащую воду и, необязательно, добавку, нагревают выше 100°С при механической обработке, так что воде позволяют испариться.

В другом варианте биомассу механически перерабатывают в присутствии других углистых материалов, таких как уголь, лигнит, битуминозные пески и сланец, на стадиях а) и b) необязательно с добавлением добавок, за которыми следует газификация неконвертированных материалов.

В другом варианте формованные тела, произведенные на стадии а), b) и/или с), содержащие необязательную добавку, могут быть термически обработаны, чтобы вызвать дальнейшее растворение биомассы, и затем обработаны ферментами.

В другом варианте формованные тела, произведенные на стадии а), b) и/или с), содержащие необязательную добавку, могут быть гидротермически обработаны, чтобы вызвать дальнейшее растворение биомассы, и затем обработаны ферментами.

В другом варианте биомассу тщательно смешивают с добавкой в шаровой мельнице, размалывая компоненты вместе с получением активированной биомассы. Необязательно, жидкий растворитель может быть добавлен.

В другом варианте биомассу размалывают с добавкой в псевдоожиженном и/или фонтанирующем слое. Необязательно, жидкий растворитель может быть добавлен.

В другом варианте неконвертированную биомассу стадии с), которая, во многих случаях, по-видимому, является волокнистым кристаллическим целлюлозным компонентом биомассы, покрытым добавкой, конвертируют в парафины, пригодные для дизельных топлив.

В другом варианте волокнистую кристаллическую целлюлозу, покрытую каталитически активной добавкой, конвертируют в дизельное топливо, согласно или подобно схеме реакций, предложенной Huber и др., см.: G.W.Huber, J.N.Chheda, C.J.Barrett, J.A.Dumesic, Science, 308 (2005) 1446.

В другом варианте неконвертированную биомассу стадии с), которая часто, по-видимому, является волокнистой кристаллической целлюлозой, покрытой добавкой, конвертируют в материалы, пригодные для бумаги, картона или строительных материалов.

В другом варианте неконвертированный материал (главным образом, кристаллическая целлюлоза) конвертируют в транспортное топливо воднофазным реформингом, как предложено Huber и др., см.: G.W.Huber, J.N.Chheda, C.J.Barrett, J.A.Dumesic, Science, 308 (2005) 1446.

В другом варианте солюбилизированный материал конвертируют в транспортное топливо воднофазным реформингом, как предложено Huber и др., см.: G.W.Huber, J.N.Chheda, C.J.Barrett, J.A.Dumesic, Science, 308 (2005) 1446.

В другом варианте неконвертированный материал стадии b) и/или с) сначала подвергают действию электромагнитной и/или ультразвуковой энергии, необязательно, в присутствии полярного растворителя, такого как этиловый спирт. После этой обработки, таким образом, активированный материал конвертируют любым из вышеупомянутых способов.

В другом варианте неконвертированный материал стадии b) и/или с), который включает материал, восприимчивый к поглощению электромагнитного излучения, сначала подвергают действию электромагнитного излучения, необязательно, в присутствии полярного растворителя, такого как этиловый спирт. После этой обработки, таким образом, активированный материал конвертируют любым из вышеупомянутых способов.

В другом варианте неконвертированный материал стадии b) и/или с) сначала подвергают тщательному перемешиванию с добавкой, необязательно, в присутствии растворителя, такого как этиловый спирт. После этой обработки, таким образом, активированный материал конвертируют любым из вышеупомянутых способов.

Таким образом, изобретение было описано в отношении определенных вариантов, обсужденных выше. Следует отметить, что эти варианты восприимчивы к различным модификациям и альтернативным формам, известным специалистам в данной области техники.

Пример 1

Древесные опилки получали неоднократным распилом строительного леса циркулярной пилой. Оцененные по виду опилки были преимущественно подобны стержню по форме и имели средний больший размер частицы приблизительно 1-2 мм и малый размер частицы приблизительно 0,5 мм.

Эксперименты выполняли в стеклянных пробирках на 2 мл, способных выдерживать давления на стенки сверх 10 бар. Пробирки снабжали бакелитовыми пробками, которые были оборудованы манометрами для того, чтобы контролировать давление в пробирках. Пробирки снабжали магнитными мешалками и нагревали в масляной бане. Во всех экспериментах масляную баню поддерживали при 180°С. Давление в пробирках было 10 бар, соответствуя температуре в пробирках 180°С.

Гидроталькит ("ГТК") от Aldrich, который является гидроксикарбонатом магния-алюминия формулы Мg6Аl2(СО3) (ОН)16×4Н2O, CAS номер 11097-59-9, прокаливали на воздухе в течение 1 часа при 650°С.

В одной из 2-мл пробирок взвешивали 90 мг древесных опилок, 21 мг прокаленного ГТК и 1390 мг дистиллированной H2O. Смесь нагревали при 180°С при перемешивании в течение 1 часа (образец В1).

В сравнительном примере отдельный образец опилок из того же самого источника нагревали в дистиллированной воде при перемешивании в течение 1 часа при 180°С в отсутствие ГТК или любых других добавок (образец А2).

Во втором примере по изобретению непрокаленный образец (21g) ГТК перемешивали с 89 мг опилок и 1440 мг дистиллированной воды и нагревали при перемешивании при 180°С в течение 1 часа (образец В2).

Обработанные образцы опилок оценивали визуально на процент сжижения и сравнили под оптическим микроскопом с необработанным образцом опилок (образец Al).

Результаты приведены в следующей таблице:

Результаты указывают, что компоненты гемицеллюлоза и лигнин опилок полностью сжижались в эксперименте В1, но что большая часть кристаллической целлюлозы оставалась твердой. Непрокаленный образец гидроталькита (эксперимент В2) был, очевидно, гидрофобный. Частицы могут быть покрыты органическим материалом, таким как стеариновая кислота, что часто делается, чтобы сделать частицы совместимыми с синтетическими полимерными материалами. Прокаливание делало гидроталькит более эффективным, потому что материал был гидрофильным после прокаливания. Кроме того, как известно, прокаливание делает слоистые материалы, такие как ГТК, более каталитически активными.

Эксперименты повторены с частицами каолина, бентонита, монтмориллонита, Zn-СГС и смешанного оксида металла ZnO/FeO соответственно. Получены подобные результаты.

Пример 2

Материал биомассы, сделанный из древесины белой сосны, размолотый до среднего размера частиц 500 микрометров, диспергировали в растворе, содержащем Мg(NО3)2 и Аl(NО3)3. Мольное отношение Мg/Аl для этого раствора 3. Полученную суспензию перемешивают тридцать минут, чтобы позволить максимальное проникновение раствора в частицы древесины. Избыточный раствор отфильтровывают и полученный влажный материал биомассы снова суспендируют в растворе гидроксида натрия, так что конечный рН составляет 9-10.

Полученную суспензию разделяют на две части. Первую часть состаривают при 85°С в течение шести часов. Вторую часть состаривают при 180°С в течение одного часа.

Полученные суспензии отфильтровывают и высушивают.

Присутствие смеси кристаллической целлюлозы и ГТК подтверждают дифракцией рентгеновских лучей в обоих образцах, причем более высокотемпературная обработка показывает более высокую кристалличность.

Термическое разложение этих образцов выполняли, используя термовесы Mettler-Toledo TGA/SDTA851e. Образцы (10-15 мг) помещали в чашу оксида алюминия (70 мл) и нагревали от 25 до 700°С при скорости нагревания 5°С/мин-1 в потоке Аr (аргон) (30 мл/мин).

Кривые дифференциального термогравиметрического (ДТГ) анализа рассчитывали из соответствующего веса относительно температурной кривой. Потерю общего веса определяли как разность между начальным (при 25°С) и оставшимся весом (при 600°С) образца. В случае смеси биоматериал-катализатор потерю общего веса определяли, вычитая количество катализатора из начального и оставшегося веса, предполагая, что катализатор не изменяется во время эксперимента.

Потери веса для двух образцов, содержащих in situ ГТК, приблизительно на 5-10% выше, чем потеря веса необработанной древесины, в то время как разложение этих древесных образцов начинается при более низкой температуре, чем разложение необработанной древесины.

Пример 3

Стружки древесины белой сосны первоначально измельчали механической мешалкой в течение 5 минут, чтобы уменьшить размер частиц до приблизительно 5 мм. Этот древесный материал размалывают во влажном состоянии (15 вес.% суспензии в расчете на вес древесины) наряду с сырьевым природным порошком магнезита (отношение древесина/магнезит 10:2) в планетарной высокоэнергетической мельнице (Puverisette 6) в течение трех часов. Суспензию высушивают при 100°С.

Присутствие неорганической фазы наряду с целлюлозой подтверждается дифракцией рентгеновских лучей.

Используя тот же самый метод, описанный в Примере 2 выше, потери веса для образца высушенной древесины, обработанной магнезитом, на приблизительно 5-10% выше, чем потери веса необработанной древесины, в то время как разложение древесины начинается при более низкой температуре, чем разложение необработанной древесины.

Пример 4

Пример 3 повторяют, заменяя порошок магнезита раствором MgCl2 (отношение древесина/МgСl2=10:2). Конечная суспензия составляет 15% твердых частиц в расчете на вес древесины.

Присутствие неорганической фазы, MgCl2, наряду с целлюлозой подтверждается дифракцией рентгеновских лучей.

Используя тот же самый метод, описанный в Примере 2 выше, потери веса образца высушенной древесины, обработанного MgCl2, приблизительно на 5-10% выше, чем потери веса образца необработанной древесины, в то время как разложение древесины начинается при более низкой температуре, чем разложение необработанной древесины.

Пример 5

Малое количество воды (2% в расчете на вес древесины) добавляют к смеси материала биомассы древесины белой сосны (средняя величина частиц 500 миллимикрон) и порошок магнезита размалывают в планетарной высокоэнергетической мельнице (Pulverisette 6) в течение трех часов.

Присутствие неорганической фазы, МgСО3, наряду с целлюлозой подтверждается дифракцией рентгеновских лучей.

Используя тот же самый метод, описанный в Примере 2 выше, потери веса образца высушенной древесины, обработанного магнезитом, приблизительно на 5-10% выше, чем потери веса образца необработанной древесины, в то время как разложение древесины начинается при более низкой температуре, чем разложение необработанной древесины.

Пример 6

Пример 5 повторяют, заменяя воду этиловым спиртом.

Присутствие неорганической фазы, МgСО3, наряду с целлюлозой подтверждается дифракцией рентгеновских лучей.

Используя тот же самый метод, описанный в Примере 2 выше, потери веса образца высушенной древесины, обработанного магнезитом, приблизительно на 5-10% выше, чем потери веса образца необработанной древесины, в то время как разложение древесины начинается при более низкой температуре, чем разложение необработанной древесины.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЙ ПИРОЛИЗ ТОНКОИЗМЕЛЬЧЕННОЙ БИОМАССЫ И СПОСОБ УМЕНЬШЕНИЯ РАЗМЕРА ЧАСТИЦ ТВЕРДОЙ БИОМАССЫ | 2007 |

|

RU2428453C2 |

| ИЗМЕЛЬЧЕНИЕ И УПЛОТНЕНИЕ ЧАСТИЦ БИОМАССЫ | 2009 |

|

RU2533542C2 |

| УЛУЧШЕННЫЙ СПОСОБ КОНВЕРСИИ МАТЕРИАЛА УГЛЕРОДНОГО ЭНЕРГОНОСИТЕЛЯ | 2007 |

|

RU2437917C2 |

| ПЕРЕРАБОТКА ОРГАНИЧЕСКОГО МАТЕРИАЛА | 2011 |

|

RU2603965C2 |

| ОДНОСТАДИЙНАЯ КОНВЕРСИЯ ТВЕРДОГО ЛИГНИНА В ЖИДКИЕ ПРОДУКТЫ | 2008 |

|

RU2476581C2 |

| ОБЪЕДИНЕННАЯ СИСТЕМА КРАФТ-ЦЕЛЛЮЛОЗНОГО ЗАВОДА И ТЕРМОХИМИЧЕСКОГО ПРЕВРАЩЕНИЯ | 2015 |

|

RU2696962C2 |

| СПОСОБЫ ПРОИЗВОДСТВА БИОТОПЛИВА | 2011 |

|

RU2575707C2 |

| Варочные щелоки и их применение | 2015 |

|

RU2715243C2 |

| СПОСОБЫ ПОВЫШЕНИЯ КАЧЕСТВА БИОНЕФТИ ДО УРОВНЯ УГЛЕВОДОРОДНЫХ ТОПЛИВНЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ | 2011 |

|

RU2577337C2 |

| ПОЛУЧЕННЫЕ ИЗ ТРИГИДРАТА ОКСИДА АЛЮМИНИЯ КОМПОЗИТЫ ОКСИДА АЛЮМИНИЯ С БОЛЬШИМ ОБЪЕМОМ ПОР И БОЛЬШОЙ ПЛОЩАДЬЮ ПОВЕРХНОСТИ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2000 |

|

RU2259232C2 |

Настоящее изобретение относится к конверсии твердой биомассы в жидкое топливо и специальные химикаты. Описан способ конверсии биомассы растительного происхождения в топлива или этанол, включающий стадии: а) активации биомассы, чтобы сделать ее более восприимчивой к конверсии добавлением неорганического или органического материала к биомассе, который обладает каталитическими свойствами; b) необязательно, добавления растворителя; с) частичной конверсии активированной биомассы в процессе конверсии биомассы, чтобы образовать смесь солюбилизированного материала и неконвертированной биомассы, причем солюбилизированный материал был превращен в процессе и неконвертированная биомасса не была превращена в процессе; d) разделение неконвертированной биомассы и солюбилизированного материала; е) подвергание неконвертированной биомассы процессу конверсии. Технический результат - менее жесткие условия способа, способ более рентабелен и требует более простого, менее дорогого оборудования. 47 з.п. ф-лы, 1 табл., 2 ил.

1. Способ конверсии биомассы растительного происхождения в топливо или этанол, включающий стадии:

a) активации биомассы, чтобы сделать ее более восприимчивой к конверсии добавлением неорганического или органического материала к биомассе, который обладает каталитическими свойствами;

b) необязательно, добавления растворителя;

c) частичной конверсии активированной биомассы в процессе конверсии биомассы, чтобы образовать смесь солюбилизированного материала и неконвертированной биомассы, причем солюбилизированный материал был превращен в процессе и неконвертированная биомасса не была превращена в процессе;

d) разделение неконвертированной биомассы и солюбилизированного материала;

e) подвергание неконвертированной биомассы процессу конверсии.

2. Способ по п.1, в котором неорганический материал находится в измельченной форме.

3. Способ по п.1, в котором неорганический материал выбирают из группы, состоящей из катионных глин, анионных глин, природных глин, гидроталькит-подобных материалов, слоистых материалов, руд, минералов, оксидов металлов, гидроксидов металлов щелочной и щелочноземельной групп и их смесей.

4. Способ по п.1, в котором стадия а) включает добавление одной или большего количества добавок, которые реагируют, чтобы образовать новую фазу.

5. Способ по п.4, в котором добавка (добавки), добавленные на стадии а) реагируют, чтобы образовать новую кристаллическую фазу.

6. Способ по п.4 или 5, в котором добавка (добавки), добавленные на стадии а) реагируют, чтобы образовать новую фазу, покрывающую поверхность биомассы.

7. Способ по п.4 или 5, в котором биомасса на стадии а) находится в измельченной форме и добавка (добавки), добавленные на стадии а) реагируют, чтобы образовать новую фазу, распределенную в пределах частицы биомассы.

8. Способ по п.1, в котором биомасса включает целлюлозу.

9. Способ по п.1, в котором биомасса включает лигнин.

10. Способ по п.8, в котором целлюлоза включает кристаллическую целлюлозу.

11. Способ по п.1, в котором разделение включает устройство фильтрации, такое как фильтрпресс, центрифуга, мембранный фильтр или нанофильтр.

12. Способ по п.11, в котором растворитель добавляют во время стадии разделения.

13. Способ по п.12, в котором тепло и/или пар добавляют во время стадии разделения.

14. Способ по п.1, в котором стадию с) и/или стадию разделения проводят при повышенном давлении.

15. Способ по п.1, в котором неконвертированная биомасса на стадии е) включает кристаллическую целлюлозу.

16. Способ по п.1, в котором неконвертированная биомасса на стадии е) находится в измельченной форме, и частицы неконвертированной биомассы содержат частицы неорганического материала.

17. Способ по п.1, в котором неконвертированная биомасса на стадии е) находится в измельченной форме и частицы неконвертированной биомассы содержат частицы органического материала.

18. Способ по п.16, в котором неорганический материал имеет каталитические свойства.

19. Способ по п.17, в котором органический материал имеет каталитические свойства.

20. Способ по п.1, в котором до стадии с) активированную биомассу обрабатывают в механическом устройстве, чтобы вызвать однородное и тщательное перемешивание ее компонентов.

21. Способ по п.20, в котором активированную биомассу обрабатывают в месильной машине.

22. Способ по п.20, в котором активированную биомассу обрабатывают в размалывающем устройстве.

23. Способ по п.20, в котором материал обрабатывают в псевдоожиженном слое и/или фонтанирующем слое.

24. Способ по пп.20-23, в котором механическую обработку выполняют при повышенной температуре.

25. Способ по п.24, в котором активированную биомассу подвергают действию пара.

26. Способ по п.20, в котором активированную биомассу пропускают через экструдер.

27. Способ по п.26, в котором во время стадии экструзии добавляют тепло и/или пар.

28. Способ по п.26, в котором во время стадии экструзии добавляют дополнительные добавки.

29. Способ по п.26, в котором экструдаты из стадии экструзии высушивают, обрабатывают паром и/или прокаливают до стадии е).

30. Способ по п.1, в котором способ конверсии стадии е) является гидротермическим процессом.

31. Способ по п.1, в котором способ конверсии стадии е) является процессом пиролиза или процессом флэш-пиролиза.

32. Способ по п.1, в котором способ конверсии стадии е) является процессом газификации.

33. Способ по п.1, в котором способ конверсии стадии е) является процессом нефтеперерабатывающего завода, выбранным из группы, состоящей из газификации, термического крекинга, каталитического крекинга, гидрокрекинга и их комбинаций.

34. Способ по п.1, в котором способ конверсии стадии е) является процессом кислотного гидролиза.

35. Способ по п.1, в котором способ конверсии стадии е) является процессом ферментации.

36. Способ по п.1, в котором способ конверсии стадии е) включает больше, чем одну стадию.

37. Способ по п.1, в котором способ конверсии стадии е) является процессом газификации, производящим синтез-газ, и в котором синтез-газ затем конвертируют в жидкую углеводородную смесь.

38. Способ по п.1, в котором способ конверсии стадии е) производит бионефть.

39. Способ по п.38, включающий дополнительную стадию конверсии бионефти в жидкое топливо, пригодное для использования в двигателе внутреннего сгорания.

40. Способ по п.1, включающий дополнительную стадию конверсии солюбилизированного материала, полученного на стадии с), в жидкое топливо, пригодное для использования в двигателе внутреннего сгорания.

41. Способ по п.39 или 40, в котором дополнительная стадия включает конверсию в установке, выбранной из установки флюид-каталитического крекинга, установки гидрокрекинга, установки гидроочистки, установки термического крекинга и их комбинации.

42. Способ по п.1, в котором бионефть производят на стадии с) и/или стадии е), где бионефть смешивают с ископаемым топливом перед переработкой на нефтеперерабатывающем заводе.

43. Способ по п.1, в котором стадия е) включает производство конструкционного материала, строительного материала, нанокомпозита, картона или бумажного изделия.

44. Способ по п.1, в котором стадия е) включает конверсию неконвертированной биомассы в электрическую энергию.

45. Способ по п.1, в котором стадия е) включает конверсию неконвертированной биомассы в транспортное топливо водно-фазным реформингом.

46. Способ по п.1, в котором солюбилизированный материал, полученный на стадии с), затем конвертируют в транспортное топливо вводно-фазным реформингом.

47. Способ по п.1, в котором, перед стадией е), неконвертированную биомассу из стадии с) подвергают действию электромагнитной и/или ультразвуковой энергии, необязательно, в присутствии полярного растворителя.

48. Способ по п.1, в котором, перед стадией е), неконвертированную биомассу из стадии с) подвергают тщательному перемешиванию с добавкой, необязательно, в присутствии полярного растворителя.

| ВОДОРАЗБОРНЫЙ КРАН | 0 |

|

SU220699A1 |

| СПОСОБ РАБОТЫ ТЕПЛОВОГО ДВИГАТЕЛЯ | 1998 |

|

RU2177557C2 |

| US 5705216 А, 06.01.1998 | |||

| US 5536325 А, 16.07.1996 | |||

| US 4304649 A, 08.12.1981 | |||

| WO 2006022687 A2, 02.03.2006. | |||

Авторы

Даты

2011-08-27—Публикация

2007-05-04—Подача