Область техники, к которой относится изобретение

Настоящее изобретение относится к каталитическому способу конверсии материала углеродного энергоносителя в жидкое или газообразное топливо.

Уровень техники

По мере уменьшения запасов легкой нефти разрабатывают альтернативные материалы в качестве источника жидкого и газообразного топлива. Альтернативные материалы, которые имеются в виду, включают в себя ископаемые энергоносители, такие как тяжелая нефть, горючие сланцы, жидкие смолы (например, из нефтеносных песков) и битум.

Альтернативные материалы также включают отходы производства синтетических пластмасс. Эти синтетические пластмассы могут быть материалом первичного изготовления, например браком при прессовании и прокате, а также отработанным материалом, таким как переработанный упаковочный материал.

Еще одним и потенциально наиболее важным источником альтернативного углеродного энергоносителя является биомасса, в частности биомасса, содержащая целлюлозу, лигнин и гемицеллюлозу.

Разработаны способы превращения этих материалов в жидкое и газообразное топливо. Были предложены катализаторы для использования в таких способах. Однако даже при использовании катализаторов, для химического превращения требуются достаточно высокие температуры реакции, обычно выше 450°С. Воздействие на продукты реакции подобными условиями приводит к значительной порче продуктов реакции. В результате, ценные материалы превращаются в нежелательные материалы, такие как газ, уголь и кокс, которые имеют неприятный запах и деактивируют частицы катализатора, а также уменьшают выход реакции. Более того, биотопливо, которое является основным продуктом реакции, получается низкого качества и требует сложной и затратной обработки, с целью получения его в виде топлива, пригодного для транспортировки или в качестве источника ценных химических продуктов.

Настоящее изобретение представляет собой улучшенный способ превращения углеродного энергоносителя в жидкое или газообразное топливо. Способ отличается тем, что превращение происходит при температуре менее 450°С, предпочтительно менее 400°С, и тем, что время воздействия на продукты реакции высоких температур, а также их контакт с катализатором остается коротким.

Сущность изобретения

Настоящее изобретение относится к способу превращения твердого или сильно вязкого углеродного энергоносителя в жидкие и газообразные продукты реакции, включающему стадии:

a) приведения в контакт углеродного энергоносителя с катализатором в виде частиц;

b) конверсии углеродного энергоносителя при температуре реакции от 200°С до 450°С, предпочтительно между 250°С и 350°С, с образованием продуктов реакции в газовой фазе.

Стадия а) может включать стадии доставки частиц материала углеродного энергоносителя и покрытия этих частиц более мелкими частицами материала катализатора.

В альтернативном способе, стадия а) может включать стадии (i) приведения в контакт материала углеродного энергоносителя с предшественником каталитического материала и (ii) образования катализатора in situ.

В еще одном варианте осуществления стадия а) включает стадию приведения в контакт материала углеродного энергоносителя с псевдоожиженным слоем катализатора в виде частиц. Необязательно, эту стадию выполняют при повышенной температуре. Может присутствовать теплопередающая среда.

Можно добавить больше материала катализатора на стадии b). Этот материал катализатора может быть тем же самым, что добавляют на стадии а), или это может быть иным катализатором.

В предпочтительном варианте осуществления способ включает дополнительную стадию:

c) отделения продуктов реакции в газовой фазе от материала катализатора в виде частиц в течение 10 секунд после образования указанных продуктов реакции;

В предпочтительном далее варианте осуществления после стадии с) следует

d) быстрое охлаждение продуктов реакции до температуры ниже 200°С.

Краткое описание чертежей

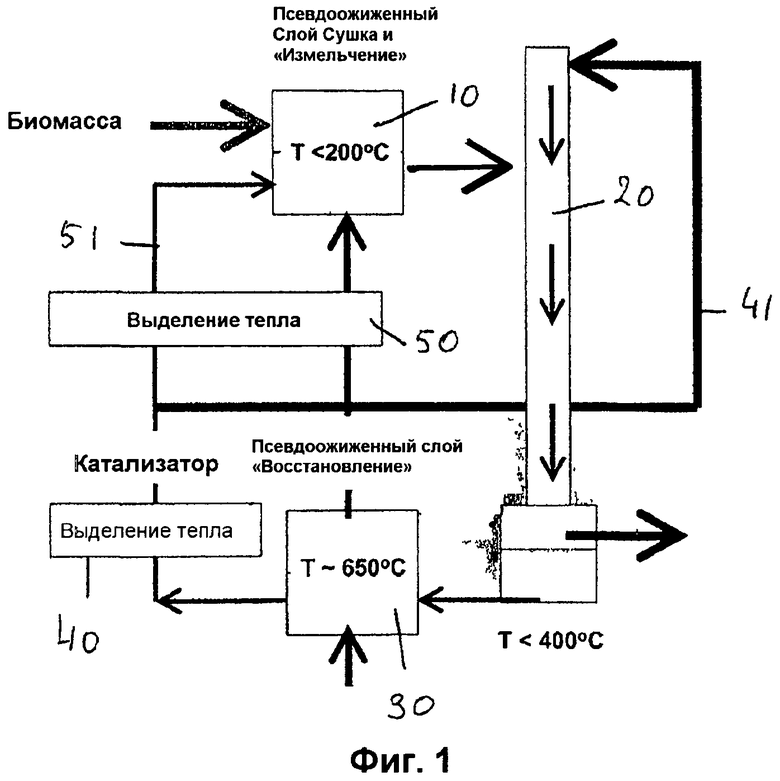

На Фиг.1 изображено схематическое представление одного варианта осуществления установки для осуществления способа, по данному изобретению.

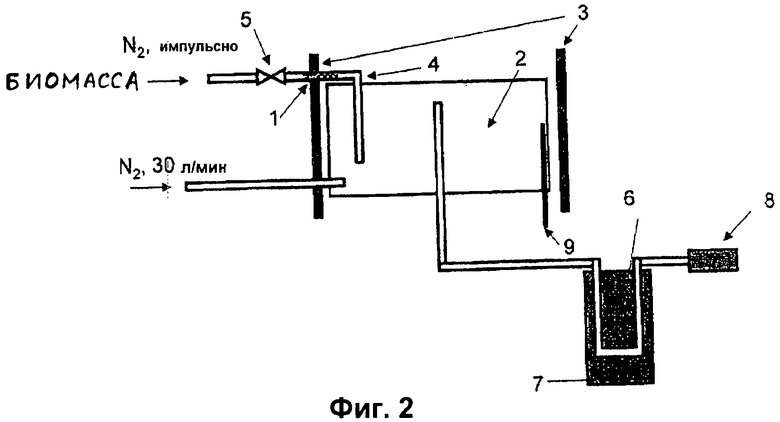

На Фиг.2 изображена экспериментальная установка для проведения экспериментов по пиролизу.

На Фиг.3 схематически изображены термовесы.

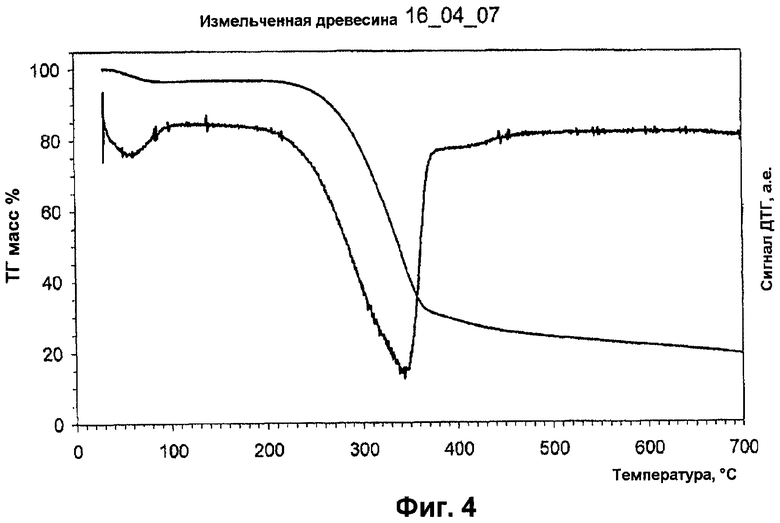

На Фиг.4 изображена ДТГ кривая для сосновой муки.

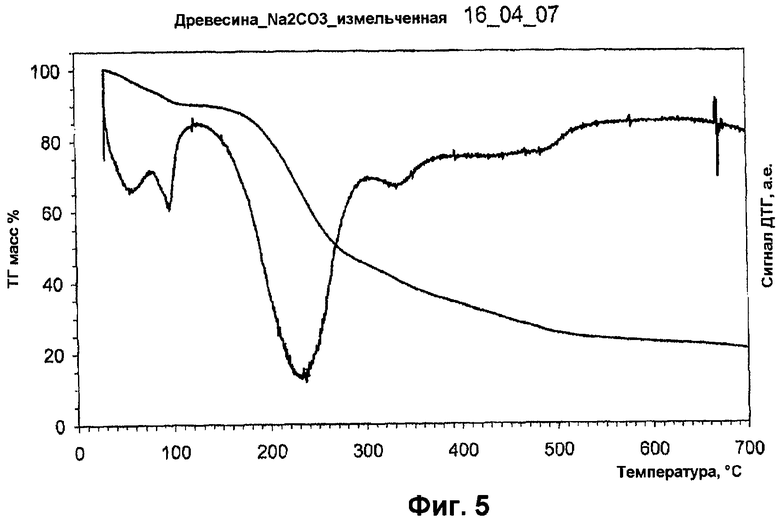

На Фиг.5 изображена ДТГ кривая для сосновой муки, совместно измельченной с 20% Na2CO3.

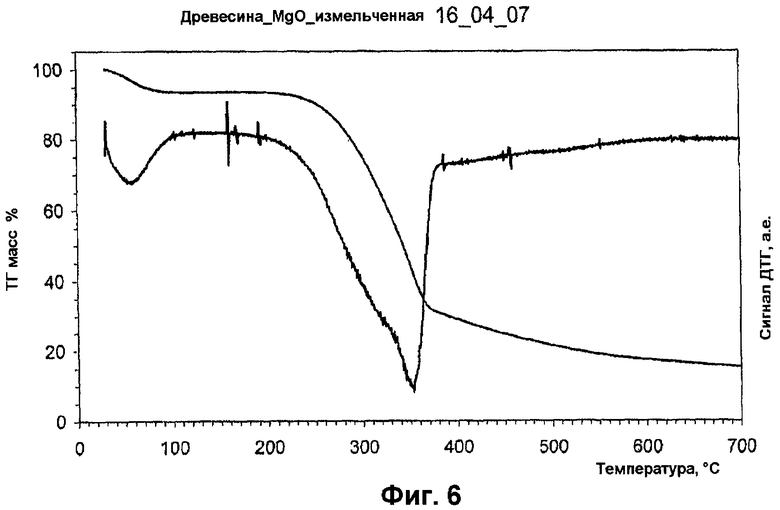

На Фиг.6 изображена ДТГ кривая сосновой муки, измельченной совместно с 20% MgO.

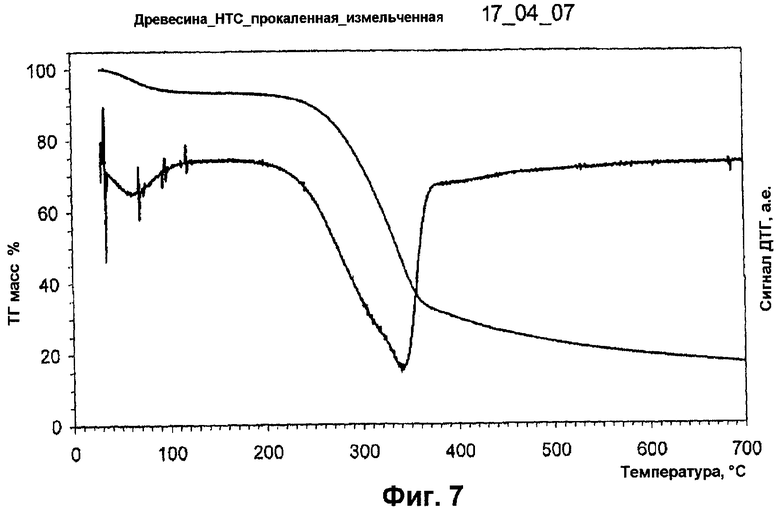

На Фиг.7 изображена ДТГ кривая сосновой муки, измельченной совместно с 20% прокаленного гидроталькита.

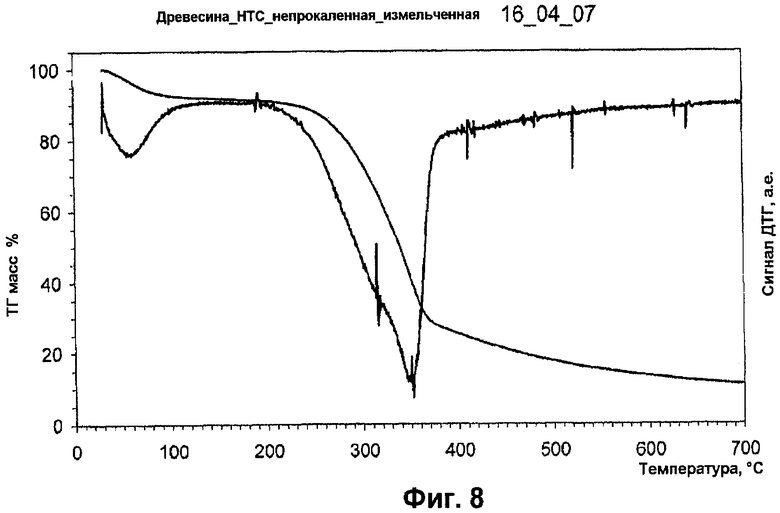

На Фиг.8 изображена ДТГ кривая сосновой муки, измельченной совместно с 20% непрокаленного гидроталькита.

Подробное описание предпочтительных вариантов осуществления

Нижеследующее является описанием определенных вариантов осуществления изобретения, приведенных в качестве примеров.

В одном аспекте, настоящее изобретение относится к предварительной обработке углеродных энергоносителей в виде частиц, с целью их превращения в жидкое топливо при сравнительно мягких условиях.

Углеродные энергоносители, используемые в способе по данному изобретению - твердые вещества и вещества, которые можно отнести к жидкостям, обладающим, однако, очень высокой вязкостью. В данном патенте эти вещества будут обозначаться как «твердое вещество». Будет подразумеваться, как и в данном случае, что термин «твердое вещество» охватывает также и высоковязкие жидкости. В случае нефтеносных песков термин «частицы» включает песчинки, покрытые смолой. Для цели данного изобретения эти покрытые песчинки также рассматриваются как частицы углеродного энергоносителя.

Материалам можно придать форму частиц, которые способны сохранять свою целостность при или около нормальных значений температуры и давления. Примеры таких материалов включают уголь, нефтеносные пески, горючие сланцы и биомассу.

Предпочтительно, чтобы стадия а) приводила к тесному контакту частиц катализатора с углеродным энергоносителем. Один способ включает доставку частиц углеродного энергоносителя и покрытие этих частиц более мелкими частицами катализатора. Покрытые частицы подвергают термической обработке, в ходе которой активируется материал энергоносителя.

Другой способ активирования материала углеродного энергоносителя пригоден для материалов энергоносителей, которые содержат полимер фотосинтетического происхождения. В этом способе маленькие частицы неорганического материала внедрены в полимерный материал фотосинтетического происхождения. Этот способ раскрыт подробно в нашей патентной заявке, находящейся в процессе одновременного рассмотрения, под названием «Способ получения полимерного материала фотосинтетического происхождения, включающего неорганический материал в виде частиц», раскрытие которого включено сюда в виде ссылки.

Еще один способ активации материала углеродного энергоносителя включает стадию приведения в контакт материала углеродного энергоносителя с продуктами реакции, полученными на стадии b) способа по данному изобретению. Будет подразумеваться, что в момент начала способа продукт реакции еще отсутствует. Поэтому на данной стадии материал углеродного энергоносителя может быть активирован иным методом. Также возможно начать реакцию при использовании неактивированного материала и выполнить стадию пиролиза при обычных в таком случае параметрах температуры и давления. Например, можно начать реакцию при температуре вплоть до 600 градусов Цельсия и давлении между 1 и пятью бар. При этих условиях образуются относительно большие количества органических кислот и фенолсодержащих веществ. Хотя это и нежелательно с точки зрения необходимости производства полезного жидкого топлива, продукт реакции практически пригоден для смешивания с материалом углеродного энергоносителя с целью активации. Как только образуется достаточно продукта реакции, чтобы проводить реакцию при постоянной подаче активированного материала, условия пиролиза могут быть изменены до температуры менее 500 градусов Цельсия, и, необязательно, до давления менее одного бара.

Еще один вариант осуществления особенно пригоден в случае, если углеродный энергоноситель является биомассой, в частности твердой биомассой в виде частиц. В данном варианте осуществления биомассу приводят во взаимодействие с материалом катализатора в виде частиц и теплопередающей средой.

Было обнаружено, что термическое превращение материалов биомассы может быть осуществлено при более мягкой температуре, если способ выполняется в присутствии как теплопередающей среды, например инертного неорганического вещества в виде частиц, так и каталитически активного вещества.

В конкретном варианте осуществления каталитически активным веществом является неорганический оксид в виде частиц. Предпочтительно, неорганический оксид в виде частиц выбирают из группы, состоящей из тугоплавких оксидов, глин, гидроталькитов, кристаллических алюмосиликатов, слоистых основных солей и смесей вышеуказанных веществ.

Примеры тугоплавких неорганических оксидов включают оксид алюминия, оксид кремния, алюмосиликаты, оксид титана, оксид циркония или подобные. Предпочтительны тугоплавкие оксиды, обладающие высокой удельной поверхностью. В частности, предпочтительные материалы имеют площадь удельной поверхности, определяемой по методу Брунауэра-Эммета-Теллера («БЭТ») по меньшей мере 50 м2/г.

Пригодные глинистые породы включают как катионные, так и анионные глины. Пригодные примеры включают смектит, бентонит, сепиолит, атапульгит и гидроталькит.

Прочие подходящие гидроксиды металлов и оксиды металлов включают боксит, гиббсит и их переходные формы. Дешевым каталитическим материалом могут служить известь, концентрированный раствор соли и/или боксит, растворенный в основании (NaOH), или природная глина, растворенная в кислоте или основании, или порошкообразный цемент из обжиговой печи.

Термин «гидроталькит» так, как он используется здесь, включает сам гидроталькит, так же как прочие смешанные оксиды и гидроксиды металлов, имеющие структуру, подобную гидроталькиту, а также основные соли металлов.

Каталитически активный материал может включать металл, обладающий каталитическими свойствами. Металл, обладающий каталитическими свойствами, может использоваться дополнительно или вместо каталитически активного неорганического оксида. Металл может использоваться в металлической форме или в виде оксида, гидроксида, основного оксида, соли или металлоорганического соединения, а также материалов, включающих редкоземельные металлы (например, бастнезит).

Предпочтительно, чтобы металл, обладающий каталитическими свойствами, был переходным металлом, более предпочтительно неблагородным переходным металлом. Более конкретно, предпочтительные переходные металлы включают железо, цинк, медь, никель и марганец, из которых железо является наиболее предпочтительным.

Существует несколько способов введения вещества, содержащего металл, обладающий каталитическими свойствами, в реакционную смесь. Например, катализатор может быть добавлен в металлическом виде, в виде мелких частиц. В качестве альтернативы, катализатор может быть добавлен в виде оксида, гидроксида или соли. В одном предпочтительном варианте осуществления водорастворимую соль металла смешивают с углеродным источником энергии и инертным неорганическим веществом в виде частиц, который добавляют в виде водной суспензии. В этом конкретном варианте осуществления может быть желательным смешивать частицы биомассы с водным раствором соли металла до добавления инертного неорганического вещества в виде частиц так, чтобы гарантировать, что металл внедряется в материал биомассы. Также возможно вначале смешать биомассу с инертным неорганическим веществом в виде частиц до добавления водного раствора соли металла. В еще одном варианте осуществления водный раствор соли металла вначале смешивают с инертным неорганическим веществом в виде частиц, после чего вещество высушивают до смешивания его с биомассой в виде частиц. В данном варианте осуществления частицы инертного неорганического вещества превращаются в частицы гетерогенного катализатора.

Природа инертного неорганического вещества в виде частиц не является критически важной для способа по данному изобретению, так как его основной функцией является обеспечение теплопереноса. Его выбор в большинстве случаев основывается на соображениях доступности и цены. Подходящие примеры включают кварц, песок, вулканический пепел, сырой (то есть неиспользованный) неорганический песок для пескоструйной обработки, и подобные. Подходят также смеси этих материалов. Сырой неорганический песок для пескоструйной обработки, скорее всего, является более дорогим, чем материалы, такие как песок, но его преимущество состоит в том, что он доступен в виде частиц конкретного размера и твердости.

В случае использования в способе с псевдоожиженным слоем, неорганическое вещество в виде частиц может вызывать некоторое стирание стенок реактора, которые обычно выполнены из стали. Стирание обычно нежелательно, поскольку оно приводит к неприемлемому уменьшению срока эксплуатации реактора. В контексте данного изобретения умеренная степень стирания может, на самом деле, быть желательной. В случае наличия стирания подобное стирание может привести к попаданию маленьких частиц металла в реакционную смесь, которые составляют частицы металла стали реактора (в основном, Fe, с небольшими количествами, например, Cr, Ni, Mn и т.д.). Это может привнести определенную степень каталитической активности инертному неорганическому материалу в виде частиц. Подразумевается, что термин «инертный неорганический материал в виде частиц», используемый в данном случае, включает вещества, которые инертны по своей природе, но приобретают определенную степень каталитической активности в результате контакта с, например, веществами, содержащими атомы металла.

Песок для пескоструйной очистки, который ранее был использован для пескоструйной очистки, особенно пригоден для использования в способе по данному изобретению. Использованный песок для пескоструйной очистки считается отходами, которые доступны в больших количествах по низкой цене. Предпочтительным является песок для пескоструйной очистки, который использовали для пескоструйной очистки поверхностей, содержащих атомы металла. В ходе способа пескоструйной очистки песок тщательно смешивается с крошечными частицами, содержащими металл, который подвергается пескоструйной очистке. В большинстве случаев, поверхностью, подвергающейся пескоструйной очистке, является сталь. Песок, который использовали для пескоструйной очистки стали, представляет собой однородную смесь, включающую маленькие частицы железа и меньшие количества иных подходящих металлов, таких как никель, цинк, хром, марганец и подобных. Являясь, по сути, отходами, песок, использованный в способе пескоструйной очистки, доступен в больших количествах по низкой цене. Тем не менее он является очень ценным материалом в контексте способа по данному изобретению.

Хорошее соприкосновение углеродного источника энергии, инертного неорганического материала и каталитического материала является крайне необходимым и может происходить различными способами. Двумя предпочтительными способами являются:

Сухой способ, в соответствии с которым смесь материала биомассы в виде частиц и инертного неорганического материала нагревают и переводят в жидкое состояние, а каталитический материал добавляют в эту смесь в виде мелкодисперсных частиц.

Мокрый способ, в соответствии с которым каталитический материал диспергируют в растворителе и этот растворитель добавляют к смеси материала биомассы в виде частиц и инертного неорганического материала. Предпочтительным растворителем является вода.

Термин «биомасса в виде мелкодисперсных частиц», используемый здесь, относится к материалу биомассы, со средним размером частиц в интервале от 0,1 мм до 3 мм, предпочтительно от 0,1 мм до 1 мм.

Биомасса из таких источников, как солома и дерево, может быть достаточно легко преобразована в частицы, размер которых находится в интервале от 5 мм до 5 см, при использовании таких приемов, как измельчение или перемалывание. Для эффективной термической конверсии желательно еще уменьшить средний размер частиц биомассы до значений, меньше 3 мм, предпочтительно менее 1 мм. Общеизвестно, что измельчение биомассы до такого размера частиц является сложным. Было обнаружено, что размер частиц твердой биомассы может быть уменьшен до среднего размера частиц, находящегося в интервале от 0,1 мм до 3 мм, путем истирания частиц биомассы со средним размером частиц в интервале от 5 мм до 50 мм способом, который включает механическое смешивание частиц биомассы с неорганическим материалом в виде частиц и газом.

Истирание частиц в ходе способа с псевдоожиженным слоем является известным фактом и, в большинстве случаев, нежелательным явлением. В настоящем контексте это явление используется с выгодой для уменьшения размера частиц твердого материала биомассы.

Таким образом, в одном из вариантов осуществления настоящего изобретения, частицы биомассы, имеющие размеры, находящиеся в интервале от 5 мм до 50 мм, смешивают с неорганическими частицами, имеющими размер частиц, находящийся в интервале от 0,05 мм до 5 мм. Эту смесь в виде частиц перемешивают при помощи газа. Поскольку твердость неорганических частиц выше, чем частиц биомассы, перемешивание приводит к уменьшению размера частиц биомассы. Соответствующим образом, этот способ используют для уменьшения размера частиц биомассы до величин от 0,1 до 3 мм.

Продолжительность перемешивания смеси частиц в большей степени определяет степень уменьшения размера частиц биомассы. С целью увеличения интенсивности истирания, перемешивание может быть таким, чтобы образовывался псевдоожиженный слой, стационарный пенный или кипящий слой, фонтанирующий слой или пневматическая подача. Для целей настоящего изобретения фонтанирующий слой и пневматическая подача являются предпочтительными уровнями перемешивания.

Газ может представлять собой воздух, или может быть газом с пониженным содержанием кислорода (по сравнению с воздухом), или может быть по существу бескислородным. Примеры могут включать пар, азот и смесь газов, которые могут быть получены в последующей термической конверсии мелкодисперсных частиц биомассы. Такие газовые смеси могут включать монооксид углерода, пар и/или диоксид углерода.

Способ истирания может проводиться при нормальной температуре или при повышенной температуре. Использование повышенных температур предпочтительно для частиц биомассы, содержащих значительные количества влаги, поскольку оно приводит к некоторому высыханию частиц биомассы. Высыхание увеличивает твердость частиц биомассы, что облегчает способ уменьшения размера при помощи истирания. Предпочтительная температура для сушки находится в интервале от около 50 до 150°С. Использование более высоких температур возможно, в частности, если перемешивающий газ обеднен кислородом или является по существу бескислородным.

Предпочтительно использовать в способе измельчения те неорганические частицы, которые будут использованы в последующем способе термического превращения по данному изобретению. В более предпочтительном варианте осуществления каталитический материал также присутствует в ходе способа измельчения. Считается, что некоторое количество каталитического материала, в случае его присутствия в ходе способа измельчения, внедряется в частицы биомассы, что делает способ последующей конверсии еще более эффективным.

В особенно предпочтительном варианте осуществления данного изобретения частицы биомассы с размером, находящимся в интервале от 5 мм до 50 мм, смешивают с инертными неорганическими частицами и каталитическим материалом. Смесь перемешивают при помощи газа, предпочтительно с образованием фонтанирующего слоя или пневматической подачи. После того, как частицы биомассы достигают среднего размера, находящегося в интервале от 0,1 мм до 3 мм, температуру увеличивают со 150 до 600°С.

Малые размеры частиц биомассы, полученные в способе измельчения, особенно подходят для конверсии в биожидкость при помощи соответствующего способа конверсии. Примеры подходящего способа конверсии включают гидротермическую конверсию, ферментативную конверсию, пиролиз, каталитическую конверсию и мягкую температурную конверсию.

В альтернативном варианте осуществления стадии а) частицы материала углеродного энергоносителя покрывают очень мелкими частицами каталитического материала. По замыслу, частицы материала углеродного энергоносителя покрывают пылью из частиц катализатора. Несмотря на то, что как материал энергоносителя, так и каталитический материал являются твердыми веществами, путем использования частиц катализатора, являющихся гораздо меньшими по размеру, чем частицы материала энергоносителя, возможно обеспечить плотный контакт между частицами энергоносителя и частицами катализатора. В результате, возможно осуществить каталитическое превращение, по меньшей мере, внешней оболочки части энергоносителя, так, чтобы облегчить их превращение в ходе последующего способа в компоненты жидкого топлива.

На первой стадии материал углеродного энергоносителя переводится в мелкие частицы. Это можно осуществить при помощи измельчения, дробления или аналогичного способа. Наиболее подходящий способ для получения подобных маленьких частиц зависит от природы материала углеродного энергоносителя. Например, уголь может быть измельчен при помощи шаровой мельницы или молотковой мельницы; прочие материалы могут быть более подходящим образом подготовлены в дробилке. Подходящий способ может быть выбран специалистом в данной области, основываясь на общих критериях пригодности, цены и твердости материала, который следует измельчить.

Если энергоносителем является нефтеносный песок, то его частицы содержат песчинки, покрытые или частично покрытые смесью тяжелых углеводородов. В общем случае, эти частицы уже имеют соответствующий размер для способа по данному изобретению. Во всяком случае, в общем случае, не является целесообразным уменьшать размер частиц этого нефтеносного песка.

Предпочтительно, чтобы размер частиц de материала углеродного энергоносителя в виде частиц находился в диапазоне от 5 мм до 100 мкм.

Материал катализатора используется в виде частиц со средним размеров dc в интервале от 1000 нм до 10 нм. Частицы такого размера могут быть получены путем формирования неорганического материала из раствора или взвеси и контроля условий таким образом, чтобы способствовать образованию частиц с размером, попадающим в данный интервал. Способы подобного типа хорошо известны и не являются частью настоящего изобретения. В альтернативном способе неорганические материалы могут быть сформированы в виде частиц желаемого размера путем расслаивания или перевода в коллоидный раствор частиц большего размера.

В предпочтительном варианте осуществления соотношение de/dc должно находиться в интервале от 50000 до 500. Соотношение размера частиц в пределах данного интервала обеспечивает то, что частицы материала углеродного энергоносителя могут быть покрыты пылью из частиц каталитического материала.

Смешивают частицы материала углеродного энергоносителя и частицы катализатора. Это смешивание может быть произведено любым подходящим методом, известным специалисту. Подходящий метод будет зависеть от природы материала углеродного энергоносителя. В общем случае, методы, используемые для уменьшения размера частиц материала углеродного энергоносителя, обычно пригодны для данной стадии смешивания.

Предпочтительно, чтобы частицы энергоносителя и катализатора находились в массовом соотношении, попадающем в интервал от 1000:1 до 10:1, предпочтительно в интервале от 1000:1 до 30:1. Такие значения массовых соотношений гарантируют, что образуется достаточное число частиц катализатора, чтобы обеспечить, по меньшей мере, частичное покрытие частиц энергоносителя.

Важным аспектом данного изобретения является то, что температура реакции на стадии b) менее 450°С, предпочтительно менее 400°С. Более предпочтительной является температура реакции менее 350°С, еще более предпочтительной менее 300°С, а наиболее предпочтительной менее 250°С. Использование этой температуры реакции возможно при использовании каталитического материала из группы катионных глин, анионных глин, природных глин, гидроталькитоподобных материалов, руд, минералов, оксидов металлов, гидроксидов и карбонатов щелочных или щелочноземельных металлов, и их смесей.

Частицы катализатора имеют размер, подходящий для гетерогенного катализа. Как правило, для гетерогенного катализа предпочтительны маленькие размеры частиц, поскольку, чем меньше размер частицы, тем больше доля доступных атомов, присутствующих на поверхности частицы. Таким образом, подходящими являются частицы с размерами менее 100 мкм, предпочтительными являются частицы с размером менее 1000 нанометров. В целом не желательно использовать частицы с размером менее 100 нм. Хотя каталитическая активность частиц такого маленького размера выше, требуется затратить непропорционально большие количества энергии, чтобы получить такие маленькие частицы, а наличие маленьких частиц создает сложности при отделении частиц от потоков продукта после каталитического пиролиза.

Материал углеродного энергоносителя может иметь ископаемое, синтетическое или биологическое происхождение. Материалы ископаемого происхождения включают тяжелую нефть, горючие сланцы, жидкие смолы (например, из нефтеносных песков) и битум. Материалы синтетического происхождения включают отходы производства синтетических пластмасс. Эти синтетические пластмассы могут быть материалом первичного изготовления, например браком при прессовании и прокате, а также отработанным материалом, таким как переработанный упаковочный материал. Материалы биологического происхождения включают биомассу, в частности твердую биомассу, содержащую целлюлозу, лигнин и лигноцеллюлозу. Предпочтительной биомассой является биомасса водного происхождения, например водоросли.

Материал углеродного энергоносителя является либо вязкой жидкостью, либо твердым телом, что затрудняет установление тесного контакта между материалом углеродного энергоносителя и материалом катализатора в виде частиц. Может быть необходимо перемолоть материал углеродного энергоносителя с материалом катализатора в виде частиц. В предпочтительном варианте осуществления способа материал катализатора в виде частиц может быть «нанесен пескоструйным способом» на материал углеродного энергоносителя. С этой целью материал катализатора в виде частиц уносится с потоком инертного газа, и инертный газ принудительно циркулирует, например, при помощи компрессора. При помощи него частицам катализатора придается скорость, по меньшей мере, 1 м/с, предпочтительно, по меньшей мере, 10 м/с.

Затем поток газа сталкивается с материалом углеродного энергоносителя. Из-за своей кинетической энергии частицы катализатора проникают в материал углеродного энергоносителя, тем самым обеспечивая необходимый тесный контакт.

Пескоструйная обработка материала углеродного энергоносителя вызывает механическое разрушение последнего, что является определенным преимуществом, если этот материал находится в твердом виде. Этот эффект может быть усилен путем смешивания частиц катализатора с инертным материалом в виде частиц. Предпочтительно, чтобы инертный материал имел размер частиц, сходный с размером частиц катализатора.

В особенно предпочтительном варианте осуществления способа стадию а) выполняют в химическом реакторе, таком как реактор с псевдоожиженным слоем катализатора, реактор с восходящим или нисходящим потоком. Может быть удобным проводить стадию b) в том же реакторе, что и стадию а).

На стадии b) образующиеся продукты реакции имеют такую молекулярную массу, что эти продукты будут находиться в газообразном или жидком состоянии при комнатной температуре. При температуре реакции все эти продукты реакции находятся в газообразном состоянии, что здесь обозначается как «продукты реакции в газовой фазе». Важным аспектом данного изобретения является то, что газообразные продукты реакции быстро отделяются от материала катализатора в виде частиц. В частности, газообразные продукты реакции отделяются от частиц катализатора в течение 10 секунд после своего образования, предпочтительно в течение 5 секунд, более предпочтительно в течение 3 секунд. Продукты реакции, как правило, содержат углеводороды и пар.

Способ отделения может быть выполнен путем создания пониженного давления в той зоне реактора, в которой происходит разделение. Предпочтительно, пониженное давление является «вакуумом» менее 500 мбар.

Это быстрое отделение продуктов реакции от материала катализатора является важным фактором в предотвращении ухудшения свойств продуктов реакции. Ухудшение свойств может быть еще уменьшено путем быстрого охлаждения продуктов реакции после их отделения от материала катализатора. Если стадия отделения включает понижение давления, некоторое охлаждение продуктов реакции будет происходить в результате их адиабатического расширения. Дальнейшее охлаждение может быть осуществлено любыми известными способами, например прокачиванием продуктов реакции через теплообменник в противоток к охлаждающей среде, такой как охлажденная вода.

Предпочтительно, продукты реакции охлаждают до температуры ниже 200°С, предпочтительно ниже 150°С в течение 10 секунд, предпочтительно в течение 3 секунд после их отделения от каталитического материала.

Некоторые продукты реакции остаются адсорбированными на частицах катализатора после стадии отделения с). Эти вещества можно удалить путем десорбционной обработки методами, известными в данном случае. Например, подходят условия десорбционной обработки, используемые в крекинге с псевдоожиженным катализатором (FCC). Хотя продукты реакции, удаленные путем десорбционной обработки, могли находиться в контакте с материалом катализатора дольше, чем желательные 10 секунд, эти материалы не обязательно полностью непригодны для использования.

В ходе реакции может образовываться нагар на поверхности катализатора. Этот нагар можно отжечь путем помещения катализатора в окислительную среду, такую как воздух, при повышенной температуре. Эта дополнительная стадия может быть выполнена в регенерационной печи типа, известного для FCC способов.

Эта стадия отжига приводит к образованию СO2. В. предпочтительном варианте осуществления этот CO2 используется в производстве биомассы, например, его распыляют на растения или деревья при условиях, благоприятных для фотосинтеза.

Тепло, образующееся в ходе дополнительной стадии регенерации, может быть использовано для подвода тепла для эндотермической реакции на стадии b). С этой целью горячие частицы катализатора из регенерационной печи повторно используют на стадии а) или b) способа. Количество образовавшегося нагара может быть таким, что количество тепла, образующееся во время стадии регенерации, может быть больше, чем это необходимо для поддержания реакции конверсии. Если это имеет место, то избыток тепла можно удалить из способа путем охлаждения частиц катализатора до требуемой температуры до повторного использования их в реакторе. Требуемая температура определяется тепловым балансом способа и требуемой температурой реакции на стадии b). Таким образом, требуемая температура частиц катализатора перед их повторным использованием может быть задана образом, сходным с используемыми в способах FCC.

Если тепло отводится от восстановленных частиц катализатора, это тепло может быть использовано для получения пара, горячей воды или электричества.

В предпочтительном варианте осуществления способ выполняется в установке для FCC. Может быть желательным выполнить стадию а) в реакторе предварительного нагрева, до помещения материала углеродного энергоносителя в трубу восходящего потока установки FCC.

В предпочтительном варианте осуществления изобретения реакционноспособный газ должен присутствовать, по меньшей мере, на части стадии b). Этот реакционноспособный газ может иметь окислительные или восстановительные свойства, или реакционноспособный газ может быть активным в реакциях изомеризации или алкилирования. Примеры реакционноспособных газов, имеющих окислительные свойства, включают воздух и кислород, так же как и смеси кислорода и инертного газа, такого как азот.

Примеры газов, обладающих восстановительными свойствами, включают монооксид углерода, сероводород и водород. Водород может быть менее предпочтительным, поскольку в этом случае потребуется высокое давление.

Газы, активные в реакциях алкилирования или изомеризации включают изобутан, нафтен, летучие органические кислоты и подобные.

Особенно предпочтительный вариант осуществления представлен на Фиг.1. На чертеже представлен трехстадийный способ мягкого пиролиза углеродного энергоносителя. Способ будет описан для случая использования биомассы, особенно древесных опилок, в качестве углеродного энергоносителя. Предполагается, что этот способ пригоден для прочих форм биомассы, так же как и для ископаемых форм углеродных энергоносителей.

На Фиг.1 показана установка для сушки и измельчения с псевдоожиженным слоем 10. Биомассу в виде частиц, например древесные опилки или древесную муку, помещают в эту установку 10 и смешивают с псевдоожиженным слоем частиц катализатора. Это смешивание может происходить при комнатной температуре, но предпочтительно использовать устройство 10 при повышенной температуре. Предпочтительно держать температуру ниже 200°С. Механический удар частиц катализатора, сталкивающихся с частицами биомассы, создает перемалывающее действие, тем самым еще уменьшая размер частиц биомассы. Вдобавок, поток жидкости в псевдоожиженном слое обеспечивает определенную степень высыхания частиц биомассы.

Из установки 10 смесь биомассы/катализатора направляют в реактор нисходящего потока 20. В верхней части реактора 20 вводят поток частиц катализатора при повышенной температуре, например 400°С. Поток биомассы подвергают каталитическому пиролизу в реакторе 20, в результате которого образуются летучие продукты реакции, уголь и нагар. Уголь и нагар осаждаются на поверхности катализатора. Летучие продукты реакции удаляют из реактора снизу и разделяют на неконденсируемый дымовой газ (CO, CO2) и жидкие продукты реакции.

Частицы катализатора, содержащие уголь и нагар, направляют в установку для регенерации с псевдоожиженным слоем 30. В установке 30 уголь и нагар отжигаются в кислородсодержащей атмосфере, такой как кислород или воздух. В установке для регенерации 30 температура поднимается до величины значительно больше 400°С, например до 650°С. Горячий поток катализатора из восстановителя 30 направляют в первый теплообменник 40, в котором температуру уменьшают до примерно 400°С. Тепло, полученное от потока катализатора, используется для получения пара, который может быть использован как таковой в других частях завода, может быть преобразован в электрическую энергию и быть таким образом использован или продан и т.д.

Часть потока катализатора из теплообменника 40 направляют в верхнюю часть нисходящего реактора 20. Другую часть направляют во второй теплообменник 50, в котором ее охлаждают до температуры, необходимой для установки для сушки и измельчения 10, то есть менее 200°С. Тепло, полученное от теплообменника 50, может быть использовано для получения пара или электрической энергии, для использования в других частях завода или продано.

Подразумевается, что способ может быть оптимизирован путем варьирования температуры на выходе из теплообменника 40 (и, следовательно, температуры в верхней части реактора 20); температуры на выходе из теплообменника 50 (и, следовательно, температуры в сушилке/измельчителе 10), соотношения потоков катализатора 41 и 51 и т.д. В целом, желательно использовать реактор 20 при как можно более низкой температуре, предпочтительно ниже 350°С, более предпочтительно ниже 300°С.

Вместо нисходящего реактора 20 можно использовать восходящий реактор. Понимается, что при такой компоновке катализатор и подаваемый материал будут подаваться через нижнюю часть реактора, а продукт и использованный катализатор будут собираться в верхней части.

Эксперимент по флэш-пиролизу

Эксперимент по флэш-пиролизу производили в установке, представленной на Фиг.2.

Установка состоит из части для ввода подаваемого материала (4) с автоматическим краном (5) для импульсной подачи N2 с целью направления биомассы или образца биомассы/катализатора (1) в лабораторный реактор циклонного типа (2). Нагрев реактора осуществляли при помощи электрической печи (3), а температуру контролировали при помощи термопары (9). Газ-носитель (N2, 30 л/мин) постоянно подавался в нижнюю часть реактора. Сжиженные продукты реакции собирали в холодильнике (6), помещенном в жидкий азот (7). Замерзшие жидкие продукты, которые не прилипли к стенкам холодильника, были собраны при помощи микрофильтра (8).

Флэш-пиролиз биомассы или смеси биомассы/катализатора (1) проводили в лабораторном реакторе циклонного типа (2). Реактор был предварительно нагрет при помощи электрической печи (3) до температуры эксперимента. На протяжении всех экспериментов через реактор импульсами пропускали N2 (30 л/мин). Биомассу (около 1 г) помещали в часть для ввода подаваемого материала (4) над реактором и посылали в реактор при помощи короткого импульса N2, используя автоматический кран (5). Для сбора сжиженных продуктов в достаточном количестве для последующего определения состава каждый эксперимент содержал, по меньшей мере, 4 импульса с паузой меду ними, длиной, по меньшей мере, в 1 минуту (время, необходимое для загрузки новой порции образца в часть для ввода подаваемого материала). Сжиженные продукты реакции собирали в холодильнике (6), который находился при температуре минус 196°С (7). Из-за сильного потока газа-носителя некоторое количество «замерзшей» жидкости прошло через холодильник и было собрано в виде частиц при помощи выходного микрофильтра (8). После прохождения через микрофильтр газ-носитель и неконденсированные продукты были направлены в вытяжку.

После экспериментов по пиролизу холодильник и микрофильтр нагрели до комнатной температуры и конденсированные продукты были тщательно смыты при помощи ацетона (около 750-800 мл ацетона на эксперимент). После этого ацетон был удален при помощи вакуумного роторного испарителя при комнатной температуре.

Реагенты

Все реагенты были приобретены у компании Sigma Aldrich.

Ксилан:

Номер по каталогу Sigma Aldrich № Х4252. Название: Ксилан, полученный из древесины бука (синоним: Поли(β-D-ксилопираноза[1→4])); Качество >90% остатков ксилозы.

Лигнин: Номер по каталогу Sigma Aldrich № 371017. Название: Лигнин, растворимый в органических растворителях.

Целлюлоза А: Номер по каталогу Sigma Aldrich № 43,523-6; Целлюлоза микрокристаллическая, порошок;

Порошок целлюлозы высокой чистоты для распределительной хроматографии.

Наполнитель, глушитель, вещество, препятствующее образованию нагара, и стабилизатор пен и эмульсий.

Свойства и преимущества

Аморфные области гидролизуются с образованием кристаллических микрофибрилл. Образует тиксотропные гели, имеет хорошую термическую стабильность.

Выпускаемая форма: микрокристаллический порошок.

pH 5-7 (11 массовых %)

Объемная плотность 0,6 г/мл (25°С)

Дифференциальная термогравиметрия

Термическое разложение образцов было проведено при помощи термовесов TGA/SDTA851e компании Mettler-Toledo. Упрощенная схема установки представлена на Фиг.3.

Термовесы 19 используют следующим образом. Образец (10-15 мг), находящийся в алюминиевой чашке (70 мл) (11), помещали на держатель для чашки (12), оснащенный термопарой для измерения температуры образца. Через держатель образца (13) чашка была соединена с весами (14), помещенными в блок термостата (15), для обеспечения высокой точности измерений изменения веса образца при нагреве. Образец нагревали при помощи электрической печи (16) до требуемой температуры (макс. 1100°С) с требуемой скоростью нагрева (в наших экспериментах 5°С/мин). Инертный газ (в нашем случае Ar) поступал в печь через газовый капилляр (17). Весы были защищены от возможного образования опасных газов в ходе экспериментов при помощи защитного газа, постоянно подававшегося через трубку (18).

Эксперименты проводили с использованием частиц древесины Канадской сосны (pinus canadiensis). Частицы были получены с лесопилки в виде опилок, с размером частиц в интервале 1-10 мм. Эти опилки либо размалывали в течение 5 минут в кофемолке до размера частиц 0,5-1 мм («сосновые опилки») или до размера частиц около 0,2 мм («сосновая мука») в дробилке высокой мощности планетарного типа (Pulverisette 5).

Образцы подвергали программируемому температурному нагреву в вышеописанных термовесах. Вес образца записывался в виде функции от температуры. Производная этой кривой была также записана (обозначаемая как «сигнал ДТГ» на Фиг.4-8). Минимум этой кривой соответствует точке перегиба на кривой ТГ и свидетельствует о температуре разложения («TD») образца. Эксперименты были проведены с использованием чистой целлюлозы, ксилана (который служил модельным соединением для гемицеллюлозы), чистого лигнина, сосновых опилок и сосновой муки.

С целью измерения эффекта добавления неорганических материалов в виде частиц, образцы перемалывали вместе с неорганическим материалом в виде частиц в течение 120 минут в дробилке высокой мощности планетарного типа (Pulverisette 5). Образцы подвергали температурно-программируемому разложению. Записывали температуру TD разложения и остаток при 600°С. Образцы кривых представлены на Фиг.4-8.

На Фиг.4 изображена ДТГ кривая для сосновой муки. TD составила 345°С; остаток составил 22 масс.%.

На Фиг.5 изображена ДТГ кривая для сосновой муки, измельченной совместно с 20% Na2CO3. TD составила 232°С; остаток составил 24 масс.%.

На Фиг.6 изображена ДТГ кривая сосновой муки, измельченной совместно с 20% MgO. TD составила 340°С; остаток составил 17%.

На Фиг.7 изображена ДТГ кривая сосновой муки, измельченной совместно с 20% прокаленного гидроталькита. TD составила 342°С; остаток составил 19%.

На Фиг.8 изображена ДТГ кривая сосновой муки, измельченной совместно с 20% непрокаленного гидроталькита. TD составила 350°С; остаток составил 13%.

Результаты экспериментов собраны в таблице 1.

(1) гидроталькит (непрокаленный)

(2) коммерчески доступный катализатор оксид кремния/оксид алюминия/цеолит(Y), поставляемый компанией Zeolyst

(3) гидроталькит (прокаленный), поставляемый компанией Reheis

В отдельном сравнительном эксперименте сосновые опилки, сосновую муку и сосновую муку, измельченную совместно с 20% Na2CO3, подвергли флэш-пиролизу по методу, описанному выше. Флэш-пиролиз сосновых опилок и сосновой муки привел к образованию черного горючего вещества низкого качества, с плохим запахом и низким значением pH. Флэш-пиролиз сосновой муки, измельченной совместно с 20% Na2CO3, привел к образованию горючего вещества, имевшего более светлый цвет и, по-видимому, более высокое качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЙ ПИРОЛИЗ ТОНКОИЗМЕЛЬЧЕННОЙ БИОМАССЫ И СПОСОБ УМЕНЬШЕНИЯ РАЗМЕРА ЧАСТИЦ ТВЕРДОЙ БИОМАССЫ | 2007 |

|

RU2428453C2 |

| ИЗМЕЛЬЧЕНИЕ И УПЛОТНЕНИЕ ЧАСТИЦ БИОМАССЫ | 2009 |

|

RU2533542C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ | 1995 |

|

RU2125079C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ БИОМАССЫ | 2018 |

|

RU2674158C1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ БИОЛОГИЧЕСКОГО МАТЕРИАЛА, ПРОДУКТЫ, ПРИМЕНЕНИЕ И УСТАНОВКА, ОТНОСЯЩИЕСЯ К ЭТОМУ СПОСОБУ | 2008 |

|

RU2491319C2 |

| СПОСОБ КОНВЕРСИИ БИОМАССЫ В ЖИДКОЕ ТОПЛИВО И СПЕЦИАЛЬНЫЕ ХИМИКАТЫ | 2007 |

|

RU2427607C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО БИОТОПЛИВА ИЗ ТВЕРДОЙ БИОМАССЫ | 2008 |

|

RU2459857C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНА ИЗ БИОМАССЫ | 2011 |

|

RU2573567C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА С ТРЕМЯ КАТАЛИТИЧЕСКИМИ ЗОНАМИ ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИ ОБОГАЩЕННОГО ПРОДУКТА | 1999 |

|

RU2204585C2 |

| ПОЛУЧЕНИЕ ЭТАНОЛА ИЗ УКСУСНОЙ КИСЛОТЫ С ИСПОЛЬЗОВАНИЕМ КОБАЛЬТОВОГО КАТАЛИЗАТОРА | 2009 |

|

RU2491269C2 |

Изобретение относится к каталитическому способу конверсии материала углеродного энергоносителя. Способ преобразования твердого или высоковязкого материала углеродного энергоносителя в жидкие и газообразные продукты реакции включает стадии: а) приведение в контакт материала углеродного энергоносителя с материалом катализатора в виде частиц; b) конверсия материала углеродного энергоносителя при температуре реакции от 200°С до 450°С, предпочтительно от 250°С до 350°С, с образованием газообразных продуктов реакции (продуктов реакции в газовой фазе). Способ включает стадию с): отделение газообразных продуктов реакции от материала катализатора в виде частиц в течение 10 секунд после образования указанных продуктов. В способе следует необязательная стадия d) быстрое охлаждение продуктов реакции до температуры ниже 200°С. В способе следует стадия е) разделение продуктов реакции на неконденсируемый дымовой газ и жидкие продукты реакции; стадия f) отделение адсорбированных продуктов реакции от материала катализатора в виде частиц; и g) отжиг нагара, образовавшегося на материале катализатора в виде частиц. Технический результат - получение жидкого и газообразного топлива из альтернативных материалов, отличающихся от легкой нефти, в мягких условиях. 26 з.п. ф-лы, 1 табл., 8 ил.

1. Способ конверсии твердого или высоковязкого материала углеродного энергоносителя в жидкие и газообразные продукты реакции, включающий стадии:

a) приведение в контакт материала углеродного энергоносителя с материалом катализатора в виде частиц;

b) конверсия материала углеродного энергоносителя при температуре реакции от 200°С до 450°С с образованием продуктов реакции в газовой фазе;

c) отделение продуктов реакции в газовой фазе от материала катализатора в виде частиц в течение 10 с после образования указанных продуктов реакции, причем после указанного отделения материал катализатора в виде частиц дополнительно содержит нагар и, по меньшей мере, часть продуктов реакции, адсорбированных на частицах катализатора;

d) необязательно быстрое охлаждение продуктов реакции до температуры ниже 200°С;

e) разделение продуктов реакции на неконденсируемый дымовой газ и жидкие продукты реакции;

f) отделение адсорбированных продуктов реакции от материала катализатора в виде частиц; и

g) отжиг нагара, образовавшегося на материале катализатора в виде частиц.

2. Способ по п.1, включающий дополнительную стадию рециркуляции материала катализатора в виде частиц на стадии а) или b).

3. Способ по п.1, при котором реакционноспособный газ присутствует на стадии b).

4. Способ по п.3, в котором реакционноспособный газ имеет окислительные или восстановительные свойства.

5. Способ по п.3, в котором реакционноспособный газ является активным в реакциях изомеризации или алкилирования.

6. Способ по п.4, в котором реакционноспособный газ включает кислород, водород, сероводород или монооксид углерода.

7. Способ по п.5, в котором реакционноспособный газ включает изобутан, нафтен или летучую органическую кислоту.

8. Способ по п.1, в котором каталитический материал включает катионные глины, анионные глины, природные глины, гидроталькитоподобные материалы, слоистые материалы, руды, минералы, оксиды металлов, гидроксиды и карбонаты щелочных или щелочноземельных металлов или их смеси.

9. Способ по п.1, в котором материал энергоносителя имеет ископаемое происхождение.

10. Способ по п.9, в котором материал углеродного энергоносителя является смолой, тяжелой нефтью или битумом.

11. Способ по п.1, в котором материалом углеродного энергоносителя является синтетический полимер.

12. Способ по п.1, в котором материал углеродного энергоносителя является твердой биомассой.

13. Способ по п.12, в котором твердая биомасса включает целлюлозу, лигнин или лигниноцеллюлозу.

14. Способ по п.12, в котором твердая биомасса имеет водное происхождение.

15. Способ по п.12, при котором для производства биомассы используют СО2.

16. Способ по п.15, при котором для производства водной биомассы используют СO2.

17. Способ по п.1, в котором стадия а) включает перемалывание материала углеродного энергоносителя в присутствии материала катализатора в виде частиц.

18. Способ по п.1, в котором стадия а) включает стадии:

(i) помещение материала катализатора в виде частиц в поток газа-носителя;

(ii) приведение потока газа в движение таким образом, что материал катализатора в виде частиц достигает скорости, по меньшей мере, 1 м/с, предпочтительно, по меньшей мере, 10 м/с;

(iii) столкновение частиц катализатора с материалом углеродного энергоносителя.

19. Способ по п.18, в котором газ-носитель дополнительно содержит инертный материал в виде частиц.

20. Способ по п.18 или 19, в котором стадию а) выполняют в реакторе с псевдоожиженным слоем, реакторе с восходящим или нисходящим потоком.

21. Способ по п.1, в котором температура реакции на стадии b) составляет менее 350°С.

22. Способ по п.1, в котором газообразные продукты реакции включают пар, углеводороды или их смесь.

23. Способ по п.1, в котором нагар отжигают при помощи воздуха.

24. Способ по п.1, включающий дополнительную стадию охлаждения материала катализатора в виде частиц после отжига нагара.

25. Способ по п.21, в котором тепло, полученное от материала катализатора в виде частиц, используют для получения пара, горячей воды или электричества.

26. Способ по п.1, в котором, по меньшей мере, стадию b) выполняют в установке для крекинга с псевдоожиженным катализатором (FCC).

27. Способ по п.1, в котором, по меньшей мере, стадию b) выполняют в реакторе с нисходящим потоком.

| Индикатор предельного значения коэффициента гармоник | 1960 |

|

SU134725A1 |

| Механизм позиционирования робота | 1983 |

|

SU1123774A1 |

| АППАРАТ ИСКУССТВЕННОГО ДЫХАНИЯ ДЛЯ ДЕТЕЙ | 1967 |

|

SU214040A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ ИЗ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2261891C1 |

| RU 97118297 A, 27.02.1999 | |||

| CRAIG HULET ET.AL | |||

| A Review of Short Residence Time Cracking Processes INTERNATIONAL JORNAL OF CHEMICAL REACTOR ENGINEERING, BERKELEY ELECTRONIC PRESS, BERKELEY, CA.US, v.3 2005, p.1-76. | |||

Авторы

Даты

2011-12-27—Публикация

2007-05-04—Подача