Изобретение относится к устройствам обратных клапанов для гидроабразивной среды, преимущественно для бурильных колонн с гидравлическими забойными двигателями.

Известен обратный клапан забойных механизмов, содержащий полый корпус, внутри которого установлен с кольцевым зазором обтекатель с юбкой, закрепленной одним концом в обтекателе, эластичный запорный элемент с конусной частью, перекрывающей кольцевой зазор [1].

В известной конструкции юбка обтекателя выполнена в виде полого цилиндра с торцевой поверхностью, перпендикулярной оси обтекателя, а на наружной поверхности эластичного запорного элемента выполнена ступень, сопряженная с торцевой поверхностью эластичного запорного элемента, меньше внешнего диаметра цилиндра обтекателя, причем конусная часть эластичного запорного элемента до ступени выполнена переменной толщины, увеличивающейся в сторону ступени и равной в средней своей части величине кольцевого зазора.

Недостатком известной конструкции является малый ресурс клапана вследствие быстрого износа внутренней поверхности полого корпуса 1 преимущественно из-за применяемых в забойных двигателях утяжеленных буровых жидкостей плотностью более 2 г/см3 и вязкостью более 90 с. Это объясняется попаданием в клапанную пару твердых фаз жидкости - песка, содержание которого регламентируется не более 2% по объему, деструкцией упругоэластичного материала запорного элемента, потерей эластичности и разрушением запорного элемента, а также образованием кольцевой каверны на внутренней поверхности полого корпуса из-за абразивного и эрозионного износа.

Известно скважинное клапанное устройство, включающее корпус с седлом и радиальными отверстиями, подвижную втулку с обратным клапаном, причем наружная поверхность верхней части подвижной втулки выполнена в виде усеченного конуса, которая с седлом корпуса, расположенным выше его радиальных отверстий, образует клапанную пару, а обратный клапан в виде клапана золотникового типа с радиальными отверстиями и пробкой размещен во внутренней полости подвижной втулки, находящейся в нижнем ее положении ниже радиальнах отверстий корпуса, и подпружинен относительно подвижной втулки, при этом подвижная втулка и обратный клапан выполнены с возможностью их перемещения до посадки подвижной втулки на седло корпуса и последующего открытия радиальных отверстий обратного клапана при повышении давления жидкости [2].

Недостатком известной конструкции является быстрый абразивный и эрозионный износ и нестабильное закрытие клапана при циркуляции и гидроударах промывочной жидкости при заторможенном роторе, при шламовании двигателя и обратного клапана в подвижной втулке скважинного клапанного устройства и в случае "прихвата" героторного двигателя в скважине преимущественно из-за применяемых в России утяжеленных буровых жидкостей плотностью более 2 г/см3 и вязкостью более 90 с.

Наиболее близкой к заявляемой является конструкция обратного клапана для бурильной колонны, включающего корпус, состоящий из ниппеля и переводника, связанных резьбовым соединением, установленное между ними составное седло в виде втулки, образующей с переводником кольцевую полость, и упругоэластичного элемента, размещенного в полости с возможностью взаимодействия с кольцевым выступом цилиндрической втулки и ниппеля, а также расположенный со стороны последнего и контактирующий с седлом тарельчатый запорный орган, содержащий проходящий по оси переводника шток, в хвостовой части которого установлена пружина, поджимающая запорный орган к седлу, причем в проходном клапане переводника выполнены ребра [3].

В известной конструкции шток выполнен в виде центрального стержня и обечайки, а ребра связывают их между собой, причем пружина размещена в цилиндрической кольцевой полости между обечайкой и переводником.

Недостатком известной конструкции является повышенный абразивный и эрозионный износ конуса запорного органа 8, контактирующего с упругим эластомерным элементом 5, вследствие гидроударов и турбулентных пульсаций промывочного раствора в проходном кольцевом канале 12. Это объясняется образованием кольцевой камеры пульсирующего переменного объема 12 в корпусе, состоящем из ниппеля 1 и переводника 2. При открытиях и закрытиях проходного сечения клапана вследствие турбулентного воздействия подпружиненной обечайки 15 и ее кольцевого выступа 17 с абразивными частицами утяжеленных буровых жидкостей плотностью более 2 г/см3 и вязкостью более 90 с увеличивается абразивный и эрозионный износ поверхности конуса запорного органа 8, не обеспечивается герметичность клапана.

Другим недостатком известной конструкции является потеря эластичности кромки упругого эластомерного элемента 5 при максимальных перепадах на обратном клапане, когда запорный орган 8 продвигается в сторону переводника 2 и прижимается к конической поверхности втулки 4. Это снижает ресурс запорного органа и не обеспечивает герметичность обратного клапана.

Техническая задача, на решение которой направлено заявленное изобретение, заключается в повышении герметичности и ресурса обратного клапана путем уменьшения абразивного и эрозионного износа и повышения герметичности трактовых поверхностей седла, запорного органа (плунжера) и упругоэластичного элемента, а также повышения плавности его открытия и закрытия путем демпфирования вибраций плунжера струей рабочей жидкости из думисной полости, образованной лобовым и донным обтекателями.

Сущность технического решения заключается в том, что в обратном клапане, содержащем корпус, состоящий из соединенных резьбовым соединением ниппеля и переводника, установленного между ними седла с упругоэластичным уплотнением и запорного органа, контактирующего с седлом и снабженного пружиной, поджимающей запорный орган к седлу, согласно изобретению запорный орган выполнен в виде полого плунжера, выход которого герметично заглушен лобовым и донным обтекателями, в стенках плунжера выполнены окна, плунжер соединен с возможностью скольжения с седлом, а упругоэластичный элемент ограничен в направлении выхода, по меньшей мере, частью поверхности скольжения седла, при этом лобовой обтекатель выполнен с дроссельным отверстием, а лобовой и донный обтекатели образуют между собой думисную полость, соединенную через дроссельное отверстие с входом обратного клапана.

Кроме того, трактовая стенка лобового обтекателя выполнена сопряженной с нижними по потоку торцами окон, плунжер выполнен с кольцевой наружной канавкой, ширина которой превышает, по меньшей мере, расстояние между верхними и нижними по потоку торцами окон, а минимальная глубина канавки от поверхности скольжения плунжера равна максимальной величине натяга упругоэластичного элемента в седле относительно поверхности скольжения плунжера.

Выполнение запорного органа в виде полого плунжера, выход которого герметично заглушен лобовым и донным обтекателями, в стенках плунжера выполнены окна, плунжер соединен с возможностью скольжения с седлом, а упругоэластичный элемент ограничен в направлении входа клапана, по меньшей мере, частью поверхности скольжения седла, многократно уменьшает абразивный и эрозионный износ упругоэластичного элемента, поверхности плунжера, расположенной выше по потоку от окон и поверхности седла. Часть поверхности плунжера, расположенная ниже по потоку от окон в полом плунжере, не испытывает направленного воздействия абразивных частиц, содержащихся в буровой жидкости, т.к. трактовая стенка лобового обтекателя направляет поток во внутренние стенки седла, а зона обратных токов образуется в зоне донного обтекателя. При этом входная часть донного обтекателя выполнена с выступающим кольцевым буртиком, который дросселирует поток рабочего тела, дополнительно снижая воздействие абразивных частиц на поясок поверхности плунжера, расположенный ниже по потоку от окон (за счет ускорения абразивных частиц в зоне дросселирования).

Выполнение наружной поверхности плунжера с кольцевой канавкой, ширина которой привышает, по меньшей мере, расстояние между верхними и нижними по потоку торцами окон, а минимальной величины уступа (глубины) кольцевой канавки от поверхности скольжения плунжера - равной максимальной величине радиального натяга упругоэластичного элемента в седле относительно поверхности скольжения плунжера, многократно уменьшает износ пары: запорного органа - седла и упругоэластичного элемента. Образование между лобовым и донным обтекателями думисной (разгрузочной) полости через дроссельное отверстие в лобовом обтекателе, соединяющее думисную полость со входом обратного клапана, предотвращает вибрации и флаттер запорного органа при циркуляции и гидроударах буровой жидкости при заторможенном роторе, при шламовании двигателя в бурильной колонне и в случае "прихвата" героторного двигателя в скважине.

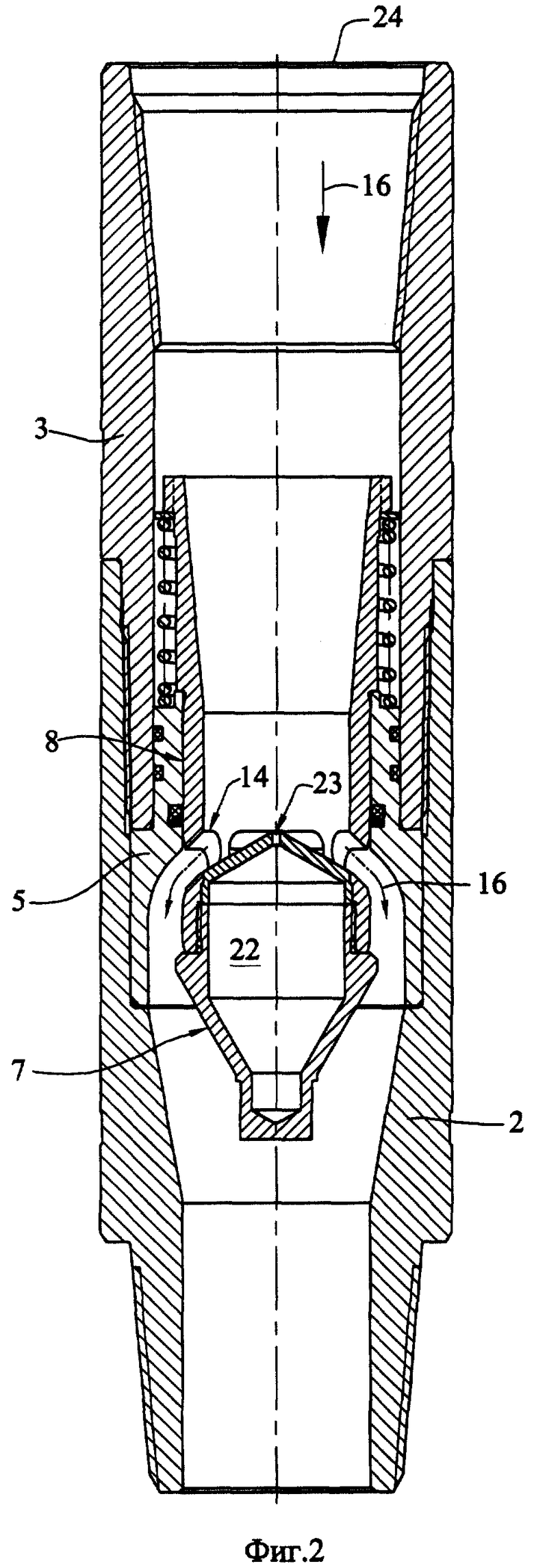

На фиг.1 изображен обратный клапан для бурильной колонны в закрытом положении.

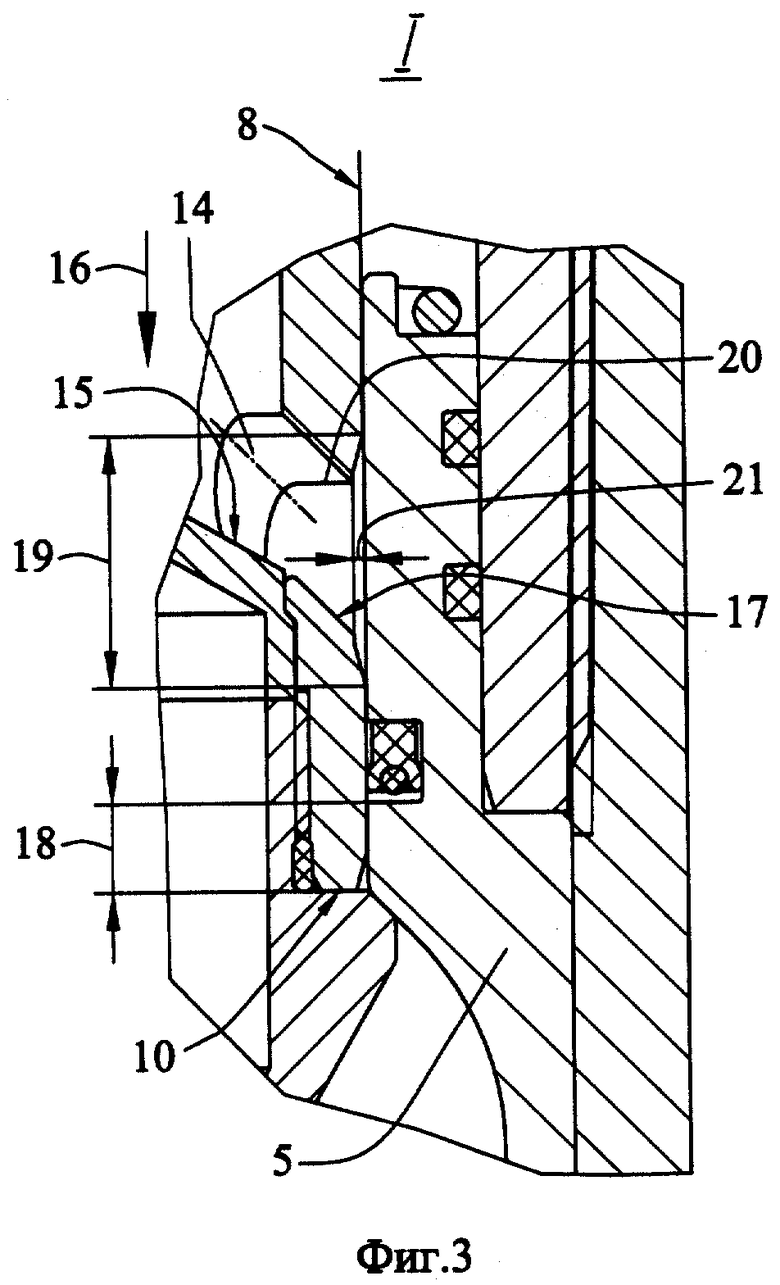

На фиг.2 изображен обратный клапан в открытом положении.

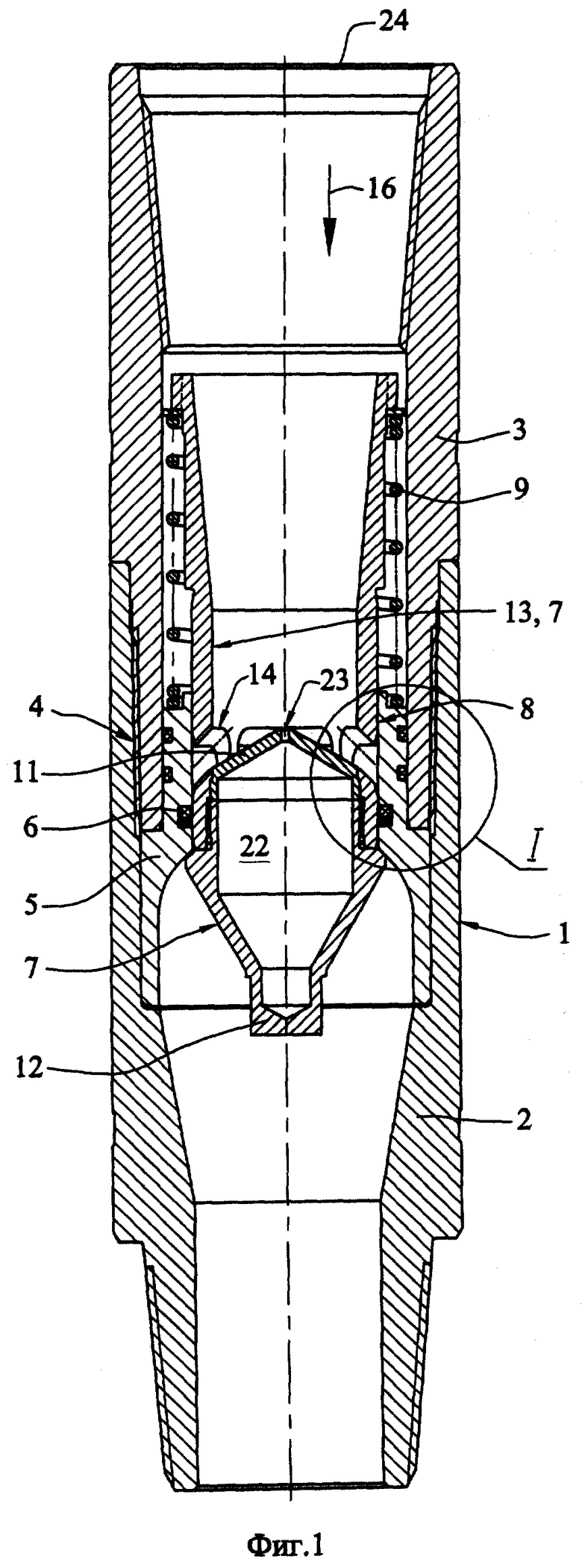

На фиг.3 изображен элемент I кольцевой канавки плунжера.

Обратный клапан для гидроабразивной среды, преимущественно для бурильной колонны с забойным двигателем, содержит корпус 1, состоящий из ниппеля 2 и переводника 3, соединенных резьбовым соединением 4, установленное между ними седло 5 с упругоэластичным элементом 6 и запорный орган 7, контактирующий с седлом 5 по поверхности 8 и снабженный пружиной 9, поджимающий запорный орган 7 к седлу 5 (см. фиг.1). Запорный орган 7 выполнен в виде полого плунжера, выход 10 которого заглушен лобовым обтекателем 11 и донным обтекателем 12, в стенках 13 плунжера выполнены окна 14, а плунжер 7 соединен с возможностью скольжения с седлом 5 по поверхности 8 (см. фиг.1). Трактовая стенка 15 лобового обтекателя 11 выполнена сопряженной с нижними по потоку 16 торцами 17 окон 14, а упругоэластичный элемент 6 ограничен в направлении выхода 10 клапана частью 18 его поверхности скольжения 8 седла 5 (см. фиг.3). Наружная поверхность 8 плунжера 7 выполнена с кольцевой канавкой 19 между верхними по потоку 16 торцами 20 окон 14 и нижними по потоку 16 торцами 17 окон 14 (см. фиг.3). Минимальная величина уступа 21 кольцевой канавки 19 от наружной поверхности 8 плунжера 7 равна максимальной величине радиального натяга (на фиг. не показан) упругоэластичного элемента 6 в седле 5 относительно поверхности скольжения 8 плунжера 7 (см. фиг.3). Донный обтекатель 12 скреплен резьбой на выходе запорного органа 7 и с лобовым обтекателем 11 образует думисную (разгрузочную) полость 22, а лобовой обтекатель 11 снабжен дроссельным отверстием 23, соединяющим думисную полость 22 с входом 24 обратного клапана (см. фиг.1, 3).

Обратный клапан работает следующим образом. В одном из вариантов обратный клапан опускают в скважину в положении, указанном на фиг.1. Запорный орган 7, выполненный в виде полого плунжера, прижимается пружиной 9 к седлу 5 и обеспечивает герметичность упругоэластичного элемента 6 в седле 5 по поверхности скольжения 8 плунжера 7 (см. фиг.1). При работе обратного клапана поток 16 буровой жидкости поступает на вход 24 обратного клапана, отжимает лобовой обтекатель 11, скрепленный с запорным органом - плунжером 7, омывает окна 14 и устремляется в нерабочую выходную часть седла 5, не оказывая абразивного и эрозионного воздействия на поверхность скольжения 8 седла 5 (см. фиг.2). Поверхность скольжения 8 плунжера 7 в его открытом положении не испытывает прямого абразивного и эрозионного воздействия потока 16 буровой жидкости, т.к. она направлена на нерабочую выходную часть седла 5 и ниппеля 2 (см. фиг.2). Воздух суфлируется из думисной полости 22 и она через дроссельное отверстие 23 заполняется буровой жидкостью 16. При гидроударах и циркуляции буровой жидкости 16 при заторможенном роторе, при шламовании двигателя в бурильной колонне, в случае "прихвата" двигателя в скважине возникают гидроудары, а запорный орган начинает вибрировать и работать в режиме флаттера (неустойчивой работы). При этом буровая жидкость 16, находящаяся в думисной полости 22, демпфирует эти колебания за счет течения реактивной струи сквозь дроссельное отверстие 23 в сторону входа 24 обратного клапана, обеспечивает плавность открытия и закрытия обратного клапана, герметичное уплотнение и повышенный ресурс.

Источники информации

1. RU 2013512 C1, E 21 B 4/00, 30.05.1994.

2. RU 2150575 С1, Е 21 В 34/06, 23.07.1998.

3. RU 2107805 С1, Е 21 В 34/06, 26.08.1996 – прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАТНЫЙ КЛАПАН ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2018 |

|

RU2704409C1 |

| ОБРАТНЫЙ КЛАПАН | 2016 |

|

RU2641146C2 |

| ПЕРЕЛИВНОЙ-ОБРАТНЫЙ КЛАПАН | 2011 |

|

RU2466265C1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2016 |

|

RU2632079C1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 1996 |

|

RU2107805C1 |

| КЛАПАН ДЛЯ ВЕДУЩЕЙ БУРИЛЬНОЙ ТРУБЫ | 2018 |

|

RU2678249C1 |

| КЛАПАН БУРОВОЙ ПЕРЕЛИВНОЙ ШАРИКОВЫЙ | 2010 |

|

RU2424416C1 |

| Переливной клапан бурильной колонны с винтовым забойным двигателем | 2016 |

|

RU2641800C1 |

| ДОЛГОВЕЧНОЕ ДОЛОТО ДЛЯ БУРЕНИЯ ВЗРЫВНЫХ СКВАЖИН В ТВЕРДОЙ ПОРОДЕ (ВАРИАНТЫ) | 2017 |

|

RU2747633C2 |

| КЛАПАННОЕ УСТРОЙСТВО ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2348784C2 |

Изобретение относится к устройствам обратных клапанов для гидроабразивной среды, преимущественно для бурильной колонны с гидравлическим забойным двигателем. Техническая задача, на решение которой направлено заявленное изобретение, заключается в повышении герметичности и ресурса обратного клапана путем уменьшения абразивного и эрозионного износа и повышения герметичности трактовых поверхностей седла, запорного органа (плунжера) и упругоэластичного элемента, а также повышения плавности его открытия и закрытия путем демпфирования вибраций плунжера струей рабочей жидкости из думисной полости, образованной лобовым и донным обтекателями. Сущность технического решения заключается в том, что в обратном клапане, содержащем корпус, состоящий из соединенных резьбовым соединением ниппеля и переводника, установленного между ними седла с упругоэластичным уплотнением и запорного органа, контактирующего с седлом и снабженного пружиной, поджимающей запорный орган к седлу, согласно изобретению запорный орган выполнен в виде полого плунжера, выход которого герметично заглушен лобовым и донным обтекателями, в стенках плунжера выполнены окна, плунжер соединен с возможностью скольжения с седлом, а упругоэластичный элемент ограничен в направлении выхода, по меньшей мере, частью поверхности скольжения седла, при этом лобовой обтекатель выполнен с дроссельным отверстием, а лобовой и донный обтекатели образуют между собой думисную полость, соединенную через дроссельное отверстие с входом обратного клапана. 2 з.п. ф-лы, 3 ил.

| ОБРАТНЫЙ КЛАПАН ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 1996 |

|

RU2107805C1 |

| Обратный клапан для бурильной колонны | 1981 |

|

SU1004617A1 |

| Обратный клапан для бурильной колонны | 1987 |

|

SU1573134A1 |

| Обратный клапан для бурильной колонны | 1987 |

|

SU1652515A1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ БУРИЛЬНЫХ КОЛОНН | 1990 |

|

RU2011788C1 |

| ОБРАТНЫЙ КЛАПАН ЗАБОЙНЫХ МЕХАНИЗМОВ | 1991 |

|

RU2013512C1 |

| ОБРАТНЫЙ КЛАПАН-АВТОМАТ | 1992 |

|

RU2038463C1 |

| US 4936397 A, 26.06.1990 | |||

| US 5316086 A, 31.05.1994 | |||

| US 5501280 A, 26.03.1996. | |||

Авторы

Даты

2004-07-10—Публикация

2003-02-06—Подача