Изобретение относится к обогащению полезных ископаемых, в частности к обогащению угольных шламов.

Известны способы обогащения угольных шламов, включающие классификацию, сгущение, собственно обогащение и обезвоживание шламов и продуктов их разделения, при этом различия в свойствах обрабатываемых шламов и задач, возникающих при обработке шламовых вод, приводят к тому, что число технологических операций колеблется и схемы обработки шламовых вод построены по-разному. В известном способе [1] собственно обогащение шламов с высоким содержанием мелких классов (менее 0,5 мм) наиболее эффективно проводят методом флотации. При использовании флотации происходит достаточно эффективное разделение шламовых частиц по плотности и связанной с ней зольности. Однако существенными недостатками флотации являются высокая стоимость получаемой товарной продукции, обусловленная использованием дорогостоящих флотационных агентов, а также загрязнение окружающей среды этими реагентами.

Наиболее близким аналогом данному изобретению по технической сущности и достигаемому результату является способ [2] обогащения шламов, включающий сгущение шламов, подготовку пульпы к флотации гидросепарапацией с обработкой флотационными реагентами и выделением обезвоженной породы, флотацию фугата гидросепарации после удаления из него твердой фазы и возврат отходов флотации на гидросепарацию [2].

При подготовке пульпы гидросепарацией происходит процесс ее обогащения с выделением фугата и обезвоженной породы, которая удаляется в бункер. Концентратную твердую фракцию частично выделяют из фугата в обезвоживающем аппарате (дисковом вакуум-фильтре) и присаживают к концентрату, а остальную часть фугата направляет на флотацию. Отходы флотации после сгущения возвращаются на гидросепарацию для дополнительного обогащения.

Недостатком данного способа является присутствие в схеме циркулирующих потоков, усложняющих процесс обогащения шламов и снижающих его эффективность. При подготовке к флотации обработка всей пульпы, в том числе и той, которая затем не поступает на флотацию, удорожает процесс за счет нерационального применения дорогостоящих и негативно воздействующих на экологию флотационных реагентов.

В основу изобретения положена задача разработать способ обогащения угольных шламов путем выделения из шламов в центробежном поле обезвоженного осадка и фугата, при этом обезвоженный осадок присаживают к концентрату, а фугат сгущают, обезвоживают и в зависимости от требуемой зольности товарных продуктов, например не более 10%, направляют в присадку к промпродукту, полученному при обогащении угля, к необогащенному шламу или в отходы обогащения, причем разделение в центробежном поле проводят в фильтрующей шнековой центрифуге, что способствует повышению эффективности обогащения, упрощению технологического процесса и снижению затрат, а также снижению негативного воздействия на экологию.

Задача решается тем, что предлагается способ обогащения угольных шламов, включающий сгущение шламов, их обогащение в центробежном поле с выделением обезвоженного осадка и фугата, при этом обезвоженный осадок присаживают к концентрату, а фугат сгущают, обезвоживают и в зависимости от требуемой зольности товарных продуктов, например не более 10%, направляют в присадку к промпродукту, полученному при обогащении угля, к необогащенному шламу или в отходы обогащения, причем разделение в центробежном поле проводят в фильтрующей шнековой центрифуге.

В предлагаемом техническом решении разделение в центробежном поле отличается тем, что шламовые частицы разделяются по крупности, а не по плотности.

Преимущество разделения в фильтрующей шнековой центрифуге состоит в том, что в ней под действием центробежных сил через щелевое отверстие ротора удаляются тонкие частицы с зольностью, более высокой, чем зольность более крупных частиц, остающихся в осадке. В результате получают не отходы в обезвоженном виде, что имеет место в гидросепараторе, а целевой продукт с влажностью 16-20%, который, минуя сушку, может присаживаться к концентрату так, чтобы суммарная влажность удовлетворяла требованиям, предъявляемым к товарной продукции.

При обезвоживании концентратного продукта с крупностью основной фракции (составляющей не менее 80%) 50-200 мк в других обезвоживающих аппаратах, кроме осадительно-фильтрующих центрифуг типа декантер, влажность на 6-10% выше.

В предлагаемом способе фугат, обезвоженный после сгущения, является конечным продуктом. Отсутствие операции обогащения фугата флотацией и циркуляции продуктов разделения значительно упрощает и снижает эксплуатационные затраты процесса обогащения. Отсутствие флотационных реагентов упрощает, удешевляет процесс и снижает негативное воздействие на окружающую среду.

В предлагаемом техническом решении класс крупности с требуемой зольностью определяют по ситовому составу шламов, направляемых на центрифугирование, и проводят разделение по крупности, предварительно определяя предельный размер частиц, уносимых в фугат. При эффективном разделении и оптимальном содержании твердого 400-500 г/л в фугат переходят 80-90% частиц данного класса.

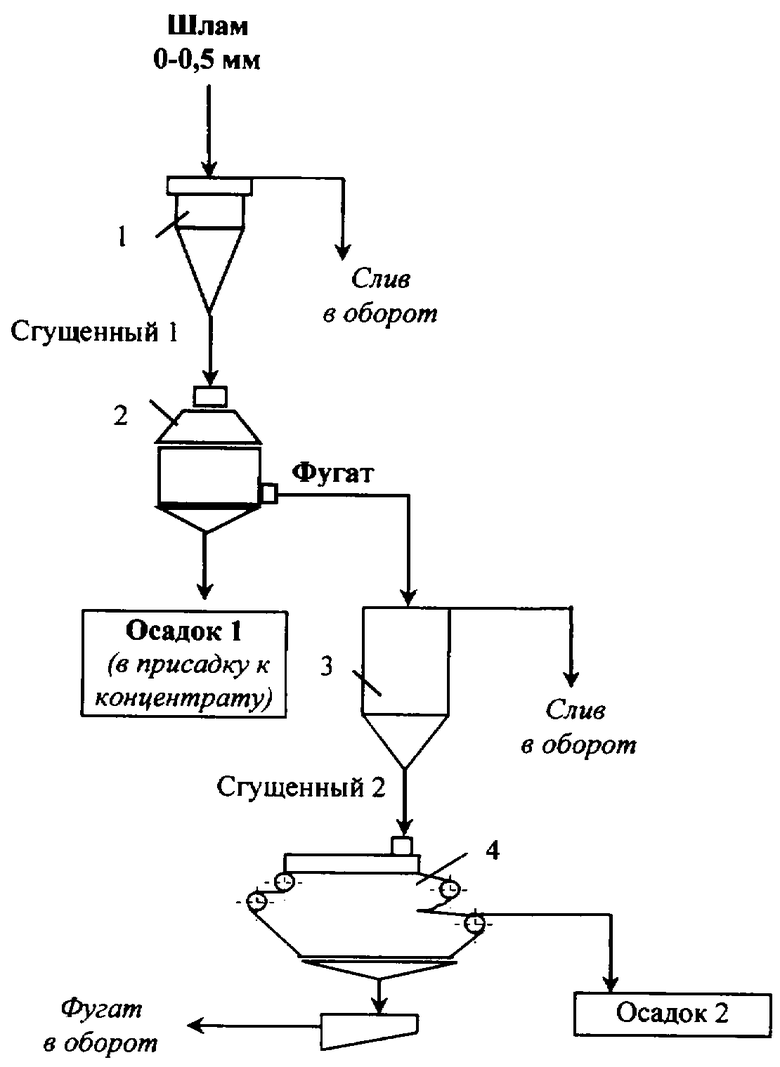

Способ осуществляют следующим образом. Шламовые воды (чертеж) после сгущения (1) направляются в шнековую фильтрующую центрифугу (2). Основной процесс разделения происходит в центробежном поле в зоне напорного фильтрования, создаваемой за счет разности скоростей вращения ротора и шнека. Частицы с высокой зольностью, крупностью менее размера, превышающего верхний предел крупности мелкой фракции, подлежащей удалению в фугат, в процессе фильтрования уносятся с фугатом, а в осадке остаются низкозольные более крупные частицы.

Ширина щели фильтрующего ротора должна в 4 раза превышать теоретический верхний предел крупности (определенный по ситовому составу) частиц, которые должны уйти в фугат с вероятностью 75-80%, что обеспечивает наиболее эффективное разделение. При ширине щели больше указанной величины возможен унос в фугат частиц концентратной зольности, что приводит к нежелательной потере горючей массы; при превышении менее чем в 4 раза тонкие частицы задерживаются в осадке и повышают его зольность.

Щели ротора образованы колосниками, имеющими сечение в форме трапеции с углом конусности меньше 30° и отношением большего основания к высоте меньше 0,5, что способствует прохождению уносимых частиц и снижает риск забивания щели частицами.

При содержании твердого в питании центрифуги 400-500 г/л происходит наиболее эффективный унос частиц мелкой фракции и извлечение их в фугат может достигать 80-85%. Осадок с поверхности ротора транспортируется шнеком, попадает на соответствующий конвейер и направляется в присадку к концентрату. Фугат из центрифуги поступает в сгуститель (3).

Слив сгустителя направляется в оборотное водоснабжение, сгущенный продукт - на обезвоживание (4), а затем - в присадку к промпродукту, необогащенному шламу или отходам обогащения, в зависимости от зольности и целевого назначения выпускаемой продукции.

Пример. Шламовые воды с содержанием твердого 50-60 г/л сгущают в сгустителе до плотности 400-500 г/л. Ситовый состав сгущенного продукта с зольностью (питание центрифуги) приведен в Таблице 1.

Очевидно, что исходя из ситового состава питания, для получения требуемой зольности коксового концентрата не более 10%, разделение следует вести по крупности 0,063 мк. Размер щели принимается 0,25 мм. При данном содержании твердого в питании (табл.1) получены следующие результаты разделения (табл.2.): выход осадка в центрифуге Yoc.=61,4%, с зольностью А=9,5% и влажностью Wr=16,4%; выход фугата Yфуг.=38,6%, с зольностью А=24,48% и содержанием твердого С=224,5 г/л. В данном примере фугат после сгущения и обезвоживания направляют в присадку к промпродукту, полученному при обогащении угля.

Источники информации

1. Оборотное водоснабжение углеобогатительных фабрик. М.: Недра, 1980. С.136.

2. А.с. №1346250, кл. В03В 7/00, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обогащения угольных шламов | 1985 |

|

SU1346250A1 |

| ГРАВИТАЦИОННЫЙ СПОСОБ ВЫВЕДЕНИЯ ВЫСОКОЗОЛЬНЫХ ИЛОВ ИЗ ВОДНО-ШЛАМОВОЙ СХЕМЫ УГЛЕОБОГАЩЕНИЯ | 2009 |

|

RU2407594C1 |

| СПОСОБ КЛАССИФИКАЦИИ УГОЛЬНОГО ШЛАМА | 2024 |

|

RU2841437C1 |

| СПОСОБ ОСВЕТЛЕНИЯ ВОДЫ ШАХТНОГО ПРИТОКА И ОБЕЗВОЖИВАНИЯ ШЛАМА | 1995 |

|

RU2086766C1 |

| Способ обогащения углей в водной среде | 1956 |

|

SU109843A1 |

| УСТАНОВКА ДЛЯ ОБОГАЩЕНИЯ УГОЛЬНОГО ШЛАМА В СПИРАЛЬНЫХ СЕПАРАТОРАХ (ВАРИАНТЫ) | 2012 |

|

RU2498860C1 |

| ГОРИЗОНТАЛЬНАЯ ЭЛАСТИЧНАЯ ЦЕНТРИФУГА | 2010 |

|

RU2451558C1 |

| СПОСОБ ПОДЗЕМНОЙ ПЕРЕРАБОТКИ УГЛЯ | 1990 |

|

RU2017967C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ С ЛЕГКОРАЗМОКАЕМОЙ ПОРОДОЙ ДЛЯ ПРИГОТОВЛЕНИЯ ДЕМИНЕРАЛИЗОВАННОГО СУСПЕНЗИОННОГО УГОЛЬНОГО ТОПЛИВА | 2008 |

|

RU2378324C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ | 1997 |

|

RU2130339C1 |

Изобретение относится к обогащению полезных ископаемых, в частности к обогащению угольных шламов. Способ обогащения шламов включает сгущение шламов, их обогащение и обезвоживание продуктов разделения. После сгущения из шламов в центробежном поле, в фильтрующей шнековой центрифуге выделяют обезвоженный осадок и фугат. Обезвоженный осадок присаживают к концентрату, а фугат сгущают, обезвоживают и, в зависимости от требуемой зольности товарных продуктов, например не более 10%, направляют в присадку к промпродукту, полученному при обогащении угля, к необогащенному шламу или в отходы обогащения. Технический результат - повышение эффективности обогащения шламов, упрощение технологического процесса, а также снижение затрат и негативного воздействия на экологию. 1 з.п. ф-лы, 1 ил., 2 табл.

1. Способ обогащения шламов, включающий сгущение шламов, их обогащение и обезвоживание продуктов разделения, отличающийся тем, что после сгущения из шламов в центробежном поле выделяют обезвоженный осадок и фугат, при этом обезвоженный осадок присаживают к концентрату, а фугат сгущают, обезвоживают и в зависимости от требуемой зольности товарных продуктов, например, не более 10%, направляют в присадку к промпродукту, полученному при обогащении угля, к необогащенному шламу или в отходы обогащения.

2. Способ по п.1, отличающийся тем, что разделение в центробежном поле проводят в фильтрующей шнековой центрифуге.

| Способ обогащения угольных шламов | 1985 |

|

SU1346250A1 |

| Способ обогащения угольной мелочи | 1958 |

|

SU124376A1 |

| Способ разваривания сырья, преимущественно толстокожурного, в спиртовом производстве | 1939 |

|

SU59446A1 |

| СПОСОБ ОБОГАЩЕНИЯ УГОЛЬНЫХ ШЛАМОВ | 2005 |

|

RU2297284C2 |

| СПОСОБ ОБОГАЩЕНИЯ УГОЛЬНЫХ ШЛАМОВ | 1999 |

|

RU2176557C2 |

| Самоцентрирующий патрон для токарно-карусельных станков | 1949 |

|

SU80128A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСОДЕРЖАЩИХ ТОПЛИВ | 2002 |

|

RU2230098C2 |

| GB 1568923 А, 11.06.1980 | |||

| ГРОЙСМАН С.И | |||

| Технология обогащения углей | |||

| - М.: Недра, 1987, с.226-242, 273-275. | |||

Авторы

Даты

2011-09-10—Публикация

2008-04-03—Подача