П)едметом изобретения является способ обогащения уг.аей в водной среде с центробежной отсадкой и отстойно-классификационным центрифугированием и флотацией.

Главная задача обогащения коксующихся состоит в том, чтобы максимально снизить содержание золы и серы в шихте, идущей на коксование. При этом выход обоганшнной щихты должен быть возможно большим.

Существующая техно.логия обога1цеиия угля имеет ряд недостатков: образование ны;1и при сухой класснфикации уг.пя на машинные классы; многообразие оборудования, обусловленное наличием различных ман1инных классов: широкий фронт флотации со сложным оборудованием; наличие сточных вод. энергетического шлама, промпродукта; сравнительно низкая зо.тьность цороды, идун1ей в отвал без иснользовання пирита как сырья для сернокислотной нромышлеиности.

Предлагаемый сиособ обогащения коксую1цихся углей устраняет указанные недостатки существующей технологии обогащения угля и

улучн1ает ее техно.юшческнс ноказатели.

Это достигается благодаря нредварите,1ьному измельчению угля в .водной с)еде до крунности конечной шихты и исно.1ьзованию нового оборудования: центробежной отсадочно машины, отстойно-классификационной центрифуги и гидромелыпщы .тля нзме.тьчения угля в водггоГ среде.

Такой способ обогандеиия коксуюИ1ихся углей обеспечивает уменьшение образований ныли, за счет дробления углл в водной среде, и полное исключение сухой к.тассификации его на Гуташиниые классы; уцрощеиие технологии обоган1;ения угля, за счет исключения крупных классов и замены целого ряда транспортирующих устройств (ковшевых элеваторов, скребковых н ленточных транспортеров) гндротранепортировкой; полное иск.лючение промпродукта; повьпнение зольности породы; раскрывание пирита До такой степени, при которой он может быть легко выделен каксырье для сернокислотной промышленности; увеличение выхода и лменьнгение зо.тьности и

сернистости обогащенной шихты; улучшение спекаемости коксующихся углей; повышение зольности энергетического шлама; улучшение работы отделения флотации, за счет удаления из цикла обогащения илистой массы, путем центрифугирования части оборотной воды; уменьшение расхода энергии на тонну обогащаемого угля; полное замыкание водяного цикла.

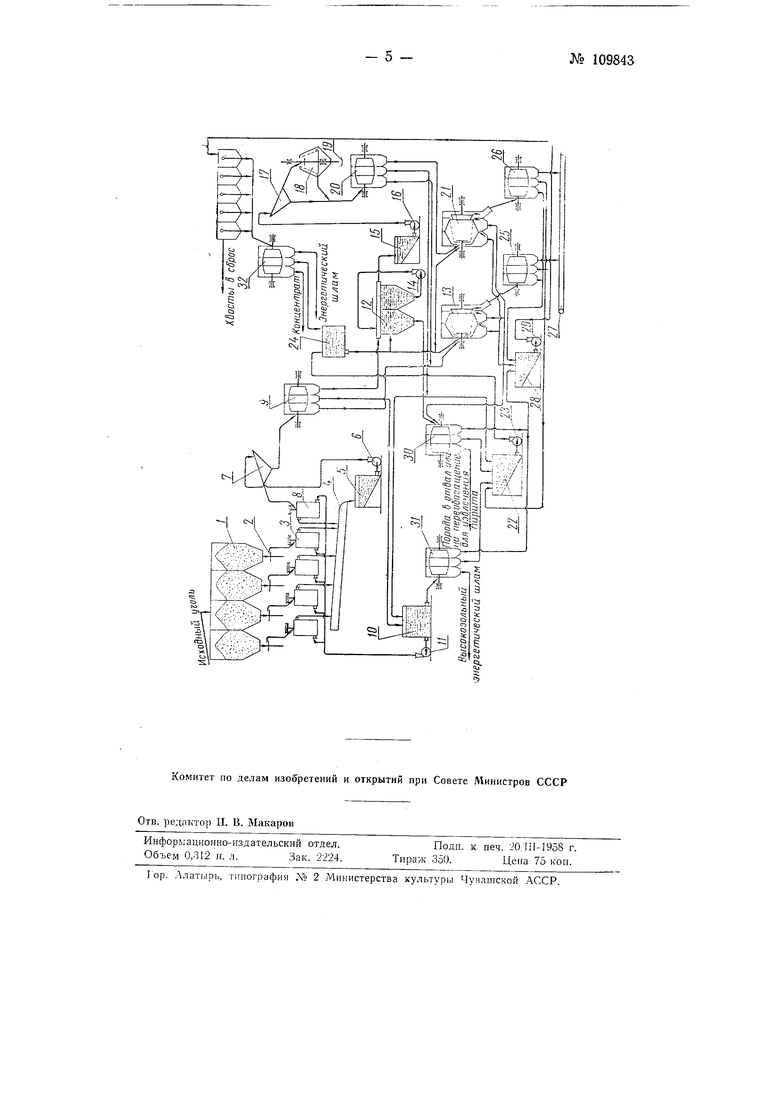

На чертеже показана схема обогащения коксующихся углей.

Исходный уголь из бункеров / помарочно выдается дозировочными столами 2 в гидромельницу 3. Измельченный уголь вместе с водой поступает в наклонный железобетонный желоб 4. а оттуда в сборник 5. Из сборника 5 полученная пульпа подается центробежным насосом 6 на грохот 7, отверстия сита которого равны 5 л;//.

На грохоте происходит отделение угля крупностью больгие 5мм, который самотеком поступает на повторное измельчение в гидромельницу 8. Так измельчается весь исходный уголь до крупности 5- 0,5 мм.

Подрешетный продукт грохота 7 самотеком поступает в отстойноклассификационную центрифугу .9. 1-1азначение этой центрифуги-классификация, а затем сгущение до содержания твердого угля 700- 800 г/л.

Из центрифуги 9 центрифугат поступает самотеком в сборник 10, откуда центробежным насосом И снова возвращается в цикл дробления.

Крунный класс угля (5-0,5 мм из сгустительно-классификационной центрифуги 9 поступает самотеком в обычную двухступенчатую отсадочную машину 12, а мелкий (0,50,05 мм)-в центробежную отсадочную машину 13. В отсадочной машине 12 получается порода, полупродукт и концентрат. Порода отсадочной машины 12 соединяется с породой центробежных отсадочных машин мелких классов и поступает на обезвоживание.

Полупродукт отсадочной машины 12 самотеком поступает в ентробежный насос 14, который снова возвращает его на переобогащение в ту же отсадочную магнину.

Концентрат из отсадочной машины 12 вместе с водой поступает в сборник 15, откуда центробежным насосом 16 подается на грохот 17. Сито грохота имеет отверстия 0,5 м-м. Назначение этого грохота состоит в том, чтобы по.лнее отде.лить частицы крупностью меньше 0,5 мм, которые в обычной отсадочной машине 12 практически не обогащаются, и обеспечить предварительное сгущение концентрата.

Надреаютный продукт грохота 17 самотеком поступает в сетчатую центрифугу 18 для окончательного обезвоживания. Отверстия сита центрифуги 18 равны 0,75 мм. Из центрифуги 18 обезвоженный концентрат выдается на ленточный транспортер 19, с помо.щью которого подается в смесительную машину. Центрифугат центрифуги 18. и подрешетный продукт грохота 17 смешиваются и вместе поступают в сгустительноклассификационную центрифугу20.

Из сгустительно-классификационной центрифуги 20 крупный класс 0,75-0,12 мм самотеком поступает в центробежную маншну 21, мелкий класс 0,12-0.02 мм- в центробежную машину 13, в которую поступает мелкий класс центрифуги 9. Центрифугат центрифуги 20 поступает в сборник 22 оборотной воды, откуда центробежным насосом 23 подается в напорный бак 24 оборотной воды.

Из напорного бака 24 оборотная вода самотеком возвращается в цикл обогацд.ения, а именно, в отсадочную мащину /.2 и в центробежные отсадочные машины 13 и 21. Часть центрифугата центрифуги 20 самотеком возвращается в сборник 10, чтобы поддержать в цикле дробления водный баланс, нарушаемый сгущенным углем, поступающий из центрифуги 9 в цикл обогащения.

В центробежных отсадочных машинах по.тучается порода и концентрат. Кроме того, в тех же

самых машинах при работе на оборотной воде неизбежно будет осаждаться в подситном пространстве твердая фаза, которая очень .хорошо флотируется. Таким образом, в центробежных отсадочных машинах 13 и 21 происходит не только обогащение мелких классов, но и одновременное осветление оборотной воды.

Концентрат центробежных отсадочных машин 13 и 21 соответственно поступает в отсадочнок.тассификационные центрифуги 25 и 26. В этих центрифугах получается обезвоженный концентрат с в.тажностью 15-17%, сгушенные весьма мелкие классы угля с малым содержанием илистых фракций и центрифугат.

Обезвоженный концентрат из центрифуг 25 и 26 выдается на ленточный транспортер 27, с помощью которого транспортируется в те же смесительные машины, куда и обезвоженный уголь сетчатой центрифуги 18. Мелкий класс угля, выде.яющийся во второй ступени :1ентрифуг 25 и 26, самотеком поступает в сборник 28, откуда центробежным насосом 29 подается в отделение флотации. Центрифугат этих центрифуг, как и другие центрифугаты, самотеком поступает в сборник 22, откуда центробежным насосом 23 подается в напорный бак 24. Из напорного бака 24 вода снова возвращается в цикл обогаП1ения.

Порода отсадочной мацгины 12, а также порода центробежных отсадочных машин 13 и 21 самотеком поступает в центрифугу 30. При обезвоживании этой породы выделяется крупный класс, мелкий класс и центрифугят. Крупная порода этой центрифуги с зольностью 70-80% идет на переобогащение, с целью выделения пирита как сырья для сернокислотной промышленности (на схеме не показано).

Мелкий класс этой центрифуги состоит преимущественно из частиц угля, унесенных водой, в силу чего он как и мелкие классы центрифуг 25 и 26 поступает на флотацию через сборник 28.

Центрифугат центрифуги 30 самотеко.м поступает в сборник 22, откуда возвращается насосом 23 в цикл обогап1,ения. Чтобы не происходило накопления твердого в виде илистых фракций в цикле обогащения, и также в цикле дробления, часть воды отводится из сборника 10 в центрифугу 31. Эта цент.рифуга работает прежде всего как. осветлительная оборотной воды, т. с. имеет значительно больп ее число оборотов ц меньше производительность.

При такой работе центрифуги 5/ твердое BTopoii ступени, т. с. мелкий к.тасс, получается весьма зольный (35-40%) за счет осаждения илистых фракций и используется только как энергетическое топливо. Крупный класс этой центрифуги поступает в сборник 28, откуда вместе с другими продуктами подается насосом 29 в отделение флотации. Центрифугат с большой степенью осветления возвращается в цикл обогап1ения. Так обеспечивается в циклах дробления и обогащения постоянное содержание твердого, а следовательно, и постоянство технологического режима.

В отделение флотации направляются только очень мелкие классы, но зато с малым содержанием ила. В этом случае все показатели процесса флотации значител1 но лучше, а следовательно, и фронт флотации будет меньще, чем при супюствующей технологии обоган1ения угля. Флотоконцентрат флотационных машин самотеком поступает в отстойко-классификационную центрифугу 32 для обезвоживания.

Флотоконцентрат, снятый с машины, обыкновенно содержит твердого 300-350 г1л. При таком соотношении твердого к жидкому наряду с углем много захватывается илистой массы. Обезвоживая такой Флотоконцентрат па вакуумфильтрах, часть этого ила задерживается толщей угля, в силу чего зольность обезвоженного флотоконцентрата получается довольно высокая.

При центрифугировании такого флотоконцептрата отделение илистой массы будет значительно лучше, чем при фильтровании его, а следовательно, снизится и зольность. Поэтому мелкая фракция угля, выделяемая во второй ступени центрифуги 32, используется как энергетическое топливо.

Крупный класс центрифуги 32 поступает в смесительную машину, как и другие концентраты. Центрифуга должна работать с повышенным числом оборотов подобно центрифуге 31. Хвосты флотации очень тонкодисперсные сбрасываются в отвал пзтем гидроудаления. Количество таких флотохвостов будет мало, поскольку значительное количество подобного продукта удаляется из цикла обогащения центрифугами 3 и 32 ъ форме энергетического шлама.

Для маловодных районов можно процентрифугировать и хвосты, обеспечивая тем самым полное замыкание водяного цикла.

Предмет изобретения

Способ обогащения углей в водной среде с центробежной отсадкой и отстойно-классификационным центрифугированием с флотацией и фильтрацией, отличающийся тем, что, с целью увеличениявыхода шихты, применено предварительное измельчение уготя в гидромельницах до крупности конечной шихты.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1998 |

|

RU2149695C1 |

| Технологическая схема термического обогащения угля в каменноугольном масле с одновременным его растворением и экстрагированием | 1949 |

|

SU87857A1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД МЕСТОРОЖДЕНИЙ СЛАНЦЕВОЙ ФОРМАЦИИ СУХОЛОЖСКОГО ТИПА | 2013 |

|

RU2542924C2 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛОСОДЕРЖАЩЕЙ ГОРНОЙ МАССЫ | 1999 |

|

RU2144430C1 |

| Гидромельница для измельчения коксующихся углей | 1956 |

|

SU113080A1 |

| Способ получения угольной шихтыдля КОКСОВАНия | 1977 |

|

SU837417A1 |

| СПОСОБ ОБОГАЩЕНИЯ УГЛЯ И МОБИЛЬНЫЙ СОРТИРОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2742423C1 |

| ПЕРЕРАБАТЫВАЮЩИЙ ГЕОТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС | 2001 |

|

RU2204441C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ СОБСТВЕННЫЕ МИНЕРАЛЫ ПЛАТИНОВЫХ МЕТАЛЛОВ И МАГНЕТИТ | 1998 |

|

RU2144429C1 |

| ГРАВИТАЦИОННЫЙ СПОСОБ ВЫВЕДЕНИЯ ВЫСОКОЗОЛЬНЫХ ИЛОВ ИЗ ВОДНО-ШЛАМОВОЙ СХЕМЫ УГЛЕОБОГАЩЕНИЯ | 2009 |

|

RU2407594C1 |

Авторы

Даты

1957-01-01—Публикация

1956-10-22—Подача