Настоящее изобретение относится к способу конструирования несущей конструкции кузова автомобиля.

Более конкретно, настоящее изобретение относится к способу изготовления несущей конструкции, содержащей узел каркаса, включающего множество экструдированных профилированных элементов, например, из легких металлических сплавов, по существу, коробчатого сечения, соединенных вместе непосредственно или посредством соединительных элементов.

Процессы такого типа известны, например, из европейского патента 0146716 В1 и из международной заявки WO 96/27518.

Известные конструкции, описанные в этих публикациях предшествующего уровня техники, предлагают использование большого количества типов различных экструдированных профилей, производство которых требует приобретения соответствующего множества экструзионного оборудования. Кроме того, взаимное соединение такого большого количества типов экструдированных профилей также требует приобретения и использования большого количества различных соединительных элементов. Все это делает реализацию таких способов довольно сложной и дорогостоящей, обычно представляющую собой в большей мере индивидуальную сборку, чем нормальный производственный процесс.

Одним объектом настоящего изобретения является несущая конструкция для кузова автомобиля, а также способ ее конструирования, который позволяет преодолеть вышеупомянутые недостатки конструкций, соответствующих предшествующему уровню техники.

Этот и другие объекты настоящего изобретения достигаются в настоящем изобретении посредством несущей конструкции, очевидные отличительные признаки которой определены в пункте 1 формулы изобретения, а также способом конструирования, основные признаки которого определены в пункте 10 формулы изобретения.

Другие преимущества и характеристики настоящего изобретения будут понятны из следующего ниже подробного описания, которое приведено со ссылками на чертежи, представленные исключительно в качестве неограничивающих примеров, на которых:

Фиг.1 представляет собой вид в перспективе несущей конструкции кузова автомобиля согласно настоящему изобретению.

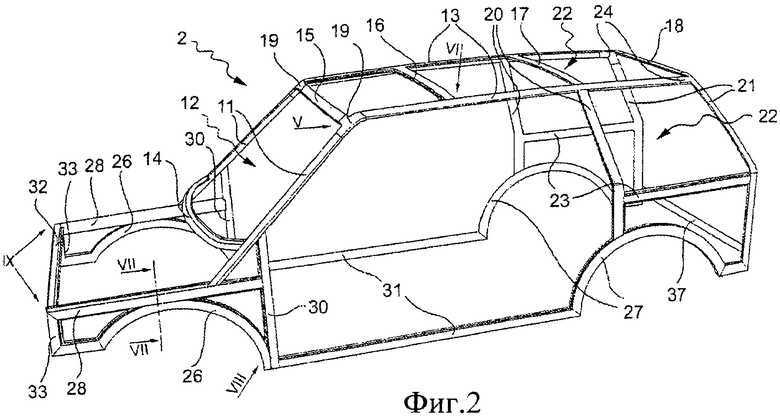

Фиг.2 представляет собой вид в перспективе каркаса, установленного в несущую конструкцию, показанную на фиг.1.

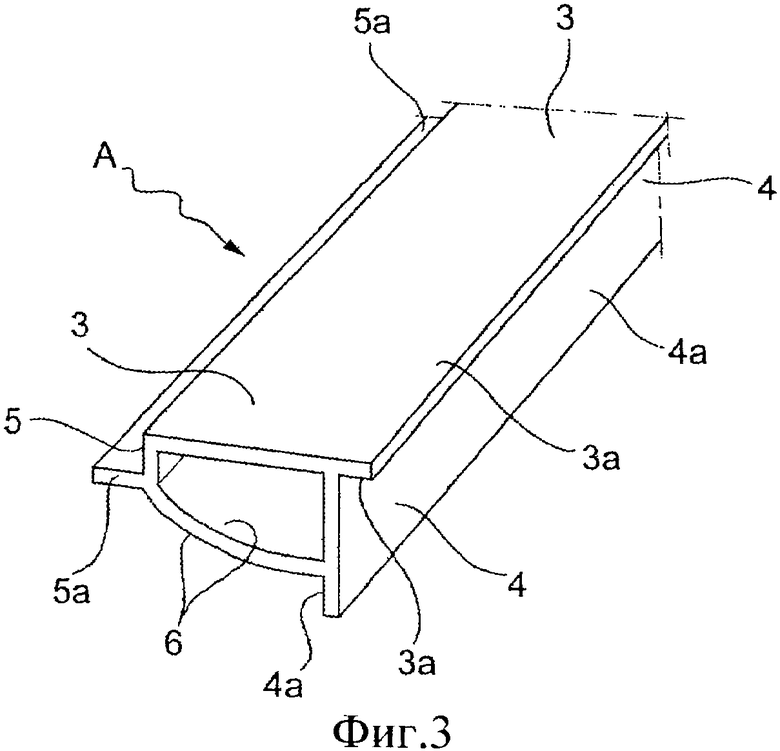

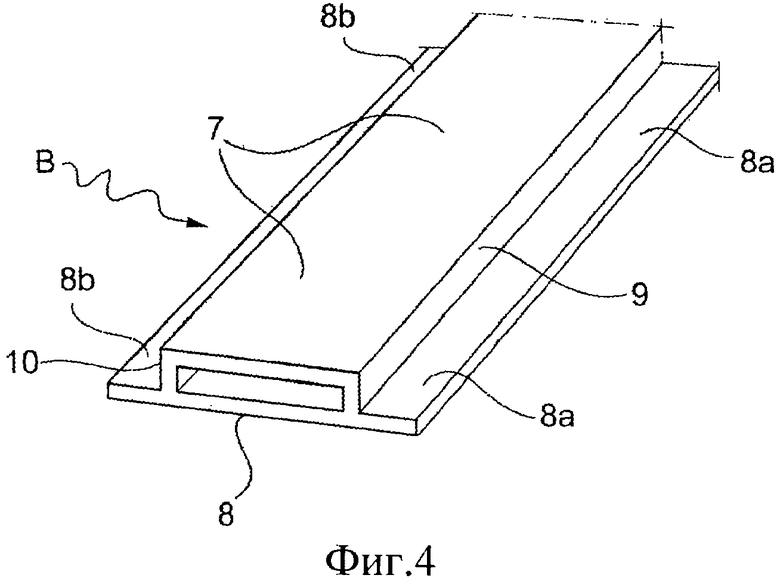

Фиг.3 и 4 представляют собой виды в перспективе, на которых показаны только два типа экструдированных профилей, использованных в соответствии с настоящим изобретением.

Фиг.5 представляет собой частичный вид в перспективе с пространственным разнесением элементов, показывающий соединение или узел, обозначенный на фиг.2 позицией V, между экструдированными профилями, соединенными вместе посредством соединительного элемента.

Фиг.6 представляет собой вид в перспективе, показывающий прямое соединение между экструдированными профилями, такое же, как в узле, обозначенном на фиг.2 позицией VI.

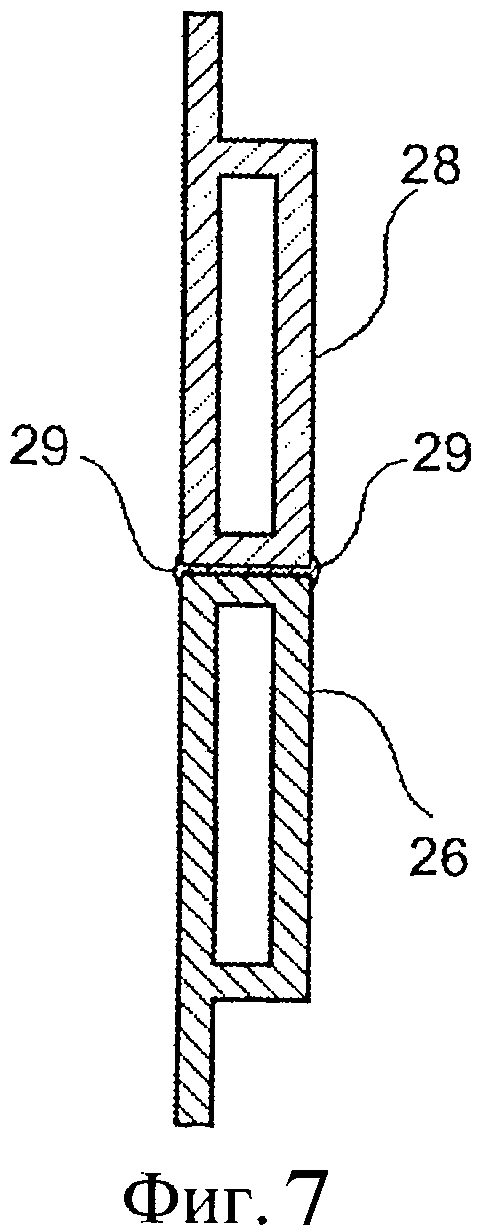

Фиг.7 представляет собой сечение по линии VII-VII на фиг.2.

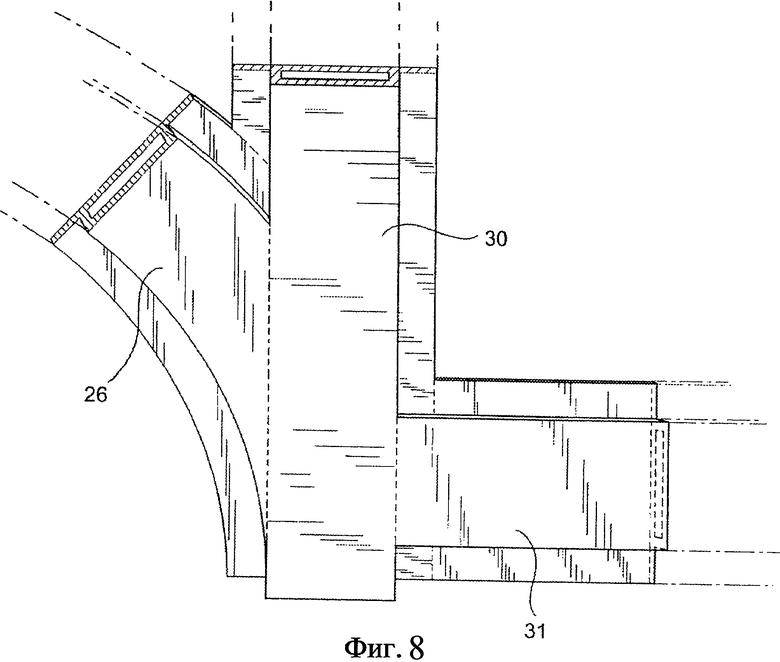

Фиг.8 представляет собой почти фронтальный вид в перспективе соединения между профилями, обозначенного на фиг.2 позицией VIII.

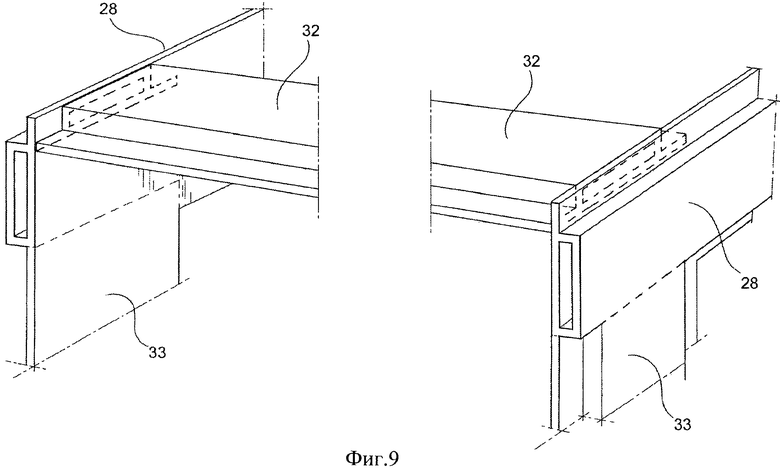

Фиг.9 показывает два соединения между экструдированными профилями, расположенными в передней части несущей конструкции, обозначенные на фиг.2 позицией IX.

На фиг.1 позицией 1 обозначена вся несущая конструкция автомобиля, сконструированная в соответствии с настоящим изобретением.

Несущая конструкция 1 содержит каркас 2, отдельно показанный на фиг.2, сконструированный из экструдированных профилированных элементов, предпочтительно из легкого сплава, по существу коробчатого сечения.

В соответствии с настоящим изобретением каркас 2 собран с использованием экструдированных профилей только первого и второго типа, обозначенных в целом буквами А и В (см., в частности, фиг.3 и 4).

Показанный на фиг.3 экструдированный профиль первого типа, или типа А, имеет верхнюю стенку 3, внешнюю боковую стенку 4, внутреннюю боковую стенку 5 и нижнюю стенку 6. В показанном примере она является искривленной и выпуклой.

Верхняя стенка 3 профиля типа А образует боковое ребро 3а, выступающее за внешнюю боковую стенку 4, которая, в свою очередь, образует нижнее ребро 4а, которое выступает вниз за нижнюю стенку 6.

На фиг.3 позицией 5а обозначено внутреннее боковое ребро, проходящее от места соединения внутренней стенки 5 и нижней стенки 6 в плоскости, которая находится, по существу, ниже плоскости верхней стенки 3. Ребро 5а может также проходить от промежуточной части боковой стенки 5 или нижней стенки 6.

Показанный на фиг.4 экструдированный профиль второго типа, или типа В, имеет, по существу, прямоугольное сечение с двумя широкими стенками 7 и 8 и с двумя меньшими стенками 9 и 10. Большая стенка 8 проходит в боковых направлениях с образованием двух продольных ребер 8а и 8b, выступающих на противоположных сторонах.

В описании и в формуле изобретения под профилем первого типа, или типа А, имеются в виду профили, имеющие в общем форму, описанную выше со ссылками на фиг.3, которые произведены или могут быть произведены с использованием одного и того же экструзионного оборудования, но которые могут отличаться друг от друга по некоторым геометрическим параметрами и которые могут быть изменены в ходе выполнения экструзии, такие как кривизна профиля, а также размеры (ширина, толщина) различных частей профиля, таких как вышеописанные ребра. Аналогичные соображения относятся и к профилям второго типа, или типа В.

С учетом вышеизложенного, теперь уже со ссылками на фиг.1 и 2 будет описан представленный выше каркас 2 корпуса, изображенный в качестве примера, который содержит множество экструдированных профилей первого типа, или типа А.

Боковые стойки 11 отверстия 12 ветрового стекла, а также продольные боковые элементы 13 крыши автомобиля сконструированы с использованием экструдированных профилей типа А.

Все остальные экструдированные профили, образующие каркас 2, в отличие от этого, являются профилями второго типа, или типа В.

Нижний поперечный элемент 14 и верхний поперечный элемент 15 ветрового стекла, а также промежуточные элементы 16, 17 и задний поперечный элемент 18 крыши являются профилями второго типа.

В варианте осуществления, показанном на фиг.1 и 2, соединения между боковыми стойками 11 и верхним поперечным элементом 15 отверстия 12 ветрового стекла, а также передними концами продольных элементов 13 крыши выполнены с использованием двух соединительных элементов 19, которые являются зеркально-симметричными друг относительно друга.

Одно из таких соединений показано на фиг.5, на котором можно более ясно видеть форму соединительного элемента 19. Этот соединительный элемент имеет два ответвления 19а и 19b, расположенные относительно друг друга в продольном направлении, при этом их поперечное сечение соответствует поперечной форме профилей 11 и 13.

Как видно на фиг.5, ответвления 19с и 19d имеют соответствующие выступы, которые могут быть введены в соответствующие продольные полости ответных профилей 11 и 13, образующих сочленяющееся соединение. При такой установке соединение может быть закреплено, например, сваркой, адгезивным креплением или иным известным способом.

Соединительный элемент 19 имеет поперечное ответвление 19е, сечение которого имеет, по существу, ту же самую форму, что и профиль 15, типа В, с которым он функционально соединен. Это ответвление 19е соединительного элемента 19 имеет выступ 19f, который может быть введен в соответствующую осевую полость поперечного элемента 15 сочленяющим образом. Соединение между ответвлением 19е и поперечным элементом 15 также может быть закреплено, например, сваркой, адгезивным креплением или иным известным для этого способом.

Следующие элементы каркаса 2, сконструированные с использованием профилей типа В, образуют боковые стойки 20 и 21 задних боковых окон 22 и нижний поперечный элемент 23 этого отверстия.

Задний поперечный элемент 18 крыши, задние концы ее продольных элементов 13 и верхние концы стоек 21 соединены вместе посредством еще одной пары соединительных элементов 24. Эти соединительные элементы аналогичны уже описанным элементам 19 и отличаются фактически только тем, что они имеют два ответвления, имеющие поперечную форму профилей типа В, и одно ответвление, имеющее поперечную форму, соответствующую сечению профилей типа А.

Соединительные элементы 24 также просто соединены с профилями 13, 18 и 21 охватывающе-охватываемым соединением, предпочтительно скреплены, например, сваркой, адгезивным креплением или иным всем известным способом.

На фиг.6 показано прямое соединение между профилем типа А (продольный элемент 13 крыши) и профилем типа В (поперечный элемент 16 крыши). В этом случае соединение осуществлено после того, как обрезано ребро 5а профиля (13) типа А или частично обрезаны ребра 8а и 8b профиля (16) типа В таким образом, чтобы коробчатая часть профиля (16) типа В смогла опираться на внутреннюю стенку профиля (13) типа А.

Существует большое множество способов, с помощью которых может быть произведена вставка ребер 5а и/или 8а и 8b, которые известны специалистам в данной области.

После этого стыковое соединение между профилями типа А и типа В может быть закреплено, например, сваркой, как показано на фиг.6, на которой эта сварка обозначена позицией 25.

Со ссылкой снова на фиг.1 и 2, видно, что криволинейные элементы 26 и 27, соответствующие надколесным аркам для переднего и заднего колеса, также образованы с использованием профилей типа В. Поперечное сечение этих элементов, по существу, аналогично, что и, в общем, сечения профилей типа В. Кривизна этих элементы 26 и 27 образуется способом, хорошо известным в технологии экструзионного производства или последующей холодной или горячей обработки.

Криволинейные элементы 26 в варианте осуществления, показанном в качестве примера, являются касательными к передним продольным элементам 28, расположенным рядом с ними, которые проходят, по существу, горизонтально. В той области, в которой они соприкасаются, коробчатые части этих профилей 26 и 28 легко соединяются, а затем скрепляются, например, сваркой, после того как части их взаимно примыкающих ребер соответственно срезаны, как показано на фиг.7. Сварка между этими профилями обозначена позицией 29.

На почти перспективном виде, показанном на фиг.8, изображено соединение между задним концом криволинейного профиля 26, расположенной рядом вертикальной стойкой 3 и нижним продольным элементом 31 каркаса 2. Это соединение также выполнено после того, как предварительно были обрезаны части ребер трех используемых профилей, каждый из которых относится к типу, ранее описанному как тип В.

На фиг.9 приведен пример того, как может быть выполнено соединение между профилями типа В, конкретно в точках передней части каркаса 2 корпуса, обозначенных на фиг.2 позицией IX. В частности, показано соединение между передними концами продольного элемента 28, передним поперечным элементом 32 и двумя небольшими, по существу, вертикальными стойками 33. Тем не менее, возможны и другие виды соединения.

Как уже упоминалось выше, помимо стоек 11 отверстия 12 ветрового стекла и продольных элементов 13 крыши, все остальные профили каркаса 2 выполнены с использованием профилей типа В. Это относится также и к остальным профилированным элементам в каркасе, которые в вышеприведенном описании специально не упоминались и которым на фиг.1 и 2 не присвоены свои ссылочные позиции.

Несущая конструкция 1 получена соединением с каркасом 2 множества элементов, таких как панели и подкрылки, выполненные резанием, прессованием и вытяжкой листовых элементов, в частности листов из легких металлических сплавов.

Таким образом, например, криволинейные профили 26 и 27 соединены с соответствующими подкрылками, показанными на фиг.1 и обозначенными позициями 34 и 35.

Между стойками 30 к нижнему поперечному элементу 14 отверстия 12 ветрового стекла прикреплена формованная панель 35, которая может также служить в качестве пламегасительного экрана.

Наконец, пол или настил 36, соединенный с задним подкрылком 35 и задним поперечным элементом 37 каркаса (поперечный элемент, который также, кстати, выполнен с использованием экструдированного профиля типа В), расположен под дверями между продольными элементами 31.

Туннелеобразный элемент 38 может быть установлен в пол или настил 36 или прикреплен к нему.

Несущая конструкция 1 может быть дополнена парой центральных колонн или стоек 40, выполненных, например, с использованием прессованных листов из легкого металлического сплава.

Со ссылкой снова на фиг.1-3, для крепления панелей крыши использованы ребра 3а профилей 11 и 13 типа А.

Для крепления уплотнений, которые обеспечивают уплотнение дверей, используются нижнее ребро 4а стоек 11 и продольные элементы 13, а также ребро стойки 20, обращенной к передней стороне каркаса.

Нижнее ребро 4а продольных элементов 13 и ребра профилей 20, 21 и 23, обращенные к отверстию 22 задних окон, используются для формирования опорной поверхности для стекол этих окон.

Внутренние ребра 5а стоек 11, а также ребра, взаимно обращенные к поперечным элементами 14 и 15, используются в целом для образования опорной поверхности для стекла ветрового окна. Для этого стенки 5 профилей типа А и стенки 9 профилей типа В (см. фиг.3 и 4) предпочтительно имеют одну и ту же внешнюю высоту.

Возможно много вариантов осуществления вышеописанного.

Так, например, хотя в настоящее время предпочтительным вариантом является использование профилированных элементов, выполненных из легких металлических сплавов посредством экструдирования, настоящее изобретение может быть реализовано аналогичным образом с использованием стальных экструдированных профилей или пластмассовых секций, которые могут быть армированы.

Другой вариант относится к соединениям, показанным фиг.9, на котором поперечный элемент 32 может быть соединен с профилированными элементами 28 и 33 таким образом, что он может быть демонтирован для обеспечения более быстрого доступа к любым механическим узлам в передней части автомобиля или в капоте и их возможное извлечение.

Наконец, настоящее изобретение не ограничено конструированием несущих конструкций для легковых автомобилей с кузовом-универсалом, как показано на фиг.2, и также подходит для конструирования несущих конструкций большого множества форм, таких как кузова типа седан, купе, пикап и так далее.

Естественно, принцип настоящего изобретения остается постоянным, а формы вариантов осуществления и элементы конструкции могут широко изменяться относительно описанных и показанных здесь, которые были приведены исключительно в качестве неограничивающего примера, не выходя за рамки объема изобретения, определенного в приложенной формуле изобретения.

Изобретения относятся к области машиностроения, а именно к несущей конструкции кузова автомобиля и способу конструирования несущей конструкции кузова автомобиля. Несущая конструкция содержит каркас, включающий множество экструдированных профилированных элементов коробчатого сечения, соединенных вместе. Каркас содержит только первый и второй типы экструдированных профилей. Первый тип экструдированных профилей имеет верхнюю стенку, внешнюю боковую стенку, внутреннюю боковую стенку и нижнюю стенку. Верхняя стенка образует боковое ребро, выступающее за внешнюю боковую стенку, которая, в свою очередь, образует нижнее ребро, выступающее вниз за нижнюю стенку. Внутреннее боковое ребро проходит от внутренней стенки и/или от нижней стенки в плоскости, которая находится ниже плоскости верхней стенки. Второй тип экструдированных профилей выполнен прямоугольного сечения. Одна из стенок профилей второго типа проходит с образованием двух продольных ребер, которые выступают на противоположные стороны. Первый тип экструдированных профилей используется для образования боковых стоек отверстия ветрового стекла и продольных боковых элементов крыши автомобиля. Второй тип экструдированных профилей используется для образования всего остального каркаса. Также заявлен способ конструирования несущей конструкции кузова автомобиля. Достигается возможность упрощения несущей конструкции кузова. 2 н. и 8 з.п. ф-лы, 9 ил.

1. Несущая конструкция (1) кузова автомобиля, содержащая каркас (2), включающий множество экструдированных профилированных элементов (11-33, 37), по существу, коробчатого сечения, соединенных вместе непосредственно или посредством соединительных элементов (19, 24),

отличающаяся тем, что каркас (2) содержит только

первый тип (А) экструдированных профилей, имеющих верхнюю стенку (3), внешнюю боковую стенку (4), внутреннюю боковую стенку (5) и нижнюю стенку (6), при этом верхняя стенка (3) образует боковое ребро (3а), выступающее за внешнюю боковую стенку (4), которая, в свою очередь, образует нижнее ребро (4а), выступающее вниз за нижнюю стенку (6); внутреннее боковое ребро (5а), проходящее от внутренней стенки (5) и/или от нижней стенки (6) в плоскости, которая находится, по существу, ниже плоскости верхней стенки (3);

второй тип (В) экструдированных профилей, по существу, прямоугольного сечения, одна из стенок (8) которых проходит с образованием двух продольных ребер (8а) и (8b), выступающих на противоположных сторонах;

причем первый тип (А) экструдированных профилей используется для образования боковых стоек (11) отверстия (12) ветрового стекла и продольных боковых элементов (13) крыши автомобиля, а

второй тип (В) экструдированных профилей используется для образования всего остального каркаса (2).

2. Конструкция по п.1, в которой в каркасе (2) два профиля одного типа (А, В) соединены с профилем другого типа (В, А) посредством соединительного элемента (19, 24), имеющего два ответвления (19а) и (19b) поперечного сечения, по существу идентичного поперечному сечению указанных двух профилей, и третье ответвление (19е), имеющее поперечное сечение, которое, по существу, идентично поперечному сечению указанного профиля другого типа (В, А).

3. Конструкция по п.2, в которой ответвления соединительного элемента (19, 24) соединены с соответствующими концами указанных профильных элементов (А, В) сочленяющими соединениями, в частности охватывающе-охватываемого типа, скрепленными средствами неразъемного соединения.

4. Конструкция по п.1, в которой два или более профилированных элементов второго типа (В) соединены вместе размещением их соответствующих коробчатых частей вместе после предварительного частичного удаления, по меньшей мере, одного ребра с, по меньшей мере, одного из них.

5. Конструкция по п.1, в которой высота внутренней стенки (5) профиля первого типа (А), по существу, такая же, что и высота соответствующей боковой стенки (9) профиля другого типа (В).

6. Конструкция по п.1, в которой формованные элементы, такие как, по меньшей мере, панель пола или настил (36) и передние и задние (34) и (35) подкрылки прикреплены к каркасу (2).

7. Конструкция по п.1, в которой экструдированные профильные элементы выполнены из металлического сплава, в частности из легкого металлического сплава.

8. Конструкция по п.1, в которой экструдированные профильные элементы выполнены из пластмассового материала.

9. Конструкция по п.1, в которой соединительные элементы (19, 24) выполнены из прессованного металлического материала.

10. Способ конструирования несущей конструкции (1) кузова автомобиля, содержащего узел каркаса (2), включающего множество экструдированных профилированных элементов (11-33, 37), имеющих, по существу, коробчатое сечение, соединенных вместе непосредственно или посредством соединительных элементов (19, 24), отличающийся тем, что каркас (2) собран только с использованием:

первого типа (А) экструдированных профилей, имеющих верхнюю стенку (3), внешнюю боковую стенку (4), внутреннюю боковую стенку (5) и нижнюю стенку (6), при этом верхняя стенка (3) образует боковое ребро (3а), выступающее за внешнюю боковую стенку (4), которая, в свою очередь, образует нижнее ребро (4а), выступающее вниз за нижнюю стенку (6); внутреннее боковое ребро (5а), проходящее от внутренней стенки (5) и/или от нижней стенки (6) в плоскости, которая находится, по существу, ниже плоскости верхней стенки (3), и

второго типа (В) экструдированных профилей, по существу, прямоугольного сечения, одна из стенок (8) которых проходит с образованием двух продольных ребер (8а) и (8b), выступающих от противоположных сторон;

причем первый тип (А) экструдированных профилей используется для образования боковых стоек (11) отверстия (12) ветрового стекла и продольных боковых элементов (13) крыши автомобиля, а второй тип (В) экструдированных профилей используется для образования всего остального каркаса (2).

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 6010182 A, 04.01.2000 | |||

| ТРАНСПОРТНОЕ СРЕДСТВО | 1997 |

|

RU2106996C1 |

Авторы

Даты

2011-09-10—Публикация

2008-06-06—Подача