Предлагаемое изобретение относится к области металлургии, в частности к жаропрочным никелевым сплавам для получения тяжелонагруженных деталей, производимых методом металлургии гранул и предназначенных для работы при высоких температурах и нагрузках, например в газотурбинных двигателях.

Известен жаропрочный никелевый сплав, предназначенный для получения изделий методом металлургии гранул, состава (в мас.%):

Углерод - 0,02-0,10

Хром - 9,0-11,0

Кобальт - 14,0-16,0

Вольфрам - более 5,5-6,5

Молибден - 3,0-3,8

Титан - 4,0-4,2

Алюминий - 3,4-4,2

Ниобий - 1,5-2,2

Гафний - 0,1-0,2

Бор - 0,005-0,05

Цирконий - 0,001 - не более 0,05

Магний - 0,001-0,05

Никель - остальное

(патент РФ 2257420, C22C 19/05, 2005 год).

Недостатком этого сплава являются низкие характеристики пластичности при комнатной температуре испытания (δ, ψ, KCU), характеристики ползучести (σ0,2/100) и высокая скорость распространения усталостной трещины (СРТУ) при рабочих температурах.

Наиболее близким к предлагаемому техническому решению является жаропрочный никелевый сплав для изготовления изделий методом металлургии гранул, содержащий следующие компоненты в мас.%:

Углерод - 0,02-0,10

Хром - 9,0-11,0

Кобальт - 14,0-16,0

Вольфрам - 5,2-6,8

Молибден - 3,0-3,9

Титан - 3,0-3,4

Алюминий - 3,2-4,5

Ниобий - 1,2-2,4

Гафний - 0,05-0,5

Бор - 0,005-0,05

Цирконий - 0,001-0,05

Магний - 0,001-0,05

Марганец - 0,001-0,5

Кремний - 0,001-0,5

Железо - 0,001-1,0

Никель - остальное

(патент РФ 2294393, C22C 19/05, (C22C 1/04, 2007 год) - прототип.

Недостатком этого сплава являются низкие значения предела прочности при комнатной температуре, длительной прочности и сопротивления малоцикловой усталости при рабочей температуре 750°C.

Заявленное изобретение направлено на повышение прочности при комнатной температуре, длительной прочности и сопротивления малоцикловой усталости при рабочей температуре - 750°C.

Поставленная цель достигается тем, что предлагаемый никелевый сплав для получения изделий методом металлургии гранул, содержащий углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, ниобий, гафний, бор, цирконий, магний, марганец, кремний, железо, никель, отличается от известного тем, что он дополнительно содержит ванадий, скандий, церий при следующем соотношении компонентов в мас.%:

Углерод - 0,02-0,10

Хром - 7,0-10,0

Кобальт - 12,0-15,0

Вольфрам - 5,5-6,5

Молибден - 3,5-4,5

Титан - 3,5-4,5

Алюминий - 3,5-4,5

Ниобий - 1,5-3,5

Гафний - 0,1-0,4

Ванадий - 0,05-0,2

Бор - 0,005-0,05

Цирконий - 0,001-0,05

Магний - 0,001-0,05

Церий - 0,001-0,05

Скандий - 0,001-0,05

Марганец - 0,001-0,5

Кремний - 0,001-0,5

Железо - 0,001-1,0

Никель - остальное

при одновременном выполнении следующих соотношений:

- среднее суммарное содержание хрома и кобальта ≤22,8 мас.%;

- среднее суммарное содержание молибдена и вольфрама ≥9,5 мас.%;

- среднее суммарное содержание основных γ'-образующих элементов: титана, алюминия, ниобия и гафния ≥10,0 мас.%.

Дополнительное введение незначительного количества ванадия способствует упрочнению и стабилизации зерна γ - твердого раствора. Скандий и церий стабилизируют размеры γ'-фазы. Таким образом, дополнительное незначительное количество всех трех элементов способствует упрочнению жаропрочного порошкового сплава.

При среднем суммарном содержании хрома и кобальта в предложенном сплаве ≥22,8 мас.% увеличивается вероятность образования топологической плотноупакованной µ-фазы, что резко снижает весь комплекс механических свойств.

Среднее суммарное содержание тугоплавких химических элементов вольфрама и молибдена более 9,5 мас.% обеспечивает повышенные характеристики жаропрочности при рабочей температуре 750°C.

При среднем суммарном содержании основных γ'-образующих элементов титана, алюминия, ниобия и гафния ≤10 мас.% количество γ'-фазы уменьшается до 55-57%, что не обеспечивает необходимых прочностных характеристик во всем интервале рабочих температур до 750°C.

Осуществление изобретения и достижение указанного выше технического результата подтверждается следующим примером получения изделий из жаропрочных никелевых сплавов.

Методом порошковой металлургии, включающим выплавку в вакуумной индукционной печи слитков трех химических составов согласно изобретению и одного согласно сплаву-прототипу (таблица 1), распыление слитков всех четырех составов на гранулы, переработку гранул, их горячее изостатическое прессование и последующую термическую обработку, были изготовлены образцы дисков.

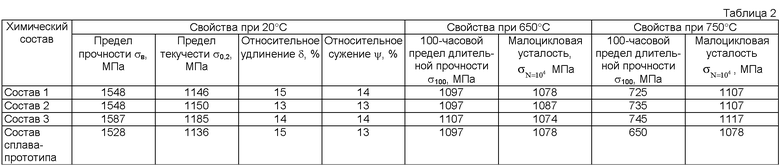

В таблице 2 показаны механические свойства при 20°C, длительная прочность и сопротивление малоцикловой усталости при рабочей температуре 650 и 750°C всех четырех сплавов.

Из таблицы 2 следует, что предлагаемый сплав превосходит при нормальной температуре (20°C) сплав-прототип по пределу прочности к текучести на 20-50 и 10-50 МПа соответственно.

При рабочей температуре 750°C у дисков, изготовленных из предлагаемого сплава, на 75-95 МПа выше 100-часовой предел длительной прочности, а сопротивление малоцикловой усталости выше на 30-40 МПа.

Таким образом, жаропрочный никелевый порошковый сплав предлагаемого состава обладает повышенными прочностными характеристиками при комнатной температуре испытания и характеристиками длительной прочности и сопротивления малоцикловой усталости при 750°C, что позволяет на 30-40% повысить надежность и увеличить срок службы изделий из этого сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ МЕТАЛЛУРГИИ ГРАНУЛ | 2015 |

|

RU2590792C1 |

| ПОРОШКОВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2010 |

|

RU2428498C1 |

| ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ МЕТАЛЛУРГИИ ГРАНУЛ | 2008 |

|

RU2359053C1 |

| ГРАНУЛИРУЕМЫЙ ВЫСОКОЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕГО | 2016 |

|

RU2623540C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2014 |

|

RU2571674C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ, СТОЙКИЙ К СУЛЬФИДНОЙ КОРРОЗИИ И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕГО | 2013 |

|

RU2516681C1 |

| Жаропрочный никелевый сплав | 2019 |

|

RU2697674C1 |

| ПОРОШКОВЫЙ ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ | 2008 |

|

RU2368683C1 |

| Литейный жаропрочный никелевый сплав с монокристаллической структурой | 2021 |

|

RU2769330C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2365657C1 |

Изобретение относится к области металлургии, в частности к жаропрочным сплавам на никелевой основе для изделий, изготавливаемых методом металлургии гранул, предназначенных для работы при высоких температурах и нагрузках. Жаропрочный сплав на основе никеля для получения изделий методом металлургии гранул содержит, мас.%: углерод - 0,02-0,10, хром - 7,0-10,0, кобальт - 12,0-15,0, вольфрам - 5,5-6,5, молибден - 3,5-4,5, титан - 3,5-4,5, алюминий - 3,5-4,5, ниобий - 1,5-3,5, гафний - 0,1-0,4, ванадий - 0,05-0,2, бор - 0,005-0,05, цирконий - 0,001-0,05, магний - 0,001-0,05, церий - 0,001-0,05, скандий - 0,001-0,05, марганец - 0,001-0,5, кремний - 0,001-0,5, железо - 0,001-0,1, никель - остальное, при одновременном выполнении следующих соотношений: суммарное содержание хрома и кобальта ≤22,8 мас.%, суммарное содержание молибдена и вольфрама ≥9,5 мас.%, суммарное содержание основных элементов, образующих упрочняющую γ'-фазу, - титана, алюминия, ниобия и гафния ≥10,0 мас.%. Технический результат - повышение прочности при комнатной температуре, а также длительной прочности и сопротивления малоцикловой усталости при рабочей температуре 750°С. 2 табл.

Жаропрочный никелевый сплав для получения изделий методом металлургии гранул, содержащий углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, ниобий, гафний, бор, цирконий, магний и никель, отличающийся тем, что он дополнительно содержит ванадий, скандий и церий при следующем соотношении компонентов, мас.%:

при одновременном выполнении следующих соотношений:

- суммарное содержание хрома и кобальта ≤22,8 мас.%;

- суммарное содержание молибдена и вольфрама ≥9,5 мас.%;

- суммарное содержание основных γ'-образующих элементов: титана, алюминия, ниобия и гафния ≥10,0 мас.%.

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2005 |

|

RU2294393C1 |

| RU 93026096 A, 27.03.1997 | |||

| Фазовращатель | 1972 |

|

SU936385A1 |

| Противофильтрационный экран | 1989 |

|

SU1666618A1 |

Авторы

Даты

2011-09-10—Публикация

2010-04-16—Подача