Изобретение относится к области металлургии, а именно к жаропрочным никелевым сплавам для получения изделий, производимых методом металлургии гранул и предназначенных для работы при высоких нагрузках и температурах, например в газотурбинных двигателях.

Известны жаропрочные сплавы на основе никеля для получения изделий, работающих при высоких температурах и нагрузках. В виде примера можно привести жаропрочный никелевый сплав для получения изделий методом металлургии гранул, содержащий в своем составе углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, ниобий, гафний, бор, магний, церий, цирконий и никель при следующем соотношении компонентов сплава, мас. %:

Углерод - 0,02-0,08

Хром - 8,0-11,0

Кобальт - 14,0-18,0

Вольфрам - 4,5-5,9

Молибден - 3,0-5,5

Титан - 1,5-3,0

Алюминий - 4,5-6,0

Ниобий - 2,0-3,5

Гафний - 0,2-1,5

Бор - 0,01-0,035

Магний - 0,005-0,1

Церий - 0,01-0,06

Цирконий - 0,001-0,1

Никель - остальное

(см. патент Российской Федерации №2160789, кл. С22С 19/05, заявл. 20.11.1998 г.).

Недостатком указанного жаропрочного сплава является недостаточный уровень жаропрочности и длительной пластичности при высоких рабочих температурах, что не обеспечивает необходимых для современной техники уровня и стабильности механических характеристик.

Известен жаропрочный сплав следующего состава, мас. %:

Углерод - 0,02-0,1

Хром - 9,0-11,0

Кобальт - 14,0-16,0

Вольфрам - более 5,5-6,5

Молибден - 3,0-3,8

Титан - 4,0-4,2

Алюминий - 3,4-4,2

Ниобий - 1,5-2,2

Гафний - 0,1-0,2

Бор - 0,005-0,05

Цирконий - 0,001 - не более 0,005

Магний - 0,001-0,05

Никель - остальное

(см. патент Российской Федерации №2257420, кл. С22С 19/05, заявл. 26.07.2004 г.).

Недостатком этого сплава являются низкие характеристики пластичности при комнатной температуре (δ, Ψ, KSU), характеристики ползучести (σ 0,2/100) и высокая скорость распространения усталостной трещины (СРТУ) при рабочих температурах.

Известен жаропрочный сплав на основе никеля, содержащий следующие компоненты в соотношении, мас. %:

Углерод - 0,02-0,08

Хром - 9,0-11,0

Кобальт - 14,0-16,0

Вольфрам - 5,5 0-6,5

Молибден - 3,0-3,8

Титан - 3,8 - менее 4,2

Алюминий - 3,4-4,2

Ниобий - 1,5-2,2

Гафний - более 0,2-0,4

Бор - 0,005-0,05

Магний - 0,001-0,05

Цирконий - 0,001-0,005

Никель - остальное

(см. патент Российской Федерации №2359053, кл. С22С, заявл. 19.03.2008 г.).

Указанный сплав имеет недостаточный уровень длительной прочности во всем диапазоне рабочих температур, наличие чувствительности к концентраторам напряжений, недостаточную пластичность при длительном и кратковременном нагружении, пониженное (нестабильное) сопротивление малоцикловой усталости, недостаточную пластичность при горячей и холодной обработке.

Наиболее близким к предлагаемому техническому решению по сущности и совокупности признаков является жаропрочный сплав на основе никеля для получения изделий методом металлургии гранул, содержащий, мас. %:

Углерод - 0,02-0,1

Хром - 7,0-10,0

Кобальт - 12,0-15,0

Вольфрам - 5,5-6,5

Молибден - 3,5-4,5

Титан - 3,5-4,5

Алюминий - 3,5-4,5

Ниобий - 1,5-3,5

Гафний - 0,1-0,4

Ванадий - 0,05-0,2

Бор - 0,005-0,05

Цирконий - 0,001-0,05

Магний - 0,001-0,05

Церий - 0,001-0,05

Скандий - 0,001- 0,005

Марганец - 0,001-0,5

Кремний - 0,001-0,05

Железо - 0,001-0,01

Никель - остальное,

при одновременном выполнении следующих соотношений: суммарное содержание хрома и кобальта ≤22,8 мас. %, суммарное содержание молибдена и вольфрама ≥9,5 мас. %, суммарное содержание основных элементов, образующую Ý-фазу, - титана, алюминия, ниобия и гафния - ≥10,0 мас. % (см. патент Российский Федерации №2428497, кл. С22С, заявл. 16.04.2010 г. - прототип).

Недостатком этого сплава являются заниженные механические свойства при комнатной температуре, в частности недостаточная пластичность, а также сопротивление МЦУ при рабочих температурах.

Заявляемое техническое решение направлено на повышение уровня длительной и кратковременной прочности во всем диапазоне рабочих температур, высокую пластичность при горячей и холодной обработке, высокое, стабильное сопротивление малоцикловой усталости и, следовательно, достижение технического результата в виде повышения надежности и срока службы изделий из данного сплава.

Указанный результат достигается за счет того, что жаропрочный никелевый сплав для получения изделий методом металлургии гранул, содержащий углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, ниобий, гафний, бор, цирконий, магний, церий и никель, имеет другое соотношение указанных компонентов.

Состав сплава, мас. %:

Углерод - 0,03-0,08

Хром - 9,0-11,0

Кобальт - 14,0-16,0

Вольфрам - 5,5-6,5

Молибден - 3,2-3,8

Титан - 3,8-4,2

Алюминий - 3,4-4,2

Ниобий - 1,5-2,2

Гафний - 0,2-0,4

Бор - 0,005-0,055

Цирконий - 0,001-0,055

Магний - 0,01-0,06

Церий - 0,001-0,055

Никель - остальное

Осуществление данного сплава и достижение указанного выше технического результата подтверждается следующим примером получения изделий из жаропрочных никелевых сплавов.

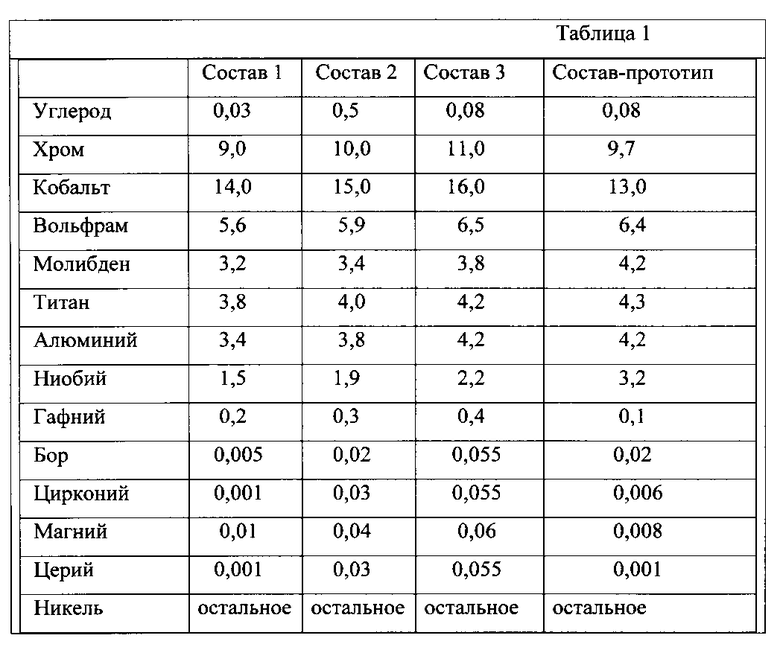

Методом металлургии гранул были изготовлены и опробованы сплавы предлагаемого состава (№1, 2, 3) и состава прототипа

Составы заявляемого сплава и прототипа приведены в таблице 1:

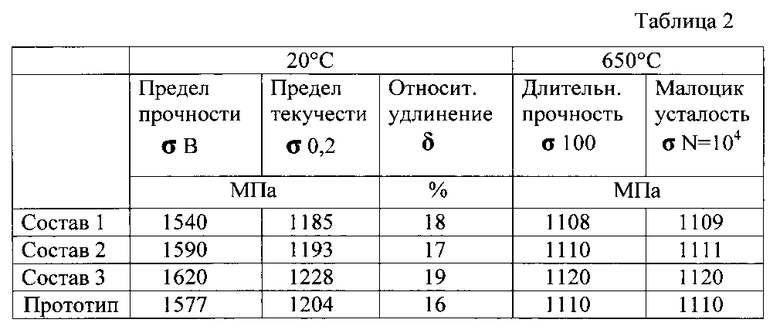

Механические свойства при 20°С и при рабочей температуре 650°С предлагаемого сплава и сплава-прототипа определены по стандартным методикам испытания и представлены в таблице 2.

Из таблицы 2 следует, что предлагаемый сплав превосходит при температуре 20°С сплав-прототип по пределу прочности на 47 МПа и по пределу текучести на 24 МПа, а также длительную прочность при 650°С на 10 МПа.

Таким образом, предлагаемый сплав имеет наиболее высокие механические свойства и жаропрочность, достигнутые в настоящее время, при этом размер зерна при формировании структуры сплава находится в пределах 35-40 мкм. Кроме того, этот сплав не содержит дорогостоящих легирующих элементов, таких как ванадий, скандий и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаропрочный никелевый сплав | 2019 |

|

RU2697674C1 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ МЕТАЛЛУРГИИ ГРАНУЛ | 2008 |

|

RU2359053C1 |

| ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДОМ МЕТАЛЛУРГИИ ГРАНУЛ | 2010 |

|

RU2428497C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2009 |

|

RU2410457C1 |

| ЖАРОПРОЧНЫЙ ГРАНУЛИРОВАННЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2386714C1 |

| ПОРОШКОВЫЙ ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ | 2008 |

|

RU2368683C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1992 |

|

RU2009244C1 |

| ГРАНУЛИРУЕМЫЙ ВЫСОКОЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕГО | 2016 |

|

RU2623540C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ НИКЕЛЕВЫЙ СПЛАВ | 2008 |

|

RU2371495C1 |

Изобретение относится к области металлургии, а именно к жаропрочным никелевым сплавам для получения изделий, производимых методом металлургии гранул и предназначенных для работы при высоких нагрузках и температурах, например в газотурбинных двигателях. Сплав содержит, мас. %: углерод - 0,03-0,08, хром - 9,0-11,0, кобальт - 14,0-16,0, вольфрам - 5,5-6,5, молибден - 3,2-3,8, титан - 3,8-4,2, алюминий - 3,4-4,2, ниобий - 1,5-2,2, гафний - 0,2-0,4, бор - 0,005-0,055, цирконий - 0,001-0,055, магний - 0,01-0,06, церий - 0,001-0,055, никель - остальное. Сплав имеет размер зерна 35-40 мкм, а также характеризуется высокими характеристиками длительной и кратковременной прочности во всем диапазоне рабочих температур, пластичности при горячей и холодной обработке. Повышается надежность срока службы изделий из заявленного сплава. 2 табл.

Жаропрочный никелевый сплав для получения изделий методом металлургии гранул, содержащий углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, ниобий, гафний, бор, цирконий, магний, церий и никель, отличающийся тем, что указанные компоненты находятся в следующем соотношении, мас.%:

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1998 |

|

RU2160789C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1992 |

|

RU2022044C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2005 |

|

RU2294393C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Устройство для электроэрозионной приработки зубчатых пар многоступенчатых редукторов | 1987 |

|

SU1484521A1 |

Авторы

Даты

2016-07-10—Публикация

2015-04-09—Подача