Изобретение относится к области металлургии - к производству литейных жаропрочных никелевых сплавов, предназначенных для литья лопаток и других ответственных деталей газовых турбин, имеющих монокристальную структуру.

Литейный жаропрочный никелевый сплав с монокристальной структурой, содержит (мас. %): углерод 0,002-0,01; хром 2,8-6,0; кобальт 3,0-6,5; вольфрам 2,0-5,0; молибден 1,5-3,5; алюминий 5,4-6,3; ниобий 0,1-1,0; тантал 7,2-9,0; рений 4,3-7,0; бор 0,005-0,01; цирконий 0,005-0,03; церий 0,001-0,1; лантан 0,001-0,1; иттрий 0,001-0,1; магний 0,01-0,03, а также дополнительно титан 0-1,2; гафний 0,1-0,3; марганец 0,01-0,2; кремний 0,01-0,2;скандий 0,005-0,03; никель - остальное.

Увеличение параметров авиационных двигателей прямым образом связано с требованием повышения жаропрочности никелевых сплавов, используемых при литье монокристальных лопаток газовых турбин.

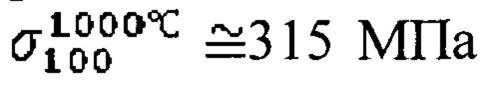

В настоящее время для производства никелевых сплавов с более высоким уровнем жаропрочности в России и за рубежом начали применять кроме весьма дорого и дефицитного рения еще и элемент платиновой группы рутений. Реализация этого направления развития действительно позволила получить сплавы 5-го поколения с уровнем свойств  порядка 300 МПа, однако при этом резко возросла их стоимость.

порядка 300 МПа, однако при этом резко возросла их стоимость.

В связи с этим одной из актуальных задач является создание сплавов имеющих такой же высокий уровень жаропрочности, соответствующий металлическим материалам 4-5-го поколений  , но при этом не имеющих в своем составе рутений.

, но при этом не имеющих в своем составе рутений.

Известен жаропрочный никелевый сплав (Pat. Wo2019/097163, фирма Safran, Франция, опубл. 14.11.2018), содержащий в своем составе (мас. %):

Сплав имеет высокий уровень жаропрочности (его  равно

равно  МПа). При этом, однако, данного сплава

МПа). При этом, однако, данного сплава  при максимально допустимом 0,9. Это означает, что в структуре сплава возможно появление охрупчивающих ТПУ-соединений. Кроме того, его удельный вес равен 9,02 г/см3, что также является нежелательным. Недавно в Китае был разработан сплав (патент Китая №106756249, опубл. 31.05.2017 г.), имеющий следующий состав (мас. %):

при максимально допустимом 0,9. Это означает, что в структуре сплава возможно появление охрупчивающих ТПУ-соединений. Кроме того, его удельный вес равен 9,02 г/см3, что также является нежелательным. Недавно в Китае был разработан сплав (патент Китая №106756249, опубл. 31.05.2017 г.), имеющий следующий состав (мас. %):

Этот сплав также обладает высокой жаропрочностью - его  при удельном весе 8,96 г/см3.

при удельном весе 8,96 г/см3.

Главным его недостатком, ограничивающим успешное применение, является наличие  (Re+Ru) и соответственно - высокая стоимость.

(Re+Ru) и соответственно - высокая стоимость.

Наиболее близким аналогом, взятым за прототип, является литейный никелевый жаропрочный сплав с монокристальной структурой (патент РФ №2402624, опубл. 27.10.2010 г.), имеющий следующий химический состав (мас. %):

Сплав является представителем 5-го поколения монокристальных никелевых жаропрочных сплавов. Он имеет жаропрочность его  при достаточно большом удельном весе - 9,03 г/см3. Кроме того, в его составе находится

при достаточно большом удельном весе - 9,03 г/см3. Кроме того, в его составе находится  дорогих элементов (Re+Ru).

дорогих элементов (Re+Ru).

Техническим результатом изобретения является снижение общего суммарного содержания, крайне дорогих легирующих элементов (Re+Ru) при исключении из состава сплава рутения, снижение его удельного веса при сохранении высокого уровня жаропрочности.

Технический результат достигается тем, что литейный жаропрочный никелевый сплав с монокристаллической структурой, содержащий углерод, хром, кобальт, вольфрам, молибден, алюминий, тантал, рений, бор, церий, лантан, иттрий, магний, согласно настоящему изобретению, дополнительно содержит гафний, марганец, кремний, скандий, титан, ниобий, цирконий при следующем соотношении компонентов (мас. %):

В заявленном сплаве с целью уменьшения удельного веса несколько снижено суммарное содержание тугоплавких элементов, отличающихся высоким удельным весом, однако при этом для сохранения уровня жаропрочности увеличена концентрация тантала, эффективно повышающего высокотемпературную работоспособность никелевых сплавов. С этой же целью в сплав дополнительно введены гафний и скандий. Гафний, как известно, активно повышает жаропрочность сплавов на основе никеля. Однако он обладает низкой растворимостью в γ-твердом растворе. Поэтому его вводят в небольших количествах, избегая появления новых фазовых выделений и соответственно возникновения нежелательных для монокристаллов границ зерен.

Скандий эффективно увеличивает энергию когезии никеля и тем самым способствует улучшению высокотемпературной прочности γ-матрицы.

Кроме того, тантал и скандий в первую очередь располагаются в дефектных объемах, что приводит к увеличению длительной прочности.

Учитывая, что сплав предназначен для работы при очень высоких температурах (1000°С и более) в условиях активного воздействия коррозии, в сплав дополнительно введены марганец и кремний в количествах, при которых они обеспечивают эффективную защиту от высокотемпературной коррозии, но при этом не снижают прочностные характеристики.

Поскольку для увеличения жаропрочности важно использовать минимально возможные механизмы упрочнения в сплав введен дополнительно титан, который снижает скорость коагуляции частиц и рафт-пластин γ'-фазы в процессе высокотемпературного нагружения сплавов, тем самым способствуя улучшению их работоспособности.

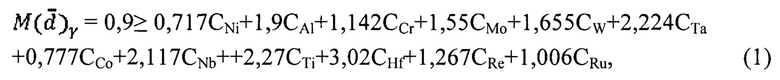

При легировании сплава также необходимо ввести требования, обеспечивающие отсутствие условий распада γ-матрицы и выделения из нее охрупчивающих ТПУ-фаз. Это условие основано на широко используемой в методе New Phacomp зависимости, а именно:

Здесь  суммарная энергия валентных электронов элементов, входящих в состав сплава, Сi - атомные концентрации элементов, образующих γ-фазу.

суммарная энергия валентных электронов элементов, входящих в состав сплава, Сi - атомные концентрации элементов, образующих γ-фазу.

Для области легирования предложенного сплава зависимость (1) преобразуется в следующую:

где Ci - концентрации соответствующих легирующих элементов (мас. %) в сплаве.

Укажем, что в соответствии с нашими исследованиями  , которое в методе New Phacomp равно 0,93, зависит от атомной массы γ-фазы сплава и для уровня сложности предлагаемой области легирования оно равно 0,9.

, которое в методе New Phacomp равно 0,93, зависит от атомной массы γ-фазы сплава и для уровня сложности предлагаемой области легирования оно равно 0,9.

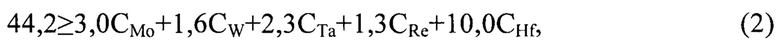

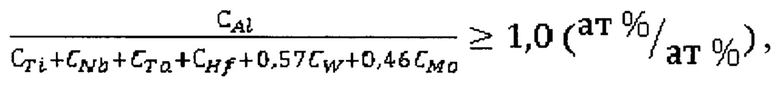

Для ограничения процесса распада упрочняющий γ'-фазы предлагаемого сплава, которое приводит к снижению его работоспособности, представлена следующая зависимость:

здесь Ci - концентрация (ат %) соответствующих элементов в γ'-фазе.

Таким образом, дополнительно к указанной области легирования вводятся условия (2) и (3), обеспечивающие требуемую работоспособность предлагаемого сплава.

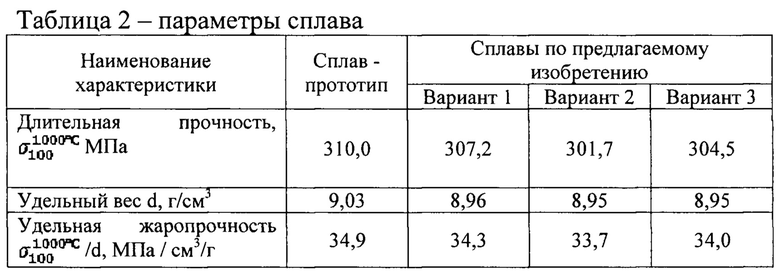

Сравнительная оценка уровня жаропрочности предлагаемого сплава (3 опытных состава) и известного сплава (патент РФ №2530932), выбранного за прототип, представлены в Таблице 1 и 2.

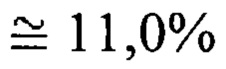

Сравнение результатов, приведенных в Таблице 2, показывает, что предлагаемый сплав при уровне длительной прочности  более 300 МПа отличается от прототипа:

более 300 МПа отличается от прототипа:

- меньшим удельным весом (что имеет весьма важное значение для обеспечения более низкого удельного веса газовой турбины);

- более высокой работоспособностью, поскольку температура полного растворения γ'-фазы в предлагаемом сплаве (равна или выше 1320°С) заметно превосходит Tпрγ' прототипа, имеющего 1308°С;

- самое главное - новый сплав существенно (более чем на 35%) экономичнее прототипа, стоимость 1 кг его шихты равна (22,8-23,4) тыс руб., в то время как удельная цена шихты сплава с (Re+Ru) составляет величину  тыс руб.;

тыс руб.;

- при использовании этого материала отпадает необходимость применения элементов драгоценной платиновой группы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейный жаропрочный никелевый сплав с монокристальной структурой для лопаток газотурбинных двигателей | 2024 |

|

RU2821248C1 |

| Литейный жаропрочный никелевый сплав с монокристальной структурой | 2024 |

|

RU2828002C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2626118C2 |

| Литейный жаропрочный никелевый сплав с монокристальной структурой | 2021 |

|

RU2768946C1 |

| Жаропрочный никелевый сплав для дисков газотурбинных двигателей | 2024 |

|

RU2829545C1 |

| Жаропрочный никелевый сплав | 2019 |

|

RU2697674C1 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ СПЛАВ С ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ И СТОЙКОСТЬЮ К СУЛЬФИДНОЙ КОРРОЗИИ | 2015 |

|

RU2623940C2 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2186144C1 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2010 |

|

RU2439185C1 |

Изобретение относится к области металлургии - к производству литейных жаропрочных никелевых сплавов, предназначенных для литья лопаток и других ответственных деталей газовых турбин, имеющих монокристальную структуру. Литейный жаропрочный никелевый сплав с монокристаллической структурой содержит углерод, хром, кобальт, вольфрам, молибден, алюминий, тантал, рений, бор, церий, лантан, иттрий, магний, отличается тем, что он дополнительно содержит гафний, марганец, кремний, скандий, титан, ниобий, цирконий при следующем соотношении компонентов, мас.%: углерод 0,002-0,1, хром 2,8-6,0, кобальт 3,0-6,5, вольфрам 2,0-5,0, молибден 1,5-3,5, алюминий 5,4-6,3, титан 0,1-1,2, ниобий 0,1-1,0, тантал 7,2-9,0, гафний 0,1-0,3 рений 4,3-7,0, бор 0,005-0,01, цирконий 0,005-0,03, церий 0,001-0,1, лантан 0,001-0,1, иттрий 0,001-0,1, магний 0,01-0,03, марганец 0,01-0,2, кремний 0,01-0,2, скандий 0,005-0,03, никель - остальное, при соблюдении следующих условий:

44,2≥3,0CMo+1,6CW+2,3CTa+1,3CRe+10,0CHf, где СМо, CW, СТа, CRe, CHf - концентрации соответствующих легирующих элементов в сплаве, мас.%, и

СAl/(CTi+CNb+CTa+CHf+0,57CW+0,46CMo)≥1,0 (ат.%/ат.%), где СAl, СTi, CNb, СТа, CHf, CW, СМо - концентрации соответствующих элементов в γ'-фазе, ат.%. Обеспечивается снижение удельного веса сплава при сохранении высокого уровня жаропрочности. 2 табл.

Литейный жаропрочный никелевый сплав с монокристаллической структурой, содержащий углерод, хром, кобальт, вольфрам, молибден, алюминий, тантал, рений, бор, церий, лантан, иттрий, магний, отличающийся тем, что он дополнительно содержит гафний, марганец, кремний, скандий, титан, ниобий, цирконий при следующем соотношении компонентов, мас.%:

при соблюдении следующих условий:

44,2≥3,0CMo+1,6CW+2,3CTa+1,3CRe+10,0CHf,

где СМо, CW, СТа, CRe, CHf - концентрации соответствующих легирующих элементов в сплаве, мас.%, и

где СAl, СTi, CNb, СТа, CHf, CW, СМо - концентрации соответствующих элементов в γ'-фазе, ат.%.

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2009 |

|

RU2402624C1 |

| ИЗДЕЛИЕ ДЛЯ НАПРАВЛЕНИЯ ГОРЯЧЕГО, ОКИСЛЯЮЩЕГО ГАЗА | 1996 |

|

RU2149202C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2588949C1 |

| Стапель-кондуктор для секционной сборки судов | 1947 |

|

SU76360A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ ВЫСТАВКИ ГИРОСТАБИЛИЗИРОВАННОЙ ПЛАТФОРМЫ ИНЕРЦИАЛЬНОЙ СИСТЕМЫ | 1993 |

|

RU2062990C1 |

Авторы

Даты

2022-03-30—Публикация

2021-06-24—Подача