Изобретение относится к области обработки алмазных зерен, более конкретно к получению шероховатости на поверхности алмазных зерен. Такие зерна могут быть использованы для изготовления алмазных инструментов, таких как шлифовальные круги, правящий инструмент, инструмент для буровой техники, для контрольно-измерительных приборов и т.п.

Известно, что работоспособность алмазного инструмента в большой степени зависит от прочности удержания алмазных зерен связкой в процессе работы инструмента. При изготовлении алмазного инструмента на органической связке применяются в основном низкопрочные алмазные зерна, такие как АС2, АС4 и АС6, имеющие форму в виде агрегатов, сростков, обломков. Такие зерна имеют развитую поверхность. Благодаря развитости поверхности они хорошо удерживаются связкой. В инструментах на металлических связках, изготавливаемых методом гальваностегии или гальванопластики или методами порошковой металлургии, пайкой и т.п. и предназначенных, например, для обработки труднообрабатываемых материалов с большим съемом материала, используются высокопрочные алмазные зерна, представляющие собой цельные кристаллы, обломки кристаллов, сростки, т.е. кристаллы, которые имеют в основном плоские или неплоские гладкие поверхности. Такие зерна имеют плохое сцепление со связкой и в процессе работы инструмента выпадают до того, как они полностью износились. Для улучшения прочности удержания алмазных зерен в таких инструментах либо берут связку, образующую адгезионную связь с алмазными зернами, либо на поверхность зерен наносят металлическое покрытие, которое также образует адгезионную связь как с поверхностью алмазных зерен, так и со связующим металлической связкой. Эти способы улучшения удержания алмазных зерен в связке не всегда возможно применить. Например, при изготовлении инструментов на гальванической связке они неприемлемы, т.к. закрепление алмазных зерен на поверхности корпуса происходит только за счет механических сил сцепления, а использование металлизированных зерен вызывает дендритообразование на поверхности инструмента. Еще один способ улучшения связывания алмазных зерен связкой является нанесение на гладкую поверхность алмазных зерен шероховатости, представляющей собой различного вида углубления, ямки и т.п. При изготовлении инструмента связующий материал попадает в эти углубления и более надежно удерживает зерна в связке.

Известен способ получения шероховатости на поверхности алмазных зерен, при котором алмазные зерна подвергают травлению путем выдерживания их в расплавленной селитре - нитрате калия при температуре около 700°С. В результате травления на поверхности алмазного зерна появляются углубления и канавки, которые при изготовлении инструмента заполняются материалом связки, прочно удерживая зерна в процессе работы инструмента (патент Германии №1108641, Е21В, 1957 г., патент США №5349342, кл. 51-298, 1968 г.). Недостаток способа заключается в том, что при обработке селитрой помимо образования углублений, травлению подвергается не только поверхность алмазного зерна, а при этом более интенсивно стравливаются острые режущие кромки и углы кристалла, что приводит к значительной потере веса алмазного материала и резкому снижению прочности зерна в целом. Особенно это характерно для синтетических алмазов.

Наиболее близким к предложенному решению является способ получения шероховатости на поверхности алмазных зерен, описанный в заявке ФРГ №3625743, кл. С01В 31/06, 1986 г.). Способ заключается в том, что алмазные порошки смешивают с порошками металлов, смесь помещают в водородную или водородосодержащую среду, нагревают до 700-900°С и выдерживают в течение некоторого времени. В качестве металлических порошков берут железо, кобальт, никель, их смесь или сплав. При нагреве алмазный углерод диффундирует в металлические частицы, с которыми соприкасается поверхность зерна, а водород реагирует с растворенным в твердом металле углеродом с образованием газообразного метана. Недостаток способа заключается в том, что процесс удаления алмазного материала с поверхности алмазного зерна в водороде или водородосодержащей среде является непрерывным, зависящим от парциального давления и влажности Н2, и поэтому является трудно контролируемым. В результате на поверхности алмазного зерна могут образовываться слишком большие углубления и соответственно будут иметь место большие потери алмазного материала и, следовательно, сильное разрушение алмазного кристалла. Кроме того, способ не предусматривает возможность получения оптимального количества углублений на поверхности алмазного зерна, а это также связано с потерей прочности кристалла и необоснованной потере алмазного материала. Кроме того, водородная среда при проведении различных процессов является взрывоопасной, и требует также постоянного контроля.

Технической задачей является упрощение способа получения шероховатости на поверхности алмазных зерен, возможность получения алмазных зерен с оптимальным количеством углублений на поверхности зерна и оптимальными геометрическими параметрами этих углублений, а в результате - уменьшение потерь алмазного материала и сохранение прочностных характеристик зерен.

Технический результат достигается тем, что в способе получения шероховатости на поверхности алмазных зерен, включающем смешивание алмазных зерен с металлическим порошком, нагрев смеси и отделение алмазных зерен от металлических порошков, нагрев смеси проводят в вакууме при температуре 800-1100°С.

В качестве металлических порошков берут порошки железа, никеля, кобальта, марганца, хрома, их сплавы или смеси.

Для отделения алмазных зерен от металлических порошков после термической обработки алмазные зерна подвергают воздействию кислотой.

Для регулирования на поверхности алмазных зерен количества углублений (ямок травления) в смесь алмазных зерен и металлических порошков дополнительно вводят порошки, которые при нагреве не вступают во взаимодействие с алмазными зернами. В качестве таких порошков могут быть использованы, например, порошки оксидов, карбидов, нитридов, силицидов и т.п.

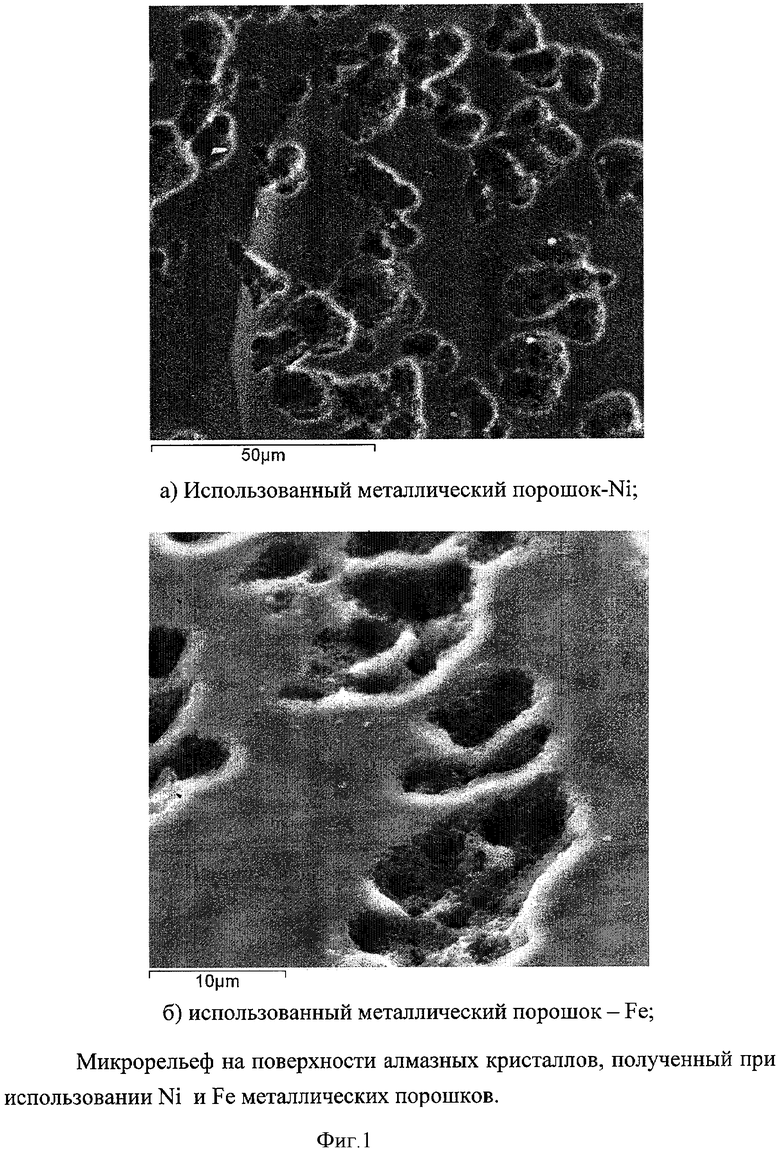

На фотографии (см. фиг.1) показан рельеф поверхности алмазного зерна после нагрева его в присутствии металлического порошка в вакууме.

Способ осуществляется следующим образом.

Алмазные зерна смешивают с металлическим порошком, в качестве которого берут порошки железа, никеля, кобальта, марганца, их сплавы или смесь. Указанные металлические порошки в присутствии алмаза образуют твердые растворы и карбидные соединения при достаточно низких температурах - 800-1100°С. Количество металлического порошка должно быть таковым, чтобы все алмазные зерна были им окружены. В устройстве создают вакуум и нагревают смесь до температуры 800-1100°С. Величина вакуума составляет 10-2-10-4 мм рт.ст. Время выдержки при температуре составляет 0,5-1,5 часа. При нагреве до указанной температуры металлические порошки, которые соприкасаются с поверхностью алмазные зерен, образуют в местах контакта твердые растворы и карбиды за счет углерода алмазного материала. При практически полном переходе металлического порошка в карбидное состояние процесс практически остановится. Таким образом глубину и геометрию ямки, образующейся на поверхности алмазного зерна можно регулировать величиной металлического порошка, температурой, временем нагрева. При температуре более низкой, чем 800°С процесс растворения углерода алмаза в металле протекает слишком медленно, а более высокая, чем 1100°С температура нецелесообразна, т.к. нагрев алмазов выше этой температуры снижает ударную вязкость алмазного сырья. После охлаждения спекшийся хрупкий агломерат, состоящий из алмазных зерен и металлического порошка, разрушают и алмазные зерна выделяют из основной массы раздробленного агломерата. Выделенные алмазные зерна представляют собой зерна в виде «ежика», на поверхности которых порошки металла прочно сцеплены с зерном за счет образования карбидной фазы. Зерна алмаза с прикрепленными металлическими порошками подвергают обработке кислотой или смесью кислот для растворения металла и карбидов. Рельеф поверхности обработанного алмазного зерна включает плоские участки и углубления, полученные в результате реакции углерода алмазного материала и металлического порошка.

Выбор размера металлических порошков определяется в основном требуемыми размерами углублений, которые необходимо получить на поверхности зерна, величиной исходных алмазных зерен и т.п. В основном предлагается брать порошки от 1 мкм до 45 мкм. Но можно брать и более крупные металлические порошки.

Количество углублений на поверхности алмазного зерна регулируется введением в смесь порошков, которые при нагреве в указанных условиях обработки не вступают во взаимодействие с алмазными зернами. В этом случае происходит частичная замена металлических порошков, в результате которой количество контактов алмазное зерно - металлический порошок уменьшается и соответственно уменьшается общее количество углублений на поверхности алмазного зерна. Процесс обработки алмазных зерен проводится также, как описано выше. В качестве порошков, не вступающих при нагреве во взаимодействие с алмазным зерном, берут, например, порошки оксидов, карбидов, нитридов, силицидов (окись алюминия, карбид кремния, карбид вольфрама и пр.).

Эти порошки могут быть соразмерны с металлическими порошками, но могут быть мельче или крупнее металлических порошков.

На поверхности алмазного порошка описанным способом можно получать углубления - ямки различной формы, т.к. способ обработки алмазных зерен в вакууме позволяет копировать форму поверхности металлического порошка. Для этого можно, например, брать исходные металлические порошки, полученные различной технологией их приготовления, которая чаще всего определяет форму зерен порошка. Так, например, порошки, полученные распылением, имеют шаровидную форму, порошки, полученные восстановлением - неопределенную форму, химическим путем - хлопьевидную форму. Для получения углублений, имеющих дендритную поверхность, следует брать порошки дендритной формы.

Таким образом, предложенный способ получения шероховатости на поверхности алмазных зерен позволяет без усложнения процесса получать на поверхности алмазных зерен углубления (ямки травления) необходимых размеров, в требуемом количестве, заданных форм без существенного снижения первоначальной их прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО АЛМАЗНОГО ЗЕРНА | 2011 |

|

RU2450907C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА АЛМАЗЫ | 1994 |

|

RU2090648C1 |

| СПОСОБ СОЕДИНЕНИЯ МОНОКРИСТАЛЛА АЛМАЗА С МЕТАЛЛАМИ | 2015 |

|

RU2611254C1 |

| СПОСОБ ПРОПИТКИ АЛМАЗОСОДЕРЖАЩИХ БРИКЕТОВ ЛЕГКОПЛАВКИМИ МЕТАЛЛАМИ И СПЛАВАМИ | 2014 |

|

RU2580264C1 |

| Способ изготовления алмазного инструмента | 2015 |

|

RU2611633C2 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2010 |

|

RU2457935C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНЫХ РЕЖУЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2216435C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОИЗНОСОСТОЙКОГО АЛМАЗНОГО ИНСТРУМЕНТА | 2014 |

|

RU2572903C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ СТАЛИ И ЧУГУНА | 2015 |

|

RU2595000C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА, СОДЕРЖАЩЕГО АЛМАЗЫ | 2011 |

|

RU2484888C1 |

Изобретение относится к области обработки алмазных зерен, которые могут быть использованы для изготовления алмазных инструментов, таких как шлифовальные круги, правящий инструмент, инструмент для буровой техники, для контрольно-измерительных приборов. Способ получения шероховатости на поверхности алмазных зерен заключается в том, что смешивают алмазные зерна с металлическим порошком и нагревают полученную смесь до температуре 800-1100°С в вакууме не ниже 10-2-10-4 мм. В качестве металлических порошков берут порошки железа, никеля, кобальта, марганца, хрома их сплавы или смеси. В смесь могут быть добавлены порошки, которые при нагреве не вступают во взаимодействие с алмазными зернами. Способ позволяет получать алмазные зерна с оптимальным количеством углублений, имеющих заданные геометрические параметры, уменьшить потери алмазного материала и сохранить прочностные характеристики зерен. 3 з.п. ф-лы, 1 ил.

1. Способ получения шероховатости на поверхности алмазных зерен, включающий смешивание алмазных зерен с металлическим порошком, нагрев смеси и отделение алмазных зерен от металлических порошков, отличающийся тем, что нагрев смеси проводят в вакууме при температуре 800-1100°С.

2. Способ по п.1, отличающийся тем, что в качестве металлических порошков берут порошки железа, никеля, кобальта, марганца, хрома, их сплавы или смеси.

3. Способ по п.1, отличающийся тем, что для отделения после нагрева алмазных зерен от металлических порошков их подвергают воздействию кислотами.

4. Способ по п.1, отличающийся тем, что в смесь алмазных зерен и металлических порошков дополнительно вводят порошки, которые при нагреве не вступают во взаимодействие с алмазными зернами.

| DE 3625743 A, 11.02.1988 | |||

| JP 2003165056 А, 10.06.2003 | |||

| DE 1108641 В, 15.06.1961 | |||

| ВЕРЕЩАГИН Л.Ф | |||

| Синтетические алмазы и гидроэкструзия | |||

| - М.: Издательство «Наука», 1982, с.196 | |||

| ОБРАБОТКА ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ / Под ред | |||

| Новикова Н.В | |||

| и В.Бертольди | |||

| - Киев: Наукова Думка, 1982, с.82-84. |

Авторы

Даты

2011-09-20—Публикация

2010-02-05—Подача