Предпосылки к созданию изобретения

1. Область использования изобретения

Настоящее изобретение относится к тканям, используемым в оборудовании для формирования полотна, например, в оборудовании для формирования бумажного и нетканого полотна, а более конкретно - к тканям формующих сеток в оборудовании для формирования полотна или в бумагоделательных машинах.

2. Известный уровень техники

Бумагу изготавливают путем подачи бумажной композиции, состоящей из суспензии целлюлозных волокон, воды и соответствующих добавок, на формующую сетку или между двумя формующими сетками через формующую часть бумагоделательной машины. Бумажное полотно затем проводят через прессовую часть и, в конце процесса, - через сушильную часть бумагоделательной машины. В случае использования стандартных бумагоделательных машин для изготовления тонкой бумаги бумажное полотно переносят с прессового сукна на ямки-цилиндр сушильной машины, а затем крепируют.

Существенной частью эксплуатационных характеристик ткани является способность к дренажу и удерживанию волокна. В настоящее время для этих целей используют трехслойные тканые структуры благодаря их высокой способности к обезвоживанию, мелкозернистой поверхности формирования и высокой степени стабильности по ширине. В новых технологиях изготовления тонкой бумаги, в которых используют сушку путем прососа горячего воздуха (СПГВ), предъявляются еще более высокие требования к ткани формующей сетки. В другом подходе к сушке, предложенном, компанией Voith Paper, известном под названием ATMOS и более полно описанном в публикации международной заявки на патент WO 2005/075736 A3, предъявляются еще более высокие требования к ткани. Согласно этой технологии волокнистое полотно проводят вокруг части дуги барабана и подвергают воздействию разрежения для удаления воды из волокнистого полотна.

Используемые в настоящее время трехслойные ткани формующих сеток являются материалами, скрепленными в поперечном направлении, что препятствует обеспечению высокой степени дренажа, требующегося в таких случаях применения и обеспечению очень мелкозернистой поверхности формирования, требующейся для формирования бумажного полона. Другими словами, требуется, чтобы бумажное полотно имело хороший застил, равномерное распределение поверхностной плотности и минимальные микроотверстия.

Таким образом, существует потребность в данной области техники в создании ткани формующей сетки, обладающей повышенной стабильностью по ширине, средствами для дренажа и удерживания волокна.

Кроме того, существует потребность в еще более возрастающих функциональных возможностях и стабильности в отношении этих параметров, так как технологии формирования бумаги накладывают растущие требования, связанные с еще более значительно растущими скоростями.

Сущность изобретения

Изобретение, в одной его форме, направлено на создание бумагоделательной машины для сушки бумажного, или волокнистого, полотна. Бумагоделательная машина содержит, по меньшей мере, одну станцию, где бумажное, или волокнистое, полотно обладает пониженным содержанием влаги. Ткань формующей сетки переносит бумажное, или волокнистое, полотно, по меньшей мере, до станции. Ткань формующей сетки содержит множество переплетенных уточных и основных нитей со стороны, обращенной к бумажному полотну, из которых образована ткань, контактирующая с бумажным, или волокнистым, полотном. Множество уточных и основных нитей с машинной стороны, переплетено для образования слоя ткани формующей сетки с машинной стороны. Множество связующих нитей переплетено с множеством нитей, расположенных как со стороны бумажного полотна, так и с машинной стороны для образования многослойной ткани формующей сетки. Уточные нити в слое с машинной стороны имеют больший диаметр, чем основные нити, для поддержания стабильности ткани.

Преимуществом настоящего изобретения является создание ткани формующей сетки, обладающей повышенной стабильностью по ширине и в то же время отличающейся очень хорошей способностью к дренажу и к удерживанию волокна.

Краткое описание чертежей

Вышеупомянутые и другие отличительные особенности и преимущества данного изобретения и способ их достижения станут более очевидными, и изобретение может быть лучше понято при ознакомлении с последующим описанием вариантов осуществления изобретения в сочетании с прилагаемыми чертежами, на которых изображено:

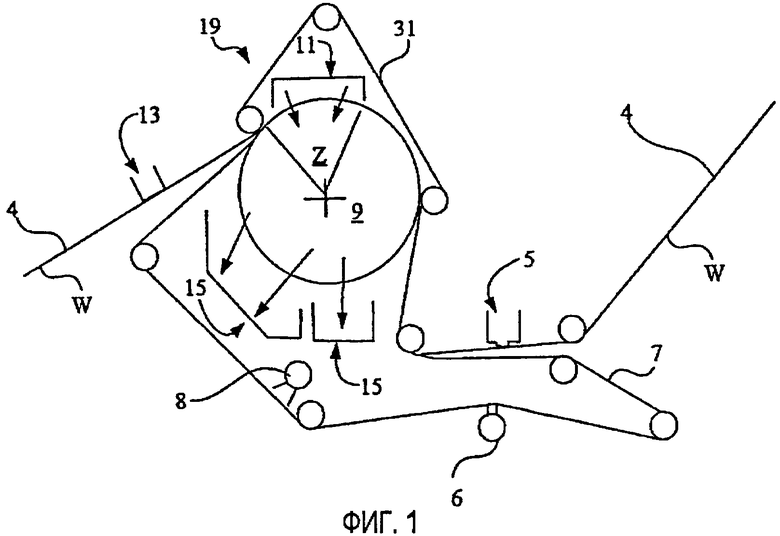

на фиг.1 представлена схема обезвоживающей части бумагоделательной машины, в которой используют настоящее изобретение;

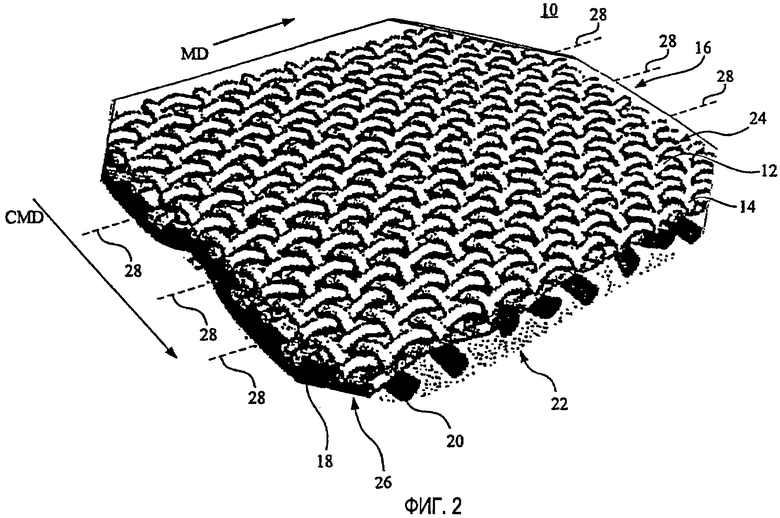

на фиг.2 - вид в перспективе многослойной ткани, в которой воплощена одна форма настоящего изобретения;

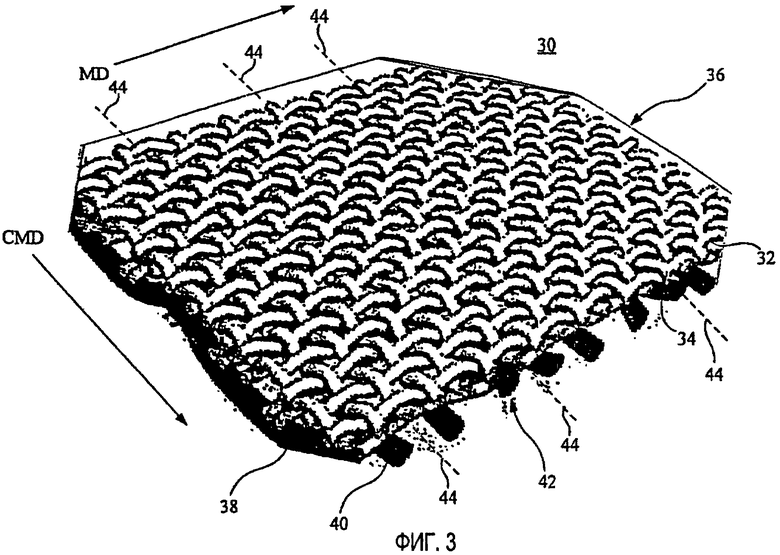

на фиг.3 - вид в перспективе другой формы изобретения;

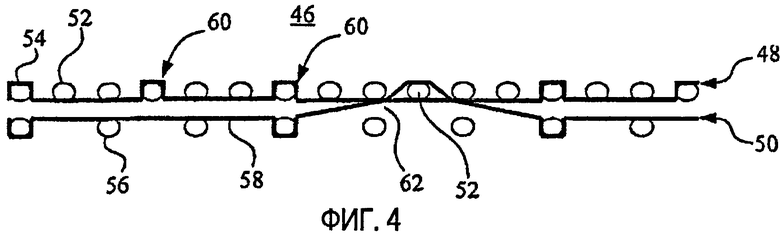

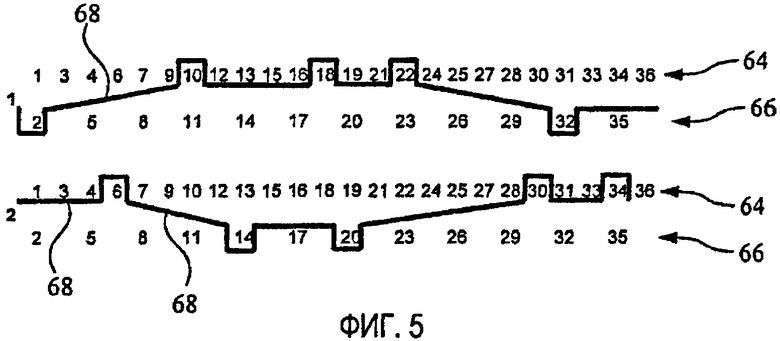

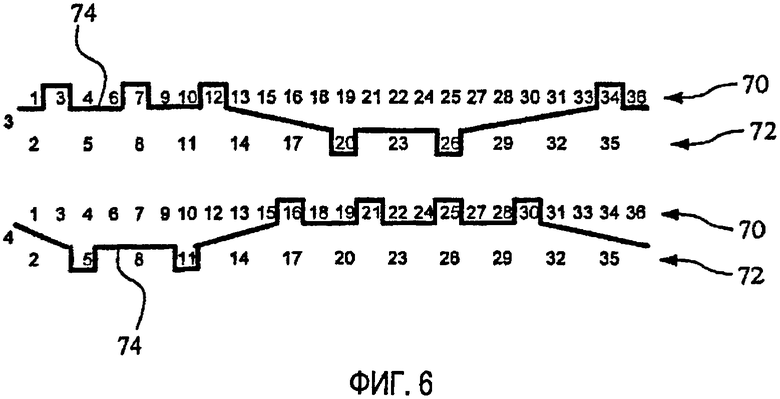

на фиг.4, 5 и 6 - альтернативные способы переплетения связующих нитей в тканях, изображенных на фиг.2.

Сходные части обозначены одинаковыми номерами позиций на всех чертежах. Примерами, приведенными в настоящем описании, проиллюстрированы варианты осуществления изобретения, и такие приведенные примеры не следует толковать как ограничивающие в какой-либо степени объем изобретения.

Подробное описание изобретения

На фиг.1 изображена схема обезвоживающей части бумагоделательной машины, в которой используют основное поле давления в виде ленточного пресса, в общем, обозначенного позицией 19. Полотно W волокнистого материала транспортируют на структурированной ткани 4 к отсасывающему ящику 5, который требуется для достижения уровня содержания твердого вещества в диапазоне от приблизительно 15% до приблизительно 25% при номинальной поверхностной плотности полотна 20 г/м2, и в котором обеспечивают разрежение в диапазоне от приблизительно -0,2 бар до приблизительно -0,8 бар, и можно обеспечивать разрежение, в предпочтительном варианте осуществления, на уровне от приблизительно -0,4 бар до приблизительно -0,6 бар. Отсасывающий вал 9 действует при уровне разрежения от приблизительно -0,2 бар до приблизительно -0,8 бар. Предпочтительно он действует при уровне разрежения, составляющем приблизительно -0,4 бар или выше. Ленточный пресс 19 содержит один прогон сукна 31, посредством которого можно прикладывать давление к стороне, не контактирующей с бумажным полоном, структурированной ткани 4, на которой транспортируют полотно W вокруг отсасывающего вала 9. Сукно 31 является непрерывной обращаемой лентой, проводимой вокруг множества направляющих валов и отличается тем, что она является проницаемой. Необязательный колпак 11 для подачи горячего воздуха установлен внутри сукна 31 над отсасывающим валом 9 для улучшения процесса обезвоживания. Кроме того, распределители пара (не изображены) могут быть расположены внутри колпака 11 выше по потоку от отсасывающего вала 9 для способствования процессу обезвоживания. Отсасывающий вал 9 содержит, по меньшей мере, одну зону разрежения Z, имеющую длину по окружности от приблизительно 200 мм до приблизительно 2500 мм, предпочтительно - от приблизительно 800 мм до приблизительно 1800 мм, а более предпочтительно - от приблизительно 1200 мм до приблизительно 1600 мм. Толщина обечайки отсасывающего вала может составлять предпочтительно в диапазоне от приблизительно 25 мм до приблизительно 75 мм. Средняя интенсивность воздушного потока, просасываемого сквозь материалы в области зоны разрежения Z, может составлять приблизительно 150 м3/мин на метр ширины машины. Уровень содержания твердого вещества в бумажном полотне после отсасывающего вала 9 составляет от приблизительно 25% до приблизительно 55% в зависимости от установленных необязательных компонентов, и предпочтительно составляет больше приблизительно 30%, а более предпочтительно - больше приблизительно 35%, и даже более предпочтительно - больше приблизительно 40%. Необязательный отсасывающий ящик 13 для отделения можно использовать для обеспечения следования бумажного полона W со структурированной тканью 4 и отделения его от обезвоживающей ткани 7. Следует отметить, что направления воздушных потоков в первом поле давления (т.е. в отсасывающем ящике 5) и в основном поле давления (т.е. в зоне отсасывающего вала 9) противоположны друг другу. В данной части бумагоделательной машины можно также использовать одно или большее число орошающих устройств 8 и одну или большее число сукномойку 6 типа Уле.

С помощью ленточного пресса 19 обеспечивают значительное повышение сухости бумажного полотна. Лента 31 должна выдерживать повышенное натяжение, составляющее приблизительно до 80 кН/м, не разрушаясь и не нарушая качество бумажного полотна. Сухость бумажного полотна W увеличивается приблизительно на 2% при каждом увеличении натяжения на 20 кН/м.

В обезвоживающей части бумагоделательной машины, изображенной на фиг.1, накладываются высокие требования к обезвоживающему сукну 7 для обеспечения повышенного дренажа воды и равномерного формирования бумажного полона. За счет эксплуатационных характеристик обезвоживающего сукна 7 обеспечивают эффективность обезвоживающей части бумагоделательной машины, так как при достаточной сухости бумажного полотна W при введении его в ленточный пресс 19 обеспечивается возможность повышения скорости обработки.

На фиг.2 изображена ткань 10 формующей сетки, содержащая множество основных нитей 12, переплетенных с уточными нитями 14, для образования слоя 16, обращенного к бумажному, или волокнистому, полотну. Основные нити 12 расположены в продольном направлении (MD) ткани, а уточные нити 14 расположены в поперечном направлении (CD) ткани. Как изображено на фиг.2, стрелкой MD обозначено продольное направление ткани. Другими словами, продольное направление (MD) совпадает с длиной ткани, а поперечное направление (CD), обозначенное соответствующей стрелкой (CMD), совпадает с шириной ткани. Когда ткань выполнена в виде ленты, она является непрерывной.

Дополнительные группы основных нитей 18 и уточных нитей 20 переплетены друг с другом и образуют дополнительный слой, который является машинной стороной 22. Машинная сторона 22 обычно соприкасается с ведущим барабаном или с направляющим валом (не изображены для упрощения описания настоящего изобретения) для сообщения движения полотну 10 по предварительно заданной траектории. Переплетенные уточные и основные нити, 14 и 12 соответственно, образуют слой 24, обращенный к бумажному полотну, а уточные и основные нити 18 и 20 образуют слой 26 с машинной стороны. Слои 24 и 26 соединены с помощью связующих нитей 28, изображенных пунктирными линиями, выступающими за пределы изображенного периметра ткани 10. Изображена только часть связующих нитей 28 для упрощения понимания настоящего изобретения. Как изображено на фиг.2, связующие нити 28 расположены в основном или продольном (MD), направлении для скрепления слоев 24 и 26 для образования многослойной ткани. Полезным признаком связующих нитей 28, расположенных в продольном направлении (MD), является улучшенное дренажное свойство ткани 10. Размеры нитей, расположенных в продольном направлении (MD), выбирают небольшими, чтобы ткань была как можно более тонкой. Диаметр нитей, расположенных в продольном направлении (MD), составляет менее 0,17 мм, предпочтительно - менее 0,15 мм, а предпочтительнее - менее 0,13 мм. Диаметр нитей, расположенных в поперечном направлении (CD), по меньшей мере, на машинной стороне, больше 0,22 мм для способствования стабильности ткани по ширине. Результатом такого выбора диаметров нитей является толщина, составляющая предпочтительно менее 0,030 дюйм (0,762 мм), для способствования дренажу сквозь ткань 10.

Нити, из которых сформированы слой 24, обращенный к бумажному полотну, и слой 26, обращенный к компонентам машины, переплетены таким образом, что проницаемость ткани 10 приблизительно составляет от около 300 куб. фут/мин до около 1000 куб. фут/мин (8,5-28,3 м3/мин). Предпочтительный диапазон составляет от около 450 куб. фут/мин до около 1000 куб. фут/мин (12,8-28,3 м3/мин), но наиболее предпочтительный диапазон составляет от около 525 куб. фут/мин до около 700 куб. фут/мин (14,9-19,8 м3/мин), для доведения дренажа до максимума (1 куб. фут = 28,3168 дм3). Пористость составляет от около 40% до около 80%, а предпочтительно составляет от около 60% до 80%. Наиболее предпочтительная пористость составляет от около 65% до 80%. Такая высокая пористость требуется для обеспечения очень высокой скорости обезвоживания ткани 10.

Нити, из которых сформированы слой 24, обращенный к бумажному полотну, и слой 26, обращенный к компонентам машины, переплетены таким образом, что площадь воздухопроницаемой поверхности составляет от около 20% до около 60%, а предпочтительная площадь воздухопроницаемой поверхности составляет от около 30% до около 60%. Наиболее предпочтительная площадь воздухопроницаемой поверхности составляет от около 35% до около 45%. Большая площадь воздухопроницаемой поверхности требуется для очень быстрого обезвоживания.

Переплетение ткани выполнено также таким образом, чтобы были достигнуты определенные уровни индекса удерживания волокна по Берану (Beran) (ИУВБ). Индекс удерживания волокна по Берану, используемый в настоящем описании, определен в статье Robert L. Beran "The Evaluation and Selection of Forming Fabrics" TAPPI, April 1979, Volume 62, Number 4, («Оценка и выбор тканей формующих сеток» TAPPI, апрель, 1979 г., том 62, №4), (TAPPI - техническая ассоциация бумагоделательной промышленности США), которая таким образом включена в настоящее описание путем ссылки. ИУВБ готовой ткани означает диапазон, составляющий от около 100 до около 250, а более предпочтительно - от около 125 до около 250. Наиболее предпочтительный ИУВБ составляет от около 150 до около 250. Высокое значение ИУВБ требуется для удерживания волокон, для формирования бумажного полона и для доведения до минимума микроотверстий, образующихся в результате чрезмерно быстрого обезвоживания при недостаточном удерживании волокон. Это, в свою очередь, приводит к протаскиванию волокон сквозь ткань, а в бумажном полоне в результате этого образуются отверстия.

С помощью ткани, представленной на фиг.2, может быть обеспечено значительное улучшение эксплуатационных характеристик, касающихся формирования и обезвоживания волокнистого полотна. Ткань 10, представленная на фиг.2, содержит расположенные в продольном направлении скрепляющие нити 28. Однако ткань 30, представленная на фиг.3, содержит скрепляющие нити, расположенные в поперечном направлении. Как изображено на фиг.3, множество основных нитей 32 и уточных нитей 34 переплетено для образования слоя 36, обращенного к бумажному полотну. Дополнительные основные нити 38 и уточные нити 40 переплетены для образования слоя 42 с машинной стороны. Множество связующих нитей 44, изображенных пунктирными линиями, выступающими за пределы описанного параметра ткани 30, переплетены между слоями 36 и 42 для получения многослойной ткани.

Для упрощения понимания настоящего изобретения изображена только часть связующих нитей 44. Хотя проницаемость такой структуры не столь высока, как ткани, представленной на фиг.2, она все же обладает значительными полезными признаками в части, касающейся способности к обезвоживанию волокнистого полотна.

Переплетения, изображенные на фиг.2 и 3, являются полотняными переплетениями, но специалистам в данной области техники должно быть понятно, что можно использовать и другие виды переплетений и при этом реализовывать полезные признаки настоящего изобретения. Благодаря преобладанию нитей, расположенных в поперечном направлении, может быть достигнута высокая стабильность по ширине ткани формующей сетки, перемещаемой на бумагоделательной машине, и величина ее усадки может составлять менее 1%. Нити для ткани могут быть изготовлены из ряда различных материалов, а ткань может быть подвергнута обработкам для обеспечения более продолжительного срока ее службы, стабильности и чистоты.

На фиг.4 изображено поперечное сечение ткани 46 формующей сетки, образованной из ткани 48, обращенной к волокнистому полотну, и ткани 50, обращенной к компонентам машины. Детали сложного переплетения основных и уточных нитей в этих тканях не изображены для упрощения понимания настоящего изобретения. Кроме того, поперечные сечения, изображенные на этих фигурах и последующих фигурах, являются репрезентативными и не соответствующими точно каждому сечению по ширине ткани. Ткань 48, обращенная к волокнистому полотну, сформирована из множества переплетенных уточных нитей 52 и основных нитей 54, из которых изображена только одна основная нить. Ткань 50, обращенная к компонентам машины, содержит последовательность переплетенных уточных нитей 56 и основных нитей 58, из которых изображена только одна основная нить. Основная нить 58 ткани 50 проведена в точке 62 к выбранной уточной нити 52 ткани 48 для взаимного переплетения тканей 48 и 50. В этом случае основная нить 58 выборочно соединена с уточными нитями смежной ткани, чтобы она служила в качестве связующей нити. Также в точке 62 основная нить 54 ткани 48 выведена из рисунка переплетения ткани 48 и заменена основной нитью 58 ткани 50. Специалистам в данной области техники должно быть понятно, что способ, которым уточные нити используют в качестве связующих нитей, можно варьировать по ширине ткани в соответствии с конкретным применением.

На фиг.5 изображен еще один вид переплетения связующих нитей для соединения смежных тканей. На фиг.5 ткань 64, обращенная к волокнистому полотну, расположена рядом с тканью 66, обращенной к компонентам машины. Уточные нити каждой из тканей представлены числами, расположенными в ряд. Связующая нить 68 расположена в продольном направлении (MD) и выборочно проведена от одного слоя ткани к другому для образования скрепления между двумя тканями. Как изображено на фиг.5, связующая нить 68 проведена поверх нечетного числа уточных нитей в смежную ткань 64, пригодным образом для скрепления тканей. На рисунке верхней части ткани 64 изображена основная нить 58, проведенная поверх 5-й уточной нити, после чего она проведена поверх 3-й уточной нити и затем обратно введена в ткань 66. На нижней части фиг.5 изображена другая часть ширины тканей 64 и 66, на которой показан другой способ, которым может быть переплетена связующая нить 68.

На фиг.6 изображен еще один вариант, в котором ткань 70, обращенная к волокнистому полотну, расположена рядом со смежной тканью 72, обращенной к компонентам машины. Основные связующие нити 74 проведены под четным числом уточных нитей в смежной ткани до прохода поверх уточной нити, где они переплетены с уточными нитями ткани 70. Таким образом показано, что основные связующие нити выполняют две функции: они вплетены в различные ткани, обращенные к волокнистому полотну и к компонентам машины, а также ими скреплены две ткани вместе.

Описанные выше структуры, хотя они приведены в качестве примеров, представляют собой ткань формующей сетки, обладающую очень хорошей способностью удаления воды из полотна, транспортируемого на стороне, обращенной к волокнистому полотну. Эта очень хорошая способность удаления воды позволяет довести до минимума, если не исключить полностью, потребность в дополнительных операциях с использованием отсоса в бумагоделательной машине, схематически представленной на фиг.1, наличие которых приводит к повышению сложности и стоимости всей бумагоделательной машины.

Хотя настоящее изобретение описано на примере, по меньшей мере, одного варианта осуществления, настоящее изобретение может быть дополнительно модифицировано в пределах сущности и объема данного изобретения. Данная заявка, таким образом, предназначена для охвата любых вариантов осуществления, применения или приспособлений изобретения с использованием его основных принципов. Кроме того, данная заявка предназначена для охвата таких отступлений от настоящего изобретения, которые подпадают под действие известных или обычно практикуемых принципов в данной области техники, к которой относится данное изобретение и которые подпадают под ограничения, определяемые прилагаемой формулой изобретения.

Бумагоделательная машина для сушки волокнистого полотна содержит по меньшей мере одну станцию, где волокнистое полотно обладает пониженным содержанием влаги. Станция содержит проницаемое сукно, на котором транспортируют полотно через сушильный аппарат. Проницаемое обезвоживающее сукно контактирует с полотном и направлено поверх сушильного аппарата. Имеется механизм для приложения давления к проницаемому сукну, полотну и обезвоживающему сукну в сушильном аппарате. Ткань формирующей сетки для переноса волокнистого полотна к месту перед упомянутой станцией содержит множество уточных и основных нитей со стороны, обращенной к полотну, переплетенных для образования ткани, контактирующей с волокнистым полотном. Множество уточных и основных нитей с машинной стороны, переплетенных для образования ткани, обращенной к компонентам машины в упомянутой ткани формующей сетки. Множество уточных нитей ткани с машинной стороны или со стороны, обращенной к полотну, переплетенных с множеством основных нитей ткани с другой стороны, обращенной к полотну, или машинной стороны, для образования многослойной ткани формующей сетки, обладающей значительной проницаемостью. При этом каждая из множества основных нитей проведена поверх множества уточных нитей ткани с другой стороны, обращенной к полотну, или машинной стороны до возврата в ткань с машинной стороны или в ткань, обращенную к полотну. Обеспечивается создание ткани формующей сетки, обладающей повышенной стабильностью по ширине и отличающейся очень хорошей способностью к дренажу и к удержанию волокна. 25 з.п. ф-лы, 6 ил.

1. Бумагоделательная машина для сушки волокнистого полотна, содержащая:

по меньшей мере, одну станцию, где

волокнистое полотно обладает пониженным содержанием влаги;

при этом упомянутая станция содержит:

проницаемое сукно, на котором транспортируют полотно через сушильный аппарат;

проницаемое обезвоживающее сукно, контактирующее с полотном и направляемое поверх сушильного аппарата; и

механизм для приложения давления к проницаемому сукну, полотну и обезвоживающему сукну в сушильном аппарате;

ткань формирующей сетки для переноса волокнистого полотна к месту перед упомянутой станцией, содержащую:

множество уточных и основных нитей со стороны, обращенной к полотну, переплетенных для образования ткани, контактирующей с волокнистым полотном;

множество уточных и основных нитей с машинной стороны, переплетенных для образования ткани, обращенной к компонентам машины в упомянутой ткани формующей сетки; и

множество уточных нитей ткани с машинной стороны или со стороны обращенной к полотну, переплетенных с множеством основных нитей ткани с другой стороны, обращенной к полотну, или машинной стороны, для образования многослойной ткани формующей сетки, обладающей значительной проницаемостью, при этом каждая из множества основных нитей проведена поверх множества уточных нитей ткани с другой стороны, обращенной к полотну, или машинной стороны до возврата в ткань с машинной стороны или в ткань, обращенную к полотну.

2. Бумагоделательная машина по п.1, в которой упомянутые нити переплетены таким образом, что проницаемость ткани составляет от около 300 куб. фут/мин до 1000 куб. фут/мин (8,5-28,3 м3/мин).

3. Бумагоделательная машина по п.1, в которой нити переплетены таким образом, что проницаемость ткани составляет от около 450 куб. фут/мин до около 1000 куб. фут/мин (12,8-28,3 м3/мин).

4. Бумагоделательная машина по п.1, в которой упомянутые нити переплетены таким образом, что проницаемость ткани составляет от около 525 куб. фут/мин до около 700 куб. фут/мин (14,9-19,8 м3/мин).

5. Бумагоделательная машина по п.1, в которой нити переплетены таким образом, что пористость составляет от около 40 до около 80%.

6. Бумагоделательная машина по п.1, в которой нити переплетены таким образом, что пористость составляет от около 60 до около 80%.

7. Бумагоделательная машина по п.1, в которой нити переплетены таким образом, что пористость составляет от около 65 до около 80%.

8. Бумагоделательная машина по п.1, в которой нити переплетены таким образом, что площадь воздухопроницаемой поверхности упомянутой ткани для формирования бумаги составляет от около 20 до около 60%.

9. Бумагоделательная машина по п.1, в которой нити переплетены таким образом, что площадь воздухопроницаемой поверхности упомянутой ткани для формирования бумаги составляет от около 30 до около 60%.

10. Бумагоделательная машина по п.1, в которой нити переплетены таким образом, что площадь воздухопроницаемой поверхности упомянутой ткани для формирования бумаги составляет от около 35 до около 45%.

11. Бумагоделательная машина по п.1, в которой нити переплетены таким образом, что индекс удерживания волокна по Берану составляет от около 100 до около 250.

12. Бумагоделательная машина по п.1, в которой нити переплетены таким образом, что индекс удерживания волокна по Берану составляет от около 125 до около 250.

13. Бумагоделательная машина по п.1, в которой нити переплетены таким образом, что индекс удерживания волокна по Берану составляет от около 150 до около 250.

14. Бумагоделательная машина по п.1 в которой диаметр уточных нитей стороны, обращенной к компонентам машины, больше диаметра основных нитей, для поддержания стабильности по ширине упомянутой ткани.

15. Бумагоделательная машина по п.14, в которой толщина ткани составляет менее 0,030 дюйм (0,762 мм).

16. Бумагоделательная машина по п.14, в которой диаметр упомянутых основных нитей меньше 0,17 мм.

17. Бумагоделательная машина по п.14, в которой диаметр упомянутых основных нитей меньше 0,15 мм.

18. Бумагоделательная машина по п.14, в которой диаметр упомянутых основных нитей меньше 0,13 мм.

19. Бумагоделательная машина по п.14, в которой диаметр уточных нитей в слое упомянутой ткани, обращенном к компонентам машины, больше 0,22 мм.

20. Бумагоделательная машина по п.1, в которой упомянутые основные нити переплетены с уточными нитями одной из упомянутых тканей и периодически проведены поверх уточной нити другой ткани.

21. Бумагоделательная машина по п.20, в которой основная нить для другой из упомянутых тканей выведена из ее ткани в точке, в которой основная нить проведена поверх упомянутой уточной нити.

22. Бумагоделательная машина по п.1, в которой упомянутые основные нити проведены поверх трех уточных нитей.

23. Бумагоделательная машина по п.1, в которой упомянутые основные нити проведены поверх пяти уточных нитей.

24. Бумагоделательная машина по п.1, в которой упомянутые основные нити проведены поверх четырех уточных нитей другой ткани.

25. Бумагоделательная машина по п.1, в которой упомянутые основные нити проведены под четным числом уточных нитей между выбранной уточной нитью, поверх которой проведена основная нить.

26. Бумагоделательная машина по п.1, в которой упомянутые основные нити проведены под нечетным числом уточных нитей между выбранной уточной нитью, поверх которой проведена основная нить.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 5826627 A, 27.10.1998 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| ОСНОВООБРАЗУЮЩАЯ СЕТКА ДЛЯ ПРОСУШКИ СКВОЗНЫМ ПРОДУВАНИЕМ | 2002 |

|

RU2255162C1 |

Авторы

Даты

2011-09-20—Публикация

2008-04-23—Подача