ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

1. Область техники

Настоящее изобретение относится к бумагоделательной машине и, более точно, к усовершенствованной системе обезвоживания в бумагоделательной машине. В соответствии с изобретением также создан способ и устройство для изготовления полотна тонкой или гигиенической (санитарно-бытовой) бумаги, которые являются менее дорогостоящими с точки зрения затрат инвестированного капитала и текущих эксплуатационных расходов, чем способ сушки проходящим насквозь воздухом (способ TAD). Способ согласно изобретению может быть легко использован для модернизации существующих бумагоделательных машин, а также может быть использован для новых машин. Это может осуществляться со значительно меньшими затратами по сравнению с покупкой новой машины для сушки проходящим насквозь воздухом. Качество полотна с точки зрения впитывающей способности и толщины получают аналогичным тому, которое обеспечивается посредством сушки проходящим насквозь воздухом (способом сквозной просушки).

2. Уровень техники

При выполнении операции прессования во влажном состоянии лист волокнистого полотна сжимают в зоне прессования до такого состояния, при котором гидравлическое давление вызывает выдавливание воды из волокнистого полотна. Было признано, что традиционные способы прессования во влажном состоянии являются неэффективными из-за того, что только малая часть периферийной поверхности вала используется для обработки бумажного полотна. Для преодоления данного ограничения был предпринят ряд попыток приспособить сплошную непроницаемую ленту для удлиненной зоны прессования, предназначенной для прессования бумажного полотна и обезвоживания бумажного полотна. Проблема, связанная с таким подходом, заключается в том, что непроницаемая лента препятствует проходу текучей среды для сушки, такой как воздух, сквозь бумажное полотно. Прижимные ленты с удлиненной зоной прессования используются повсеместно в бумажной промышленности в качестве средства для повышения фактического времени выдержки при прессовании в зоне прессования. Башмачный пресс представляет собой устройство, которое обеспечивает возможность приложения давления посредством прижимной ленты с удлиненной зоной прессования за счет того, что оно имеет стационарный башмак, который выполнен с конфигурацией, соответствующей кривизне твердой поверхности, на которую воздействует давление, например, поверхности сплошного вала пресса. Таким образом, зона прессования может быть увеличена до 120 мм для санитарно-бытовой бумаги и до 250 мм для бумаги с плоской поверхностью за пределы зоны контакта между самими валами пресса. Прижимная лента с удлиненной зоной прессования служит в качестве покрытия для вала на башмачном прессе. Данная гибкая лента смазывается с помощью спрыска для масла с внутренней стороны для предотвращения повреждений, связанных с трением. Лента и башмачный пресс представляют собой непроницаемые элементы, и обезвоживание волокнистого полотна выполняется почти исключительно посредством его механического прессования.

Известно, что в соответствии с предшествующим уровнем техники используется способ сушки проходящим насквозь воздухом сушки полотен, в особенности тонких полотен, для уменьшения механического сдавливания. Однако необходимы огромные цилиндры для сушки проходящим насквозь воздухом, а также сложная система подачи и нагрева воздуха. Данная система также требует больших эксплуатационных затрат для достижения требуемой сухости полотна перед его перемещением к американскому (большому) сушильному цилиндру (Yankee Cylinder), который обеспечивает высушивание полотна до его конечной степени сухости, составляющей приблизительно 96%. На поверхности американского сушильного цилиндра также осуществляется крепирование посредством крепировального шабера.

Оборудование системы сушки проходящим насквозь воздухом является очень дорогим и стоит приблизительно вдвое больше обычной машины для выработки полотна. Кроме того, эксплуатационные расходы являются высокими, поскольку при использовании процесса сушки проходящим насквозь воздухом необходимо сушить полотно до более высокой степени сухости, чем это было бы уместно при использовании системы с проходящим насквозь воздухом с точки зрения эффективности сушки. Причина заключается в плохом профиле влажности в поперечном направлении, обеспечиваемом системой сушки проходящим насквозь воздухом при низкой степени сухости. Профиль влажности в поперечном направлении является приемлемым только при высоких степенях сухости до 60%. При значениях свыше 30% принудительная сушка с помощью колпака/американского сушильного цилиндра является значительно более эффективной.

Лучшее качество полотна при обычном процессе изготовления санитарно-бытовых полотен следующее: пухлость полученного полотна санитарно-бытовой бумаги составляет менее 9 см3/г. Способность удерживать воду (измеренная с помощью способа, предусматривающего использование корзины для полученного полотна санитарно-бытовой бумаги составляет менее 9 (граммов H2O на грамм волокна).

Однако преимущество системы сушки проходящим насквозь воздухом проявляется в очень высоком качестве полотна, особенно в том, что касается высокой пухлости, составляющей 10-16, способности удерживать воду, составляющей 10-16. При данной высокой пухлости масса рулона бумаги машинной намотки составляет почти 60% от массы обычного рулона бумаги машинной намотки. Принимая во внимание то, что 70% от стоимости производства бумаги составляет стоимость волокон, и то, что капитальные вложения для данной машины приблизительно на 40% ниже, чем для машины для сушки проходящим насквозь воздухом, потенциал для данной идеи очевиден.

В документе WO 03/062528 (и в соответствующей опубликованной заявке на патент США US 2003/0136018, описания которых включены полностью в данную заявку посредством ссылки), например, раскрыт способ изготовления структурированного полотна с трехмерной поверхностью, при этом полотно имеет улучшенную толщину и впитывающую способность. В данном документе рассматривается необходимость улучшения обезвоживания с помощью специально спроектированной усовершенствованной системы обезвоживания. В системе используется ленточный пресс, который обеспечивает приложение нагрузки к задней стороне структурированного материала во время обезвоживания. Структурированный материал является проницаемым и может представлять собой проницаемую прижимную ленту с удлиненной зоной прессования для того, чтобы способствовать обезвоживанию одновременно под действием вакуума и прессования. Однако подобная система имеет недостатки, такие как ограниченная открытая зона.

Способ формования во влажном состоянии, раскрытый в документе WO 03/062528, связан с эксплуатацией структурированного материала в стандартном месте для прижимного материала в листоформовочной секции машины для выработки санитарно-бытовых бумаг (Crescent Former) в качестве технологического процесса, предназначенного для изготовления структурированного полотна с трехмерной поверхностью.

Назначение барабана для сушки проходящим насквозь воздухом и системы с проходящим насквозь воздухом состоит в сушке полотна, и по этой причине вышеупомянутое альтернативное сушильное устройство (третье поле давления) предпочтительно, поскольку третье поле давления может быть добавлено при модернизации или включено в обычную машину с меньшими затратами по сравнению с сушкой проходящим насквозь воздухом.

Для достижения заданной сухости в соответствии с предпочтительным вариантом осуществления способа, раскрытого в данном документе, по меньшей мере, одно сукно со слоем вспененного материала, обертывающим отсасывающий вал, используется для обезвоживания полотна. В этой связи покрытие из вспененного материала может быть, в частности, выбрано таким, чтобы получить в результате средний размер пор в диапазоне от приблизительно 3 до приблизительно 6 мкм. Следовательно, соответствующее капиллярное воздействие используется для обезвоживания. Сукно имеет специальный слой вспененного материала, который придает поверхности очень маленькие поры, диаметры которых могут находиться в приведенном диапазоне от приблизительно 3 до приблизительно 6 мкм. Воздухопроницаемость данного сукна является очень низкой. Естественное капиллярное воздействие используется для обезвоживания полотна, пока оно находится в контакте с сукном.

В соответствии с предпочтительным вариантом осуществления способа, раскрытого в данном документе, так называемая мембрана SPECTRA используется для обезвоживания полотна, при этом указанная мембрана SPECTRA предпочтительно путем ламинирования или иным образом прикреплена к слою, предназначенному для распределения воздуха, и при этом данная мембрана SPECTRA предпочтительно используется вместе с обычным, в частности тканым, материалом. В данном документе также раскрыто применение мембраны, препятствующей повторному смачиванию.

Авторы изобретения показали, что данные предложенные решения, в особенности применение специально созданных обезвоживающих материалов, улучшают процесс обезвоживания, но выгоды были недостаточны для обеспечения работы с большой скоростью. Существует потребность в более эффективной системе обезвоживания, которая является предметом данного описания.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения состоит в повышении общей эффективности процесса сушки с тем, чтобы можно было использовать более высокие скорости работы машины и можно было приблизиться к скоростям существующих машин для сушки проходящим насквозь воздухом. В соответствии с изобретением также предложено поле 3 увеличенного давления, то есть основная зона сушки в прессующем устройстве, с тем, чтобы лист или полотно, выходящее из этой зоны, выходило с некоторым уровнем содержания сухого вещества в листе, полученным таким способом, который не оказывает отрицательного влияния на качество листа.

Таким образом, изобретение относится к усовершенствованной системе обезвоживания (ADS). Оно также относится к способу и устройству для сушки полотна, в особенности полотна тонкой или гигиенической бумаги, в котором используется любое количество соответствующих материалов. В нем также используется проницаемый материал и/или проницаемая прижимная лента с удлиненной зоной прессования, которая перемещается над сушильным устройством (например, таким как отсасывающий вал). В системе используется давление, а также обезвоживающий материал, который может быть использован для обезвоживания материала вокруг отсасывающего вала. Подобные элементы используются новыми способами для изготовления высококачественного тонкого или санитарно-бытового полотна.

Проницаемая прижимная лента с удлиненной зоной прессования может содержать, по меньшей мере, одну ленту в виде материала со спиральными связями. Открытая зона, по меньшей мере, одного материала со спиральными связями может составлять от приблизительно 30% до приблизительно 85%, и зона контакта, по меньшей мере, одного материала со спиральными связями может составлять от приблизительно 15% до приблизительно 70%. Открытая зона может составлять от приблизительно 45% до приблизительно 85%, и зона контакта может составлять от приблизительно 15% до приблизительно 55%. Открытая зона может составлять от приблизительно 50% до приблизительно 65%, и зона контакта может составлять от приблизительно 35% до приблизительно 50%.

По меньшей мере, одним основным аспектом изобретения является способ обезвоживания листа. Лист переносят в основное поле давления на структурированном материале, где он входит в контакт со специальным созданным обезвоживающим материалом, который перемещается вокруг отсасывающего устройства и/или по отсасывающему устройству (например, по отсасывающему валу). Отрицательное давление прикладывают к задней стороне обезвоживающего материала, так что воздух сначала проходит через структурированный материал, затем сквозь полотно и затем через специальный созданный обезвоживающий материал в отсасывающее устройство.

Неограничивающие примеры или аспекты обезвоживающего материала следующие. Одна предпочтительная структура представляет собой традиционный прессующий материал с отверстиями, пробитыми иглами, с несколькими слоями волокон прочеса, при этом линейная плотность волокон прочеса находится в диапазоне от приблизительно 0,5 дтекс до приблизительно 22 дтекс. Обезвоживающий материал может включать в себя комбинацию волокон с разными значениями в дтекс. Он может также предпочтительно содержать связующее для дополнения сцепления волокон или сцепления волокна с подструктурой (основной тканью) или частиц с волокнами, или частиц с подструктурой (основной тканью), например, волокна или частицы с низкой температурой плавления, и/или может быть обработан смолой или каучуком. Приемлемое сцепление с плавящимися волокнами может быть достигнуто путем использования адгезива в количестве, которое составляет или превышает приблизительно 1% от общего веса ткани, предпочтительно составляет или превышает приблизительно 3% и наиболее предпочтительно составляет или превышает приблизительно 5%. Данные плавящиеся волокна, например, могут быть образованы из одного компонента или могут содержать два или более компонентов. Все данные волокна могут иметь различные формы, и, по меньшей мере, один из данных компонентов может иметь существенно более низкую температуру плавления по сравнению со стандартным материалом для ткани. Обезвоживающий материал может представлять собой тонкую структуру, которая предпочтительно имеет толщину, составляющую менее приблизительно 1,50 мм, более предпочтительно - менее приблизительно 1,25 мм, и наиболее предпочтительно - менее приблизительно 1,0 мм. Обезвоживающий материал может включать в себя уточные нити, которые могут представлять собой многоволоконные нити, обычно крученые/имеющие несколько сложений. Уточные нити также могут представлять собой сплошные одиночные нити с диаметром, обычно составляющим менее приблизительно 0,30 мм, предпочтительно с диаметром приблизительно 0,20 мм или с диаметром всего приблизительно 0,10 мм. Уточные нити могут представлять собой одиночную нить, могут быть кручеными или многокруточными, или соединенными бок о бок нитями, или иметь плоскую форму. В обезвоживающем материале также используются нити основы, которые являются одноволоконными и которые имеют диаметр от приблизительно 0,30 мм до приблизительно 0,10 мм. Они могут быть кручеными или одиночными элементарными нитями, которые могут иметь диаметр, предпочтительно составляющий приблизительно 0,20 мм. Обезвоживающий материал может быть пробит иглами с образованием прямоточных отводных каналов, и при этом предпочтительно может использоваться по существу однородная пробивка иглами. Обезвоживающий материал может также включать в себя возможный тонкий гидрофобный слой, нанесенный на одну из его поверхностей и имеющий воздухопроницаемость, составляющую, например, от приблизительно 5 до приблизительно 100 кубических футов в минуту и предпочтительно приблизительно 19 кубических футов в минуту или более, наиболее предпочтительно - приблизительно 35 кубических футов в минуту или более. Средний диаметр пор может находиться в интервале от приблизительно 5 до приблизительно 75 микрон, предпочтительно составляет приблизительно 25 микрон или более, и наиболее предпочтительно составляет приблизительно 35 микрон или более. Обезвоживающий материал может быть изготовлен из различных синтетических полимерных материалов или даже шерсти и т.д. и предпочтительно может быть изготовлен из полиамидов, таких как, например, Найлон 6.

Альтернативная структура для обезвоживающего материала может представлять собой тканое основное полотно, присоединенное путем ламинирования к слою, препятствующему повторному смачиванию. Основное полотно представляет собой тканую бесконечную структуру, в которой используются одноволоконные нити основы (нити, проходящие в поперечном направлении машины в бумагоделательной машине) с диаметром от приблизительно 0,10 мм до приблизительно 0,30 мм и предпочтительно с диаметром 0,20 мм и комбинированные многоволоконные нити, обычно крученые/имеющие несколько сложений. Нити также могут представлять собой сплошные одиночные нити с диаметром, обычно составляющим менее приблизительно 0,30 мм, предпочтительно с диаметром приблизительно 0,20 мм или с диаметром, составляющим всего приблизительно 0,10 мм. Уточные нити могут представлять собой одиночную нить, могут быть кручеными или многокруточными, или соединенными бок о бок нитями, или иметь плоскую форму (нити, проходящие в направлении движения в бумагоделательной машине). Основной материал может быть присоединен путем ламинирования к слою, препятствующему повторному смачиванию, который предпочтительно представляет собой тонкую эластомерную литую проницаемую мембрану. Проницаемая мембрана может иметь толщину, составляющую приблизительно 1,05 мм и предпочтительно составляющую менее приблизительно 1,05 мм. Назначение тонкой эластомерной литой мембраны состоит в предотвращении повторного смачивания листа посредством создания буферного слоя воздуха, чтобы замедлить перемещение воды обратно в лист, поскольку воздух должен быть перемещен до того, как вода сможет достичь листа. Процесс ламинирования может быть выполнен или посредством вплавления эластомерной мембраны в тканое основное полотно, или посредством сшивания двух или менее тонких слоев волокон прочеса на лицевой стороне с двумя или менее тонкими слоями волокон прочеса на задней стороне для скрепления двух слоев вместе. Возможный тонкий гидрофобный слой может быть нанесен на поверхность. Данный возможный слой может иметь воздухопроницаемость, составляющую приблизительно 130 кубических футов в минуту или менее, предпочтительно приблизительно 100 кубических футов в минуту или менее и наиболее предпочтительно -приблизительно 80 кубических футов в минуту или менее. Лента может иметь средний диаметр пор, составляющий приблизительно 140 микрон или менее, более предпочтительно - приблизительно 100 микрон или менее и наиболее предпочтительно - приблизительно 60 микрон или менее.

В еще одной альтернативной структуре для обезвоживающего материала используется препятствующая повторному смачиванию мембрана, которая включает в себя тонкое тканое многоволоконное текстильное полотно, присоединенное путем ламинирования к тонкой перфорированной гидрофобной пленке, с воздухопроницаемостью, составляющей 35 кубических футов в минуту или менее, предпочтительно 25 кубических футов в минуту или менее, со средним размером пор 15 микрон. В соответствии с дополнительным предпочтительным вариантом осуществления изобретения обезвоживающий материал представляет собой сукно со слоем прочеса. Диаметр волокон прочеса нижнего материала равен или составляет менее приблизительно 11 дтекс и предпочтительно может быть равным или составлять менее приблизительно 4,2 дтекс, или более предпочтительно может быть равным или составлять менее приблизительно 3,3 дтекс. Волокна прочеса также могут представлять собой смесь волокон. Обезвоживающий материал может также содержать векторный слой, который содержит волокна от приблизительно 67 дтекс и может также содержать даже более грубые волокна, например, такие как волокна приблизительно 100 дтекс, приблизительно 140 дтекс или даже с более высокими значениями в дтекс. Это имеет важное значение для хорошего поглощения воды. Смоченная поверхность слоя прочеса обезвоживающего материала и/или самого обезвоживающего материала может быть равна или превышать приблизительно 35 м2 на 1 м2 площадь сукна, и может предпочтительно быть равна или превышать приблизительно 65 м2 на 1 м2 площадь сукна, и наиболее предпочтительно может быть равна или превышать приблизительно 100 м2 на 1 м2 площадь сукна. Удельная поверхность обезвоживающего материала должна быть равна или превышать приблизительно 0,04 м2 на 1 г вес. сукна и предпочтительно может быть равна или превышать приблизительно 0,065 м2 на 1 г вес. сукна, и наиболее предпочтительно может быть равна или превышать приблизительно 0,075 м2 на 1 г вес. сукна. Это имеет важное значение для хорошего поглощения воды. Динамическая жесткость К* [Н/мм] как показатель сжимаемости является приемлемой, если она меньше или равна 100000 Н/мм, предпочтительно сжимаемость меньше или равна 90000 Н/мм, и наиболее предпочтительно сжимаемость меньше или равна 70000 Н/мм. Сжимаемость (изменение толщины под действием усилия в мм/Н) обезвоживающего материала больше сжимаемости верхнего материала. Это также имеет важное значение для обезвоживания полотна эффективным образом до высокой степени сухости.

В обезвоживающем материале также предпочтительно могут использоваться вертикальные проточные каналы. Они могут быть созданы посредством нанесения полимерных материалов путем напресовывания на материал. Они также могут быть образованы за счет особой структуры переплетения, в которой используются нити с низкой температурой плавления, которые впоследствии подвергаются термоформованию для образования каналов и воздушных пробок для предотвращения утечки. Подобные структуры могут быть пробиты иглами для обеспечения улучшения фактуры и повышения износостойкости.

Материалы, используемые для обезвоживающего материала, также могут быть сшиты/соединены на машине, будучи натянутыми, когда материалы уже соединены. Способ сшивания/соединения на машине не влияет на процесс обезвоживания.

Поверхность обезвоживающих материалов, описанных в данной заявке, может быть модифицирована для изменения поверхностной энергии. Они также могут иметь "заблокированные" свойства в отношении потока в плоскости с тем, чтобы обеспечить поток исключительно в направлении z.

В соответствии с изобретением также разработана система для сушки тонкого или гигиенического полотна, причем система содержит проницаемый структурированный материал, несущий полотно по сушильному устройству, проницаемый обезвоживающий материал, контактирующий с полотном и направляемый по сушильному устройству, и механизм для приложения давления к проницаемому структурированному материалу, полотну и проницаемому обезвоживающему материалу в сушильном устройстве.

В изобретении также используется то, что много волокон остаются защищенными в "теле" (впадинах) структурированного материала, и имеется только небольшое сдавливание, которое имеет место между выступающими местами структурированного материала (впадинами). Эти впадины выполнены не слишком глубокими с тем, чтобы избежать пластического деформирования волокон листа и избежать отрицательного воздействия на качество бумажного листа, но и не такими мелкими, чтобы это могло вызвать впитывание избыточной воды из массы волокон. Само собой разумеется, это зависит от мягкости, сжимаемости и упругости обезвоживающего материала.

Проницаемый структурированный материал может содержать проницаемую прижимную ленту с удлиненной зоной прессования, и сушильное устройство может содержать отсасывающий или вакуумный вал. Сушильное устройство может содержать отсасывающий вал. Сушильное устройство может содержать отсасывающий короб. Сушильное устройство может обеспечить приложение вакуума или отрицательного давления к поверхности проницаемого обезвоживающего материала, которая противоположна той поверхности проницаемого обезвоживающего материала, которая контактирует с полотном. Система может быть выполнена с такой конструкцией и компоновкой, чтобы обеспечить проход воздуха сначала через проницаемый структурированный материал, затем сквозь полотно, затем сквозь проницаемый обезвоживающий материал и в сушильное устройство.

Проницаемый обезвоживающий материал может содержать пробитый иглами прессующий материал с несколькими слоями волокон прочеса. Проницаемый обезвоживающий материал может содержать пробитый иглами прессующий материал с несколькими слоями волокон прочеса, и при этом волокна прочеса находятся в диапазоне от приблизительно 0,5 дтекс до приблизительно 22 дтекс. Проницаемый обезвоживающий материал может содержать комбинацию волокон с разными значениями в дтекс. В соответствии с дополнительным предпочтительным вариантом осуществления изобретения проницаемый обезвоживающий материал представляет собой сукно со слоем прочеса. Диаметр волокон прочеса нижнего материала равен или составляет менее приблизительно 11 дтекс и предпочтительно может быть равным или составлять менее приблизительно 4,2 дтекс, или более предпочтительно может быть равным или составлять менее приблизительно 3,3 дтекс. Волокна прочеса также могут представлять собой смесь волокон. Проницаемый обезвоживающий материал может также содержать векторный слой, который содержит волокна от приблизительно 67 дтекс и может также содержать даже более грубые волокна, например, такие как волокна приблизительно 100 дтекс, приблизительно 140 дтекс или даже с более высокими значениями в дтекс. Это имеет важное значение для хорошего поглощения воды. Смоченная поверхность слоя прочеса проницаемого обезвоживающего материала и/или самого проницаемого обезвоживающего материала может быть равна или превышать приблизительно 35 м2 на 1 м2 площадь сукна, и может предпочтительно быть равна или превышать приблизительно 65 м2 на 1 м2 площадь сукна, и наиболее предпочтительно может быть равна или превышать приблизительно 100 м2 на 1 м2 площадь сукна. Удельная поверхность проницаемого обезвоживающего материала должна быть равна или превышать приблизительно 0,04 м2 на 1 г вес. сукна и предпочтительно может быть равна или превышать приблизительно 0,065 м2 на 1 г вес. сукна, и наиболее предпочтительно может быть равна или превышать приблизительно 0,075 м2 на 1 г вес. сукна. Это имеет важное значение для хорошего поглощения воды. Динамическая жесткость К* [Н/мм] как показатель сжимаемости является приемлемой, если она меньше или равна 100000 Н/мм, предпочтительная сжимаемость меньше или равна 90000 Н/мм, и наиболее предпочтительно сжимаемость меньше или равна 70000 Н/мм. Сжимаемость (изменение толщины под действием усилия в мм/Н) проницаемого обезвоживающего материала больше сжимаемости верхнего материала. Это также имеет важное значение для обезвоживания полотна эффективным образом до высокой степени сухости.

Проницаемый обезвоживающий материал может содержать волокна прочеса и клей для дополнения сцепления волокон. Проницаемый обезвоживающий материал может содержать волокна прочеса, которые включают в себя, по меньшей мере, волокна или частицы с низкой температурой плавления, или предусматривают обработку смолой или каучуком. Проницаемый обезвоживающий материал может иметь толщину, составляющую менее приблизительно 1,50 мм. Проницаемый обезвоживающий материал может иметь толщину, составляющую менее приблизительно 1,25 мм. Проницаемый обезвоживающий материал может иметь толщину, составляющую менее приблизительно 1,00 мм.

Проницаемый обезвоживающий материал может содержать уточные нити. Уточные нити могут представлять собой многоволоконные нити, которые являются кручеными или имеют несколько сложений. Уточные нити могут представлять собой сплошные одиночные нити, которые имеют диаметр менее приблизительно 0,30 мм. Уточные нити могут представлять собой сплошные одиночные нити, которые имеют диаметр менее приблизительно 0,20 мм. Уточные нити могут представлять собой сплошные одиночные нити, которые имеют диаметр менее приблизительно 0,10 мм. Уточные нити могут содержать одно из нитей из одиночных волокон, крученых нитей, многокруточных нитей, нитей, которые соединены бок о бок, и нитей, которые имеют по существу плоскую форму.

Проницаемый обезвоживающий материал может содержать нити основы. Нити основы могут представлять собой одноволоконные нити, имеющие диаметр от приблизительно 0,30 мм до приблизительно 0,10 мм. Нити основы могут содержать крученые или одиночные элементарные нити, которые имеют диаметр приблизительно 0,20 мм. Проницаемый обезвоживающий материал может быть пробит иглами и может включать в себя прямоточные отводные каналы. Проницаемый обезвоживающий материал может быть пробит иглами, и в нем используется по существу однородная проработка иглами. Проницаемый обезвоживающий материал может содержать основной материал и тонкий гидрофобный слой, нанесенный на поверхность основного материала. Проницаемый обезвоживающий материал может иметь воздухопроницаемость от приблизительно 5 до приблизительно 100 кубических футов в минуту. Проницаемый обезвоживающий материал может иметь воздухопроницаемость, которая составляет приблизительно 19 кубических футов в минуту или более. Проницаемый обезвоживающий материал может иметь воздухопроницаемость, которая составляет приблизительно 35 кубических футов в минуту или более. Проницаемый обезвоживающий материал может иметь средний диаметр пор в интервале от приблизительно 5 до приблизительно 75 микрон. Проницаемый обезвоживающий материал может иметь средний диаметр пор, который составляет приблизительно 25 микрон или более. Проницаемый обезвоживающий материал может иметь средний диаметр пор, который составляет приблизительно 35 микрон или более.

Проницаемый обезвоживающий материал может содержать, по меньшей мере, один синтетический полимерный материал. Проницаемый обезвоживающий материал может содержать шерсть. Проницаемый обезвоживающий материал может содержать полиамидный материал. Полиамидный материал может представлять собой Найлон 6. Проницаемый обезвоживающий материал может содержать тканое основное полотно, которое посредством ламинирования присоединено к слою, препятствующему повторному смачиванию. Тканое основное полотно может содержать тканую бесконечную структуру, которая включает в себя одноволоконные нити основы, имеющие диаметр от приблизительно 0,10 мм до приблизительно 0,30 мм. Диаметр может составлять приблизительно 0,20 мм. Тканое основное полотно может содержать тканую бесконечную структуру, которая включает в себя многоволоконные нити, которые являются кручеными или имеют несколько сложений. Тканое основное полотно может содержать тканую бесконечную структуру, которая включает в себя многоволоконные нити, которые представляют собой сплошные одиночные нити с диаметром менее приблизительно 0,30 мм. Сплошные одиночные нити могут иметь диаметр, составляющий приблизительно 0,20 мм. Сплошные одиночные нити могут иметь диаметр, составляющий приблизительно 0,10 мм.

Тканое основное полотно может содержать тканую бесконечную структуру, которая включает в себя уточные нити. Уточные нити могут содержать одно из нитей из одиночных нитей, крученых или многокруточных нитей, нитей, которые соединены бок о бок, и уточных нитей плоской формы. Проницаемый обезвоживающий материал может содержать слой основного материала и слой, препятствующий повторному смачиванию. Слой, препятствующий повторному смачиванию, может содержать тонкую эластомерную литую проницаемую мембрану. Эластомерная литая проницаемая мембрана может иметь толщину, которая равна или меньше приблизительно 1,05 мм. Эластомерная литая проницаемая мембрана может быть использована для образования буферного слоя воздуха с тем, чтобы замедлять проход воды назад в полотно. Слой, препятствующий повторному смачиванию, и слой основного материала могут быть присоединены друг к другу посредством ламинирования.

В соответствии с изобретением также создан способ соединения слоя, препятствующего повторному смачиванию, и слоя основного материала, описанных выше, при этом способ включает в себя вплавление тонкой эластомерной литой проницаемой мембраны в слой основного материала. В соответствии с изобретением также создан способ соединения слоя, препятствующего повторному смачиванию, и слоя основного материала описанных выше типов, причем способ включает в себя прорабатывание иглами двух или менее тонких слоев волокон прочеса на лицевой стороне слоя основного материала с двумя или менее тонкими слоями волокон прочеса на задней стороне слоя основного материала. Способ может дополнительно включать в себя присоединение тонкого гидрофобного слоя, к, по меньшей мере, одной поверхности.

В соответствии с изобретением также создана система для сушки полотна, причем система содержит проницаемый структурированный материал, несущий полотно по вакуумному валу, проницаемый обезвоживающий материал, контактирующий с полотном и направляемый по вакуумному валу, и механизм для приложения давления к проницаемому структурированному материалу, полотну и проницаемому обезвоживающему материалу на вакуумном валу.

Механизм может содержать колпак, который создает избыточное давление. Механизм может содержать ленточный пресс. Ленточный пресс может содержать проницаемую ленту. В соответствии с изобретением также создан способ сушки полотна, в котором используется система, описанная выше, причем способ включает в себя перемещение полотна на проницаемом структурированном материале по вакуумному валу, направление проницаемого обезвоживающего материала в контакте с полотном по вакуумному валу, приложение механического давления к проницаемому структурированному материалу, полотну и проницаемому обезвоживающему материалу на вакуумном валу и отсасывание посредством вакуумного вала проницаемого структурированного материала, полотна и проницаемого обезвоживающего материала во время приложения.

Вместо того, чтобы полагаться на механический башмак для прессования, изобретение обеспечивает возможность использования проницаемой ленты в качестве прессующего элемента. Лента находится под натяжением у отсасывающего вала с тем, чтобы образовать ленточный пресс. Это обеспечивает возможность получения значительно более длинной зоны прессования, то есть с длиной, которая больше приблизительно в десять раз, в результате чего обеспечиваются значительно более низкие пиковые давления, то есть давления, которые приблизительно в 20 раз ниже. Это также имеет большое преимущество, заключающееся в том, что обеспечивается проход воздуха сквозь полотно и в саму зону прессования, что невозможно в обычных башмачных прессах. При низком пиковом давлении в сочетании с воздушным потоком и мягкой поверхностью обезвоживающего материала небольшое сдавливание и обезвоживание осуществляется также в защищенной зоне между выступающими местами структурированного материала, но не так глубоко, с тем чтобы избежать пластического деформирования волокнистого листа и избежать снижения качества листа.

В соответствии с настоящим изобретением также создана специально сконструированная проницаемая прижимная лента с удлиненной зоной прессования, которая может быть использована в ленточном прессе в усовершенствованной системе обезвоживания или в конструкции, в которой полотно формуется над структурированным материалом. Проницаемая прижимная лента с удлиненной зоной прессования также может быть использована в процессе, таком как No Press/Low Press Tissue Flex (в процессе с отсутствием прессования или с малым прессованием) и вместе с материалом со связями.

В соответствии с настоящим изобретением также создана высокопрочная проницаемая прижимная лента с открытыми зонами и зонами контакта на стороне ленты.

Изобретение включает в себя в одном варианте его осуществления ленточный пресс, включающий в себя вал, имеющий наружную поверхность, и проницаемую ленту, имеющую сторону, находящуюся в прижимном контакте по части наружной поверхности вала. Прижимная лента имеет приложенное к ней натяжение, составляющее, по меньшей мере, приблизительно 30 кН/м. Сторона проницаемой ленты имеет открытую зону, составляющую, по меньшей мере, приблизительно 25%, и зону контакта, составляющую, по меньшей мере, приблизительно 10%, предпочтительно, по меньшей мере, 25%.

Преимущество настоящего изобретения заключается в том, что оно обеспечивает значительный проходящий насквозь поток воздуха к волокнистому полотну для удаления воды посредством вакуума, в частности, во время операции прессования.

Другое преимущество заключается в том, что проницаемая лента обеспечивает приложение к ней существенного натяжения.

Еще одно преимущество заключается в том, что проницаемая лента имеет значительные открытые зоны вблизи зон контакта вдоль одной стороны ленты.

Еще одно преимущество настоящего изобретения заключается в том, что проницаемая лента способна обеспечить приложение линейной силы в чрезвычайно длинной зоне контакта, в результате чего обеспечивается значительно более продолжительное время выдержки, в течение которого давление будет приложено к полотну, по сравнению со стандартным башмачным прессом.

В соответствии с изобретением также создан ленточный пресс для бумагоделательной машины, причем указанный ленточный пресс содержит вал, имеющий наружную поверхность. Проницаемая лента имеет первую сторону и направляется над частью наружной поверхности вала. Проницаемая лента имеет натяжение, составляющее, по меньшей мере, приблизительно 30 кН/м. Первая сторона имеет открытую зону, составляющую, по меньшей мере, приблизительно 25%, зону контакта, составляющую, по меньшей мере, приблизительно 10%, предпочтительно, по меньшей мере, приблизительно 25%.

Первая сторона может быть обращена к наружной поверхности, и проницаемая лента может воздействовать с силой прижима на вал. Проницаемая лента может содержать сквозные отверстия. Проницаемая лента может содержать сквозные отверстия, расположенные в виде по существу правильной симметричной сетки. Проницаемая лента может содержать по существу параллельные ряды сквозных отверстий, при этом ряды ориентированы вдоль направления движения в машине. Проницаемая лента может воздействовать на вал с силой прижима, находящейся в диапазоне от приблизительно 30 кПа до приблизительно 150 кПа. Проницаемая лента может содержать сквозные отверстия и множество канавок, при этом каждая канавка пересекает отличную от других группу сквозных отверстий. Первая сторона может быть обращена к наружной поверхности, и проницаемая лента может воздействовать с силой прижима на вал. Множество канавок может быть расположено на первой стороне. Каждая из множества канавок может иметь ширину, и каждое из сквозных отверстий может иметь диаметр, при этом диаметр превышает ширину.

Натяжение ленты превышает приблизительно 50 кН/м. Вал может представлять собой вакуумный вал. Вал может представлять собой вакуумный вал, имеющий внутреннюю периферийную часть. Вакуумный вал может содержать, по меньшей мере, одну зону вакуума, расположенную в пределах указанной внутренней периферийной части. Вал может представлять собой вакуумный вал, имеющий зону отсасывания. Зона отсасывания может иметь периферийную длину от приблизительно 200 мм до приблизительно 2500 мм. Периферийная длина может находиться в интервале от приблизительно 800 мм до приблизительно 1800 мм. Периферийная длина может находиться в интервале от приблизительно 1200 мм до приблизительно 1600 мм. Проницаемая лента может содержать, по меньшей мере, одно из полиуретановой ленты с удлиненной зоной прессования и материала со спиральными связями. Проницаемая лента может содержать полиуретановую ленту с удлиненной зоной прессования, которая включает в себя множество армирующих нитей, заделанных в нее. Множество армирующих нитей может включать в себя множество нитей, проходящих в направлении движения в машине, и множество нитей, проходящих в поперечном направлении. Проницаемая лента может представлять собой полиуретановую ленту с удлиненной зоной прессования, имеющую множество армирующих нитей, заделанных в нее, причем указанное множество армирующих нитей переплетено подобно спиральным кольцам. Проницаемая лента может содержать материал со спиральными связями.

Ленточный пресс может дополнительно содержать первый материал и второй материал, перемещающиеся между проницаемой лентой и валом. Первый материал имеет первую сторону и вторую сторону. Первая сторона первого материала находится в, по меньшей мере, частичном контакте с наружной поверхностью вала. Вторая сторона первого материала находится в, по меньшей мере, частичном контакте с первой стороной волокнистого полотна. Второй материал имеет первую сторону и вторую сторону. Первая сторона второго материала находится в, по меньшей мере, частичном контакте с первой стороной проницаемой ленты. Вторая сторона второго материала находится в, по меньшей мере, частичном контакте со второй стороной волокнистого полотна.

Первый материал может содержать проницаемую обезвоживающую ленту. Второй материал может содержать структурированный материал. Волокнистое полотно может содержать тонкое полотно или гигиеническое полотно. В соответствии с изобретением также создано устройство для сушки волокнистого материала, содержащее бесконечную циркулирующую проницаемую прижимную ленту с удлиненной зоной прессования, направляемую по валу. Прижимная лента с удлиненной зоной прессования подвергается натяжению, составляющему, по меньшей мере, приблизительно 30 кН/м. Прижимная лента с удлиненной зоной прессования содержит сторону, имеющую открытую зону, составляющую, по меньшей мере, приблизительно 25%, и зону контакта, составляющую, по меньшей мере, приблизительно 10%, предпочтительно, по меньшей мере, приблизительно 25%. Первый материал также может представлять собой материал со связями.

В соответствии с изобретением также создана проницаемая прижимная лента с удлиненной зоной прессования, которая подвергается натяжению, составляющему, по меньшей мере, приблизительно 30 кН/м, при этом прижимная лента с удлиненной зоной прессования содержит, по меньшей мере, одну сторону, содержащую открытую зону, составляющую, по меньшей мере, приблизительно 25%, и зону контакта, составляющую, по меньшей мере, приблизительно 10%, предпочтительно, по меньшей мере, приблизительно 25%.

Открытая зона может быть образована сквозными отверстиями, и зона контакта образована плоской поверхностью. Открытая зона может быть образована сквозными отверстиями, и зона контакта может быть образована плоской поверхностью без отверстий, выемок или канавок. Открытая зона может быть образована сквозными отверстиями и канавками, и зона контакта может быть образована плоской поверхностью без отверстий, выемок или канавок. Проницаемая прижимная лента с удлиненной зоной прессования может содержать материал со спиральными связями. В этом случае открытая зона может составлять от приблизительно 30% до приблизительно 85%, и зона контакта может составлять от приблизительно 15% до приблизительно 70%. Предпочтительно открытая зона может составлять от приблизительно 45% до приблизительно 85%, и зона контакта может составлять от приблизительно 15% до приблизительно 55%. Наиболее предпочтительно открытая зона может составлять от приблизительно 50% до приблизительно 65%, и зона контакта может составлять от приблизительно 35% до приблизительно 50%. Проницаемая прижимная лента с удлиненной зоной прессования может содержать сквозные отверстия, расположенные в виде по существу симметричного рисунка. Проницаемая прижимная лента с удлиненной зоной прессования может содержать сквозные отверстия, расположенные в виде по существу параллельных рядов относительно направления движения в машине. Проницаемая прижимная лента с удлиненной зоной прессования может представлять собой бесконечную циркулирующую ленту.

Проницаемая прижимная лента с удлиненной зоной прессования может содержать сквозные отверстия, и, по меньшей мере, одна сторона проницаемой прижимной ленты с удлиненной зоной прессования может содержать множество канавок, при этом каждая из множества канавок пересекает отличную от других группу сквозных отверстий. Каждая из множества канавок может иметь ширину, и каждое из сквозных отверстий может иметь диаметр, при этом диаметр превышает ширину. Каждая из множества канавок проходит в проницаемую прижимную ленту с удлиненной зоной прессования на расстояние, которое меньше толщины проницаемой ленты.

Натяжение может превышать приблизительно 50 кН/м. Проницаемая прижимная лента с удлиненной зоной прессования может содержать гибкий армированный полиуретановый элемент. Проницаемая прижимная лента с удлиненной зоной прессования может содержать гибкий материал со спиральными связями. Проницаемая прижимная лента с удлиненной зоной прессования может содержать гибкий полиуретановый элемент, имеющий множество армирующих нитей, заделанных в него. Множество армирующих нитей может включать в себя множество нитей, проходящих в направлении движения полотна в машине, и множество нитей, проходящих в поперечном направлении. Проницаемая прижимная лента с удлиненной зоной прессования может содержать гибкий полиуретановый материал и множество армирующих нитей, заделанных в него, причем указанное множество армирующих нитей переплетено подобно спиральным кольцам.

В соответствии с изобретением также создан способ прессования волокнистого полотна в бумагоделательной машине, причем способ включает в себя приложение давления к зоне контакта волокнистого полотна с частью проницаемой ленты, причем площадь зоны контакта составляет, по меньшей мере, приблизительно 10%, предпочтительно, по меньшей мере, приблизительно 25% от площади указанной части, и перемещение текучей среды сквозь открытую зону указанной проницаемой ленты и сквозь волокнистое полотно, причем указанная открытая зона составляет, по меньшей мере, приблизительно 25% от указанной части, при этом во время приложения давления и перемещения указанная проницаемая лента имеет натяжение, составляющее, по меньшей мере, приблизительно 30 кН/м.

Зона контакта волокнистого полотна может содержать зоны, которые спрессовываются указанной частью в большей степени, чем неконтактирующие зоны волокнистого полотна. Указанная часть проницаемой ленты может иметь по существу плоскую поверхность, которая не имеет никаких отверстий, выемок или канавок и которая направляется по валу. Текучая среда может содержать воздух. Открытая зона проницаемой ленты может содержать сквозные отверстия и канавки. Натяжение может превышать приблизительно 50 кН/м.

Способ может дополнительно включать в себя вращение вала в направлении движения полотна в машине, при этом указанная проницаемая лента перемещается согласованно с указанным валом и направляется по указанному валу или вблизи него. Проницаемая лента может содержать множество канавок и сквозных отверстий, при этом каждая из указанного множества канавок расположена на стороне проницаемой ленты и пересекается с отличной от других группой сквозных отверстий. Приложение давления и перемещение могут осуществляться в течение времени пребывания полотна в машине, которое достаточно для получения уровня содержания сухого вещества в волокнистом полотне, находящегося в диапазоне от приблизительно 25% до приблизительно 55%. Предпочтительно, уровень содержания сухого вещества может превышать приблизительно 30%, и наиболее предпочтительно, если он превышает приблизительно 40%. Эти уровни содержания сухого вещества могут быть получены независимо от того, используется ли проницаемая лента в ленточном прессе, или в конструкции No Press/Low Press (без прессования/с низкой степенью прессования). Проницаемая лента может содержать материал со спиральными связями.

В соответствии с изобретением также создан способ прессования волокнистого полотна в бумагоделательной машине, при этом способ включает в себя приложение первого давления к первым участкам волокнистого полотна посредством проницаемой ленты и второго большего давления ко вторым участкам волокнистого полотна посредством прессующей части проницаемой ленты, причем площадь вторых участков составляет, по меньшей мере, приблизительно 10%, предпочтительно, по меньшей мере, приблизительно 25% от площади первых участков, и пропускание воздуха сквозь открытые участки указанной проницаемой ленты, причем площадь открытых участков составляет, по меньшей мере, приблизительно 25% от прессующей части проницаемой ленты, которая обеспечивает приложение первого и второго давления, при этом во время приложения и перемещения проницаемая лента имеет натяжение, составляющее, по меньшей мере, приблизительно 30 кН/м.

Натяжение может превышать приблизительно 50 кН/м. Способ может дополнительно включать в себя вращение вала в направлении движения полотна в машине, при этом указанная проницаемая лента перемещается согласованно с указанным валом. Площадь открытых участков может составлять, по меньшей мере, приблизительно 50%. Площадь открытых участков может составлять, по меньшей мере, приблизительно 70%. Второе большее давление может находиться в диапазоне от приблизительно 30 кПа до приблизительно 150 кПа. Перемещение и приложение давления могут осуществляться по существу одновременно.

Способ может дополнительно включать в себя пропускание воздуха сквозь волокнистое полотно в течение времени пребывания полотна в машине, которое достаточно для получения уровня содержания сухого вещества в волокнистом полотне, находящегося в диапазоне от приблизительно 25% до приблизительно 55%.

В соответствии с изобретением также создан способ сушки волокнистого полотна в ленточном прессе, который включает в себя вал и проницаемую ленту, содержащую сквозные отверстия, при этом площадь поперечного сечения сквозных отверстий составляет, по меньшей мере, приблизительно 25% от площади прессующей части проницаемой ленты, и при этом проницаемая лента натянута до натяжения, составляющего, по меньшей мере, приблизительно 30 кН/м, причем способ включает в себя направление, по меньшей мере, прессующей части проницаемой ленты по валу, перемещение волокнистого полотна между валом и прессующей частью проницаемой ленты, подвергание, по меньшей мере, приблизительно 10%, предпочтительно, по меньшей мере, приблизительно 25% волокнистого полотна воздействию давления, создаваемого участками проницаемой ленты, которые расположены вблизи сквозных отверстий, и перемещение текучей среды через сквозные отверстия проницаемой ленты и волокнистое полотно.

В соответствии с изобретением также создан способ сушки волокнистого полотна в ленточном прессе, который включает в себя вал и проницаемую ленту, содержащую сквозные отверстия и канавки, при этом площадь поперечного сечения сквозных отверстий составляет, по меньшей мере, приблизительно 25% от площади прессующей части проницаемой ленты, и при этом проницаемая лента натянута до натяжения, составляющего, по меньшей мере, приблизительно 30 кН/м, причем способ включает в себя направление, по меньшей мере, прессующей части проницаемой ленты по валу, перемещение волокнистого полотна между валом и прессующей частью проницаемой ленты, подвергание, по меньшей мере, приблизительно 10%, предпочтительно, по меньшей мере, приблизительно 25% волокнистого полотна воздействию давления, создаваемого участками проницаемой ленты, которые расположены вблизи сквозных отверстий и канавок, и пропускание текучей среды через сквозные отверстия и канавки проницаемой ленты и волокнистое полотно.

В соответствии с еще одним аспектом изобретения создан более эффективный способ обезвоживания, предпочтительно предназначенный для производства полотна, в котором полотно достигает степени сухости в диапазоне до степени сухости, составляющей приблизительно 40%. Способ согласно изобретению является менее затратным с точки зрения оборудования и эксплуатационных расходов и обеспечивает такое же качество полотна, как процесс сушки проходящим насквозь воздухом. Объемная плотность полученного полотна согласно изобретению превышает приблизительно 10 г/см3 и доходит до диапазона от приблизительно 14 г/см3 до приблизительно 16 г/см3. Способность удерживать воду (измеренная способом с использованием корзины) полученного полотна согласно изобретению превышает приблизительно 10 (г H2O на г волокна) и доходит до диапазона от приблизительно 14 (г H2O на г волокна) до приблизительно 16 (г H2O на г волокна). Это также делает весь процесс сушки более эффективным.

В соответствии с изобретением также создано эффективное обезвоживающее устройство, которое может быть использовано в сочетании со способом сушки проходящим насквозь воздухом.

Таким образом, в соответствии с изобретением создан новый способ обезвоживания для тонких бумажных полотен с поверхностной плотностью, составляющее менее приблизительно 42 г/м2, предпочтительно для сортов санитарно-бытовых бумаг. В соответствии с изобретением также создано устройство, в котором используется данный способ, а также разработаны элементы, выполняющие ключевые функции данного способа.

Главным аспектом изобретения является система прессования, которая включает в себя комплект из, по меньшей мере, одного верхнего (или первого), по меньшей мере, одного нижнего (или второго) материала и бумажного полотна, расположенного между ними. Первая поверхность элемента для создания давления находится в контакте с, по меньшей мере, одним верхним материалом. Вторая поверхность опорной конструкции находится в контакте с, по меньшей мере, одним нижним материалом и является проницаемой. Поле перепада давления создается между первой и второй поверхностью, и оно воздействует на комплект из, по меньшей мере, одного верхнего и, по меньшей мере, одного нижнего материала и бумажного полотна, находящегося между ними, для создания механического давления, действующего на комплект и, следовательно, на бумажное полотно. Данное механическое давление приводит к созданию заданного гидравлического давления в полотне, в результате чего содержащаяся в нем вода отводится. Верхний материал имеет бульшую шероховатость и/или сжимаемость по сравнению с нижним материалом. Обеспечивается проход потока воздуха в направлении от, по меньшей мере, одного верхнего к, по меньшей мере, одному нижнему материалу через комплект из, по меньшей мере, одного верхнего и, по меньшей мере, одного нижнего материала и бумажного полотна, находящегося между ними.

Кроме того, предусмотрены различные возможные способы реализации и дополнительные признаки. Например, верхний материал может быть проницаемым и/или представлять собой так называемый "структурированный материал". В качестве неограничивающих примеров верхний материал может представлять собой, например, материал для сушки проходящим насквозь воздухом, мембрану, ткань, напресованную мембрану или набивную ткань. Нижний материал может включать в себя проницаемый основной материал и решетчатую сетку, которая прикреплена к нему и которая выполнена из полимера, такого как полиуретан. Сторона материала, представляющая собой решетчатую сетку, может находиться в контакте с отсасывающим валом, в то время как противоположная сторона контактирует с бумажным полотном. Решетчатая сетка также может быть расположена под углом относительно нитей, проходящих в направлении движения полотна в машине, и нитей, проходящих в поперечном направлении. Основной материал является проницаемым, и решетчатая сетка может представлять собой препятствующий повторному смачиванию слой. Решетка может также быть выполнена из композиционного материала, такого как эластомерный материал. Решетчатая сетка сама может включать в себя нити, проходящие в направлении движения полотна в машине, при этом композиционный материал отформован вокруг данных нитей. При использовании материала вышеупомянутого типа существует возможность образования или создания поверхностной структуры, которая не зависит от форм переплетения.

Верхний материал может обеспечить перемещение бумажного полотна к системе прессования и от системы прессования. Полотно может располагаться в трехмерной структуре верхнего материала, и, следовательно, оно не будет плоским, но также будет иметь трехмерную структуру, которая приводит к созданию высокообъемного полотна. Нижний материал также является проницаемым. Структура нижнего материала образована такой, что она способна удерживать воду. Нижний материал также имеет гладкую поверхность. Нижний материал предпочтительно представляет собой сукно со слоем прочеса. Диаметр волокон прочеса нижнего материала равен или составляет менее приблизительно 11 дтекс и предпочтительно может быть равным или составлять менее приблизительно 4,2 дтекс, или более предпочтительно может быть равным или составлять менее приблизительно 3,3 дтекс. Волокна прочеса также могут представлять собой смесь волокон. Нижний материал может также содержать векторный слой, который содержит волокна от приблизительно 67 дтекс и может также содержать даже более грубые волокна, например, такие как волокна приблизительно 100 дтекс, приблизительно 140 дтекс или даже с более высокими значениями в дтекс. Это имеет важное значение для хорошего поглощения воды. Смоченная поверхность слоя прочеса нижнего материала и/или самого нижнего материала может быть равна или превышать приблизительно 35 м2 на 1 м2 площадь сукна, и может предпочтительно быть равна или превышать приблизительно 65 м2 на 1 м2 площадь сукна, и наиболее предпочтительно может быть равна или превышать приблизительно 100 м2 на 1 м2 площадь сукна. Удельная поверхность нижнего материала должна быть равна или превышать приблизительно 0,04 м2 на 1 г вес. сукна и предпочтительно может быть равна или превышать приблизительно 0,065 м2 на 1 г вес. сукна, и наиболее предпочтительно может быть равна или превышать приблизительно 0,075 м2 на 1 г вес. сукна. Это имеет важное значение для хорошего поглощения воды. Динамическая жесткость К* [Н/мм] как показатель сжимаемости является приемлемой, если она меньше или равна 100000 Н/мм, предпочтительная сжимаемость меньше или равна 90000 Н/мм, и наиболее предпочтительно сжимаемость меньше или равна 70000 Н/мм. Сжимаемость (изменение толщины под действием усилия в мм/Н) нижнего материала является более высокой. Это также имеет важное значение для обезвоживания полотна эффективным образом до высокой степени сухости. Твердая поверхность не обеспечит спрессовывания полотна между выступающими местами структурированной поверхности верхнего материала. С другой стороны, сукно не следует вдавливать слишком глубоко в трехмерную структуру для избежания потери объемности и, следовательно, качества, например, способности удерживать воду.

Сжимаемость (изменение толщины под действием силы в мм/Н) верхнего материала меньше, чем сжимаемость нижнего материала. Динамическая жесткость К* [Н/мм] как показатель сжимаемости верхнего материала может превышать или быть равной 3000 Н/мм, и она ниже динамической жесткости нижнего материала. Это имеет важное значение для сохранения трехмерной структуры полотна, то есть для обеспечения того, что верхняя лента будет представлять собой жесткую структуру.

Следует принимать во внимание упругость нижнего материала. Динамический модуль упругости при сжатии G* [Н/мм2] как показатель упругости нижнего материала является приемлемым, если он превышает или равен 0,5 Н/мм2, предпочтительно показатель упругости превышает или равен 2 Н/мм2, и наиболее предпочтительно показатель упругости превышает или равен 4 Н/мм2. Плотность нижнего материала должна быть равной или превышать приблизительно 0,4 г/см3 и предпочтительно равна или превышает приблизительно 0,5 г/см3, в идеальном случае равна или превышает приблизительно 0,53 г/см3. Это может быть предпочтительным при скоростях полотна, превышающих приблизительно 1000 м/мин. Уменьшенный объем сукна облегчает отвод воды из сукна посредством воздушного потока, то есть проход воды через сукно. Следовательно, эффект обезвоживания будет меньше. Проницаемость нижнего материала может составлять менее приблизительно 80 кубических футов в минуту, предпочтительно менее приблизительно 40 кубических футов в минуту и в идеальном случае равна или составляет менее приблизительно 25 кубических футов в минуту. Уменьшенная проницаемость облегчает отвод воды из сукна посредством потока воздуха, то есть проход воды через сукно. В результате эффект повторного смачивания будет проявляться в меньшей степени. Однако слишком высокая проницаемость привела бы к слишком большому потоку воздуха, меньшей степени вакуума для заданного вакуумного насоса и меньшему обезвоживанию сукна из-за слишком открытой структуры.

Вторая поверхность опорной конструкции может быть плоской и/или планарной. В этой связи вторая поверхность опорной конструкции может быть образована плоским отсасывающим коробом. Вторая поверхность опорной конструкции предпочтительно может быть криволинейной. Например, вторая поверхность опорной конструкции может быть образована отсасывающим валом или цилиндром или проходить по отсасывающему валу или цилиндру, диаметр которого составляет, например, приблизительно 1 м или более для машины шириной 200" или шириной 1,75 м. Отсасывающее устройство или цилиндр может содержать, по меньшей мере, одну зону отсасывания. Он может также содержать две или более зон отсасывания. Отсасывающий цилиндр также может включать в себя, по меньшей мере, один отсасывающий короб с, по меньшей мере, одной дугообразной зоной отсасывания. По меньшей мере, одна зона механического давления может быть создана посредством, по меньшей мере, одного поля давления (то есть за счет натяжения ленты) или посредством первой поверхности, например, с помощью прессующего элемента. Первая поверхность может представлять собой непроницаемую ленту, но при этом выполненную с открытой поверхностью по направлению к первому материалу, например, с открытой поверхностью с канавками или с глухими отверстиями и канавками, с тем, чтобы воздух мог проходить снаружи в дугообразную зону отсасывания. Первая поверхность может представлять собой проницаемую ленту. Лента может иметь открытую зону, составляющую, по меньшей мере, приблизительно 25%, предпочтительно превышающую приблизительно 35%, наиболее предпочтительно превышающую приблизительно 50%. Лента может иметь зону контакта, составляющую, по меньшей мере, приблизительно 10%, по меньшей мере, приблизительно 25%, и предпочтительно - до приблизительно 50%, чтобы иметь хороший прижимной контакт.

Кроме того, поле давления может быть создано прессующим элементом, таким как башмачный пресс или пресс с валами. Это имеет следующее преимущество: если не требуется очень высокообъемное полотно, данная опция может быть использована для повышения степени сухости и, следовательно, производительности до желательного значения посредством тщательного регулирования механической сжимающей нагрузки. Благодаря более мягкому второму материалу полотно также сжимается, по меньшей мере, частично, между выступающими местами (впадинами) трехмерной структуры. Дополнительное поле давления может быть расположено предпочтительно перед (отсутствует повторное смачивание) зоной отсасывания, после зоны отсасывания или между зонами отсасывания. Верхняя проницаемая лента выполнена такой, что она может выдерживать высокое натяжение, составляющее более приблизительно 30 кН/м, и предпочтительно приблизительно 60 кН/м, или более высокое, например составляющее приблизительно 80 кН/м. При использовании данного натяжения создается давление, превышающее приблизительно 0,5 бар и предпочтительно приблизительно 1 бар, или более высокое, при этом давление может составлять, например, приблизительно 1,5 бар. Давление "р" зависит от натяжения "S" и радиуса "R" отсасывающего вала в соответствии с хорошо известным уравнением p=S/R. Больший вал требует более высокого натяжения для достижения заданного давления. Верхняя лента может также представлять собой нержавеющую сталь, и/или металлическую ленту, и/или полимерную ленту. Проницаемая верхняя лента может быть изготовлена из армированного пластика или синтетического материала. Она также может представлять собой проволочную сетку со спиральными нитями. Предпочтительно лента может приводиться в движение для избежания усилий сдвига между первым и вторым материалами и полотном. Отсасывающий вал также может быть приведен в движение. Оба этих элемента могут быть приведены в движение независимо друг от друга.

Первая поверхность может представлять собой проницаемую ленту, опирающуюся на перфорированный башмак для создания сжимающего усилия.

Поток воздуха может быть обеспечен за счет поля немеханического давления следующим образом: посредством разрежения в отсасывающем коробе отсасывающего вала или посредством плоского отсасывающего короба, или посредством избыточного давления над первой поверхностью элемента для создания давления, например, с помощью колпака, в который подается воздух, например, горячий воздух с температурой от приблизительно 50°С до приблизительно 180°С и предпочтительно от приблизительно 120°С до приблизительно 150°С, или также предпочтительно пар. Такая более высокая температура имеет особенно важное значение и предпочтительна, если температура волокнистого полуфабриката вне напорного ящика составляет менее приблизительно 35°С. Это имеет место в случае технологических процессов без рафинирования или с незначительным рафинированием волокнистой массы. Само собой разумеется, все или некоторые из вышеуказанных признаков могут быть скомбинированы.

Давление в колпаке может составлять менее приблизительно 0,2 бар, предпочтительно менее приблизительно 0,1, наиболее предпочтительно - менее приблизительно 0,05 бар. Интенсивность подачи воздушного потока к колпаку может быть меньше или предпочтительно равна скорости отсасывания потока из отсасывающего вала вакуумными насосами. В качестве неограничивающего примера скорость воздушного потока, подаваемого в колпак, при атмосферном давлении может составлять приблизительно 140 м3/мин на метр ширины машины. Температура воздушного потока может составлять приблизительно 115°С. Скорость отсасывания потока из отсасывающего вала посредством вакуумного насоса может составлять приблизительно 500 м3/мин при уровне вакуума, составляющем приблизительно 0,63 бар при 25°С.

Отсасывающий вал может быть обернут частично комплектом из материалов и элемента для создания давления, например, ленты, при этом второй материал будет иметь наибольшую дугу "а1" обертывания и будет выходить из дугообразной зоны последним. Полотно вместе с первым материалом выходит вторым, а элемент для создания давления - первым. "Дуга" элемента для создания давления больше дуги отсасывающего короба. Это имеет важное значение, поскольку при низкой степени сухости механическое обезвоживание является более эффективным, чем обезвоживание посредством воздушного потока. Меньшая дугообразная зона "а2" отсасывания должна быть достаточно большой для обеспечения достаточного времени пребывания полотна в машине, чтобы воздушный поток мог обеспечить достижение максимальной степени сухости. Время пребывания "Т" должно быть больше приблизительно 40 мс и предпочтительно составляет более приблизительно 50 мс. При диаметре вала, составляющем приблизительно 1,2 м, и скорости машины, составляющей приблизительно 1200 м/мин, дуга "а2" должна превышать приблизительно 76 градусов и предпочтительно превышать приблизительно 95 градусов. Формула такова: а2=[время пребывания * скорость * 360/длина периферии вала].

Второй материал может быть нагрет, например, паром или технической водой, добавленной в спрыск для погруженной зоны прессования для улучшения режима обезвоживания. При более высокой температуре легче пропустить воду через сукно. Лента также может быть нагрета с помощью нагревательного устройства или с помощью колпака или парораспределительной коробки. Материал для сушки проходящим насквозь воздухом может быть нагрет, особенно в том случае, если отливное устройство бумагоделательной машины для производства полотна представляет собой двухсеточное отливное устройство. Это обусловлено тем, что если эта листоформовочная секция машины для производства полотна, то материал для сушки проходящим насквозь воздухом будет обертывать формующий вал и, следовательно, будет нагреваться от волокнистой массы, которая вводится под давлением посредством напорного ящика.

Существует ряд преимуществ данного способа, описанного здесь. В способе сушки проходящим насквозь воздухом по предшествующему уровню техники требуются десять вакуумных насосов для сушки полотна до степени сухости, составляющей приблизительно 25%. С другой стороны, при использовании усовершенствованной системы обезвоживания по изобретению только шесть вакуумных насосов обеспечивают высушивание полотна до степени сухости, составляющей приблизительно 35%. Кроме того, при использовании способа сушки проходящим насквозь воздухом по предшествующему уровню техники полотно должно быть высушено с помощью барабана для сушки проходящим насквозь воздухом и пневматической системы до высокой степени сухости от приблизительно 60% до приблизительно 75%, в противном случае будет получен плохой профиль влажности в поперечном направлении. При таком способе имеет место большой непроизводительный расход энергии, и возможности американского сушильного цилиндра и колпака используются только в малой степени. Система по настоящему изобретению обеспечивает возможность высушивания полотна на первой стадии до определенной степени сухости от приблизительно 30% до приблизительно 40% при хорошем профиле влажности в поперечном направлении. На второй стадии степень сухости может быть повышена до конечной степени сухости, составляющей более приблизительно 90%, посредством использования обычного американского сушильного цилиндра в сочетании с системой по изобретению. Один способ достижения данной степени сухости может включать в себя более эффективную принудительную сушку посредством колпака над американским сушильным цилиндром.

В соответствии с изобретением также создан ленточный пресс для бумагоделательной машины, причем ленточный пресс содержит вал, имеющий наружную поверхность. Проницаемая лента имеет первую сторону и направляется по части наружной поверхности вала. Проницаемая лента имеет натяжение, составляющее, по меньшей мере, приблизительно 30 кН/м. Первая сторона имеет открытую зону, составляющую, по меньшей мере, приблизительно 25%, и зону контакта, составляющую, по меньшей мере, приблизительно 10%, предпочтительно, по меньшей мере, приблизительно 25%. Полотно перемещается между проницаемой лентой и наружной поверхностью вала.

Первая сторона может быть обращена к наружной поверхности, и проницаемая лента может воздействовать с силой прижима на вал. Проницаемая лента может содержать сквозные отверстия. Проницаемая лента может содержать сквозные отверстия, расположенные в виде по существу правильного симметричного рисунка. Проницаемая лента может содержать по существу параллельные ряды сквозных отверстий, при этом ряды ориентированы вдоль направления движения полотна в машине. Проницаемая лента может воздействовать на вал с силой прижима, находящейся в диапазоне от приблизительно 30 кПа до приблизительно 150 кПа. Проницаемая лента может содержать сквозные отверстия и множество канавок, при этом каждая канавка пересекает отличную от других группу сквозных отверстий. Первая сторона может быть обращена к наружной поверхности, при этом указанная проницаемая лента воздействует с силой прижима на указанный вал. Множество канавок может быть расположено на первой стороне. Каждая из указанного множества канавок может иметь ширину, и при этом каждое из сквозных отверстий может иметь диаметр, при этом указанный диаметр превышает указанную ширину. Натяжение ленты может превышать приблизительно 50 кН/м. Натяжение ленты может превышать приблизительно 60 кН/м. Натяжение ленты может превышать приблизительно 80 кН/м. Вал может представлять собой вакуумный вал. Вал может представлять собой вакуумный вал, имеющий внутреннюю периферийную часть. Вакуумный вал может содержать, по меньшей мере, одну зону вакуума, расположенную в пределах указанной внутренней периферийной части. Вал может представлять собой вакуумный вал, имеющий зону отсасывания. Зона отсасывания может иметь периферийную длину от приблизительно 200 мм до приблизительно 2500 мм. Периферийная длина может находиться в интервале от приблизительно 800 мм до приблизительно 1800 мм. Периферийная длина может находиться в интервале от приблизительно 1200 мм до приблизительно 1600 мм.

В соответствии с изобретением также создано устройство для сушки волокнистого материала, которое содержит бесконечную циркулирующую проницаемую прижимную ленту с удлиненной зоной прессования, направляемую над валом. Прижимная лента с удлиненной зоной прессования подвергается натяжению, составляющему, по меньшей мере, приблизительно 30 кН/м. Прижимная лента с удлиненной зоной прессования содержит сторону, имеющую открытую зону, составляющую, по меньшей мере, приблизительно 25%, и зону контакта, составляющую, по меньшей мере, приблизительно 10%, предпочтительно, по меньшей мере, 25%. Полотно перемещается между прижимной лентой с удлиненной зоной прессования и валом.

В соответствии с изобретением также создана проницаемая прижимная лента с удлиненной зоной прессования, которая подвергается натяжению, составляющему, по меньшей мере, приблизительно 30 кН/м, при этом прижимная лента с удлиненной зоной прессования содержит, по меньшей мере, одну сторону, содержащую открытую зону, составляющую, по меньшей мере, приблизительно 25%, и зону контакта, составляющую, по меньшей мере, приблизительно 10%, предпочтительно, по меньшей мере, приблизительно 25%.

Открытая зона может быть образована сквозными отверстиями, и зона контакта может быть образована плоской поверхностью. Открытая зона может быть образована сквозными отверстиями, и зона контакта может быть образована плоской поверхностью без отверстий, выемок или канавок. Открытая зона может быть образована сквозными отверстиями и канавками, и зона контакта может быть образована плоской поверхностью без отверстий, выемок или канавок. Проницаемая прижимная лента с удлиненной зоной прессования может содержать материал со спиральными связями. Проницаемая прижимная лента с удлиненной зоной прессования может содержать сквозные отверстия, расположенные в виде по существу симметричного рисунка. Проницаемая прижимная лента с удлиненной зоной прессования может содержать сквозные отверстия, расположенные в виде по существу параллельных рядов относительно направления движения в машине. Проницаемая прижимная лента с удлиненной зоной прессования может представлять собой бесконечную циркулирующую ленту. Проницаемая прижимная лента с удлиненной зоной прессования может содержать сквозные отверстия, и, по меньшей мере, одна сторона проницаемой прижимной ленты с удлиненной зоной прессования может содержать множество канавок, при этом каждая из указанного множества канавок пересекает отличную от других группу сквозных отверстий. Каждая из указанного множества канавок может иметь ширину, и каждое из сквозных отверстий может иметь диаметр, причем указанный диаметр может превышать указанную ширину. Каждая из множества канавок может проходить в проницаемую прижимную ленту с удлиненной зоной прессования на расстояние, которое меньше толщины проницаемой ленты. Натяжение может превышать приблизительно 50 кН/м. Проницаемая прижимная лента с удлиненной зоной прессования может содержать гибкий материал со спиральными связями. Проницаемая прижимная лента с удлиненной зоной прессования может содержать, по меньшей мере, один материал со спиральными связями. По меньшей мере, один материал со спиральными связями может содержать синтетический материал. По меньшей мере, один материал со спиральными связями может содержать нержавеющую сталь. Проницаемая прижимная лента с удлиненной зоной прессования может содержать проницаемый материал, который армирован, по меньшей мере, одной лентой в виде материала со спиральными связями.

В соответствии с изобретением также создан способ сушки бумажного полотна в прессующем устройстве, причем способ включает в себя перемещение бумажного полотна, расположенного между, по меньшей мере, одним первым материалом и, по меньшей мере, одним вторым материалом, между опорной поверхностью и элементом для создания давления и пропускают текучую среду сквозь бумажное полотно, по меньшей мере, один первый и второй материалы и опорную поверхность.

В соответствии с изобретением также создан ленточный пресс для бумагоделательной машины, причем ленточный пресс содержит вакуумный вал, имеющий наружную поверхность и, по меньшей мере, одну зону отсасывания. Проницаемая лента имеет первую сторону и направляется над частью указанной наружной поверхности указанного вакуумного вала. Проницаемая лента имеет натяжение, составляющее, по меньшей мере, приблизительно 30 кН/м. Первая сторона имеет открытую зону, составляющую, по меньшей мере, приблизительно 25%, и зону контакта, составляющую, по меньшей мере, приблизительно 10%, предпочтительно, по меньшей мере, приблизительно 25%. Полотно перемещается между проницаемой лентой и наружной поверхностью вала.

По меньшей мере, одна зона отсасывания может иметь периферийную длину, составляющую от приблизительно 200 мм до приблизительно 2500 мм. Периферийная длина образует дугу, составляющую от приблизительно 80 градусов до приблизительно 180 градусов. Периферийная длина образует дугу, составляющую от приблизительно 80 градусов до приблизительно 130 градусов. По меньшей мере, одна зона отсасывания может быть приспособлена для подвода вакуума в течение времени пребывания полотна в машине, которое равно или превышает приблизительно 40 мс. Время пребывания может быть равно или превышать приблизительно 50 мс. Проницаемая лента может воздействовать с силой прижима на указанный вакуумный вал в течение первого времени пребывания, которое равно или превышает приблизительно 40 мс. По меньшей мере, одна зона отсасывания может быть приспособлена для подвода вакуума в течение второго времени пребывания полотна в машине, которое равно или превышает приблизительно 40 мс. Второе время пребывания может быть равно или превышать приблизительно 50 мс. Первое время пребывания может быть равно или превышать приблизительно 50 мс. Проницаемая лента может содержать, по меньшей мере, один материал со спиральными связями. По меньшей мере, один материал со спиральными связями может содержать синтетический материал. По меньшей мере, один материал со спиральными связями может содержать нержавеющую сталь. По меньшей мере, один материал со спиральными связями может иметь натяжение, которое составляет от приблизительно 30 кН/м до приблизительно 80 кН/м. Натяжение может составлять от приблизительно 35 кН/м до приблизительно 50 кН/м.

В соответствии с изобретением также создан способ прессования и сушки бумажного полотна, причем способ включает в себя прессование, посредством элемента для создания давления, бумажного полотна между, по меньшей мере, одним первым материалом и, по меньшей мере, одним вторым материалом и одновременное пропускание текучей среды сквозь бумажное полотно и, по меньшей мере, один первый и второй материалы.

Прессование может осуществляться в течение времени пребывания полотна в машине, которое равно или превышает приблизительно 40 мс. Время пребывания может быть равно или превышать приблизительно 50 мс. Одновременное перемещение может осуществляться в течение времени пребывания полотна в машине, которое равно или превышает приблизительно 40 мс. Время пребывания может быть равно или превышать приблизительно 50 мс. Элемент для создания давления может содержать устройство, которое обеспечивает подвод вакуума. Давление вакуума может превышать приблизительно 0,5 бар. Давление вакуума может превышать приблизительно 1 бар. Давление вакуума может превышать приблизительно 1,5 бар.

При использовании системы согласно изобретению отсутствует необходимость в сушке проходящим насквозь воздухом. Бумага, имеющая такое же качество, как и полученная в машине для сушки проходящим насквозь воздухом, будет получена при применении системы по изобретению, использующей все потенциальные возможности принудительной сушки, которая более эффективна при сушке листа от уровня содержания сухого вещества, составляющего 35%, до уровня содержания сухого вещества, составляющего более 90%.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеупомянутые и другие признаки и преимущества данного изобретения и способ достижения их станут более очевидными, и изобретение будет лучше понято при изучении нижеприведенного описания варианта осуществления изобретения, рассматриваемого совместно с прилагаемыми чертежами, на которых:

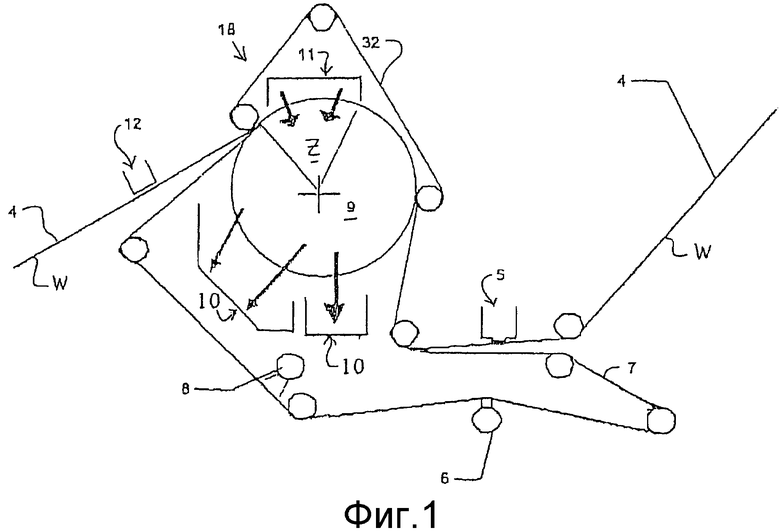

фиг.1, 2, 2а и 3-8 показывают схематические сечения различных вариантов осуществления усовершенствованных систем обезвоживания согласно настоящему изобретению;