Изобретение относится к области утилизации военной техники и боеприпасов, а именно к утилизации ракетных двигателей твердого топлива путем экологически безопасного сжигания. Двигатели твердого топлива, применяемые, например, в зенитных ракетных комплексах С-300, имеют длину до 3 м, диаметр до 0,5 м и массу заряда недетонирующего твердого ракетного топлива до 1000 кг. Они являются слишком крупными для сжигания на установках утилизации малогабаритных зарядов [1-2]. Утилизация таких двигателей на стационарных стендах для двигателей крупногабаритных ракет с массами зарядов твердого ракетного топлива до 50 т будет очень дорогой из-за транспортных расходов и низкой степени использования расходных материалов на нерасчетных режимах сжигания.

Поэтому, более конкретно, изобретение относится к массовой утилизации сжиганием ракетных двигателей твердого топлива в полевых условиях с ограниченным обеспечением внешними ресурсами. Такие условия существуют в удаленных от населенных пунктов местах дислокации баз хранения снятых с вооружения зенитных управляемых ракет и других видов ракетной техники. Для расширения размерного диапазона утилизируемых на одной установке ракетных двигателей твердого топлива их разрезают, например гидроабразивным способом, на утилизируемые части или фрагменты примерно одинакового размера.

К мобильным установкам утилизации сжиганием, кроме общих требований по безопасности и экологической чистоте выбросов, предъявляется ряд специфических требований, а именно: 1) возможность транспортировки в габаритах стандартных транспортных контейнеров для перевозки автомобильным, железнодорожным или водным транспортом; 2) минимальное время для оборудования площадки утилизации и развертывания установки в полевых условиях; 3) минимальное количество дополнительных ресурсов в виде электроэнергии, воды, сжатого воздуха и нейтрализующих агентов для обеспечения работы установки.

Известен ряд мобильных установок для сжигания отходов энергетических материалов, например твердых ракетных топлив и взрывчатых веществ.

Мобильный инсинератор, пригодный для сжигания взрывчатых материалов, имеет бронированные стенки, способные выдержать внутренний взрыв, первую камеру сгорания, внутри которой имеет место первичное сжигание материала, подлежащего инсинерации, вторую камеру сгорания для дожигания продуктов сгорания из первой камеры сгорания и полуприцеп с тягачом для транспортировки. Бронированные стенки могут быть выполнены из стальных пластин, усиленных полыми стальными балками. Мобильный инсинератор имеет каналы для прохода воздуха, выхлопных газов в камеры и из камер, вентилятор для создания вытяжки, систему подачи горючего и воспламенения его внутри камер, устройства сброса избыточного давления, загрузочную тележку на телескопических рельсах, на которой материал, подлежащий инсинерации, подают в открытую облицованную теплостойкой изоляцией первую камеру сгорания; внешний кожух из алюминиевых листов и систему управления, приводимую в действие от электрогенератора. Полуприцеп предпочтительно оборудован гидравлическими тормозами, успокоителем качки и горизонтирующим устройством [3].

Этот взрывозащищенный мобильный инсинератор для опасных веществ на базе полуприцепа отвечает ряду требований по компоновке и полноте выполняемых операций от собственно сжигания до очистки продуктов сгорания. Недостатками являются низкая производительность, ручные операции по загрузке отходов и выгрузке остатков горения и отсутствие очистки от агрессивных компонентов продуктов сгорания, например хлорида водорода.

В мобильной установке для утилизации зарядов твердого ракетного топлива, размещаемой в объемах трех железнодорожных цистерн, горизонтально расположенный заряд сжигается в корпусе РДТТ, и продукты сгорания после прохождения через охлаждающие теплоаккумулирующие устройства собираются в накопителе. В накопителе продукты сгорания нейтрализуются рассеиванием порошковых нейтрализаторов по газовому объему. После этого газы постепенно пропускаются через блок очистки и блок дожигания СО [4]. В этой конструкции учтена вероятность отсутствия воды в полевых условиях развертывания.

Применение накопителя ограничивает возможности установки по сжиганию утилизируемых частей увеличенной массы и с увеличенным образованием продуктов сгорания. Охлаждающие устройства с теплоаккумулирующим материалом без его удаления после сжигания сильно снижают производительность установки.

Наиболее близким по технической сущности, достигаемому результату и принятым за прототип является установка сжигания фрагментов энергетических материалов [5]. Установка содержит шахтную камеру сжигания с слоем нагретого зернистого материала в нижней ее части и загрузочным устройством в верхней ее части, обеспечивающим направленный сброс фрагмента на слой. Верхняя часть снабжена газоотводом к аппарату очистки продуктов сжигания. Слой нагретого зернистого материала служит для приема центрированного по поверхности загружаемого фрагмента энергетического материала, содержащего негорючие структурные детали, поджига сгорающего составляющего фрагмента и улавливания негорючих структурных деталей. Под шахтной камерой сгорания с донным люком установлен сепаратор отделения негорючих структурных деталей от зернистого материала. Зернистый материал с помощью элеватора направляется в верхнюю часть шахтной камеры сжигания.

Недостатком известной установки является длительный и с большими разбросами по времени воспламенения поджиг крупного фрагмента от нагретого зернистого слоя путем контактной теплопередачи. Шахтная камера сжигания выполнена в усиленном бронезащищенном варианте, чего не требуется для сжигания недетонационноспособных твердых топлив. При круговом поперечном сечении рабочий объем камеры сжигания меньше, чем при прямоугольном поперечном сечении при тех же габаритах для транспортирования. Раздельное расположение агрегатов установки усложняет транспортирование, развертывание и обслуживание установки.

Технической задачей, решаемой настоящим изобретением, является конструкция мобильной установки безопасной и экологически чистой утилизации сжиганием фрагментов ракетных двигателей твердого топлива в условиях автономной работы в полевых условиях с быстрой подготовкой к запуску в эксплуатацию, повышенной транспортабельностью, пониженным нагревом конструкции и увеличенной производительностью, не требующая сложного монтажа на рабочей площадке.

Решение поставленной технической задачи заключается в том, что в мобильной установке утилизации сжиганием фрагментов ракетных двигателей твердого топлива в полевых условиях, содержащей шахтную камеру сжигания с загрузочным устройством центрирования фрагмента на поверхности слоя зернистого материала в нижней части камеры сжигания, с донным люком удаления зернистого материала совместно с негорючими остатками фрагмента и с сепаратором разделения зернистого материала и негорючих остатков фрагмента и аппарат очистки продуктов сгорания, подсоединенный к верхней части камеры сжигания, аппарат очистки продуктов сгорания и шахтная камера сжигания, нижняя часть которой несет рыхлый слой зернистого материала, выполнены с прямоугольными поперечными сечениями и размещены в едином несущем удлиненном коробе прямоугольного поперечного сечения, устанавливаемом вертикально из транспортного горизонтального положения на автопоезде, снабженном силовыми гидравлическими приводами, в несущем удлиненном коробе корзина с активным зернистым материалом аппарата очистки продуктов сгорания в псевдоожиженном слое разделяет полости расположенной внизу камеры сжигания и над ней аппарата очистки продуктов сгорания, аппарат очистки продуктов сгорания на выходе снабжен сепарирующим отбойником и выхлопной трубой для очищенного газа, щелевые каналы, образованные стенками единого несущего короба и корзиной, пропускают в камеру сжигания отработавший и возвращенный отбойником в аппарат очистки зернистый материал для последующего удаления через донный люк камеры сжигания. Сжигаемые фрагменты получены разрезанием ракетного двигателя твердого топлива. Загрузочное устройство содержит поворотную платформу с ложементом для утилизируемой части двигателя у закрываемого заслонкой бокового люка загрузки с дистанционным управлением гидравлическими силовыми приводами поворота платформы и перемещения заслонки. Донный люк камеры сжигания выполнен двухстворчатым с дистанционным управлением гидравлическими силовыми приводами открытия и закрытия створок. Зернистым материалом охлаждения газов и тепловой защиты стенок является речной песок. Активный зернистый материал содержит реагенты нейтрализации агрессивных компонентов продуктов сгорания и окислительные агенты для дожигания продуктов неполного сгорания.

Окислительными и нейтрализующими агентами являются перекисные соединения щелочных и щелочноземельных металлов. Щелевые каналы, образованные стенками единого несущего короба и корзиной, снабжены газодинамическими затворами одностороннего действия, исключающими перетекание газов из камеры сжигания в аппарат очистки продуктов сгорания.

Предназначенное для утилизации ракетное твердое топливо не детонирует и поэтому нет необходимости в усиленном бронировании камеры сжигания.

Сравнительный анализ существенных признаков прототипа и предлагаемого способа показывает, что отличительными признаками предложения являются те, в соответствии с которыми:

- аппарат очистки продуктов сгорания и шахтная камера сжигания, нижняя часть которой несет рыхлый слой зернистого материала, выполнены с прямоугольными поперечными сечениями и размещены в едином несущем удлиненном коробе прямоугольного поперечного сечения;

- при транспортировке на автопоезде единый несущий удлиненный короб мобильной установки находится в горизонтальном положении и переводится в вертикальное рабочее положение с помощью силовых гидравлических приводов автопоезда,

- в несущем удлиненном коробе корзина с активным зернистым материалом аппарата очистки продуктов сгорания в псевдоожиженном слое разделяет полости расположенной внизу камеры сжигания и над ней аппарата очистки продуктов сгорания;

- щелевые каналы, образованные стенками единого несущего короба и корзиной, пропускают в камеру сжигания отработавший и возвращенный отбойником в аппарат очистки зернистый материал для последующего удаления через донный люк камеры сжигания.

Сущность настоящего предложения будет более понятна из рассмотрения чертежей, где

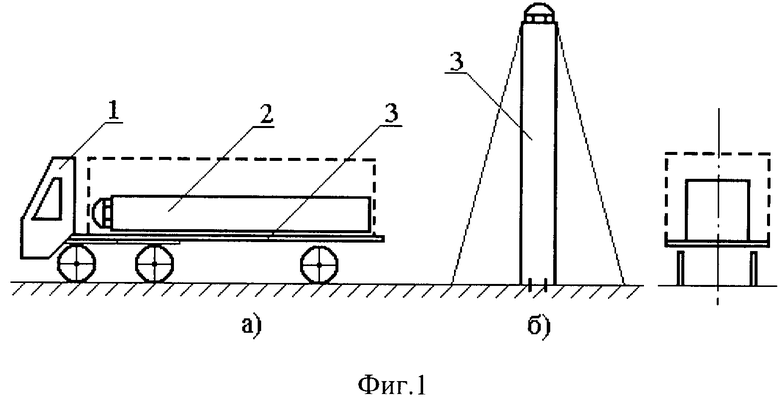

фиг.1 представляет схемы: а) транспортного положения мобильной установки на автопоезде и б) рабочего положения мобильной установки с закреплением на площадке анкерными болтами и вантовыми растяжками;

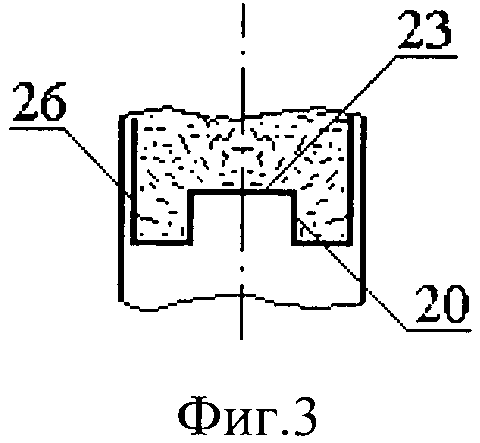

фиг.2. показывает расположение основных узлов мобильной установки в едином несущем удлиненном коробе, рассчитанной на расход продуктов сгорания 2 кг/с;

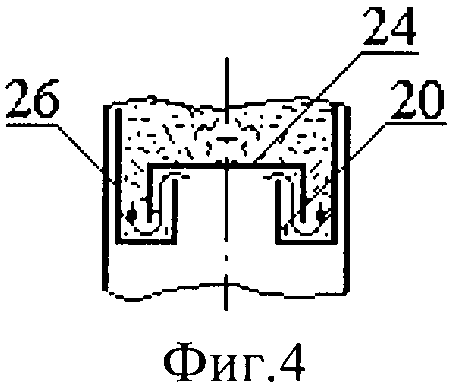

фиг.3 изображает схему варианта затвора удержания активного зернистого материала от преждевременного просыпания в камеру сжигания;

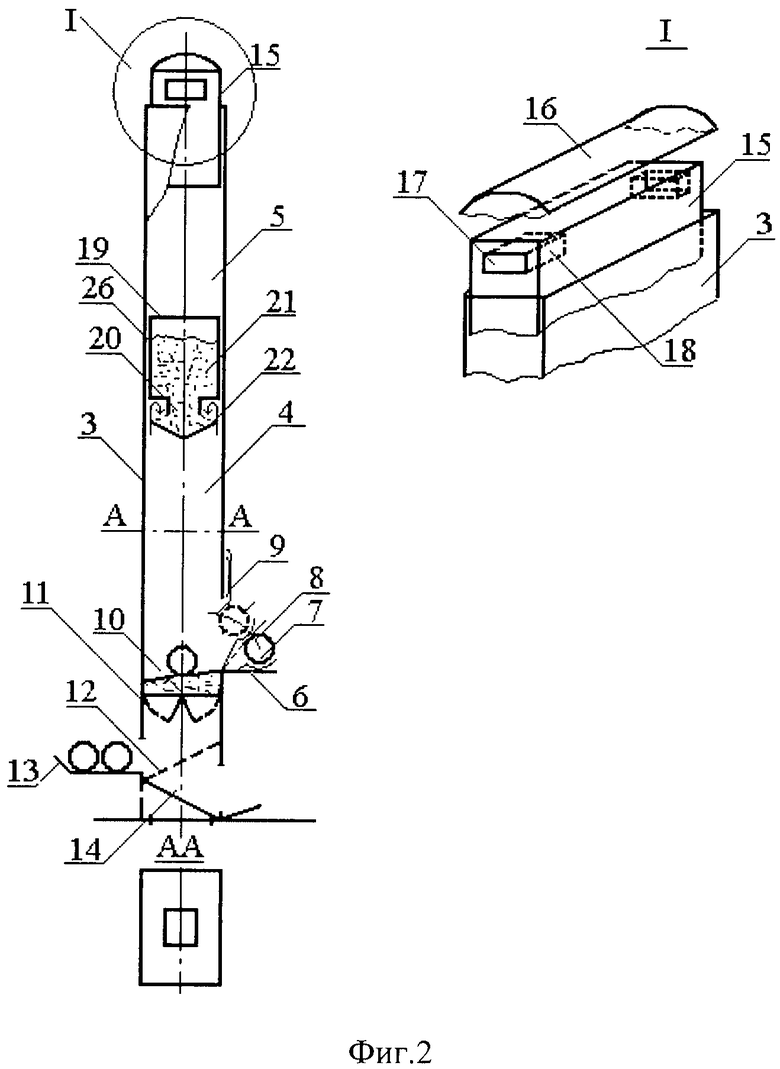

фиг.4 изображает схему еще одного варианта удержания активного зернистого материала от преждевременного просыпания в камеру сжигания и следующего описания исполнения изобретения.

Как показано на фиг.1, мобильная установка состоит из автопоезда в виде седельного тягача 1 с полуприцепом 2, позволяющего перевозить грузы в габаритах морского транспортного контейнера (12,19×2,44×2,59 м), и собственно установки утилизации сжиганием в объеме удлиненного короба 3, транспортируемого в горизонтальном положении. Седельный тягач 1 дополнительно оснащен гидравлической силовой установкой для приведения в действие агрегатов мобильной установки и электрогенератором (не показаны) для обеспечения работы системы управления и контроля мобильной установкой. На подготовленной площадке в вертикальное рабочее положение удлиненный короб 3 переводится с помощью гидравлических силовых приводов.

Полуприцеп 2 снабжен типовыми устройствами для перегрузки, установки в вертикальное положение удлиненного короба установки и посадки его на анкерные болты подготовленной рабочей площадки (не показаны). В полуприцепе также транспортируются пульт дистанционного управления, подъемник фрагментов, элеваторы загрузки зернистого материала в камеру сжигания, активного зернистого материала в корзину аппарата очистки продуктов сгорания и выгрузки отработанного зернистого материала из накопителя в контейнер, нагнетатель воздуха дожигания и разрыхления зернистого материала (не показаны).

Схема расположения основных агрегатов предлагаемой мобильной установки в удлиненном стальном коробе 3 прямоугольного поперечного сечения, например 2×1,5 м с основной высотой 12 м, показана на фиг.2 Короб 3 выполнен из листовой стали толщиной 5 мм с усилением жесткости с помощью внешней обвязки уголковыми профилями. Масса конструкции установки в этом случае будет около 3500 кг. Проточный тракт единого удлиненного короба разделен на камеру сжигания 4 и аппарат обработки продуктов сгорания 5. Камера сжигания 4 оснащена люком загрузки с поворотной платформой 6 и ложементом 7 для фрагмента 8. При сжигании фрагмента люк 6 закрыт заслонкой 9. Донная часть камеры сжигания покрыта слоем 10 зернистого материала, который удерживается двухстворчатым люком 11. Камера сжигания 6 имеет одну съемную панель (не показана) на длинной стороне для осмотра и обслуживания. Панель является также клапаном аварийного сброса давления из камеры сжигания. По периферии донной части камеры сжигания выполнены отверстия подачи воздуха разрыхления (не показаны)

Ниже двухстворчатого люка 11 размещаются наклонная решетка 12 для отделения оболочки выгоревшего фрагмента 8 от зернистого материала и выкатывания ее из установки на поддон 13 и накопитель 14 для отработавшего зернистого материала, снабженный транспортером (не показан) отгрузки зернистого материала в транспортный контейнер (не показан).

Открытый проточный тракт установки из полостей камеры сжигания 4 и аппарата очистки продуктов сгорания 5 занимает высоту около 9 м. Она может быть увеличена за счет выдвижения телескопического удлинителя 15 с сепарирующим отбойником 16. Сепарирующий отбойник 16 и двухходовая выхлопная труба 17 в виде выходов двух внутренних патрубков 18 смонтированы вблизи верхнего торца телескопического удлинителя 15. Сепарирующий отбойник имеет корытообразную форму и полностью перекрывает проходное сечение телескопического удлинителя. Два внутренних патрубка 18, закрепленных на коротких сторонах короба удлинителя ниже сепарирующего отбойника, предназначены для вывода газа из фонтанирующего потока в центральной части прямоугольной полости аппарата очистки газов, где концентрация частиц твердой фазы минимальна (Pallares D., Johnsson F., Modeling Fuel Mixing in a Fluidized Bed Combustor // The 12-th International Conference on Fluidization-New Horizons in Fluidization Engineering, 2007, Article 117, рис.2). Поток твердых частиц отражается отбойником и стекает вдоль стенок короба, обтекая внутренние патрубки.

Корзина 19 аппарата очистки газов на центральном донном входе с патрубком 20 для продуктов сгорания снабжена затвором, удерживающим активный зернистый материал 21 от преждевременного просыпания в камеру сжигания 4 до начала поступления продуктов сгорания в корзину. Варианты исполнения затвора включают: установку среза патрубка донного входа 20 под корзиной 9 с зазором по отношению к краям чашки 22 в виде обратного конуса, как показано на фиг.2; закрытие среза патрубка донного входа 20 одноразовой сгорающей мембраной 23, как показано на фиг.3; установку патрубка донного входа в слое активного зернистого материала в корзине как колпачкового питателя 24 по схеме фиг.4. Боковые стенки корзины и стенки удлиненного короба образуют щелевые каналы 26 с газодинамическими затворами (не показаны). Аппарат обработки продуктов сгорания имеет люк загрузки активного зернистого материала в корзину (не показан), а также систему подачи сжижающего газа и воздуха дожигания на дне корзины в виде двух параллельных труб с колпачковыми питателями по длине (не показана).

Перед началом работы и закрытом положении заслонки 9 люка с платформой 6 фрагмент снаряда 8 с помощью внешнего погрузчика (не показан) помещают на ложемент 7, после открытия заслонки 9 и развороте платформы 6 на угол сброса фрагмент снаряда 8 выкатывается из ложемента 7 и скатывается на песчаный слой 10 камеры сжигания 4 с наклоном поверхности к оси камеры, занимая определенное положение по отношению к стенками камеры сжигания. Двухсторонний наклонный песчаный слой 10 в камере создают с помощью двухстворчатого люка 11 выгрузки зернистого материала, останавливая истечение зернистого материала при наличии еще достаточного его уровня в камере. В камеру сжигания 4 на уровне фрагмента 8 через окно с задвижкой вводят форсированный сжатым воздухом факел пламени газовой горелки (не показана). Воспламенение газа осуществляют дистанционно электрической искрой. После воспламенения фрагмента окно закрывают задвижкой, клапан газа закрывают, задвижку обдувают воздухом. Одновременно осуществляют разрыхление слоя сжатым воздухом, подаваемым через периферийные отверстия донной части камеры сжигания (не показаны).

Под действием внутрикамерного давления горячих газов происходит срабатывание затвора на открытие патрубка 20 центрального донного входа корзины 19 аппарата очистки продуктов сгорания 5, который пропускает продукты сгорания в слой активного зернистого материала. Газодинамические затворы в щелевых каналах 26 препятствуют проходу продуктов сгорания в аппарат очистки продуктов сгорания по щелевым каналам. Происходит псевдоожижение слоя активного зернистого материала 22 в корзине 19 и образование фонтана взвешенных частиц над корзиной. Большая поверхность взаимодействия частиц активного зернистого материала с продуктами сгорания в псевдоожиженном слое и в надслойном пространстве обеспечивает нейтрализацию и дожигание продуктов сгорания. Система подачи ожижающего газа дополнительно используется для дожигания продуктов неполного сгорания, разравнивания слоя активного зернистого материала по сечению после загрузки и, в случае необходимости, для снижения перепада давления между камерой сжигания и реактором обработки продуктов сгорания.

Очищенные продукты сгорания отбираются из потока внутренней циркуляции зернистого материала с помощью двух внутренних патрубков 18 двухходовой выхлопной трубы 17. В набегающем на сепарирующий отбойник 16 потоке происходит отражение зернистого материала и торможение газа. Корытообразный профиль отбойника 16 направляет зернистый материал по стенкам короба в форме нисходящего течения, которое выходит из аппарата очистки продуктов сгорания 5 по щелевым каналам 26 в камеру сжигания 4, где накапливается в слое 10. Во время нисходящего течения в тонком слое по стенкам удлиненного короба зернистый материал продолжает взаимодействовать с продуктами сгорания, осуществляя их охлаждение, дожигание и нейтрализацию.

После сгорания фрагмента 8 дистанционно открывают двухстворчатый люк 11. Зернистый материал вместе с остатками фрагмента в виде оболочки высыпается на решетку сепаратора 12. Оболочка скатывается на поддон 13, а зернистый материал просыпается через решетку в накопитель 14. Далее зернистый материал перегружают в транспортный контейнер (не показан). Изъятие из установки горячего зернистого материала позволяет снизить нагрев конструкции и сократить время подготовки к сжиганию следующего фрагмента. Горячий зернистый материал при массовых сжиганиях может быть использован для обогрева бытовых объектов, горячего водоснабжения и т.п.

Камера сжигания с выбранными размерами позволяет разместить в ней на рыхлом песчаном слое фрагмент снаряда длиной до 50 см. При наружном диаметре фрагмента 50 см и диаметре канала 10 см фрагмент будет иметь массу твердого топлива около 165 кг. Время горения определяется толщиной свода 20 см и будет равным 100 с при скорости горения в атмосферных условиях 0,2 см/с. Максимальное газовыделение в начальный момент будет составлять 1,868 кг/с и далее будет снижаться к концу времени горения до 0,55 кг/с. Фрагмент двигателя с диаметром канала 20 см и массой твердого топлива 144 кг обеспечит начальный расход 2,272 кг/с при времени горения 75 с. К концу горения расход снизится до 1,1 кг/с.

При расчетной нагрузке по скорости газовыделения горящих фрагментов 2 кг/с средняя скорость движения горячих газов в камере сжигания 4 будет около 3,3 м/с. В аппарате обработки продуктов сгорания 5 скорость газов снизится до 2,5 м/с вследствие охлаждения, так что время пребывания в этой камере будет более 1 с и достаточным для взаимодействия газов с активным зернистым материалом.

При выбранной расчетной нагрузке утилизируемый двигатель должен быть разрезан на цилиндрические фрагменты длиной до 50 см с двумя открытыми торцами.

В качестве зернистого материала охлаждения газов и тепловой защиты стенок принят речной песок с расходом до 10 кг/кг топлива. При идеальном теплообмене температура газа снизится от 1600°С до примерно 300°С. Если время сжигания будет составлять 100 с, то запас песка или иного зернистого материала составит 2000 кг или 0,8 м, а высота расходуемой части слоя в аппарате обработки продуктов будет равна 0,27 м. Активный зернистый материал содержит реагенты нейтрализации агрессивных компонентов продуктов сгорания и окислительные агенты для дожигания продуктов неполного сгорания. Нейтрализующими реагентами являются известь и продукты на ее основе. Окислительными агентами могут быть дополнительно подаваемый в слой воздух, оксиды переходных металлов типа оксида железа и меди. Перекисные соединения щелочных и щелочноземельных металлов являются одновременно нейтрализующими и окислительными агентами.

Для дополнительной защиты стенок короба от прямого воздействия пламени из канала фрагмента пригодна местная теплоизоляция в виде навесных плиток из стойкого к тепловым ударам материала.

Поворот платформы загрузки фрагментов, перемещение заслонки и задвижки, открытие-закрытие двухстворчатого люка, работа погрузчиков и элеваторов осуществляются гидравлическими приводами с источником гидравлической энергии на тягаче автопоезда.

Рыхлый слой зернистого материала обеспечивает небольшое заглубление утилизируемой части двигателя внутрь слоя и торможение перемещений утилизируемой части по слою. Взаимодействие газовых струй с зернистым материалом приводит к охлаждению газов, улавливанию конденсированных частиц продуктов сгорания и снижению тепловой нагрузки на стенки короба. Удаленный через донный люк зернистый материал после охлаждения на воздухе, очистки от растворимых и отделяемых примесей и сушки пригоден для повторного использования.

Вертикальный единый удлиненный короб позволяет компактно разместить основные блоки мобильной установки и организовать выброс продуктов сгорания на высоте более 12 м, что существенно выше обычных построек в сельских населенных пунктах, и обеспечить рассеяние продуктов сгорания.

Источники информации

1. RU 2267025, 2005 (Бурдюгов С.И., и др.).

2. RU 2247253, 2004 (Саков Ю.Л, Бурдюгов С.И. и др.).

3. US 5727481. Voorhees R.P., Voorhees J.E., Portable Armored Incinerator for Dangerous Substances, 1998.

4 RU 2087804. Пак З.П., Бритарев В.В., Курилович В.Г., Артюхов А.П. и др. Установка для утилизации зарядов твердого ракетного топлива, 1997.

5. US 5582119. Barkdoll M.P. Treatment of Explosive Waste // International Technology Corporation. 1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОЖИГАНИЯ ПРОДУКТОВ НЕПОЛНОГО СГОРАНИЯ ПРИ УТИЛИЗАЦИИ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2428578C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЭНЕРГЕТИЧЕСКИХ РЕСУРСОВ ИЗ УТИЛИЗИРУЕМЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2011 |

|

RU2464496C1 |

| СПОСОБ УТИЛИЗАЦИИ МАЛОГАБАРИТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2429415C1 |

| СПОСОБ УТИЛИЗАЦИИ ФРАГМЕНТИРОВАННЫХ ОТХОДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И БАЛЛИСТИТНЫХ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ | 2009 |

|

RU2446355C2 |

| СПОСОБ ДОЖИГАНИЯ ПРОДУКТОВ НЕПОЛНОГО СГОРАНИЯ ПРИ УТИЛИЗАЦИИ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2278987C1 |

| СПОСОБ УТИЛИЗАЦИИ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2005 |

|

RU2285202C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ОТХОДОВ | 1995 |

|

RU2106575C1 |

| Способ утилизации медицинских и биологических отходов | 2016 |

|

RU2645057C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 1995 |

|

RU2087804C1 |

| СТЕНДОВАЯ УСТАНОВКА | 1993 |

|

RU2045675C1 |

Мобильная установка для сжигания фрагментов ракетных двигателей твердого топлива в виде удлиненного короба прямоугольного поперечного сечения, транспортируемого в горизонтальном положении на автопоезде и устанавливаемого в рабочее вертикальное положение с помощью силовых гидравлических приводов тягача автопоезда, содержит в коробе шахтную камеру сжигания, сообщенную с расположенным над ней аппаратом очистки продуктов сгорания. Шахтная камера сжигания со слоем зернистого материала на дне имеет загрузочное устройство, обеспечивающее центрирование фрагмента на поверхности слоя зернистого материала, и донный люк удаления зернистого материала совместно с негорючими остатками фрагмента с направлением в сепаратор разделения зернистого материала и негорючих остатков фрагмента. Аппарат очистки продуктов сгорания в псевдоожиженном слое активного зернистого материала содержит корзину для активного зернистого материала и средства управления подводом продуктов сгорания из камеры сжигания и псевдоожижением слоя. Верхнюю часть аппарата очистки в удлиненном коробе образует сепарирующий отбойник с выхлопной трубой в виде открытых внутренних патрубков на коротких сторонах короба. Технический результат: повышение экологической безопасности и чистоты процесса утилизации в полевых условиях, повышение производительности, снижение нагрева конструкции. 7 з.п. ф-лы, 4 ил.

1. Мобильная установка для сжигания фрагментов ракетных двигателей твердого топлива, содержащая шахтную камеру сжигания с загрузочным устройством центрирования фрагмента на поверхности слоя зернистого материала в нижней части камеры сжигания с донным люком удаления зернистого материала совместно с негорючими остатками фрагмента и с сепаратором разделения зернистого материала и негорючих остатков фрагмента и аппарат очистки продуктов сгорания, подсоединенный к верхней части камеры сжигания, отличающаяся тем, что аппарат очистки продуктов сгорания и шахтная камера сжигания, нижняя часть которой несет рыхлый слой зернистого материала, выполнены с прямоугольными поперечными сечениями и размещены в едином несущем удлиненном коробе прямоугольного поперечного сечения, устанавливаемом вертикально из транспортного горизонтального положения на автопоезде с тягачом, снабженным силовыми гидравлическими приводами, в несущем удлиненном коробе корзина с активным зернистым материалом аппарата очистки продуктов сгорания в псевдоожиженном слое разделяет полости расположенной внизу камеры сжигания и над ней аппарата очистки продуктов сгорания, аппарат очистки продуктов сгорания на выходе снабжен сепарирующим отбойником и выхлопной трубой для очищенного газа, щелевые каналы одностороннего действия, образованные стенками единого несущего короба и корзиной, пропускают в камеру сжигания отработавший и возвращенный отбойником в аппарат очистки зернистый материал для последующего удаления через донный люк камеры сжигания.

2. Мобильная установка по п.1, отличающаяся тем, что сжигаемые фрагменты получены разрезанием ракетного двигателя твердого топлива.

3. Мобильная установка по п.1, отличающаяся тем, что загрузочное устройство содержит поворотную платформу с ложементом для утилизируемой части двигателя у закрываемого заслонкой бокового люка загрузки с дистанционным управлением гидравлическими силовыми приводами поворота платформы и перемещения заслонки.

4. Мобильная установка по п.1, отличающаяся тем, что донный люк камеры сжигания выполнен двухстворчатым с дистанционным управлением гидравлическими силовыми приводами открытия и закрытия створок.

5. Мобильная установка по п.1, отличающаяся тем, что зернистым материалом охлаждения газов и тепловой защиты стенок является речной песок.

6. Мобильная установка по п.1, отличающаяся тем, что активный зернистый материал содержит реагенты нейтрализации агрессивных компонентов продуктов сгорания и окислительные агенты для дожигания продуктов неполного сгорания.

7. Мобильная установка по пп.1 и 6, отличающаяся тем, что окислительными и нейтрализующими агентами являются перекисные соединения щелочных и щелочноземельных металлов.

8. Мобильная установка по п.1, отличающаяся тем, что щелевые каналы одностороннего действия, образованные стенками единого несущего короба и корзиной, снабжены газодинамическими затворами одностороннего действия, исключающими перетекание газов из камеры сжигания в аппарат очистки продуктов сгорания.

| US 5582119 А, 10.12.1996 | |||

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 1995 |

|

RU2087804C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТОПЛИВНЫХ ЗАРЯДОВ МАЛОГАБАРИТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ | 2003 |

|

RU2247253C2 |

| US 4118913 A, 10.10.1978 | |||

| US 5458071 A, 17.10.1995. | |||

Авторы

Даты

2012-07-27—Публикация

2011-01-19—Подача