Предлагаемое изобретение относится к управляющим системам для электрофизических методов обработки, в частности к электроискровому легированию поверхностей деталей машин и механизмов.

Известно устройство для электроискрового легирования, в котором тиристор анодом подключен к общей точке накопительного конденсатора и электрода, а катодом через блок автоколебательного режима работы вибратора - к общей точке накопительного конденсатора и катушки вибратора [1].

Данное устройство не обеспечивает достаточный уровень физико-химических характеристик легированного слоя и производительность процесса электроискрового легирования.

Известно устройство для электроискрового легирования, включающие источник питания, накопительную емкость с зарядно-разрядной цепью, узлы контроля и управления процессом [2].

Недостатком данного устройства является усложненная электрическая схема, которая будет понижать надежность системы, невысокое качество физико-химических свойств легированного слоя и невысокая производительность процесса электроискрового легирования.

Наиболее близким к предлагаемому техническому решению является генератор импульсов технологического тока, электрическая схема которого включает источник питания, накопительную емкость с зарядно-разрядной цепью, содержащей зарядный транзисторный ключ, в коллекторную цепь которого включен ограничивающий резистор, разрядный тиристорный ключ, узлы управления ключами, а также блок управления электродом-инструментом, причем узел управления разрядным транзисторным ключом содержит транзистор с двумя резисторами, при этом база транзистора через один из резисторов связана с электродом-инструментом, коллектор транзистора через другой резистор связан с управляющим электродом разрядного тиристорного ключа, а эмиттер транзистора с источником питания [3].

Основным недостатком известного технического решения является то, что до 50% мощности источника питания затрачивается на гасящие резисторы (мощностью 100 Вт), стоящие в коллекторе транзисторного ключа. Из-за того что, максимальный ток данного транзистора ограничивается 2-3-кратным током максимально допустимым для них (12-15 А за длительность 1 мкс). Описываемая схема инерционна, так как в зарядной цепи включена интегрирующая постоянная времени (Rгас+Rпер)Cнак, где Rгас - сопротивление гасящего резистора, Rпер - сопротивление перехода коллектор-эмиттер транзисторного ключа, Снак - емкость накопительного ключа. Данное устройство ограничивает увеличение частоты циклов «заряд-разряд», и как следствие мы не увеличиваем до оптимальных величин частоту импульсов технологического тока и соответственно не достигаем наибольшей эффективности процесса электроискрового легирования и наилучшего качества легированного слоя по физико-химическим свойствам.

Технический результат - повышение величины рабочего тока, длительности и частоты следования электрических импульсов для обеспечения производительности процесса электроискрового легирования и улучшения физико-химических и эксплуатационных характеристик легированного слоя.

Поставленный результат достигается тем, что генератор импульсов технологического тока для электроискрового легирования, включающий источник питания, блок управления транзисторным ключом, задающим изменяемые параметры технологического тока в цепи и скорость вращения электрода-инструмента, содержит скоростной диод, соединенный с цепью связи транзисторного ключа и электрода-инструмента, при этом блок управления транзисторным ключом снабжен программным устройством и системой регулирования.

Использование скоростного диода, предотвращающего протекание тока обратной полярности, возникающего из-за энергии, накопленной в индуктивности электрической цепи, позволило повысить рабочий ток до 200 А, тем самым улучшив физико-химические и эксплуатационные характеристики легированного слоя, и увеличить производительность процесса электроискрового легирования.

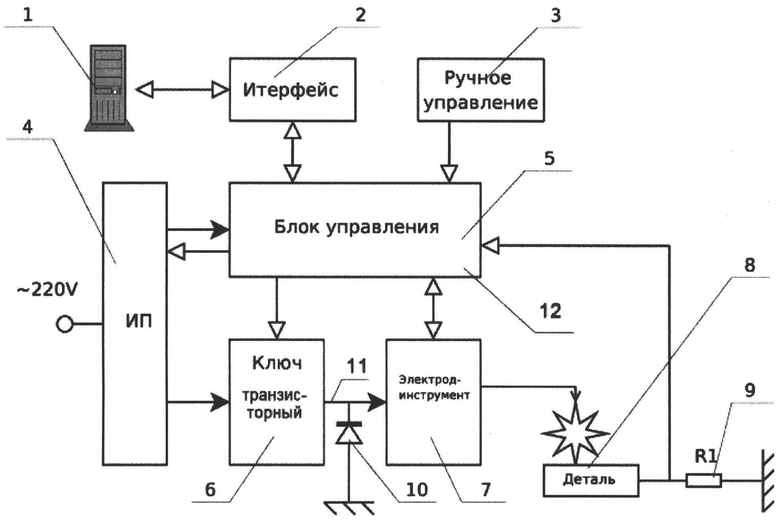

Схема генератора изображена на чертеже, где 1 - блок-схема генератора.

Генератор содержит управляющий компьютер 1, интерфейс связи с компьютером 2, блок ручного управления 3, источник питания 4, блок управления 5, транзисторный ключ 6, электрод инструмент 7, обрабатываемую деталь 8, измерительный резистор 9, скоростной диод 10, цепь связи транзисторного ключа и электрод инструмента 11, программное устройство и систему регулирования 12.

Генератор работает следующим образом: через источник питания 4 осуществляется подключение блока управления 5 и транзисторного ключа 6, блоком ручного управления 3 либо управляющим компьютером 1 через интерфейс связи с компьютером 2 задается величина рабочего тока, длительность и частота импульсов, формируемых транзисторным ключом 6, а также частота вращения электрода. При касании детали 8 электродом-инструментом 7, представляющим собой торцевую одноэлектродную головку, с частотой вращения от 30 до 5000 оборотов в минуту, происходит разряд и осуществляется массоперенос вещества электрода-инструмента 7 на деталь 8. В результате прохождения тока, на измерительном резисторе R1 9 происходит падение напряжения, которое в дальнейшем используется для контроля работы генератора и управления его работой. Блок управления 5, снабженный программным устройством и системой регулирования 12, изменяет параметры технологического тока: силу тока, длительность и частоту следования импульсов. Скоростной диод 10 предотвращает протекание тока обратной полярности, возникающего из-за энергии накопленной в цепи связи транзисторного ключа 11 и электрода-инструмента 7. Предлагаемая электрическая схема генератора позволяет повысить производительность процесса электроискрового легирования за счет возможности изменения в широком диапазоне электрических параметров (длительности от 2 мкс до 10 мс, частоты от 2 Гц до 4 кГц, напряжения от 20 до 70 В). Исследования показали улучшение качества легированных слоев по сплошности до 100%, уменьшение шероховатости Ra от 2,5 до 1,25 мкм, повышение износостойкости в 3 раза и производительности процесса на 45%, увеличение толщины слоя до 0,9 мм, что расширит номенклатуру изношенных деталей, ресурс работы которых может быть увеличен за счет восстановления.

Увеличивая рабочий ток, длительность и частоту следования электрических импульсов в широком диапазоне с помощью генератора импульсов технологического тока для электроискрового легирования, можно повысить производительность процесса электроискрового легирования и улучшить физико-химические и эксплуатационные характеристики легированного слоя.

Источники информации

1. Косенко А.Г., Кодекин B.C., Довгопол А.Н. Устройство для электроискрового легирования. А.с. СССР №837715, В23Р / 1/18).

2. Косенко А.Г., Мирошниченко В.И. и др. Устройство для электроискровой обработки. А.с. СССР №1323268, В23Н 1/02.

3. Коваленко С.В., Николенко С.В., Верхотуров А.Д. Генератор импульсов технологического тока. Патент РФ №2204464, В23Н 1/02.

| название | год | авторы | номер документа |

|---|---|---|---|

| Генератор импульсов технологического тока | 2019 |

|

RU2729809C1 |

| Генератор импульсов технологического тока | 2021 |

|

RU2777107C1 |

| ГЕНЕРАТОР ИМПУЛЬСОВ ТЕХНОЛОГИЧЕСКОГО ТОКА | 2001 |

|

RU2204464C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ | 2006 |

|

RU2313426C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 2003 |

|

RU2245767C1 |

| Устройство для электроискрового легирования металлов | 2017 |

|

RU2655420C1 |

| Устройство для электроискрового вибрационного легирования металлов | 2020 |

|

RU2732260C1 |

| Устройство для электроискрового легирования | 1982 |

|

SU1060385A1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2616694C2 |

| Устройство для электроискрового легирования | 1979 |

|

SU1006146A1 |

Изобретение относится к электрофизическим методам обработки, в частности к электроискровому легированию поверхностей деталей машин и механизмов. Генератор импульсов технологического тока для электроискрового легирования включает источник питания, блок управления транзисторным ключом, задающим изменяемые параметры технологического тока в цепи и скорость вращения электрода-инструмента, скоростной диод, соединенный с цепью связи транзисторного ключа и электрода-инструмента, при этом блок управления транзисторным ключом снабжен программным устройством и системой регулирования. Изобретение позволяет повысить величину рабочего тока, длительность и частоту следования электрических импульсов, производительность процесса электроискрового легирования, что также позволяет улучшить физико-химические и эксплуатационные характеристики легированного слоя, а именно - улучшить качество легированного слоя по сплошности, уменьшить его шероховатость и увеличить толщину легированного слоя. 1 ил.

Генератор импульсов технологического тока для электроискрового легирования, включающий источник питания, блок управления транзисторным ключом, задающим изменяемые параметры технологического тока в цепи и скорость вращения электрод-инструмента, отличающийся тем, что он содержит скоростной диод, соединенный с цепью связи транзисторного ключа и электрод-инструмента, при этом блок управления транзисторным ключом снабжен программным устройством и системой регулирования.

| ГЕНЕРАТОР ИМПУЛЬСОВ ТЕХНОЛОГИЧЕСКОГО ТОКА | 2001 |

|

RU2204464C2 |

| Генератор импульсов для электроэрозионной обработки | 1984 |

|

SU1326400A1 |

| Устройство для электроискровой обработки | 1985 |

|

SU1323268A1 |

| Устройство для электроискрового легирования | 1978 |

|

SU837715A1 |

| Исполнительный клапан регулятора давления в гермокабине летательного аппарата | 1968 |

|

SU268109A1 |

Авторы

Даты

2011-09-27—Публикация

2009-06-23—Подача