Изобретение касается двигателя внутреннего сгорания, содержащего по меньшей мере один выпускной клапан для отвода отработавших газов из по меньшей мере одной камеры сгорания, устройство торможения двигателем с дополнительным гидравлическим узлом управления клапаном, которое встроено в соединительный механизм, соединяющий выпускной клапан с кулачковым валом, которое для подвода масла подсоединено к контуру циркуляции масла и с помощью которого выпускной клапан при приведенном в действие устройстве торможения двигателем удерживается в промежуточном открытом положении.

Такого рода двигатели внутреннего сгорания описаны, например, в ЕР 0736672 B1 и ЕР 1526257 А2. В случае устройств торможения двигателем в этих двигателях внутреннего сгорания речь идет в каждом случае о смешанной форме из моторного замедлителя и декомпрессионного тормозного устройства, которая называется, в частности, также EVB (тормозная система выпускных клапанов). Дополнительный гидравлический узел управления клапанами встроен в варианте согласно ЕР 0736672 B1 в коромысло соединительного механизма, а в варианте согласно ЕР 1526257 А2 встроен с одной стороны в клапанную перемычку соединительного механизма, который приводит в действие одновременно два выпускных клапана. Питание маслом дополнительного гидравлического узла управления клапанами осуществляется с помощью так или иначе присутствующей циркуляции масла соответствующего двигателя внутреннего сгорания. В обоих вариантах для регулировки зазора выпускного клапана предусмотрены специальные регулировочные винты, с помощью которых при сборке двигателя и затем через регулярные промежутки времени сервисного обслуживания производится регулировка клапанного зазора. Эта операция является дорогостоящей. Если клапанный зазор по ошибке выставлен сборочным или сервисным персоналом слишком малым, возникает стук выпускного клапана между коромыслом и клапанной перемычкой и существует опасность повреждения клапанного механизма. К тому же выпускной клапан открывается в недостаточной мере, в результате чего не обеспечивается полного газообмена. Если клапанный зазор по ошибке выставлен слишком малым, существует опасность того, что клапаны в горячем состоянии закрываются не полностью и, следовательно, перегорают.

По этой причине задачей изобретения является создание двигателя внутреннего сгорания описанного выше типа, который обеспечит возможность безопасной и надежной эксплуатации при предельно малых расходах на сборку и сервисные работы.

В соответствии с изобретением эта задача решается с помощью двигателя внутреннего сгорания с признаками пункта 1 формулы изобретения. Соответствующий изобретению двигатель внутреннего сгорания содержит гидравлический механизм регулировки клапанного зазора для выпускного клапана, который встроен в соединительный механизм и подключен к уже присутствующему контуру циркуляции масла. Гидравлический узел управления клапаном питается маслом через механизм регулировки клапанного зазора и через масляный канал. Для регулировки зазора выпускного клапана масляный канал может запираться с помощью запирающего устройства, так что при регулировке зазора клапана гидравлическое устройство дополнительного управления клапаном не снабжается маслом и выпускной клапан находится в определенном положении. Для регулировки зазора выпускного клапана масляный канал может запираться с помощью запирающего устройства, так что при регулировке зазора клапана гидравлическое устройство дополнительного управления клапаном не снабжается маслом и выпускной клапан находится в определенном положении. Таким образом, соответствующий изобретению двигатель внутреннего сгорания содержит как благоприятный для действия усилия торможения двигателем узел управления клапаном, так и регулирующий механизм, который автоматически осуществляет регулировку клапанного зазора. Отпадает необходимость в отнимающей большое количество времени и средств, а также сопряженной с вероятными ошибками ручной регулировке через регулярные промежутки времени. Таким образом, соответствующий изобретению двигатель внутреннего сгорания обеспечивает в сравнении с прежними, снабженными устройством торможения двигателями дополнительные функции, которые делают сборку и эксплуатацию более надежной и эффективной. За счет автоматической регулировки клапанного зазора, в частности, сводится к минимуму звук стука выпускного клапана и предотвращаются повреждения клапанного механизма в результате выставленного слишком малым клапанного зазора. Далее, с помощью автоматической регулировки клапанных зазоров в процессе эксплуатации двигателя внутреннего сгорания не должно происходить шунтирования клапанных зазоров, в результате чего могут точно поддерживаться временные значения управления выпускным клапаном, за счет чего оптимизируется характеристика двигателя внутреннего сгорания по токсичности отработавших газов.

За счет того что как узел управления клапаном, так и механизм регулировки клапанных зазоров подключены к уже существующему контуру циркуляции масла, обеспечивается возможность дооснащения с минимальными затратами двигателей внутреннего сгорания без гидравлического механизма регулировки клапанных зазоров. В процессе нормальной эксплуатации со сжиганием, то есть если устройство торможения двигателем не приводится в действие водителем, масляный канал запирается с помощью запирающего устройства, в результате чего гидравлический узел управления клапаном отсоединен от гидравлического механизма регулировки клапанного зазора.

Предпочтительные варианты выполнения соответствующего изобретению двигателя внутреннего сгорания вытекают из признаков зависимых от п.1 пунктов формулы изобретения.

Предпочтительно двигатель внутреннего сгорания содержит по меньшей мере два выпускных клапана, а соединительный механизм содержит клапанную перемычку, при этом узел управления клапаном и механизм регулировки клапанных зазоров встроены в клапанную перемычку, и масляный канал выполнен в клапанной перемычке (п.2).

Усовершенствование по п.2 обеспечивает экономию места и позволяет осуществлять дооснащение двигателей внутреннего сгорания без гидравлического механизма регулировки клапанного зазора путем простой замены клапанной перемычки и встраивания в него механизма регулировки клапанного зазора.

Более предпочтительно для регулировки клапанного зазора предусмотрен первый гидравлический цилиндропоршневой узел между контропорой, взаимодействующей с узлом управления клапаном, и клапанной перемычкой (п.3).

Первый гидравлический цилиндропоршневой узел по п.3 обеспечивает возможность автоматической регулировки зазора между контропорой и клапанной перемычкой. При сборке или через регулярные промежутки времени сервисного обслуживания ручной регулировки зазора между контропорой и клапанной перемычкой не требуется.

Предпочтительно первый гидравлический цилиндропоршневой узел подсоединен к контуру циркуляции масла и содержит поршень, встроенный в клапанную перемычку (п.4).

Первый гидравлический цилиндропоршневой узел по п.4 может дооснащаться несложным образом и с экономией места.

Предпочтительно между клапанной перемычкой и контропорой, взаимодействующей с узлом управления клапаном, расположен пружинный элемент (п.5).

Пружинный элемент по п.5 препятствует перекосу клапанной перемычкой при слишком малом давлении масла механизма регулировки клапанного зазора.

Далее предпочтительно узел управления клапаном выполнен в виде второго гидравлического цилиндропоршневого узла с поршнем, причем поршень является частью запирающего устройства (п.6).

Узел управления клапаном по п.6 обеспечивает надежное запирание масляного канала между механизмом регулировки клапанного зазора и узлом управления клапаном. Поскольку поршень второго цилиндропоршневого узла при не приведенном в действие устройстве торможения двигателем находится в своем вдвинутом исходном положении, поршень может служить в качестве части запирающего устройства и в нормальном режиме работы со сжиганием запирать масляный канал. Дополнительно запирающее устройство может содержать обратный клапан, который препятствует вдвиганию выдвинутого поршня, если воздействующее на поршень, выработанное давлением масла усилие является для этого недостаточным.

Предпочтительно поршень первого гидравлического цилиндропоршневого узла выполнен интегрированным с поршнем второго гидравлического цилиндропоршневого узла (п.7).

Усовершенствование по п.7 обеспечивает чрезвычайно существенную экономию пространства, если дополнительно к узлу управления клапаном предусмотрен также первый гидравлический цилиндропоршневой узел для регулировки зазора между контропорой и клапанной перемычкой. Предпочтительно поршни первого и второго цилиндропоршневых узлов выполнены встроенными таким образом, что поршень первого цилиндропоршневого узла направляется в поршне второго цилиндропоршневого узла.

Более предпочтительно узел управления клапаном с помощью третьего гидравлического цилиндропоршневого узла подсоединен к механизму регулировки клапанных зазоров (п.8).

При усовершенствовании по п.8 узел управления клапаном подсоединен к механизму регулировки клапанных зазоров с помощью третьего цилиндропоршневого узла. Третий гидравлический цилиндропоршневой узел предпочтительно соединяет узел управления клапаном и механизм для регулировки клапанного зазора. При этом третий гидравлический цилиндропоршневой узел выполняет несколько функций. Так, с одной стороны, он служит в качестве элемента переключения между режимом торможения и нормальным режимом со сжиганием. С другой стороны, он принимает масло или регулирует масло со сливом его избытка, которое вытесняется из первого гидравлического цилиндропоршневого узла при регулировке зазора между контропорой и клапанной перемычкой. Предпочтительно в соответствии со следующим предпочтительным вариантом выполнением предусмотрено, что переднее пространство приема масла третьего гидравлического цилиндропоршневого узла имеет приемный объем, который по размеру по меньшей мере равен объему пространства находящегося под давлением масла первого гидравлического цилиндропоршневого узла.

Далее предпочтительно, что поршень второго гидравлического цилиндропоршневого узла содержит по меньшей мере одно поперечное сквозное отверстие, которое взаимодействует с окружным пазом (п.9).

Сквозное отверстие по п.9 обеспечивает возможность устранения давления масла в первом пространстве управляющего давления второго цилиндропоршневого узла, если поршень первого цилиндропоршневого узла возвращается из выдвинутого положения во вдвинутое положение и если поршень первого цилиндропоршневого узла после обратного хода поршня второго цилиндропоршневого узла находится в верхней мертвой точке и при последующем ходе клапанной перемычки упирается в контропору. Предпочтительно предусмотрены несколько распределенных по периметру поршня сквозных отверстий, которые соединены между собой с помощью окружного паза, выполненного в поршне и/или клапанной перемычке. Окружный паз увеличивает сливное поперечное сечение и обеспечивает возможность выполнения точной кромки для управления.

Предпочтительно механизм регулировки клапанных зазоров выполнен в виде четвертого цилиндропоршневого узла (п.10). Механизм регулировки клапанного зазора по п.10 хорошо зарекомендовал себя в практических условиях.

Предпочтительно третий цилиндропоршневой узел расположен на повернутой от механизма регулирования клапанных зазоров стороне первого цилиндропоршневого узла (п.11).

Расположение третьего цилиндропоршневого узла по п.11 повышает стабильность клапанной перемычки, так как третий цилиндропоршневой узел не расположен в нагруженной изгибающим при срабатывании выпускных клапанов моментом области между выпускными клапанами. Предпочтительно переднее пространство приема масла представляет собой переднее пространство приема масла третьего цилиндропоршневого узла со вторым цилиндропоршневым узлом и заднее пространство приема масла связано с первым цилиндропоршневым узлом, причем между первым цилиндропоршневым узлом и вторым цилиндропоршневым узлом расположен обратный клапан, который запирает протекание масла в направлении второго цилиндропоршневого узла. За счет выбора пригодных размеров третьего цилиндропоршневого узла могут достигаться незначительные управляющие утечки и, следовательно, незначительные значения высоты прыжка поршня третьего цилиндропоршневого узла. За счет этого обеспечивается возможность незначительной конструктивной высоты третьего цилиндропоршневого узла.

Предпочтительно поршень третьего цилиндропоршневого узла выполнен интегрированным с поршнем первого цилиндропоршневого узла (п.12).

Усовершенствование по п.12 является чрезвычайно экономичным в отношении занимаемой площади. Предпочтительно первый, второй и третий цилиндропоршневые узлы выполнены интегрированными. Поршень второго цилиндропоршневого узла направляется, например, в клапанной перемычке, причем поршень первого цилиндропоршневого узла расположен и направляется в нем или в дополнительном элементе, расположенном в клапанной перемычке. Поршень третьего цилиндропоршневого узла расположен и направляется опять же в поршне первого цилиндропоршневого узла. За счет такого гнездового расположения цилиндропоршневых узлов может достигаться незначительная конструктивная высота клапанной перемычки. За счет пригодного выбора размеров третьего цилиндропоршневого узла могут достигаться незначительные управляющие количества утечек и тем самым меньшая высота скачка поршня третьего цилиндропоршневого узла. За счет этого обеспечивается возможность достижения незначительной конструктивной высоты третьего цилиндропоршневого узла.

Дальнейшие признаки, преимущества и подробности изобретения следуют из последующего описания нескольких примеров выполнения на основании чертежей. Фигуры показывают:

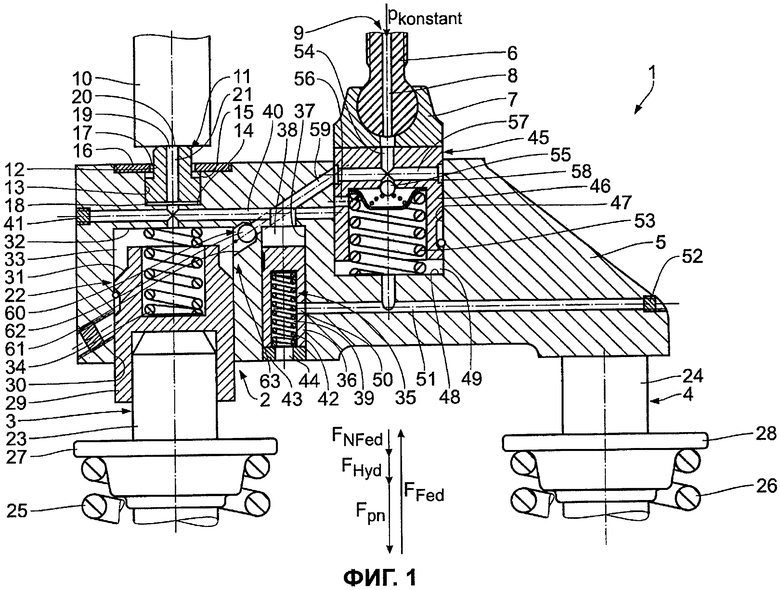

Фиг.1 показывает изображение в поперечном сечении узла управления клапаном и механизма регулировки клапанного зазора в соответствии с первым примером выполнения,

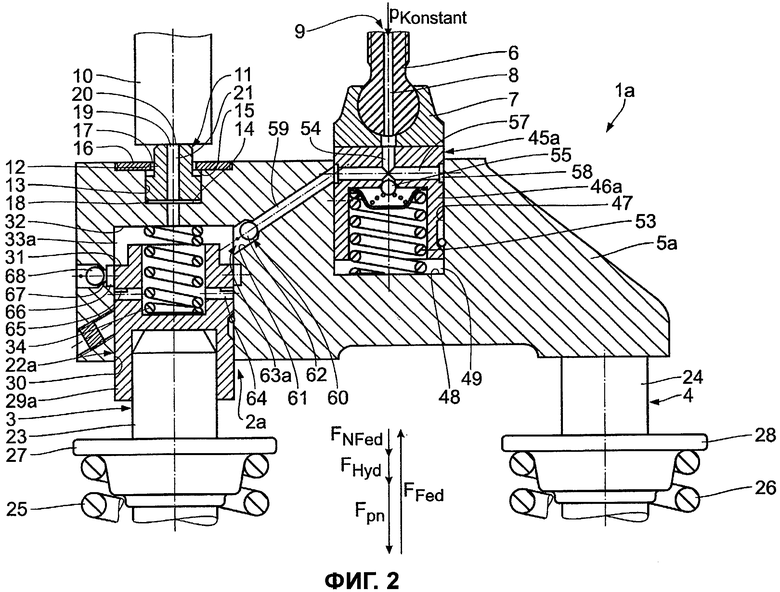

Фиг.2 показывает изображение в поперечном сечении узла управления клапаном и механизма регулировки клапанного зазора в соответствии со вторым примером выполнения,

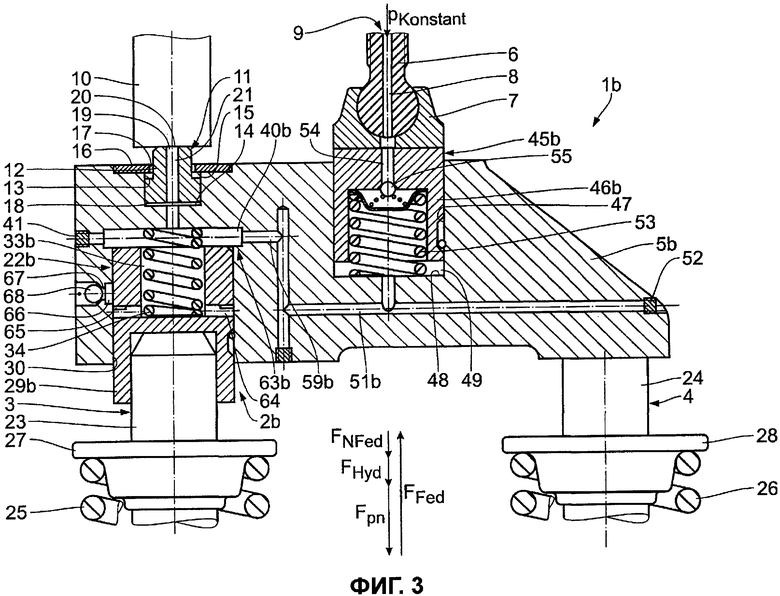

Фиг.3 показывает изображение в поперечном сечении узла управления клапаном и механизм регулировки клапанного зазора в соответствии с третьим примером выполнения,

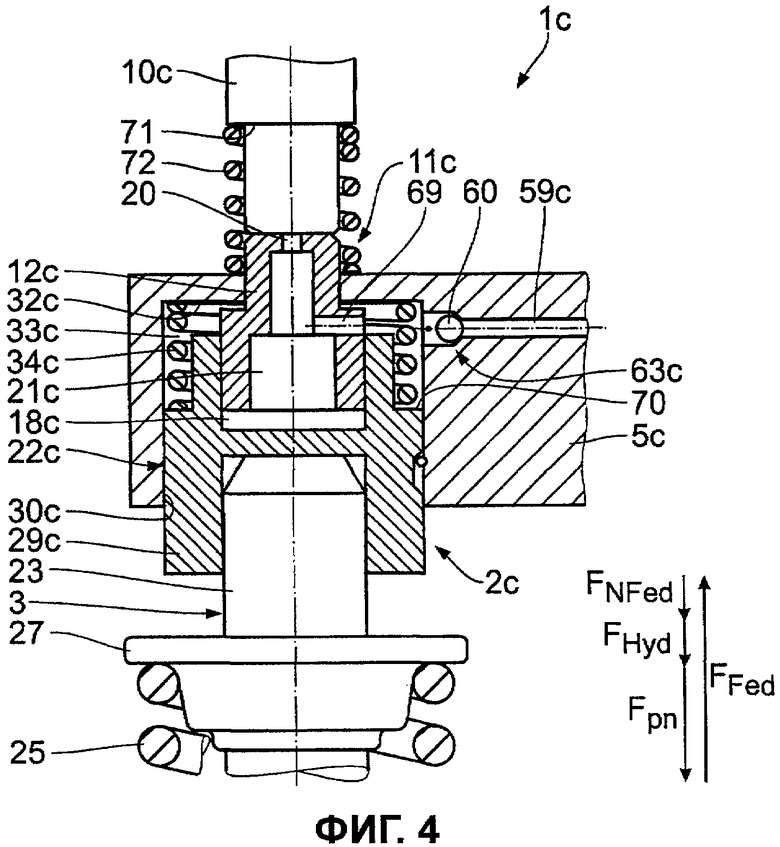

Фиг.4 показывает изображение в поперечном сечении узла управления клапаном в соответствии с четвертым примером выполнения.

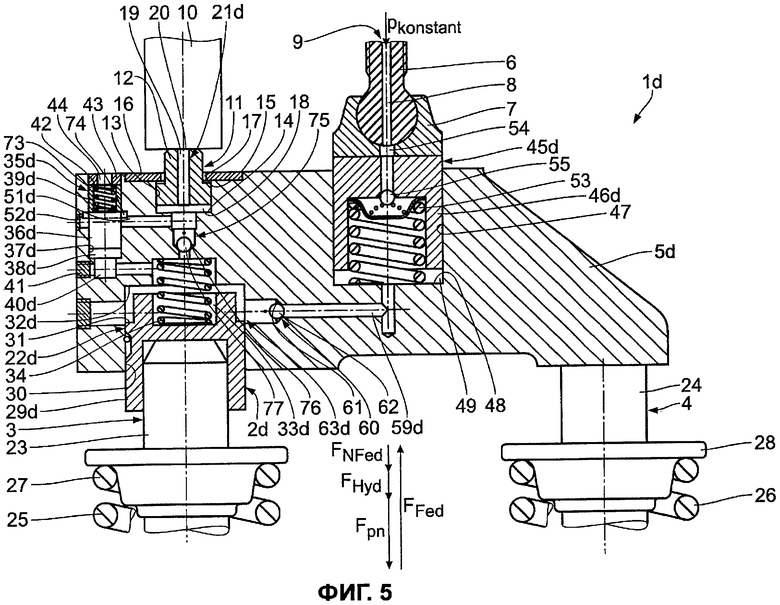

Фиг.5 показывает изображение в поперечном сечении узла управления клапаном и механизма регулировки клапанного зазора в соответствии с пятым примером выполнения.

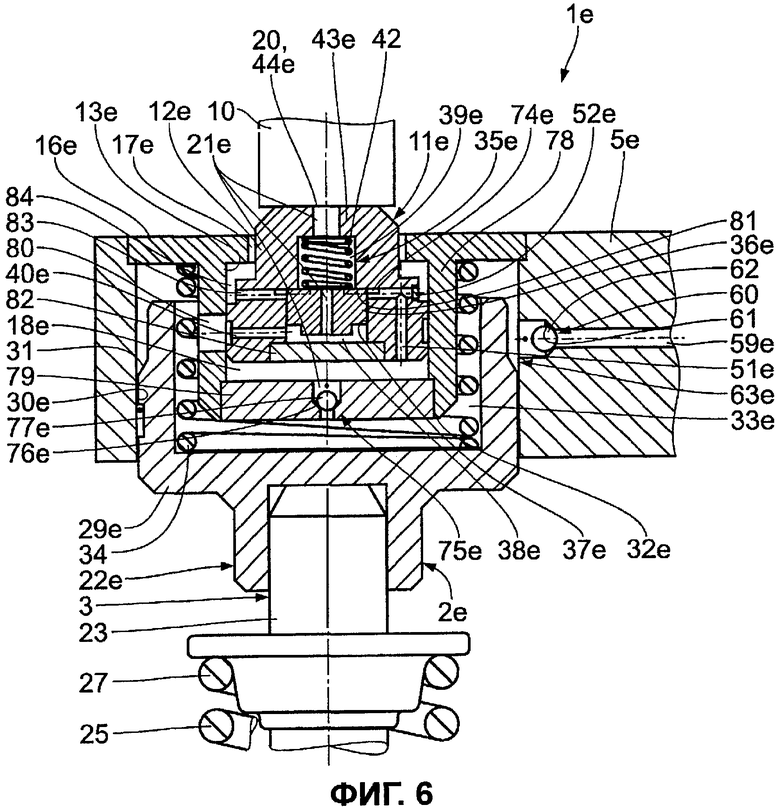

Фиг.6 показывает изображение в поперечном сечении узла управления клапаном в соответствии с шестым примером выполнения, и

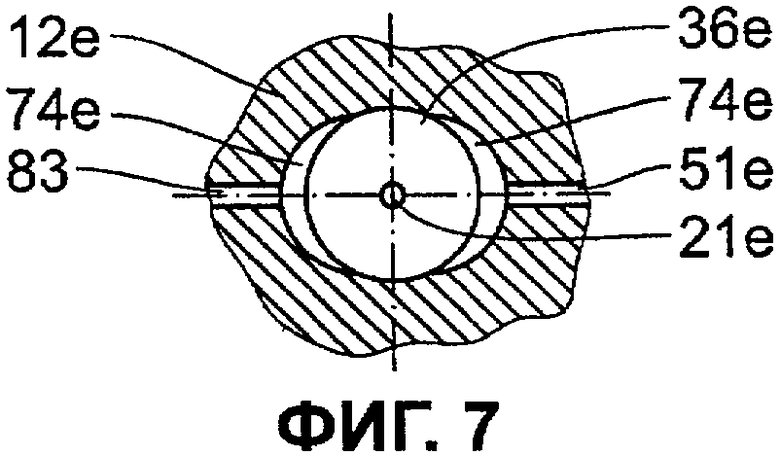

Фиг.7 показывает изображение в частичном сечении узла управления клапаном в соответствии с фиг.6.

Далее на основании фиг.1 описывается первый пример выполнения изобретения. Двигатель 1 внутреннего сгорания с устройством 2 торможения двигателем содержит несколько не изображенных на фиг.1 цилиндров, каждый из которых ограничивает одну камеру сгорания. К каждой из этих камер сгорания с помощью по меньшей мере одного впускного клапана может подводиться воздух или топливовоздушная смесь. В соответствии с этим каждая камера сгорания содержит два выпускных клапана 3 и 4, с помощью которых отработавший газ может отводиться в канал отработавшего газа. Выпускные клапаны 3 и 4 могут механически управляться и приводиться в действие с помощью общей клапанной перемычки 5. Клапанная перемычка 5 является частью соединительного механизма, который соединяет выпускные клапаны 3 и 4 с не изображенным на фиг.1 кулачковым валом двигателя 1 внутреннего сгорания. Соединительный механизм содержит, кроме того, также не изображенное на фиг.1 коромысло, укрепленное с возможностью качания. Коромысло воздействует через частично изображенный контактный палец 6 на клапанную перемычку 5. С этой целью контактный палец 6 снабжен на своем свободном конце шарнирносочлененным с помощью шарикового шарнира опорным сферическим гнездом 7.

Внутри контактного пальца 6 и сферического гнезда 7 проходит предусмотренный как для смазки, так и для гидравлического управления маслоподводящий канал 8 контура 9 циркуляции масла двигателя 1 внутреннего сгорания. Направляемое в этом маслоподводящем канале 8 масло находится в процессе эксплуатации под приблизительно одинаковым давлением Pkonstant. Зависимостью давления Pkonstant масла от температуры масла, числа оборотов и нагрузки при соответствующем изобретению двигателе 1 внутреннего сгорания можно пренебречь.

Для регулировки зазора между контропорой 10 и клапанной перемычкой 5 предусмотрен первый гидравлический цилиндропоршневой узел 11. Первый цилиндропоршневой узел 11 содержит выполненный в продольном сечении с Т-образной формой первый поршень 12, который направляется в выполненном в клапанной перемычке 5 и действующем в качестве цилиндра первом отверстии 13 цилиндра. Первый поршень 12 направляется с возможностью осевого перемещения между действующей в качестве упора передней ограничительной поверхностью 14 и действующей в качестве упора задней ограничительной поверхностью 15. Задняя ограничительная поверхность 15 образуется, например, с помощью ввинченной в клапанную перемычку 5 резьбовой шайбы 16, которая содержит сквозное отверстие 17 для первого поршня 12. В изображенном на фиг.1 положении первого поршня 12 между ним и передней ограничительной поверхностью 14 образована напорная полость 18 масла. Первый поршень 12 содержит центральное сквозное отверстие 19, которое образует на обращенной к контропоре 10 стороне перепускное отверстие 20. Сквозное отверстие 19 является частью первого масляного канала 21, который соединяет напорную полость 18 масла с перепускным отверстием 20.

Устройство 2 торможения двигателем двигателя 1 внутреннего сгорания является устройством типа EVB. Наряду с не изображенным более подробно на фиг.1 сужающим устройством в канале отработавших газов, а также не изображенным более подробно центральным узлом управления и регулировки оно содержит также для каждого цилиндра гидравлический узел 22 управления клапаном, который выполнен в качестве второго гидравлического цилиндропоршневого узла. Узел 22 управления клапаном в режиме торможения двигателем взаимодействует только с выпускным клапаном 3. Выпускной клапан 4, напротив, не снабжен соответствующим узлом 22 управления клапаном. Выпускные клапаны 3 и 4 установлены с возможностью осевого перемещения с помощью стержня 23 или 24 в головке цилиндра и с помощью замыкающей пружины 25 или 26 с определенным усилием предварительного натяжения нагружаются в направлении запирания. Замыкающие пружины 25 или 26 натянуты между головкой цилиндра и тарелками 27 или 28 пружины клапана. Усилие замыкания замыкающей пружины 25 обозначено ссылочным обозначением FFed.

Узел 22 управления клапаном содержит действующий в качестве золотника второй поршень 29, который направляется с возможностью осевого перемещения в выполненном в клапанной перемычке 5 и действующем в качестве цилиндра втором отверстии 30 цилиндра. Второй поршень называется в последующем золотником 29. Золотник 29 опирается о верхний конец стержня 23 выпускного клапана 3. На обращенной от выпускного клапана 3 стороне золотник 29 сужается и образует наклонно проходящую тороидальную поверхность 31. В изображенном на фиг.1 положении золотника 29 между ограничительной поверхностью 32 узла 22 управления клапаном и золотником 29 образовано пространство 33 управляющего давления. В пространстве 33 управляющего давления расположена регулирующая пружина 34, которая прилегает к ограничительной поверхности 32 и золотнику 29 и прижимает золотник 29 к стержню 23. Сила натяжения регулирующей пружины 34 действует тем самым против усилия FFed замыкания замыкающей пружины 25 и в последующем оснащена ссылочным обозначением FNFed.

На ограничительной поверхности 32 первый масляный канал 21 впадает в пространство 33 управляющего давления, так что масло может вытекать из пространства 33 управляющего давления через перепускное отверстие 20, если перепускное отверстие деблокируется контропорой 10 в течение части периода цикла торможения. На фиг.1 изображена эксплуатационная ситуация, в которой контропора 10 запирает перепускное отверстие 20 и, таким образом, пространство 33 управляющего давления.

Узел 22 управления клапаном гидравлически подключен к третьему гидравлическому цилиндропоршневому узлу 35. Третий цилиндропоршневой узел 35 содержит имеющий в продольном поперечном сечении U-образную форму третий поршень 36, который направляется с возможностью осевого перемещения в выполненном в клапанной перемычке 5 и действующем в качестве цилиндра третьем отверстии 37 цилиндра. Третий поршень 36 подразделяет третье отверстие 37 цилиндра на переднее пространство 38 приема масла и заднее пространство 39 приема масла. Переднее пространство 38 приема масла соединено через второй масляный канал 40 с пространством 33 управляющего давления. Второй масляный канал 40 образован проходящим внутри клапанной перемычки 5 поперечным отверстием, которое пронизывает первый масляный канал 21. Поперечное отверстие оснащено запирающим устройством 41. В заднем пространстве 39 приема масла расположена возвратная пружина 42, которая прилегает к третьему поршню 36 и упорному элементу 43. Упорный элемент 43 содержит отверстие 44 выхода масла для отвода масла из заднего пространства 39 приема масла.

Третий цилиндропоршневой узел 35 является переключательным элементом, положения поршня которого являются различными в зависимости от того, задает ли пользователь для двигателя 1 внутреннего сгорания нормальный режим со сжиганием или режим торможения двигателем. Переднее пространство 38 приема масла служит для приема масла, находящегося в напорной полости 18 масла, если это масло вытесняется при движении вперед первого поршня 12. Поэтому максимальный объем приема переднего пространства 38 приема масла имеет по меньшей мере тот же размер, что и приемный объем напорной полости 18 масла.

Третий цилиндропоршневой узел 35 подключен к гидравлическому механизму 45 регулировки клапанного зазора, который выполнен в качестве четвертого цилиндропоршневого узла. Гидравлический механизм 45 регулировки клапанного зазора автоматически регулирует зазор выпускных клапанов 3 и 4 и в последующем называется четвертым цилиндропоршневым 45 узлом. Четвертый цилиндропоршневой 45 узел содержит имеющий в продольном поперечном сечении U-образную форму четвертый поршень 46, который направляется с возможностью осевого перемещения в выполненном в клапанной перемычке 5 и действующем в качестве цилиндра четвертом отверстии 47 цилиндра. В изображенном на фиг.1 положении четвертого цилиндра 46 между ним и ограничительной поверхностью 48 выполнено пространство 49 приема масла. Пространство 49 приема масла гидравлически соединено с задним пространством 39 приема масла. С этой целью третий поршень 36 содержит в боковой стенке перепускное отверстие 50, которое при определенном положении третьего поршня 36, а именно точно в изображенном на фиг.1 положении соединяет заднее пространство 39 приема масла через третий масляный канал 51 с пространством 49 приема масла. Третий масляный канал 51 образован выполненным в клапанной перемычке 5 поперечным отверстием и продольным отверстием. Поперечное отверстие впадает в третье отверстие 37 цилиндра и уплотняется с помощью запирающего устройства 52. Продольное отверстие проходит, исходя от ограничительной поверхности 48, вплоть до поперечного отверстия. В пространстве 49 приема масла расположена регулирующая пружина 53, которая прилегает к ограничительной поверхности 48 и четвертому поршню 46.

Четвертый цилиндропоршневой 45 узел подключен к контуру 9 циркуляции масла. С этой целью четвертый поршень 46, который находится в постоянном контакте опорным сферическим гнездом 7 контактного пальца 6 вследствие действия усилия регулирующей пружины 53, содержит в своем основании поршня центральный канал 54 подвода масла, который сообщается с каналом 8 подвода масла контактного пальца 6. На обращенном к пространству 49 приема масла конце канала 54 подвода масла предусмотрен обратный клапан 55 ( = клапан блокировки обратного оттока), шарик которого при показанном примере выполнения вдавливается в место сферической посадки с помощью дополнительной пружины обратного клапана. Одна боковая стенка четвертого поршня 46 содержит перепускное отверстие 56, которое при определенном положении четвертого поршня 46 соединяет пространство 49 приема масла со вторым масляным каналом 40.

В области между опорным сферическим гнездом 7 и обратным клапаном 55 в четвертом поршне 46 выполнено сквозное отверстие 57, проходящее поперечно каналу 54 подвода масла. Сквозное отверстие 57 пронизывает канал 54 подвода масла. Выполненный в четвертом поршне 46 окружный паз 58 соединяет концы сквозного отверстия 57. В определенном положении четвертого поршня 46, а именно в изображенном на фиг.1 положении, сквозное отверстие 57 через четвертый масляный канал 59 соединено с пространством 33 управляющего давления. Четвертый масляный канал 59 проходит под наклоном внутри клапанной перемычки 5 и не пронизывает второй масляный канал 40. На обращенной к пространству 33 управляющего давления стороне четвертого масляного канала 59 расположен обратный клапан 60 с шариком 62, который может приниматься посадочным местом 61. Золотник 29 и обратный клапан 60 являются частью запирающего устройства 63. С помощью запирающего устройства 63 может запираться четвертый масляный канал 59, в результате чего с помощью четвертого цилиндропоршневого узла может регулироваться клапанный зазор выпускных клапанов 3 и 4.

В последующем более подробно описываются принципы действия, обозначенные как управление поршнями устройства 2 торможения двигателем, а также принцип действия механизма 45 регулировки клапанного зазора.

Сначала поясняется режим торможения двигателем. При приведении в действие устройства 2 торможения двигателем сужающее устройство в канале отработавших газов переводится в дросселирующее положение, в результате чего возникает подпор отработавших газов в канале отработавших газов между отверстием выпускного клапана цилиндра и сужающим устройством. Это давление подпора в канале отработавших газов с ударной волной открывающегося выпускного клапана соседнего цилиндра обуславливает промежуточное открывание выпускного клапана 3, которое возникает во время такта сжатия и такта расширения каждого четвертого тактового цикла двигателя 1 внутреннего сгорания. Вследствие действующих в камере сгорания цилиндра и в канале отработавших газов условий давления возникает пневматическая сила Fpn, которая противодействует силе FFed замыкания замыкающей пружины 25 и обуславливает промежуточное открывание выпускного клапана 3. Усилие FNFed регулирующей пружины 34 подталкивает золотник 29 к выпускному клапану 3 и поддерживает промежуточное открытие выпускного клапана 3.

Во время такта впуска коромысло выпускных клапанов 3 и 4 находится на основной окружности кулачка кулачкового вала. За счет этого четвертый поршень 46 находится в своей верхней мертвой точке. Перепускное отверстие 56 закрыто. Сквозное отверстие 57 соединено с четвертым масляным каналом 59. Эта эксплуатационная ситуация изображена на фиг.1.

Если сумма пневматической силы Fpn и силы FNFed пружины больше, чем сила FFed замыкания замыкающей пружины 25, происходит промежуточное открывание выпускного клапана 3. При промежуточном открывании выпускного клапана 3 золотник 29 под воздействием силы FNFed регулирующей пружины 34 следует движению открывания выпускного клапана 3, в результате чего одновременно увеличивается объем пространства 33 управляющего давления. Сужение золотника 29 служит для того, чтобы через четвертый масляный канал 59 предоставить в распоряжение золотника 29 масло, необходимое для осуществления движения. За счет движения золотника 29, который является частью запирающего устройства 63, он деблокирует четвертый масляный канал 59. Теперь четвертый масляный канал 59 не закрывается на более продолжительное время. Вследствие разрежения, возникающего в пространстве 33 управляющего давления, масло протекает через каналы 8, 54 подвода масла, сквозное отверстие 57 и четвертый масляный канал 59 в пространство 33 управляющего давления, в результате чего гидравлическая сила FHyd воздействует на золотник 29 и поддерживает регулирующую пружину 34. Поскольку вследствие наличия обратного клапана 60 масло не может протекать из пространства 33 управляющего давления назад в четвертый масляный канал 59 и перепускные отверстия 20 и 56 закрыты, золотник 29 удерживается в позиции против действия силы FFed замыкания замыкающей пружины 25 и тем самым также механически соединенный с золотником 29 выпускной клапан 3 удерживается в промежуточном открытом положении. Таким образом, золотник 29 гидравлически блокирован в клапанной перемычке 5. Выпускной клапан 3 остается в результате этого во время второго такта ( = такт сжатия) и следующего третьего такта ( = такт расширения) в промежуточном открытом положении, в результате чего регулируется желаемый эффект торможения двигателем.

В конце третьего такта коромысло вновь нагружает клапанную перемычку 5 вследствие управления со стороны кулачкового вала, чтобы перевести выпускные клапаны 3 и 4 в предусмотренное на время длительности четвертого такта полностью открытое положение. Под воздействием нагрузки, оказываемой коромыслом, клапанная перемычка 5 перемещается в направлении от контропоры 10, в результате чего устраняется контакт между контропорой 10 и первым поршнем 12 и открывается перепускное отверстие 20. После открывания перепускного отверстия 20 четвертый поршень 46 отжимается вниз в направлении своей нижней мертвой точки, за счет чего открывается перепускное отверстие 56. Давление Pkonstant слишком мало, чтобы удерживать золотник 29 в своем положении. Находящееся в пространстве 33 управляющего давления масло может протекать через первый масляный канал 21 через перепускное отверстие 20 в область головки цилиндра. Тем самым устраняется гидравлическая блокировка золотника 29. Отток масла из пространства 33 управляющего давления поддерживается также за счет того, что золотник 29 под воздействием силы FFed замыкания замыкающей пружины 25 отжимается назад в свою верхнюю мертвую точку. При обратном движении золотника 29 первый поршень 12 вследствие выходящего из перепускного отверстия 20 масла отжимается в свою верхнюю мертвую точку. В соответствии с этим масло при обратном движении золотника 29 прижимает шарик 62 к месту 61 сферической посадки, в результате чего обратный клапан 60 запирает четвертый масляный канал 59.

При обратном ходе коромысла после повторного установления контакта между контропорой 10 и первым поршнем 12 последний вытесняется назад в направлении своей нижней мертвой точки до тех пор, пока клапанная перемычка 5 не окажется в своей верхней мертвой точке. Находящееся в напорной полости 18 масло в результате установления контакта с контропорой 10 не может оттекать в течение более длительного времени через перепускное отверстие 20 и протекает через второй масляный канал 40 в переднее пространство 38 приема масла, в результате чего возникающее давление масла оттесняет третий поршень 36 назад в свою нижнюю мертвую точку и происходит открывание перепускного отверстия 50. Так как четвертый поршень 46 находится в своей нижней мертвой точке, масло, находящееся в переднем пространстве 38 приема масла, может протекать через перепускное отверстие 56, пространство 49 приема масла, третий масляный канал 51, перепускное отверстие 50, заднее пространство 39 приема масла и отверстие 44 выхода масла. Приемный объем переднего пространства 38 приема масла должен быть достаточным по величине для приема масла, вытекающего из напорной полости 18 масла, чтобы не создавался затор масла, вытекающего из напорной полости 18 масла, и не происходило нежелательное движение золотника 29. Приемный объем переднего пространства 38 приема масла не должен, однако, превышать максимальный приемный объем, чтобы третий поршень 36 надежно переводился в свою нижнюю мертвую точку. В ином случае при последующем движении золотника 29 для промежуточного открывания выпускного клапана 3 пространство 33 управляющего давления является упругим вследствие еще возможного остаточного хода третьего поршня 36 и не способно удерживать выпускной клапан 3 в промежуточном открытом положении. В конце четвертого такта ( = такт выпуска) первый поршень 12 вновь прилегает к контропоре 10 и коромысло вновь достигает основной окружности кулачка. Четвертый поршень 46 возвращается назад в свою верхнюю мертвую точку, причем происходит запирание перепускного отверстия 56. Может начинаться новый цикл торможения.

За счет того что первый поршень 12 может работать с гидравлическим слежением, происходит автоматическая регулировка упорного зазора между контропорой 10 и клапанной перемычкой 5. Это предпочтительно по той причине, что вследствие обусловленного четвертым цилиндропоршневым узлом 45 регулировки клапанного зазора точное положение клапанной перемычки 5 точно не определено. Вследствие автоматического сопровождения первого поршня 12 его положение согласуется с соответствующим актуальным положением клапанной перемычки 5, в результате чего не остается зазора между контропорой 10 и первым поршнем 12 и перепускное отверстие 20 надежно закрыто.

Четвертый поршень 46, который первично предназначен для регулировки клапанного зазора, выполняет в случае двигателя 1 внутреннего сгорания дальнейшие функции. Он является, в частности, управляющим элементом для цикла торможения двигателем (EVB) и пропускным элементом для снабжения узла 22 управления клапаном маслом контура 9 циркуляции масла.

Далее, благоприятной является конфигурация отверстий, предусмотренная в клапанной перемычке 5. Она, в частности, обеспечивает возможность использования масла как для функционального движения, например, чтобы перевести выпускной клапан 3 в промежуточное открытое положение и удерживать его в этом положении, так и для гидравлического управления различными механически перемещаемыми компонентами. Так, например, предпочтительно, если продольные оси стержня 23, золотника 29, пространства 33 управляющего давления, первого поршня 12 и напорной полости 18 находились на одной прямой относительно друг друга.

В последующем поясняется нормальный режим работы двигателя со сжиганием. При нормальном режиме работы двигателя со сжиганием сужающий элемент в канале отработавших газов остается в открытом положении. Во время такта всасывания коромысло выпускных клапанов 3 и 4 находится на основной окружности кулачка. За счет этого четвертый поршень 46 находится в своей верхней мертвой точке, в результате чего перепускное отверстие 56 закрыто. Во время тактов с первого по третий выпускной клапан 3 под воздействие усилия FFed замыкания замыкающей пружины 25 остается в своем закрытом положении, за счет чего золотник 29 находится в своей верхней мертвой точке. Тем самым четвертый масляный канал 59 является закрытым. Таким образом, масло контура 9 циркуляции масла может протекать через каналы 8 и 54 подвода масла в пространство 49 приема масла, в третий масляный канал 51 и четвертый масляный канал 59. За счет того что третий поршень 36 находится в своей верхней мертвой точке, в результате чего перепускное отверстие 50 закрыто, невозможен отток масла через третий масляный канал 51 из пространства 49 приема масла. Одновременно невозможно поступление масла в пространство 33 управляющего давления через сквозное отверстие 57 и четвертый масляный канал 59 и невозможно нежелательное открывание выпускного клапана 3, так как золотник 29 в качестве части запирающего устройства 63 запирает четвертый масляный канал 59. Из находящегося под постоянным давлением Pkonstant масла контура 9 циркуляции масла в пространство 49 приема масла протекает столь большое количество масла, что вследствие гидравлического и обусловленного действием регулирующей пружины 53 сопровождения четвертого поршня 46 производится регулировка актуального клапанного зазора. Это также осуществляется автоматически. При этом используются лишь весьма незначительные количества масла. По этой причине в случае обратного клапана 55 шарик удерживается в месте сферической посадки с помощью специальной пружины. Утечки из четвертого поршня 46 компенсируются подводом масла из контура 9 циркуляции масла.

За счет того что четвертый масляный канал 59 в нормальном режиме двигателя со сжиганием закрыт золотником 29, узел 22 управления клапаном отсоединен от четвертого цилиндропоршневого узла 45, за счет чего золотник 29 надежно остается в своей верхней мертвой точке. Выпускной клапан 3 и клапанная перемычка 5 находятся, таким образом, в определенном положении для регулировки клапанного зазора.

В случае двигателя 1 внутреннего сгорания во время сборки двигателя, а также в процессе последующей эксплуатации отпадает необходимость в какой-либо регулировке клапанного зазора, а также зазора упора ( = EVB-зазор) между контропорой 10 и клапанной перемычкой 5. Регулировка обоих зазоров осуществляется автоматически за счет особенно благоприятного в этом отношении выполнения устройства 2 торможения двигателя и механизма регулировки клапанных зазоров ( = четвертый цилиндропоршневой узел 45). В частности, осуществляется также автоматическая компенсация термического расширения выпускных клапанов 3 и 4. Поскольку отсутствует необходимость в шунтировании зазоров, обеспечивается возможность более точного соблюдения теоретически заданных временных моментов управления. Это благоприятно сказывается на параметрах отработавших газов. Кроме того, регулировка клапанного зазора и зазора EVB снижает шумообразование двигателя 1 внутреннего сгорания. Возникают преимущества в акустическом отношении.

В основном описанные регулировочные механизмы могут использоваться также применительно к впускным клапанам. Использующиеся в случае двигателя 1 внутреннего сгорания компоненты не являются специальными конструктивными элементами. Так, например, клапанная перемычка 5 в своей базовой форме может использоваться также в составе других двигателей внутреннего сгорания, которые не оснащены устройством торможения двигателем. В этом случае клапанная перемычка 5 только оснащается четвертым цилиндропоршневым узлом 45 с четвертым поршнем 46 без перепускного отверстия 56 и сквозного отверстия 57. Другие цилиндропоршневые узлы 11, 22 и 35 могут не использоваться.

В последующем со ссылкой на фиг.2 описывается второй пример выполнения изобретения. Конструктивно идентичные детали оснащены теми же ссылочными обозначениями, что и в случае первого примера выполнения, на описание которого тем самым дается ссылка. Конструктивно различные, однако выполняющие аналогичные функции детали получают те же ссылочные обозначения с добавленной буквой а. По сравнению с первым примером выполнения при втором примере выполнения отсутствуют третий цилиндропоршневой узел 35, второй масляный канал 40 и третий масляный канал 51, а также перепускное отверстие 56. В клапанной перемычке 5а двигателя 1а внутреннего сгорания выполнены только первый масляный канал 21 и четвертый масляный канал 59. В четвертом поршне 46а уже описанным образом выполнены канал 54 подвода масла и сквозное отверстие 57. Золотник 29а содержит на стороне, обращенной к пространству 33а управляющего давления, поперечно проходящее сквозное отверстие 64. Концы сквозного отверстия 64 на стороне периметра соединены между собой с помощью выполненного в золотнике 29а окружного паза 65. В клапанной перемычке 5а в области пространства 33а управляющего давления выполнен следующий окружный паз 66, который соединен с перепускным отверстием 67. Перепускное отверстие 67 может запираться в направлении пространства 33а управляющего давления с помощью обратного клапана 68.

Сначала поясняется режим торможения двигателем. Блокировка выпускного клапана 3 в промежуточном открытом положении, если устройство 2а торможения двигателем было приведено в действие, осуществляется уже описанным образом. При нахождении выпускного клапана 3 в промежуточном открытом положении золотник 29а запирает перепускное отверстие 67, в результате чего масло не может выходить из пространства 33а управляющего давления. Эта эксплуатационная ситуация показана на фиг.2. Если в конце третьего такта коромысло вновь нагружает клапанную перемычку 5а вследствие управления со стороны кулачкового вала, чтобы перевести выпускной клапан 3 в предусмотренное на время четвертого такта полностью открытое положение, первый поршень 12 приподнимается над контропорой 10, в результате чего деблокируется перепускное отверстие 20. Теперь находящееся в пространстве 33а управляющего давления масло может протекать через первый масляный канал 21 сквозь перепускное отверстие 20. Устраняется гидравлическая блокировка золотника 29а. Золотник 29а перемещается назад в свою верхнюю мертвую точку, причем перепускное отверстие 67 деблокирует сквозное отверстие 64. Одновременно первый поршень 12 перемещается в свою верхнюю мертвую точку. При обратном ходе коромысла после нового установления контакта между контропорой 10 и первым поршнем 12 последний отжимается назад в направлении своей нижней мертвой точки. Вытесненное в напорной полости 18 масло может отводиться через первый масляный канал 21, пространство 33а управляющего давления, сквозное отверстие 64 и перепускное отверстие 67. Окружные пазы 65 и 66 увеличивают поперечное сечение оттока для вытекающего масла и содействуют точному управлению перепуском масла в зависимости от хода золотника 29а. В конце четвертого такта контропора 10 вновь прилегает к первому поршню 12 и коромысло вновь достигает основной окружности кулачка. Зазор EVB отрегулирован и может начинаться новый цикл торможения.

В нормальном режиме работы двигателя со сжиганием золотник 29а находится в своей верхней мертвой точке, так что четвертый масляный канал 59 закрыт.Тем самым золотник 29а аналогично первому примеру выполнения образует часть запирающего устройства 63а. Выпускной клапан 3 и клапанная перемычка 5а находятся, таким образом, в определенном положении для регулировки клапанного зазора. Регулировка клапанного зазора с помощью четвертого поршня 46а осуществляется уже описанным образом, причем движение подъема четвертого поршня 46а необходимо исключительно для регулировки клапанного зазора. Так как при регулировке клапанного зазора необходимы лишь незначительные движения подъема, сквозное отверстие 57 постоянно соединено с четвертым масляным каналом 59. Применительно к следующему принципу действия узла 22а управления клапаном и механизма регулировки клапанных зазоров ( = четвертый цилиндропоршневой узел 45а) дается ссылка на первый пример выполнения. Принцип действия второго примера выполнения получил название краевого управления.

Ниже со ссылкой на фиг.3 описывается третий пример выполнения изобретения. Конструктивно идентичные детали оснащены теми же ссылочными обозначениями, что и в случае предшествующих примеров выполнения, на описание которых тем самым указывается. Конструктивно отличные друг от друга, однако одинаковые в функциональном отношении части оснащены теми же ссылочными обозначениями с добавлением буквы b. По сравнению с первым примером выполнения при третьем примере выполнения не используются третий цилиндропоршневой узел 35, перепускное отверстие 56, сквозное отверстие 57 и обратный клапан 60. Четвертый масляный канал 59b соединяет третий масляный канал 51b со вторым масляным каналом 40b. Второй масляный канал 40b соединен на протяжении всей ширины золотника 29b с пространством 33b управляющего давления и образует в области верхней мертвой точки золотника 29b прямоугольный окружный паз. Золотник 29b в соответствии со вторым примером выполнения оснащен сквозным отверстием 64 и окружным пазом 65. Далее, клапанная перемычка 5b в соответствии со вторым примером выполнения содержит окружный паз 66, а также перепускное отверстие 67 с обратным клапаном 68. В соответствии с предшествующими примерами выполнения в четвертом масляном канале 59b может быть расположен не изображенный на фиг.3 обратный клапан 60.

Сначала поясняется режим торможения двигателем. При промежуточном открывании выпускного клапана 3 за счет движения золотника 29b в пространстве 33b управляющего давления вырабатывается разрежение, посредством которого масло всасывается из пространства 49 приема масла четвертого цилиндропоршневого узла 45b через третий масляный канал 51b, четвертый масляный канал 59b и окружный паз второго масляного канала 40b. Масло, вытекающее из пространства 49 приема масла, протекает через каналы 8, 54 приема масла и обратный клапан 55. При нахождении в промежуточном открытом положении золотник 29b запирает перепускное отверстие 67. Эта эксплуатационная ситуация показана на фиг.3. За счет того что масло более не может вытекать из пространства 33b управляющего давления, выпускной клапан 3 блокируется в промежуточном открытом положении. Если в конце третьего такта коромысло вновь нагружает клапанную перемычку 5b вследствие управления со стороны кулачкового вала, чтобы перевести выпускной клапан 3 в предусмотренное на время действия четвертого такта полностью открытое положение, контропора 10 поднимает над первым поршнем 12, в результате чего деблокируется перепускное отверстие 20. Теперь масло, находящееся в пространстве 33b управляющего давления, может вытекать через первый масляный канал 21 сквозь перепускное отверстие 20, за счет чего устраняется блокировка золотника 29b. Золотник 29b перемещается назад в свою верхнюю мертвую точку. В этом положении сквозное отверстие 64 деблокируется перепускным отверстием 67, а четвертый масляный канал 59b запирается золотником 29b. Золотник 29b образует тем самым запирающее устройство 63b. Одновременно первый поршень 12 перемещается в свою верхнюю мертвую точку.

При обратном ходе коромысла после нового установления контакта между контропорой 10 и первым поршнем 12 перепускное отверстие 20 запирается и первый поршень 12 оттесняется назад в направлении своей нижней мертвой точки до тех пор, пока клапанная перемычка 5b не окажется в своей верхней мертвой точке. Масло, вытесненное из напорной полости 18, перепускается через первый масляный канал 21, пространство 33b управляющего давления, сквозное отверстие 64 и перепускное отверстие 67 в соответствии со вторым примером выполнения. В конце четвертого такта контропора 10 вновь прилегает к первому поршню 12 и коромысло вновь достигает основной окружности кулачка. Зазор EVB отрегулирован и может начинаться новый цикл торможения.

В нормальном режиме работы двигателя со сжиганием золотник 29b находится в своей верхней мертвой точке, так что золотник 29b действует в качестве запирающего элемента 63b для четвертого масляного канала 59b. Масло, выработанное на основании движения хода коромысла в пространстве 49 приема масла, не может вывести золотник 29b из своей верхней мертвой точки и, таким образом, не может открыть четвертый масляный канал 59b. Таким образом, выпускной клапан 3 и клапанная перемычка 5b для регулировки клапанного зазора находятся в определенном положении. Регулировка клапанного зазора осуществляется уже описанным образом, причем движение хода четвертого поршня 46b необходимо исключительно для регулировки клапанного зазора. Четвертый поршень 46b и запирающее устройство 63b при этом примере выполнения являются более упрощенными по сравнению с предшествующими примерами выполнения. Применительно к следующему принципу действия узла 22b управления клапаном и механизма регулировки клапанных зазоров ( = четвертый цилиндропоршневой узел 45b) дается ссылка на предшествующие примеры выполнения. Принцип действия этого примера выполнения называется также краевым управлением.

Ниже со ссылкой на фиг.4 описывается четвертый пример выполнения изобретения. Конструктивно идентичные детали оснащены теми же ссылочными обозначениями, что и при предшествующих примерах выполнения, на описание которых тем самым указывается. Конструктивно различные, однако выполняющие одинаковые функции детали оснащены теми же ссылочными обозначениями с добавленной буквой с. Существенное отличие от предшествующих примеров выполнения заключается в том, что первый цилиндропоршневой узел 11с выполнен интегрированным со вторым цилиндропоршневым узлом ( = узел 22с управления клапаном). Первый поршень 12с направляется с возможностью осевого движения в действующем в качестве цилиндра золотнике 29с.Напорная полость 18с масла ограничена первым поршнем 12с и золотником 29с. Первый масляный канал 21с выполнен со ступенчатой формой в первом поршне 12с и соединяет напорное пространство 18с масла с перепускным отверстием 20. Первый масляный канал 21с с помощью сквозного отверстия 69, поперечно проходящего в первом поршне 12с, соединен с пространством 33с управляющего давления. На обращенной к пространству 33с управляющего давления стороне золотник 29с содержит кольцевой упор 70. Регулирующая пружина 34с прилегает к кольцевому упору 70 и ограничительной поверхности 32с и окружает первый поршень 12с. Четвертый масляный канал 59с впадает в пространство 33с управляющего давления. Золотник 29с и обратный клапан 60 образуют запирающее устройство 63с. Интегрированное выполнение первого и второго цилиндропоршневого узла 11с и 22с обеспечивает чрезвычайно большую экономию места. За счет этого может быть уменьшена конструктивная высота клапанной перемычки 5с.

Контропора 10с выполнена ступенчатой и содержит кольцевой упор 71. Между кольцевым упором 71 и клапанной перемычкой 5с расположен пружинный элемент 72, выполненный в качестве винтовой пружины. Пружинный элемент 72 препятствует перекосу клапанной перемычки 5с. В частности, если давление масла в не изображенном на фиг.4 пространстве 49 приема масла слишком мало, пружинный элемент 72 может использоваться также в предшествующих примерах выполнения, если это является предпочтительным.

В соответствии с этим интегрированное выполнение первого и второго цилиндропоршневого узла 11с и 22с может любым образом комбинироваться с описанными в предшествующих примерах выполнения элементами краевого управления и поршневого управления.

Сначала поясняется режим торможения двигателем. При промежуточном открывании выпускного клапана 3 масло протекает через четвертый масляный канал 59с в пространство 33с управляющего давления. Обратный клапан 60 препятствует обратному течению масла, так что выпускной клапан 3 блокируется в промежуточном открытом положении. Если в конце третьего такта коромысло вновь нагружается вследствие управления со стороны кулачкового вала, чтобы удерживать выпускной клапан 3 в предусмотренном на время четвертого такта полностью открытом положении, то контропора 10с поднимается над первым поршнем 12с и деблокирует перепускное отверстие 20. Тем самым устраняется блокировка золотника 29с. Во время движения золотника 29с в свою верхнюю мертвую точку происходит перепускание находящегося в пространстве 33с управляющего давления масла через сквозное отверстие 69 и первый масляный канал 21с сквозь перепускное отверстие 20. Одновременно масло, находящееся в напорной полости 18с масла, перепускается сквозь перепускное отверстие 20. За счет перепускания масла из пространства 33с управляющего давления происходит также перемещение первого поршня 12с в свою верхнюю мертвую точку. При обратном ходе коромысла перепускное отверстие 20 вновь запирается с помощью контропоры 10с. Контропора 10с оттесняет первый поршень 12с и золотник 29с назад, причем вытесненное масло может протекать так же, как и при предшествующих примерах выполнения. Производится регулировка зазора EVB.

В нормальном режиме работы двигателя со сжиганием золотник 29с находится в своей верхней мертвой точке и запирает четвертый масляный канал 59с. Регулировка клапанного зазора выпускного клапана 3 может осуществляться уже описанным образом. Применительно к следующему принципу действия узла управления клапаном ( = второй цилиндропоршневой узел 22с) и не изображенного на фиг.4 механизма регулировки клапанных зазоров ( = четвертый цилиндропоршневой узел) дается ссылка на предшествующие примеры выполнения.

Ниже со ссылкой на фиг.5 описывается пятый пример выполнения изобретения. Идентичные в конструктивном отношении части сохраняют те же ссылочные обозначения, что и в случае предшествующих примеров выполнения, на описание которых тем самым дается ссылка. Конструктивно различные, однако равнозначные в функциональном отношении части получают те же ссылочные обозначения с добавлением буквы d. Отличие от первого примера выполнения заключается в том, что третий цилиндропоршневой узел 35d расположен не между выпускными клапанами 3, 4, а на обращенной от выпускного клапана 4 стороне выпускного клапана 3 в области сбоку от первого цилиндропоршневого узла 11. Третий цилиндропоршневой узел 35d, таким образом, перемещается наружу из области, нагруженной изгибающими моментами при срабатывании выпускных клапанов 3, 4. Третий поршень 36d выполнен с цилиндрической формой и в своей верхней мертвой точке прилегает к имеющей форму полого цилиндра упорной втулке 73, которая вставлена в третье отверстие 37d цилиндра. Третий масляный канал соединяет первый цилиндропоршневой узел 11 с третьим цилиндропоршневым узлом 35d. С этой целью третий масляный канал 51d, исходя от первого масляного канала 21d, проходит ниже напорного пространства 18 масла к третьему узлу 35d и там, в области вблизи упорной втулки 73, впадает в третье отверстие 37d цилиндра. В этой области третий цилиндропоршневой узел 35d содержит окружный паз 74, который соединяет третий масляный канал 51d с задним пространством 39d приема масла. В первом масляном канале 21d между третьим масляным каналом 51d и пространством 33d управляющего давления расположен обратный клапан 75, который осуществляет запирание в направлении пространства 33d управляющего давления. Обратный клапан 75 содержит образованную в первом масляном канале 21d коническую посадку 76 с принимаемым ей шариком 77. По сравнению с первым примером выполнения при пятом примере выполнения - в соответствии с третьим примером выполнения - отпадает необходимость в перепускном отверстии 56, сквозном отверстии 57 и обработанном вентиле 60. Четвертый масляный канал 59d соединяет пространство 49 приема масла непосредственно с пространством 33d управляющего давления. В четвертом масляном канале может дополнительно располагаться обратный клапан 60 в соответствии с предшествующими примерами выполнения.

Сначала поясняется режим работы торможения двигателем. При промежуточном открывании выпускного клапана 3 за счет движения управляющего поршня 29d в пространстве 33d вырабатывается разрежение, посредством которого масло всасывается из пространства 49 приема масла через четвертый масляный канал 59d. Обратный клапан 75 препятствует протеканию масла от напорного пространства 18 масла к пространству 33d управляющего давления. Масло, вытекающее из пространства 49 приема масла, протекает через каналы 8, 54 подвода масла и обратный клапан 55. В промежуточном открытом положении третий поршень 36d зажимается над вторым масляным каналом 40d в своей верхней мертвой точке. Третий поршень 36d прилегает, таким образом, к упорной втулке 73 и запирает третий масляный канал 51d и окружный паз 74. Эта эксплуатационная ситуация показана на фиг.5. За счет того что из пространства 33d управляющего давления масло не может более вытекать, выпускной клапан 3 блокируется в промежуточном открытом положении. Если в конце третьего такта коромысло вновь нагружает клапанную перемычку 5d вследствие управления со стороны кулачкового вала, чтобы перевести выпускной клапан 3 в полностью открытое положение, предусмотренное на время действия четвертого такта, первый поршень 12 поднимается с контропоры 10, в результате чего деблокируется перепускное отверстие 20. Теперь находящееся в пространстве 33d управляющего давления масло может протекать через обратный клапан 75, который допускает прохождение протока масла в направлении перепускного отверстия 20, через перепускное отверстие 20, в результате чего устраняется блокировка управляющего поршня 29d. Управляющий поршень 29d перемещается назад в свою верхнюю мертвую точку. В этом положении управляющий поршень 29d запирает четвертый масляный канал 59d. Управляющий поршень 29d образует, таким образом, узел 63d запирания. Одновременно первый поршень 12 перемещается в свою верхнюю мертвую точку и третий поршень под воздействием возвратной пружины 42 возвращается в свою нижнюю мертвую точку, так как находящееся в переднем пространстве 38d масло через второй масляный канал 40d и первый масляный канал 21d может стекать через перепускное отверстие 20.

При обратном ходе коромысла после повторного контактного замыкания между контропорой 10 и первым поршнем 12 перепускное отверстие запирается и первый поршень 12 оттесняется в свою нижнюю мертвую точку, пока клапанная перемычка 5d не окажется в своей верхней мертвой точке. Вытесненное из масляного пространства 18 масло перепускается через третий масляный канал 51d, окружный паз 74, заднее пространство 39d приема масла и отверстие 44 выхода масла. Окружный паз 74 увеличивает поперечное сечение стекания масла и служит для точного управления стоком масла. Поскольку обратный клапан 75 препятствует протеканию масла от напорного пространства 18 масла через второй масляный канал 40d к переднему пространству 38d приема масла, третий поршень 36d остается в своей нижней мертвой точке. В конце четвертого такта контропора 10 вновь прилегает к первому поршню 12 и коромысло вновь достигает основной окружности кулачка. Зазор EVB (тормозная система выпускных клапанов) компенсирован и может начинаться новый цикл торможения.

В нормальном режиме со сжиганием управляющий поршень 29D находится в своей верхней мертвой точке, в результате чего управляющий поршень 29d действует в качестве узла 63d запирания для четвертого масляного канала 59d. Давление масла, выработанное в пространстве 49 приема масла на основании движения подъема коромысла, не может вывести управляющий поршень 29d из его верхней мертвой точки и тем самым открыть четвертый масляный канал 59d. Таким образом, выпускной клапан 3 и клапанная перемычка 5d находятся в определенном положении для регулировки клапанных зазоров. Регулировка клапанных зазоров осуществляется уже описанным образом, причем движение подъема четвертого поршня 46d необходимо исключительно для регулировки клапанных зазоров. По сравнению с первым примером выполнения перепуск масла при компенсации зазора EVB (тормозная система выпускных клапанов) осуществляется непосредственно через третий цилиндропоршневой узел 35d, а не через механизм регулировки клапанных зазоров ( = четвертый цилиндропоршневой узел 45d). Кроме того, третий цилиндропоршневой узел 35d приводится в действие только избыточным давлением в управляющем пространстве 33d давления после промежуточного открывания выпускного клапана 3 и в соответствии с этим является независимым от механизма 45d регулировки зазора в клапане. За счет того что третий цилиндропоршневой узел 35d соединен исключительно с первым цилиндропоршневым узлом 11 и узлом 22d управления клапаном, третий цилиндропоршневой узел 35d может смещаться в боковом направлении наружу из нагруженной изгибающим моментом области между выпускными клапанами 3 и 4. Блокировка выпускного клапана 3 в промежуточном открытом положении функционирует также при малых скачкообразных ходах выпускного клапана 3, если разница в диаметрах между первым поршнем 12 и третьим поршнем 36d является большой, так что при процессе открывания третьего поршня 36d потеря масла через третий масляный канал 51d и второй масляный канал 40d является незначительной. Кроме того, окружный паз 74 служит для того, чтобы при запирании третьего масляного канала 50d через третий поршень 36d выходило по возможности меньше масла, так как в результате этого длина хода третьего поршня 36d может быть сведена к минимуму. В отношении дальнейшего функционирования узла 22d дополнительного управления клапаном механизма регулировки клапанного зазора ( = четвертый цилиндропоршневой узел 45d) дается ссылка на предшествующие примеры выполнения.

Ниже со ссылкой на фиг.6 и фиг.7 описывается шестой пример выполнения изобретения. Конструктивно идентичные части имеют те же ссылочные обозначения, что и при предшествующих примерах выполнения, на описание которых тем самым указывается. Конструктивно различные, однако идентичные в функциональном отношении части оснащаются теми же ссылочными обозначениями с добавленной буквой е. Существенное различие по сравнению с предшествующими примерами выполнения, в частности, первым и пятым примерами выполнения, заключается в том, что первый цилиндропоршневой узел 11е выполнен интегрированным со вторым цилиндропоршневым узлом ( = узел 22е управления клапаном) и третьим цилиндропоршневым узлом 35е. Первый поршень 12е направляется с возможностью осевого перемещения в имеющей форму полого цилиндра дополнительной части 78, которая выполнена в качестве единой детали с резьбовой шайбой 16е. Альтернативно дополнительная часть 78 может быть выполнена также в качестве единого элемента с запрессованной шайбой, которая запрессована в клапанную перемычку 5е. Первый поршень 12 направляется в дополнительной части 78, имеющей форму полого цилиндра. Имеющий в поперечном сечении Н-образную форму управляющий поршень 29е охватывает дополнительную часть 78, причем между дополнительной частью 78 и управляющим поршнем 29е расположена регулировочная пружина 34. Дополнительная часть 78 на обращенной от шайбы 16е стороне закрыта следующей ввинченной или запрессованной шайбой 79. В шайбе 79 выполнена часть первого масляного канала 21е с обратным клапаном 75е. Дополнительная часть 78 содержит проходное отверстие 80, которое является частью второго масляного канала 40е.

Третий цилиндропоршневой узел 35е встроен в первый поршень 12е. С этой целью в первом поршне 12е выполнено цилиндрическое отверстие 37е для третьего поршня 36е. Перепускное отверстие 20 одновременно образует отверстие 44е выхода масла, причем расположенная вокруг отверстия 44е выхода масла область первого поршня 12е действует в качестве упорного элемента 43е для возвратной пружины 42. В соответствии с этим цилиндрическое отверстие 37е содержит кольцевой упор 81 для третьего поршня 36е. Цилиндрическое отверстие 37е закрыто на обращенной от перепускного отверстия 20 стороне ввинченной или запрессованной запирающей шайбой 82. Часть первого канала 21е выполнена в качестве сквозного отверстия в третьем поршне 36е, в результате чего переднее пространство 38е приема масла соединено с задним пространством 39е приема масла. Второй масляный канал 40е в области запирающей шайбы выполнен в первом поршне 12е и соединяет переднее пространство 38е через сквозное отверстие 80 с пространством 33е управляющего давления. Третий масляный канал 51е выполнен с L-образной формой и соединяет напорное пространство 18е масла с задним пространством 39е приема масла. Причем третий масляный канал 51е впадает в область кольцевого упора 81, в результате чего он может запираться третьим поршнем 36е, если тот находится в своей верхней мертвой точке. Напротив третьего масляного канала 51е вблизи кольцевого упора 81 выполнено перепускное отверстие 83, которое соединяет заднее пространство 39е приема масла с кольцевым зазором 84, который выполнен между дополнительной частью 78, а также шайбой 16е и первым поршнем 12е. Третий масляный канал 51е закрывается в направлении кольцевого зазора 84 с помощью запирающего элемента 52е. Окружный паз 74е расположен в области кольцевого упора 81. Окружный паз 74е проходит исключительно вдоль частичного периметра третьего поршня 36е и, таким образом, прерывается с обеих сторон третьего масляного канала 51е и перепускного отверстия 83, так что третий масляный канал 51е и перепускное отверстие 83 не соединены между собой окружным пазом 74е, если третий поршень 36е находится в своей верхней мертвой точке. Фиг.7 показывает частичное поперечное сечение через первый поршень 12е на высоте кольцевого упора 81. Как видно из фиг.7, окружный паз 74е выполнен в форме двух полумесяцев, причем каждый соединен с третьим масляным каналом 51е и с перепускным отверстием 83. В своей верхней мертвой точке третий поршень 36е препятствует протеканию масла от третьего масляного канала 51е к перепускному отверстию 83. В соответствии с пятым примером выполнения окружный паз 74е служит для увеличения поперечного сечения стекания масла и для точного управления процессом стекания масла. Перепускное отверстие 83 может запираться, если третий поршень находится в своей верхней мертвой точке. В четвертом масляном канале 59е в соответствии с предшествующими примерами выполнения расположен обратный клапан 60. Не изображенный на фиг.6 четвертый цилиндропоршневой узел выполнен, например, в соответствии с пятым примером выполнения.

Сначала поясняется режим торможения двигателем. При промежуточном открывании выпускного клапана 3 за счет движения управляющего поршня 29е в пространстве 33е управляющего давления вырабатывается разрежение, с помощью которого масло всасывается из пространства 49 приема масла четвертого цилиндропоршневого узла 45е через четвертый масляный канал 59е. Вытекающее из пространства 49 приема масла масло протекает через каналы 8, 54 подвода масла и обратный клапан 55 уже описанным образом. Обратный клапан 75е препятствует протеканию масла от пространства 18е давления масла к пространству 33е управляющего давления масла. В промежуточном открытом положении золотник 29е отжимает третий поршень 36е через второй масляный канал 40е в свою верхнюю мертвую точку, в результате чего он запирает третий масляный канал 51е и перепускное отверстие 83. Эта эксплуатационная ситуация изображена на фиг.6. За счет того что масло более не может вытекать из пространства 33е управляющего давления, выпускной клапан 3 блокирован в промежуточном открытом положении. Если в конце третьего такта коромысло вновь нагружает клапанную перемычку 5е вследствие управления со стороны кулачкового вала, чтобы перевести выпускной клапан 3 в предусмотренное на время четвертого такта полностью открытое положение, контропора 10 поднимается с первого поршня 12е, за счет чего деблокируется перепускное отверстие 20. Теперь находящееся в пространстве 33е управляющего давления масло может через второй масляный канал 40е и первый масляный канал 21е, а также через обратный клапан 75е, третий масляный канал 51е и первый масляный канал 21е протекать через перепускное отверстие 20, так как одновременно первый поршень 12е перемещается в свою верхнюю мертвую точку и третий поршень 36е под воздействием возвратной пружины 42 перемещается в свою нижнюю мертвую точку. Тем самым устраняется блокировка золотника 29е, в результате чего он перемещается назад в свою верхнюю мертвую точку. В этом положении четвертый масляный канал 59е закрыт золотником 29е. Золотник 29е образует, таким образом, запирающий узел 63е.

При обратном ходе коромысла после повторного контактного замыкания между контропорой 10 и первым поршнем 12е перепускное отверстие 20 закрывается и первый поршень 12е оттесняется назад в направлении своей нижней мертвой точки, пока клапанная перемычка 5е не окажется в своей верхней мертвой точке. Вытесненное из пространства 18е давления масла масло перепускается через третий масляный канал 51е, перепускное отверстие 83 и кольцевой зазор 84. В конце четвертого такта контропора 10 вновь прилегает к первому поршню 12е и коромысло вновь достигает основной окружности кулачка. При этом обратный клапан 75е препятствует непреднамеренному возданию давления в пространстве 33е управляющего давления и, следовательно, движения третьего поршня 36е в направлении его верхней мертвой точки, что означало бы в итоге запирание перепускного отверстия 83. Зазор EVB отрегулирован и может начинаться новый цикл торможения.

В нормальном режиме со сжиганием золотник 29е находится в своей верхней мертвой точке, так что золотник 29е действует в качестве запирающего узла 63е для четвертого масляного канала 59е. Давление, выработанное на основании движения подъема коромысла в пространстве 49 приема масла, не может вывести золотник 29е из его верхней мертвой точки и тем самым открыть четвертый канал 59е. Таким образом, выпускной клапан 3 и клапанная перемычка 5е имеют определенное положение для регулировки клапанного зазора. Регулировка клапанного зазора осуществляется уже описанным образом. В отношении дальнейшего функционирования узла дополнительного управления клапаном ( = второй цилиндропоршневой узел 22е) и не изображенного на фиг.6 механизма регулировки клапанного зазора ( = четвертый цилиндропоршневой узел) дается ссылка на предшествующие примеры выполнения, в частности пятый пример выполнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С УСТРОЙСТВОМ ТОРМОЖЕНИЯ ДВИГАТЕЛЕМ | 2010 |

|

RU2552024C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ, ОСНАЩЕННЫЙ УСТРОЙСТВОМ МОТОРНОГО ТОРМОЗА | 2010 |

|

RU2451795C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И АВТОМОБИЛЬ С ТАКИМ ДВИГАТЕЛЕМ | 2016 |

|

RU2727950C2 |

| УСТРОЙСТВО ДЛЯ ПРИВЕДЕНИЯ В ДЕЙСТВИЕ ДВУХ НАГРУЖЕННЫХ КЛАПАННЫМ МОСТОМ ВЫПУСКНЫХ КЛАПАНОВ КЛАПАННОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2657398C2 |

| ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ ГИДРАВЛИЧЕСКОГО ПРИВОДА КЛАПАНА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2561936C1 |

| УСТРОЙСТВО ГИДРАВЛИЧЕСКОГО ПРИВОДА КЛАПАНА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2569982C1 |

| УСТРОЙСТВО ДЛЯ ДРОССЕЛИРОВАНИЯ ВПУСКА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2293863C2 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ОДНИМ ВЫПУСКНЫМ КЛАПАНОМ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С КЛАПАННЫМ РАСПРЕДЕЛЕНИЕМ | 2013 |

|

RU2636286C2 |

| ДВИГАТЕЛЬ ОЛЬШЕВСКОГО | 1992 |

|

RU2120555C1 |

| УСТРОЙСТВО ГИДРАВЛИЧЕСКОГО ПРИВОДА КЛАПАНА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2561933C1 |

Двигатель внутреннего сгорания содержит по меньшей мере один выпускной клапан для отвода отработавших газов из по меньшей мере одной камеры сгорания, а также устройство торможения двигателем с гидравлическим узлом управления клапаном, с помощью которого выпускной клапан при приведенном в действие устройстве торможения двигателем может удерживаться в промежуточном открытом положении. Далее, двигатель внутреннего сгорания содержит гидравлический механизм регулировки клапанных зазоров для выпускного клапана и масляный канал, который для подвода масла в дополнительный гидравлический узел управления клапаном выполнен между последним и механизмом регулировки клапанных зазоров и который для регулировки клапанного зазора выпускного клапана может запираться с помощью запирающего устройства. Такое выполнение обеспечит надежную и безопасную эксплуатацию. 11 з.п. ф-лы, 7 ил.

1. Двигатель внутреннего сгорания, содержащий по меньшей мере один выпускной клапан для отвода отработавших газов из по меньшей мере одной камеры сгорания,

устройство торможения двигателем с гидравлическим узлом управления клапаном,

которое встроено в соединительный механизм, соединяющий выпускной клапан с кулачковым валом,

которое для подвода масла подсоединено к контуру циркуляции масла, и

с помощью которого выпускной клапан при приведенном в действие устройстве торможения двигателем удерживается в промежуточном открытом положении,

отличающийся тем, что он содержит

гидравлический механизм регулировки клапанных зазоров для выпускного клапана,

который встроен в соединительный механизм, и

который для подвода масла подсоединен к контуру циркуляции масла, и масляный канал,

который для подачи масла в гидравлический узел управления клапаном выполнен между указанным узлом и гидравлическим механизмом регулировки клапанных зазоров, и

который для регулировки клапанного зазора выпускного клапана выполнен с возможностью запирания посредством запирающего устройства.

2. Двигатель внутреннего сгорания по п.1, отличающийся тем, что по меньшей мере одна камера сгорания содержит два выпускных клапана, а соединительный механизм содержит клапанную перемычку, при этом узел управления клапаном и механизм регулировки клапанных зазоров встроены в клапанную перемычку, и масляный канал выполнен в клапанной перемычке.

3. Двигатель внутреннего сгорания по п.2, отличающийся тем, что между контропорой, взаимодействующей с узлом управления клапаном, и клапанной перемычкой предусмотрен первый гидравлический цилиндропоршневой узел для регулировки зазора между контропорой, взаимодействующей с узлом управления клапаном, и клапанной перемычкой.

4. Двигатель внутреннего сгорания по п.3, отличающийся тем, что первый гидравлический цилиндропоршневой узел подсоединен к контуру циркуляции масла и содержит поршень, встроенный в клапанную перемычку.

5. Двигатель внутреннего сгорания по одному из пп.2-4, отличающийся тем, что между клапанной перемычкой и контропорой, взаимодействующей с узлом управления клапаном, расположен пружинный элемент.

6. Двигатель внутреннего сгорания по одному из пп.1-4, отличающийся тем, что узел управления клапаном выполнен в виде второго гидравлического цилиндропоршневого узла с поршнем, причем поршень является частью запирающего устройства.

7. Двигатель внутреннего сгорания по п.6, отличающийся тем, что поршень первого гидравлического цилиндропоршневого узла выполнен интегрированным с поршнем второго гидравлического цилиндропоршневого узла.

8. Двигатель внутреннего сгорания по одному из пп.1-4, отличающийся тем, что узел управления клапаном с помощью третьего гидравлического цилиндропоршневого узла подсоединен к механизму регулировки клапанных зазоров.

9. Двигатель внутреннего сгорания по п.6, отличающийся тем, что поршень второго гидравлического цилиндропоршневого узла содержит по меньшей мере одно поперечное сквозное отверстие, которое взаимодействует с окружным пазом.

10. Двигатель внутреннего сгорания по одному из пп.1-4, отличающийся тем, что механизм регулировки клапанных зазоров выполнен в виде четвертого цилиндропоршневого узла.

11. Двигатель внутреннего сгорания по п.8, отличающийся тем, что третий цилиндропоршневой узел расположен на повернутой от механизма регулирования клапанных зазоров стороне первого цилиндропоршневого узла.

12. Двигатель внутреннего сгорания по п.8, отличающийся тем, что поршень третьего цилиндропоршневого узла выполнен интегрированным с поршнем первого цилиндропоршневого узла.

| US 20055211206 A1, 29.09.2005 | |||

| WO 2007078309 A2, 12.07.2007 | |||

| WO 2005089274 A2, 29.05.2005 | |||

| EP 1526257 A2, 27.04.2005 | |||

| МУФТА ДЛЯ СОЕДИНЕНИЯ ВАЛОВ В УСТРОЙСТВЕ ДЛЯ КОНТРОЛЯ БИЕНИЙ ПОДШИПНИКОВ КАЧЕНИЯ | 0 |

|

SU242612A1 |

| СПОСОБ ТОРМОЖЕНИЯ ДВИГАТЕЛЕМ В ПРИМЕНЕНИИ К ЧЕТЫРЕХТАКТНОМУ ПОРШНЕВОМУ ДВИГАТЕЛЮ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2145384C1 |

| Механизм привода клапанов двигателя внутреннего сгорания | 1977 |

|

SU641137A2 |

Авторы

Даты

2011-09-27—Публикация

2009-07-10—Подача