Область техники, к которой относится изобретение

Настоящее изобретение относится к способу сжижения углеводородного потока, такого как поток природного газа, для того чтобы получить сжиженный углеводородный продукт, такой как сжиженный природный газ (СНГ).

Уровень техники

Известно несколько способов сжижения потока природного газа с целью получения СНГ. Сжижение потока природного газа желательно по ряду причин. Например, природный газ можно легче хранить и транспортировать на дальние расстояния в виде жидкости, чем в газообразном состоянии, поскольку СНГ занимает меньший объем, и нет необходимости хранить его под высоким давлением.

Обычно поток природного газа, который подвергается сжижению (главным образом, поток, содержащий метан), содержит этан, более тяжелые углеводороды и, возможно, другие компоненты, которые частично могут быть удалены до сжижения природного газа. С этой целью обрабатывают поток природного газа. Один из способов обработки включает удаление, по меньшей мере, части этана, пропана и высших углеводородов, таких как бутан и пропан.

В заявке на патент US 2004/0079107 А1 описан способ сжижения природного газа в сочетании с получением жидкого потока, содержащего, главным образом, углеводороды более тяжелые, чем метан.

Проблема способа, раскрытого в US 2004/0079107 А1, заключается в том, что он является достаточно сложным, что приводит к относительно высоким капитальным затратам (САРЕХ). Например, на фиг.1 документа US 2004/0079107 А1 показано использование промежуточного цикла 71 хладагента, который сильно зависит от внешнего охлаждения. Кроме того, фракционирующая колонна 19 включает в себя один или несколько кипятильников 20 вблизи нижней части колонны 19, которые нагревают и испаряют часть жидкости, стекающей вниз колонны 19, обеспечивая отгоночные пары, которые поднимаются вверх колонны 19.

Целью изобретения является минимизация указанной выше проблемы, и в то же самое время сохранение на прежнем уровне или даже улучшение степени извлечения этана и более тяжелых углеводородов, в том числе пропана, из углеводородного потока.

Еще одной целью настоящего изобретения является разработка альтернативного способа сжижения углеводородного потока, наряду с извлечением в то же самое время, по меньшей мере, части этана, пропана и высших углеводородов, таких как бутан и пропан, в том числе пропан.

Сущность изобретения

Одна или несколько из указанных выше или других целей согласно настоящему изобретению достигаются за счет разработки способа сжижения углеводородного потока, такого как поток природного газа, причем этот способ, по меньшей мере, включает в себя стадии:

(a) подачу частично конденсированного сырьевого потока (10), имеющего давление выше 60 бар, в первый газожидкостный сепаратор (2);

(b) разделение сырьевого потока (10) в первом газожидкостном сепараторе (2) на газообразный поток (20), причем этот газообразный поток удаляют из первого газожидкостного сепаратора (2) в первом выходе (13), и жидкий поток (30);

(c) расширение жидкого потока (30), полученного на стадии (b), и подачу потока (50) в ректификационную колонну (3) в первую точку питания (15);

(d) расширение газообразного потока (20), удаленного в первом выходе (13) первого газожидкостного сепаратора (2) на стадии (b), с целью получения расширенного потока (60), который, по меньшей мере, частично конденсирован, и последующую подачу потока (70) в ректификационную колонну (3) во вторую точку питания (16), причем эта вторая точка питания (16) находится на более высоком уровне, чем первая точка питания (15);

(e) удаление вверху ректификационной колонны (3) газообразного потока (80), частичную его конденсацию и подачу (90) во второй газожидкостный сепаратор (8);

(f) разделение потока (90), подаваемого во второй газожидкостный сепаратор (8), на стадии (е) с целью получения жидкого потока (100) и газообразного потока (110);

(g) подачу жидкого потока (100), полученного на стадии (f), в ректификационную колонну (3) в третью точку питания (17), причем эта третья точка питания (17) находится на более высоком уровне, чем вторая точка питания (16); и

(h) сжижение газообразного потока (110), полученного на стадии (f), с целью получения сжиженного потока (200);

причем газообразный поток (80), удаленный из ректификационной колонны (3) на стадии (е), частично конденсируют за счет теплообмена с потоком (60), который расширяется на стадии (d), до его (70) подачи в ректификационную колонну (3) во вторую точку питания (16); и газообразный поток (110), полученный на стадии (f), подвергают теплообмену с сырьевым потоком (10) со стадии (а), до его (160) сжижения на стадии (h), с целью частичной конденсации сырьевого потока.

В еще одном аспекте настоящее изобретение относится к устройству, подходящему для осуществления способа согласно настоящему изобретению, причем это устройство включает в себя, по меньшей мере:

- первый газожидкостный сепаратор (2), имеющий вход (12) для частично конденсированного сырьевого потока (10), имеющего давление выше 60 бар, первый выход (13) для газообразного потока (20) и второй выход (14) для жидкого потока (30);

- ректификационную колонну (3), имеющую, по меньшей мере, первый выход (18) для газообразного потока (80) и второй выход (19) для жидкого потока (120) и первую, вторую и третью точки питания (15,16,17), причем третья точка питания (17) находится на более высоком уровне, чем вторая точка питания (16), а вторая точка питания (16) находится на более высоком уровне, чем первая точка питания (15);

- первый детандер (4) для расширения газообразного потока (20), выходящего из первого выхода (13) первого газожидкостного сепаратора (2);

- второй детандер (5), расположенный между вторым выходом (14) первого газожидкостного сепаратора (2) и первой точкой питания (15) ректификационной колонны (3), для расширения жидкого потока (30), выходящего из второго выхода (14) первого газожидкостного сепаратора (2);

- первый теплообменник (6), расположенный между первым детандером (4) и второй точкой питания (16) ректификационной колонны (3), предназначенный для приема расширенного потока (60) из первого детандера (4);

- второй газожидкостный сепаратор (8), имеющий вход (21) для потока, полученного на первом выходе (18) ректификационной колонны (3), первый выход (22) для газообразного потока (110) и второй выход (23) для жидкого потока (100), причем второй выход (23) соединяется с третьей точкой питания (17) ректификационной колонны (3);

- установку сжижения (9) для сжижения газообразного потока, полученного на первом выходе (22) второго газожидкостного сепаратора (8), причем установка сжижения (9) содержит, по меньшей мере, один криогенный теплообменник; и

- дополнительный теплообменник (24, 25) для теплообмена газообразного потока (110), выходящего из первого выхода (22) второго газожидкостного сепаратора (8), с сырьевым потоком (10), до его сжижения (160) в установке сжижения (9); причем первый теплообменник (6) расположен между первым выходом (18) ректификационной колонны (3) и входом (21) второго газожидкостного сепаратора (8).

Предпочтительно второй теплообменник расположен между вторым детандером и первой точкой питания ректификационной колонны, а сырьевой поток может быть охлажден во втором теплообменнике с помощью жидкого потока, полученного из второго выхода первого газожидкостного сепаратора. Жидкий поток, полученный на стадии (b), подвергают теплообмену с сырьевым потоком, до его подачи в первый газожидкостный сепаратор на стадии (а).

Жидкий поток может быть удален снизу ректификационной колонны и подвергнут дополнительному фракционированию.

Дополнительный теплообменник включает третий теплообменник, расположенный между вторым теплообменником и первым входом газожидкостного сепаратора, в котором газообразный поток, выходящий из первого выхода второго газожидкостного сепаратора, может быть подвергнут теплообмену с сырьевым потоком.

Указанный дополнительный теплообменник включает четвертый теплообменник, расположенный перед вторым теплообменником, в котором газообразный поток, выходящий из первого выхода второго газожидкостного сепаратора, после осуществления теплообмена в третьем теплообменнике может быть подвергнут дополнительному теплообмену с сырьевым потоком.

Было установлено, что с использованием неожиданно простого способа согласно настоящему изобретению капитальные затраты могут быть существенно снижены. Кроме того, также благодаря простоте способа согласно настоящему изобретению и устройства для его осуществления оказалось, что они являются весьма надежными по сравнению с известными технологиями.

Кроме того, было установлено, что за счет теплообмена газообразного потока, полученного на стадии (f), с сырьевым потоком стадии (а) до его сжижения на стадии (h) и, таким образом, частичной конденсации сырьевого потока, может быть достигнута повышенная эффективность процесса.

Важным преимуществом настоящего изобретения является то, что отсутствует необходимость во внешнем цикле хладагента с целью охлаждения сырьевого потока. Кроме того, может быть минимизирована энергоемкость кипятильника (если он имеется), используемого вблизи нижней части ректификационной колонны. Согласно настоящему изобретению даже предпочтительно, чтобы отсутствовал кипятильник вблизи нижней части ректификационной колонны для нагревания и испарения части жидкости, стекающей вниз ректификационной колонны, чтобы обеспечить отгоночные пары, которые проходят наверх ректификационной колонны.

Более того, установлено, что согласно настоящему изобретению может быть получена повышенная степень извлечения пропана и, таким образом, образуется более обогащенный метаном поток природного газа (который в последующем сжижается). Кроме того, было продемонстрировано, что способ согласно настоящему изобретению подходит для сырьевых потоков, имеющих давление значительно ниже 70 бар, и в то же самое время сохраняется относительно высокая степень извлечения пропана.

Другое преимущество настоящего изобретения заключается в том, что оно подходит для сырьевых потоков, имеющих широкий диапазон состава.

Следует отметить, что имеется несколько публикаций, относящихся к извлечению этана и более тяжелых углеводородных компонентов из углеводородного потока как такового, в то же самое время без сжижения (предпочтительно обогащенного метаном) углеводородного потока. Примерами таких публикаций являются патенты US 4869740, US 4854955, GB 2415201, US 2002/0095062 и DE 3639555. Однако специалисты в этой области техники вполне понимают, что если этан и более тяжелые углеводородные компоненты следует удалять из (предпочтительно обогащенного метаном) углеводородного потока, который в конце концов будет сжижен, это приведет - в связи с соображениями эффективности - к определенным модификациям установки извлечения, которая расположена до установки сжижения. Другими словами, приведенные в этих публикациях рекомендации касаются только проблемы извлечения этана и более тяжелых углеводородных компонентов из углеводородного потока как такового, сжижения (предпочтительно обогащенного метаном) углеводородного потока, и не будут автоматически также справедливы для технологии, в которой имеет место как извлечение этана и более тяжелых углеводородных компонентов, так и сжижение (предпочтительно обогащенного метаном) углеводородного потока.

Согласно настоящему изобретению углеводородный поток может быть любым подходящим потоком, содержащим углеводороды, который, в конечном счете, будет сжижен, но обычно он представляет собой поток природного газа, полученный из месторождений природного газа или нефти. В качестве альтернативы, поток природного газа может быть получен из другого источника, который также включает в себя синтетический источник, такой как синтез Фишера-Тропша.

Обычно углеводородный поток, главным образом, состоит из метана. Предпочтительно сырьевой поток содержит, по меньшей мере, 60 мол.% метана, более предпочтительно, по меньшей мере, 80 мол.% метана.

В зависимости от источника углеводородный поток может содержать различные количества углеводородов, более тяжелых, чем метан, таких как этан, пропан, бутаны и пентаны, а также некоторые ароматические углеводороды. Кроме того, углеводородный поток может содержать неуглеводородные компоненты, такие как H2O, N2, CO2, H2S и другие сернистые соединения, и т.п.

По желанию, сырьевой поток может быть предварительно обработан до его подачи в первый газожидкостный сепаратор. Эта предварительная обработка может включать удаление нежелательных компонентов, таких как СО2 и H2S, или другие стадии, такие как предварительное охлаждение, предварительное повышение давления или тому подобное. Поскольку эти стадии хорошо известны специалистам в этой области техники, они в дальнейшем не обсуждаются в этом изобретении.

Первый и второй газожидкостный сепаратор может быть любым подходящим устройством для получения газообразного потока и жидкого потока, таким как скруббер, ректификационная колонна и др. По желанию, могут присутствовать три или больше газожидкостных сепараторов.

Кроме того, специалисты в этой области техники вполне понимают, что стадии расширения могут быть осуществлены различными способами, с использованием любого устройства для расширения (например, используются испарительный клапан или обычный детандер).

Предпочтительно ректификационная колонна представляет собой так называемый деэтанизатор, то есть колонну, в которой головной поток (потоки), удаляемые из ректификационной колонны, обогащен (обогащены) этаном, по сравнению с потоком (потоками), поступающими в ректификационную колонну.

Хотя способ согласно настоящему изобретению применим для различных углеводородных сырьевых потоков, он особенно подходит для потоков природного газа, которые будут сжижены. Поскольку специалисты в этой области техники хорошо знают способы сжижения углеводородных потоков, они в дальнейшем не обсуждаются в этом изобретении. Примеры способов сжижения приведены в патентах US 6389844 и US 6370910, содержание которых включено в изобретение как ссылки.

Давление газообразного потока, полученного на стадии (f), после необязательного теплообмена с сырьевым потоком (10) со стадии (а), повышают до давления, по меньшей мере, 70 бар, предпочтительно, по меньшей мере, 84 бар, более предпочтительно, по меньшей мере, 86 бар, еще более предпочтительно, по меньшей мере, 90 бар, до сжижения потока.

Кроме того, специалисты в этой области техники хорошо знают, что после сжижения, по желанию, можно дополнительно обрабатывать сжиженный природный газ. В качестве примера, давление полученного СНГ можно сбрасывать с помощью клапана Джоуля-Томсона или с помощью криогенного турбоэкспандера. Кроме того, могут быть осуществлены дальнейшие промежуточные технологические стадии между газожидкостным разделением в первом газожидкостном сепараторе и сжижение.

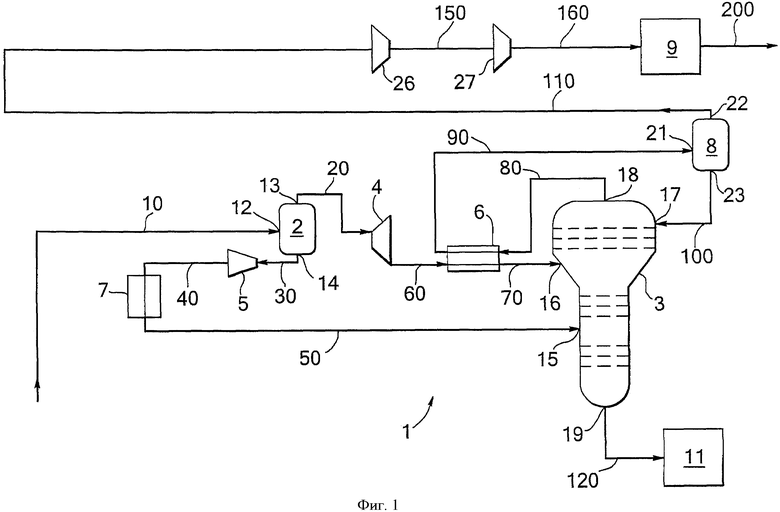

В дальнейшем настоящее изобретение будет дополнительно проиллюстрировано следующими неограничивающими чертежами, на которых показано следующее:

фиг.1 представляет собой технологическую схему сжижения природного газа, которая приведена с целью иллюстрации способа; и

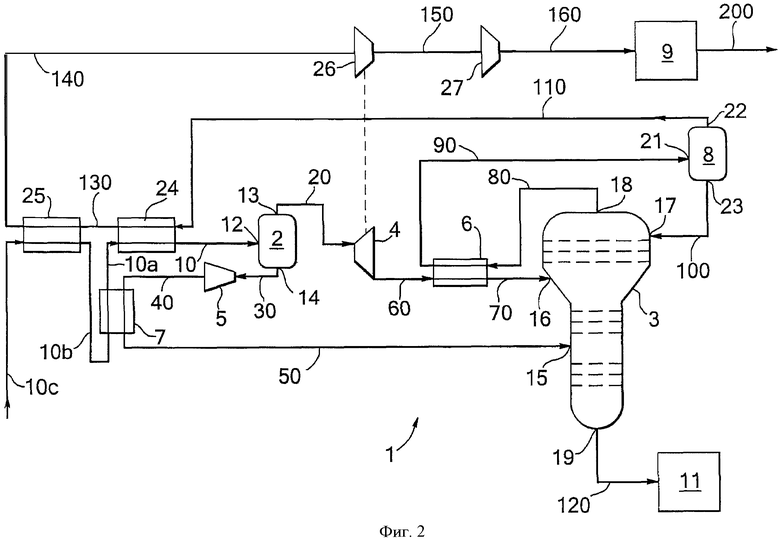

фиг.2 представляет собой технологическую схему согласно настоящему изобретению.

В рамках описания этого изобретения единые номера позиций будут обозначать линии, а также потоки, проходящие в этих линиях. Одинаковые номера позиций относятся к аналогичным компонентам.

На фиг.1 представлена технологическая схема сжижения (обобщенно обозначена как устройство 1) углеводородного потока, такого как природный газ, в которой углеводородный поток предварительно обрабатывают, в результате чего пропан и высшие углеводороды в определенной степени удаляют, до того как происходит фактическое сжижение.

Технологическая схема на фиг.1 включает в себя первый газожидкостный сепаратор 2, ректификационную колонну 3 (предпочтительно деэтанизатор), первый детандер 4, второй детандер 5, первый теплообменник 6, второй теплообменник 7, второй газожидкостный сепаратор 8, установку сжижения 9 и фракционирующую установку 11. Специалисты в этой области техники вполне понимают что, по желанию, могут присутствовать дополнительные элементы.

В ходе эксплуатации частично конденсированный сырьевой поток 10, содержащий природный газ, поступает на вход 12 первого газожидкостного сепаратора 2 при определенном входном давлении и температуре. Типичное давление на входе в первый газожидкостный сепаратор 2 может находиться между 10 и 100 бар, предпочтительно выше 40 бар, более предпочтительно выше 60 бар и предпочтительно ниже 90 бар, более предпочтительно ниже 70 бар. Температура обычно может находиться между 0 и -60°С, предпочтительно ниже чем -35°С. С целью получения частично конденсированного сырьевого потока 10, этот поток может быть предварительно охлажден различными способами, причем предпочтительный вариант осуществления показан на фиг.2.

По желанию, сырьевой поток 10 дополнительно может быть подвергнут предварительной обработке, до его подачи в первый газожидкостный сепаратор 2. В качестве примера, СO2, H2S и углеводородные компоненты, имеющие молекулярную массу, как у пентана или выше, также могут быть, по меньшей мере, частично удалены из сырьевого потока 10 до поступления в сепаратор 2. В связи с этим отмечается, что устройство 1 в соответствии с фиг.1 имеет высокий допуск по СО2, что приводит к отсутствию необходимости в удалении СО2, если в установке сжижения 9 после обработки не происходит сжижение.

В первом газожидкостном сепараторе 2 сырьевой поток 10 разделяется на газообразный головной поток 20 (удален на первом выходе 13) и нижний жидкостный поток 30 (удаляется на втором выходе 14). Головной поток 20 обогащен метаном (а также обычно этаном) по сравнению с сырьевым потоком 10.

Нижний поток 30 представляет собой жидкость и обычно содержит некоторые компоненты, которые могут вымораживаться, когда значение температуры достигает точки, при которой метан сжижается. Кроме того, нижний поток 30 может содержать углеводороды, которые могут быть обработаны раздельно с образованием продуктов сжиженных нефтяных газов (LPG). Поток 30 расширяется во втором детандере 5, предпочтительно нагревается во втором теплообменнике 7 и поступает в ректификационную колонну 3, в первую точку питания 15 в виде потока 50. По желанию, второй теплообменник 7 может быть исключен. Специалисты в этой области техники понимают, что второй теплообменник 7, который используется на фиг.1, может быть любым теплообменником для теплообмена с любой другой технологической линией (в том числе с потоком внешнего хладагента). Второй детандер 5 может быть любым устройством расширения, таким как обычный детандер, а также испарительный клапан.

Газообразный головной поток 20, удаленный на первом выходе 13 из первого сепаратора 2, по меньшей мере, частично конденсирован в первом детандере 4, и таким образом, получается, по меньшей мере, частично конденсированный поток 60, который поступает в первый теплообменник 6 и впоследствии поступает в виде потока 70 в ректификационную колонну 3 во второй точке питания 16, причем вторая точка питания 16 находится на более высоком уровне, чем первая точка питания 15.

Сверху ректификационной колонны 3, на первом выходе 18 удаляется газообразный головной поток 80, который частично конденсируется в первом теплообменнике 6 в ходе теплообмена с потоком 60, и подается во второй газожидкостный сепаратор 8 в виде потока 90.

Поток 90, который подается во второй газожидкостный сепаратор 8 на входе 21, отделяется, и таким образом, получается жидкий поток 100 (на втором выходе 23) и газообразный поток 110 (на первом выходе 22).

Жидкий поток 100, удаленный на втором выходе 23, поступает в ректификационную колонну 3 в третьей точке питания 17, причем эта третья точка питания 17 находится на более высоком уровне, чем вторая точка питания 16.

Газообразный поток 110, полученный на первом выходе 22 второго газожидкостного сепаратора 8, направляется в установку сжижения 9, содержащую, по меньшей мере, один криогенный теплообменник (не показан), чтобы получить поток 200 сжиженного природного газа (СНГ). По желанию, поток 110 может быть обработан на дополнительных технологических стадиях, до осуществления сжижения в установке сжижения 9.

Преимущество схемы на фиг.1 заключается в том, что газообразный головной поток 80, удаленный из ректификационной колонны 3, частично конденсируется в первом теплообменнике 6 за счет теплообмена с потоком 60, расширяющимся в первом детандере 4 до подачи потока 70 в ректификационную колонну 3, во вторую точку питания 16.

Предпочтительно, поток 20 не охлаждается до его расширения в первом детандере 4, то есть между первым выходом 13 из первого газожидкостного сепаратора 2 и первым детандером 4 нет никакого холодильника (такого как воздухоохладитель, водяной охладитель, теплообменники др.).

Обычно жидкий нижний поток 120 удаляется из второго выхода 19 ректификационной колонны и подвергается фракционированию на одной или нескольких стадиях фракционирующей установки 11 с целью получения различных жидких продуктов из природного газа. Поскольку специалистам в этой области техники хорошо известно осуществление стадий фракционирования, они в дальнейшем не обсуждаются в этом изобретении.

На фиг.2 приведена схема варианта осуществления настоящего изобретения, в котором показан предпочтительный способ предварительного охлаждения потока природного газа 10с, и таким образом, получается частично конденсированный сырьевой поток 10, как обозначено на фиг.1. Рекомендации, сделанные для варианта осуществления по фиг.1, также применимы для варианта осуществления по фиг.2.

В соответствии с вариантом осуществления по фиг.2 технологическая схема дополнительно содержит третий теплообменник 24 и четвертый теплообменник 25. Более того, имеются первый и второй компрессоры 26 и 27 (также показаны на фиг.1) непосредственно выше установки сжижения 9 для повышения давления потока 110, который подвергается сжижению, выше 50 бар, предпочтительно выше 70 бар. Конечно, могут присутствовать дополнительные теплообменники, детандеры, компрессоры и т.п.

Сырьевой поток 10с последовательно подвергается теплообмену в четвертом теплообменнике 25 с потоком 130, во втором теплообменнике 7 с потоком 40 и в третьем теплообменнике 24 с потоком 110. По желанию, дополнительный теплообменник (не показан) может находиться в линии 10b (между четвертым теплообменником 25 и вторым теплообменником 7), в котором используется внешний хладагент (например, такой как пропан) с целью охлаждения сырьевого потока. Само собой разумеется, что один или несколько из второго, третьего и четвертого теплообменников 7, 24 и 25 могут быть заменены теплообменниками, в которых используется внешний хладагент. Однако в теплообменниках 24 и 25 предпочтительно происходит прямой теплообмен между потоком 110 и потоками 10с и 10а соответственно, то есть без использования цикла промежуточного хладагента или тому подобного.

После проведения теплообмена с потоками 10а (в третьем теплообменнике 24) и 10с (в четвертом теплообменнике 25), поток 110 подвергают сжатию в указанных выше первом и втором компрессорах 26 и 27, в виде потоков 140 и 150 соответственно. Первый компрессор 26 функционально связан с первым детандером 4.

Преимущество использования (одного или нескольких) теплообменников 24 и 25 заключается в том, что может быть сведена к минимуму нагрузка на кипятильник, используемый в нижней части ректификационной колонны 3 (сравните кипятильник 20 на фиг.1 в заявке на патент US 2004/0079107 А1). Предпочтительно, и как показано на фиг.2, согласно настоящему изобретению в нижней части ректификационной колонны 3 или вблизи нее отсутствует какой-либо кипятильник.

В таблице 1 приведена сводка значений давления и температуры потоков в различных частях процесса для варианта, показанного на фиг.2. Концентрация метана указана в мол.%. Сырьевой поток в линии 10с на фиг.2 приблизительно имеет следующий состав: 88% метана, 6% этана, 2% пропана, 1% бутанов и пентанов и 3% N2. Прочие компоненты, такие как H2S, CO2, и Н2О, были предварительно удалены.

В качестве сопоставления была использована та же самая технология, что и на фиг.2, однако - в отличие от настоящего изобретения - в первом теплообменнике 6 отсутствует какой-либо теплообмен. Согласно настоящему изобретению обнаружено, что в потоке 120 достигается значительно большая степень извлечения пропана, как показано в таблице 2. Дополнительные расчеты показали, что степень извлечения пропана (в %) согласно изобретению доходит до 98%, в то время как для технологии без теплообменника 6 степень извлечения пропана составляет только 82%.

Специалисты в области техники легко могут понять, что может быть осуществлено множество модификаций изобретения, без выхода за рамки изобретения. Например, компрессоры могут работать с двумя или более стадиями сжатия. Кроме того, каждый теплообменник может содержать группу теплообменников.

Настоящее изобретение относится к способу сжижения потока природного газа. Способ включает в себя, по меньшей мере, следующие стадии: (а) подача частично конденсированного сырьевого потока (10), имеющего давление выше 60 бар, в первый газожидкостный сепаратор (2); (b) разделение сырьевого потока (10) в первом сепараторе (2) на газообразный поток (20) и жидкий поток (30); (с) расширение жидкого потока (30) и подача потока (50) в ректификационную колонну (3); (d) расширение газообразного потока (20) с целью получения, по меньшей мере, частично конденсированного потока (60), и последующая подача потока (70) в ректификационную колонну (3); (е) удаление из ректификационной колонны (3) газообразного потока (80), частичная его конденсация и подача (90) во второй сепаратор (8); (f) разделение потока (90), подаваемого во второй сепаратор (8), с целью получения жидкого потока (100) и газообразного потока (110); (g) подача жидкого потока (100), полученного на стадии (f), в ректификационную колонну (3); и (h) сжижение газообразного потока (110) с целью получения сжиженного потока (200), в котором газообразный поток (80), удаленный из ректификационной колонны (3), частично конденсируется за счет теплообмена с потоком (60) до его (70) подачи в ректификационную колонну (3) и в котором газообразный поток (110) подвергается теплообмену с сырьевым потоком (10а) до его (160) сжижения, с целью частичной конденсации сырьевого потока (10а). Техническим результатом является снижение капитальных затрат и повышение надежности. 2 н. и 15 з.п. ф-лы, 2 ил.

1. Способ сжижения углеводородного потока, такого как поток природного газа,

который включает в себя, по меньшей мере, следующие стадии:

(a) подачу частично конденсированного сырьевого потока (10), имеющего давление

выше 60 бар, в первый газожидкостный сепаратор (2);

(b) разделение сырьевого потока (10) в первом газожидкостном сепараторе (2) на газообразный поток (20), причем этот газообразный поток удаляют из первого газожидкостного сепаратора (2) в первом выходе (13), и жидкий поток (30);

(c) расширение жидкого потока (30), полученного на стадии (b), и подачу потока (50) в ректификационную колонну (3) в первую точку питания (15);

(d) расширение газообразного потока (20), удаленного в первом выходе (13) первого газожидкостного сепаратора (2) на стадии (b), с целью получения расширенного потока (60), который, по меньшей мере, частично конденсирован, и последующую подачу потока (70) в ректификационную колонну (3) во вторую точку питания (16), причем эта вторая точка питания (16) находится на более высоком уровне, чем первая точка питания (15);

(e) удаление вверху ректификационной колонны (3) газообразного потока (80), частичную его конденсацию и подачу (90) во второй газожидкостный сепаратор (8);

(f) разделение потока (90), подаваемого во второй газожидкостный сепаратор (8), на стадии (е) с целью получения жидкого потока (100) и газообразного потока (110);

(g) подачу жидкого потока (100), полученного на стадии (f), в ректификационную колонну (3) в третью точку питания (17), причем эта третья точка питания (17) находится на более высоком уровне, чем вторая точка питания (16); и

(h) сжижение газообразного потока (110), полученного на стадии (f), с целью получения сжиженного потока (200);

в котором газообразный поток (80), удаленный из ректификационной колонны (3) на стадии (е), частично конденсируют за счет теплообмена с потоком (60), который расширяется на стадии (d), до его (70) подачи в ректификационную колонну (3) во вторую точку питания (16); и в котором газообразный поток (110), полученный на стадии (f), подвергают теплообмену с сырьевым потоком (10) со стадии (а) до его (160) сжижения на стадии (h), с целью частичной конденсации сырьевого потока.

2. Способ по п.1, в котором газообразный поток (20), полученный на стадии (b), не подвергают охлаждению до его расширения (20) на стадии (d).

3. Способ по п.1, в котором жидкий поток (30), полученный на стадии (b), подвергают теплообмену с сырьевым потоком (10), до его подачи в первый газожидкостный сепаратор (2) на стадии (а).

4. Способ по любому из пп.1-3, в котором давление газообразного потока, полученного на стадии (f), после необязательного теплообмена с сырьевым потоком (10) со стадии (а), повышают до давления, по меньшей мере, 70 бар, предпочтительно, по меньшей мере, 84 бар, более предпочтительно, по меньшей мере, 86 бар, еще более предпочтительно, по меньшей мере, 90 бар, до сжижения потока.

5. Способ по любому из пп.1-3, в котором жидкий поток (120) удаляют снизу ректификационной колонны (3), причем жидкий поток (120) подвергают дополнительному фракционированию.

6. Способ по любому из пп.1-3, в котором газообразный поток (110) подвергают непосредственному теплообмену с сырьевым потоком (10) со стадии (а).

7. Способ по любому из пп.1-3, в котором частично конденсированный сырьевой поток (10), который подают на стадию (а), имеет температуру ниже -35°С.

8. Устройство (1) для сжижения углеводородного потока (10), такого как поток природного газа, которое содержит, по меньшей мере:

- первый газожидкостный сепаратор (2), имеющий вход (12) для частично конденсированного сырьевого потока (10), имеющего давление выше 60 бар, первый выход (13) для газообразного потока (20) и второй выход (14) для жидкого потока (30);

- ректификационную колонну (3), имеющую, по меньшей мере, первый выход (18) для газообразного потока (80) и второй выход (19) для жидкого потока (120) и первую, вторую и третью точки питания (15, 16, 17), причем третья точка питания (17) находится на более высоком уровне, чем вторая точка питания (16), а вторая точка питания (16) находится на более высоком уровне, чем первая точка питания (15);

- первый детандер (4) для расширения газообразного потока (20), выходящего из первого выхода (13) первого газожидкостного сепаратора (2);

- второй детандер (5), расположенный между вторым выходом (14) первого газожидкостного сепаратора (2) и первой точкой питания (15) ректификационной колонны (3), для расширения жидкого потока (30), выходящего из второго выхода (14) первого газожидкостного сепаратора (2);

- первый теплообменник (6), расположенный между первым детандером (4) и

- второй точкой питания (16) ректификационной колонны (3), предназначенный для приема расширенного потока (60) из первого детандера (4);

- второй газожидкостный сепаратор (8), имеющий вход (21) для потока, полученного на первом выходе (18) ректификационной колонны (3), первый выход (22) для газообразного потока (110) и второй выход (23) для жидкого потока (100), причем второй выход (23) соединяется с третьей точкой питания (17) ректификационной колонны (3);

- установку сжижения (9) для сжижения газообразного потока, полученного на первом выходе (22) второго газожидкостного сепаратора (8), причем установка сжижения (9) содержит, по меньшей мере, один криогенный теплообменник; и

- дополнительный теплообменник (24, 25) для теплообмена газообразного потока (110), выходящего из первого выхода (22) второго газожидкостного сепаратора (8), с сырьевым потоком (10) до его сжижения (160) в установке сжижения (9);

в котором первый теплообменник (6) расположен между первым выходом (18) ректификационной колонны (3) и входом (21) второго газожидкостного сепаратора (8).

9. Устройство по п.8, в котором между первым выходом (13) первого газожидкостного сепаратора (2) и первым детандером (4) отсутствует какой-либо холодильник.

10. Устройство по п.8 или 9, содержащее второй теплообменник (7), расположенный между вторым детандером (5) и первой точкой питания (15) ректификационной колонны (3).

11. Устройство по п.10, в котором сырьевой поток (10) может быть охлажден во втором теплообменнике (7) с помощью жидкого потока (40), полученного из второго выхода (14) первого газожидкостного сепаратора (2).

12. Устройство по п.11, в котором дополнительный теплообменник включает третий теплообменник (24), расположенный между вторым теплообменником (7) и первым входом (12) газожидкостного сепаратора (2), в котором газообразный поток (110), выходящий из первого выхода (22) второго газожидкостного сепаратора (8), может быть подвергнут теплообмену с сырьевым потоком (10).

13. Устройство по п.12, в котором дополнительный теплообменник включает четвертый теплообменник (25), расположенный перед вторым теплообменником (7), в котором газообразный поток (130), выходящий из первого выхода (22) второго газожидкостного сепаратора (8), после осуществления теплообмена в третьем теплообменнике (24) может быть подвергнут дополнительному теплообмену с сырьевым потоком (10).

14. Устройство по п.8 или 9, в котором второй выход (19) ректификационной колонны (3) соединен с фракционирующей установкой (11).

15. Устройство по п.10, в котором второй выход (19) ректификационной колонны (3) соединен с фракционирующей установкой (11).

16. Устройство по п.10, в котором дополнительный теплообменник включает третий теплообменник (24), расположенный между вторым теплообменником (7) и первым выходом (12) газожидкостного сепаратора (2), в котором газообразный поток (110), выходящий из первого выхода (22) второго газожидкостного сепаратора (8), может быть подвергнут теплообмену с сырьевым потоком (10).

17. Устройство по п.16, которое включает в себя четвертый теплообменник (25), расположенный перед вторым теплообменником (7), в котором газообразный поток (130), выходящий из первого выхода (22) второго газожидкостного сепаратора (8), после осуществления теплообмена в третьем теплообменнике (24) может быть подвергнут дополнительному теплообмену с сырьевым потоком (10).

| СРЕДСТВО ДЛЯ УДАЛЕНИЯ ПРОДУКТОВ КОРРОЗИИ С ПОВЕРХНОСТИ МЕТАЛЛОВ | 2009 |

|

RU2415201C1 |

| US 2004079107 A1, 29.04.2004 | |||

| DE 3639555 A1, 26.05.1988 | |||

| US 6526777 В1, 04.03.2003 | |||

| Способ низкотемпературного разделения углеводородных газов | 1976 |

|

SU703735A1 |

| Способ переработки углеводородных газов | 1977 |

|

SU767474A1 |

Авторы

Даты

2011-09-27—Публикация

2007-03-16—Подача