Область, к которой относится изобретение

Данное изобретение относится к машиностроению, а именно к поверхностным оксидным износостойким смазочным покрытиям и технологиям их формирования. В частности, данное изобретение относится к поверхностным оксидным износостойким смазочным покрытиям, позволяющим не только улучшать такие свойства, как износостойкость и смазывающее действие металлических деталей (далее называемых "деталями в скользящем контакте"), таких как детали механизмов, пресс-формы и режущие инструменты, которые в процессе применения находятся в скользящем контакте с контактирующими деталями (далее также -"контрдеталями"), но и уменьшать износ, повреждения и другие подобные процессы для объекта, с которым осуществляется контакт, повышая прочность области контакта детали в скользящем контакте (в дальнейшем называемую "областью скользящего контакта") и улучшая смазывающие свойства области скользящего контакта, а также к способу формирования таких поверхностных оксидных износостойких смазочных покрытий.

Уровень техники

Обычно для смазки областей скользящего контакта используются подвижные (далее - "жидкие") смазочные материалы, например масла и консистентные смазки. Однако не всегда возможно применять такие "жидкие" смазочные материалы по причинам, связанным с конструкцией, или из-за ограничений, обусловленных средами, например вакуумной средой, в которых жидкости или абсорбированные газообразные вещества легко испаряются или десорбируются. Кроме того, в связи с современной растущей озабоченностью проблемами загрязнения окружающей среды представляется желательным сокращение использования "жидких" смазочных материалов, так как их утечка из механизмов может наносить экологический ущерб.

В ответ на эти запросы вместо "жидких" смазочных материалов в качестве смазки во все большей мере применяются твердые смазки. Примерами таких твердых смазок могут служить слоистые структуры, такие как графит (С), дисульфид молибдена (MoS2), дисульфид вольфрама (WS2) и нитрид бора (BN).

С целью улучшения смазывающих свойств в области скользящего контакта с помощью формирования покрытия из такой твердой смазки на поверхности области скользящего контакта автор данного изобретения фактически предложил способ формирования износостойкого покрытия путем эжекции порошков твердой смазки, например цинка, дисульфида молибдена или олова, на поверхность объекта, обрабатываемого при определенном давлении и определенной скорости эжекции с целью рассеивания элементов и их внедрения в твердую смазку на поверхности области скользящего контакта (японский патент No.3357586).

Для формирования твердосмазочного покрытия с помощью эжекции таких порошков автор данного изобретения предложил также технологию эжекции смеси металлических частиц, например олова, для образования основной фазы формируемого покрытия и частиц твердой смазки, например дисульфида молибдена, для формирования покрытия, включающего твердую смазку, диспергированную в основной фазе (японский патент No.3357661).

Проблемы, связанные с известными твердыми смазками слоистой структуры. Ограничение по сроку действия.

Из твердых смазок, описанных выше, твердые смазки слоистой структуры, такие как графит, дисульфид молибдена, дисульфид вольфрама и нитрид бора, проявляют смазывающие свойства благодаря разделению на слои, возникающему при трении в области скользящего контакта. Однако такие твердые смазки сами по себе лишены текучести, в отличие от "жидких" смазочных материалов, таких как масла или консистентные смазки. По этой причине подверженные расщеплению твердые смазки не могут восстановиться до исходного состояния. Это означает, что твердые смазки теряют свои смазывающие свойства, когда исчерпывается их способность к разделению.

Для решения этой проблемы необходима система дополнительной доставки твердой смазки, когда это необходимо, к поверхности, с которой соприкасается контрдеталь, чтобы такие твердые смазки слоистой структуры могли продолжать оказывать смазывающее действие в течение увеличенного периода времени.

Относительно этого момента укажем, что в изобретении, раскрытом в японском патенте No.3357661, покрытие, образованное на поверхности области скользящего контакта, имеет такую структуру, что твердая смазка, например дисульфид молибдена, диспегирована в мягком металле, например олове, который служит в качестве основной фазы. При такой структуре дисульфид молибдена, диспергированный в основной фазе, например олове, сохраняет структуру неповрежденной и появляется при истирании основной фазы на поверхности контакта, с которой соприкасается контрдеталь, благодаря чему продолжается смазывающее действие дисульфида молибдена.

Однако, несмотря на выбор такой структуры, смазывающие свойства твердой смазки слоистой структуры, например дисульфида молибдена, ограничены общим количеством твердой смазки слоистой структуры, диспергированной в покрытии.

Высокая стоимость и трудоемкость обработки.

Описанные выше твердые смазки слоистой структуры обычно дороги, за исключением графита. В частности, в последние годы быстрое увеличение числа автомобилей, производимых в развивающихся странах, вызвало спрос на дисульфид молибдена, и дисульфид молибдена стал не только более дорогим, но и менее доступным.

По этой причине, если в качестве твердой смазки используются упомянутые дорогостоящие дисульфид молибдена, дисульфид вольфрама или нитрид бора, цена изделия резко возрастает, что приводит к невыгодным с точки зрения конкурентоспособности ценам.

С другой стороны, из описанных выше твердых смазок слоистой структуры графит имеет преимущество с точки зрения конкурентоспособности цен по сравнению с другими твердыми смазками слоистой структуры. Однако использование тонких частиц графита затруднено, так как распыленный порошок может воспламеняться и взрываться. В частности, если порошок графита эжектируется с газом под давлением с помощью устройства для эжекции, как описано в японском патенте No.3357661, то обработка эжекцией должна выполняться при контролируемых условиях, чтобы предотвратить такое воспламенение, и это ограничивает применение графита.

Проблемы, связанные с покрытиями из мягких металлов.

Ограничения, накладываемые основным материалом.

Способы улучшения смазывающих свойств без использования твердых смазок слоистой структуры, описанных выше, включают формирование покрытия из мягкого металла, например олова, на поверхности области скользящего контакта.

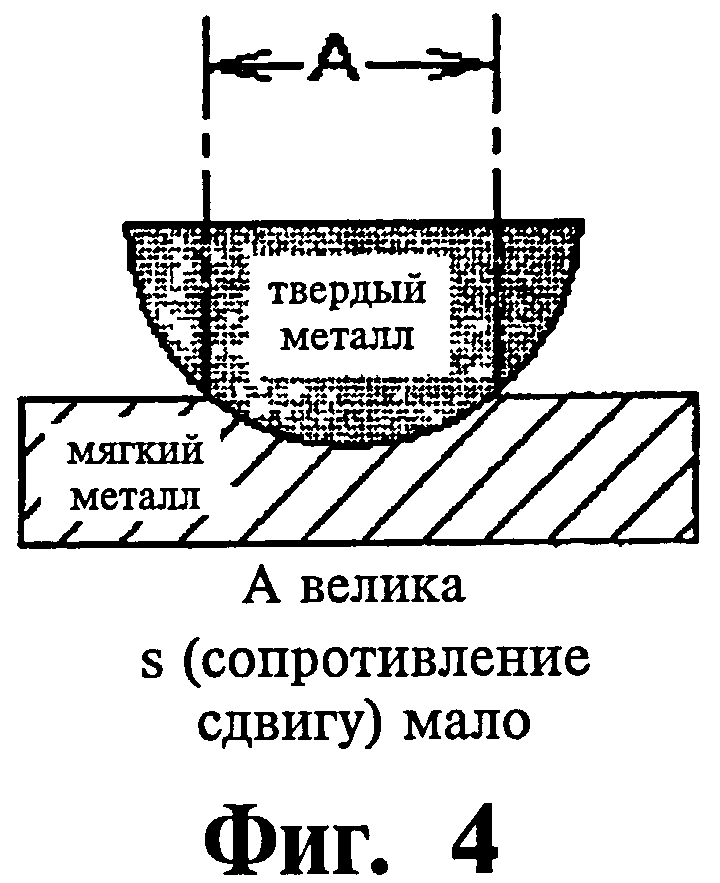

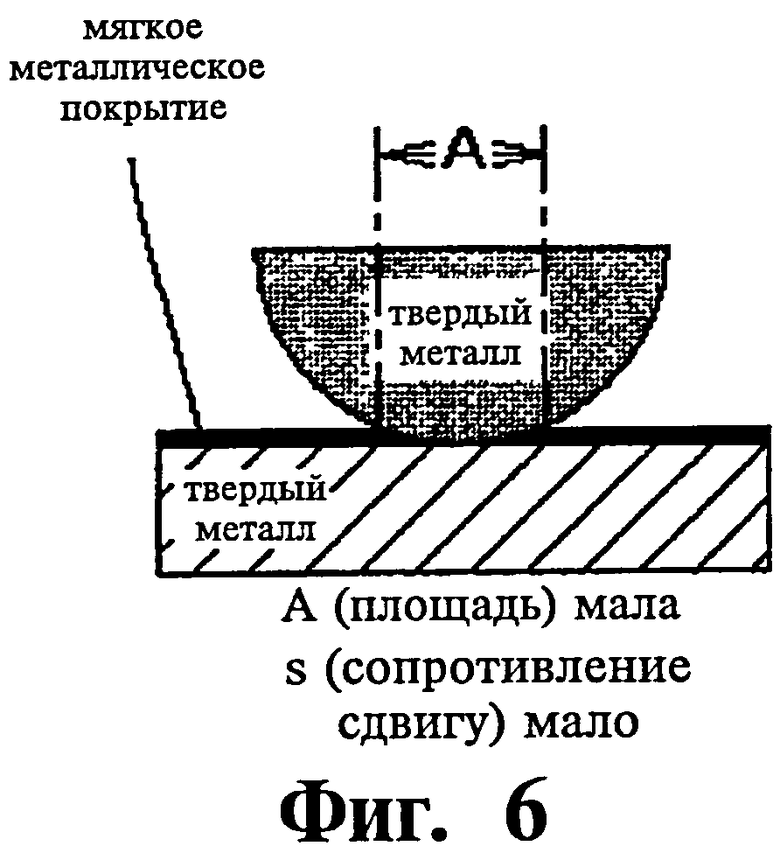

Обратимся к нескольким примерам для объяснения принципа, на основе которого достигается улучшение смазывающих свойств области скользящего контакта путем формирования покрытия из мягкого металла. Силу трения можно выразить как произведение A×s площади А на сопротивления s сдвигу в сжатой и уплотнившейся области. В примере, где твердый сплав находится в контакте трения с мягким металлом, сопротивление s сдвигу в выражении A×s уменьшается главным образом благодаря тому, что мягкий металл легко поддается пластической деформации. Однако полная сила трения, представленная A×s, не уменьшается, так как площадь А сжатой и уплотнившейся области увеличивается из-за высокой степени деформации мягкого металла.

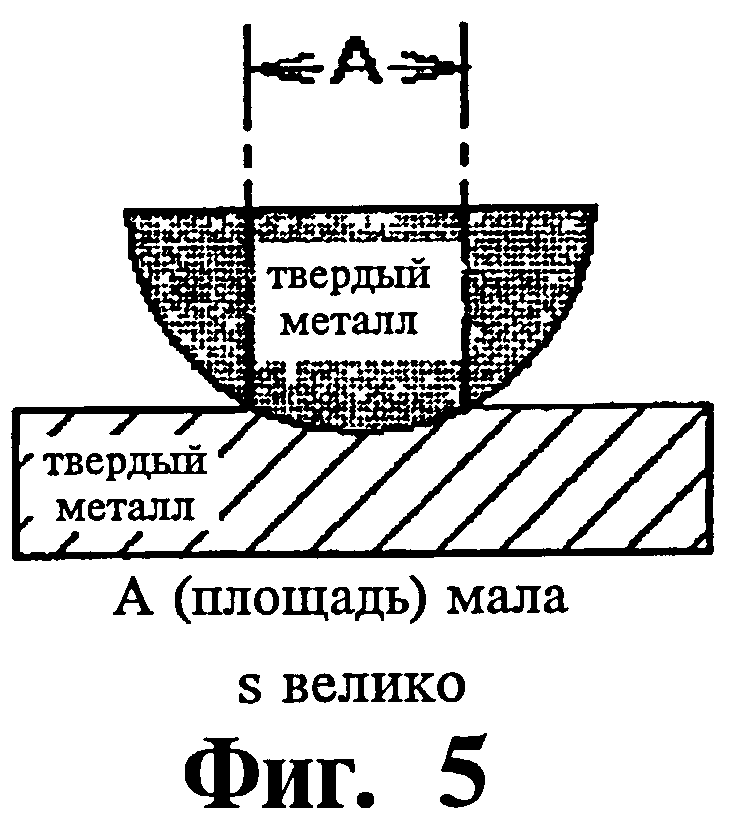

С другой стороны, в примере, где твердый сплав находится в контакте трения с твердым сплавом, даже при том что площадь А сжатой и уплотнившейся области мала (твердый сплав испытывает лишь незначительную пластическую деформацию), сила трения, представленная A×s, не уменьшается, так как сопротивление s сдвигу высоко.

Напротив, в примере, где покрытие из мягкого металла образовано на твердом сплаве, площадь А сжатой и уплотнившейся области мала, так как давлению противостоит твердый сплав основы. Кроме того, так как сопротивление сдвигу s определяется мягким металлом, оказавшимся на поверхности, произведение А на s, то есть сила трения, уменьшается.

Согласно данному принципу, на основе которого достигается уменьшение силы трения с помощью формирования покрытия из такого мягкого металла, улучшение смазывающих свойств проявляется при формировании покрытия из мягкого металла, когда такое покрытие сформировано на относительно твердом материале основы, обладающем свойством не испытывать пластической деформации при соприкосновении с контрдеталью. Другими словами, если твердость материала основы настолько мала, что этот материал сам испытывает пластическую деформацию при соприкосновении с контрдеталью, то покрытие из мягкого металла, образованное на поверхности, проявит лишь ограниченное улучшение смазывающих свойств.

Потеря смазывающих свойств, связанная с износом покрытия.

Улучшение смазывающих свойств, достигаемое с помощью формирования покрытия из мягкого металла, проявляется как постоянство смазывающих свойств, которое появляется, когда мягкий металл с низким сопротивлением сдвигу, образующий покрытие на поверхности материала основы, испытывает неоднократные перемещения и сдвиги, обусловленные пластической деформацией, и исходная форма поверхности восстанавливается. Однако при многократном повторении подобных перемещений и сдвигов такой мягкий металл оказывается неспособным к восстановлению первоначальной поверхности и, в конечном счете, выносится из области контакта в виде абразивного порошка. Таким образом, покрытие из мягкого металла постепенно истирается, а количество абразивного порошка постепенно растет, что приводит, в конечном счете, к потере смазывающих свойств.

Такой абразивный порошок может получаться в результате упрочнения перемещаемых частиц при их взаимодействии с кислородом воздуха на поверхностях трения.

Более детально это описывается так. При неоднократных перемещениях и сдвигах частиц при трении мягкий металл, образующий покрытие, поглощает кислород воздуха или химически связывается с ним, и при этом указанные перемещаемые и сдвигаемые частицы упрочняются настолько, что теряют способность к пластической деформации и восстановлению первоначальной поверхности. Кроме того, упрочняющиеся указанным образом перемещаемые частицы наносят царапины на поверхность покрытия из мягкого металла, а для некоторых видов соприкасающихся контрдеталей эти явления "нарастают как снежный ком" - в такой степени, что частицы не могут оставаться между соприкасающимися поверхностями и выносятся из области контакта поверхностей соприкасающихся контрдеталей.

Образование таких абразивных порошков по описанной выше схеме ведет к постепенному износу покрытия из мягкого металла и утрате им смазывающих свойств; кроме того, переместившиеся частицы, упрочненные при окислении, повреждают материал основы или соприкасающуюся контрдеталь.

Принимая во внимание описанные недостатки, свойственные сформированным из мягких металлов смазочным покрытиям, автор данного изобретения выдвинул гипотезу, согласно которой высокие смазывающие свойства покрытия могут поддерживаться в течение более продолжительного периода, и при этом предотвращаются повреждения материала основы и объекта, являющегося контрдеталью контакта, если сформированное покрытие характеризуется высокой твердостью материала основы, существует низкое трение и малое сопротивление сдвигу на поверхности контакта, по которой происходит соприкосновение с контрдеталью, а также предотвращается упрочнение перемещаемых частиц, образовавшихся при скользящем контакте.

Покрытия, которые не только имеют высокую твердость вблизи материала основы и низкую твердость на поверхности контакта с контрдеталью, но и предотвращают упрочнение перемещаемых частиц, как описано выше, могут быть выполнены применением следующей процедуры. Поверхность области скользящего контакта упрочняется заранее с помощью формирования твердого слоя на поверхности области скользящего контакта посредством науглероживания, или азотирования, или формирования керамического покрытия с помощью химического осаждения из паровой фазы, физического осаждения из паровой фазы и т.п., и такая упрочненная поверхность области скользящего контакта затем покрывается благородным металлом, например золотом (Аu) или серебром (Аg), который является относительно мягким и химически устойчивым материалом, не окисляющимся на воздухе.

Однако если покрытие должно быть сформировано таким способом, то необходима не только громоздкая и дорогостоящая аппаратура для науглероживания, азотирования, химического осаждения из паровой фазы, физического осаждения из паровой фазы, но и ряд различных процессов, включающих поверхностное упрочнение и покрытие благородным металлом, - процессов, в результате сочетания которых формируется покрытие. Кроме того, благородные металлы, такие как золото или серебро, если они являются материалами покрытия, сформированного на поверхности контакта с контрдеталью, дороги, и стоимость самого изделия, несущего такое покрытие, соответственно возрастает, что снижает конкурентоспособность на рынке в связи с высокой ценой.

Ввиду указанных обстоятельств данное изобретение имеет целью предложить поверхностное оксидное износостойкое смазочное покрытие, которое не только обладает высокими смазывающими свойствами, сохраняющимися в течение более продолжительного периода времени, но и способно предотвращать износ материала основы и материала покрытия, а также повреждения соприкасающейся контрдетали, причем более простым способом и при использовании менее дорогостоящих материалов. Данное изобретение также имеет целью предоставить способ формирования такого поверхностного оксидного износостойкого смазочного покрытия, не требующий применения громоздкой аппаратуры, а также являющийся более простым.

Раскрытие изобретения

Для достижения указазанного технического результата разработано поверхностное оксидное износостойкое смазочное покрытие, включающее два металлооксида с высокой температурой плавления, которые образованы в результате реакции с кислородом тонкодисперсных порошков двух соответствующих мягких металлов в газе под давлением на поверхности области скользящего контакта, причем каждый из металлооксидов имеет меньшую твердость и менее высокую температуру плавления, чем материал основы области скользящего контакта, причем один из двух металлооксидов имеет относительно более высокую твердость, чем другой металлооксид, причем покрытие сформировано в области скользящего контакта с контактирующим элементом, причем покрытие выполнено с низким трением и малым сопротивлением сдвигу и с возможностью концентрации в нем вязких изломов, причем покрытие имеет толщину от 0,1 до 2 мкм.

Поверхностное оксидное износостойкое смазочное покрытие может иметь металлооксид с меньшей твердостью с твердостью не более 1/4 твердости металлооксида с более высокой твердостью. Твердость материала основы HV может быть не меньше 450, причем в области скользящего контакта с контактирующей деталью выполнено большое число малых углублений с диаметром от 0,1 до 5 мкм и дугообразных в поперечном сечении.

Два металлооксида могут иметь высокую температуру плавления, причем один металлооксид имеет в результате окисления более высокую твердость, а другой - менее высокую твердость, при этом указанные металлооксиды сформированы с возможностью смешивания на поверхности области скользящего контакта с контактирующим элементом, при этом степень покрытия металлооксидом с меньшей твердостью составляет по меньшей мере 50%, при этом покрытие имеет толщину от 0,1 до 1 мкм. Два металлооксида могут иметь высокую температуру плавления, причем один металлооксид имеет в результате окисления более высокую твердость, а другой - менее высокую твердость, причем металлоксиды сформированы с возможностью смешивания на поверхности области скользящего контакта с контактирующим элементом, причем степень покрытия металлооксидом с меньшей твердостью составляет по меньшей мере 50%, причем покрытие имеет толщину от 0,1 до 1 мкм. Два металлооксида могут иметь высокую температуру плавления, причем один металлооксид может иметь в результате окисления более высокую твердость, а другой - менее высокую твердость, причем металлоксиды сформированы с возможностью смешивания на поверхности области скользящего контакта с контактирующим элементом, причем степень покрытия металлооксидом с меньшей твердостью составляет по меньшей мере 50%, причем покрытие имеет толщину от 0,1 до 1 мкм.

Для достижения технического результата разработан способ формирования поверхностного оксидного износостойкого смазочного покрытия, в котором проводят ударную обработку поверхности в области скользящего контакта смешанной текучей средой, образованной газом под давлением и тонкодисперсными порошками двух мягких металлов, имеющих меньшую твердость и менее высокую температуру плавления, чем материал основы области скользящего контакта, при давлении эжекции, не меньшем 0,58 МПа, или при скорости эжекции, не меньшей 200 м/с, проводят реакцию тонкодисперсных порошков двух мягких металлов с кислородом в газе под давлением для окисления на поверхности области скользящего контакта, формируют металлооксидную пленку с высокой температурой плавления, состоящую из двух металлооксидов, образованных из двух соответствующих мягких металлов, причем один из металлооксидов имеет более высокую твердость, чем другой, формируют покрытие с толщиной от 0,1 до 2 мкм на поверхности области скользящего контакта, состоящее из металлооксидной пленки с высокой температурой плавления и с низким трением и малым сопротивлением сдвигу, причем вязкие изломы концентрируются в указанном покрытии. В способе можно использовать тонкодисперсные порошки мягких металлов со средним диаметром частиц от 10 до 100 мкм. В способе можно использовать вышеуказанные мягкие металлы, близкие друг к другу по твердости, плотности, удельной массе и температуре плавления. В способе можно после эжекции на поверхность области скользящего контакта тонкодисперсного порошка мягкого металла, образующего при окислении металлооксид с более высокой твердостью, эжектировать на поверхность области скользящего контакта тонкодисперсный порошок мягкого металла, образующий при окислении металлооксид с меньшей твердостью. В способе можно использовать мягкий металл, образующий при окислении металлооксид с меньшей твердостью, который имеет меньшую плотность, чем мягкий металл, образующий при окислении металлооксид с более высокой твердостью, производят соударение смешанной текучей среды из тонкодисперсных порошков двух мягких металлов с поверхностью области скользящего контакта. В способе можно подвергать высокоскоростному обдуву частицами поверхность области скользящего контакта, имеющего материал основы с твердостью HV не меньше 450, причем частицами с диаметром от 20 до 200 мкм и с твердостью, не меньше твердости материала основы области скользящего контакта, причем частицами с по существу сферической формой, причем при скорости эжекции от 100 до 250 м/с или при давлении эжекции от 0,3 до 0,6 МПа в ходе одного или нескольких указанных процессов, формировать с помощью указанных процессов или процесса большое число малых углублений, дугообразных в поперечном сечении и с диаметром от 0,1 до 5 мкм на поверхности области скользящего контакта. В способе можно использовать два металлооксида с высокой температурой плавления, причем в результате окисления один металлооксид имеет более высокую твердость, чем другой, смешивать металлооксиды на поверхности области скользящего контакта с контактирующим элементом, создают по меньшей мере 50% степень покрытия металлооксидом с меньшей твердостью, формируют толщину покрытия от 0,1 до 1 мкм. В способе можно использовать тонкодисперсный порошок мягкого металла для формирования металлооксида с более высокой твердостью, с диаметром частиц указанного порошка меньше диаметра частиц тонкодисперсного порошка мягкого металла для формирования металлооксида с меньшей твердостью, обеспечивать более низкую скорость эжекции тонкодисперсного порошка мягкого металла для формирования металлооксида с относительно меньшей твердостью, чем скорость эжекции тонкодисперсного порошка мягкого металла для формирования металлооксида с более высокой твердостью, которая является промежуточной между твердостями указанных мягких металлов, смешивать металлооксиды на поверхности области скользящего контакта с контактирующим элементом, обеспечивать степень покрытия металлооксидом с меньшей твердостью не менее 80% и толщину покрытия от 0,1 до 1 мкм.

Для достижения технического результата разработан вариант поверхностного оксидного износостойкого смазочного покрытия, включающего один из двух металлоксидов с высокой температурой плавления, образованных в результате реакции с кислородом смеси тонкодисперсных порошков двух соответствующих мягких металлов с газом под давлением на поверхности области скользящего контакта, причем каждый из мягких металлов имеет меньшую твердость и менее высокую температуру плавления, чем материал основы области скользящего контакта, причем один из металлооксидов, образованных в результате соответствующей реакции с кислородом на поверхности области скользящего контакта, имеет более высокую твердость, чем другой металлооксид, причем один из двух металлооксидов, формирующих покрытие, имеет на поверхности области скользящего контакта меньшую твердость, чем другой, вблизи поверхности контакта с контактирующим элементом, причем покрытие выполнено с низким трением и малым сопротивлением сдвигу и с возможностью концентрации в нем вязких изломов, причем покрытие имеет толщину от 0,1 до 2 мкм. Металлооксид с меньшей твердостью может иметь твердость не более 1/4 твердости металлооксида с более высокой твердостью. Твердость материала основы HV может быть не менее 450, причем в области скользящего контакта может быть сформировано большое число малых углублений с диаметром от 0,1 до 5 мкм и дугообразных в поперечном сечении.

Таким образом, согласно данному изобретению, может быть получено упрочненное покрытие, имеющее высокие смазывающие свойства и сопротивление истиранию при соприкосновении с контактирующей деталью, а именно оно может быть получено на поверхности области скользящего контакта в форме поверхностного оксидного износостойкого смазочного покрытия (далее будем называть "поверхностно оксидное износостойкое смазочное покрытие", соответствующее данному изобретению, просто "оксидной пленкой"). Это означает, что покрытие сформировано из металлооксидов, имеет толщину от 0,1 мкм до 2 мкм на поверхности соприкосновения с контрдеталью, характеризуется низким трением и малым сопротивлением сдвигу, и вязкие изломы концентрируются в указанном покрытии (далее такие покрытия будут называться также "концентрирующими вязкие изломы").

Далее, покрытие, концентрирующее вязкие изломы, имеет толщину от 0,1 мкм до 2 мкм, и нижний слой покрытия (на стороне основы), концентрирующего вязкие изломы, обладает относительно высокой твердостью, так как в результате окисления может быть получен металлооксид с относительно высокой твердостью. Поэтому, даже если материал основы области скользящего контакта является относительно мягким, площадь поперечного сечения А сжатой и уплотнившейся области может быть сделана малой, благодаря чему уменьшается сила трения, представленная произведением A×s площади А на сопротивление s сдвигу сжатой и уплотнившейся области.

Кроме того, "оксидная пленка", сформированная таким способом, образует при эксплуатации лишь малое количество абразивного порошка, независимо от длительности эксплуатации, благодаря чему снижается износ "оксидной пленки" и уменьшается повреждение поверхности соприкасающейся контрдетали.

"Оксидная пленка", имеющая превосходные свойства, описанные выше, может быть сформирована относительно простым способом, а именно эжекцией на поверхность области скользящего контакта взвеси тонкодисперсных порошков мягких металлов в воздухе под давлением. Вязкие изломы могут концентрироваться на поверхности соприкосновения с контрдеталью благодаря тому, что указанный выше металлооксид с относительно низкой твердостью можно выбрать таким, что его твердость после окисления не превзойдет 1/4 твердости описанного выше металлооксида, имеющего относительно высокую твердость после окисления. Если материал основы области скользящего контакта имеет твердость HV 450 или более, то на поверхности области скользящего контакта можно сформировать большое число малых углублений диаметром от 0,1 мкм до 5 мкм с дугообразным поперечном сечением, чтобы сформировать углубления, соответствующие углублениям в "оксидной пленке". Эти углубления служат как резервуары смазки, предотвращающие вынос и расход смазочной пленки при функционировании смазки, благодаря чему проявляются лучшие смазывающие свойства.

Эжекция указанной взвеси порошков на указанную область скользящего контакта производится при давлении, не меньшем 58 МПа, или при скорости эжекции, не меньшей 200 м/с, не только позволяет достичь удовлетворительного окисления мягких металлов, но и обеспечить высокую адгезию сформированной "оксидной пленки" к области скользящего контакта. Для такой эжекции используются порошки мягких металлов со средним диаметром частиц от 10 мкм до 100 мкм, и, следовательно, тонкодисперсные порошки мягких металлов могут легко эжектироваться в струе газа под давлением, что позволяет придать частицам требуемую энергию столкновения.

Условия эжекции, такие как давление и скорость эжекции тонкодисперсных порошков двух металлов, могут быть сделаны такими же, если использовать сочетания металлов, подобных по всем или некоторым из таких параметров, как твердость, плотность и температура плавления, двум мягким металлам, из которых состоят тонкодисперсные порошки мягких металлов, что помогает упростить процесс формирования "оксидной пленки".

Покрытие из металлооксида, концентрирующее вязкие изломы, может быть сформировано как прочное покрытие на поверхности соприкосновения сформированной "оксидной пленки" с контрдеталью путем эжекции на указанную выше поверхность области скользящего контакта тонкодисперсного порошка мягкого металла, который в результате окисления превращается в металлооксид с относительно высокой твердостью, и затем эжекции на указанную поверхность области скользящего контакта тонкодисперсного порошка мягкого металла, который в результате окисления превращается в металлооксид с относительно низкой твердостью.

Используя конкретный мягкий металл, который в результате окисления превращается в металлооксид с относительно низкой твердостью (например, мягкий металл, который имеет меньшую плотность, чем мягкий металл, который в результате окисления превращается в металлооксид с относительно высокой твердостью), можно осадить металлооксид с относительно низкой твердостью и низкой плотностью (после окисления) на поверхности контакта (на внешней стороне), соприкасающейся с контрдеталью, со степенью покрытия, достигающей 50% и более - предпочтительно, достигающей примерно 80%, - даже в случае, когда указанная поверхность области скользящего контакта подвергается эжекции смесью двух тонкодисперсных порошков мягких металлов. Таким образом, "оксидная пленка", концентрирующая вязкие изломы, может быть сформирована на поверхности (на внешней стороне), соприкасающейся с контрдеталью, с помощью упрощенной обработки, а именно с помощью простой эжекции тонкодисперсных порошков мягких металлов в ходе одного процесса. Это возможно, так как металл с более высокими твердостью и плотностью проникает в нижний слой покрытия и распределяется в нем. Если материал основы области скользящего контакта имеет твердость HV 450 или большую, то на поверхности области скользящего контакта может быть сформировано большое число дугообразных в поперечном сечении малых углублений диаметром от 0,1 мкм до 5 мкм, в процессе предварительной обработки, а именно при высокоскоростном обдуве поверхности области скользящего контакта частицами диаметром от 20 мкм до 200 мкм, твердость которых не меньше твердости материала основы описанной области скользящего контакта, и которые имеют в общем сферическую форму, при скорости эжекции от 100 м/с до 250 м/с или при давлении эжекции от 0,3 МПа до 0,6 МПа в ходе одного или нескольких процессов. В результате и на поверхности "оксидной пленки", сформированной на этой области скользящего контакта, может быть образовано большое число малых углублений, служащих как резервуары смазки.

Краткое описание чертежей

Цели и преимущества изобретения станут очевидными из следующего далее подробного описания предпочтительных вариантов, представленных вместе со следующими сопровождающими чертежами:

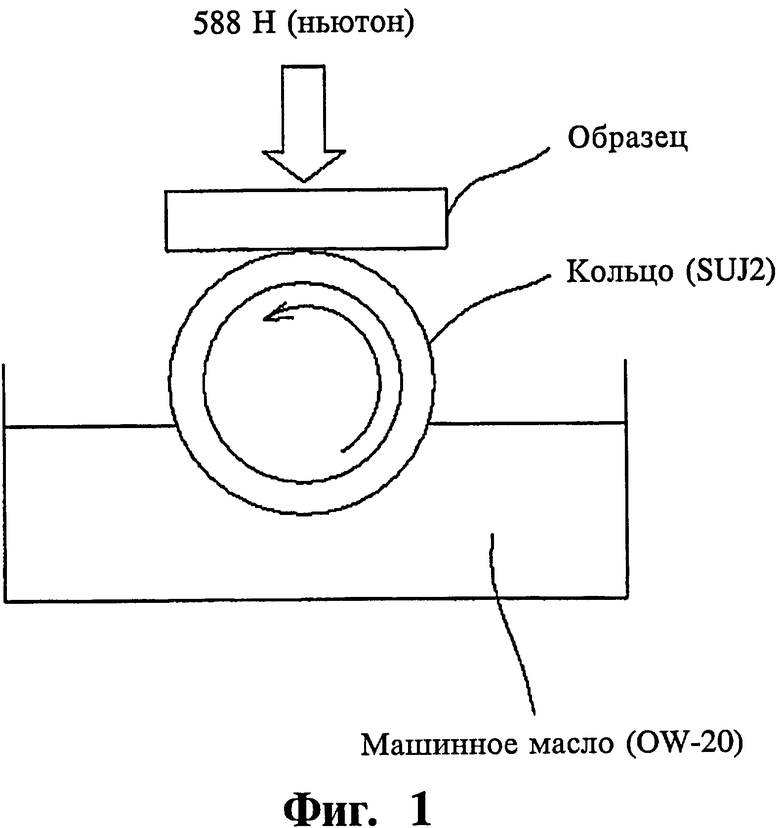

Фиг.1 служит для объяснения процедуры испытаний согласно примеру осуществления (варианту) изобретения 5 (см. далее).

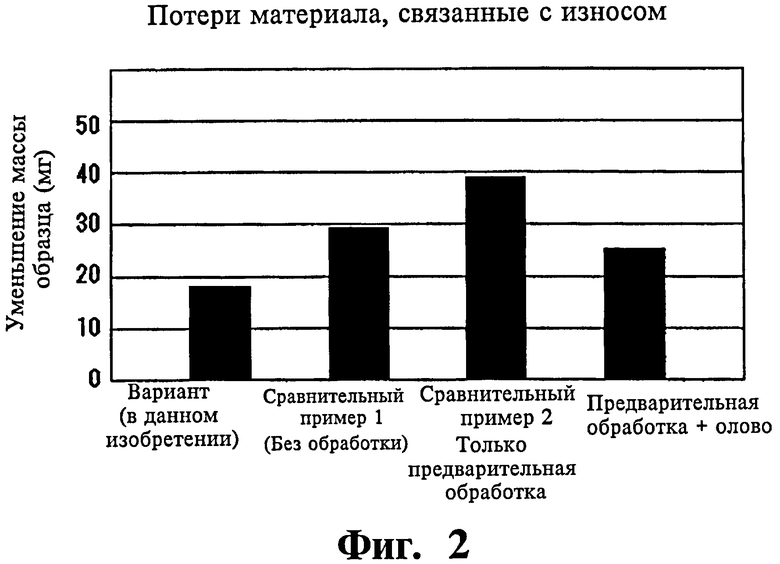

Фиг.2 - диаграмма, представляющая данные о потерях материала, связанных с износом, для испытываемого образца (пример осуществления изобретения 5).

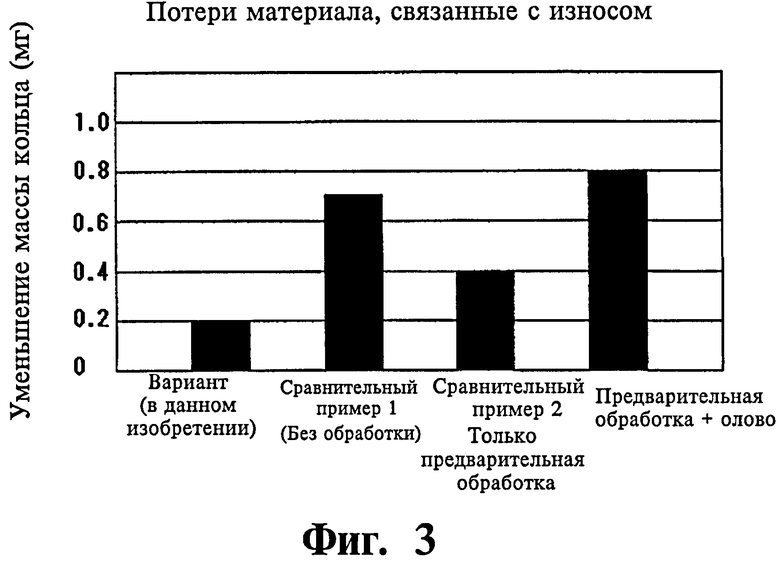

Фиг.3 - диаграмма, показывающая данные о потерях материала, связанных с износом, для кольца (пример осуществления изобретения 5).

На фиг.4-6 - показаны соотношения между площадью А области, характеризуемой удельным (отнесенным к единице площади) сопротивлением s сдвигу, и силой трения для сжатой и уплотнившейся области для случаев, когда основу образует мягкий материал (фиг.4), основу образует твердый материал (фиг.5) и когда мягкое покрытие сформировано на твердом материале основы (фиг.6).

Осуществление изобретения

Далее будут описаны варианты, соответствующие данному изобретению.

С целью формирования покрытия, которое не только имеет высокую твердость вблизи материала основы и низкую твердость на поверхности соприкосновения с контрдеталью, но и предотвращает упрочнение перемещаемых частиц, а также с целью разработки способа формирования такого покрытия в ходе упрощенного процесса, использующего менее дорогостоящие материалы, автор данного изобретения получил результаты некоторых экспериментов, относящихся к данному изобретению и проведенных с учетом некоторых свойств мягких металлов и их оксидов. Более конкретно, если в качестве мягких металлов, упоминаемых в описании, взять, например, олово (Sn) и цинк (Zn), то следует отметить, что олово имеет твердость по Моосу от 3 до 2, тогда как цинк имеет твердость по Моосу, примерно равную 4. Таким образом, олово и цинк - мягкие металлы, имеющие близкие значения твердости.

Однако для оксидов, образованных в результате реакций этих мягких металлов с кислородом, твердость выше: для оксида олова она возрастает примерно до HV 1650, тогда как твердость оксида цинка остается низкой, примерно равной HV 200, что намного ниже твердости оксида олова. В результате, сравнивая оксиды, можно отметить, что у оксидов олова и цинка проявляется большое относительное различие твердости.

Так как оксид цинка, имеющий относительно низкую твердость, полученную в результате окисления, уже окислен, маловероятно его упрочнение в дальнейшем при химической реакции с кислородом воздуха. Кроме того, олово и цинк подобны друг другу по некоторым свойствам. Более конкретно: олово имеет плотность 7,298 и температуру плавления 231,9°С, а цинк - плотность 7,133 и температуру плавления 419,46°С. Это означает, что олово и цинк могут применяться при обработке при сходных условиях.

На основе указанных соображений автор данного изобретения получил дальнейшие результаты, состоящие в том, что сила трения в сжатой и уплотнившейся области может быть уменьшена путем уменьшения площади А сжатой и уплотнившейся области (обратимся к фиг.4-6), и что можно предотвратить расслоение покрытия и повреждение поверхности контрдетали вследствие упрочнения перемещаемых частиц, образованных при вязких изломах, если сформировать в области скользящего контакта покрытие, включающее один оксид металла (оксид олова) с относительно высокой твердостью, приобретаемой при окислении вблизи материала основы, и другой металлооксид (оксид цинка) с относительно низкой твердостью, приобретаемой при окислении на поверхности соприкосновения с контрдеталью, с целью формирования покрытия, концентрирующего вязкие изломы на поверхности соприкосновения с контрдеталью. Согласно этим результатам, изобретатель добился целей изобретения в отношении такого покрытия и способа его формирования.

Структура "оксидной пленки".

Структура в целом.

Из данного выше описания следует, что "оксидная пленка", согласно данному изобретению, является металлооксидной пленкой с высокой температурой плавления, образованной из двух металлооксидов, один из которых имеет относительно высокую твердость, а другой - относительно низкую твердость, сформированной в результате окисления двух соответствующих мягких металлов, вынуждая тонкодисперсные порошки двух мягких металлов - с меньшей твердостью и более низкой температурой плавления, чем соответствующие твердость и температура плавления материала основы, реагировать с кислородом в области скользящего контакта в газе под давлением на поверхности области скользящего контакта.

Такая металлооксидная пленка с высокой температурой плавления может представлять собой покрытие, имеющее следующие особенности: покрытие имеет толщину от 0,1 мкм до 2 мкм на поверхности соприкосновения с контрдеталью, сформировано из металлооксида (степень покрытия составляет примерно 80% или более), имеет относительно низкую твердость, приобретенную при окислении, характеризуется низким трением и малым сопротивлением сдвигу, концентрирует вязкие изломы.

Составляющие тонкодисперсных порошков металлов.

В качестве двух мягких металлов, составляющих описанные выше тонкодисперсные порошки, можно использовать любые сочетания двух мягких металлов со следующими характеристиками. Два мягких металла должны иметь меньшую твердость и менее высокую температуру плавления, чем материал основы, и должны превращаться в соответствующие оксиды при реакции с кислородом, и один из двух оксидов имеет относительно более высокую твердость, а другой - относительно менее высокую твердость. Предпочтительно выбирать такие сочетания, в которых твердость металлооксида с относительно низкой твердостью, приобретаемой в результате окисления, не превосходила 1/4 твердости металлооксида с относительно высокой твердостью, приобретаемой в результате окисления.

Примером такого сочетания мягких металлов может служить сочетание олова (Sn) и цинка (Zn).

Как описано выше, олово и цинк в их чисто металлическом состоянии имеют примерно сходные свойства, включая твердость, температуру плавления и плотность. С другой стороны, у оксидов олова и цинка, полученных в результате их реакции с кислородом, наблюдается большое относительное различие по величине твердости, а именно величины твердости оксидов отличаются более чем в четыре раза. Поэтому сочетание олова и цинка является подходящим материалом для формирования "оксидной пленки".

Альтернативно, могут применяться другие сочетания; например, являются подходящими также сочетания алюминия (Al) и цинка.

Структура поверхности контакта, соприкасающейся с контрдеталью.

"Оксидная пленка", формируемая в данном варианте, может представлять собой покрытие, которое образовано из металлооксида (оксида цинка, как и в описанном выше примере), имеющее толщину от 1 мкм до 0,1 мкм, сформированное на поверхности контакта с контрдеталью, имеет относительно низкую твердость и концентрирует вязкие изломы.

Пленка, которая может представлять собой покрытие, концентрирующее вязкие изломы, может быть реализована как двухслойная структура, включающая первый слой металлооксида с относительно высокой твердостью (например, оксида олова), сформированный на поверхности области скользящего контакта, и второй слой металлооксида с относительно низкой твердостью (например, оксида цинка), сформированный поверх первого слоя. Альтернативно, такая пленка может быть реализована как однослойная структура, включающая структуру с высоким содержанием металлооксида относительно высокой твердости вблизи материала основы и с высоким содержанием металлооксида относительно низкой твердости на поверхности контакта с контрдеталью.

Способ формирования покрытий.

Приготовляются тонкодисперсные порошки, состоящие из описанных выше двух мягких металлов, способных реагировать с кислородом в газе под давлением и прочно сцепляться с поверхностью области скользящего контакта при эжекции тонкодисперсного порошка двух мягких металлов в газе под давлением на поверхность области скользящего контакта.

Когда частицы тонкодисперсных порошков мягких металлов сталкиваются с поверхностью описанной области скользящего контакта, как указано выше, эти мягкие металлы окисляются благодаря выделяемой при соударениях теплоте и прочно сцепляются с поверхностью области скользящего контакта, тем самым формируя покрытие из металлооксидов.

Условия эжекции при этом таковы. Металлические частицы указанных мягких металлов сталкиваются с поверхностью описанной области скользящего контакта в газе под давлением, содержащем кислород (например, в воздухе под давлением), при давлении эжекции 0,58 МПа или более или при скорости эжекции 200 м/с или более.

Диаметр частиц тонкодисперсных порошков мягких металлов, применяемых при эжекции, составляет от 10 мкм до 100 мкм, предпочтительно - от 30 мкм до 60 мкм. При диаметре частиц в этом диапазоне малые частицы мягких металлов, применяемых при эжекции, легко переносятся газом под давлением, что позволяет производить столкновения при энергиях, требуемых для окисления частиц и их сцеплению с поверхностью области скользящего контакта.

В частности, если в качестве порошков мягких металлов взяты сочетания олова и цинка, как описано выше, то обработка может производиться при тех же условиях эжекции, включая давление и скорость эжекции, что упрощает процесс, поскольку другие условия, такие как диаметр частиц, могут быть выбраны одинаковыми или сходными, так как олово и цинк в первоначальной форме сходны друг с другом в отношении плотности, твердости и температуре плавления.

Эжекция тонкодисперсных порошков мягких металлов на поверхность области скользящего контакта может выполняться в следующем порядке. Сначала частицы тонкодисперсного порошка мягкого металла (олова в описанном выше примере), который приобретет относительно высокую твердость в результате реакции с кислородом, сталкиваются с поверхностью области скользящего контакта, формируя первую металлооксидную пленку с относительно высокой твердостью, а затем частицы тонкодисперсного порошка мягкого металла (цинка в описанном примере), который приобретет относительно низкую твердость в результате реакции с кислородом, сталкиваются с первой металлооксидной пленкой, формируя вторую металлооксидную пленку, имеющую относительно низкую твердость, на первой металлооксидной пленке с относительно высокой твердостью. Альтернативно, можно эжектировать на поверхность указанной области скользящего контакта смесь тонкодисперсных порошков одного мягкого металла, который приобретет в результате реакции с кислородом относительно высокую твердость, с другим мягким металлом, который приобретет относительно низкую твердость, благодаря чему формируется "оксидная пленка", содержащая смесь обоих металлооксидов.

Если с поверхностью указанной области скользящего контакта сталкиваются частицы смеси тонкодисперсных порошков двух мягких металлов, как описано выше, то можно применять сочетание двух мягких металлов, один из которых имеет меньшую плотность, чем другой, вместо сочетания мягкого металла с относительно низкой твердостью оксида и мягкого металла с относительно высокой твердостью оксида.

Если с поверхностью указанной области скользящего контакта сталкиваются, как описано выше, частицы смеси тонкодисперсных порошков двух мягких металлов, отличающихся, например, по плотности, то металлооксид с относительно низкой твердостью собирается в большем количестве на поверхности формируемой "оксидной пленки" благодаря различиям в твердости и плотности или различию значений твердости, что позволяет сформировать покрытие, концентрирующее вязкие изломы на поверхности (поверхности контакта, соприкасающейся с контрдеталью) сформированной "оксидной пленки".

Предварительная обработка.

Если твердость материала основы объекта обработки составляет HV 450 (HV - твердость по Виккерсу) или больше, то поверхность области скользящего контакта перед формированием "оксидной пленки" с помощью указанных тонкодисперсных порошков мягких металлов может быть предварительно обработана следующим образом. В конкретном случае, чтобы сформировать большое число малых углублений с дугообразным поперечным сечением, на поверхность области скользящего контакта может производиться эжекция частиц диаметром от 20 мкм до 200 мкм с твердостью, не меньшей твердости материала основы, имеющих в общем сферическую форму, при скорости эжекции от 100 до 250 м/с или при давлении эжекции от 0,3 до 0,6 МПа в одном или нескольких процессах.

Образовавшиеся малые углубления, дугообразные в поперечном сечении, имеют диаметр от 0,1 мкм до 5 мкм. Углубления, полученные таким образом на материале основы, проявляются также на поверхности сформированной на ней "оксидной пленки" износостойкого покрытия и служат в качестве резервуаров смазки, эффективно предотвращающих вынос и расход смазочной пленки при соприкосновении с контактирующей поверхностью, нуждающейся в смазке.

Такие углубления могут также быть получены на области скользящего контакта, имеющей твердость материала основы, меньшую HV 450. Однако если твердость материала основы меньше HV 450, то углубления могут быть сформированы на поверхности области скользящего контакта непосредственно при эжекции тонкодисперсных порошков мягких металлов, для чего не требуется описанная выше предварительная обработка. Это означает, что предварительная обработка, описанная выше, может не производиться.

Примерами порошков для эжекции на область скользящего контакта с твердостью материала основы HV 450 или выше включают металлы, такие как сталь, белый алунд и быстрорежущую сталь, металлокерамику, керамику и стекло. Предпочтительны алюмосиликатные шарики, более твердые, чем стекло, или стеклянные шарики.

Кроме того, форма частиц для эжекции должна быть близкой к правильной сфере, насколько возможно, чтобы сформировать углубления высокого качества, дугообразные в поперечном сечении, которые могли бы эффективно функционировать как превосходные резервуары смазки, как будут описано ниже. Если эжектируемые частицы имеют прямые углы, то форма углублений не будет дугообразной (например, в углублениях образуются V-образные ямки), что ослабляет поверхностное натяжение смазки и оказывает отрицательное влияние на эффективность углублений как резервуаров смазки.

Процессы, в которых участвуют химические реакции.

После выполнения определенной предварительной обработки, описанной выше, или без предварительной обработки, когда смешанная текучая среда из тонкодисперсных порошков мягких металлов с газом под давлением сталкивается с поверхностью области скользящего контакта при давлении эжекции 0,5 МПа или большем или при скорости эжекции 200 м/с или большей, мягкие металлы, входящие в состав тонкодисперсных порошков, расплавляются выделяемой при столкновении теплотой и твердо сцепляются с поверхностью области скользящего контакта; кроме того, мягкие металлы, из которых состоят тонкодисперсные порошки, благодаря этому нагреванию окисляются в газе под давлением.

Металлооксиды, образованные при реакции с кислородом, имеют твердость, существенно превышающую твердость исходных мягких металлов, причем один из двух металлооксидов, образующихся из двух соответствующих мягких металлов, имеет относительно более высокую твердость, а другой - относительно низкую твердость.

Поэтому износостойкое покрытие, которое, в основном, обладает относительно высокой твердостью вблизи материала основы и относительно низкой твердостью на поверхности соприкосновения с контрдеталью, может быть сформировано эжекцией поверхности описанной выше области скользящего контакта тонкодисперсным порошком одного мягкого металла, который превращается в металлооксид с относительно высокой твердостью, и затем эжекцией поверхности описанной выше области скользящего контакта тонкодисперсным порошком другого мягкого металла, который превращается в металлооксид с относительно низкой твердостью, или, альтернативно, эжекцией поверхности описанной выше области скользящего контакта тонкодисперсным порошком, являющимся смесью двух мягких металлов, в соответствии с заранее выбранными условиями. Таким образом, на поверхности соприкосновения с контрдеталью формируется покрытие, концентрирующее вязкие изломы.

"Оксидная пленка", формируемая при столкновениях частиц с поверхностью описанной области скользящего контакта при давлении эжекции 0,5 МПа или большем или при скорости эжекции 200 м/с или большей, проявляет высокую адгезию к области скользящего контакта, предназначенной для работы при высоком давлении на скользящий контакт. Кроме того, так как сформировано покрытие толщиной от 0,1 мкм до 1 мкм, служащее самой внешней поверхностью "оксидной пленки", имеющее низкое трение и малое сопротивление сдвигу и способное концентрировать вязкие изломы, площадь А поверхности соприкосновения сжатой и уплотнившейся области оказывается меньшей, благодаря чему уменьшается трение, что позволяет сформировать "оксидную пленку" с высокими смазывающими свойствами.

"Оксидная пленка", сформированная таким способом, не изнашивается, несмотря на работу в скользящем контакте с контрдеталью, и не только сохраняет высокие смазывающие свойства в течение более длительного периода, но и предотвращает повреждения соприкасающейся контрдетали. Нельзя сказать, что относительно данного процесса полностью проверено, что он предотвращает износ "оксидной пленки", сформированной способом, соответствующим данному изобретению, в то же время предотвращая повреждение соприкасающейся контрдетали. Однако покрытие, соответствующее данному изобретению, сформировано на внешней поверхности "оксидной пленки", где из металлооксида с относительно низкой твердостью (например, оксид цинка) образуются частицы, которые подвергаются неоднократным перемещениям и сдвигам, благодаря чему проявляются смазывающие свойства, и поэтому можно предполагать, что износ "оксидной пленки" будет предотвращаться благодаря тому, что в процессе контакта с контрдеталью не происходит упрочнение перемещаемых частиц оксида цинка в результате воздействия с кислородом воздуха на поверхности трения, и поэтому исходная форма поверхности может восстанавливаться благодаря движению и переносу, а, кроме того, перемещаемые частицы не уходят из области между поверхностями контакта в виде абразивного порошка; другими словами, они остаются между поверхностями контакта и предотвращают износ "оксидной пленки". Кроме того, так как перемещаемые частицы не упрочняются, что отмечено выше, становится возможным избежать повреждений контактирующей контрдетали, которые происходили бы, если бы имело место перемещение упрочненных частиц.

Так как внешняя поверхность "оксидной пленки", согласно данному изобретению, сформирована из металлооксида с относительно низкой твердостью, например оксида цинка, дальнейшее взаимодействие "оксидной пленки" с кислородом затруднено. Поэтому, даже если контактирующий объект состоит из керамических оксидов, например, корунда (Аl2O3) или кремнезема (SiO2) или имеет покрытие из таких керамических оксидов, то адгезия будет слишком слабой, чтобы отрицательно повлиять на преимущества, вытекающие из уменьшения трения.

Кроме того, так как оксид цинка является более стабильным (не химически активным) материалом по сравнению с не подвергавшимся окислению цинком, уменьшается адгезия к контрдетали, выполненной из карбидной керамики, например из карбида кремния (SiC), или к контрдетали с карбидным керамическим покрытием. Поэтому уменьшится сила трения также и при контакте с контрдеталью.

Подробное описание предпочтительных вариантов.

Вариант 1. (Испытание покрытия области "юбки" поршня двигателя)

"Оксидная пленка" была сформирована на области "юбки" поршня (выполненного литьем из сплава Al-Si марки АС8А) двигателя из алюминиевых сплавов, предназначенного для гоночного мотоцикла, способом, соответствующим данному изобретению. Условия обработки показаны в таблице 1.

после

окисления

1 кг порошка олова и 1 кг порошка цинка были смешаны и применялись для эжекции на область юбки поршня для сформирования "оксидной пленки".

Было показано, что на обработанной поверхности области юбки поршня сформировалась "оксидная пленка", такая что большое количество оксида олова присутствует вблизи материала основы, а большое количество оксида цинка - вблизи поверхности.

Было показано, что на поверхности области юбки поршня, покрытой "оксидной пленкой", образовалось большое число дугообразных в поперечном сечении углублений.

В двигателе из алюминиевых сплавов, в котором имеется поршень, являющийся в данном варианте объектом обработки, как поршень, так и блок цилиндров изготовлены из алюминиевого сплава, а внутренняя поверхность гильзы цилиндра имеет никелевое покрытие.

Если в таком алюминиевом двигателе эксплуатируется поршень, не прошедший какую-либо обработку, то указанная гильза цилиндра интенсивно изнашивается и должна заменяться после каждого соревнования.

Как показано выше в таблице 1, описанные два типа эжектируемых порошков могут эжектироваться в ходе первого и второго процессов соответственно.

Скорость столкновения или скорость эжекции частиц Zn была меньшей, чем скорость эжекции частиц Sn, так как средний диаметр частиц Zn был большим, чем средний диаметр частиц Sn. В результате большее количество Zn могло распределиться в самом внешнем слое, на поверхности соприкосновения с контрдеталью.

После соревнований (мотоциклетных гонок) исследовалась область юбки поршня, покрытая "оксидной пленкой", и проверялась внутренняя поверхность гильзы цилиндра. Не было обнаружено никакого износа в области юбки поршня. Кроме того, было показано, что на поверхности области юбки образовалось большое число углублений, дугообразных в поперечном сечении, функционировавших в качестве резервуаров смазки, служивших для образования смазочной пленки в области юбки поршня.

Кроме того, износ Y-внутренней поверхности гильзы цилиндра был явно меньшим по сравнению со случаем, когда применялся поршень, не подвергавшийся обработке. Износ, наблюдавшийся на внутренней поверхности гильзы цилиндра, был настолько незначительным, что гильза цилиндра могла использоваться многократно.

Напротив, если юбка поршня гоночного мотоцикла, при обработке которой использовался только порошок олова, частицы которого эжектировались на область юбки поршня при тех же условиях, что и для описанного выше способа, то, хотя износ поршня и был меньшим, однако наблюдался чрезмерный износ гильзы цилиндра, и поэтому гильза цилиндра должна была заменяться после каждого соревнования.

Вариант 2. (Испытание покрытия пуансона для штамповки калибровочных пазов).

После того как пуансон для штамповки калибровочных пазов (из порошковой быстрорежущей инструментальной стали марки НАР40), применяемый для калибровки брусковых заготовок деталей маломощных двигателей, был подвергнут предварительной обработке, описанной в приведенной ниже таблице 2, на указанном пуансоне была сформирована (способом, соответствующим данному изобретению) "оксидная пленка".

Как показано в таблице 2, сначала на пуансон, который ранее был подвергнут определенной предварительной обработке, эжектировался порошок олова, затем на пуансон эжектировался порошок цинка; эти операции служили для формирования "оксидной пленки" на поверхности области скользящего контакта пуансона.

Пуансон, являющийся объектом обработки, предназначен для приготовления брусковых заготовок из материала для деталей двигателей малой (менее 1 л.с.) мощности (ДММ). Пуансон имеет относительно короткий срок эксплуатации и обычно изнашивается из-за трения, в частности трения, обусловленного отложением на его сторонах материала заготовок деталей ДММ.

Поэтому такой пуансон, не подвергнутый какой-либо обработке, достигает предельного срока эксплуатации после примерно за 12000 операций обработки заготовок.

Напротив, пуансон, который был покрыт "оксидной пленкой" описанным выше способом в соответствии с данным изобретением, способен выдержать 60000 операций обработки заготовок благодаря уменьшению количества отлагающегося материала. Кроме того, несмотря на такое увеличение числа операций обработки заготовок, улучшалась геометрия калибровочных пазов на заготовке, и пазы имели меньше заусениц и неровностей.

Операции обработки заготовок выполнялись с использованием пуансона, подвергавшегося только предварительной обработке (из операций, перечисленных в таблице 2). В результате срок эксплуатации пуансона был продлен до 24000 операций обработки заготовок. В краткой форме: пуансон, который был подвергнут только предварительной обработке, не был способен выдержать столько операций обработки заготовок, как пуансон, покрытый "оксидной пленкой" износостойкого смазочного покрытия, соответствующего данному изобретению.

Вариант 3. (Испытание покрытия матрицы для накатки зубцов).

Матрица для накатки зубцов, изготовленная из быстрорежущей матричной стали (марки "YXR33 компании Hitachi Metals, Ltd.), была покрыта "оксидной пленкой" при следующих условиях.

Как показано в таблице 3, после выполнения двухступенчатой предварительной обработки с использованием двух различных видов эжекции, для формирования износостойкого покрытия из "оксидной пленки" в двух различных процессах производилась эжекция использованием порошка олова и эжекция с использованием порошка цинка.

В необработанном состоянии матрица для накатки зубцов, являющаяся объектом обработки, выдерживает примерно 5000 операций. Матрица для накатки зубцов, покрытая "оксидной пленкой" по способу, представленному в таблице 3, способна выдержать до 100000 операций. В результате оказалось возможным осуществить массовое производство шестерней без необходимости заменять матрицу.

Хотя одна только двухступенчатая предварительная обработка, показанная в таблице 3, способна продлить срок эксплуатации матрицы для накатки зубцов, но продление срока эксплуатации в результате предварительной обработки составляет лишь 40000 операций.

Вариант 4. (Формирование покрытия на стержне резца).

"Оксидная пленка" была сформирована на соединении стержня резца, изготовленного из отпущенной углеродистой стали (марки S45C), при условиях, перечисленных в таблице 4.

Не подвергавшийся обработке стержень резца создает проблемы, связанные с сильным шумом, производимым соединением. Кроме того, необработанный стержень резца имеет относительно короткий срок эксплуатации в связи с чрезмерным износом; более конкретно, он может выдержать лишь примерно 106 операций. Стержень резца, имеющий соединение, покрытое "оксидной пленкой", сформированной при условиях, перечисленных в таблице 4, имел продленный срок эксплуатации, составивший 107 операций. Кроме того, не наблюдались ни шум, ни чрезмерный износ.

Стержень резца, подвергнутого только предварительной обработке, указанной в таблице 4, не продемонстрировал существенного продления срока эксплуатации. Стержень резца, который был подвергнут только обработке эжекцией порошка олова, показал лишь небольшое продление срока эксплуатации, и было обнаружено, что смазочная пленка выносится/расходуется, что препятствует распределению нанесенной на соединение смазки по всей поверхности.

Вариант 5. (Измерение потерь материала вследствие износа).

Вращающееся кольцо является объектом, с которым соприкасается испытываемый образец, приводилось в контакт с образцом, покрытым "оксидной пленкой", сформированной способом, соответствующим данному изобретению; измерялись потери материала вследствие износа. Условия формирования "оксидной пленки" на испытываемом образце перечислены в таблице 5.

В качестве контрдетали служит кольцо, частично погруженное в масло (машинное масло марки OW-20, при комнатной температуре, без регулирования температуры), как показано на фиг.1; испытываемый образец покрыт "оксидной пленкой", сформированной при условиях, перечисленных в таблице 5 (см. "Вариант" ("Embodiment") на чертежах). Образец приводится в скользящий контакт с кольцом, изготовленным из высокоуглеродистой хромистой подшипниковой стали (SUJ2), вращающимся со скоростью 160 оборотов в минуту.

Испытываемый образец находился в контакте с кольцом под действием силы 588 Н в течение 30 секунд.

Измерялись потери материала образца и кольца путем сравнения массы до и после испытания.

В качестве сравнительных примеров были взяты необработанный образец (см. "Сравнительный пример 1" на чертежах), образец, подвергавшийся только предварительной обработке, указанной в таблице 5 ("Сравнительный пример 2"), и образец, подвергавшийся предварительной обработке и эжекции порошком олова, описанной в таблице 5 ("Сравнительный пример 3"); эти образцы прижимались к кольцу тем же способом для измерения потерь вследствие износа.

Потери материала образцов вследствие износа для вариантов изобретения и для сравнительных примеров 1-3 показаны на фиг.2, и потери материала кольца, к которому прижимались образцы, показаны на фиг.3.

Как показано на фиг.2, потери вследствие износа для образца, соответствующего варианту данного изобретения ("Вариант"), являются наименьшими. Потери вследствие износа растут в следующем порядке: образец Сравнительного примера 3 (предварительная обработка + покрытие оловом способом эжекции), образец Сравнительного примера 1 (без обработки) и образец Сравнительного примера 2 (только предварительная обработка).

С другой стороны, как видно на фиг.3, где показаны потери вследствие износа материала кольца, служащего контрдеталью, указанное кольцо, контактирующее с образцом, испытало наименьший износ для варианта, соответствующего изобретению ("Вариант"). Потери материала вследствие износа кольца увеличиваются в следующем порядке: кольцо в контакте с испытываемым образцом Сравнительного примера 2 (только предварительная обработка), кольцо в контакте с образцом Сравнительного примера 1 (без обработки) и кольцо в контакте с образцом Сравнительного Примера 3 (предварительная обработка + покрытие оловом способом эжекции).

Из сравнения результатов испытаний, описанных выше, видно, что для образца, который подвергался только предварительной обработке (Сравнительный пример 2), потеря материала вследствие износа самого образца увеличиваются по сравнению даже со случаем необработанного образца (Сравнительный пример 1), хотя износ контрдетали, с которой образец соприкасается (вращающегося кольца), успешно предотвращается.

Кроме того, для образца, который подвергался эжекции порошком олова после предварительной обработки (Сравнительный пример 3), потери вследствие износа для контактирующей детали (кольца) увеличиваются в большей мере, чем в случае, когда используется необработанный образец (Сравнительный пример 1), хотя потери вследствие износа материала самого образца уменьшаются. В краткой форме: для образца Сравнительного примера 3 оказалось невозможным увеличить сопротивление истиранию и смазывающие свойства обеих деталей (образца и кольца), находящихся в скользящем контакте.

Напротив, для образца, покрытого "оксидной пленкой" ("Вариант"), оказалось возможным воспрепятствовать износу не только самого образца, но и контрдетали, с которой он соприкасается (вращающееся кольцо). В краткой форме: оказалось возможным воспрепятствовать износу обеих деталей (образца и кольца), находящихся в скользящем контакте.

Описанная выше "оксидная пленка" и способ ее формирования могут найти применение при производстве изделий различных видов, эксплуатация которых предусматривает скользящий контакт с контрдеталями; таковы детали механизмов и машин, включая поршень двигателя, соединение стержня резца, вал и подшипник, а также при обработке заготовок, операциях изгиба, в обрабатывающих инструментах, включая пуансоны, гибочные прессы, матрицы, формы для вытягивания и изгибания и т.д.

Описанная выше "оксидная пленка" и способ ее формирования может также применяться в устройствах различных типов, в которых проявятся превосходные смазывающие свойства, даже если не применяются "жидкие" смазочные материалы, такие как масла и консистентные смазки, а также в устройствах, применяемых в условиях вакуума.

Таким образом, следующая далее формула изобретения, которая дана в самой широкой форме, не имеет в виду какие-либо конкретные машины/механизмы определенной конструкции. Напротив, указанная формула изобретения, данная в самой широкой форме, предназначена для защиты основной сути данного важного инновационного изобретения. Очевидно, что данное изобретение обладает новизной и способно принести пользу. Кроме того, в момент изобретения оно не могло быть очевидным для специалистов обычной квалификации в данной области, учитывая предшествующий уровень техники в данной области в целом.

Кроме того, ввиду революционного характера данного изобретения, оно, как очевидно, является новаторским. В связи с этим следующая далее формула изобретения претендует на очень широкую интерпретацию для юридической защиты сути данного изобретения.

Следовательно, видно, что цели изобретения, сформулированные выше, а также с очевидностью вытекающие из приведенного выше описания, эффективно достигнуты. Кроме того, поскольку некоторые изменения могут быть произведены в описанной схеме без выхода за пределы области, охватываемой изобретением, следует считать, что все материалы, содержащиеся в предшествующем описании или показанные на сопровождающих чертежах, должны интерпретироваться как иллюстративные и не имеющие ограничительного смысла.

Должно быть ясно также, что следующая далее формула изобретения предназначена для того, чтобы охватить все общие и частные признаки описанного здесь изобретения, и все формулировки в контексте изобретения, которые, как можно сказать, находятся в его границах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКОЕ ОКСИДНОЕ ПОКРЫТИЕ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2660747C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО АРМИРОВАННОГО ПОРОШКОВОГО МАТЕРИАЛА | 2014 |

|

RU2573309C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО АНТИФРИКЦИОННОГО САМОСМАЗЫВАЮЩЕГОСЯ СПЛАВА | 2012 |

|

RU2492964C1 |

| Способ газотермического напыления износостойких покрытий на основе системы Ti/TiВ | 2021 |

|

RU2791259C1 |

| ИЗНОСОСТОЙКОЕ АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2013 |

|

RU2567125C2 |

| ИЗНОСОСТОЙКОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2361970C2 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ | 2013 |

|

RU2635119C2 |

| КОМПОЗИЦИОННОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2022 |

|

RU2791250C1 |

| МНОГОСЛОЙНОЕ, ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2013 |

|

RU2543643C1 |

| Способ получения износостойкого покрытия из высокоэнтропийного сплава с поверхностно науглероженным слоем | 2021 |

|

RU2782498C1 |

Изобретении относится к машиностроению, а именно к поверхностным оксидным износостойким смазочным покрытиям и технологиям их формирования. Покрытие состоит из двух металлооксидов, которые образованы в результате окисления тонкодисперсных порошков двух соответствующих металлов кислородом в кислородсодержащем газе под давлением на поверхности материала основы в области скользящего контакта. Покрытие образовано на поверхности в области скользящего контакта с контактирующим элементом и имеет толщину от 0,1 до 2 мкм. Каждый из указанных металлов имеет меньшую твердость и меньшую температуру плавления, чем материал основы, и один из указанных двух металлооксидов имеет большую твердость, чем другой. Способ формирования покрытия включает проведение ударной обработки поверхности в области скользящего контакта смешанной текучей средой, образованной кислородсодержащим газом под давлением и тонкодисперсными порошками двух упомянутых металлов, при давлении эжектирования среды по меньшей мере 0,58 МПа или при скорости эжектирования по меньшей мере 200 м/с, получают металлооксиды на поверхности в области скользящего контакта с формированием металлооксидной пленки, состоящей из двух металлооксидов. Получается покрытие, обладающее низким трением, малым сопротивлением сдвигу и возможностью концентрации в нем вязких изломов, которое способно предотвращать износ материала основы и материала покрытия, а также повреждения соприкасающейся контрдетали. 3 н. и 13 з.п. ф-лы, 6 ил., 5 табл.

1. Поверхностное оксидное износостойкое смазочное покрытие для нанесения на материал основы, состоящее из двух металлооксидов, которые образованы в результате окисления тонкодисперсных порошков двух соответствующих металлов кислородом в кислородсодержащем газе под давлением на поверхности материала основы в области скользящего контакта, при этом указанное покрытие образовано на поверхности в области скользящего контакта с контактирующим элементом и имеет толщину от 0,1 до 2 мкм, причем каждый из указанных металлов имеет меньшую твердость и меньшую температуру плавления, чем материал основы, и один из указанных двух металлооксидов имеет сравнительно большую твердость, чем другой.

2. Покрытие по п.1, отличающееся тем, что металлооксид с меньшей твердостью имеет твердость не более 1/4 твердости металлооксида с большей твердостью.

3. Покрытие по п.1, отличающееся тем, что оно имеет в области скользящего контакта множество углублений диаметром от 0,1 до 5 мкм, дугообразных в поперечном сечении, при этом твердость материала основы HV составляет по меньшей мере 450.

4. Покрытие по п.1, которое имеет толщину от 0,1 до 1 мкм, причем указанные два металлооксида находятся в виде смеси на материале основы, при этом доля покрытия металлооксидом с меньшей твердостью составляет по меньшей мере 50%.

5. Покрытие по п.2, которое имеет толщину от 0,1 до 1 мкм, причем указанные два металлооксида находятся в виде смеси на материале основы, при этом доля покрытия металлооксидом с меньшей твердостью составляет по меньшей мере 50%.

6. Покрытие по п.3, которое имеет толщину от 0,1 до 1 мкм, причем указанные два металлооксида находятся в виде смеси на материале основы, при этом доля покрытия металлооксидом с меньшей твердостью составляет по меньшей мере 50%.

7. Способ формирования поверхностного оксидного износостойкого смазочного покрытия для нанесения на материал основы, согласно которому проводят ударную обработку поверхности в области скользящего контакта смешанной текучей средой, образованной кислородсодержащим газом под давлением и тонкодисперсными порошками двух соответствующих металлов, имеющих меньшую твердость и меньшую температуру плавления, чем материал основы в области скользящего контакта, при давлении эжектирования среды по меньшей мере 0,58 МПа или при скорости эжектирования по меньшей мере 200 м/с, при этом осуществляют взаимодействие указанных тонкодисперсных порошков двух металлов с кислородом в газе под давлением с получением металлооксидов на поверхности в области скользящего контакта с формированием металлооксидной пленки, состоящей из двух металлооксидов, один из которых имеет более высокую твердость, чем другой, образованных из двух соответствующих металлов, и формированием на поверхности в области скользящего контакта покрытия толщиной от 0,1 мкм до 2 мкм.

8. Способ по п.7, отличающийся тем, что средний диаметр частиц тонкодисперсных порошков металлов составляет от 10 до 100 мкм.

9. Способ по п.7, отличающийся тем, что после эжектирования на поверхность в области скользящего контакта тонкодисперсного порошка металла, образующего при окислении металлооксид с более высокой твердостью, на поверхность в области скользящего контакта эжектируют тонкодисперсный порошок металла, образующего при окислении металлооксид с меньшей твердостью.

10. Способ по п.7, отличающийся тем, что используют металл, образующий при окислении металлооксид с меньшей твердостью, который имеет меньшую плотность, чем металл, образующий при окислении металлоксид с более высокой твердостью, и производят соударение смешанной текучей среды из тонкодисперсных порошков указанных двух металлов с поверхностью в области скользящего контакта.

11. Способ по п.7, отличающийся тем, что поверхность области скользящего контакта, в которой материал основы имеет твердость HV по меньшей мере 450, подвергают ударной обработке частицами, по существу, сферической формы с диаметром от 20 мкм до 200 мкм и твердостью не менее твердости материала основы в области скользящего контакта при скорости эжектирования от 100 м/с до 250 м/с или давлении эжектирования от 0,3 МПа до 0,6 МПа по меньшей мере однократно с формированием на поверхности в области скользящего контакта множества углублений с диаметром о 0,1 до 5 мкм, дугообразных в поперечном сечении.

12. Способ по п.7, отличающийся тем, что два металлооксида образуют смесь на поверхности в области скользящего контакта с контактирующим элементом, причем доля покрытия металлооксидом с меньшей твердостью, образующимся при окислении, составляет по меньшей мере 50%, и толщина покрытия составляет от 0,1 мкм до 1 мкм.

13. Способ по п.7, отличающийся тем, что диаметр частиц тонкодисперсного порошка металла, образующего металлооксид с большей твердостью, меньше диаметра частиц тонкодисперсного порошка металла, образующего металлооксид с меньшей твердостью, скорость эжектирования тонкодисперсного порошка металла, образующего металлооксид со сравнительно меньшей твердостью, меньше скорости эжектирования тонкодисперсного порошка металла, образующего металлооксид со сравнительно большей твердостью, указанные порошки при окислении образуют два металлооксида, один из которых имеет сравнительно большую твердость, чем другой, при этом металлооксиды образуют смесь на поверхности в области скользящего контакта с контактирующим элементом, доля покрытия металлооксидом с меньшей твердостью, образующимся при окислении, составляет по меньшей мере 80%, и толщина покрытия составляет от 0,1 мкм до 1 мкм.

14. Поверхностное оксидное износостойкое смазочное покрытие для нанесения на материал основы, состоящее из двух металлоксидов, которые образованы в результате окисления смеси тонкодисперсных порошков двух соответствующих металлов кислородом в кислородсодержащем газе под давлением на материале основы, при этом указанное покрытие сформировано на поверхности в области скользящего контакта с контактирующим элементом, и толщина указанного покрытия составляет от 0,1 мкм до 2 мкм, при этом каждый из металлов имеет меньшую твердость и меньшую температуру плавления, чем материал основы, а один из двух металлооксидов, образованных в результате соответствующей реакции, имеет большую твердость, чем другой.

15. Покрытие по п.14, отличающееся тем, что металлооксид с меньшей твердостью имеет твердость не более 1/4 твердости металлооксида с большей твердостью.

16. Покрытие по п.14, отличающееся тем, что оно имеет в области скользящего контакта множество углублений с диаметром от 0,1 до 5 мкм и дугообразных в поперечном сечении, при этом твердость материала основы HV составляет по меньшей мере 450.

| Интегратор | 1980 |

|

SU922786A1 |

| СПОСОБ ТЕРМИЧЕСКОГО НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2003 |

|

RU2242535C1 |

| JP 2002161371 A, 04.06.2002 | |||

| US 5352540 A, 04.10.1994. | |||

Авторы

Даты

2011-10-10—Публикация

2009-06-11—Подача