Заявляемое изобретение относится к металлургии, а более конкретно - к способам получения износостойкого антифрикционного самосмазывающегося сплава с большим содержанием олова.

При нагрузке подшипников, изготовленных из сплавов Al-Sn, содержащееся в них олово может выдавливаться на трущиеся поверхности и распределяться в виде пленки между скользящими телами. Устраняя прямой контакт между стальным валом и алюминиевым подшипником, такая пленка снижает вероятность образования задиров и повышает износостойкость трущейся пары. Для формирования сплошной пленки, выполняющей роль твердой смазки, доля олова должна быть высокой и равномерно распределена сплаве Al-Sn. Этому условию удовлетворяет распределение олова, например, в виде объемной непрерывной сетки с мелкими ячейками [1].

Вместе с тем, высокое содержание мягкого олова, особенно в виде непрерывной сетки на границах алюминиевых зерен, приводит к существенному снижению механической прочности двухфазных сплавов, снижает порог допустимой нагрузки подшипников, выполненных из таких материалов [2]. По этой причине максимальное содержание олова в современных сплавах не превышает 40% вес. При этом в материалах на базе Al, используемых при изготовлении промышленных самосмазывающихся подшипников методом литья, доля олова не превышает 20% вес, и только в экспериментальных изделиях достигает - 40% вес [3].

В последнем случае, с целью упрочнения сплавов с большим содержанием олова их дополнительно легируют элементами, растворяющимися в алюминиевой матрице [3-5], а также вводят нерастворимые твердые частицы или элементы, образующие с алюминием твердые включения [3-6]. Поскольку легирующие элементы при этом неизбежно упрочняют и оловянную фазу, то, для восстановления ее смазочных свойств, сплавы Al-Sn дополнительно легируют веществами типа Pb, Sb, In, образующими с оловом легоплавкие фазы [3, 7]. Таким образом, для улучшения антизадирных свойств сплавов системы Al-Sn обычно прибегают к увеличению в них концентрации олова, что, в свою очередь, требует дополнительного легирования сплавов упрочняющими элементами, то есть, повышение их триботехнических свойств достигается усложнением состава и технологии получения изделий.

Плотность олова значительно выше, а температура его кристаллизации значительно ниже, чем у алюминия, поэтому сплавы системы Al-Sn склонны к образованию ликвации и расслоению, тем более заметным, чем выше содержание олова и ниже скорость охлаждения расплава. Массивные отливки из них отличаются неоднородным градиентным распределением фаз, что затрудняет формирование оптимальной для трения структуры, описанной в [1]. Для повышения однородности структуры литых сплавов за счет быстрой кристаллизации их разливают в виде тонких быстро охлаждающихся полос. Чтобы такие тонкие полосы можно было использовать в подшипниках, их соединяют с твердой подложкой, либо расплав сразу льют на прочную и твердую подложку и затем полученное биметаллическое изделие калибруют по толщине.

При создании подшипниковых материалов по такой технологии нельзя прибегнуть к большим деформациям с целью упрочнения наплавленного слоя ввиду малой его толщины и малой пластичности прилегающего к твердой подложке слоя. Поэтому комплексное легирование остается фактически единственным методом упрочнения сплавов с большим содержанием олова. Однако при распылении расплава в виде тонких порошков скорости его охлаждения увеличиваются, и, следовательно, становится возможным получить материалы с сильно измельченной структурой. Такое структурное упрочнение позволяет поддерживать заданный уровень прочности без добавления в сплавы Al-Sn большого количества упрочняющих легирующих элементов. Прочность двухфазных композиционных сплавов заданного состава тем выше, чем мельче размер зерен матрицы и размер оловянных включений.

Полученный мелкий порошок затем напыляют на твердую подложку с сохранением мелкодисперсной структуры материала [8]. Однако с ростом толщины напыленного слоя увеличивается его пористость и ухудшается связь между порошинками. К аналогичному результату приводит и магнетронное напыление сплава на металлическую подложку [9]. Полученный напылением биметалл подвергают прокатке для уплотнения нанесенного слоя и улучшения его связи с подложкой. В результате обжатия формируется слоистая структура, где связи между параллельными поверхности трения слоями олова отсутствуют. Такая структура не отвечает упомянутому выше [1] наиболее благоприятному для самосмазывающихся антифрикционных материалов типу структуры. Поэтому, например, несмотря на высокую твердость (~70 HV) напыленного и прокатанного на 75% сплава Al-20 (% об.) Sn, его триботехнические свойства при сухом контакте со сталью не очень высоки, даже при испытаниях с малой амплитудой трения (fretting test): коэффициент трения равен 0,7-0,9, а интенсивность износа равна 18,2·10-5 мм3/N·m [8].

Известен и другой путь структурного упрочнения сплавов Al-Sn за счет гомогенного распределения фаз. Он заключается в измельчении порошков смеси олова и алюминия до наноскопических размеров путем механического их помола в аттриторе, с последующим спеканием [10]. Но и в этом случае, несмотря на сильное дисперсионное упрочнение сплава Al-Sn (HV=85), коэффициент трения его в паре со сталью без смазки составил 0.95 при интенсивности износа 23,5·10-5 мм3/N·m. Здесь, как и в предыдущем примере, не обеспечивается быстрое и эффективное образование сплошной, разделяющей алюминиевую матрицу и стальное контртело антизадирной пленки из-за недостаточной емкости (как источников твердой смазки) сообщающихся с поверхностью трения мелких прерывистых включений олова. То есть, степень связанности оловянных включений является важным фактором, определяющим работоспособность подшипниковых алюминиевых сплавов.

Описанные выше методы порошковой металлургии в сочетании с интенсивной пластической обработкой позволяют получать материалы с большим содержанием частиц второй фазы и равномерным ее распределением, отличающихся также высокой прочностью. Данный подход с указанной целью применим также и к материалам состава Al-Sn с большим содержанием олова [8-11]. Однако указанные меры не обеспечивают хорошего самосмазывания материалов при трении, поскольку в ходе их интенсивной пластической обработки оловянные включения либо разрываются на мелкие изолированные фрагменты, не способные поставить на поверхность трения необходимое количество олова, либо ориентация волокнистых или плоских оловянных включений становится неблагоприятной для этой цели. Кроме того, при больших деформациях образцы сильно утончаются, и возможности их практического применения как заготовок для подшипников сильно ограничиваются.

Задача, на решение которой направлено заявляемое изобретении, заключается в разработке технологии (способа) получения прочных массивных образцов с равномерным распределением большого количества олова, причем такая технология должна позволять не только подвергать самосмазывающиеся подшипниковые материалы большим пластическим деформациям с целью их упрочнения, но и сохранять при этом высокую эффективность включений олова как источников твердой смазки на поверхности трения.

Технический результат достигается за счет того, что распыленные порошки сплава Al-Sn прессуют в брикет, который затем спекают в печи с инертной атмосферой и далее подвергают многократной интенсивной пластической деформации методом равноканального углового прессования (РКУП). При этом прессование осуществляется маршрутом, обычно называемым маршрутом «А», при котором образец не вращается между его последовательными проходами через пресс-форму [12].

Спекание брикета осуществляется с целью формирования прочного непрерывного каркаса из алюминиевой матрицы. В сыром брикете такой каркас отсутствует. Наличие каркаса предотвращает локализацию деформации в виде узких полос исключительно в пределах мягкой фазы и обеспечивает ее равномерное распределение по объему спрессованного образца.

РКУП как метод интенсивной пластической деформации [12], [13] отличается тем, что позволяет сохранить исходное сечение образца при любой интенсивности наложенной деформации, а маршрут прессования, называемый «маршрутом А», обеспечивает в ходе данной обработки формирование в плоскости деформации (течения) слоистой структуры с малым расстоянием между пластинчатыми включениями олова. При этом, несмотря на значительное изменение исходной формы оловянных включений, их начальный объем как источников твердой смазки сохраняется. Другие маршруты РКУП меняют форму включений незначительно.

Указанные процедуры позволяют получать материал с упрочненной алюминиевой фазой и большим содержанием олова, слои которого периодически выходят на поверхность трения и обеспечивают ее равномерное смазывание выдавленным оловом при сухом и граничном трении. Обеспечение поверхности трения оловом приводит к значительному понижению величины коэффициента трения и интенсивности износа подшипниковых сплавов Al-Sn.

Далее существо заявляемого изобретения поясняется на примерах его реализации с привлечением графических материалов.

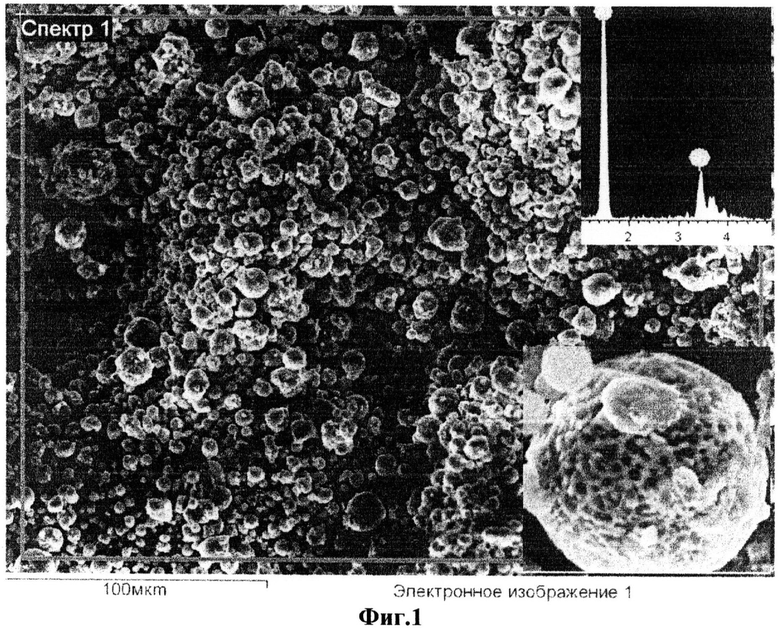

Фиг.1 - форма, размер и структура (врезка) сырого порошка с составом из Al-40Sn.

Фиг.2 - трещины в спеченном образце Al-40Sn со слабой алюминиевой матрицей, обработанной РКУП.

Фиг.3 - микроструктура сплава Al-40Sn после спекания (врезка) и трехразовой обработки РКУП.

Фиг.4 - структура области завихрений в сплаве Al-40Sn после четырехразовой обработки РКУП.

Фиг.5 - влияние параметров спекания на обрабатываемость давлением порошкового сплава Al-40Sn (Таблица 1).

Фиг.6 - влияние числа прессований на структуру и механические свойства спеченного сплава Al-40Sn (Таблица 2).

Фиг.7 - влияние числа прессований на коэффициент трения и интенсивность износа сплава Al-40Sn при сухом трении по стали 45 (50 HRc) (Таблица 3).

В одном из примеров реализации порошок для получения сплава Al-40Sn, структура которого показана на Фиг.1, прессовали в брикеты размерами 10×10×60, и спекали в вакуумной печи при различных температурах и временах выдержки. Спеченные брикеты подвергали интенсивной пластической деформации методом РКУП с интенсивностью γ=2 за один проход. Число прессований достигало пяти. Прессование проводилось по маршруту, отличающемуся от других маршрутов РКУП тем, что образец между прессованиями не вращали вокруг его продольной оси [12].

Результаты вышеуказанного эксперимента показали, что сырой или спеченный при температуре ниже 590°C материал обладает повышенной пористостью из-за плохого смачивания алюминия оловом и частичного выпотевания последнего из прессовки. Шейки спекания между частицами алюминиевой фазы растут медленно. Полученные спеканием в указанном интервале температур образцы недостаточно прочны и разрушаются при РКУП.

Выдержанный менее 90 минут при температуре 590°C брикет получается плотным, но все еще не обладает достаточно прочным алюминиевым каркасом и разрушается в ходе первого, второго или третьего РКУП. Разрушение, как и в вышеприведенном примере, происходит по плоскости сопряжения каналов пресс-формы (Фиг.2).

Спекание любой длительности при 620°C и выше приводит к потере брикетами их начальной формы вследствие образования значительного количества жидкой фазы из-за растворения алюминия в расплавленном олове. Длительность спекания при температурах ниже 620°C устанавливают в зависимости от интенсивности протекания процессов расслоения сильно отличающихся по плотности компонентов (Al и Sn) сплава и огрубления его структуры, ухудшающих равномерность распределения мягкой фазы в объеме спекаемого образца. По этой причине, чем выше температура спекания, тем короче должна быть его длительность, при этом, однако, длительность должна быть достаточной для образования между частицами алюминия прочных шеек спекания, формирующихся диффузионным путем. Поэтому спекание при 590°C в течение 90 минут или спекание при 615°C в течение 30 минут являются режимами, позволяющим сохранить форму прессовок из порошков сплава Al-40Sn, относительно равномерное распределение олова в объеме прессовки и одновременно обеспечить формирование прочной алюминиевой матрицы. Промежуточные температуры спекания должны иметь соответствующую длительность, например, спекание при 600°C в течение 60 минут также дает удовлетворительные результаты и позволяет сформировать материал с заданными структурными параметрами, способный выдерживать четырехкратное прессование методом РКУП, что отражено в Таблице 1 (Фиг.5).

Исследование структуры и измерение твердости деформированных образцов проводилось на плоскости их деформации. Измерения параметров структуры двухфазного Al-40Sn сплава проводилось по методу секущей. Было установлено, что с увеличением числа проходов (степени деформации) образца толщина оловянных прослоек и расстояние между ними сокращаются, но величина этих сокращений становится все меньше с увеличением числа прессований (см. Таблицу 2 - Фиг.6).

В этом проявляется существенное отличие РКУП выбранным маршрутом от обычных методов деформации типа прокатки или экструзии, при которых утончение фазовых прослоек и самого образца всегда пропорционально величине испытанной деформации. При четвертом и последующих прессованиях прямолинейная форма и периодическое расположение оловянных включений, установившееся после третьего прохода (Фиг.3), начинают нарушаться, и, прежде всего, в центральных областях образца. Происходит это из-за взаимного перекрывания расположенных выше и ниже средней плоскости образца зон однородной деформации как результата проявления «концевого» эффекта при РКУП. Неоднородная деформация (течение) материала в указанной области образца сопровождается зарождением несплошностей по границам фаз (Фиг.4).

Из середины деформированных методом РКУП спеченных заготовок вырезали по четыре прямоугольных образца для механических и триботехнических испытаний. Было установлено, что, несмотря на постоянную величину (γ=2) испытанной материалом макроскопической деформации при каждом проходе образца через пресс-форму, темпы прироста прочности на сжатие и твердости сплава Al-40Sn снижаются с увеличением числа прессований (см. Таблицу 2 - Фиг.6). Изменение характера деформации материала с однородного на неоднородное при четвертом прессовании (Фиг.4) вызывает дополнительное упрочнение сплава, однако это сопровождается возникновением микротрещин на границах фаз, которые при последующем пятом прессовании сливаются в макротрещины, что ослабляет материал.

Часть вырезанных из прессовок образцов испытывали на трение без смазки по схеме «палец-диск». Диск был изготовлен из стали марки 45, закаленной до твердости 50 HRc. Перед испытанием его поверхность шлифовалась мелкозернистой наждачной бумагой, а затем полировалась на сукне с алмазной пастой крупностью 5-7 мкм до зеркального блеска. Полированная поверхность очищалась спиртом. Поверхность трения образцов совпадала с плоскостью деформации материала при РКУП-А, и перед испытанием также подвергалась очистке спиртом. Притирка образцов проводилась при давлении 1 МПа в течение 20 минут. Давление в процессе трения менялось ступенчато и достигало 5 МПа, скорость скольжения менялась в интервале 0,07-0,6 м/с. Величина коэффициента трения определялась автоматически с помощью встроенного в установку процессора. Интенсивность износа образцов определяли по изменению их высоты и рассчитывали в единицах [mm3/N·m], что позволяло полученные результаты сравнивать с литературными данными.

Из полученных данных по трению следует, что для снижения интенсивности износа спеченного или однократно прессованного сплава требуются относительно высокие давления при трении. Обусловлено это тем, что толщина разделяющих оловянные включения алюминиевых прослоек большая, и для покрытия их оловянной пленкой требуется большой объем выдавленного олова. Однако после третьего РКУП включения олова в сплаве Al-40Sn принимают вытянутую форму, а расстояние между ними уменьшается настолько, что даже при малом давлении экструдированного из объема образца на поверхность трения олова оказывается достаточно, чтобы покрыть им поверхность алюминиевой матрицы и отделить ее от стального контртела. В силу этого интенсивность износа трех и четырехкратно прессованного сплава практически не зависит от величины давления на поверхности трения в пределах измеренных значений.

Поскольку олово является легкоплавким металлом, то на величине коэффициента трения и интенсивности износа сплавов Al-Sn в паре со сталью заметно сказывается скорость скольжения, поскольку она влияет на температуру поверхности трения, и, следовательно, прочности на сдвиг олова и образуемой им поверхностной пленки. Так, при сохранении прочих условий увеличение скорости скольжения с 0,07 до 0,6 м/с привело к заметному снижению величины коэффициента трения, и очень сильному снижению интенсивности износа сплава Al-40Sn. Причем значения коэффициента трения трех- и четырехкратно прессованных образцов примерно одинаковы, однако износостойкость последнего при малых скоростях лучше.

Результаты триботехнических испытаний сплава Al-40Sn приведены в Таблице 3 (Фиг.7). Здесь же представлены литературные данные и данные по сравнительным испытаниям чистого алюминия и олова. Видно, что по совокупности триботехнические свойства сплава Al-40Sn, полученного по предлагаемой технологии, после трех и четырех РКУП существенно превосходят свойства не только чистых металлов, но и сплавов на их основе, полученных по традиционным технологиям.

Из совокупности представленных результатов следует, что предложенная методика получения антифрикционных подшипниковых сплавов позволяет существенно улучшить механические и триботехнические характеристики сплавов системы Al-Sn при трении по стали в отсутствие жидкой смазки.

Эффект достигается за счет формирования в спеченном сплаве посредством его интенсивной пластической обработки специальной структуры, способствующей снижению величины коэффициента трения и скорости износа.

У известных из литературы сплавов аналогичного состава, но полученных по иным технологиям, эти параметры значительно выше. Для достижения заметного улучшения триботехнических свойств сплава Al-40Sn достаточно подвергнуть его трех или четырехкратному прессованию методом РКУП маршрутом, сохраняющим исходную ориентацию прессуемого образца относительно рабочего канала пресс-формы. Увеличение числа проходов данным маршрутом с целью дальнейшего измельчения структуры и повышения механических и триботехнических свойств спеченных сплавов Al-Sn требует специальных мер по предотвращению неоднородности пластического деформации деформируемого материала.

В другом варианте реализации заявляемого способа порошки сплава Al-40Sn прессовались в брикет, который затем спекали в вакуумной печи при 600°C в течение одного часа. Спеченный брикет подвергали четырехкратному прессованию методом РКУП по маршруту, сохраняющему положение плоскости деформации прессуемого материала.

Полученный материал демонстрировал высокую твердость и прочность. При сухом трении его по стали под нагрузкой 5 МПа и скорости скольжения 0,6 м/с значение коэффициента трения было 0,46, а интенсивность износа была 6,9·10-5 мм3/N·м.

С учетом относительной простоты процесса реализации заявляемого способа и уникальных значений коэффициента трения и интенсивности износа получаемого сплава, заявляемое изобретение может найти широкое применение в машиностроении.

ССЫЛКИ

[1] - F. Masahito, Y. Yukio. Al-Sn bearing alloy material / JP 6093360 (A). - 1994-04-05.

[2] - A.A. Bataev, V.A. Bataev, N.G. Kuz'min, K.G. Ryzhankov. Antifrictional alloy of aluminum base / RU 2329321 C2. - 2007-11-27.

[3] - Т. Tanaka, М. Sakamoto, K. Yamamoto, Y. Sato, Т. Kato. Aluminum-based bearing alloy with excellent fatigue resistance and anti-seizure property / US 5162100. - 1992-10-10.

[4] - F. Masahito, O. Akira, S. Takeshi, O. Toshihisa, O.Takeshi. Al-Sn-Pb bearing alloy / JP 2077549 (A). - 1990-03-16.

[5] - F. Masahito, O. Akira, S.Takeshi, O.Toshihisa, O.Takeshi. Al-Sn-Pb series bearing alloy / JP 3047934 (A). - 1991-02-28.

[6] - F. Masahito, O. Akira, S. Takeshi, O. Toshihisa, O. Takeshi. Al-Sn-Pb series bearing alloy / JP 3047935 (A). - 1991-02-28.

[7] - F. Masahito, O. Akira, S.Takeshi, O. Toshihisa, O. Takeshi. Al-Sn-Pb series bearing alloy / JP 3047936 (A). - 1991-02-28.

[8] - M.R. Tripathy, B.V.M. Kumar, B. Basu, R.K. Dube, S.C. Koria. Tribological behaviour of steel backed Al-Sn strip prepared via spray atomization-deposition-rolling route / Materials science and technology, 2007, Vol.23. No.1. pp.15-22.

[9] - С. Perrin. Forming a plan bearing lining / US 6416877 B1. - 2002-07-09.

[10] - X. Liu, M.Q. Zeng, Y. Ma, M. Zhu. Wear behavior of Al-Sn alloys with different distribution of Sn dipersoids manipulated by mechanical alloying and sintering / Wear, 2008, Vol.265, pp.1857-1863.

[11] - K. Xu, A.M. Russell. Texture-strength relationships in a deformation processed Al-Sn metal-metal composite / Materials science and engineering, 2004, Vol.373A, pp.99-106.

[12] - V.M. Segal, R.E. Gofbrth, K.T. Hartwig. Apparatus and method for deformation processing of metals, ceramics, plastics and other materials / US 5400633 (A). - 1995-03-28.

[13] - O. Hemandez, G. Gonzalez. Microstructural and mechanical behavior of highly deformed Al-Sn alloys / Materials characterization, 2008, Vol.59, pp.534-541.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО АНТИФРИКЦИОННОГО СПЛАВА | 2013 |

|

RU2552208C2 |

| Износостойкий антифрикционный композиционный материал на основе алюминия и способ его получения | 2024 |

|

RU2833648C1 |

| Износостойкий антифрикционный материал на основе двухфазного сплава Al-Sn, легированного железом, и способ его получения | 2022 |

|

RU2789324C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПРОЧНОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВОГО ПОРОШКА | 2008 |

|

RU2370341C1 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2436656C1 |

| МЕТАЛЛОКОМПОЗИТНЫЙ ФРИКЦИОННЫЙ СПЛАВ | 2019 |

|

RU2718243C1 |

| Антифрикционная композиция | 2022 |

|

RU2780264C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СПЛАВОВ СИСТЕМЫ Sn-Sb-Cu И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2585588C1 |

Изобретение относится к порошковой металлургии, в частности к получению износостойкого антифрикционного самосмазывающегося сплава с большим содержанием олова. Распыленные порошки состава Al-40Sn прессуют в брикет и спекают в инертной атмосфере при температуре 590-615°C в течение 90-30 минут. Спеченный брикет подвергают равноканальному угловому прессованию при сохранении неизменного положения плоскости деформации. Сплав обладает высокими механическими и триботехническими свойствами при трении по стали в отсутствие жидкой смазки. 7 ил.

Способ получения износостойкого антифрикционного самосмазывающегося сплава, отличающийся тем, что распыленные порошки состава Al-40Sn прессуют в брикет, спекают в инертной атмосфере при температуре 590-615°C в течение 90-30 мин и затем подвергают равноканальному угловому прессованию при сохранении положения плоскости деформации прессуемого материала неизменным.

| GB 932820 A, 31.07.1963 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПРОЧНОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВОГО ПОРОШКА | 2008 |

|

RU2370341C1 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| WO 1996027089 A1, 06.09.1996 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| CN 101876041 A, 03.11.2010. | |||

Авторы

Даты

2013-09-20—Публикация

2012-05-17—Подача