Изобретение относится к композиционным покрытиям, в частности к дисперсно-упрочненным детонационным покрытиям, работающим в условиях изнашивания в агрессивных средах и может быть применена в машиностроении для защиты поверхности рабочих колес морских насосов, трубопроводного транспорта и палуб морских судов.

Благодаря высокой твердости (~9000 МПа) и химической стойкости сплавы с высокой стеклообразующей способностью на основе железа эффективно используются для создания покрытий методами газотермического напыления. Вместе с тем низкая пластичность (менее 1%) и трещиностойкость может приводить к внезапному растрескиванию и отслоению покрытий в процессе эксплуатации. Увеличить надежность и срок эксплуатации покрытий из многокомпонентных сплавов на основе железа можно путем повышения трещиностойкости материала за счет добавки упрочняющего компонента, например, порошка оксида алюминия.

Известно композиционное покрытие (патент США №8465602 В2. Опубл. 18.06.2013) формируемое методом детонационного напыления. Композиционное покрытие имеет формулу M''CrAlY+X, где М'' - Ni, Со, Fe или различное сочетание указанных химических соединений, и X - порошок оксида алюминия (Al2O3). Композиционное покрытие толщиной около 3 мм состоит из металлической аморфной фазы (10 об. %), металлической нанокристаллической фазы (10 об. %) и микрокристаллической фазы упрочняющего порошка оксида алюминия (80 об. %).

Недостатком известного композиционного покрытия является высокое содержание микрокристаллической фазы порошка оксида алюминия, которое может привести к снижению износостойкости композиционного покрытия вследствие выкрашивания частиц оксида алюминия в процессе эксплуатации.

Известен способ получения композиционного покрытия (патент США №8389059 В2. Опубл. 05.03.2013), при котором лазерным лучом переплавляют газотермические покрытия, нанесенные на металлическую подложку (основу) методом высокоскоростного газопламенного напыления, из порошковой смеси, состоящей из порошка сплава Fe57Mo12Cr8W3B11C9 и порошка карбидов, боридов, карбонитридов, оксидов, нитридов. Плотность мощности лазерного луча находится в диапазоне от 104 до 107 Вт/см2. Твердость, полученного покрытия, составляет 1800 HV. Исходные газотермические покрытия толщиной 300-400 мкм имеют высокую пористость и низкую прочность соединения с материалом основы. Дополнительная лазерная обработка увеличивает адгезию покрытия с материалом основы, но способствует кристаллизации матрицы из многокомпонентного сплава Fe57Mo12Cr8W3B11C9.

Недостатком известного композиционного покрытия является применение дополнительной лазерной обработки, что снижает технологичность процесса получения покрытия, которая, в свою очередь, способствует кристаллизации многокомпонентного сплава, и может привести к снижению износостойкости покрытия.

Известно композиционное покрытие (патент США №8778460 В2. Опубл. 15.06.204) из сплава на основе железа или никеля, формируемое методом холодного газодинамического напыления (рабочая температура составляет около 500°С) на металлической подложке. Сплав должен состоять из более чем 11 химических элементов, включающих: Fe, Со, Νi, Μn, В, С, Cr, Mo, W. Si, Та, Nb, Al, Zr, Ti, La, Gd, Y, O, and N. Покрытие постепенно переходит от металлической подложки, на которую наносится покрытие, к металлическому многослойному покрытию с аморфной структурой, и, в конечном счете, к внешнему слою из оксида алюминия, обеспечивающему высокую коррозионную стойкость и износостойкость.

Недостатком известного композиционного покрытия является метод формирования покрытий, в процессе которого порошок многокомпонентного сплава не достигает температуры плавления, так как температура плавления сплавов на основе железа и никеля составляет более 1538°С и 1455°С, что может привести к формированию высокопористого покрытия с высоким содержанием кристаллической фазы, снижению износостойкости и прочности соединения покрытия с материалом подложки.

Предлагаемое изобретение позволяет формировать покрытия с высокой прочностью соединения с материалом подложки без нанесения дополнительного подслоя.

Технический результат предлагаемого изобретения заключается в разработке детонационного композиционного покрытия с низкой пористостью, сочетающего высокую износостойкость, коррозионную стойкость и высокую прочность соединения с металлической подложкой без напыления дополнительного подслоя.

Технический результат достигается тем, что композиционное покрытие состоит из матрицы и упрочняющего компонента: в качестве матрицы выступает порошок многокомпонентного сплава на основе железа с высокой стеклообразующей способностью (Fe66Cr10Nb5B19) фракции 20-40 мкм и в качестве упрочняющего компонента - порошок оксида алюминия фракции 20-45 мкм. Добавка упрочняющего компонента (порошка оксида алюминия) в исходную порошковую смесь составляет 10-40 масс. %. Покрытия формируются из порошковой смеси на металлической подложке без нанесения дополнительного подслоя при помощи современного детонационного комплекса (CCDS2000), отличающегося прецизионной

газораспределительной системой, основанной на электромагнитных клапанах, с меньшим временем срабатывания (2-4 мс вместо 15 мс) и контролируемой дозированной локальной подачей порошка. Для напыления используется 40-60% объема взрывчатой ацетиленокислородной смеси эквимолярного состава (О/С≈1). Свойства покрытия: адгезия = 140-145 МПа, пористость = 2-3%, твердость HV = 6-7 ГПа, содержание нанокристаллической фазы в матрице = 2-3%, коэффициент трения в условиях сухого трения = 0,65-0,70.

Сущность технического решения поясняется нижеследующим описанием и прилагаемыми фигурами.

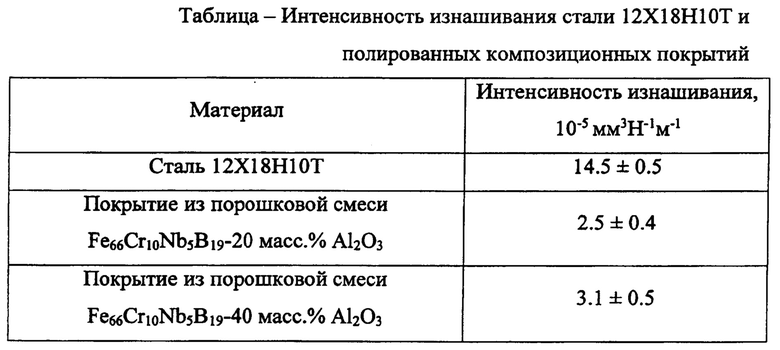

На Фиг. 1 показана схема композиционного покрытия, формируемого методом детонационного напыления.

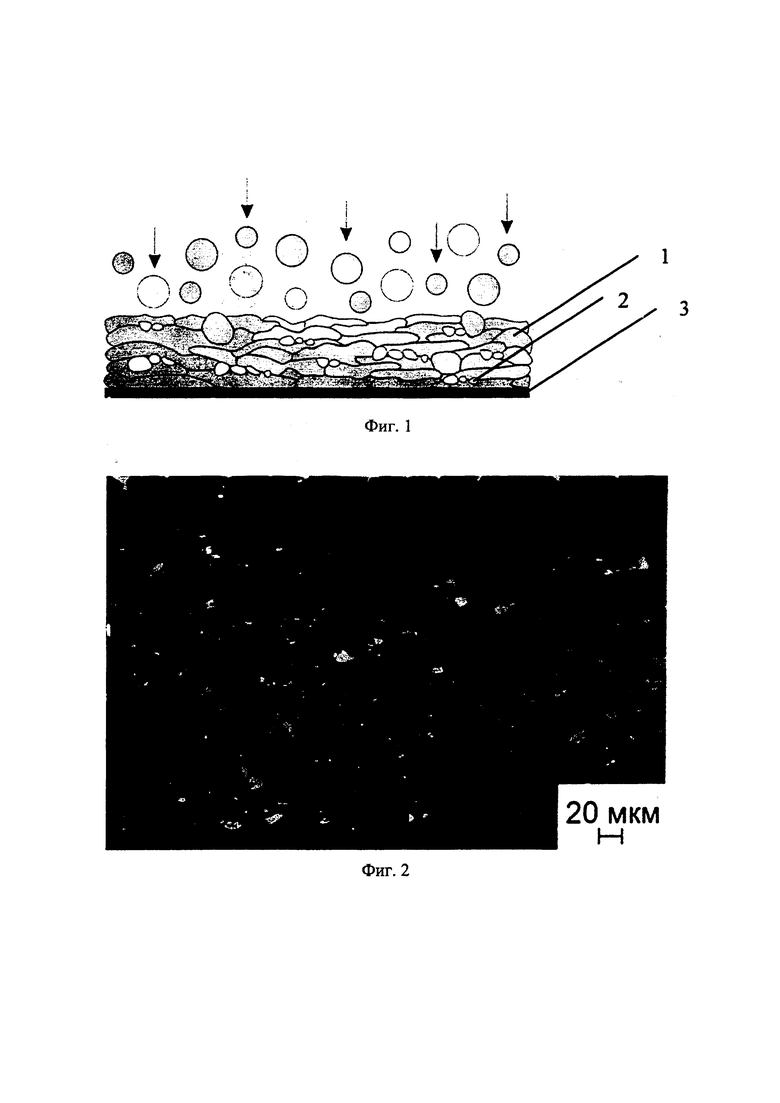

На Фиг. 2 показана структура поперечного сечения композиционного износостойкого покрытия.

Композиционное покрытие (Фиг. 1) включает два вида частиц: 1 -матрицу из многокомпонентного сплава на основе железа и упрочняющие частицы порошка оксида алюминия - 2, которые одновременно осаждаются на подложку из порционно вводимой в ствол порошковой смеси. В качестве материала подложки (3) может использоваться изделие, выполненное из любого металла различных габаритных размеров и формы, так как детонационный комплекс (CCDS2000) позволяет формировать покрытия на изделиях со сложной формой.

Возможность воспроизведения настоящего композиционного покрытия с достижением указанного технического результата поясняет нижеследующий пример получения предлагаемого композиционного покрытия методом детонационного напыления.

Керамический порошок, используемый в качестве упрочняющего компонента, вводится в исходную порошковую смесь в соотношении 10-40 масс. % от массы порошка многокомпонентного сплава на основе железа (Fe66Cr10Nb5B19). Обрабатываемая металлическая основа подвергается пескоструйной обработке для активации поверхностного слоя непосредственно перед детонационным напылением. После получения порошковой смеси и активации обрабатываемой поверхности металлического изделия проводят напыление порошковой смеси на детонационном комплексе CCDS2000 с использованием 40-60% объема взрывчатой ацетиленокислородной смеси эквимолярного состава (О/С≈1) относительно ствола детонационного комплекса с частотой инициирования взрывчатой смеси в диапазоне 5-10 Гц. Окончательным этапом обработки детонационных покрытий является шлифование, либо шлифование и полирование, в зависимости от квалитета точности готового изделия. Толщина композиционных покрытий должна подбираться с учетом припусков на механическую обработку.

Таким образом, композиционное покрытие позволяет увеличить износостойкость деталей, работающих в условиях значительного изнашивания. Проведенные на универсальной машине трения Bruker UTM-2 испытания износостойкости в условиях возвратно-поступательного сухого трения (интенсивность изнашивания, измеряемая в мм3Н-1 м-1) полированных поверхностей композиционных покрытий с добавкой 20 и 40 масс. % порошка оксида алюминия и нержавеющей стали марки 12Х18Н10Т в состоянии поставки показали результаты, представленные в таблице.

Наименьшей интенсивностью изнашивания обладают образцы покрытий из порошковой смеси, содержащей 20 масс. % порошка оксида алюминия. Однако в представленном изобретении предложен диапазон вводимого порошка оксида алюминия от 20 до 40 масс. % в напыляемую порошковую смесь, так как интенсивность изнашивания покрытий, полученных из порошковых смесей, содержащих 20 и 40 масс. %, имеет незначительное расхождение. Добавка упрочняющего порошка оксида алюминия может варьироваться исходя из условий эксплуатации изделий с композиционными покрытиями.

Технический результат, достигаемый заявляемым изобретением, заключается в увеличении износостойкости металлических изделий, работающих в условиях изнашивания за счет формирования композиционных покрытий, состоящих из матрицы и упрочняющего компонента: в качестве матрицы выступает многокомпонентный сплав на основе железа (Fe66Cr10Nb5B19) с аморфной структурой и в качестве упрочняющего компонента - порошок оксида алюминия. Добавка упрочняющего компонента в исходную порошковую смесь составляет 10-40 масс. %. Покрытия формируются из порошковой смеси при помощи современного детонационного комплекса (CCDS2000). Для напыления используется 40-60% объема взрывчатой ацетиленокислородной смеси эквимолярного состава (О/С≈1) относительно ствола детонационного комплекса. Высокая прочность соединения керамических покрытий с материалом подложки достигается за счет применения относительно небольшой фракции упрочняющего порошка оксида алюминия (20-45 мкм) без дополнительного формирования подслоя. Свойства покрытия: адгезия = 140-145 МПа, пористость = 2-3%, твердость HV = 6-7 ГПа, содержание нанокристаллической фазы в матрице = 2-3%, коэффициент трения в условиях сухого трения = 0,65-0,70.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

| Способ получения функционального покрытия на основе алюминий-углеродных нановолокон | 2018 |

|

RU2709688C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| Способ получения композиционного порошка системы алюминий - цинк для нанесения покрытия методом холодного газодинамического напыления | 2023 |

|

RU2820258C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО АРМИРОВАННОГО ПОРОШКОВОГО МАТЕРИАЛА | 2014 |

|

RU2573309C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКОВЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2387737C2 |

| Способ напыления градиентного покрытия на основе композиционного порошка системы Al:SiN:SiAlON | 2021 |

|

RU2785506C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЛАКИРОВАННОГО ПОРОШКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2014 |

|

RU2561615C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2439198C2 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

Изобретение относится к дисперсно-упрочненным детонационным покрытиям, работающим в условиях значительного изнашивания. Способ получения композиционного износостойкого покрытия, содержащего матрицу из сплава Fe66Cr10Nb5B19 с аморфной структурой и упрочняющие частицы оксида алюминия, на металлическом изделии включает приготовление порошковой смеси из порошков многокомпонентного сплава на основе железа с высокой стеклообразующей способностью с размером частиц от 20 до 40 мкм и оксида алюминия с размером частиц от 20 до 45 мкм при содержании порошка оксида алюминия в порошковой смеси 10-40 мас. % и нанесение полученной порошковой смеси на поверхность металлического изделия методом детонационного напыления. Изобретение направлено на получение композиционного покрытия с низкой пористостью в сочетании с высокой износостойкостью и коррозионной стойкостью. 2 ил., 1 табл.

Способ получения композиционного износостойкого покрытия, содержащего матрицу из сплава Fe66Cr10Nb5B19 с аморфной структурой и упрочняющие частицы оксида алюминия, на металлическом изделии, отличающийся тем, что готовят порошковую смесь из порошков многокомпонентного сплава на основе железа с высокой стеклообразующей способностью с размером частиц от 20 до 40 мкм и оксида алюминия с размером частиц от 20 до 45 мкм при содержании порошка оксида алюминия в порошковой смеси 10-40 мас. % и проводят нанесение полученной порошковой смеси на поверхность металлического изделия методом детонационного напыления.

| CN 111139422 A, 12.05.2020 | |||

| US 8465602 A1, 05.07.2012 | |||

| US 8778460 B2, 15.07.2014 | |||

| Порошковый материал для нанесения износостойкого газотермического покрытия, получаемый самораспространяющимся высокотемпературным синтезом | 2020 |

|

RU2748004C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО АРМИРОВАННОГО ПОРОШКОВОГО МАТЕРИАЛА | 2014 |

|

RU2573309C1 |

Авторы

Даты

2023-03-06—Публикация

2022-02-17—Подача