Область техники

Настоящее изобретение относится к установке для прямой выплавки, предназначенной для получения расплавленного металла из металлсодержащего исходного материала, такого как руды, частично восстановленные руды и металлосодержащие отходы.

Известный способ прямой выплавки, в основе которого лежит использование жидкой ванны как реакционной среды и который в общем случае называется процессом Hismelt, описан в международной заявке PCT/AU96/00197 (WO 96/31627), зарегистрированной на имя заявителя настоящего изобретения. Описание, приведенное в указанной международной заявке, посредством данной ссылки включено в текст данного описания.

Процесс Hismelt, описанный в указанной международной заявке, в контексте получения расплавленного железа содержит следующие этапы, на которых:

- создают ванну из расплавленного железа и шлака в емкости для прямой выплавки;

- вводят в упомянутую ванну: (i) металлсодержащий исходный материал, в типичном случае - оксиды железа; и (ii) твердый углеродосодержащий материал, в типичном случае - уголь, который действует как восстановитель оксидов железа и источник энергии; и

- плавят металлсодержащий исходный материал до получения железа в слое металла.

Здесь предполагается, что термин "выплавка" означает термическую обработку, при которой происходят химические реакции с восстановлением оксидов металлов для получения расплавленного металла.

Процесс Hismelt также предусматривает дожигание реакционных газов, таких как СО и Н2, высвобожденных из ванны в пространство над ней, в присутствии кислородсодержащего газа и перенос тепла, возникшего при дожигании, в ванну для увеличения тепловой энергии, имеющейся в распоряжении для плавления металлсодержащих исходных материалов.

Процесс Hismelt также предусматривает создание переходной зоны над номинальной спокойной поверхностью ванны, в которой существует значительная масса восходящих и затем нисходящих капель или брызг или потоков расплавленного металла и/или шлака, которые обеспечивают эффективную среду для переноса в ванну тепловой энергии, возникшей при дожигании реакционных газов над ванной.

При выполнении процесса Hismelt металлсодержащий исходный материал и твердый углеродосодержащий материал вводят в жидкую ванну через ряд трубок/фурм, которые наклонены к вертикали таким образом, чтобы проходить вниз и внутрь через боковую стенку емкости для прямой выплавки в нижнюю область этой емкости для подачи, по меньшей мере, части твердых материалов в слой металла на дне упомянутой емкости. Чтобы обеспечить дожигание реакционных газов в верхней части емкости, в эту область вводят струю горячего воздуха, который может быть обогащен кислородом, через проходящую вниз фурму для ввода горячего воздуха. Отходящий газ, возникающий при дожигании реакционных газов в емкости, отводится из верхней области емкости через трубопровод (канал) для отходящего газа. Емкость содержит водоохлаждаемые панели с огнеупорной облицовкой, установленные на ее боковой стенке и своде, и через эти панели в непрерывном цикле постоянно циркулирует вода.

Процесс Hismelt позволяет получать при помощи прямой выплавки в одной компактной емкости большие количества расплавленного металла, например расплавленного железа. Для этого необходимо транспортировать большие количества горячего газа в емкость для прямой выплавки и из этой емкости, транспортировать большие количества металлсодержащего исходного материала, такого как железосодержащие исходные материалы, в емкость, транспортировать большие количества расплавленного металла, являющегося получаемым продуктом, и шлака, возникающего при выполнении процесса, из емкости и поддерживать циркуляцию больших количеств воды через водоохлаждаемые панели - и все это в относительно ограниченной зоне. Эти функции необходимо выполнять непрерывно в течение всей компании выплавки, которая в предпочтительном случае занимает, по меньшей мере, 12 месяцев. Также необходимо предусмотреть средства доступа и обслуживания, чтобы обеспечить доступ к емкости и подъем оборудования в промежутке между компаниями выплавки.

Промышленная установка для прямой выплавки при помощи процесса Hismelt, основной частью которой является емкость диаметром 6 метров (внутренний диаметр огнеупорного горна), построена в городе Куинана (Kwinana), Западная Австралия. Установка предназначена для выполнения процесса Hismelt и производства 800000 тонн расплавленного железа в год с использованием этой емкости.

Заявитель настоящего изобретения к текущему моменту выполнил научно-исследовательские и опытно-конструкторские работы для создания промышленной установки для прямой выплавки при помощи процесса Hismelt большего масштаба, чтобы получать более 1 миллиона тонн в год расплавленного железа посредством процесса Hismelt.

Заявитель настоящего изобретения столкнулся с рядом проблем при увеличении масштабов процесса Hismelt и разработал альтернативную конструкцию установки для прямой выплавки при помощи этого процесса.

Настоящее изобретение относится к установке для прямой выплавки, которая представляет собой альтернативную конструкцию по сравнению с указанной выше промышленной установкой для прямой выплавки при помощи процесса Hismelt.

Установка для прямой выплавки, соответствующая настоящему изобретению, также может использоваться для выполнения и других процессов прямой выплавки.

Сущность изобретения

Согласно настоящему изобретению предлагается установка для прямой выплавки, предназначенная для получения расплавленного металла из металлсодержащего исходного материала при помощи прямой выплавки с использованием жидкой ванны, которая содержит:

- неподвижную емкость для прямой выплавки, предназначенную для размещения жидкой ванны металла и шлака и газового пространства над ванной, причем эта емкость включает в себя горн и боковую стенку;

- узел подачи твердых веществ, предназначенный для подачи твердого исходного материала, включая металлсодержащий исходный материал и углеродсодержащий материал, из места расположения источника твердых исходных материалов, находящегося на удалении от емкости, в эту емкость;

- узел подачи кислородсодержащего газа, предназначенный для подачи кислородсодержащего газа из места расположения источника кислородсодержащего газа, находящегося на удалении от емкости, в эту емкость;

- узел отвода отходящего газа, предназначенный для улучшения протекания отходящего газа из емкости, причем узел отвода отходящего газа содержит два трубопровода отходящего газа совпадающего диаметра, проходящих наружу из емкости;

- узел выпуска металла, предназначенный для выпуска расплавленного металла из рабочего пространства во время операции выплавки; и

- узел выпуска шлака, предназначенный для выпуска шлака из рабочего пространства во время операции выплавки.

Заявитель настоящего изобретения определил, что один трубопровод отходящего газа при объемах отходящего газа, возникающих при ежегодном производстве 2 миллионов тонн или более расплавленного металла с использованием процесса Hismelt, это нежелательный вариант с точки зрения проектирования конструкций, и как таковой не может быть с легкостью изготовлен на удалении от производственной площадки и транспортирован на эту площадку для сборки.

В предпочтительном случае трубопроводы отходящего газа проходят наружу от верхней секции боковой стенки емкости.

В предпочтительном случае упомянутая верхняя секция боковой стенки выполнена цилиндрической формы.

В предпочтительном случае боковая стенка емкости содержит:

- нижнюю цилиндрическую секцию;

- упомянутую верхнюю цилиндрическую секцию меньшего диаметра по сравнению с нижней секцией; и

- переходную секцию, соединяющую между собой верхнюю и нижнюю секции.

В предпочтительном случае узел отвода отходящего газа содержит два одинаковых трубопровода отходящего газа совпадающей длины. Здесь подразумевается, что термин "совпадающая" означает, что длина трубопроводов является одной и той же.

В предпочтительном случае трубопроводы отходящего газа создают конфигурацию V-образной формы, если смотреть сверху емкости.

В предпочтительном случае угол между трубопроводами отходящего газа, который образуют продольные оси этих трубопроводов, составляет 50-90°, более предпочтительно 55-80°, и наиболее предпочтительно 60-80°.

В предпочтительном случае трубопроводы отходящего газа наклонены вверх от горизонтали под углом 5-10°.

В предпочтительном случае трубопроводы отходящего газа расположены относительно верхней цилиндрической секции таким образом, чтобы продольные оси этих трубопроводов пересекались между собой и в точке на радиальной линии, проходящей от вертикальной оси емкости и расположенной с другой стороны этой оси относительно упомянутых трубопроводов. Другими словами, оси трубопроводов отходящего газа не являются радиусами, проведенными от точки на вертикальной оси емкости.

Заявитель настоящего изобретения определил, что размещение трубопроводов отходящего газа таким образом, как описано в предыдущем абзаце, является предпочтительным по сравнению с таким размещением этих трубопроводов, при котором их оси проходят по радиусам от вертикальной оси емкости. Причиной такого предпочтения является то, что длина дуги окружности, создаваемой той частью боковой стенки, которая находится между трубопроводами, в первом случае больше, это является преимуществом для данной части боковой стенки с конструктивной точки зрения.

В предпочтительном случае узел подачи кислородсодержащего газа содержит узел ввода газа, включающий множество фурм для ввода газа, предназначенных для ввода кислородсодержащего газа в емкость, которые проходят через отверстия, выполненные в этой емкости; и узел снабжения газом, проходящим из места расположения источника газа, находящегося на удалении емкости, который предназначен для снабжения кислородсодержащим газом упомянутого узла ввода газа, причем узел снабжения газом включает одну магистраль снабжения газом, соединенную с фурмами для ввода газа, которая предназначена для подачи кислородсодержащего газа из места расположения источника газа в упомянутые фурмы, при этом трубопроводы для отходящего газа расположены на таком уровне по высоте, который является промежуточным между магистралью снабжения газом и переходной секцией боковой стенки емкости.

В предпочтительном случае в переходной секции боковой стенки емкости выполнены отверстия для фурм для ввода газа, и эти фурмы проходят через упомянутые отверстия в емкость, причем, по меньшей мере, некоторые из этих отверстий в переходной секции расположены, по меньшей мере, отчасти, ниже трубопроводов для отходящего газа, на основании чего упомянутые фурмы расположены по окружности емкости на одинаковом интервале друг от друга с точки зрения проходящих через них радиусов этой окружности.

В предпочтительном случае узел снабжения газом содержит множество соединительных элементов, которые соединяют магистраль снабжения газом с фурмами для ввода газа, и каждый соединительный элемент содержит переходник, который проходит от впускного конца одной фурмы для ввода газа, и температурный компенсатор, один конец которого соединен с упомянутым переходником, а другой - с одним из выпусков магистрали снабжения газом, угол между осями трубопроводов для отходящего газа задают таким образом, чтобы отверстия в переходной секции находились ниже трубопроводов для отходящего газа, в результате чего между переходниками и/или фурмами для ввода газа, идущими вниз и внутрь к упомянутым отверстиям от магистрали снабжения газом, и трубопроводами для отходящего газа возникает зазор, достаточный для установки и удаления этих переходников и/или фурм.

В предпочтительном случае узел отвода отходящего газа содержит, по меньшей мере, один клапан управления потоком, предназначенный для управления протеканием отходящего газа из емкости.

В предпочтительном случае установка для прямой выплавки содержит, по меньшей мере, один упомянутый клапан управления потоком, соединенный с каждым из трубопроводов для отходящего газа, чтобы управлять протеканием отходящего газа через соответствующий трубопровод.

В предпочтительном случае металлсодержащий материал включает в себя железную руду.

Краткое описание чертежей

Далее настоящее изобретение будет описано более подробно путем примера и со ссылкой на сопровождающие чертежи, из которых показано:

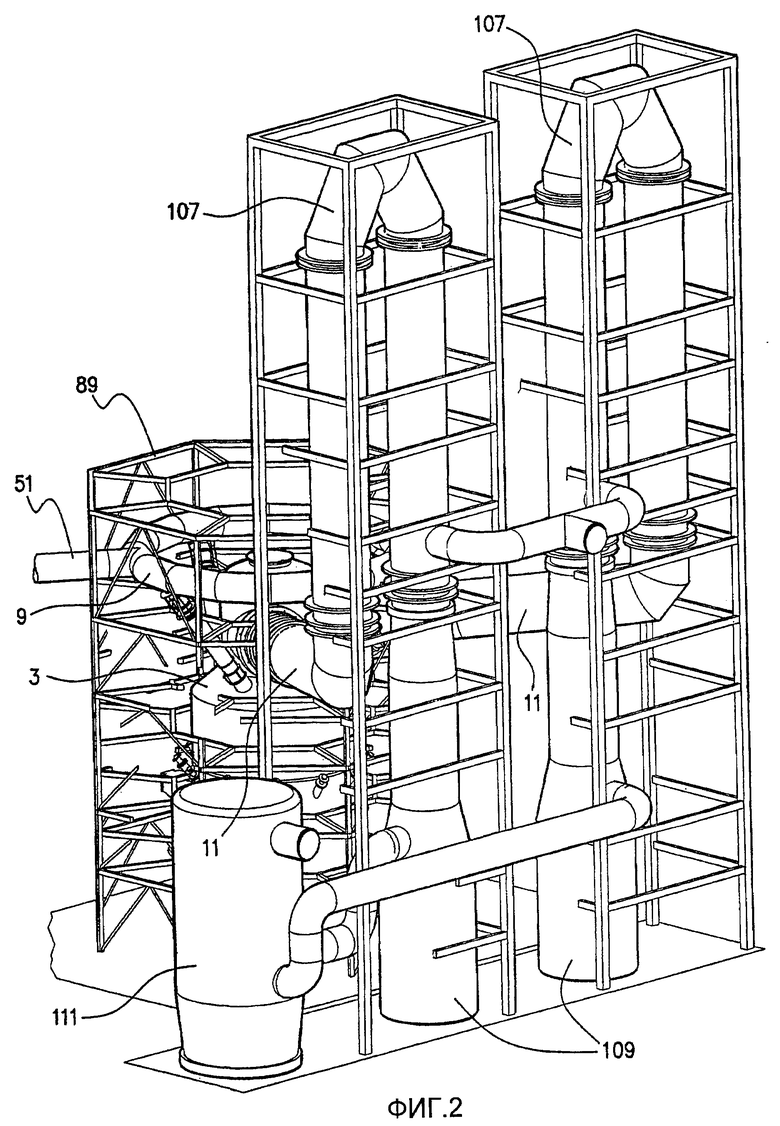

Фиг.1 и Фиг.2 - общие виды под двумя разными углами, на которых изображены емкость для прямой выплавки и часть системы трубопроводов отходящего газа, входящих в состав установки для прямой выплавки, согласно одному из вариантов реализации настоящего изобретения;

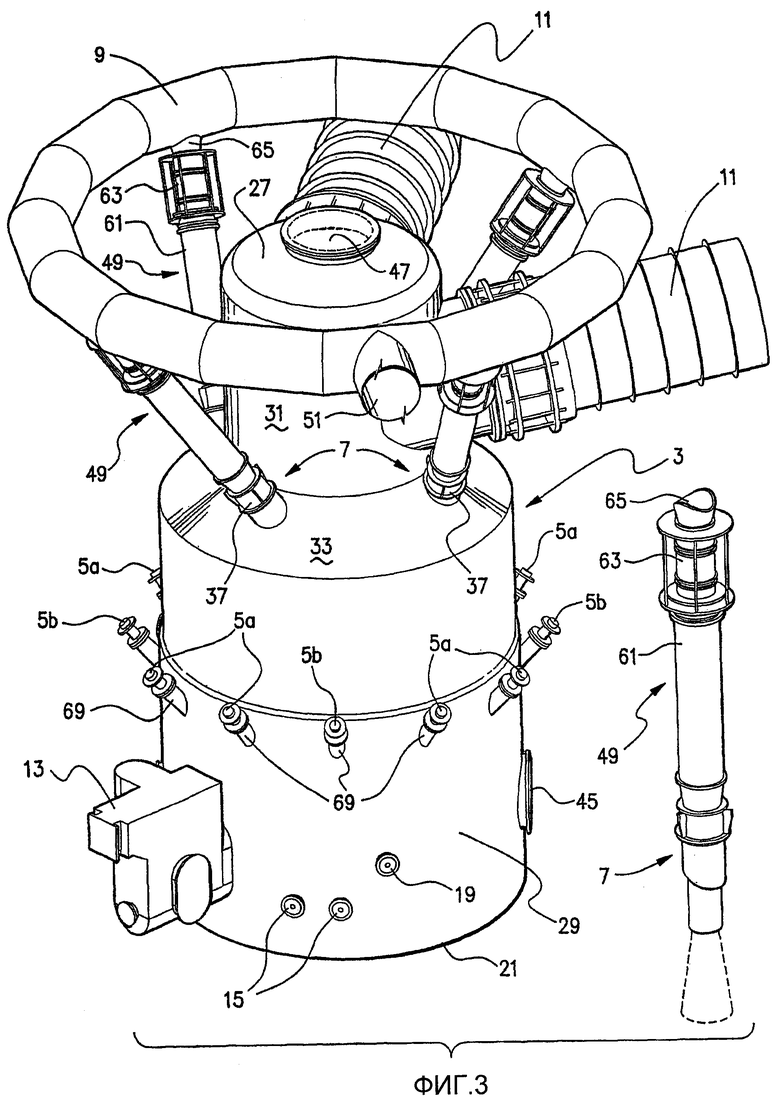

Фиг.3 - общий вид емкости для прямой выплавки;

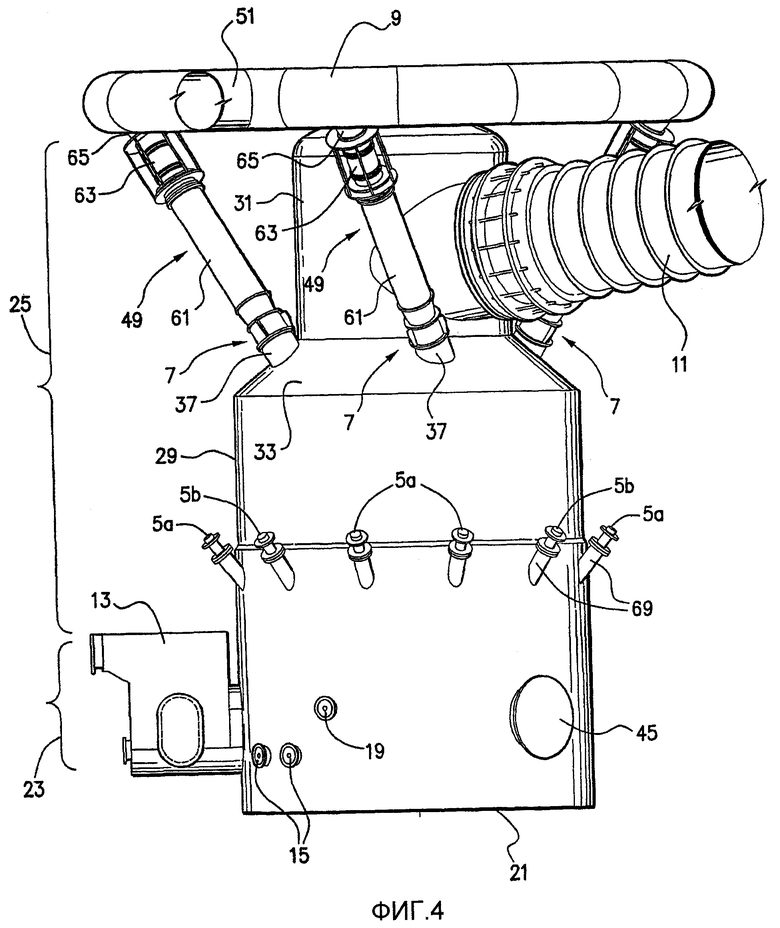

Фиг.4 - вид сбоку емкости для прямой выплавки;

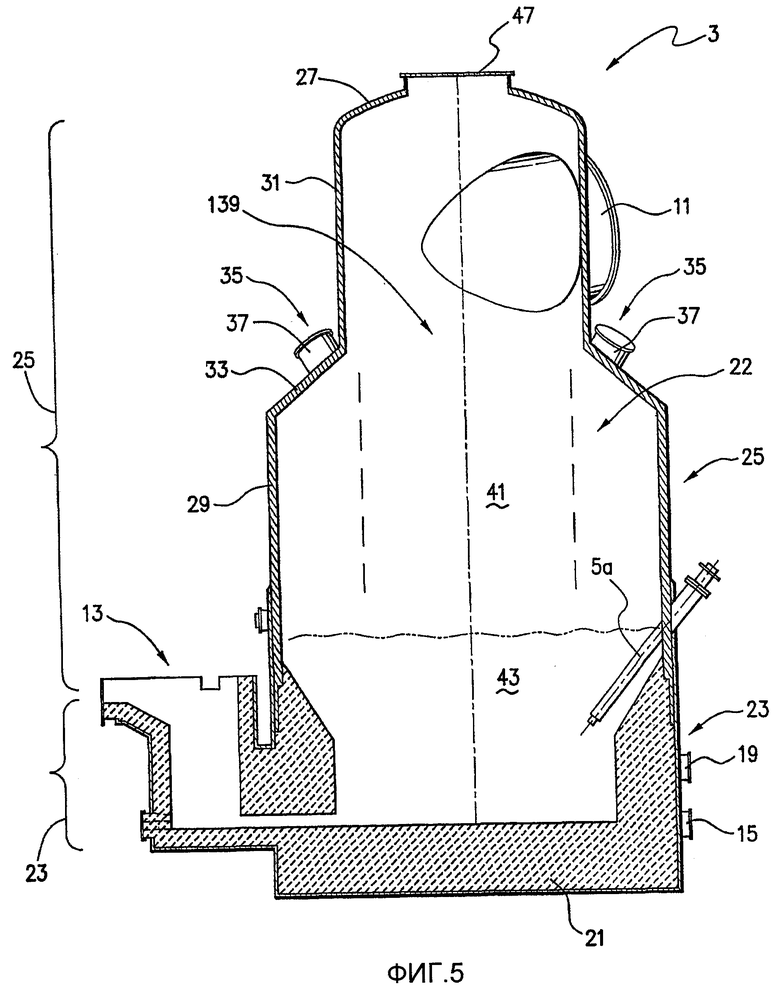

Фиг.5 - вид сбоку емкости для прямой выплавки, на котором показано расположение огнеупорных кирпичей внутри этой емкости;

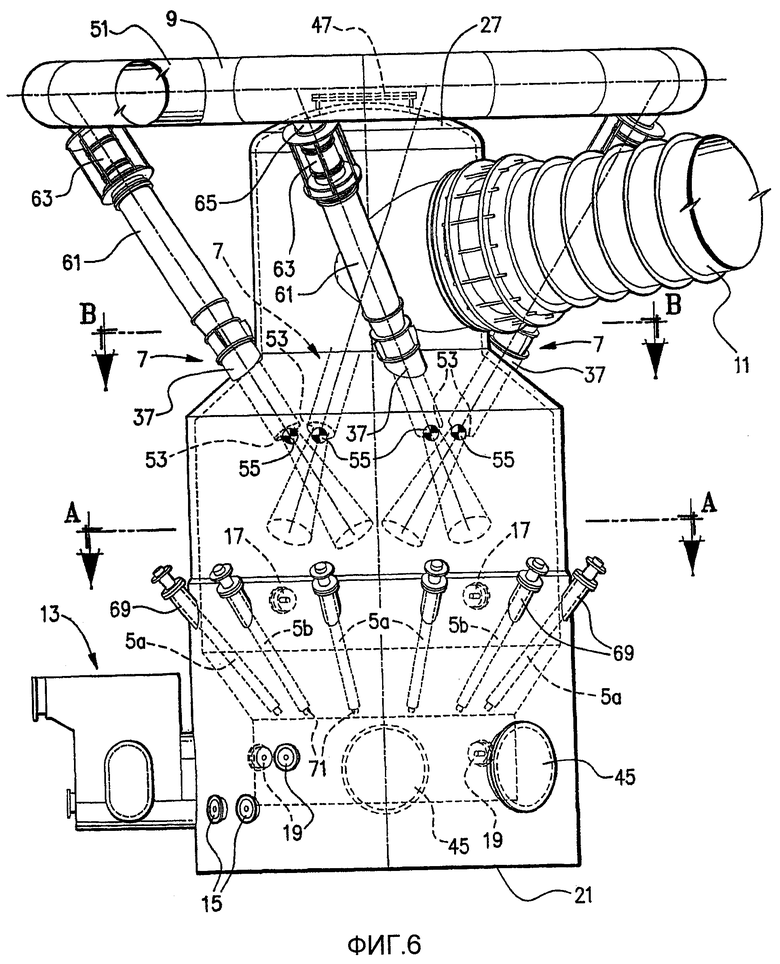

Фиг.6 - вид сбоку емкости для прямой выплавки, на котором показано размещение фурм для ввода твердых веществ и фурм для ввода горячего воздуха в емкость;

Фиг.7 - поперечное сечение по плоскости А-А, показанной на Фиг.6;

Фиг.8 - поперечное сечение по плоскости В-В, показанной на Фиг.6;

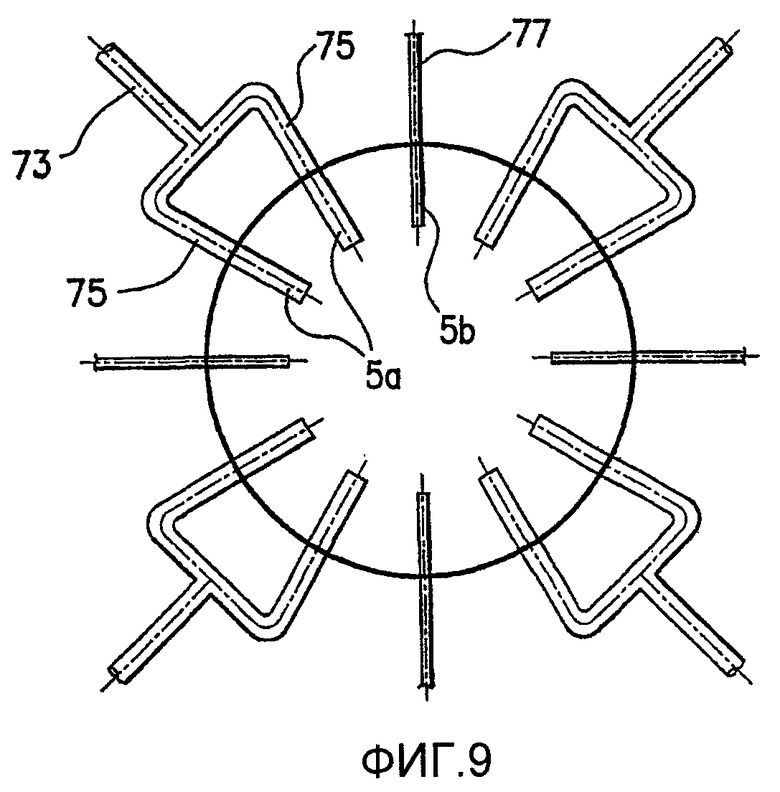

Фиг.9 - схема, иллюстрирующая размещение фурм для ввода твердых веществ в емкость;

Фиг.10 - схематично показанный вид сверху выбранных компонентов емкости, который иллюстрирует конфигурацию зон введения и выведения фурм для ввода твердых веществ и фурм для ввода горячего воздуха;

Фиг.11 - вид сверху емкости для прямой выплавки; и

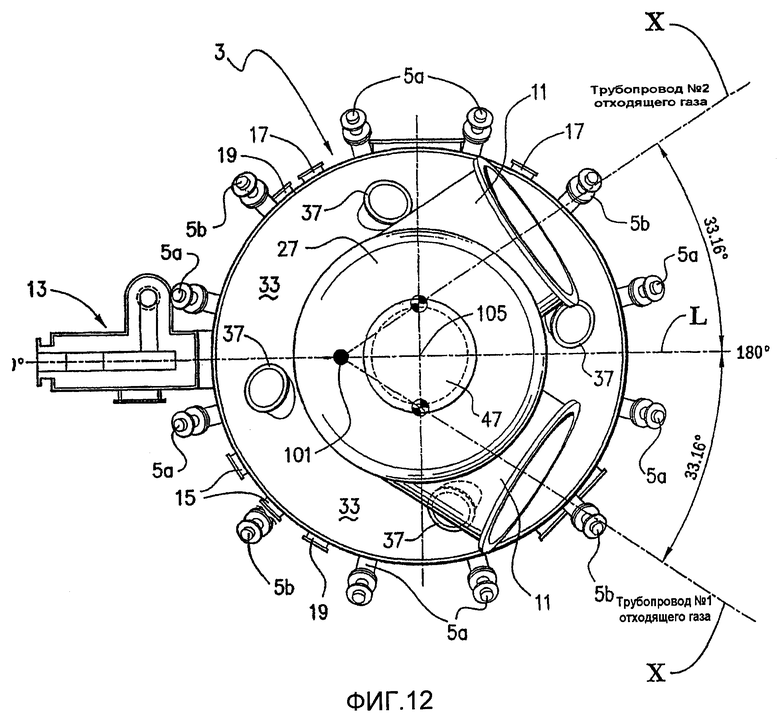

Фиг.12 - вид сверху емкости для прямой выплавки при удаленных трубопроводах для отходящего газа и системе снабжения горячим воздухом.

Подробное описание варианта реализации изобретения

Установка для прямой выплавки, изображенная на указанных чертежах, подходит, в частности, для плавки металлсодержащего материала в соответствии с процессом Hismelt, который описан в международной заявке на патент PCT/AU96/00197 (WO 96/00197).

Использование этой установки не ограничено плавкой металлсодержащего материала в соответствии с процессом Hismelt.

Последующее описание приведено в контексте плавки мелких фракций железной руды с целью получения расплавленного железа в соответствии с процессом Hismelt.

Настоящее изобретение не ограничивается получением расплавленного железа и распространяется на прямую плавку любого металлсодержащего материала.

Целью приведенного ниже описания является рассмотрение емкости для прямой выплавки, входящей в состав установки для прямой выплавки, и таких устройств, как фурмы для ввода твердых веществ и для ввода газа, которые непосредственным образом связаны с этой емкостью.

Установка для прямой выплавки также содержит и другие устройства, например устройство для обработки исходных материалов, подаваемых в емкость, которое расположено в направлении технологического процесса перед емкостью, и устройство для обработки продуктов (расплавленного металла, расплавленного шлака и отходящего газа), получаемых в емкости. Подобные другие устройства не рассматриваются здесь подробно, так как они не являются предметом настоящего изобретения, хотя и являются частью данной установки. Подобные другие устройства описаны в других заявках на патент и патентах, выданных на имя заявителя настоящего изобретения, и содержание этих заявок и патентов включено в текст данного описания посредством ссылки.

Со ссылкой на фигуры, в контексте настоящего изобретения, основными отличительными особенностями данного варианта установки для прямой выплавки, показанной на упомянутых чертежах, являются следующие:

- неподвижная емкость 3 для прямой выплавки, предназначенная для размещения жидкой ванны 41 металла и шлака и газового пространства 43 над ванной;

- узел подачи твердых веществ, который содержит 12 фурм 5а, 5b для ввода твердых веществ, предназначенных для подачи твердого исходного материала, включая металлсодержащий исходный материал и углеродсодержащий материал, в емкость;

- узел подачи кислородсодержащего газа, предназначенный для подачи кислородсодержащего газа в емкость, который содержит:

- узел ввода газа в виде 4 фурм 7 для ввода газа, предназначенных для ввода кислородсодержащего газа в газовое пространство и/или ванну, созданные в емкости; и

- узел снабжения газом, который содержит кольцевую магистраль 9 и множество элементов 49, по одному из которых связано с каждой из фурм 7 для ввода газа и которые соединяют кольцевую магистраль 9 с фурмами 7 для ввода газа, предназначенные для подачи кислородсодержащего газа, в типичном случае воздуха или обогащенного кислородом воздуха, в фурмы 7 для ввода газа; и

- узел отвода отходящего газа, который содержит два трубопровода 11 для отходящего газа, предназначенные для улучшения протекания отходящего газа, выходящего из емкости, наружу из этой емкости.

Если обратиться к Фиг.1, 2 и 10, то в этой связи уместно заметить, что установка для прямой выплавки также содержит каркасную конструкцию 89, изготовленную из стальных балок, смонтированных вместе, чтобы получить внешний периметр 91 восьмиугольной формы, внутренний периметр 93 восьмиугольной формы и ряд поперечных элементов 95, соединяющих между собой балки периметра. Каркасная конструкция 89 служит опорой кольцевой магистрали 9 узла снабжения газом посредством подвесных кронштейнов (не показаны). Каркасная конструкция также содержит множество платформ (не показаны), которые обеспечивают доступ рабочих к емкости 3 на различных по высоте уровнях емкости 3.

Емкость 3 содержит горн, включающий основание 21 и стороны 23, изготовленные из огнеупорных кирпичей, боковую стенку 25, проходящую вверх от горна, и коробовый свод 27. В контексте ежегодного производства 2 миллионов тонн расплавленного железа при выборе размеров предназначенной для этого емкости 3 необходимо обеспечить, чтобы диаметр (внутренний) горна составлял приблизительно 8 метров.

Боковая стенка 25 емкости 3 выполнена таким образом, чтобы эта емкость содержала нижнюю цилиндрическую секцию 29, верхнюю цилиндрическую секцию 31 меньшего диметра по сравнению с нижней секцией 29 и секцию 33 в форме усеченного конуса, которая соединяет упомянутые две секции 29 и 31.

Из приведенного ниже описания и чертежей видно, что три секции 29, 31, 33 боковой стенки 25 емкости делят эту стенку 25 на три отдельных зоны. Нижняя секция 29 служит опорой для фурм 5а, 5b для ввода твердых веществ. Секция 33 в форме усеченного конуса служит опорой для фурм 7 для ввода газа. И, наконец, верхняя секция 33 в форме усеченного конуса, по существу, представляет собой камеру для отходящего газа, через которую отходящий газ покидает емкость.

Боковая стенка 25 и свод 27 емкости 3 служат опорой для множества водоохлаждаемых панелей (не показаны), а установка содержит систему циркуляции охлаждающей воды. Как показано на Фиг.5, верхняя секция 33 содержит одинарные стальные панели, а нижняя секция 29 содержит двойные стальные панели. Система циркуляции охлаждающей воды обеспечивает подачу воды в водоохлаждаемые панели и удаление нагретой воды из этих панелей, а затем извлечение тепла из нагретой воды перед ее возвратом в водоохлаждаемые панели.

Секция 33 боковой стенки 25 емкости 3, выполненная в форме усеченного конуса, имеет отверстия 35 для фурм 7 для ввода газа. Фурмы 7 проходят через отверстия 35. В отверстиях 35 для фурм установлены монтажные фланцы 37, и фурмы 7 установлены на фланцах 37, которые служат опорой этим фурмам. Отверстия 35 для фурм находятся на одном уровне по высоте емкости и расположены на одинаковом расстоянии друг от друга по периметру боковой стенки 25 этой емкости 3.

Как показано на Фиг.5, при работе емкости 3 для плавки мелких фракций железной руды с целью получения расплавленного железа в соответствии с процессом Hismelt емкость 3 содержит жидкую ванну 41 из железа из шлака, которая включает слой (не показан) расплавленного металла, находящийся в горне емкости 3, и слой (не показан) расплавленного шлака, расположенный на слое металла. Жидкая ванна 41, показанная на Фиг.5, находится в спокойных условиях, т.е. в условиях, когда отсутствует ввод твердых веществ и газа в емкость 3. В типичном случае, когда в емкости 3 выполняется процесс Hismelt с целью ежегодного производства 2 миллионов тонн расплавленного железа, емкость 3 содержит 500 тонн расплавленного железа и 700 тонн расплавленного шлака.

Как показано на Фиг.3 и 4, емкость 3 также содержит 2 дверцы 45 доступа на стороне 23 горна, чтобы сделать возможным доступ во внутреннее пространство емкости 3 для замены футеровки или других работ по техническому обслуживанию в этом пространстве.

Дверцы 45 доступа выполнены в виде стальных пластин, которые приварены к боковой стороне 23. Когда требуется доступ во внутреннее пространство емкости 3, пластины вырезают из боковой стороны 23 горна и после завершения работы в емкости 3 на это место приваривают сменные пластины. Дверцы 45 доступа расположены на одном уровне по высоте емкости 3. Дверцы 45 доступа расположены на интервале друг от друга по периферии емкости таким образом, что угол между ними составляет, по меньшей мере, 90°. Этот интервал позволяет вводить в емкость через дверцы 45 оборудование для демонтажа огнеупорных стенок и снимать значительную часть огнеупорного материала с боковой стенки, которая футерована огнеупорным материалом, пока емкость нагрета. В дополнение к этому дверцы 45 доступа являются достаточно большими, в типичном случае 2,5 метра в диаметре, чтобы сделать возможным доступ во внутреннее пространство емкости 3 небольшого фронтального погрузчика или аналогичного оборудования.

Как показано на Фиг.3, емкость 3 также содержит аналогичную дверцу 47 доступа на своде 27 этой емкости, чтобы сделать возможным доступ во внутреннее пространство емкости для замены футеровки или выполнения других работ по техническому обслуживанию.

Во время работы при помощи четырех фурм 7 для ввода газа, входящих в состав узла ввода газа, вводят струю обогащенного кислородом горячего воздуха, поступающего от станции подачи горячего газа (не показана), находящейся на некотором удалении от емкости 3. Станция подачи горячего газа содержит ряд газовых печей (не показаны) и кислородную установку (не показана), чтобы сделать возможным протекание потока обогащенного кислородом воздуха через газовые печи (воздухонагреватели) и поступление в трубопровод 51 снабжения горячим газом (Фиг.2 и 11), который соединен с кольцевой магистралью 9. В качестве альтернативы кислород может добавляться к потоку воздуха после того, как этот поток нагрет упомянутыми воздухонагревателями.

Назначением фурм 7 для ввода газа является обеспечение достаточного расхода горячего воздуха, обогащенного кислородом, при достаточной скорости его протекания таким образом, чтобы горячий воздух проникал в бурун, в типичном случае круговой формы, образованный расплавленным металлом и шлаком, который выбрасывается вверх внутри емкости 3 в ходе выполнения процесса Hismelt, и этот обогащенный кислородом горячий воздух обеспечивает сжигание горючего газа, например монооксида углерода и водорода, высвобожденных из ванны, которые содержатся в упомянутом буруне. При сжигании горючего газа вырабатывается тепло, которое передается в жидкую ванну, когда расплавленные металл и шлак возвращаются вниз в эту ванну.

Фурмы 7 для ввода газа представляют собой прямолинейные фурмы для ввода, с точки зрения их конструктивного исполнения, и не содержат завихрителей, обеспечивающих турбулентность в потоке обогащенного кислородом воздуха, текущего через эти фурмы. Как указано выше, при проведении исследований заявитель обнаружил, что использование фурм 7 для ввода газа, работающих без возникновения турбулентности, могло бы обеспечить производительность, сравнимую с производительностью фурм, работающих с возникновением турбулентности.

Фурмы 7 для ввода газа проходят вниз через секцию 33 в форме усеченного конуса, имеющуюся в боковой стенке 25 емкости 3, и в верхнюю область емкости 3. Фурмы 7 расположены на одинаковом расстоянии друг от друга по периметру секции 33 в форме усеченного конуса и находятся на одном уровне по высоте. Фурмы 7 установлены таким образом, чтобы проходить в направлении вниз и к периферии емкости, чтобы вводить горячий воздух в направлении нижней секции 29 боковой стенки 25. Важно отметить, что нежелательным является контакт кислородсодержащего газа с боковой стенкой 25 емкости, высокие температуры, возникающие при сжигании у боковой стенки, являются нежелательными с точки зрения срока службы этой емкости. Следовательно, фурмы 7 размещены таким образом, чтобы вершины 53 фурм 7 находились на одной горизонтальной окружности.

Описанная выше схема ввода кислородсодержащего газа в направлении вниз и к периферии емкости также желательна для того, чтобы избежать сжигания реакционных газов, например СО, в центральной вертикальной части емкости, в общем обозначенной ссылочным номером 139 на Фиг.5, и возникающей в результате потери тепла вместе с отходящим газом, уходящим по трубопроводам 11 для отходящего газа.

Как можно видеть на Фиг.3, кольцевая магистраль 9 узла снабжения газом представляет собой кольцевой трубопровод, который расположен над емкостью 3. Как описано выше, кольцевая магистраль 9 соединена с трубопроводом 51 снабжения горячим газом и в нее поступает воздух, обогащенный кислородом, из этого трубопровода 51.

Кольцевая магистраль 9 содержит четыре выпуска 65.

Соединительные элементы 49 узла трубопроводов снабжения газом соединяют между собой кольцевую магистраль 9 и фурмы 7 для ввода газа.

Нагретый до высокой температуры соединительный элемент 49 для каждой фурмы 7 для ввода газа содержит переходник 61, который проходит от впускного конца фурмы 7, и температурный компенсатор 63, один конец которого соединен с переходником 61, а другой - с выпуском 65 кольцевой магистрали 9.

Во время работы в фурмы 7 для ввода газа поступает поток горячего воздуха, обогащенного кислородом, протекающий через кольцевую магистраль 9 и соединительные элементы 49, которые соединяют эти фурмы 7 с кольцевой магистралью 9. Кольцевая магистраль 9 обеспечивает одинаковый расход горячего воздуха для всех фурм 7.

Как видно на Фиг.6 и 8, положение каждой из фурм 7 для ввода газа внутри емкости 3 теоретически можно задать следующим образом:

- устанавливают фурму 7 вертикально, обеспечивая требуемое положение вершины 53 этой фурмы 7, на Фиг.6 и 8 указана пиктограммой 55 в форме круга, а затем

- при фиксированном положении вершины 53 фурмы отклоняют фурму на 35° в вертикальной плоскости, которая проходит через вершину 53 и перпендикулярна радиальной плоскости, проходящей через эту вершину 35, после чего

- при фиксированном положении вершины 53 фурмы поворачивают фурму на 30° наружу в направлении упомянутой радиальной плоскости.

Фурмы 7 для ввода газа установлены таким образом, чтобы их можно было удалить из емкости 3.

Если говорить более конкретно, каждую фурму 7 можно извлечь следующим образом: снять переходник 61 и температурный компенсатор 63 соответствующего соединительного элемента 49 с каждой фурмы 7 и кольцевой магистрали 9, после чего удалить болты, крепящие фурму 7 к монтажному фланцу 37 отверстия 35 для фурмы, выполненного в секции 33 в форме усеченного конуса, входящей в состав боковой стенки 25, а затем прикрепить фурму 7 к мостовому крану (не показан) и поднять фурму 7 вверх из отверстия 35.

С использованием процедуры, обратной к описанной в предыдущем абзаце, можно установить в емкости 3 сменные фурмы 7.

Двенадцать фурм 5а, 5b для ввода твердых веществ, входящие в состав узла подачи твердых веществ, проходят вниз и внутрь через отверстия (не показаны), выполненные в нижней секции 29 боковой стенки 25 емкости 3, и в слой шлака (не показан) жидкой ванны 41. Фурмы 5а, 5b размещены таким образом, чтобы вершины фурм находились на воображаемой горизонтальной окружности. Боковая стенка 25 содержит монтажные фланцы 69, и фурмы 5а, 5b установлены на этих фланцах 69, которые служат им опорой.

Как показано на Фиг.7 и 9, фурмы 5а, 5b для ввода твердых веществ включают в себя восемь фурм 5а, предназначенных для ввода мелких фракций железной руды и флюса в емкость 3, и четыре фурмы 5b, предназначенные для ввода твердого углеродсодержащего материала и флюса в емкость 3.

Твердые материалы транспортируют в газе-носителе, имеющем пониженное содержание кислорода. Все фурмы 5а, 5b имеют одинаковый внешний диаметр и расположены на одном уровне по высоте емкости 3. Фурмы 5а, 5b размещены на одинаковом расстоянии друг от друга по периметру нижней секции 29 боковой стенки 25 и таким образом, что фурмы 5а для ввода железной руды расположены парами, а соседние пары этих фурм 5а разделены установленной между этими парами фурмой 5b для ввода угля. Попарное размещение фурм 5а для ввода железной руды, предназначенных для ввода горячей железной руды в емкость, снижает проблемы, связанные с доступом к фурмам, расположенным вокруг емкости.

В процессе работы в фурмы 5а для ввода железной руды поступают мелкие фракции горячей железной руды и флюс через систему ввода горячей руды, а в фурмы 5b для ввода угля поступают уголь и флюс через систему ввода углеродсодержащего материала во время операции выплавки.

Если обратиться к Фиг.9, система ввода горячей руды содержит устройство предварительного нагрева (не показано), предназначенное для нагрева мелких фракций железной руды, и систему транспортировки горячей руды, которая содержит ряд основных линий 73 подачи и пары отводных линий 75 подачи для каждой пары трубок 5а для ввода железной руды, а также источник газа-носителя, обеспечивающий перемещение мелких фракций горячей железной руды по линиям 73, 75 подачи и ввод этих фракций в емкость 3 при температуре порядка 680°С.

Как показано на Фиг.9, система ввода углеродсодержащего материала/флюса содержит одну линию 77 подачи для каждой фурмы 5b для ввода угля.

Внешний диаметр линий 77 подачи угля меньше внешнего диаметра отводных линий 75 подачи горячей руды и составляет в типичном случае 40-60% последнего. Хотя внутренний диаметр фурм 5а, 5b в предпочтительном случае один и тот же, необходимость изолировать линии 73 подачи горячей руды и отводные линии 75 подачи горячей руды приводит к значительному увеличению внешнего диаметра этих фурм. В типичном случае отводные линии 75 подачи горячей руды имеют одинаковый внешний диаметр в диапазоне 400-600 мм, а линии 77 подачи угля имеют одинаковый внешний диаметр в диапазоне 100-300 мм. В одном из конкретных примеров отводные линии 75 подачи горячей руды имеют внешний диаметр, равный 500 мм, а линии 77 подачи угля имеют внешний диаметр, равный 200 мм.

Фурмы 5а, 5b для ввода твердых веществ установлены таким образом, чтобы их можно было удалить из емкости 3.

Если говорить более конкретно, узел подачи твердых веществ содержит опорный узел, используемый в качестве опоры для каждой фурмы 5а, 5b для ввода твердых веществ во время удаления этой фурмы из емкости 3 и установки сменной фурмы в емкость 3. Опорный узел для каждой фурмы 5а, 5b содержит вытянутую направляющую (не показана), проходящую вверх и наружу от боковой стенки 25 емкости 3, тележку (не показана), установленную с возможностью перемещения по направляющей, и привод тележки (не показан), используемый для перемещения тележки по направляющей, причем тележка выполнена с возможностью прикрепления к фурмам 5а, 5b, чтобы позволить использовать эту тележку в качестве опоры для фурмы с перемещением этой фурмы вверх и вниз под действием привода тележки и в результате извлечь ее из емкости 3. Опорный узел описан в международных заявках PCT/2005/001101 и PCT/AU2005/01103, зарегистрированных на имя заявителя настоящего изобретения, описание которых включено этим упоминанием в текст данного описания посредством ссылки.

Как понятно из приведенного выше описания, установка для прямой выплавки позволяет удалять и заменять 16 фурм, включая 4 фурмы 7 для ввода газа и 12 фурм 5а, 5b для ввода твердых веществ. Емкость 3 является относительно компактной. Эта компактность емкости 3, а также положения кольцевой магистрали 9 и трубопроводов 11 отходящего газа, связанных с этой емкостью, накладывают жесткие пространственные ограничения к операциям удаления и замены фурм 7, 5а и 5b.

Как показано на Фиг.10, чтобы облегчить удаление и замену фурм 7, 5а и 5b, установка для прямой выплавки содержит множество вытянутых по вертикали зон 97а, 97b доступа мостового крана.

Зоны 97а доступа расположены дальше от центра емкости относительно кольцевой магистрали 9 и внутри внешнего периметра 91 каркасной конструкции 89. В сумме имеется 12 зон 97а доступа, что соответствует 12 фурмам 5а, 5b для ввода твердых веществ. Зоны 97а доступа делают возможным удаление и замену фурм 5а, 5b для ввода твердых веществ.

Зоны 97b доступа расположены ближе к центру емкости относительно кольцевой магистрали 9. В сумме имеется 4 зоны доступа 97b, что соответствует 4 фурмам 7 для ввода газа. Зоны 97b доступа делают возможным удаление и замену фурм 7 для ввода газа.

Пара трубопроводов 11 для отходящего газа, входящих в состав узла отвода отходящего газа, делает возможным протекание отходящего газа, возникающего при выполнении процесса Hismelt в емкости 3, из этой емкости для обработки на последующих этапах технологического процесса перед выпуском в атмосферу.

Как указано выше, при выполнении процесса Hismelt в предпочтительном случае используется воздух или обогащенный кислородом воздух, в результате чего возникает значительный объем отходящего газа и требуется относительно большой диаметр трубопроводов 11 для отходящего газа.

Трубопроводы 11 для отходящего газа идут от верхней секции 31 боковой стенки 25 под углом 7° к горизонтали.

Как можно лучше увидеть на Фиг.11 и 12, трубопроводы 11 для отходящего газа создают конфигурацию V-образной формы, если смотреть сверху емкости 3. Продольные оси Х трубопроводов 11 для отходящего газа расположены под углом 66,32° друг к другу. Трубопроводы 11 для отходящего газа расположены таким образом, чтобы продольные оси Х этих трубопроводов пересекались между собой и в точке 101 на радиальной линии L, проходящей от вертикальной оси 105 емкости 3. Другими словами, оси Х трубопроводов 11 для отходящего газа не являются радиусами, проведенными от точки на вертикальной оси 105 емкости 3.

Как показано на Фиг.1 и 2, установка для прямой выплавки содержит отдельные вытяжные колпаки 107 для отходящего газа, соединенные с каждым из трубопроводов 11 для отходящего газа, которые предназначены для охлаждения отходящего газа, поступающего из емкости 3. Вытяжные колпаки 107 для отходящего газа проходят вертикально вверх от выпускных концов трубопроводов 11 для отходящего газа. Вытяжные колпаки 107 охлаждают отходящий газ, поступающий из емкости 3, за счет теплообмена с водой/паром, проходящим через эти колпаки, до температуры порядка 900-1100°С.

Если снова обратиться к Фиг.1 и 2, то из этих чертежей видно, что установка для прямой выплавки также содержит отдельные очистители (скрубберы) 109 для отходящего газа, соединенные с каждым из вытяжных колпаков 107 для отходящего газа, которые предназначены для удаления макрочастиц из охлажденного газа. В дополнение к этому каждый вытяжной колпак 107 для отходящего газа соединен с клапаном управления потоком (не показан), который управляет протеканием отходящего газа из емкости и через вытяжной колпак 107 для отходящего газа. Клапаны управления потоком могут быть объединены с очистителями 109 для отходящего газа.

Кроме того, на Фиг.1 и 2 также видно, что установка для прямой выплавки также содержит один охладитель 111 отходящего газа, соединенный с обоими очистителями 109 отходящего газа. Во время работы в охладитель 111 отходящего газа поступают потоки очищенного отходящего газа от обоих очистителей 109 отходящего газа, и этот охладитель 111 охлаждает отходящий газ до температуры порядка 25-40°С.

Во время работы охлажденный отходящий газ, поступивший из охладителя 111 отходящего газа, обрабатывается, как это необходимо, например используется в качестве топливного газа в газовых печах (воздухонагревателях) (не показаны) или в котле-утилизаторе тепла отходящего газа (не показан), чтобы извлечь химическую энергию из отходящего газа, и впоследствии выпускается в атмосферу как чистый отходящий газ.

Установка для прямой выплавки также содержит узел выпуска металла, включающий копильник 13, предназначенный для непрерывного выпуска расплавленного железа из емкости 3. Горячий металл, получаемый в ходе операции выплавки, выгружается из емкости 3 через копильник 13 и желоб для горячего металла (не показан), соединенный с этим копильником 13. Выпускной конец желоба для горячего металла находится выше станции разливки горячего металла (не показана), чтобы подавать расплавленный металл вниз к ковшам, расположенным на этой станции.

Установка для прямой выплавки также содержит узел окончательного выпуска металла, предназначенный для выпуска расплавленного металла из нижней части емкости 3 в конце операции выплавки и для перемещения расплавленного железа на удаление от емкости 3. Узел окончательного выпуска металла включает множество отверстий 15 для окончательного выпуска металла, выполненных в емкости 3.

Кроме того, установка для прямой выплавки содержит узел выпуска шлака, предназначенный для периодического выпуска шлака из нижней части емкости 3 и перемещения шлака на удаление от емкости 3 в ходе операции выплавки. Узел выпуска шлака содержит множество шлаковых леток 17, выполненных в емкости 3.

Установка для прямой выплавки также содержит узел окончательного выпуска шлака, предназначенный для слива шлака из емкости 3 в конце операции выплавки. Узел окончательного выпуска шлака содержит множество отверстий 19 для выпуска шлака, выполненных в емкости 3.

В ходе операции выплавки согласно процессу Hismelt мелкие фракции железной руды и подходящий газ-носитель, а также уголь и подходящий газ-носитель вводят в жидкую ванну через фурмы 5а, 5b. Кинетическая энергия твердых материалов и газов-носителей вызывает проникновение твердых материалов в слой металла, находящийся в жидкой ванне 41. Из угля удаляются летучие компоненты, что приводит к образованию газа в слое металла. Углерод частично растворяется в металле, а частично остается в виде твердого углерода.

Мелкие фракции железной руды плавятся с получением расплавленного железа и при выплавке возникает монооксид углерода. Расплавленное железо непрерывно удаляется из емкости 3 через копильник 13.

Расплавленный шлак периодически удаляется из емкости 3 через шлаковые летки 17.

Газы, которые перемещаются в слой металла и возникают при удалении летучих компонентов и выплавке, создают значительную по величине подъемную силу, действующую на расплавленный металл, твердый углерод и шлак (внесенный в слой металла вследствие ввода твердых веществ/газа) в направлении наружу из слоя металла, что приводит к возникновению движения вверх брызг, капель и потоков расплавленных металла и шлака, и эти брызги, капли и потоки захватывают шлак по мере их движения через слой шлака. Подъемная сила, действующая на расплавленный металл, твердый углерод и шлак вызывает сильное перемешивание в слое шлака, что приводит к увеличению этого слоя в объеме. В дополнение к этому движение вверх брызг, капель и потоков расплавленных металла и шлака (вызванное подъемной силой, действующей на расплавленный металл, твердый углерод и шлак) распространяется в пространство над жидкой ванной и создает упомянутый выше бурун.

Ввод кислородсодержащего газа в бурун через фурмы 7 для ввода газа обеспечивает дожигание реакционных газов, таких как монооксид углерода и водород, в емкости 3. Тепло, возникшее при дожигании, передается в жидкую ванну, когда расплавленный металл опускается обратно в эту ванну.

Отходящий газ, возникающий при дожигании реакционных газов в емкости 3, отводится из емкости 3 через трубопроводы 11 для отходящего газа.

В описанном выше варианте реализации настоящего изобретения может быть сделано множество модификаций, которые не выходят за пределы сущности и объема этого изобретения.

В качестве примера, хотя описанный выше вариант реализации настоящего изобретения предусматривает наличие 2 трубопроводов 11 для отходящего газа, это изобретение не ограничивается таким количеством трубопроводов 11 для отходящего газа и распространяется на любое подходящее количество трубопроводов 11 для отходящего газа.

В дополнение к этому, хотя описанный выше вариант реализации настоящего изобретения предусматривает наличие кольцевой магистрали 9, предназначенной для подачи кислородсодержащего газа в фурмы 7 для ввода газа, это изобретение не ограничивается такой компоновкой и распространяется на любой подходящий узел снабжения газом.

Кроме того, хотя описанный выше вариант реализации настоящего изобретения предусматривает наличие четырех фурм 7 для ввода газа, это изобретение не ограничивается таким количеством и компоновкой фурм 7 и распространяется на любое подходящее количество и компоновку фурм 7.

В дополнение к этому, хотя описанный выше вариант реализации настоящего изобретения предусматривает наличие 12 фурм 5а, 5b для ввода твердых веществ, причем 8 фурм 5а являются фурмами для ввода железной руды, которые установлены парами, а оставшиеся 4 фурмы 5b являются фурмами для ввода угля, это изобретение не ограничивается таким количеством и компоновкой фурм 5а, 5b.

Кроме того, хотя описанный выше вариант реализации настоящего изобретения предусматривает наличие копильника 13, предназначенного для непрерывного выпуска расплавленного железа из емкости 3, это изобретение не ограничивается использованием копильника и режимом непрерывного выпуска расплавленного железа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРЯМОЙ ВЫПЛАВКИ | 2007 |

|

RU2431678C2 |

| УСТАНОВКА ДЛЯ ПРЯМОЙ ВЫПЛАВКИ | 2007 |

|

RU2431681C2 |

| УСТАНОВКА ДЛЯ ПРЯМОЙ ВЫПЛАВКИ | 2007 |

|

RU2431680C2 |

| УСТАНОВКА ДЛЯ ПРЯМОЙ ВЫПЛАВКИ | 2007 |

|

RU2431679C2 |

| СПОСОБ ЗАПУСКА ПРОЦЕССА ПРЯМОЙ ПЛАВКИ | 2000 |

|

RU2242520C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 2000 |

|

RU2260059C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 2011 |

|

RU2591925C2 |

| УСТРОЙСТВО ДЛЯ ПРЯМОЙ ПЛАВКИ | 2004 |

|

RU2343200C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА И/ИЛИ ФЕРРОСПЛАВОВ | 2000 |

|

RU2258743C2 |

| СПОСОБ И УСТРОЙСТВО ПРЯМОЙ ВЫПЛАВКИ | 2001 |

|

RU2258744C2 |

Изобретение относится к установке, предназначенной для получения расплавленного металла из металлсодержащего исходного материала при помощи прямой выплавки с использованием жидкой ванны с возможностью получения более одного миллиона тонн в год расплавленного железа посредством процесса Hismelt. Установка содержит неподвижную емкость для прямой выплавки, содержащую горн и боковую стенку, узел подачи твердого исходного материала, включая металлсодержащий исходный материал и углеродсодержащий материал, из места расположения источника твердых исходных материалов, находящегося на удалении от емкости, узел подачи кислородсодержащего газа из места расположения источника кислородсодержащего газа, находящегося на удалении от емкости. Установка также содержит узел отвода отходящего газа, предназначенный для улучшения протекания отходящего газа из емкости, причем узел отвода отходящего газа содержит два трубопровода для отходящего газа совпадающего диаметра, проходящих наружу из емкости. 15 з.п. ф-лы, 12 ил.

1. Установка для прямой выплавки, предназначенная для получения расплавленного металла из металлсодержащего исходного материала при помощи прямой выплавки с использованием жидкой ванны, содержащая неподвижную емкость для прямой выплавки, предназначенную для размещения жидкой ванны металла и шлака и газового пространства над ванной, причем эта емкость содержит горн и боковую стенку, узел подачи твердых веществ, предназначенный для подачи твердого исходного материала, включая металлсодержащий исходный материал и углеродсодержащий материал, из места расположения источника твердых исходных материалов, находящегося на удалении от емкости, в эту емкость, узел подачи кислородсодержащего газа, предназначенный для подачи кислородсодержащего газа из места расположения источника кислородсодержащего газа, находящегося на удалении от емкости, в эту емкость, узел отвода отходящего газа, предназначенный для улучшения протекания отходящего газа из емкости, причем узел отвода отходящего газа содержит два трубопровода для отходящего газа совпадающего диаметра, проходящих наружу из емкости, узел выпуска металла, предназначенный для выпуска расплавленного металла из рабочего пространства во время операции выплавки, и узел выпуска шлака, предназначенный для выпуска шлака из рабочего пространства во время операции выплавки.

2. Установка по п.1, в которой трубопроводы для отходящего газа проходят наружу от верхней секции боковой стенки емкости.

3. Установка по п.2, в которой упомянутая верхняя секция боковой стенки выполнена цилиндрической формы.

4. Установка по п.3, в которой боковая стенка емкости содержит нижнюю цилиндрическую секцию, упомянутую верхнюю цилиндрическую секцию меньшего диаметра по сравнению с нижней секцией и переходную секцию, соединяющую между собой верхнюю и нижнюю секции.

5. Установка по п.1, в которой узел отвода отходящего газа содержит два трубопровода для отходящего газа совпадающей длины.

6. Установка по п.1, в которой трубопроводы для отходящего газа создают конфигурацию V-образной формы, если смотреть сверху емкости.

7. Установка по п.6, в которой угол между трубопроводами для отходящего газа, который образуют продольные оси этих трубопроводов, составляет 50-90°, более предпочтительно 55-80°, и наиболее предпочтительно 60-80°.

8. Установка по п.1, в которой трубопроводы для отходящего газа наклонены вверх под углом 5-10° к горизонтали.

9. Установка по п.3, в которой трубопроводы для отходящего газа расположены относительно верхней цилиндрической секции таким образом, чтобы продольные оси этих трубопроводов пересекались между собой и в точке на радиальной линии, проходящей от вертикальной оси емкости и расположенной с другой стороны этой оси относительно упомянутых трубопроводов.

10. Установка по п.4, в которой узел подачи кислородсодержащего газа содержит узел ввода газа, включающий множество фурм для ввода газа, предназначенных для ввода кислородсодержащего газа в емкость, которые проходят через отверстия, выполненные в этой емкости, и узел снабжения газом, с трубопроводами, проходящими из места расположения источника газа, находящегося на удалении емкости, который предназначен для снабжения кислородсодержащим газом упомянутого узла ввода газа, причем узел снабжения газом включает в себя одну магистраль снабжения газом, соединенную с фурмами для ввода газа, которая предназначена для подачи кислородсодержащего газа из места расположения источника газа в упомянутые фурмы, причем трубопроводы для отходящего газа расположены на таком уровне по высоте, который является промежуточным между магистралью снабжения газом и переходной секцией боковой стенки емкости.

11. Установка по п.10, в которой в переходной секции боковой стенки емкости выполнены отверстия для фурм для ввода газа и эти фурмы проходят через упомянутые отверстия в емкость, и, по меньшей мере, некоторые из этих отверстий в переходной секции расположены, по меньшей мере, частично ниже трубопроводов для отходящего газа, на основании чего упомянутые фурмы расположены по окружности емкости на одинаковом интервале друг от друга с точки зрения проходящих через них радиусов этой окружности.

12. Установка по п.11, в которой узел снабжения газом содержит множество соединительных элементов, которые соединяют магистраль снабжения газом с фурмами для ввода газа, и каждый соединительный элемент содержит переходник с фланцами, который проходит от впускного конца одной фурмы для ввода газа, и температурный компенсатор, один конец которого соединен с упомянутым переходником, а другой - с одним из выпусков магистрали снабжения газом, причем угол между осями трубопроводов для отходящего газа задают таким образом, чтобы отверстия в переходной секции находились ниже трубопроводов для отходящего газа, в результате чего зазор возникает между переходниками и/или фурмами для ввода газа, идущими вниз и внутрь к упомянутым отверстиям от магистрали снабжения газом, и трубопроводами для отходящего газа, достаточный для установки и удаления этих переходников и/или фурм.

13. Установка по п.1, в которой узел отвода отходящего газа содержит, по меньшей мере, один клапан управления потоком, предназначенный для управления протеканием отходящего газа из емкости.

14. Установка по п.13, которая содержит, по меньшей мере, один упомянутый клапан управления потоком, соединенный с каждым из трубопроводов для отходящего газа, чтобы управлять протеканием отходящего газа через трубопровод.

15. Установка по п.1, в которой металлсодержащий материал включает в себя железную руду.

16. Установка по п.1, в которой углеродсодержащий материал включает в себя уголь.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| US 6379424 А, 30.04.2002 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И МЕТАЛЛИЧЕСКИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162108C2 |

| КУРУНОВ И.Ф | |||

| и др | |||

| Состояние и перспективы бездоменной металлургии железа | |||

| - М.: Черметинформация, 2002, с.142-148. | |||

Авторы

Даты

2011-10-20—Публикация

2007-03-01—Подача