Область, к которой относится изобретение

Изобретение относится к обработке изделий, а конкретнее к обработке изделий для инактивации на них прионов.

Описание предшествующего уровня техники

Большинство медицинских инструментов перед использованием стерилизуются. Большинство стерилизуются и продаются в защитной упаковке для поддержания их стерильного состояния до тех пор, пока упаковка не будет открыта и инструмент будет использоваться при медицинской процедуре. Некоторые инструменты повторно используются и должны стерилизоваться перед таким повторным использованием. Общие способы стерилизации включают пар высокой температуры, облучение и химические пары, такие как этиленоксид и пероксид водорода.

Прионы представляют собой белковые инфекционные агенты, которые вызывают аналогичные фатальные заболевания головного мозга, известные как передаваемые губчатые энцефалопатии (TSE). Эти заболевания включают болезнь Крейтцфельда-Якоба (CJD) у людей, губчатую энцефалопатию у крупного рогатого скота (BSE), также известную как болезнь «сумасшедших коров», «скрэпи» (губчатую энцефалопатию овец) и гомологичную болезнь лосей и оленей. Считают, что вариантная болезнь Крейтцфельда-Якоба (CJDv) у людей вызвана теми же белками, которые вызывают BSE у крупного рогатого скота. Считают, что прионы представляют собой аномальную форму белка, обычно обнаруживаемого у хозяина. Однако, в отличие от нормальной формы белка, аномальные белки накапливаются, в частности, в нервной ткани, в конечном счете вызывая гибель нервных клеток.

Обычные способы стерилизации не были успешными в устранении инфекционных свойств прионов. С учетом того, что прионы не содержат ДНК или РНК, они обычно не считаются живыми, и их нельзя убить в обычном смысле, в котором представляют себе стерилизацию изделий уничтожением на них инфекционных микроорганизмов. Скорее, целью является инактивация в некоторой форме приона, например, разрушением одной или более из его химических связей для того, чтобы сделать прион неспособным вызвать заболевание, такое как CJD или CJDv у хозяина.

Общепринятая методология инактивации прионов включает обработку растворами, имеющими крайне высокий рН и температуру в попытке денатурировать прион. Способ, которым складывается прион, имеет тенденцию делать неэффективной денатурацию приона с использованием типичных агентов, денатурирующих белок. Повышенная температура и рН принятой методологии часто оказывают повреждающее воздействие на инструменты.

Считалось, что стерилизационные устройства, в которых используется пар пероксида водорода и/или пар пероксида водорода в сочетании с плазмой, не смогли бы инактивировать прионы. Проводили тесты на типичном устройстве, в котором 59% раствор пероксида водорода поступает в стерилизационную камеру в условиях вакуума для создания эффективного стерилизующего пара пероксида водорода и в котором пар в одной точке возбуждается в стадию плазмы. Эта методология не смогла достаточно инактивировать прионы на инструментах для устранения их инфекционных свойств.

К удивлению, настоящие заявители обнаружили, что воздействие пара пероксида водорода более высоких концентраций и/или более высокой плотности плазмы эффективно при инактивации прионов и придании обработанным таким образом изделиям характеристик отсутствия инфекционности в отношении заболеваний, вызываемых прионами.

Краткое описание сущности изобретения

Способ инактивации прионов в соответствии с настоящим изобретением включает стадии: помещения изделия, имеющего на нем некоторое количество прионов, в стерилизационную камеру; снижения давления в стерилизационной камере до давления ниже давления пара пероксида водорода; впуска раствора, содержащего пероксид водорода, в стерилизационную камеру и обеспечения контакта изделия с паром пероксида водорода; и инактивации прионов в камере посредством контакта между прионами и паром пероксида водорода.

Предпочтительно концентрация пероксида водорода в растворе, впускаемом в камеру, превышает 70%, предпочтительнее 75%, предпочтительнее 80%, предпочтительнее 55%, а наиболее предпочтительно превышает 90%.

Предпочтительно температура изделия в течение стадии контакта изделия с паром пероксида водорода превышает 30ºС, предпочтительнее 35ºС, предпочтительнее 40ºС, а наиболее предпочтительно 45ºС.

В одном аспекте изобретения способ, кроме того, включает возбуждение пара пероксида водорода в пламенную фазу и обеспечение контакта прионов с пероксидом водорода в фазе плазмы. Предпочтительно плотность плазмы составляет, по меньшей мере, 10 млВт/см3, предпочтительнее 20 млВт/см3, предпочтительнее 30 млВт/см3, предпочтительнее 40 млВт/см3, а наиболее предпочтительно по меньшей мере, 50 млВт/см3.

Предпочтительно плазма находится в контакте с прионами в течение, по меньшей мере, 2 мин, предпочтительнее 3 мин, а наиболее предпочтительно, по меньшей мере, 4 мин.

Предпочтительно плазма генерируется между анодом и катодом, причем зазор между ними составляет менее 0,6 дюйма, возможно, менее чем 0,5 дюйма. Также предпочтительнее зазор примерно 0,5 дюйма. Предпочтительно минимальное расстояние между прионами и ближайшим из анода и электрода составляет 1,5 дюйма, предпочтительнее 1 дюйм. Минимальное расстояние между прионами и анодом может составлять 1 дюйм или менее.

Предпочтительно пероксид водорода также осуществляет стерилизацию изделия.

Концентрацию, по меньшей мере, части пероксида водорода можно увеличить перед обеспечением контакта прионов с ним предпочтительно селективным удалением воды из раствора и откачиванием этой воды из стерилизационной камеры.

Газы, окружающие прионы, могут возбуждаться в фазу плазмы и затем контактировать с прионами.

Стадии снижения давления в стерилизационной камере и впуска раствора в стерилизационную камеру включают цикл, и этот цикл повторяется один или более раз.

Предпочтительно пар пероксида водорода, который контактирует с изделием, имеет концентрацию 10 мг/л или более, предпочтительно 15 мг/л или более, предпочтительно 20 мг/л или более, наиболее предпочтительно 25 мг/л или более.

Предпочтительно способ, кроме того, включает стадию конденсации части пара пероксида водорода на изделии, причем концентрация этого конденсированного пероксида водорода составляет, по меньшей мере, 80 мас.% пероксида водорода, предпочтительнее, по меньшей мере, 85 мас.%, предпочтительнее, по меньшей мере, 90 мас.%, а наиболее предпочтительно, по меньшей мере, 95 мас.%. Предпочтительно, по меньшей мере, часть, если не весь, пероксида водорода, который конденсировался на изделии, повторно превращается в пар откачкой камеры до более низкого давления.

Способ инактивации прионов в соответствии с настоящим изобретением включает стадии: помещения изделия, имеющего на нем некоторое количество прионов, в стерилизационную камеру; обеспечения контакта изделия с плазмой для осуществления инактивации прионов. Предпочтительно плазма формируется из газа, включающего пероксид водорода. Предпочтительно плотность плазмы составляет, по меньшей мере, 10 млВт/см3, предпочтительнее 20 млВт/см3, предпочтительнее 30 млВт/см3, предпочтительнее 40 млВт/см3, а наиболее предпочтительно, по меньшей мере, 50 млВт/см3. Плотность плазмы измеряется между анодом и электродом при генерировании таким образом.

Краткое описание чертежей

Фиг.1 представляет собой блок-схему стерилизационного устройства в соответствии с настоящим изобретением;

фиг.2 представляет собой блок-схему испарителя и диффузионного канала стерилизационного устройства, показанного на фиг.1;

фиг.3 представляет собой блок-схему альтернативного варианта осуществления стерилизационного устройства в соответствии с настоящим изобретением;

фиг.3А представляет собой блок-схему альтернативного варианта осуществления стерилизационного устройства в соответствии с настоящим изобретением;

фиг.3В представляет собой вид в разрезе по линии 3В--3В на фиг.3А;

фиг.4 представляет собой блок-схему альтернативного варианта осуществления стерилизационного устройства в соответствии с настоящим изобретением;

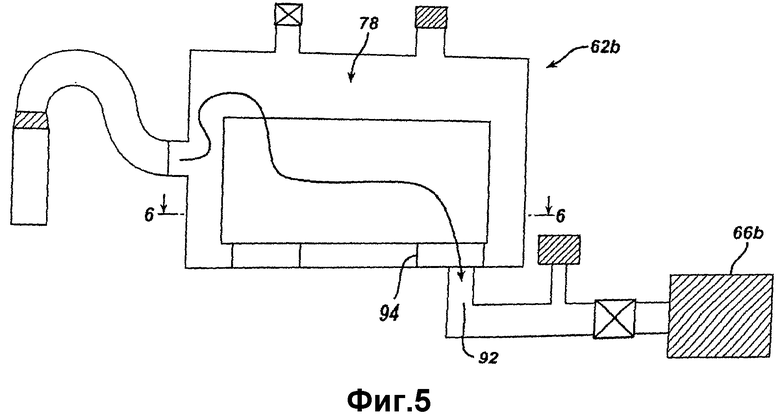

фиг.5 представляет собой блок-схему альтернативного варианта осуществления стерилизационного устройства в соответствии с настоящим изобретением;

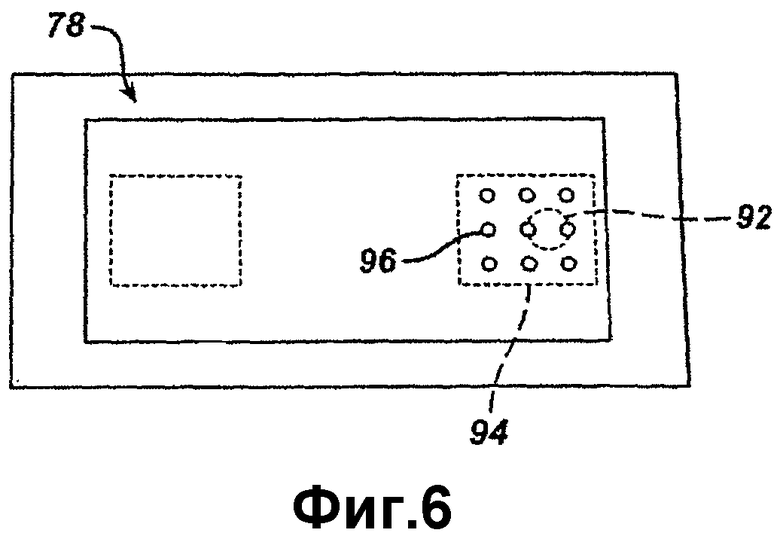

фиг.6 представляет собой вид в разрезе по линии 6--6 на фиг.5;

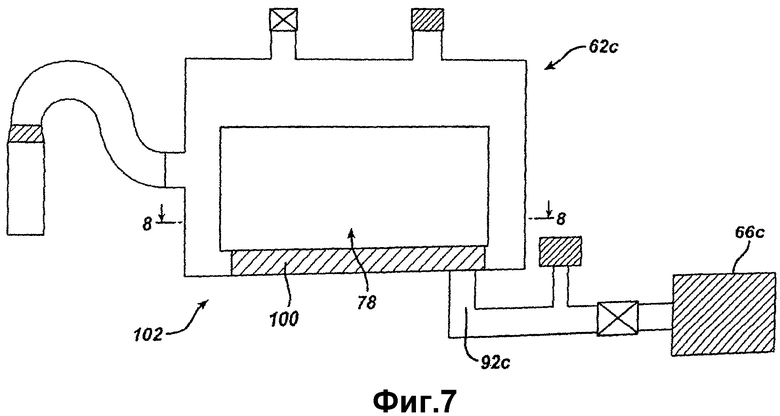

фиг.7 представляет собой блок-схему альтернативного варианта осуществления стерилизационного устройства в соответствии с настоящим изобретением;

фиг.8 представляет собой вид в разрезе по линии 8--8 на фиг.7;

фиг.9 представляет собой блок-схему стерилизационного устройства в соответствии с настоящим изобретением;

фиг.10 представляет собой вид в вырезе выпускного конденсатора/испарителя для использования в устройстве, показанном на фиг.9;

фиг.11 представляет собой вид выреза впускного конденсатора/испарителя для использования в устройстве, показанном на фиг.9;

фиг.12 представляет собой вид в перспективе альтернативного впускного конденсатора/испарителя для использования в устройстве, показанном на фиг.9;

фиг.13 представляет собой вид с пространственным разделением деталей конденсатора/испарителя, показанного на фиг.12;

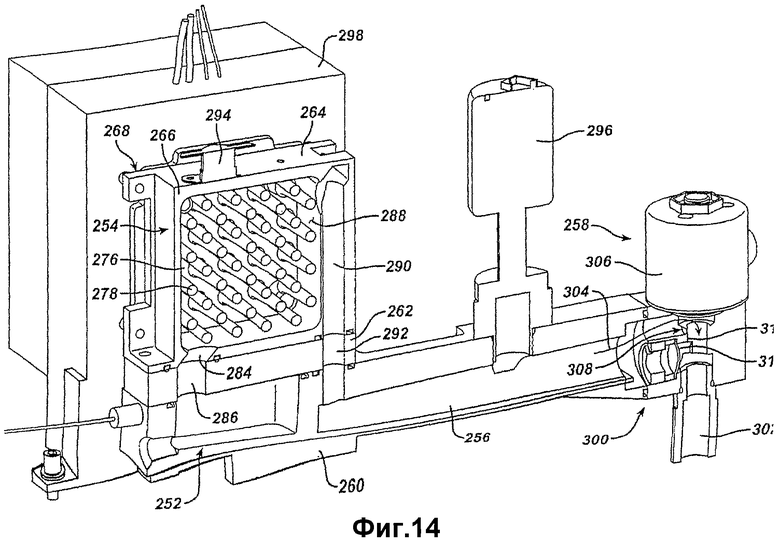

фиг.14 представляет собой вид в разрезе по линии 14-14 фиг.12;

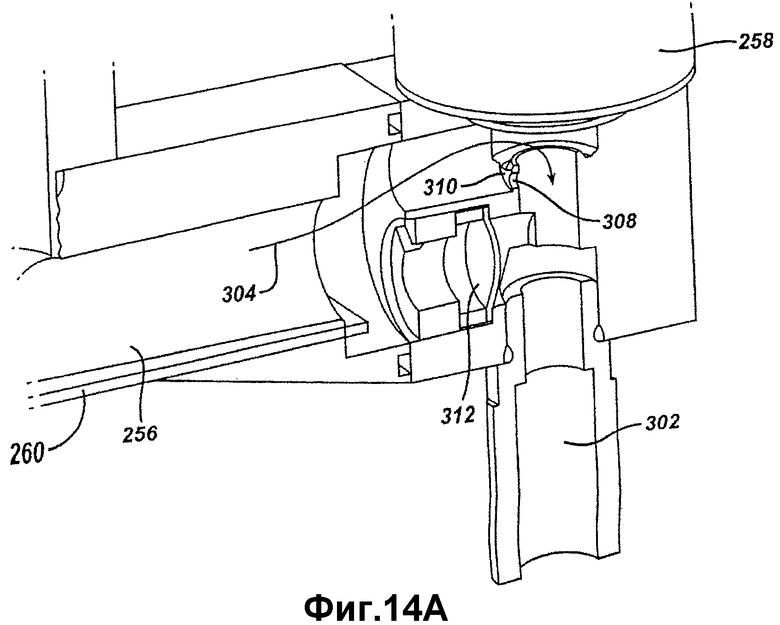

фиг.14А представляет собой увеличенный вид в разрезе клапанного устройства, показанного на фиг.14;

фиг.15 представляет собой вид с пространственным разделением деталей термоэлектрического термического насоса и стержневого устройства, используемого в конденсаторе/испарителе, показанном на фиг.12;

фиг.16 представляет собой альтернативное стерилизационное устройство в соответствии с настоящим изобретением;

фиг.17 представляет собой альтернативное стерилизационное устройство в соответствии с настоящим изобретением;

фиг.18 представляет собой альтернативное стерилизационное устройство в соответствии с настоящим изобретением;

фиг.19 представляет собой альтернативное стерилизационное устройство в соответствии с настоящим изобретением;

фиг.20 представляет собой вид в перспективе альтернативного впускного конденсатора/испарителя для использования в устройстве, показанном на фиг.9;

фиг.21 представляет собой клапанный блок, используемый во впускном конденсаторе/испарителе, показанном на фиг.20;

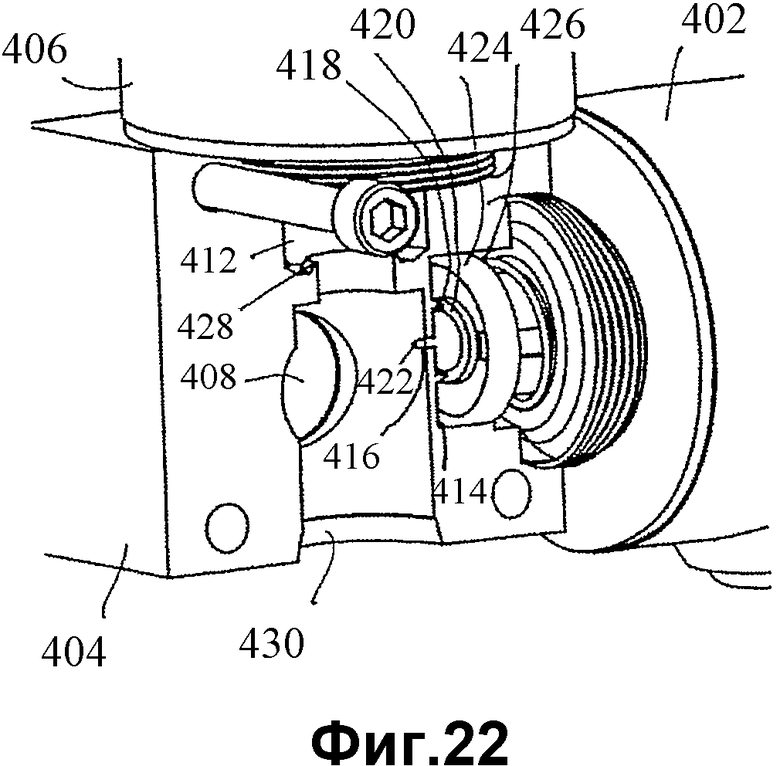

фиг.22 представляет собой вид выреза клапанного блока, показанного на фиг.21, используемого во впускном конденсаторе/испарителе, показанном на фиг.20; и

фиг.23 представляет собой блок-схему для расчета концентрации пероксида, который конденсируется после загрузки.

Подробное описание

На фиг.1 в форме блок-схемы показано стерилизационное устройство 10, которое эффективно не только при уничтожении традиционных инфекционных микроорганизмов, таких как бактерии и вирусы, но, как было показано, также эффективно при инактивации прионов. Оно включает в целом стерилизационную камеру 12, испаритель 14 и вакуумный насос 16. Вакуумный насос 16 способен создавать вакуум в камере, предпочтительно достигающий 0,5 Торр. Между вакуумным насосом 16 и камерой 12 предпочтительно расположен дроссельный клапан 18 и, опционально, измерительная диафрагма 20. Дроссельный клапан 18 предпочтительно также имеет хорошую перекрывающую способность. Датчик давления 22, предпочтительно расположенный вблизи дроссельного клапана 18, показывает вакуум в камере 12. Выпускной клапан 23, использующий противомикробный фильтр НЕРА (высокоэффективный воздушный фильтр), обеспечивает возможность вхождения стерильного воздуха в камеру 12. Испаритель 14 соединяется с камерой 12 посредством удлиненного диффузионного канала 24. На фиг.2 диффузионный канал 24 включает элементы регуляции температуры 26 для регуляции температуры вдоль диффузионного канала 24.

Испарители, подходящие для выпаривания жидкого стерилизующего вещества, такого как раствор пероксида водорода, известны в данной области. Kohler et al., патент США № 6106772, и Nguyen et al., заявка на патент США № 09/728,973, поданная 10 декабря, 2000 г., включенные сюда в качестве ссылки, иллюстрируют испарители, подходящие для настоящей заявки. В самом простом варианте испаритель может включать небольшую камеру, в которую инжектирован раствор жидкого пероксида водорода. Низкое давление в испарителе, вызванное вакуумом в камере, вызывает парообразование раствора пероксида водорода.

Предпочтительно сам испаритель 14 включает нагревающие элементы 28, которые регулируют температуру в испарителе для оптимизации процесса парообразования. Предпочтительно когда испаритель 14 соединяется с диффузионным каналом 24, то на поверхности раздела предоставлена некоторая форма изоляции 30, с тем чтобы высокие температуры испарителя 14 ненужным образом не воздействовали на температуру в диффузионном канале 24. Испаритель 14 и диффузионный канал 24 предпочтительно изготовлены из алюминия; тепловая изоляция 30 может принимать форму поливинилхлоридного (PVC) сочленения, соединяющего эти два элемента вместе.

Кроме того, предпочтительно включить нагреватель 32 внутрь камеры 12, предпочтительно около нижней части камеры 12 для повторного выпаривания конденсированного пероксида водорода внутри камеры 12.

Камера 12 предпочтительно включает механизм (не показан) для образования в ней плазмы. Такой механизм может включать источник радиочастотной или низкочастотной энергии, как описано в патенте США № 4643867 Jacobs et al. или в опубликованной заявке на патент США № 20020068012 Platt Jr. et al., которые включены сюда в качестве ссылки.

Настоящее изобретение достигает своего благоприятного эффекта обеспечением возможности некоторому количеству пероксида водорода, которое испаряется из раствора в испарителе 14, конденсироваться в диффузионном канале 24. После парообразования большей части раствора пероксида водорода элементы регуляции температуры 26 поднимают температуру диффузионного канала для обеспечения возможности повторного парообразования конденсированного пероксида водорода. Вода имеет более высокое давление пара, чем пероксида водорода, таким образом, пероксид водорода в виде пара конденсируется легче, чем вода. Таким образом, материал, который конденсируется в диффузионном канале, будет иметь более высокую концентрацию пероксида водорода, чем исходная концентрация раствора пероксида водорода в испарителе 14.

Элементы регуляции температуры 26 в простой форме могут включать простые электрорезистивные нагреватели. В таком случае низкая окружающая температуры диффузионного канала 24 обеспечивает низкую температуру для конденсации на нем пероксида водорода, и элементы регуляции температуры 26 позднее нагревают диффузионный канал 24 для повторного парообразования теперь более высоко концентрированного пероксида водорода из диффузионного канала 24. Поскольку давление пара пероксида водорода падает при более низких температурах, более низкие исходные температуры в диффузионном канале 24 обеспечивают возможность более низкого давления в камере 24 без последующего предотвращения конденсации пероксида водорода в диффузионном канале. Более низкие уровни давления эффективно содействуют системе, и, таким образом, элементы регуляции температуры 26 могут, кроме того, включать охлаждающий компонент для снижения температуры диффузионного канала ниже окружающей. Подходящие охлаждающие компоненты включают термоэлектрические охладители или типичное механическое охлаждающее устройство. В таком случае диффузионный канал 24 сначала охлаждают предпочтительно до примерно 10ºС, а затем через некоторое время после начала парообразования или даже после его завершения диффузионный канал 24 нагревается предпочтительно до 50ºС или 110ºС.

При вертикальной ориентации, как показано на фиг.2, диффузионный канал 24 может потенциально вызвать конденсацию испаряющегося стерилизующего агента в областях охладителя между элементами регуляции температуры 26 и затем повторное парообразование по мере его прохождения через элементы регуляции температуры 26.

Следующий пример иллюстрирует преимущества регуляции нагревания диффузионного канала.

Пример 1

Испытания эффективности проводили помещением обернутого материалом CSR лотка (3,5×10×20 дюймов), состоящего из репрезентативных медицинских устройств, и испытуемых просветов в 20-литровую алюминиевую камеру (4,4×12×22 дюйма). Проволоку из нержавеющей стали длиной 1 дюйм, инокулированную, по меньшей мере, 1×106 спор Bacillus stearothermophilus, помещали в центр каждого из испытуемых просветов. Эффекты с регуляцией температуры диффузионного канала и без нее исследовали и с тефлоновым, поли(тетрафторэтиленовым) просветом, имеющим внутренний диаметр 1 мм и длину 700 мм, и с просветом из нержавеющей стали, имеющим внутренний диаметр 1 мм и длину 500 мм. Все просветы были открыты с обоих концов. Каждый из образцов подвергали циклу стерилизации в 20-литровой вакуумной камере, которую выдерживали при 40ºС и 3 Торрах в течение 5 мин. 1,44 мл 59% раствора пероксида водорода в воде инжектировали при атмосферном давлении в испаритель, который поддерживали при 60ºС. Затем запускали 5-минутные часы и атмосферу в камере откачивали до 3 Торр, что занимало менее 1 мин. В одном случае диффузионный канал 24 имел исходную температуру 30ºС в течение первой минуты, в то время как атмосфера камеры эвакуировалась до 3 Торр и затем нагревалась до 50ºС для высвобождения конденсированного пероксида из диффузионного канала в камеру в течение остальной части цикла, в то время как давление поддерживалось на уровне 3 Торр. В другом случае температуру в диффузионном канале поддерживали на уровне 50ºС в течение всего цикла. Путем поддержания температуры в диффузионном канале на уровне 50ºС в диффузионном канале пероксид не удерживался или удерживалось небольшое его количество. Эффективность стерилизации измеряли инкубацией испытуемых образцов в ростовой среде при 55ºС и контролировали рост испытуемого организма. В таблице 1 показаны результаты этих испытаний.

Когда температура в диффузионном канале поддерживалась на высоком уровне в течение всего процесса, все образцы, испытанные в тефлоновом просвете, давали положительный результат тестов в отношении роста бактерий, указывая на несостоятельность стерилизации, и один из двух образцов в просветах из нержавеющей стали дал положительный результат. В тех же условиях, но при исходно более низкой температуре диффузионного канала, который начинал нагреваться через 1 мин после начала диффузии, ни один из образцов не дал положительного результата испытаний. Конденсация пероксида в диффузионном канале во время стадии первоначального парообразования, а затем повторное парообразование конденсированного пероксида из диффузионного канала в камеру значительно увеличивали эффективность.

Дополнительной эффективности можно достичь чередованием холодных и теплых областей в диффузионном канале 24, как проиллюстрировано на фиг.2. Элементы регуляции температуры 26, в простой форме нагревательные элементы, расположены с промежутками друг от друга. Предпочтительно также диффузионный канал является вертикальным в этом отношении. По мере того как раствор пероксида водорода испаряется и проходит через диффузионный канал 24, считается, что он может попеременно конденсироваться и повторно испаряться по мере его прохождения по нагретым и ненагретым участкам диффузионного канала 24. Диффузионный канал может альтернативно включать чередующиеся нагревающие и охлаждающие элементы.

Нагреватель 32 внутри камеры 12 действует аналогично нагреванию диффузионного канала 24. Путем регулирования температуры нагревателя 32 пероксид может сначала конденсироваться на нагревателе 32 и затем повторно испаряться в камеру 12 для концентрации пероксида.

Предпочтительным циклом была бы модификация цикла, описанного в патенте США № 6365102 Wu et al., включенном сюда в качестве ссылки. Серия добавлений пре-плазматической энергии с удалением влаги между добавлениями сушит камеру 12. Затем в камере 12 создается вакуум и в испаритель 14 инжектируется раствор пероксида водорода. Альтернативно, раствор пероксида можно также инжектировать при атмосферном давлении. Некоторое количество испаряющегося раствора конденсируется в холодном диффузионном канале 24. Через промежуток времени, достаточный для парообразования из испарителя 14 большей части или всего раствора пероксида водорода, диффузионный канал 24 нагревается элементами регуляции температуры 26, и конденсированный раствор пероксида водорода повторно испаряется. Примерно в это время дроссельный клапан 18 закрыт, и насос 16 выключен для герметизации камеры 12. Большая часть водной фракции раствора пероксида водорода была, таким образом, удалена из камеры 12 вакуумным насосом 16, а остающийся раствор пероксида водорода, который повторно испаряется из диффузионного канала 24 или из нагревателя 12 в камере 12, если он присутствует, имеет более высокую концентрацию пероксида водорода, чем исходный раствор. Предпочтительно регулирующее устройство на основе компьютера (не показано) регулирует функции способа для легкости и воспроизводимости.

Полученный таким образом пар пероксида водорода контактирует с изделием 34 или изделиями 34 в камере 12 и осуществляет их стерилизацию. Если эти изделия 34 имеют зоны, ограниченные для диффузии, такие как длинные узкие просветы, то может быть предпочтительно затем вентилировать камеру 12 и дать возможность стерильному воздуху в ней увлечь с собой пар пероксида водорода глубже в зоны, ограниченные для диффузии. Затем камеру 12 снова подвергают воздействию вакуума и повторяется дополнительная инжекция пероксида водорода, предпочтительно с последовательным нагреванием диффузионного канала. После периода времени, достаточного для осуществления стерилизации изделия 34, при снижении на 6 порядков содержания патогенных организмов, таких как Bacillus stearothermophilus, внутри камеры 12 генерируется плазма, усиливая посредством этого стерилизацию и разрушая пероксид водорода на воду и кислород.

Плазма генерируется индукцией напряжения между анодом 35 и катодом, который в этом случае представляет собой внутреннюю стенку 37 стерилизационной камеры 12. Анод 35 представляет собой лист перфорированного металла, расположенный с промежутком и электрически изолированный от внутренней стенки 37. В заявке на патент США № 20040262146, опубликованной 30 декабря 2004 г., полное содержание которой включено сюда в качестве ссылки, подробно описан особенно эффективный способ генерирования такой плазмы. Плотность плазмы определяется в пространстве между анодом и катодом.

Пластина с отверстием 20 может усилить эффект концентрирования пероксида водорода во время его парообразования. Как описано в патенте США № 5851485 Lin et al., включенном сюда в качестве ссылки, регулируемое или медленное откачивание атмосферы из камеры 12 первоначально удаляет больше воды, чем пероксида водорода, из раствора, поскольку вода имеет более высокое давление пара, оставляя посредством этого высокую концентрацию пероксида водорода. Регулирование откачки может быть трудным, так как вакуумные насосы в целом плохо снижают скорость откачки, а дроссельные клапаны при такой службе трудно регулировать и они являются дорогостоящими. Помещением пластины с отверстием 20 в канал потока к насосу 16 ограничивается величина откачки из камеры 12 насосом 16, и с помощью выбора соответствующего размера отверстия 36 в пластине 20 можно регулировать до скорости, которая эффективно концентрирует пероксид водорода в камере 12.

Устройство 10а на фиг.3, в большинстве отношений аналогичное устройству 10, показанному на фиг.1 и 2, с одинаковыми частями, обозначенными дополнительно буквой «а», также включает пластину с отверстием 20а. Однако, для обеспечения возможности быстрого откачивания атмосферы из камеры 12а при сохранении преимуществ регулируемого откачивания при использовании пластины с отверстием 20а, она включает 2 канала от насоса 16а к камере 12а. Первый канал 40 содержит дроссельный клапан 42, а второй канал 44 содержит дроссельный клапан 46 и пластину с отверстием 20а. Таким образом, во время первоначального откачивания первый дроссельный клапан 42 открыт, оставляя насос 16а свободно соединенным с камерой 12 а. Когда давление в камере 12а приближается к давлению водяного пара, первый дроссельный клапан 42 закрывается, заставляя посредством этого насос 16а эвакуировать свою атмосферу через пластину с отверстием 20а и, таким образом, откачивать атмосферу камеры 12а с более медленной, регулируемой скоростью, которая больше подходит для преимущественного удаления воды из раствора пероксида водорода и из камеры 12а.

На фиг.3А и 3В показано устройство 110, аналогичное устройству, показанному на фиг.1. Здесь, вместо использования двух каналов, как в устройстве 10а на фиг.3, клапан 112 включает корпус клапана 114, седло клапана 116 и клапанный элемент 118, такой как дроссельный диск в форме бабочки, заглушку или им подобный элемент. Отверстие 120 предусмотрено через клапанный элемент. Таким образом, когда клапан 112 открыт, эвакуация может происходить быстро, а когда клапан 112 закрыт, она может происходить медленнее. Такой клапан можно также использовать между испарителем 14 и камерой 12 для дополнительного регулирования преимущественного парообразования и удаления воды из гермицидного раствора.

Обращаясь к фиг.4, хотя высокая концентрация стерилизующего раствора помогает достичь эффективности и качества стерилизации, вызывает озабоченность также вступление пара в контакт с подлежащими стерилизации предметами. Обычно низкие уровни давления (от 0,5 Торр до 10,0 Торр) внутри камеры 12 содействуют быстрой диффузии пара стерилизующего агента во все зоны внутри нее.

Фиг.4 иллюстрирует стерилизационное устройство 60, включающее камеру 62, имеющую испаритель 64, вакуумный насос 66 и соединенный с ней выпускной клапан 68. Предпочтительно удлиненный, диффузионный канал 70 с регулируемой температурой, как ранее описано, соединяет испаритель 64 с камерой 62. У насоса 66 предусмотрены дроссельный клапан 72 и датчик давления 74.

Подлежащие стерилизации изделия 76 помещают в лотки или контейнеры 78. При подготовке изделий 76 для стерилизации обычно используются 2 типа упаковки. При одном изделия 76 помещают в лоток, имеющий в нем множество отверстий, и затем лоток обертывают материалом, таким как оберточный материал CSR, который пропускает стерилизующие газы и блокирует загрязняющие микроорганизмы. Такой лоток описан в патенте США № 6379631 Wu, включенном сюда в качестве ссылки. Альтернативная упаковка включает герметизируемый контейнер с несколькими отверстиями предпочтительно на его верхней и нижней поверхности, при этом каждое отверстие покрыто полупроницаемой мембраной, которая пропускает стерилизующие газы и блокирует допуск загрязняющих микроорганизмов. Такой контейнер описан в патенте США № 4704254, включенном сюда в качестве ссылки. Первый тип упаковки обычно называется «лотком», а второй - «контейнером». Однако используемый здесь термин «контейнер» предназначен для обозначения любого контейнера, упаковки или полости, подходящих для содержания изделий, подлежащих стерилизации, в среде химического пара.

Насос 66 соединяется с камерой 62 через выходной патрубок 80. Выходной патрубок 80 включает одну или более полки 82 для удерживания и приема одного или более контейнеров 78 и которые гидравлически соединяются через дроссельный клапан 72 с насосом 66. Отверстие или предпочтительно множество отверстий 84 на верхних поверхностях полок 82 обеспечивают возможность насосу 66 откачивать атмосферу внутри камеры 62 через отверстия 84, через выходной патрубок 80 и наружу через насос 66.

Контейнеры 78 предпочтительно имеют отверстия 86 на их нижней поверхности 88 и дополнительные отверстия 90, по меньшей мере, на одной другой поверхности. Когда контейнеры 78 помещены на полки, атмосфера, откачиваемая насосом 66, удаляется частично через отверстия 90 в контейнер 78, через контейнер в контакт с изделием или изделиями в нем и затем наружу через отверстия 86 в патрубок 80 через отверстия 84 в нем. Когда откачиваемая таким образом атмосфера содержит стерилизующий газ, это усиливает его проникновение в контейнеры 78 и контакт с находящимися в нем изделиями 76.

Стерилизующие газы откачиваются, таким образом, в течение ранее описанного цикла, по мере парообразования стерилизующего раствора и непосредственно перед вторым введением пероксида водорода. Такой цикл может также, кроме того, обеспечивать откачивание после некоторого периода диффузии. После введения пара стерилизующего агента давление в камере 62 немного повышается ввиду присутствия в ней дополнительного газа, обычно от примерно 0,5 Торр до примерно 10 Торр. Более высокие уровни давления так же эффективны при более высокой загрузке и величинах температуры в камере.

На фиг.5 и 6 в альтернативной конструкции (в которой позиции частей, аналогичных частям конструкции на фиг.4, обозначены дополнительной буквой “b”) патрубок 80 конструкции, показанной на фиг.4, заменен простым каналом 92. Канал 92 закрыт опорой 94 для контейнера 78, причем опора 94 имеет в себе множество сквозных отверстий 96, так что камера 62b находится в жидкостном сообщении с насосом 66b через контейнер 78, опору 94 и канал 92. Опора 94 может быть съемной.

На фиг.7 и 8 (на которых позиции частей, аналогичных частям конструкций на фиг.4-6, обозначены дополнительной буквой “с”) показана опора 100, расположенная на поверхности 102 в камере 62с, через которую проникает канал 92с. Опора 100 окружает канал 92с. Таким образом, большая часть или вся атмосфера, откачиваемая насосом 66, проходит через контейнер 78 в пространство 104, сформированное между контейнером 78, опорой 100 и поверхностью 102, и затем в насос 66с через канал 92с.

На фиг.9 изображено альтернативное устройство, в котором, аналогично устройству, показанному на фиг.1, часть испарившегося гермицидного раствора может быть конденсирована. И растворитель, обычно вода, который не конденсировался так быстро, удаляется из атмосферы для дальнейшей концентрации гермицида. Затем гермицид повторно испаряется для получения более концентрированного гермицидного пара для более эффективной стерилизации. Устройство включает стерилизационную камеру 200, содержащую загрузку 202 предметов, подлежащих стерилизации. Источник 204 жидкого гермицидного раствора подает раствор через клапан 206 в первый испаритель/конденсатор 208, где он испаряется и затем подается в камеру 200. Клапан 210 может быть предусмотрен для изоляции испарителя/конденсатора 208 от камеры 200. Камера 200 также обеспечена клапанным выпуском 212.

Вакуумный насос 214 обеспечивает снижение давления в камере, как описано со ссылкой на предыдущие варианты осуществления. Между насосом 214 и камерой 200 предусмотрен второй испаритель/конденсатор 2016 для конденсации испарившегося раствора. Предпочтительно клапаны 218 и 220 изолируют второй испаритель/конденсатор 216 соответственно от насоса 214 и камеры 200.

На фиг.10 простой вариант второго испарителя/конденсатора 216 предпочтительно включает стенки 222, ограничивающие полость 224, имеющую впуск 226, соединенный с камерой 200, и выпуск 228, соединенный с насосом 214. Множество направляющих перегородок 230 обеспечивает извитой потоковый канал 232 через испаритель/конденсатор 216. Температуру стенок 222 и потенциально направляющих перегородок 230 можно регулировать для усиления конденсации и повторного парообразования раствора.

Аналогичную структуру с впуском можно также использовать на первом испарителе/конденсаторе 208. На фиг.11 также проиллюстрирован простой вариант первого испарителя/конденсатора 208. Он включает полость 240, имеющую впуск 242, соединенный с источником раствора 204 (не показанным на фиг.11), и выпуск 244, соединенный с камерой 200 (не показанной на фиг.11). Множество направляющих перегородках 246 обеспечивает извитой потоковый канал через первый испаритель/конденсатор 208. Температуру в полости 240 и потенциально направляющих перегородках 246 можно регулировать для усиления конденсации и повторного парообразования раствора.

В простом цикле жидкий гермицидный раствор, такой как пероксид водорода и вода, подается в первый испаритель/конденсатор 208, где он испаряется. И затем течет в камеру 200, которая находится при низком давлении, как описано со ссылкой на ранее описанные здесь варианты осуществления. Во время парообразования и в течение некоторого времени после него насос 214 продолжает откачивать атмосферу из камеры 200. За счет регулирования температуры и давления это выпаривает воду из раствора предпочтительнее, чем пероксид водорода, и водный пар экстрагируется из устройства через насос 214 для концентрации раствора пероксида водорода во время фазы парообразования. Кроме того, пероксид водорода, имеющий более низкое давление пара, будет иметь тенденцию конденсироваться быстрее, чем водяной пар, в первом испарителе/конденсаторе 208. Поскольку насос 214 продолжает откачивать атмосферу из камеры 200, испарившийся раствор пероксида водорода вытекает из камеры во второй испаритель/конденсатор 216, где часть его конденсируется. Вследствие более предпочтительной конденсации пероксида водорода, чем воды, больше водных паров пройдет через конденсатор 216 в неконденсированном состоянии и будет откачено через насос 214, таким образом, обеспечивая возможность дополнительной концентрации раствора пероксида водорода. В некоторой точке насос выключается, и клапан 218 закрывается. Затем конденсированный пероксид водорода внутри испарителя/конденсатора 216 повторно испаряется предпочтительно нагреванием конденсатора 216. Этот пероксид водорода будет иметь более высокую концентрацию для более эффективной стерилизации загрузки 202.

На фиг.12-15 проиллюстрирован более совершенный конденсатор/испаритель 250. В целом, он включает впускной коллектор 252, который соединяется с источником раствора стерилизующего агента 204 и который обеспечивает первоначальное парообразование, отдел конденсации/повторного парообразования 254, выпускной патрубок 256 и регулирующий клапан 258, через который испаритель/конденсатор 250 соединяется с камерой 200. Резистивный нагреватель 260 соединяется с впускным коллектором 252 и с выпускным патрубком 256 для обеспечения нагревания с целью содействия первоначальному парообразованию внутри впускного коллектора 252 и для предотвращения конденсации в выпускном патрубке 256. Предпочтительно впускной коллектор 252 и выпускной патрубок 256 изготовлены из алюминия. Кроме того, изолятор 262 предусмотрен между впускным коллектором 252 и отделом конденсации/повторного парообразования 254.

Отдел конденсации/повторного парообразования 254 включает корпус 264, предпочтительно изготовленный из алюминия, открытый с первой стороны 266 и второй стороны 268. Первое термоэлектрическое устройство 270 и второе термоэлектрическое устройство 272 присоединено соответственно к первой стороне 266 и второй стороне 268. Термоэлектрические устройства 270 и 272 предпочтительно работают в соответствии с электротермическим эффектом Пельтье, хотя они могут быть замещены другими классами термоэлектрических устройств. С несколько большей сложностью можно также использовать более обычные тепловые насосы, такие как устройства на основе фреона или аммиака.

Первый штыревой узел 274, включающий пластину 276 и множество штырей 278, выступающие под прямым углом из нее, присоединен к первому термоэлектрическому устройству 270, причем штыри 278 простираются латерально в корпус 264. Второй штыревой узел 280 аналогичным образом прикреплен ко второму термоэлектрическому устройству 272, причем его стержни 278 простираются латерально в корпус 264 и обращены к первому штыревому узлу 274. Штыревые узлы 274 и 280 предпочтительно изготовлены из алюминия.

Предпочтительно штыри 278 протираются почти до противоположной платины 276, не касаясь ее. Штыри 278 от штыревых узлов 274 и 280 лежат целом в параллельно друг другу с промежутком между ними, предназначенным, наряду с объемом внутри отдела испарителя/повторного испарителя 254, для обеспечения предпочтительной скорости потока испарившегося стерилизующего агента через них для обеспечения эффективной конденсации на штырях 278. Предпочтительно скорость потока находится в диапазоне от 0,1 фута/с до 5 футов/с, а предпочтительнее обеспечивается скорость потока 0,24 фута/с.

В небольшом конденсаторе с длиной парового канала 3 дюйма время нахождения было бы 1 с при предпочтительной скорости потока 0,24 фута/с. Это время нахождения должно быть достаточным для взаимодействия испарившегося стерилизующего агента с поверхностями охлаждающего конденсатора и для конденсации. Для типичного объема инжекции 2 мл раствора стерилизующего агента площадь поверхности отдела испарителя/повторного испарителя 254 составила бы примерно 90 квадратных дюймов для обеспечения возможности массового переноса для конденсации. Высокая температура при низком давлении в первоначальном испарителе (впускном коллекторе 252) поддерживает воду и пероксид водорода в паровой фазе для доставки в отдел конденсации/повторного парообразования 254. Например, температура испарителя 70ºС или более при давлении 125 Торр или ниже обеспечивает то, что 59 мас.% раствора пероксида водорода и воды будет в паровой фазе.

Когда пар поступает в отдел конденсации/повторного парообразования 254, который имеет более низкую температуру, то пероксид водорода конденсируется на поверхности охладителя, образуя концентрированный раствор. Температура и давление в нем определяют концентрацию конденсированного раствора. Например, при 50ºС и 13 Торр в отделе конденсации/повторного парообразования 254 концентрация конденсированного пероксида водорода была бы 94 мас.%. При 30ºС и 3,8 Торр концентрация конденсированного пероксида водорода была бы также 94 мас.%. Поскольку давление в отделе конденсации/повторного парообразования 254 снижено, то температура должна также быть снижена для поддержания такой же концентрации раствора.

Отверстие 308 обеспечивает преимущество более концентрированного раствора ограничением потока из отдела конденсации/повторного парообразования 254 для обеспечения более регулируемого парообразования. Изменения давления в отделе конденсации/повторного парообразования 254 и испарителе вследствие колебаний давления в вакуумном насосе демпфируются отверстием 308 для предотвращения переноса выбросами водяного пара капелек пероксида водорода из отдела конденсации/повторного парообразования 254. Другое преимущество ограничения потока отверстием 308 представляет собой достижение низкого давления (менее чем 1 Торр) в стерилизационной камере 200 для улучшения коэффициента диффузии в просветах, в то же самое время поддерживая более высокое давление в испарителе/конденсаторе 250 для работы при большей температуре в отделе конденсации/повторного парообразования 254. Без отверстия 308 давление и в стерилизационной камере 200, и в испарителе/конденсаторе 250 должно быть совместно снижено до одинакового низкого давления, и конденсатор доложен работать при очень низкой температуре для поддержания равновесия раствора. Более низкую температуру конденсатора труднее регулировать, и это может вызвать образование льда или конденсата, который требует более дорогостоящей конструкции для защиты электрического оборудования.

Уплотнитель 282 герметично прижимает пластины 276 на термоэлектрических устройствах 272 к корпусу 264. Отверстие 284 через корпус 264 совмещено с отверстием 286, проходящим через изолятор 262, для размещения камеры 288, ограниченной корпусом 264, в жидкостном сообщении с впускным коллектором 252. Выпускной канал 290 в корпусе 264 соединяет верхнюю часть камеры 288 со вторым отверстием 292 через изолятор 262, который, в свою очередь, совмещен с выпускным патрубком 256 для помещения камеры 288 в жидкостном сообщении с выпускным патрубком 256. Предохранительное термореле 294 в верхней части корпуса 264 соединено проводами снаружи регулирующего устройства для выключения нагрева испарителя/конденсатора 250 при температуре выше заданной температуры. Датчики температуры 295 и 297 измеряют температуру соответственно во впускном коллекторе 252 и отделе конденсации/повторного парообразования 254. Датчик давления 296 состыкован с выпускным патрубком 256. Радиаторы 298, имеющие корпусы фенов, присоединены к каждому из термоэлектрических устройств 270 и 272.

Выпускной патрубок соединен с клапанным коллектором 300, который предоставляет 3 возможных канала потока между испарителем/конденсатором 250, выпускным патрубком 256 и выпуском 302 клапанного коллектора от клапанного коллектора 300. Выпуск 302 клапанного коллектора сообщается с основной камерой 200. Основной канал 304 потока регулируется клапаном 306, который может открываться для обеспечения потока через основной канал 304 к выпуску 302 клапанного коллектора или закрываться для блокировки такого потока. Второй канал проходит через отверстие 308 в пластине с отверстиями 310, которое обеспечивает ограничение потока для повышения способности преимущественно удалять водяной пар из испарителя/конденсатора 250. Третий потенциальный канал проходит через разрушающийся диск 312, который предназначен для разрушения в случае катастрофического избыточного давления внутри корпуса камеры 288, например, при таком мало вероятном явлении, что окисляемый стерилизующий агент, такой как пероксид водорода, воспламенится в нем. Отверстие 308 можно перемещать в некоторое положение внутри клапана 306 отключения, аналогичного клапану, описанному в ссылке на клапанный элемент 118 на фиг.3А и 3В.

При работе из основной камеры сначала эвакуируется атмосфера до низкого давления, достаточного для парообразования, такого как 0,4 Торр, и клапан 306 закрывается, оставляя испаритель/конденсатор 250 в жидкостном сообщении с камерой 200 исключительно через отверстие 208. Впускной коллектор 252 нагревается нагревателем 260, и некоторое количество раствора стерилизующего агента, такого как 59% раствор пероксида водорода/воды, инжектируется во впускной коллектор 252, где он испаряется и диффундирует в корпус 264 через отверстия 286 и 284. Термоэлектрические устройства 270 и 272 в это время отбирают энергию из стержней 278 и рассеивают ее через теплоотводы 298, таким образом, обеспечивая возможность испарившемуся стерилизующему агенту повторно конденсироваться на стержнях 278.

Температуру впускного коллектора 252 можно регулировать для медленного парообразования стерилизующего агента, таким образом, обеспечивая возможность воде быстрее испаряться и течь через испаритель 250 и наружу через отверстие 308 для концентрации остающегося стерилизующего агента. Отдел конденсации/повторного парообразования 254 достаточно эффективно концентрирует стерилизующий агент с тем, чтобы ускорить процесс. Можно использовать быстрое парообразование во впускном коллекторе, все же достигая высокой степени концентрации.

Конденсат на стержнях 278 имеет тенденцию иметь более высокую концентрацию стерилизующего агента. Через некоторое время, когда первоначальная загрузка раствора стерилизующего агента испарилась и его часть конденсировалась на стержнях 278, термоэлектрические устройства 270 и 272 реверсируются для подачи тепла на стержни 278 и повторного испарения стерилизующего агента. В это время теплоотвод 298 еще будет содержать тепло, которое было экстрагировано во время предыдущей стадии, и это тепло может использоваться термоэлектрическими устройствами 270 и 272 для очень эффективного нагревания стержней 278 и повторного испарения стерилизующего агента. Эта дополнительная эффективность значительно увеличивает энергию устройства и обеспечивает возможность меньшему и более компактному испарителю/конденсатору 250 обеспечить адекватное нагревание и охлаждение. После того как стерилизующий агент повторно испарился, клапан 306 открывается для обеспечения возможности эффективной диффузии пара стерилизующего агента в основную камеру 200.

Если используется второй испаритель/конденсатор 216, то его структура предпочтительно имитирует структуру испарителя/конденсатора 250 без впускного коллектора 252. В таком устройстве, после первоначальной диффузии в основную камеру 200, стержни внутри второго конденсатора 216 были бы охлаждены, и насос 214 включился для предпочтительной экстракции пара воды из конденсирующегося стерилизующего агента. Через некоторый период времени, после конденсации стерилизующего агента, стержни бы нагревались для повторного испарения стерилизующего агента, и насос 214 выключился. Этот повторно испарившийся стерилизующий агент имел бы несколько более высокую концентрацию и затем повторно диффундировал бы в камеру 200 для дополнительного усиления процесса стерилизации.

Возможны другие конструкции устройства. Фиг.16 иллюстрирует альтернативный вариант осуществления, который повышает эффективность сохранения и концентрирования гермицидного раствора. В этом устройстве камера 314, содержащая загрузку 316, имеет первый конденсатор/испаритель 318, соединенный с источником 320 гермицидного раствора, и второй конденсатор/испаритель 322. Первый конденсатор/испаритель 318 изолирован от источника 320 клапаном 323 и от камеры 314 клапаном 324. Он также соединяется с откачивающим насосом 325 и изолирован от него посредством клапана 326. Второй конденсатор/испаритель 322 изолирован от камеры 314 клапаном 327 и соединяется с насосом 325 и изолирован от него посредством клапана 328. Предоставлено также выпускное отверстие 329.

Фиг.17 иллюстрирует аналогичное устройство 330, использующее один конденсатор/испаритель 332 (структуры, аналогичной конденсатору/испарителю 250 с дополнительным выпуском), соединенный со стерилизационной камерой 334, приспособленной для приема загрузки 336 инструментов, подлежащих стерилизации. Вакуумный насос 338 соединяется с камерой 334 посредством клапана 340 и с конденсатором/испарителем 332 посредством клапана 342. Трехходовой клапан может заменить клапаны 340 и 342. Источник гермицидного раствора 344 соединяется с конденсатором/испарителем 332, и камера 334 имеет выпускное отверстие 346. Во время первоначального парообразования и конденсации гермицида из источника 344 клапан 342 закрыт. После диффузии пара в камеру 334 клапан 340 может быть закрыт, и насос 338 используется для откачивания пара из камеры через конденсатор/испаритель 332 в его конденсирующем режиме для дополнительной концентрации гермицида. Затем концентрированный гермицид повторно испаряется и диффундирует назад в камеру 334.

Второй конденсатор/испаритель 216, показанный на фиг.9, может использоваться для максимизации использования гермицида при проведении процесса стерилизации с двумя полными циклами вакуума, инжекции, диффузии и выпуска. Перед выпуском во время первого цикла насос 214 работает при охлаждении конденсатора/испарителя 216 для конденсации в нем гермицида. Клапаны 220 и 218 закрыты во время процесса выпуска. Во время последующей откачки конденсатор/испаритель поддерживается охлажденным для предотвращения ненужного испарения и удаления из устройства гермицида.

Устройства, показанные на фиг.16 и 17, обеспечивают возможность удерживания еще большего количества гермицида между циклами в двухцикловом процессе. Перед выпуском в первом цикле, гермицид конденсируется в конденсатор/испаритель 332. Однако во время последующей откачки его можно изолировать от насоса посредством клапана 342, таким образом, минимизируя тенденцию насоса 338 откачивать сэкономленный гермицид из устройства во время откачки.

В каждом из устройств такого типа стадии конденсации и концентрирования испарившегося гермицида и затем повторного испарения его могут при необходимости повторяться для дополнительной концентрации гермицида.

Фиг.18 иллюстрирует устройство 350, скомпонованное альтернативным образом. В этом устройстве 350 конденсатор/испаритель 352 соединяется посредством клапана 354 со стерилизационной камерой 356, приспособленной для приема загрузки 358 и имеющей выпуск 360. Вакуумный насос 362 соединяется с конденсатором/испарителем 352 посредством клапана 364, но не имеет отдельного соединения с камерой 356. Источник 366 гермицида соединяется с конденсатором/испарителем 352.

На фиг.19 иллюстрируется устройство 370, скомпонованное как на фиг.17, имеющее конденсатор/испаритель 372, который соединяется посредством клапана 374 со стерилизационной камерой 376, приспособленной для приема загрузки 378 и имеющей выпуск 380. Вакуумный насос 382 соединяется с конденсатором/испарителем 372 посредством клапана 384, но не имеет отдельного соединения с камерой 356. Вместо впуска для гермицида через конденсатор/испаритель 372, внутри камеры 376 представлен источник 386 раствора гермицида. Источник может быть простым, таким как емкость, содержащая некоторое количество раствора жидкого гермицида. Предпочтительно он покрыт полупроницаемой мембраной или фильтром, так что жидкий гермицид не может случайно разбрызгиваться из нее, но при этом по мере того, как гермицид испаряется под низким давлением в камере, пары, генерированные таким образом, могут проходить через мембрану в камеру. В обоих устройствах конденсатор/испаритель 352 или 372 концентрирует гермицид посредством конденсации и повторного парообразования гермицида, как описано выше.

Фиг.20 иллюстрирует еще один вариант осуществления впускного конденсатора/испарителя 400. Он во многих отношениях аналогичен конденсатору/испарителю, показанному на фиг.12. Однако, как показано в первую очередь на фиг.21 и 22, он иллюстрирует клапан 402, регулирующий отверстие. Клапанный блок 404 содержит выпускной регулирующий клапан 406, разрушающийся диск 408 и клапан 404, регулирующий отверстие.

На фиг.21 показан изолированный клапанный блок 404 и 3 коллекторных канала, которые соединяют клапанный блок 404 с остальной частью конденсатора/испарителя 400: коллекторный канал 410 сброса большого давления, который ведет к разрушающемуся диску, меньший верхний коллекторный канал 412, который ведет к выпускному регулирующему клапану 406, и меньший боковой коллекторный канал 414, который ведет к отверстию 416 и клапану 402, регулирующему отверстие.

Фиг.22 наилучшим образом иллюстрирует клапан 402, регулирующий отверстие. Седло клапана 418 на клапанном блоке 404 окружает отверстие 416. Клапанный элемент 420 на клапане 402, регулирующем отверстие, может проходить по направлению к седлу клапана 418 для плотного упора в него и блокировки жидкостного сообщения через отверстие 416. Очищающий штырь 422 проникает через отверстие 416, когда клапан 402, регулирующий отверстие, закрыт, для очистки отверстия 416 и поддержания его в состоянии, очищенном от инородного материала. Кольцевая направляющая 424, соединенная с клапанным элементом 420, скользит внутри канала 426 внутри клапанного блока 404 для правильного совмещения очищающего штыря 422 с отверстием 416. Этот вид также иллюстрирует седло клапана 428 для выпускного регулирующего клапана 406 и выпускной канал 430 клапанного блока, который ведет к стерилизационной камере (не показана на фиг.20-22).

Работа цикла стерилизации проходит почти так же, как описано выше в отношении устройства, показанного на фиг.12-15. Однако, после первоначального испарения стерилизующего агента во впускном коллекторе 252 (см. фиг.14), клапан 402, регулирующий отверстие, закрыт, посредством этого изолируя конденсатор/испаритель 400 от стерилизационной камеры (не показана на фиг.20-22). Это состояние можно легче всего контролировать слежением за давлением внутри конденсатора/испарителя 400 и допуская, что когда было достигнуто определенное давление, то испарился по существу весь стерилизующий агент. Затем давление в стерилизационной камере снижается, предпочтительно приблизительно до 0,5 Торр. Выпускной регулирующий клапан 406 затем открывается, и штыри 278 (см. фиг.14) нагреваются для испарения конденсированного стерилизующего агента и пропускания его через выпускной регулирующий клапан 406 и выпускной канал 430 к стерилизационной камере.

Путем снижения давления в стерилизационной камере перед введением основной массы стерилизующего агента было обнаружено, что можно снизить общую продолжительность цикла. Закрытие клапана 402, регулирующего отверстие, и снижение давления в стерилизационной камере требуют дополнительного времени. Однако более низкое давление обеспечивает более благоприятные условия для диффузии стерилизующего агента в зоны с ограниченной диффузией, такие как просветы подлежащих стерилизации инструментов. Было обнаружено, что время, сэкономленное посредством увеличенной эффективности диффузии, может более чем перекрыть потерю времени на снижение давления в стерилизационной камере. Скорость цикла стерилизации представляет собой важный фактор для пользователей стерилизатора.

Водяной пар в стерилизационной камере может влиять на время, требуемое для снижения давления в нем. Такой водяной пар обычно возникает от загруженных инструментов, которые не были соответствующим образом высушены. Если для удаления водяного пара требуется дополнительное время, это может быть указано пользователю с тем, чтобы напомнить ему о необходимости быть более бдительным при сушке загрузки для будущих циклов. Могут существовать загрузки водяного пара, при которых может потребоваться слишком много времени для его удаления или эффективного удаления. В таком случае цикл следует отменить, и пользователь информируется о причине этого.

В таблице 2 показаны контрольные точки для трех различных циклов - мгновенный, или очень быстрый, цикл, не включающий обработку просветов, короткий цикл, который включает только обработку просветов, которые представляют незначительную проблему, и длинный цикл для стерилизации устройств с более проблематичными и узкими просветами. Во время первоначальной откачки для удаления воздуха из стерилизационной камеры и испарителя/конденсатора 400, выпускной регулирующий клапан 406 остается открытым. Когда давление достигает уровня Р1, то выпускной регулирующий клапан 406 закрыт, но клапан 402, регулирующий отверстие, остается открытым; это начинает испарение и концентрацию стерилизующего агента. После достижения давления Р2 внутри испарителя/конденсатора 400, контролируется давление Рс внутри камеры. Если оно выше величины, приведенной в табл.2, то клапан 402, регулирующий отверстие, закрыт, откачка продолжается до тех пор, пока не будет достигнуто Рс, и затем выпускной регулирующий клапан 406 открывается для перемещения стерилизующего агента в стерилизационную камеру. В противном случае выпускной регулирующий клапан 406 сразу открывается. Если давление в камере превышает уровень «Рс-отмена» во время, когда давление в испарителе/конденсаторе достигает уровня Р2, то допускается, что стерилизационная камера содержит слишком много воды, и цикл отменяется.

Примеры установленных точек температуры и давления

1 мм ×350 мм пластик

1 мм ×500 мм пластик

Давление испарителя/конденсатора для удаления воздуха

Давление испарителя/конденсатора для концентрации стерилизующего агента

Давление в камере для выбора перемещения, дополнительного вакуума или отмены

Давление в камере для отмены цикла

Концентрацию пара в способе можно также измерить в мг/л. Предпочтительно она составляет от 6 мг/л до 25 мг/л или даже выше, причем наиболее предпочтительны величины примерно от 20 мг/л до 25 мг/л.

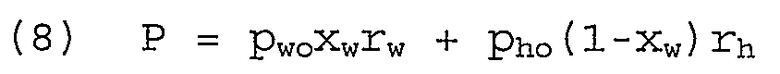

При этих концентрациях часть инжектированного пероксида водорода будет конденсироваться на подлежащих стерилизации предметах. Последующая откачка атмосферы из камеры вызывает повторное испарение этого конденсированного пероксида водорода, таким образом, дополнительно повышая концентрацию пероксида водорода в мас.%. На фиг.23 представлена блок-схема для расчета концентрации конденсированного пероксида водорода, основанного на следующих уравнениях 1-10.

(1) p=a+bw+cw2+dw3 (где р представляет собой плотность и w мас.% Н2О2)

(2) a=Ja+Kat+Lat2+Mat3

(3) b=Jb+Kbt+Lbt2+Mbt3 (где t температура раствора в ºС)

(4) c=Jc+Kct+Lct2+Mct3

(5) d=Jd+Kdt+Ldt2+Mdt3

Коэффициенты для уравнений 1-5 показаны в таблице 3.

(где pho представляет собой давление пара Н2О2 в Торр и Т представляет собой температуру в градусах Кельвина)

(где pwo - давление пара Н2О2 в Торр и Т - температура в градусах Кельвина).

(где P - общее давление пара в Торр

Xw - концентрация воды в мас.%

rw - коэффициент активности воды

rh - коэффициент активности пероксида водорода)

(где R - универсальная газовая константа [62,36 Торр·литр/моль·K]

В0=-752+0,97t=-1017+0,97T (где t - температура в ºС и Т - температура в K)

В1=85

В2=13)

В дополнение к эффективности таких устройств при уничтожении инфекционных микроорганизмов, они также эффективны при инактивации прионов. Проводили эксперименты, сравнивающие известные методологии с высококонцентрированным паром пероксида водорода по настоящему описанию.

Препарат стальной проволоки

Мягкую проволоку из нержавеющей стали (1.4301; диаметр 0,25 мм; Forestandent, Pforzhein, Germany) помещали в стерилизатор Sterrad 100S GMP, плазменный стерилизатор газообразным пероксидом водорода. Затем стальную проволоку в асептических условиях разрезали на фрагменты длиной по 30 мм.

Проволоки загрязняли погружением в свежеприготовленные 10% гомогенаты ткани мозга от хомячков с губчатой энцефалопатией в забуференном фосфатом солевом растворе (PBS) на 16 ч при комнатной температуре; зараженные проволоки затем сушили на воздухе в течение, по меньшей мере, 1 час перед дальнейшей обработкой.

Очистку выполняли в изготовленных для испытаний на заказ моечных машинах, закрытых устройств из двух контейнеров. Нижний контейнер служил в качестве открытого резервуара; рабочий объем 10 л закачивали в верхний контейнер, и затем он свободно стекал назад в нижний контейнер через отверстие на дне верхнего контейнера. Круглый штатив с проволоками, фиксированными на краю, помещали внутрь верхнего контейнера и крышкой плотно закрывали верхний контейнер во время процесса промывания.

После каждой обработки проволоки однократно споласкивали 1 х PBS с последующим промыванием 3 раза дважды дистиллированной водой.

Имплантация проволоки

Обработанные проволоки затем имплантировали в таламусы хомяков с помощью стереотаксического аппарата для мелких животных (координаты: брегма, -2,0 мм; медиолатеральная, 2,0 мм и дорзовентральная, 6,0 мм). Такое же положение было выбрано для внутримозговой инъекции гомогенатов мозга, пораженного губчатого энцефалита в мозг хомячков шприцем и для контролей.

Животных глубоко анестезировали 10% кетамином (SANOfi-CEVA GmbH, Dusseldorf, Germany) во время работы.

Наблюдение животных

Хомячков с имплантированными проволоками содержали по 3-4 на клетку в помещении биологической безопасности 3 уровня при свободном доступе к стандартному рациону и воде. Испытуемых животных первоначально наблюдали дважды в неделю и ежедневно через 60 дней после имплантации. Хомячков с определенными признаками губчатого энцефалита обозначали как имеющих терминальную стадию заболевания и подвергали эвтаназии.

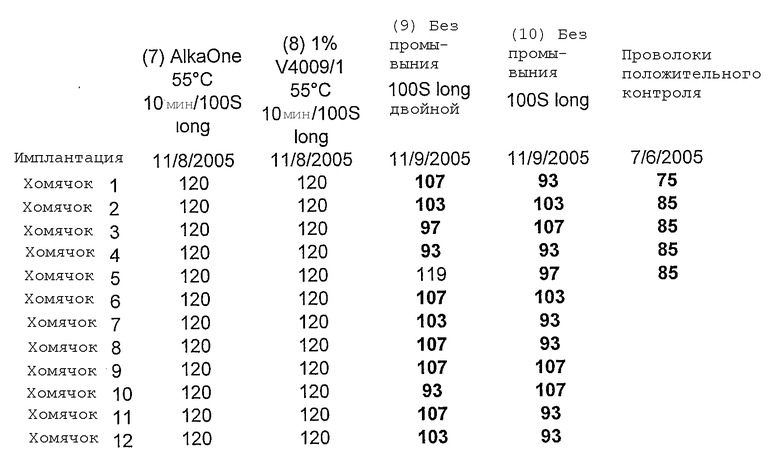

Сравнивавшиеся схемы обработки

Образцы препаратов проволок с прионами обрабатывали следующими способами для оценки их эффективности при инактивации прионов на проволоках.

По 12 животных использовали для каждого вида обработки и 5 животных использовали в качестве контроля.

1. Чистящий раствор Neodisher V 4009/1; 1%; 55ºC в течение 10 мин (контроль).

2. Neodisher V 4009/1; 1%; 55ºC в течение 10 мин и воздействие чистящим раствором STERRAD NX - Advanced Cycle (усовершенствованный цикл) (38 мин).

3. Neodisher V 4009/1; 1%; 55ºC в течение 10 мин и чистящим раствором STERRAD 100 S - Long Cycle (длинный цикл).

4. Чистящий раствор Alka One; 1%, 55ºC в течение 10 мин (контроль).

5. Alka One; 1%, 55ºC в течение 10 мин и воздействие STERRAD NX - усовершенствованный цикл (38 мин).

6. Alka One; 1%, 55ºC в течение 10 мин и воздействие STERRAD 100 S - длинный цикл.

7. Воздействие только STERRAD NX - усовершенствованный цикл (38 мин); без промывания.

8. Воздействие только STERRAD NX - двойной усовершенствованный цикл (38 мин); без промывания.

9. Воздействие только STERRAD 100 S - длинный цикл; без промывания.

10. Воздействие только STERRAD 100 S - двойной длинный цикл; без промывания.

Neodisher V 4009/1 представляет собой щелочной чистящий раствор, поставляемый компанией Chemische Fabrik Dr. Weigert GmbH & Co, Hamburg, Germany. Alka One представляет собой щелочной чистящий раствор, поставляемый компанией Borer Chemie AG, Zuchwil, Switzerland. STERRAD 100 S поставляется отделом усовершенствованных продуктов стерилизации Ethicon, Inc. (ASP), Irvine, CA. Его длинный цикл включает 15-минутное предварительное воздействие плазмы с плотностью мощности примерно 9,5 мВт/см3 и двух полуциклов 100S, и его двойной длинный цикл включает 2 длинных цикла. Каждая половина цикла 100S включает 6-минутную инжекцию 59% пероксида, 10-минутную диффузию и 2-минутное воздействие плазмы с плотностью мощности примерно 9,5 мВт/см3. Температура в камере поддерживается около 45ºС в течение всего процесса.

STERRAD NX также поставляется ASP. Его усовершенствованный цикл включает 2 полуцикла NX, и его двойной усовершенствованный цикл включает 2 усовершенствованных цикла. Каждый полуцикл NX включает процесс концентрации, который концентрирует инжектированный 59% пероксид примерно до 90%, 7-минутную стадию транспортировки концентрированного пероксида в стерилизатор, 30-секундную диффузию и 4-минутное воздействие плазмы с плотностью мощности примерно 50 мВт/см3. Температура в камере поддерживается около 50ºС в течение всего процесса. Ввиду более высокой температуры в камере, более высокой концентрации жидкого пероксида, более высокой плотности мощности плазмы и более длительного воздействия плазмы, на загрузку в стерилизаторе STERRAD NX действительно воздействует более эффективная и энергетическая стерилизационная среда, чем при стерилизации STERRAD 100 S. Результаты этих испытаний показаны в таблице 4, которая показывает продолжительность жизни, в днях, хомячков (в соответствии с полученными данными) после введения обработанных проволок. Цифры, представленные жирным шрифтом, указывают погибших животных вследствие конфликта с другим животным.

Результаты показывают, что обработка паром пероксида водорода высокой концентрации STERRAD NX является такой же эффективной при инактивации прионов, как обработка щелочным чистящим раствором.

Изобретение было описано со ссылкой на предпочтительные варианты осуществления. Очевидно, что при прочтении и осмысливании предыдущего подробного описания другие специалисты могут внести в него модификации и изменения. Предполагается, что изобретение следует рассматривать как включающее все такие модификации и изменения, пока они подпадают под объем прилагаемой формулы изобретения или его эквивалентов.

Изобретение относится к области медицины, в частности к обработке изделий для инактивации на них прионов. Изделие, имеющее некоторое количество прионов на нем, помещается в стерилизационную камеру. Давление в стерилизационной камере снижается до давления ниже давления пара пероксида водорода, и раствор пероксида водорода впускается в стерилизационную камеру и помещается в контакт с изделием для инактивации прионов на изделии. Способ обеспечивает инактивацию прионов, особенно на медицинских устройствах. 12 з.п. ф-лы, 4 табл., 23 ил.

1. Способ инактивации прионов без использования щелочных чистящих растворов, включающий стадии:

помещения изделия, имеющего на нем некоторое количество прионов, в стерилизационную камеру;

снижения давления в стерилизационной камере до давления ниже давления пара пероксида водорода;

впуска раствора, включающего пероксид водорода, в испаритель и образования пара пероксида водорода;

увеличения концентрации пероксида водорода перед обеспечением контакта прионов с ним;

обеспечения контакта изделия с паром пероксида водорода;

конденсации части пара пероксида водорода на изделие, и при этом концентрация этого конденсированного пероксида водорода составляет, по меньшей мере, 80 мас.%, пероксида водорода; и

инактивации прионов в камере посредством контакта между прионами и паром пероксида водорода.

2. Способ по п.1, где пероксид водорода также осуществляет стерилизацию изделия.

3. Способ по п.1, в котором увеличение концентрации пероксида водорода осуществляется селективным удалением воды из раствора и откачиванием этой воды из стерилизационной камеры.

4. Способ по п.1, в котором стадии снижения давления в стерилизационной камере и впуска раствора в стерилизационную камеру включают цикл, и в котором цикл повторяется.

5. Способ по п.4, в котором цикл повторяется более одного раза.

6. Способ по п.1, в котором во время стадии контакта изделия с паром пероксида водорода пар имеет концентрацию 10 мг/л или более.

7. Способ по п.6, в котором во время стадии контакта изделия с паром пероксида водорода пар имеет концентрацию 15 мг/л или более.

8. Способ по п.7, где во время стадии контакта изделия с паром пероксида водорода пар имеет концентрацию 20 мг/л или более.

9. Способ по п.8, где во время стадии контакта изделия с паром пероксида водорода пар имеет концентрацию 25 мг/л или более.

10. Способ по п.1, в котором концентрация этого конденсированного пероксида водорода составляет, по меньшей мере, 85 мас.% пероксида водорода.

11. Способ по п.10, в котором концентрация этого конденсированного пероксида водорода составляет, по меньшей мере, 90 мас.% пероксида водорода.

12. Способ по п.11, в котором концентрация этого конденсированного пероксида водорода составляет, по меньшей мере, 95 мас.% пероксида водорода.

13. Способ по п.1, дополнительно включающий испарение, по меньшей мере, части этого конденсированного пероксида водорода откачкой стерилизационной камеры до более низкого давления.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 6106772 А, 22.08.2000 | |||

| US 6039921 А, 21.03.2000 | |||

| US 5851485 А, 22.12.1998 | |||

| US 6365102 B1, 02.04.2002 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 5633349 A, 27.05.1997 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| J.SOLASSOL et al | |||

| A novel copper-hydrogen peroxide formulation for prion decontamination | |||

| The Journal of Infectious Diseases. | |||

Авторы

Даты

2011-10-27—Публикация

2007-03-30—Подача