Область техники

Настоящее изобретение относится к огнестойкому волокну, углеродному волокну и способу их получения, а говоря более подробно, оно относится к огнестойкому волокну, у которого изменение относительного удлинения при разрыве является небольшим и подходящим для использования при получении высокоэффективного углеродного волокна, к высокоэффективному углеродному волокну и способу их получения.

Уровень техники

Поскольку огнестойкое волокно обладает превосходными термостойкостью и огнестойкостью, его широко использовали, например, при изготовлении листов для защиты от брызг, предназначенных для защиты тела человека от попадания высокотемпературного железного порошка и искр при сварке, которые разлетаются при проведении сварочных операций, и негорючих теплоизоляторов для авиационной техники, и потребность в нем в данных сферах деятельности все более и более возрастает.

Кроме того, огнестойкое волокно имеет большое значение также и в качестве материалов промежуточного исходного сырья при получении углеродного волокна. Упомянутое углеродное волокно вследствие таких различных механических, химических свойств и присущей ему малой массы широко использовали в различных областях применения, например в материалах для авиационной и аэрокосмической отраслей промышленности так, как в случае авиационной техники и ракет, и для спортивных товаров, таких как теннисные ракетки, клюшки для гольфа и удилища, и их использование планируется также и в областях применения, связанных с транспортными машинами, таких как корабли и автомобили. В дополнение к этому, в последние годы вследствие наличия у углеродного волокна высоких характеристик электропроводности и теплоотдачи настоятельная потребность в нем отмечается в области применения, связанной с деталями электронного оборудования, такими как корпуса для сотовых телефонов и персонального компьютера, и электродами топливных элементов.

В общем случае такое углеродное волокно получают в результате проведения обработки по карбонизации огнестойкого волокна в результате проведения нагревания при высокой температуре в атмосфере инертного газа, такого как азот. И, если говорить об обычно используемом огнестойком волокне, то, например, огнестойкое волокно на основе полиакрилонитрила (здесь и далее в настоящем документе сокращенно обозначаемого как ПАН) получают в результате получения придания волокну-предшественнику на основе ПАН огнестойкости (реакция циклизации и реакция окисления ПАН) при высокой температуре в диапазоне от 200 до 300°С на воздухе.

Однако данная реакция придания огнестойкости является экзотермической реакцией и реакцией, проводимой для материала в волокнистой форме, а именно в состоянии твердой фазы. Поэтому для регулирования ее температуры требуется проведение долговременной обработки и для завершения придания огнестойкости в течение желательного периода времени толщину волокна у волокна-предшественника на основе ПАН требуется ограничить малым размером, меньшим конкретного значения. Таким образом, известный в настоящее время способ придания огнестойкости вряд ли можно считать достаточно эффективным способом.

В качестве способа разрешения вышеупомянутых технических проблем исследовали способ получения раствора при использовании растворителя.

Например, описывается методика, в которой порошкообразный полимер на основе акрилонитрила (здесь и далее в настоящем документе сокращенно обозначаемый как АН) нагревают в инертной атмосфере до тех пор, пока его плотность не становится равной 1,20 г/см3 и более, а после этого растворяют в растворителе и превращают в волокно, а волокнистый материал подвергают тепловой обработке (например, обратитесь к ссылке на патент 1).

Однако существовала проблема, заключающаяся в том, что вследствие использования акрилонитрильного порошкообразного полимера с неудовлетворительно приданной огнестойкостью, о чем свидетельствует большое изменение вязкости по мере прохождения времени растворения, вероятным было возникновение разрыва нити. И вследствие использования для обеспечения легкости разложения обычных органических полимеров сильнокислотного растворителя, такого как серная кислота или азотная кислота, необходимо было использовать аппаратуру, изготовленную из специальных материалов, обладающих коррозионной стойкостью, и тому подобное, что также было непрактично и с точки зрения затрат.

Кроме того, предложен способ, такой как заключающийся в перемешивании и подобном растворении в кислотном растворителе акрилонитрильного порошкообразного полимера, подвергнутого тепловой обработке, и акрилонитрильного порошкообразного полимера, не подвергнутого тепловой обработке (например, обратитесь к ссылке на патент 2), но проблема, заключающаяся в придании коррозионной стойкости аппаратуре, что обсуждалось выше, и в нестабильности раствора, все еще не была разрешена.

В дополнение к этому описывается, что в результате проведения тепловой обработки раствора ПАН в диметилформамиде ПАН превращается в полимер, обладающий циклизованной структурой (например, обратитесь к ссылке на документ, не являющийся патентом, 1), однако, поскольку имеет место такой разбавленный раствор, что концентрация полимера составляет 0,5%, он характеризуется такой малой вязкостью, что его по существу затруднительно использовать при получении или формовании волокна и тому подобного, а увеличение его концентрации приводит к осаждению полимера, это делает невозможным использование его в качестве раствора.

С другой стороны, описывается раствор, в котором ПАН модифицируют первичным амином (например, обратитесь к ссылке на документ, не являющийся патентом, 2), но упомянутый раствор таков, что в нем характеристики гидрофильности придаются самому ПАН, которому не придана огнестойкость, и по техническим идеям это полностью отличается от раствора, содержащего огнестойкий полимер.

Кроме того, описывается методика, по которой текучесть совместно с физическими свойствами может быть улучшена благодаря превращению огнестойкого волокна в углеродное волокно в специфических условиях карбонизации (например, обратитесь к ссылке на патент 3), но требуется достижение между ними совместимости при использовании более простого способа.

Что касается огнестойкого полимера, растворимого в органическом растворителе, то изобретатели настоящего изобретения внесли свое предложение (ссылка на патент 4). Однако при получении огнестойкого волокна с использованием упомянутой методики желательными были формуемость более стабилизированного волокна, улучшение физических свойств полученного огнестойкого или углеродного волокна, уменьшение вариаций физических свойств между одиночными волокнами в ансамблях данных волокон и тому подобное.

Кроме того, в сопоставлении с огнестойким волокном, полученным на обычно использующейся стадии придания огнестойкости на воздухе, об огнестойком волокне, полученном по способу, описанному в ссылке на патент 4, нельзя было сказать, что его механическая прочность обязательно является достаточной. Причина заключается в том, что хотя, как известно, проявления превосходных механических характеристик добиваются в результате компоновки ориентации полимерной составной части в направлении оси волокна, в случае способа, описанного в ссылке на патент 4, огнестойкий полимер, экструдированный из фильеры, находится в состоянии, не имеющем ориентации, а, с другой стороны, в данном способе было чрезвычайно трудно получить высокоориентированную молекулу в результате проведения вытяжки, поскольку молекула огнестойкого полимера обладает жесткой структурой.

Например, основной тенденцией является та, в которой углеродными волокнами, используемыми в качестве основного конструкционного материала в авиационной технике, являются те, в которых в качестве материала исходного сырья используют ПАН. Это обуславливается тем, что волокно характеризуется превосходными модулем упругости и пределом прочности при растяжении в направлении оси волокна, кроме того, поскольку оно также характеризуется высоким пределом прочности при сжатии, материал демонстрирует высокую жесткость, и одновременно при формовании в композит вряд ли будет возникать недостаток, такой как текучесть. С другой стороны, в сопоставлении с углеродным волокном на основе ПАН углеродное волокно на основе пека обладает характеристиками, такими как его высокий модуль упругости при растяжении, а также его высокие теплопроводность или электропроводность, и его используют в качестве материала, предназначенного для изготовления панелей искусственного спутника, арматуры для армирования цемента, деталей принтера или копировальной машины и тому подобного.

В данном случае различие характеристик обоих волокон базируется на описанном выше различии агрегатных структур графена, но наиболее базовой единицей агрегатной структуры графемы является кристалл. Хорошо известной взаимосвязью между структурой и характеристиками кристалла является взаимосвязь между модулем упругости или пределом прочности при сжатии и размером кристалла. В общем случае у углеродных волокон по мере увеличения размера кристалла модуль упругости увеличивается. Это обуславливается взаимосвязью модуля упругости с регулярностью структуры, и необходимо понимать то, что по мере увеличения размера кристалла и повышения регулярности структуры молекулярные движения, обусловленные действием внешнего напряжения, уменьшаются, а модуль упругости увеличивается. А в случае сжатия волокна в направлении оси волокна нагрузка от максимального напряжения сдвига приходится на направление под углом 45° к оси волокна. Действие данного напряжения сдвига заключается в сдвигании поверхностей кристаллов, но поскольку силой, действующей между графенами, является сила Ван-дер-Ваальса, которая очень невелика в случае большого кристалла, разрыв будет происходить легко и с большой вероятностью. То есть, в случае большого кристалла наблюдается компромиссное соотношение характеристик, заключающееся в том, что модуль упругости велик, но предел прочности при сжатии мал. Стремление к устранению данной взаимоувязки для углеродного волокна существовало в течение многих лет и совместимость модуля упругости и предела прочности при сжатии представляет собой проблему, настоятельно требующую разрешения.

Кроме того, в случае необходимости улучшения электропроводности или теплопроводности выгодно, чтобы размер кристалла был бы большим. Это обуславливается тем, что кристалл в углеродном волокне проводит электроны, и выгодно получить кристалл, который формирует путь для электронов, по возможности большего размера, добиваясь сохранения его непрерывности. С другой стороны, в случае увеличения размера кристалла для повышения электропроводности или теплопроводности, возникает недостаток, заключающийся в уменьшении прочности материала и появлении у него хрупкости. В общем случае это обуславливается тем, что в той степени, в которой при увеличении размера кристалла молекулы входят в кристалл, пространство, в котором находились молекулы, становится полостью, формирующей дефект структуры.

Как упоминалось ранее, у углеродного волокна существуют определенные проблемы взаимоувязки, в основе которых лежит его структура, и которые теоретически трудны для разрешения. В течение многих лет разнообразные усилия были направлены на разрешение данных проблем. Например, по поводу совместимости между модулем упругости и пределом прочности при сжатии у углеродного волокна на основе ПАН описана следующая методика.

Например, для случая проведения для волокна на акриловой основе карбонизирующей обработки описывается методика получения углеродного волокна, характеризующегося высоким модулем упругости при растяжении и высоким пределом прочности при сжатии, в результате увеличения температуры до 2200°С и более и воздействия на волокно положительной степени вытяжки для предотвращения релаксации его ориентации. Однако, вследствие высокой температуры тепловой обработки, размер кристалла углеродного волокна становится большим, и предел прочности при сжатии не увеличивается так, как ожидалось (обратитесь к ссылке на патент 5).

Кроме того, описывается методика уменьшения размера кристалла в результате облучения пучком электронов (обратитесь к ссылке на патент 6). Это методика уменьшения молекулярных движений благодаря сшиванию под действием пучка электронов и предотвращения роста кристаллов. В соответствии с данной методикой, несмотря на уменьшение размера кристалла углеродного волокна в поверхностном слое углеродного волокна, размер кристалла углеродного волокна в целом не уменьшается, поскольку максимальная температура карбонизирующей обработки становится равной 2000°С и более, и улучшение предела прочности при сжатии было недостаточным.

Как упоминалось ранее, исследовались различные способы улучшения характеристик углеродного волокна в результате регулирования степени вытяжки и тому подобного во время проведения тепловых обработок, таких как при формовании волокна или карбонизирующей обработке. Однако, несмотря на данные усилия, углеродное волокно на основе ПАН, для которого достигался бы высокий уровень совместимости модуля упругости при растяжении и предела прочности при сжатии, получено не было.

В случае углеродного волокна на основе пека, которое является еще одним представительным углеродным волокном, для улучшения его слабого места, которым является предел прочности при сжатии, исследуют следующую далее методику.

Например, методика улучшения предела прочности при сжатии для углеродного волокна в результате прядения волокна из пека, содержащего от 5 до 40% оптически анизотропной фазы, при чрезвычайно высокой вязкости прядения (несколько тысяч пуазов) и проведения его карбонизации (обратитесь к ссылке на патент 7). И описывается способ улучшения предела прочности при сжатии в результате нагнетания в вакууме в углеродное волокно на основе пека иона бора (обратитесь к ссылке на патент 8).

Однако в сопоставлении с обычно используемыми способами получения углеродного волокна в данных методиках необходимы чрезвычайно специфические технологические условия или непрактичные технологические средства, и их использование в рамках промышленного способа получения углеродного волокна на основе пека оказалось затруднительным.

Вышеупомянутыми методиками являются те, которые относятся к улучшению предела прочности при сжатии, но существует и множество других проблем, в течение многих лет требующих разрешения, и их слишком много для того, чтобы упомянуть их все. Разнообразные усилия были направлены на углеродные волокна как на основе ПАН, так и на основе пека, и попытки по улучшению физических свойств предпринимались при использовании технологических условий или в результате усовершенствования волокна-предшественника/углеродного волокна, но любые из них приводили к существенному улучшению.

Между прочим, заявители предлагают способ получения, полностью отличный от вышеупомянутого обычного способа получения углеродного волокна в результате использования огнестойкого волокна, получаемого при окислении воздухом, то есть способ получения углеродного волокна, для которого материалом исходного сырья является огнестойкий полимер, модифицированный амином (обратитесь к ссылке на патент 4). Упомянутому способу получения углеродного волокна, описанному в ссылке на патент, свойственны достоинства, заключающиеся в том, что в сопоставлении со способом получения обычного огнестойкого волокна способ получения огнестойкого полимера, который является материалом исходного сырья, характеризуется не только низкими производственными расходами, но также и превосходными безопасностью и производственными условиями. Однако молекула огнестойкого полимера, подходящая для использования в качестве материала исходного сырья, обладает жесткой структурой, и данную молекулу чрезвычайно трудно сделать высокоориентированной, и в результате также трудно было получить углеродное волокно, обладающее превосходными механическими свойствами.

[Ссылка на патент 1] JP-S63-14093B

[Ссылка на патент 2] JP S62-57723B

[Ссылка на патент 3] Официальный бюллетень с японским патентом №2636509

[Ссылка на патент 4] Брошюра с документом WO05/080448A

[Ссылка на патент 5] JP-S63-211326A

[Ссылка на патент 6] JP-H4-19219A

[Ссылка на патент 7] JP-H2-14023A

[Ссылка на патент 8] JP-H3-816A

[Ссылка на документ, не являющийся патентом, 1] “Polymer Science (USSR)” (Polym. Sci. USSR), 1968, Vol. 10, p. 1537

[Ссылка на документ, не являющийся патентом, 2] “Journal of Polymer Science, Part A: Polymer Chemistry” (J. Polym. Sci. Part A: Polym. Chem.), 1990, Vol. 28, p. 1623

[Ссылка на документ, не являющийся патентом, 3] Kensuke Okuda, “Carbon Fiber and Composite Material”, Kyoritsu Shuppan, 1988, p. 17

[Ссылка на документ, не являющийся патентом, 4] ed. Yutaka Maeda, “Recent Application Techniques and Market Expectation of Carbon Fiber”, CMC Shuppan, 2000, p. 1-39

Описание изобретения

Проблемы, разрешаемые в изобретении

С учетом вышеупомянутых проблем цель настоящего изобретения в случае огнестойкого волокна, получаемого в результате формования волокна из огнестойкого полимера, заключается в улучшении формуемости волокна для получения ансамбля огнестойких волокон, характеризующегося повышенной эффективностью.

Способы разрешения проблем

Для того чтобы добиться вышеупомянутой цели, огнестойкое волокно настоящего изобретения обладает следующей далее структурой. То есть, огнестойкое волокно, которое содержит в качестве составного элемента структуры огнестойкий полимер, модифицированный соединением на аминовой основе, где ориентация молекул согласно результатам измерений по методу широкоугловой дифракции рентгеновского излучения составляет 65% и более, а удельная масса составляет 1,35 и более, или огнестойкое волокно, которое в качестве составного элемента структуры содержит огнестойкий полимер, модифицированный соединением на аминовой основе, где коэффициент вариации площадей поперечного сечения для одиночного волокна составляет 25% и менее.

Кроме того, для того чтобы добиться достижения вышеупомянутой цели, способ получения огнестойкого волокна настоящего изобретения обладает любой одной из следующих далее структур.

(1) Способ получения огнестойкого волокна, где огнестойкое волокно получают в результате проведения мокрого прядения или полусухого прядения из раствора, содержащего огнестойкий полимер, модифицированный соединением на аминовой основе, в коагуляционной ванне таким образом, чтобы степень набухания скоагулированной нити на выпускном отверстии из коагуляционной ванны находилась бы в диапазоне от 100 до 1000 % мас.

(2) Способ получения огнестойкого волокна, где огнестойкое волокно получают после проведения мокрого прядения или полусухого прядения из раствора, содержащего огнестойкий полимер, модифицированный соединением на аминовой основе, в коагуляционной ванне в результате раздельного проведения для него высушивания при температуре в диапазоне от 50 до 300°С и вытяжки при температуре в диапазоне от 200 до 350°С.

Кроме того, углеродное волокно настоящего изобретения можно получать в результате карбонизации вышеупомянутого огнестойкого волокна, и его размер кристалла Lc и удельная масса ρ удовлетворяют соотношениям в следующих далее формулах (1) или (2).

(1) Lc ≤ 3,5 нм ρ ≥ 1,83

(2) Lc > 3,5 нм ρ ≥ 0,068 Lc + 1,592

Эффект от изобретения

В соответствии с настоящим изобретением можно стабильно получать высокоэффективное огнестойкое волокно. И можно карбонизировать огнестойкое волокно как таковое, и можно эффективно получать высокоэффективное углеродное волокно.

Кроме того, в сопоставлении с обычными известными углеродными волокнами структура углеродного волокна настоящего изобретения обладает характеристикой, заключающейся в большой удельной массе для идентичного размера кристалла. В результате реализации данной структуры становится возможным достижение совместимости между высоким модулем упругости и высоким пределом прочности при сжатии, а, кроме того, также становится возможным и получение углеродного волокна, характеризующегося превосходной прочностью волокна. В дополнение к этому, также становится возможным получение углеродного волокна, характеризующегося превосходными теплопроводностью или электропроводностью. И поскольку оно обладает новой структурой волокна, которая не была известна, волокно предположительно будет обнаруживать и совершенно новые характеристики, отличные от вышеупомянутых.

Краткое объяснение для чертежей

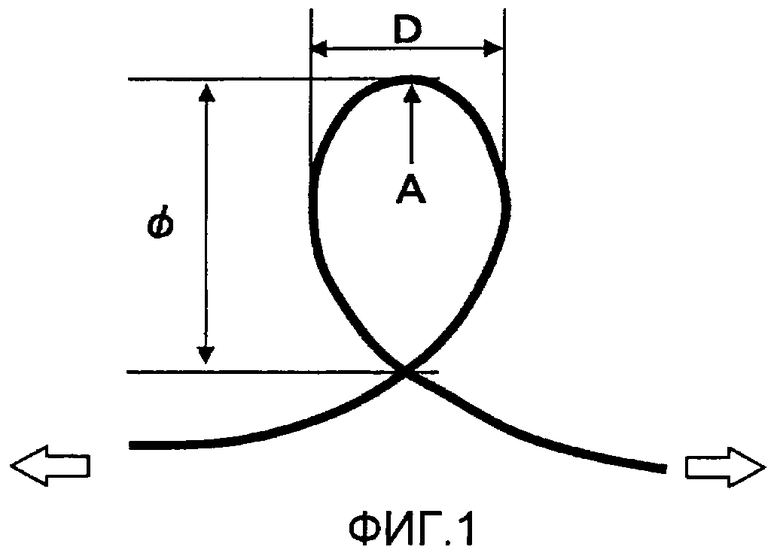

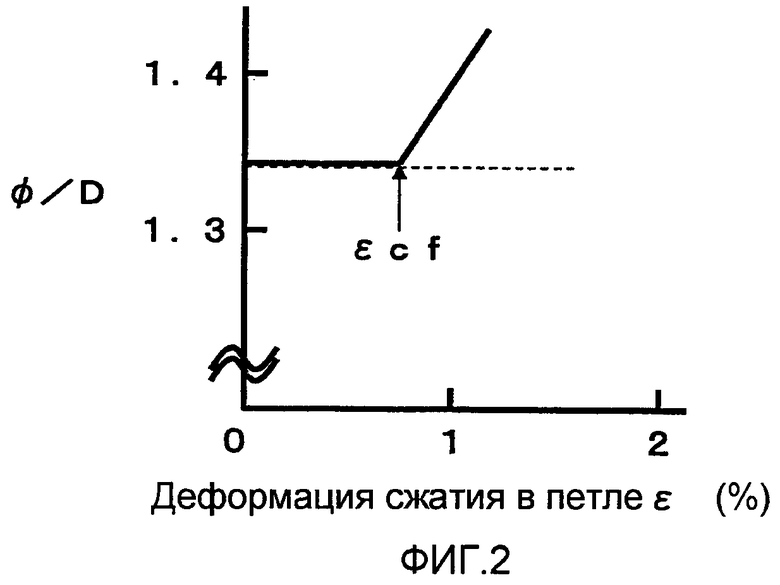

Фиг.1 представляет собой схематический вид сбоку, иллюстрирующий способ измерения предела прочности при сжатии в петле для углеродного волокна.

Фиг.2 представляет собой график, который демонстрирует положение деформации сжатия при пределе текучести (ecl) за счет построения графической зависимости между деформацией сжатия в петле (е), откладываемой вдоль горизонтальной оси, и соотношением между большим диаметром и малым диаметром (f/D), откладываемым вдоль вертикальной оси, что используют для определения предела прочности при сжатии в петле у углеродного волокна.

Наилучший вариант реализации при воплощении изобретения

Огнестойким полимером настоящего изобретения является полимер, характеризующийся огнестойкостью, а раствором, содержащим огнестойкий полимер, является раствор, в котором компонент, в основном содержащий огнестойкий полимер, растворен в органическом растворителе. В данном случае раствор представляет собой вязкую текучую среду и может являться раствором, демонстрирующим наличие текучести при получении или формовании, и включает не только растворы, характеризующиеся текучестью при комнатной температуре, но также и любой раствор, характеризующийся текучестью в области рабочей температуры в условиях действия нагревания или усилия сдвига даже несмотря на то, что он будет твердым телом или гелем, демонстрирующим отсутствие текучести при определенной температуре.

Кроме того, в настоящем изобретении огнестойкость обозначает по существу то же самое, что и термин «негорючесть», и используется включающим значение термина «пламегашение». Говоря конкретно, огнестойкость представляет собой общий термин, обозначающий свойство затрудненности продолжения сгорания, а именно затрудненности горения. В качестве конкретного средства оценки характеристик огнестойкости в документе JIS Z 2150 (1966) описывается, например, способ испытания на негорючесть для тонких материалов (способ 45°-ной горелки Меккеля). Их можно определить в результате нагревания оцениваемого образца (доска, пластина, лист, пленка, толстое полотно и тому подобное, что имеет толщину, меньшую, чем 5 мм) при помощи горелки в течение конкретного периода времени для оценки продолжительности существования остаточного пламени, длины карбонизации и тому подобного после воспламенения. Более короткая продолжительность существования остаточного пламени или более короткая длина карбонизации рассматриваются в качестве более предпочтительных характеристик огнестойкости (негорючести). А в случае волокнистых продуктов способ испытания на сгорание для волокна описывается в документе JIS L 1091 (1977). После проведения испытания по данному способу определение подобным же образом можно провести в результате измерения области карбонизации или продолжительности существования остаточного пламени. Формы и контуры огнестойких полимеров или огнестойких формованных продуктов настоящего изобретения относятся к различным типам и условиям, и уровень свойства огнестойкости включает широкий диапазон от очень высокой огнестойкости, характеризующейся совершенным отсутствием воспламенения, до определенной продолжительности сгорания после воспламенения, но в качестве целей рассматриваются те, у которых характеристики огнестойкости считаются соответствующими предварительно определенному или более высокому уровню согласно конкретному способу оценки, описанному в примерах, приведенных далее. Говоря конкретно, предпочитается, чтобы характеристики огнестойкости были бы «превосходными» или «благоприятными». В частности, на стадии огнестойкого полимера формы и конфигурации полимеров изменяются в зависимости от условий выделения и как характеристики огнестойкости они могут включать значительные вариации, так что после формования с приданием предварительно определенной формы предпочтительно воспользоваться способом оценки.

Измерения для огнестойких формованных продуктов, таких как огнестойкие волокна, полученные в результате формования огнестойких полимеров, также можно провести при использовании специальных средств оценки огнестойкости, описанных в примерах, приведенных далее.

В настоящем изобретении огнестойкий полимер идентичен или подобен химической структуре так называемого огнестойкого волокна или стабилизированного волокна и в качестве примеров можно привести в качестве предшественника полимер на основе ПАН, нагретый на воздухе, пековый материал исходного сырья на основе нефти или смолы, который окисляют, предшественника на основе фенольной смолы и тому подобное. С точки зрения легкости растворения предпочтительным является огнестойкий полимер, полученный из полимера на основе ПАН в качестве предшественника.

Что касается использования в качестве предшественника полимера на основе ПАН, то структура огнестойкого полимера не вполне ясна, но в соответствии с литературой, в которой делали анализ полимера на основе ПАН, (Journal of Polymer Science, Part A: Polymer Chemistry Edition, 1986, Vol. 24, page 3101), необходимо понять то, что она включает нафтиридиновое кольцо, акридоновое кольцо или гидрированное нафтиридиновое кольцо, получаемые в результате прохождения реакции циклизации или реакции окисления с участием нитрильных групп, и с учетом его структуры в общем случае его называют лестничным полимером. Нет необходимости говорить, что даже несмотря на сохранение нитрильных групп, не вступивших в реакцию, это не является проблемой, если только не ухудшится огнестойкость, и даже несмотря на очень незначительную степень сшивания, возникающую между молекулами, это не является проблемой, если только не ухудшится растворимость.

Что касается измерения уровня содержания С13 для самого огнестойкого полимера или для его раствора при помощи аппарата для проведения анализа по методу ядерного магнитного резонанса (ЯМР), то предпочтительной является структура, имеющая обусловленные полимером сигналы в области от 150 до 200 ч./млн. Поглощение в данном диапазоне соответствует приданию благоприятной огнестойкости.

На молекулярную массу огнестойкого полимера каких-либо конкретных ограничений не накладывают, но она может представлять собой молекулярную массу, соответствующую вязкости, подходящей для использования в способе его формования.

Кроме того, в качестве огнестойкого полимера настоящего изобретения используют огнестойкий полимер, модифицированный соединением на аминовой основе. Что касается упомянутого в данном случае состояния, «модифицированного соединением на аминовой основе», то оно включает, например, такое состояние, где соединение на аминовой основе вступило в химическую реакцию с полимером-предшественником материала исходного сырья, или такое состояние, где соединение на аминовой основе вошло в полимер благодаря взаимодействию, такому как водородная связь или сила Ван-дер-Ваальса. То, был или нет огнестойкий полимер в растворе, содержащем огнестойкий полимер, модифицирован соединением на аминовой основе, устанавливают при помощи следующего далее метода.

А. Спектроскопический метод, например способ анализа различий по структуре с немодифицированным полимером при использовании вышеупомянутого спектра ЯМР, спектра инфракрасного поглощения (ИК) и тому подобного.

В. Способ измерения массы огнестойкого полимера в растворе, содержащем огнестойкий полимер, по методу, приведенному далее, для подтверждения того, была или нет масса увеличена в сопоставлении с полимером-предшественником, используемым в качестве материалов исходного сырья.

В случае первого метода в сопоставлении со спектром полимера, обычно получаемого в результате окисления воздухом (без модифицирования аминовым соединением) в спектре огнестойкого полимера, модифицированного аминовым соединением, в виде нового спектра дополнительно проявляется часть, обусловленная присутствием аминового соединения, используемого в качестве модификатора.

В случае второго метода обычно при использовании окисления воздухом в общем случае получают приблизительно ту же самую массу огнестойкого волокна, что и масса волокна-предшественника, но предпочитается, чтобы в общем случае в результате модифицирования амином масса увеличивалась в 1,1 раза и более, кроме того, в 1,2 раза и более и, кроме того, в 1,3 раза и более. В качестве верхнего предела величины увеличения предпочтительным является увеличение в 3 раза и менее, кроме того, в 2,6 раза и менее и, кроме того, в 2,2 раза и менее. В случае малости изменения массы, растворение огнестойкого полимера может оказаться недостаточным и полимерный компонент может остаться инородным веществом при его превращении в огнестойкие формованные продукты или формованные углеродные продукты. С другой стороны, в случае значительности величины изменения массы, это может ухудшить огнестойкость полимера.

В данном случае огнестойкий полимер может быть нерастворимым в воде или может быть растворимым в воде. Нерастворимость в воде или растворимость в воде связаны с выбором растворителей и вышеупомянутым изменением массы и следует признать то, что в случае использования в качестве растворителя соединения на аминовой основе чем выше будет степень увеличения массы, тем более заметной будет тенденция к приобретению растворимости в воде, но подробности этого не ясны.

Кроме того, нерастворимый в воде или растворимый в воде полимер надлежащим образом могут быть определены целями и областями применения, но по мере проведения все более жесткой тепловой обработки все более часто будет иметь место нерастворимость в воде на более поздней стадии для формованных продуктов.

Соединением на аминовой основе, которое можно использовать для аминового модифицирования при получении огнестойкого полимера, может являться любое из соединений, имеющих аминовую группу в диапазоне от первичной до четвертичной, а, говоря конкретно, следует упомянуть этаноламины, такие как моноэтаноламин (здесь и далее в настоящем документе сокращенно обозначаемый как МЭА), диэтаноламин, триэтаноламин и N-аминоэтилэтаноламин, полиэтиленполиамины, такие как этилендиамин, диэтилентриамин, триэтилентетраамин, тетраэтиленпентаамин, пентаэтиленгексаамин и N-аминоэтилпиперазин и о-, м- и п-фенилендиамины.

В частности, помимо аминовых групп оно предпочтительно имеет функциональную группу, содержащую элемент, такой как кислород, азот или серу, такую как гидроксильная группа, и с точки зрения реакционной способности и тому подобного предпочитается, чтобы соединение имело бы две и более функциональные группы, в том числе аминовую группу и функциональную группу, отличную от такого амина. Их можно использовать в виде одного типа или двух и более типов совместно. В случае соединения, имеющего функциональную группу, отличную от аминовой группы, например гидроксильную группу, гидроксильная группа может промодифицировать огнестойкий полимер.

Огнестойкий полимер настоящего изобретения можно перевести в раствор при использовании в качестве его растворителя органического растворителя. Что касается уровня содержания огнестойкого полимера, то в качестве нижнего предела предпочтительными являются 2% мас. и более, 10% мас. и более или 20% мас. и более в данной последовательности, а в качестве верхнего предела предпочтительными являются 70% мас. и менее, 60% мас. менее или 50% мас. и менее в данной последовательности. В случае низкой концентрации сам эффект от настоящего изобретения не ухудшается, но производительность при формовании иногда бывает невелика, а в случае высокой концентрации текучесть является настолько неудовлетворительной, что иногда это приводит к появлению трудностей в способе формования. В данном случае концентрацию огнестойкого полимера рассчитывают при использовании следующего далее уравнения.

Концентрация огнестойкого полимера (% мас.)=100 × масса огнестойкого полимера/масса раствора, содержащего огнестойкий полимер.

В данном случае массу огнестойкого полимера определяют при использовании прибора для проведения термогравиметрического анализа (ТГА) как массу остаточного твердого компонента при нагревании раствора, содержащего огнестойкий полимер, в атмосфере газообразного азота со скоростью 50°С/мин вплоть до 300°С. В случае наличия возможности выделения твердого полимера при помощи надлежащего коагулянта (осадителя) массу огнестойкого полимера можно непосредственно рассчитать из массы скоагулированного полимера. Говоря конкретно, в случае нерастворимого в воде полимера ее можно определить как массу твердого полимера после выливания раствора, содержащего огнестойкий полимер, в воду, достаточных вымывания и удаления из полимера растворимых в воде компонентов при помощи теплой воды при 90°С и высушивания.

В качестве органического растворителя можно использовать органический растворитель на аминовой основе. Таким растворителем может быть любое из соединений, обладающих структурой амина в диапазоне от первичного до четвертичного. При использовании такого органического растворителя на аминовой основе получают раствор, содержащий огнестойкий полимер, в котором огнестойкий полимер будет однородно растворен, и реализован будет огнестойкий полимер, характеризующийся также и благоприятной формуемостью.

Кроме того, огнестойкий полимер, используемый в настоящем изобретении, также можно перевести в раствор при использовании в качестве его растворителя полярного органического растворителя. В данном растворителе может содержаться соединение на аминовой основе, такое как органический растворитель на аминовой основе. Это обуславливается тем, что огнестойкий полимер, модифицированный соединением на аминовой основе, характеризуется высокой полярностью, и полярный органический растворитель хорошо растворяет упомянутый полимер.

В данном случае полярными органическими растворителями являются те, которые имеют гидроксильную группу, аминовую группу, амидную группу, сульфонильную группу, сульфоновую группу и тому подобное и являются хорошо совместимыми с водой, и в качестве их примеров этиленгликоль, диэтиленгликоль, триэтиленгликоль, полиэтиленгликоль, характеризующийся молекулярной массой, находящейся в диапазоне приблизительно от 200 до 1000, диметилсульфоксид (здесь и далее в настоящем документе сокращенно обозначаемый как ДМСО), диметилформамид, диметилацетамид, N-метилпирролидон и тому подобное, или то, что описывалось выше как органический растворитель на аминовой основе, а именно этаноламины, такие как МЭА, диэтаноламин, триэтаноламин и N-аминоэтилэтаноламин, полиэтиленполиамины, такие как этилендиамин, диэтилентриамин, триэтилентетраамин, тетраэтиленпентаамин, пентаэтиленгексаамин и N-аминоэтилпиперазин, или о-, м- и п-фенилендиамин и тому подобное, можно использовать совместно с аминовым модификатором. Их можно использовать в виде только одного типа или в виде смеси из двух и более типов.

С точки зрения применимости также и при мокром прядении, прежде всего, предпочтительным является диметилсульфоксид по причинам легкости коагуляции огнестойкого полимера в воде и, кроме того, легкости его превращения в плотный и жесткий полимер.

Что касается растворителя на аминовой основе, то растворитель помимо аминовой группы предпочтительно имеет функциональную группу, содержащую элемент, такой как кислород, азот и сера, такую как гидроксильная группа, и с точки зрения растворимости предпочтительно им является соединение, имеющее две и более функциональные группы, в том числе аминовую группу и функциональную группу, отличную от таких аминов. Благодаря получению раствора, содержащего огнестойкий полимер, в котором огнестойкий полимер будет растворен более однородно, можно получить огнестойкое волокно, содержащее меньше инородного материала.

Кроме того, например, в том диапазоне, в котором не пострадает цель изобретения, в случае растворимости огнестойкого полимера в воде его можно будет перевести в однородный раствор при использовании и других растворителей, таких как вода (например, растворимый в воде растворитель) в комбинации с полярным органическим растворителем. Использование воды является предпочтительным с точки зрения относительной легкости удаления растворителя во время упомянутого далее формования или стоимости. Что касается количества, добавляемого в расчете на 100 массовых частей огнестойкого полимера, в случае добавления воды, то предпочтительными в качестве нижнего предела являются 5 массовых частей и более, 10 массовых частей и более или 20 массовых частей и более, а в качестве верхнего предела - 300 массовых частей и менее, 200 массовых частей и менее или 150 массовых частей и менее в данной последовательности.

Кроме того, в случае растворителя на аминовой основе в виде небольшого количества примешиваемого другого компонента может содержаться полярный органический растворитель, такой как этиленгликоль, диэтиленгликоль, триэтиленгликоль, полиэтиленгликоль, характеризующийся молекулярной массой, находящейся в диапазоне приблизительно от 200 до 1000, ДМСО, диметилформамид, диметилацетамид и N-метилпирролидон. Использование такого соединения совместно с органическим растворителем на аминовой основе является предпочтительным, поскольку не только при небольших затратах может быть получен раствор, содержащий огнестойкий полимер, но также будет и облегчено удаление растворителей на стадии прядения, упомянутой далее.

Вязкость раствора, содержащего огнестойкий полимер настоящего изобретения, можно определить находящейся в предпочтительном диапазоне, зависящем от каждого из факторов, выбираемых из способа получения, способа формования, температуры формования и типа фильеры или металлической формы в случае использования полимера. В общем случае данный раствор можно использовать при вязкости в диапазоне от 1 до 100000 Па·сек для измерения при температуре 50°С. Более предпочтительно она находится в диапазоне от 10 до 10000 Па·сек, а более предпочтительно от 20 до 1000 Па·сек. Такую вязкость можно измерять при использовании различных типов вискозиметров, например ротационного вискозиметра, пластометра или вискозиметра В-типа. Она может находиться в вышеупомянутом диапазоне при использовании любого одного из методов измерения. И даже несмотря на не попадание вязкости в такой диапазон данный раствор также можно будет использовать с надлежащей вязкостью при нагревании или охлаждении при проведении прядения из него.

Далее будут разъясняться примеры способа получения раствора, содержащего огнестойкий полимер, настоящего изобретения. В качестве примеров способа получения раствора, содержащего огнестойкий полимер, настоящего изобретения приводятся следующие далее способы.

А. Способ придания полимеру-предшественнику огнестойкости в растворе.

В. Способ непосредственного растворения огнестойкого полимерного компонента в растворителе.

В любом из вышеупомянутых способов в качестве полимера-предшественника в роли материала исходного сырья можно использовать, например, полимер на акриловой основе, полимер, для которого материалом исходного сырья является пек, для которого материалом исходного сырья являются нефть или уголь, фенольная смола и тому подобное. С точки зрения растворимости, прежде всего предпочтительным является полимер на акриловой основе.

Что касается полимера на акриловой основе, то с точки зрения легкости прохождения реакции для придания огнестойкости и растворимости предпочтительно им является ПАН, который обладает структурой, полученной из АН. Если ПАН будет сополимером, то тогда предпочитается, чтобы ПАН содержал бы 85% (моль.) и более, более предпочтительно 90% (моль.) и более, а еще более предпочтительно 92% (моль.) и более, звена, полученного из АН, и другой компонент сополимера. На способы полимеризации для получения такого полимера на акриловой основе каких-либо конкретных ограничений не накладывают, но могут быть использованы способ растворной полимеризации, способ бисерной полимеризации, способ суспензионной полимеризации, способ эмульсионной полимеризации и тому подобное.

Что касается конкретных примеров компонентов сополимера, то сополимеризовать можно металлическую соль аллилсульфоновой кислоты, металлическую соль металлилсульфоновой кислоты, сложный эфир акриловой кислоты, сложный эфир метакриловой кислоты и акриламид и тому подобное. И помимо вышеупомянутых компонентов сополимера в качестве компонентов, промотирующих придание огнестойкости, можно сополимеризовать соединения, содержащие винильную группу, говоря конкретно, акриловую кислоту, метакриловую кислоту, итаконовую кислоту и тому подобное, и их часть или все их количество можно нейтрализовать щелочным компонентом, таким как аммиак. Среднечисленную молекулярную массу полимера на акриловой основе произвольным образом можно выбирать из диапазона приблизительно от 1000 до 1000000. Среднечисленную молекулярную массу можно определить по измерению характеристической вязкости и тому подобного для разбавленного раствора.

В случае растворения полимера-предшественника в полярном органическом растворителе формами и профилями полимера-предшественника могут быть любые, выбираемые из порошкообразных, хлопьевидных или волокнистых, и в качестве вторично используемого материала исходного сырья также можно будет воспользоваться отходами полимера или отходами нитей, полученными в ходе полимеризации или прядения. С точки зрения растворимости в растворителе предпочтительно, чтобы он был бы порошкообразным, в частности, имеющим форму мелких частиц с размерами, равными 100 мкм и менее. И как таковой может быть использован и раствор полимера, полученный в результате предварительного растворения в растворителе на стадии мономера и полимеризации по соответствующему способу полимеризации.

В случае непосредственного растворения огнестойкого полимера в полярном органическом растворителе в качестве полимера может быть использован вышеупомянутый полимер-предшественник, окисленный в атмосфере кислорода при надлежащей температуре, например, находящейся в диапазоне от 200 до 300°С. Что касается такого полимера, у которого огнестойкость хорошо промотирована, то каких-либо конкретных ограничений на его форму не накладывают, и она может быть волокнистой, иметь вид частиц, порошка или быть пористой. Что касается такого огнестойкого полимера, то огнестойкость может быть придана полимеру-предшественнику, заранее полученному в вышеупомянутой форме, например полимеру-предшественнику, подобному элементарному волокну, можно придать огнестойкость, а после этого его подвергнуть резке или переработке и тому подобному для получения надлежащей формы. А также могут быть использованы и коммерциализованные огнестойкие продукты и, кроме того, могут быть использованы отходы, полученные во время изготовления таких огнестойких продуктов. В соответствии с такими способами становится возможным получение огнестойких продуктов в результате вторичного использования отходов однажды уже полученного огнестойкого волокна.

Даже в случае растворения полимера-предшественника в растворителе на аминовой основе или в полярном органическом растворителе в присутствии соединения на аминовой основе, или даже в случае растворения огнестойкого полимера в растворителе на аминовой основе или в полярном органическом растворителе в присутствии соединения на аминовой основе растворение можно проводить при нормальном давлении или же в зависимости от обстоятельств также можно проводить и при повышенном давлении или при пониженном давлении. В качестве аппаратов, используемых для растворения, помимо обычных реакционных емкостей, оборудованных перемешивающим устройством, могут быть использованы смесители, такие как экструдеры или замесочные машины, индивидуально или в комбинации.

В данном случае растворение предпочтительно проводят при использовании от 100 до 1900 массовых частей, более предпочтительно от 150 до 1500 массовых частей, растворителя на аминовой основе или соединения на аминовой основе и полярного органического растворителя в совокупности при расчете на 100 массовых частей полимера на акриловой основе.

В случае растворения полимера-предшественника в растворителе на аминовой основе или в полярном органическом растворителе в присутствии соединения на аминовой основе, а после этого придания огнестойкости для достаточного придания огнестойкости предпочтительно использовать окислитель. И использование окислителя возможно и для дополнительного улучшения степени огнестойкости полимера, огнестойкость которого промотируют. В качестве таких окислителей могут быть использованы органические или неорганические окислители. С точки зрения удобства в обращении и затрат, прежде всего, предпочтительным является добавление воздуха. И для придания огнестойкости и растворения в жидкости с равномерным распределением в жидкой фазе предпочитается использовать окислитель, который можно легко примешивать к системе растворителя. Говоря конкретно, следует упомянуть окислители на нитро-основе, нитроксидной основе и хиноновой основе. Прежде всего, в качестве в особенности предпочтительных вариантов можно упомянуть ароматические нитросоединения, такие как нитробензол, о-, м-, п-нитротолуол, нитроксилол, о-, м-, п-нитрофенол, о-, м-, п-нитробензойная кислота. На добавляемое количество данных окислителей каких-либо конкретных ограничений не накладывают, но предпочитается, чтобы оно находилось бы в диапазоне от 0,01 до 100 массовых частей, более предпочтительно от 1 до 80 массовых частей, а еще более предпочтительно от 3 до 60 массовых частей, при расчете на 100 массовых частей полимера-предшественника. Благодаря контролируемому выдерживанию такого соотношения при смешении обеспечивается легкость контролируемого выдерживания в вышеупомянутом предпочтительном диапазоне концентрации получаемого в заключение раствора, содержащего огнестойкий полимер.

В случае растворения полимера-предшественника в растворителе на аминовой основе или в полярном органическом растворителе в присутствии соединения на аминовой основе, а после этого придания огнестойкости перемешивание растворителя на аминовой основе и окислителя или соединения на аминовой основе, полярного органического растворителя и окислителя можно проводить до добавления полимера-предшественника или можно проводить одновременно с добавлением полимера-предшественника. С точки зрения получения менее нерастворимого вещества предпочитается полимер-предшественник, соединение на аминовой основе и полярный органический растворитель перемешивать заранее и нагревать для растворения, а после этого уже для получения огнестойкого полимера сюда добавлять окислители. Нет необходимости говорить, что нет никаких препятствий для примешивания к упомянутому раствору компонента, отличного от полимера-предшественника, окислителя, соединения на аминовой основе и полярного органического растворителя.

Упомянутый перемешанный раствор полимера-предшественника, соединения на аминовой основе и полярного органического растворителя и тому подобного нагревают до надлежащей температуры, тем самым промотируя растворение полимера-предшественника и придание ему огнестойкости. В данный момент предпочитается, чтобы температура находилась бы в диапазоне от 100 до 350°С, более предпочтительно от 110 до 300°С, а еще более предпочтительно от 120 до 250°С, хотя она зависит от используемых растворителя и окислителя. Нет необходимости говорить то, что даже в случае растворения полимера-предшественника, огнестойкость которого промотируют, в результате нагревания можно добиться дополнительного промотирования огнестойкости.

Предпочитается, чтобы в растворе, содержащем огнестойкий полимер, используемый в настоящем изобретении и полученный по вышеупомянутому способу, отсутствовали бы не вступившее в реакцию вещество, нерастворимое вещество или гель, но они могут и оставаться в очень небольшом количестве. В зависимости от обстоятельств перед преобразованием раствора в волокно не вступившее в реакцию вещество или нерастворимое вещество предпочитается отфильтровывать/диспергировать при использовании спеченного фильтра и тому подобного.

В данном случае в растворе, содержащем огнестойкий полимер, используемый в настоящем изобретении, могут содержаться неорганические частицы, такие как диоксид кремния, оксид алюминия или цеолит, пигмент, такой как технический углерод, пеногаситель, такой как силикон, стабилизатор/антипирен, такой как соединение фосфора, различные типы поверхностно-активных веществ и другие добавки. А для целей улучшения растворимости огнестойкого полимера возможно включение и неорганических соединений, таких как хлорид лития и хлорид кальция. Их можно добавлять до промотирования придания огнестойкости или после промотирования придания огнестойкости.

Кроме того, в случае содержания этиленгликоля, диэтиленгликоля, триэтиленгликоля, полиэтиленгликоля, ДМСО, диметилформамида, диметилацетамида и тому подобного, которые представляют собой вышеупомянутые полярные соединения, данные соединения можно добавлять к органическому растворителю на аминовой основе, или они могут содержаться в полимере-предшественнике.

В зависимости от вязкости, концентрации полимера, степени придания огнестойкости и типа растворителя и тому подобного, что характеризует раствор, содержащий полученный в заключение огнестойкий полимер, можно провести надлежащее регулирование с приведением величин в вышеупомянутый предпочтительный диапазон.

Далее будет разъясняться огнестойкое волокно, в котором используют огнестойкий полимер. Огнестойкое волокно настоящего изобретения частично или полностью состоит из огнестойкого полимера, модифицированного аминовым соединением. В общем случае одиночные волокна огнестойкого волокна агрегируются с образованием ансамбля, такого как пучок волокон.

В первом варианте реализации огнестойкого волокна настоящего изобретения коэффициент вариации площадей поперечного сечения для одиночного волокна в упомянутом ансамбле составляет 25% и менее, предпочтительно 25% и менее, более предпочтительно 20% и менее. То есть в результате уменьшения коэффициента вариации площадей поперечного сечения для одиночного волокна, то есть в результате уменьшения вариации площадей поперечного сечения для одиночного волокна, у упомянутого огнестойкого волокна улучшается способность к вытяжке на стадии карбонизирующей обработки, и поскольку становится возможной вытяжка с повышенной степенью, становится возможным и получение углеродного волокна, обладающего превосходными физическими свойствами. В данном случае коэффициент вариации площадей поперечного сечения для одиночного волокна можно определить следующим образом. То есть одиночные волокна, составляющие ансамбль, компонуют параллельно друг другу таким образом, чтобы получить пучок, и всех их внедряют в смолу, а их срезанное сечение рассматривают через микроскоп и получают фотографию при 1000-кратном увеличении, в том случае, если совокупное количество одиночных волокон будет составлять приблизительно 500 волокон, в качестве образца выступают они все, и даже в случае 1000 волокон и более в качестве образца выступают, по меньшей мере, 20% волокон, площадь поперечного сечения для одиночных волокон определяют, например, при использовании анализа изображений и упомянутый коэффициент вариации устанавливают при расчете. В данном случае коэффициент вариации определяют как стандартное отклонение для совокупности/среднего значения х 100.

В первом варианте реализации огнестойкого волокна настоящего изобретения предпочитается, чтобы его удельная масса находилась бы в диапазоне от 1,1 до 1,6, более предпочтительным является диапазон от 1,15 до 1,55, а еще более предпочтительным является диапазон от 1,2 до 1,5. В случае чрезмерной малости удельной массы внутри одиночного волокна будет присутствовать множество полостей и прочность волокна может ухудшиться, с другой стороны, в случае ее чрезмерной величины сплошность становится чрезмерно высокой и его относительное удлинение при разрыве может ухудшиться слишком сильно. Удельную массу можно определить при использовании метода погружения или метода фракционного анализа по плотности в соответствии с документом JIS Z 8807 (1976).

С другой стороны, во втором варианте реализации огнестойкого волокна настоящего изобретения необходимо, чтобы ориентация молекул согласно результатам измерений по методу широкоугловой дифракции рентгеновского изучения составляла бы 65% и более, предпочтительно 70% и более, более предпочтительно 72%, а удельная масса огнестойкого волокна была бы равна 1,35 и более. Благодаря получению степени ориентации молекул, равной 65% и более, можно получить огнестойкое волокно, обнаруживающее превосходные механические характеристики и высокую стойкость к воздействию факторов окружающей среды. Чем выше будет степень ориентации молекул, тем большей будет предпочтительность, но в случае попытки получения степени ориентации, равной 85% и более, могут иметь место разрыв нити или возникновение пушения. Удельная масса огнестойкого волокна варьируется в зависимости от его молекулярной массы или остаточного количества нитрилов в огнестойком полимере, который составляет огнестойкое волокно, но если она будет меньшей, чем 1,35, то тогда стойкость к воздействию факторов окружающей среды будет недостаточной. Более предпочтительно она составляет 1,40 и более, еще более предпочтительно 1,43 и более, и чем большей она будет, тем большей будет предпочтительность, но получение огнестойкого волокна при данной величине, большей, чем 1,60, затруднительно.

Само собой разумеется, более предпочтительно, чтобы огнестойкое волокно настоящего изобретения демонстрировало бы наличие обеих характеристик вышеупомянутых первого варианта реализации и второго варианта реализации.

Как утверждается далее, огнестойкое волокно нестоящего изобретения можно получить в результате проведения стадии прядения из вышеупомянутого раствора, содержащего огнестойкий полимер, и стадии удаления растворителя.

Огнестойкое волокно настоящего изобретения может быть нитевидным или штапельным волокном. Если оно будет нитевидным, то тогда оно будет подходящим в таком случае, как при использовании в качестве материала исходного сырья для углеродного волокна при его параллельной компоновке как такового, а если оно будет штапельным волокном, то тогда оно будет подходящим, например, в виде извитого волокна, при использовании в качестве полотна, такого как тканое полотно, трикотажное полотно, нетканое полотно и тому подобное.

Кроме того, в случае получения из него пучка волокон количество одиночных волокон в пучке надлежащим образом определяется его назначением при использовании, но с точки зрения перерабатываемости на более поздних стадиях оно предпочтительно находится в диапазоне от 50 до 100000 волокно/пучок, более предпочтительно от 100 до 80000 волокно/пучок, а еще более предпочтительно от 200 до 60000 волокно/пучок.

Кроме того, толщина каждого одиночного волокна в случае его использования в качестве материала исходного сырья для углеродного волокна предпочтительно находится в диапазоне от 0,00001 до 100 дтекс, более предпочтительно от 0,01 до 100 дтекс. С другой стороны, в случае его переработки в полотно она предпочтительно находится в диапазоне от 0,1 до 100 дтекс, более предпочтительно от 0,3 до 50 дтекс. И в случае его использования в качестве материалов исходного сырья для углеродного волокна диаметр одиночного волокна предпочтительно находится в диапазоне от 1 нм до 100 мкм, более предпочтительно от 10 нм до 50 мкм. С другой стороны, в случае его переработки в полотно он предпочтительно находится в диапазоне от 5 до 100 мкм, более предпочтительно от 7 до 50 мкм.

Кроме того, форма поперечного сечения у каждого одиночного волокна в зависимости от обстоятельств может быть круговой, эллиптической, относящейся к коконному типу или имеющей неопределенный контур.

Кроме того, в случае огнестойкого волокна настоящего изобретения предпочитается, чтобы предел прочности при растяжении для одиночного волокна находился бы в диапазоне от 0,1 до 10 г/дтекс, более предпочтительно от 0,2 до 9 г/дтекс, а еще более предпочтительно от 0,3 до 8 г/дтекс. Упомянутый предел прочности при растяжении можно измерять при использовании универсального прибора для испытания на растяжение (например, прибора Model 1125, изготовленного в компании Instron Corporation) в соответствии с документом JIS L1015 (1981).

Кроме того, остаточное количество образуемого растворителем компонента, содержащегося в огнестойком волокне, предпочтительно составляет 10% (мас.) и менее, более предпочтительно 5% (мас.) и менее, а еще более предпочтительно 1% (мас.) и менее. В случае чрезмерности величины упомянутого остаточного количества растворителя огнестойкость может быть ухудшена.

Далее будет разъясняться способ получения огнестойкого волокна, предназначенный для получения огнестойкого волокна настоящего изобретения.

В качестве способов прядения из раствора, содержащего огнестойкий полимер, до получения состояния волокна в целях увеличения производительности технологического процесса используют способ мокрого прядения или способ полусухого прядения.

Говоря конкретно, прядение можно проводить при получении в качестве прядильного раствора вышеупомянутого раствора огнестойкого полимера, увеличении давления при помощи подкачивающего насоса и тому подобного с подачей через трубу, дозировании и экструдировании при помощи шестеренчатого насоса и тому подобного и отливании из фильеры. В данном случае в качестве материала фильеры в подходящем случае могут быть использованы нержавеющая сталь, золото, платина и тому подобное.

Кроме того, в целях уменьшения вариации площадей поперечного сечения для одиночного волокна в полученном ансамбле огнестойких волокон перед перепусканием раствора огнестойкого полимера в прядильные отверстия раствор огнестойкого полимера предпочитается подвергать фильтрованию или диспергированию при помощи спеченного фильтра из вышеупомянутого неорганического волокна или синтетического волокна, например при использовании в качестве фильтра изготовленных из сложного полиэфира или полиамида тканого волокна, трикотажного полотна, нетканого полотна и тому подобного.

Могут быть использованы произвольные величины в диапазоне от 0,01 до 0,5 мм в случае диаметра отверстия фильеры и в диапазоне от 0,01 до 1 мм в случае длины отверстия. И в качестве количества прядильных отверстий может быть использовано произвольное количество в диапазоне от 10 вплоть до 1000000. В качестве компоновки отверстий может быть использовано произвольное расположение, такое как расположение в виде зигзага, и отверстия могут быть разделены на группы для того, чтобы можно было бы разделить волокна.

Из фильеры прядильный раствор отливают непосредственно или опосредованно в коагуляционную ванну до получения скоагулированной нити. С точки зрения легкости и простоты предпочитается, чтобы жидкость коагуляционной ванны состояла бы из растворителя, использованного для прядильного раствора, и компонента, ускоряющего коагуляцию, и в качестве компонента, ускоряющего коагуляцию, более предпочтительным является использование воды. В случае выбора в качестве огнестойкого полимера нерастворимого в воде вещества в качестве компонента, ускоряющего коагуляцию, может быть использована вода. Соотношение между количествами растворителя для прядения и компонента, ускоряющего коагуляцию, в коагуляционной ванне и температуру жидкости в коагуляционной ванне надлежащим образом выбирают с учетом сплошности, гладкости поверхности, прядомости и тому подобного для получаемой скоагулированной нити, но в особенности в том, что касается концентрации в коагуляционной ванне, может иметь место произвольный диапазон соотношений в системе растворитель/вода=от 0/100 до 95/5, но предпочтительным является диапазон от 30/70 до 70/30, а в особенности предпочтительным является диапазон от 40/60 до 60/40. А температура коагуляционной ванны может представлять собой произвольную температуру в диапазоне от 0 до 100°С. И в качестве коагуляционной ванны в случае спирта, совместимость которого с водой понижена, такого как пропанол или бутанол, возможно использование ванны, на 100% состоящей из него.

В данном случае в первом варианте реализации способа получения огнестойкого волокна настоящего изобретения необходимо иметь степень набухания полученной скоагулированной нити в диапазоне от 100 до 1000 % мас., предпочтительно от 200 до 900 %, а еще более предпочтительно от 300 до 800 %. Попадание степени набухания скоагулированной нити в данные диапазоны в значительной степени определяет ударную вязкость и гибкость скоагулированной нити и оказывает влияние на прядомость. Степень набухания определяют с учетом прядомости, и она оказывает влияние на способность к вытяжке в ванне на более поздних стадиях, но в случае попадания ее в данный диапазон у полученного огнестойкого волокна коэффициент вариации площадей поперечного сечения для одиночного волокна может быть сделан малым. И при такой степени набухания скоагулированная нить обычно является аморфной. В данном случае то, аморфная она или нет, можно определить при помощи широкоугловой дифрактометрии рентгеновского излучения. Кроме того, степень набухания скоагулированной нити можно регулировать, изменяя степень сродства между огнестойким полимером, который составляет скоагулированную нить, и коагуляционной ванной, температуру коагуляционной ванны или концентрацию коагуляционной ванны, и в результате приведения температуры коагуляционной ванны или концентрации коагуляционной ванны в диапазон, упомянутый ранее для указанного огнестойкого полимера, можно будет добиться попадания в вышеупомянутый диапазон и степени набухания.

Далее скоагулированную нить необходимо подвергать вытяжке в ванне для вытяжки или промыванию в ванне для водного промывания. Само собой разумеется, ее можно подвергать вытяжке в ванне для вытяжки и при одновременном промывании водой в ванне для водного промывания. Степень вытяжки должна находиться в диапазоне от 1,05 до 5-кратной, предпочтительно от 1,1 до 3-кратной, а более предпочтительно от 1,15 до 2,5-кратной. В ванне для вытяжки используют теплую воду или систему растворитель/вода, концентрация в ванне для вытяжки в случае системы растворитель/вода может находиться в произвольном диапазоне соотношений от 0/100 до 70/30. В дополнение к этому, в качестве ванны для водного промывания обычно используют теплую воду, а температуры ванны для вытяжки и ванны для водного промывания предпочтительно находятся в диапазоне от 50 до 100°С, более предпочтительно от 60 до 95°С, а в особенности предпочтительно от 65 до 85°С.

В настоящем изобретении после завершения коагуляции волокно высушивают и при необходимости подвергают вытяжке до получения огнестойкого волокна.

В качестве способов высушивания надлежащим образом можно выбирать и комбинировать непосредственное введение волокна в контакт со множеством высушенных и нагретых валиков, продувание горячего воздуха или водяного пара, облучение инфракрасным излучением или высокочастотными электромагнитными волнами, уменьшение давления и тому подобное. В случае продувания горячего воздуха продуваемый поток можно направлять параллельно или перпендикулярно направлению движения волокна. В качестве инфракрасного излучения можно использовать инфракрасное излучение, относящееся к типу радиационного нагрева, излучение из дальней области инфракрасного спектра, излучение из средней области инфракрасного спектра и излучение из ближней области инфракрасного спектра, а также можно выбрать и облучение излучением из сверхвысокочастотного диапазона. Температуру высушивания произвольным образом можно выбирать в диапазоне приблизительно от 50 до 450°С, но в общем случае высушивание можно проводить в случае низкой температуры в течение долгого времени, а в случае высокой температуры в течение короткого времени.

При проведении после высушивания вытяжки волокна удельная масса волокна после высушивания в общем случае будет находиться в диапазоне от 1,15 до 1,5, предпочтительно от 1,2 до 1,4, а более предпочтительно от 1,2 до 1,35. Коэффициент вариации площадей поперечного сечения для одиночного волокна в ансамбле волокон после высушивания предпочтительно находится в диапазоне от 5 до 30%, более предпочтительно от 7 до 28%, а еще более предпочтительно от 10 до 25%. И предпочитается, чтобы относительное удлинение при разрыве у одиночного волокна в ансамбле волокон после высушивания находилось бы в диапазоне от 0,5 до 20%. И что касается ансамбля волокон после высушивания, то предпочитается, чтобы экзотермическая энергия окисления (Дж/г), определяемая в ходе анализа с использованием дифференциального сканирующего калориметра (ДСК), находилась бы в диапазоне от 50 до 400. В зависимости от обстоятельств вместо высушивания в непрерывном режиме высушивание также можно проводить и в периодическом режиме.

В способе получения настоящего изобретения скоагулированную нить, полученную в результате прядения из вышеупомянутого раствора, содержащего огнестойкий полимер, предпочтительно после проведения вышеупомянутой стадии высушивания и тому подобного, подвергают горячей вытяжке в присутствии воды. В результате проведения такой стадии можно получить вышеупомянутое огнестойкое волокно, степень ориентации молекул которого согласно результатам измерений по методу широкоугловой дифракции рентгеновского излучения составляет 65% и более, а удельная масса равна 1,35 и более.

В случае такой стадии вытяжки предпочтительно использовать способы нагревания в состоянии, в котором волокно содержит воду, такие как вытяжка в ванне, в которой используют теплую воду или горячую воду, или вытяжка, при которой используют водяной пар, проведение горячей вытяжки при помощи воздействующих сухим теплом устройства или валиков после предварительного введения в волокно воды и тому подобное, и в особенности предпочтительной является горячая вытяжка в виде вытяжки с использованием водяного пара. Это базируется на открытии того, что модифицированный амином огнестойкий полимер, используемый при получении огнестойкого волокна настоящего изобретения, в значительной степени пластифицируется водой. В общем случае в результате вытяжки волокна, состоящего из молекулы, имеющей жесткую химическую структуру, подобную структуре огнестойкого полимера настоящего изобретения, трудно его сделать ориентированным. Поскольку полимер, имеющий жесткую молекулярную цепь, в общем случае имеет высокую температуру плавления или температуру стеклования, и при одном только увеличении его температуры без пластификации он может разлагаться. Для придания такому жесткому полимеру ориентации требуются специальные идеи, например, такие как в случае арамидов пара-типа и тому подобного, когда полимеры ориентируют в фильере в результате контролируемого их выдерживания в жидкокристаллических состояниях. Однако заявители в результате приложения значительных усилий обнаружили то, что при указанных условиях по содержанию воды и температуре модифицированное амином огнестойкое волокно настоящего изобретения способно подвергаться вытяжке. Как известно, огнестойкое волокно, полученное в результате проведения газофазной реакции окисления, в общем случае содержит воду в количестве, равном 5% и более, но его вытяжка невозможна, поскольку вследствие статистического прохождения реакции окисления под действием кислорода между молекулами образуются поперечные сшивки. С другой стороны, модифицированный амином полимер настоящего изобретения по оценке никаких поперечных сшивок между молекулами не имеет, и предположительно в случае прекращения взаимодействия между молекулами молекулы будут пластифицироваться. В соответствии с этим, благодаря характеристикам настоящего изобретения в результате проведения мокрого или полусухого прядения из вышеупомянутого раствора, содержащего огнестойкий полимер, впервые становится возможным проведение вытяжки при использовании воды, и становится возможным получение огнестойкого волокна, характеризующегося высокой плотностью и высокой степенью ориентации.

В случае использования вытяжки в ванне температура предпочтительно составляет 70°С и более, более предпочтительно 80°С и более, а еще более предпочтительно проводить вытяжку при температуре, равной 90°С и более. На данной стадии структура волокна уже уплотнена, и нет никакой опасности образования макрополостей даже в случае увеличения температуры, и вытяжку предпочтительно проводить по возможности при более высокой температуре, поскольку будет становиться значительным эффект ориентации молекул. В ванне предпочитается использовать воду, но для дополнительного улучшения способности к вытяжке можно допустить и добавление растворителя или другого соединения.

Предпочтительно иметь высокую температуру вытяжки, но в основном верхним пределом при вытяжке в ванне являются 100°C. По этой причине более предпочтительно использовать вытяжку, при которой используют водяной пар. Предпочтительно иметь более высокую температуру, но поскольку в случае использования насыщенного водяного пара внутреннее давление в аппарате велико, волокно под действием выброса водяного пара можно повредить. Для целей получения огнестойкого волокна, характеризующегося степенью ориентации, равной 65% и более, может быть использован насыщенный водяной пар с температурой в диапазоне от 100°С и более до 150°С и менее. В случае превышения температурой 150°С пластифицирующее действие постепенно достигнет потолка, а повреждение волокна, обусловленное выбросом водяного пара, станет достаточно серьезным. В качестве аппарата для обработки с проведением вытяжки, в котором используют насыщенный водяной пар, предпочтительно использовать аппарат, спроектированный так, чтобы иметь множество отверстий в местах впуска и выпуска волокна для увеличения давления внутри аппарата для обработки.

Для предотвращения повреждения волокна в результате выброса водяного пара может быть использован и перегретый высокотемпературный водяной пар нормального давления. Это становится возможным в результате нагревания водяного пара нормального давления при помощи электрического обогрева, водяного пара, индукционного обогрева и тому подобного, а после этого его введения в аппарат для обработки с проведением вытяжки. В качестве данной температуры возможна температура в диапазоне от 100°С и более до 170°С и менее, но предпочтительным является диапазон от 110°С и более до 150°С и менее. В случае чрезмерно высокой температуры количество воды, содержащейся в водяном паре, уменьшается, и достижение эффекта пластификации волокна становится затруднительным.

В качестве степени вытяжки в ванне и степени вытяжки с использованием водяного пара предпочтительной является вытяжка в 1,5 раза и более, а более предпочтительной является вытяжка в 2,0 раза и более. Для того чтобы ускорить ориентацию молекул, предпочтительно иметь более значительную степень вытяжки, но какого-либо конкретного верхнего предела не существует. Однако с учетом ограничений, накладываемых на стабильность формования волокна, приблизительно 6-кратную вытяжку в большинстве случае превысить невозможно.

Кроме того, базовая концепция настоящего изобретения заключается в использовании пластифицирующего действия, оказываемого водным компонентом на огнестойкое волокно, и способ его реализации не ограничивается вытяжкой в ванне или вытяжкой с использованием водяного пара. Например, возможна вытяжка при нагревании с использованием воздействующей сухим теплом печи или горячего валика после введения водного компонента.

Возможно и использование машины для вытяжки неконтактного типа, в которой используют воздействующую сухим теплом печь, или, кроме того, машины для вытяжки контактного типа, в которой используют контактную пластину или горячий валик. Однако, в случае машины для вытяжки контактного типа быстро происходит испарение водного компонента и вероятным становится механическое истирание волокна в той точке, в которой начинается вытяжка. А в случае машины для вытяжки неконтактного типа требуется температура, равная 250°С и более, и в зависимости от обстоятельств будет начинаться разложение полимера. И в случае использования машины для вытяжки неконтактного типа или машины для вытяжки контактного типа эффект вытяжки будет невелик, и в сопоставлении со способом вытяжки, в котором используют водный компонент, получение высокоориентированного огнестойкого волокна будет более трудным. По этим причинам предпочтительным является использование вытяжки в ванне или вытяжки с использованием водяного пара.

Вытянутое волокно, подвергнутое вытяжке таким образом, при необходимости предпочтительно еще раз подвергнуть высушиванию. Содержание воды в волокне предпочтительно составляет 10% и менее, а более предпочтительно 5% и менее. В качестве данного способа высушивания надлежащим образом могут быть выбраны и скомбинированы непосредственное введение волокна в контакт со множеством высушенных и нагретых валиков или нагревательных пластин, продувание горячего воздуха или водяного пара, облучение инфракрасным излучением или высокочастотными электромагнитными волнами, уменьшение давления и тому подобное, но для обеспечения эффективного высушивания высушивание предпочтительно проводить при помощи валиков. Каких-либо ограничений на количество валиков не накладывают. Что касается температуры валиков, то предпочтительным является диапазон от 100°С и более до 300°С и менее, а более предпочтительным является диапазон от 150°С и более до 200°С и менее. Недостаточность высушивания на данной стадии может привести к разрыву волокна при воздействии на волокно напряжения на более поздней стадии тепловой обработки.

Для подвергнутой высушиванию и вытяжке нити по мере надобности предпочитается дополнительно проводить стадию тепловой обработки. Огнестойкий полимер, используемый в настоящем изобретении, имеет немного межмолекулярных поперечных сшивок, и в случае использования волокна, в котором данный полимер подвергают только прядению, высушиванию и вытяжке, в зависимости от их условий может возникать релаксация ориентации в случае воздействия на конечный продукт высокой температуры или химического вещества. Для того чтобы это предотвратить, после стадии вытяжки предпочтительно формировать поперечные сшивки в результате проведения химической реакции. Каких-либо ограничений на способ тепловой обработки не накладывают, и надлежащим образом могут быть выбраны и скомбинированы непосредственное введение волокна в контакт со множеством нагретых валиков или нагревательных пластин, продувание горячего воздуха или водяного пара, облучение инфракрасным излучением или высокочастотными электромагнитными волнами, уменьшение давления и тому подобное, но в целях контролируемого проведения химической реакции или подавления изменения структур волокна предпочитается использовать устройство, воздействующее сухим теплом. Температуру или подвергаемую обработки длину надлежащим образом выбирают в зависимости от степени окисления использованного огнестойкого волокна, степени ориентации волокна и требуемых характеристик конечного продукта, но предпочитается, чтобы температура обработки находилась бы в диапазоне от 200°С и более до 400°С и менее. Более короткое время обработки является более предпочтительным, поскольку становится высокой производительность, но поскольку в случае обусловленного этим увеличения температуры вероятным становится возникновение в поперечном сечении структурных различий, в зависимости от требуемых характеристик продукта температуру надлежащим образом регулируют. Говоря конкретно, временем обработки может являться произвольная величина в диапазоне от 0,01 до 60 минут. И вытяжку волокна предпочтительно осуществлять при проведении тепловой обработки. В результате проведения вытяжки ориентацию молекул можно будет дополнительно увеличить. Предпочитается, чтобы упомянутая степень вытяжки находилась бы в диапазоне от 1,05 до 4-кратной. Степень вытяжки определяют исходя из прочности или толщины требуемого огнестойкого волокна и перерабатываемости и температуры тепловой обработки.

Предпочитается, чтобы таким образом полученное волокно не начинало бы гореть при нахождении его в контакте с пламенем, и предпочитается, чтобы его НКИ (наименьший кислородный индекс) составлял бы 40 и более. Кроме того, огнестойкое волокно настоящего изобретения характеризуется высокой ориентацией/высокой плотностью, демонстрирует высокие механические характеристики и высокую стойкость к воздействию факторов окружающей среды, таких как химические вещества или тепло. В случае вытяжки волокна после высушивания температура высушивания будет находиться в диапазоне от 200 до 400°С, предпочтительно от 200 до 350°С, а степень вытяжки будет находиться в диапазоне от 1,1 до 4-кратной, предпочтительно от 1,2 до 3-кратной, а более предпочтительно от 1,3 до 2,5-кратной. Степень вытяжки определяют исходя из прочности или толщины требуемого огнестойкого волокна. И в ходе проведения вытяжки также важно проводить и тепловую обработку, а в зависимости от ее температуры в качестве времени тепловой обработки может быть выбрано произвольное значение в диапазоне от 0,01 до 15 минут. Вытяжку и тепловую обработку можно проводить одновременно или раздельно.

Предпочитается, чтобы остаточная доля акриловых групп в волокне после высушивания находилась бы в диапазоне от 10% и более до 50% и менее. Остаточная доля акриловых групп, упомянутая в данном случае, представляет собой долю акриловых групп, которые не были окислены в результате проведения реакции окисления для молекулы огнестойкого полимера, составляющей волокно. В качестве конкретного способа оценки можно использовать инфракрасную спектроскопию. Образец в виде 2 мг волокна, тонко раздробленного в результате дробления при замораживании и тому подобного, взвешивают и дополнительно раздробляют и перемешивают в ступке и тому подобном вместе с 300 мг KBr. Полученный продукт таблетируют при пониженном давлении и получают его инфракрасный спектр. Пиком, появляющимся в области 2240 см-1, является пик акриловой группы и площадь данного пика измеряют. С другой стороны, точно так же получают инфракрасный спектр ПАН и измеряют площадь пика, появляющегося в области 2240 см-1. Измеренную площадь пика у образца делят на площадь пика у ПАН и умножают на 100, что и определяют как остаточную долю акриловых групп. При равенстве остаточной доли акриловых групп 10% и более сохраняется гибкость молекул и становится возможным плавное проведение вытяжки. Более предпочтительная остаточная доля акриловых групп составляет 20% и более, а более предпочтительно 25% и более. И предпочитается, чтобы остаточная доля акриловых групп составляла 50% и менее. Если акриловых групп останется больше, то тогда стадия тепловой обработки на более поздней стадии станет обработкой, проводимой при высокой обработке или в течение длительного времени, и производственные расходы увеличатся. Более предпочтительная остаточная доля акриловых групп составляет 40% и менее, более предпочтительно 35% и менее.