Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения полиакрилонитрильного волокна и к способу получения углеродного волокна с использованием полиакрилонитрильного волокна, полученного вышеуказанным способом.

Уровень техники

В качестве способа получения волокна из полиакрилонитрила (далее называется PAN), которое является предшественником углеродного волокна, традиционно осуществляли способ, в котором прядильный раствор превращают в волокно, используя мокрое прядение или прядение с высушиванием струи, где полученное волокно подвергают первому вытягиванию, высушиванию и затем второму вытягиванию, используя паровую трубу или аналогичное устройство. Процесс первого вытягивания в настоящем документе представляет собой процесс вытягивания, осуществляемый после процесса прядения в вышеупомянутой последовательности процессов. Поскольку вытягивание обычно осуществляют в ванне, такой как ванна с теплой водой, его также называют термином «процесс вытягивания в ванне». Процесс второго вытягивания представляет собой процесс дополнительного вытягивания, который осуществляют немедленно после того, как нить высыхает после процесса первого вытягивания. Таким образом, в прядении полиакрилонитрильного волокна, которое является предшественником углеродного волокна, вытягивание обычно осуществляют два раза, причем первый процесс называется термином «первое вытягивание» и второй процесс называется термином «второе вытягивание».

Для цели уменьшения себестоимости углеродного волокна используют увеличение скорости прядения полиакрилонитрильного волокна, чтобы увеличивать количество волокна, производимого за единицу времени. Патентный документ 1 описывает значительное увеличение тягучести путем добавления небольшого количества высокомолекулярного PAN к имеющему нормальную молекулярную массу PAN, в результате чего достигается высокая скорость прядения.

Однако в том случае, где паровое вытягивание с использованием паровой трубы осуществляют в качестве процесса второго вытягивания, существуют опасения, что увеличение скорости прядения для цели повышения производительности полиакрилонитрильного волокна приводит к увеличению утечки пара из паровой трубы и требуется увеличение длины паровой трубы, в результате чего возможно повышение себестоимости. Кроме того, использование удлиненной паровой трубы делает затруднительным прохождение нити через трубу. Таким образом, способ с использованием второго вытягивания вместо парового вытягивания является желательным для высокой скорости прядения. Одно из решений этой проблемы представляет собой горячее вытягивание.

Однако невозможно предполагать, что горячее вытягивание обеспечит эффект пластификации, который создает пар в процессе парового вытягивания; таким образом, возникает проблема невозможности увеличения коэффициента вытягивания. Кроме того, исследование авторов настоящего изобретения обнаружило проблему того, что высокоскоростное прядение, описанное в патентном документе 1, делает более затруднительным осуществление вытягивания при высоком коэффициенте вытягивания.

Исследовано горячее вытягивание, которое представляет собой многостадийное вытягивание с использованием горячих валков (далее называются HR), в котором объединено множество горячих валков. Однако каждая стадия обеспечивает низкий коэффициент вытягивания, в результате чего оказывается затруднительным повышение производительности (см. патентный документ 2).

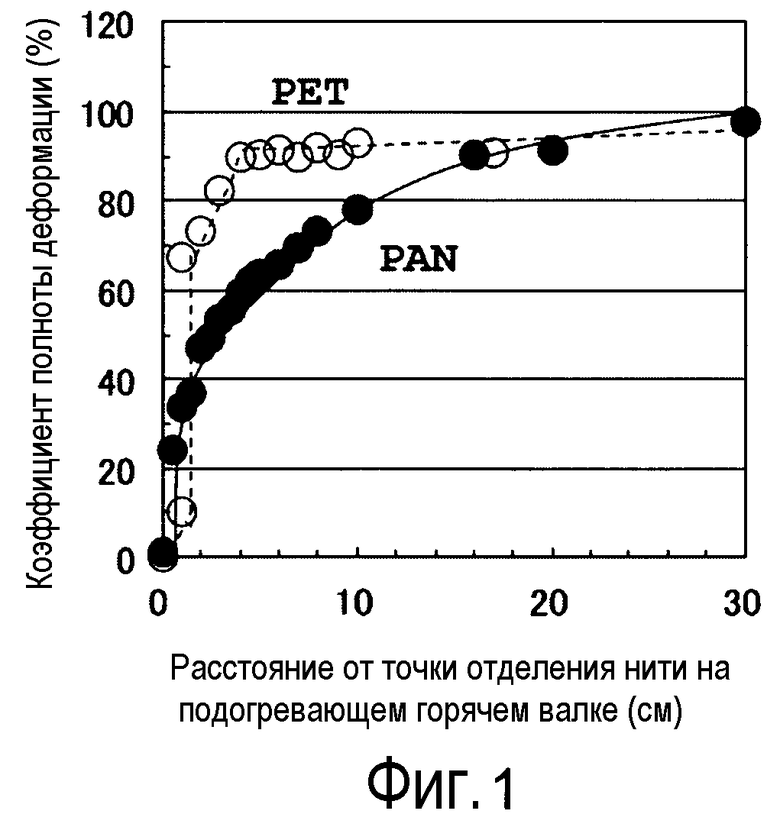

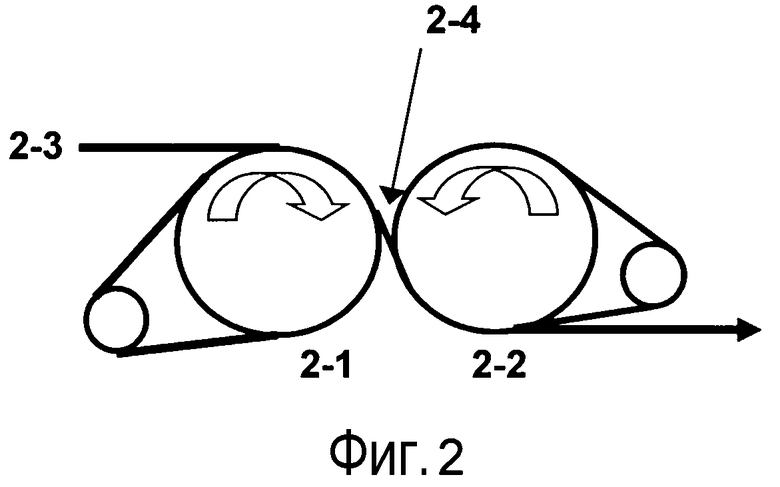

С другой стороны, патентный документ 3 описывает горячее вытягивание, в котором нить подогревают, используя горячий валок (HR), и подогретую нить подвергают вытягиванию между горячими валками и горячей плитой, в котором горячая плита (далее называется HPL) установлена таким образом, чтобы увеличивать максимальный коэффициент вытягивания при разрыве. Однако, поскольку длина контакта (длина горячей плиты) между используемой горячей плитой и нитью составляет 1 м, что представляет собой достаточно большую длину, нить остается на горячей плите в течение продолжительного периода времени (приблизительно 1,2 секунды) и затем деформируется путем вытягивания, то вытягивание может проявлять склонность к тому, чтобы становиться неустойчивым. Кроме того, патентный документ 4 также описывает вытягивание с помощью горячей плиты в сравнительном примере 1, где также описан эффект увеличения коэффициента вытягивания за счет горячей плиты. Горячая плита имеет большую длину, составляющую 1 м, однако это вытягивание проявляет склонность к неустойчивости, и, таким образом U%, который представляет собой показатель неоднородности толщины вытянутой нити, увеличивается по сравнению с показателем, полученным при нормальном вытягивании между двумя горячими валками (см. сравнительный пример 1 в патентном документе 4). Таким образом, патентный документ 4 предусматривает установку горячих стержней между горячими плитами, и коэффициент вытягивания распределяют между собой часть с горячим стержнем, где точка вытягивания легко фиксируется, и часть с горячей плитой, в результате чего уменьшается неоднородность толщины нити. Такое уменьшение неоднородности толщины нити оказывается предпочтительным, потому что непрерывное вытягивание в течение продолжительного периода времени может вызывать взлохмачивание или разрыв нити. Хотя использование горячих стержней может улучшать показатель U%, тем не менее, возникает проблема того, что трение между горячими стержнями нитью способно вызывать взлохмачивание или разрыв нити.

Вытягиваемость и окрашиваемость можно улучшать путем сополимеризации больших количеств второго компонента и третьего компонента в составе PAN, который предназначен, например, в качестве акрилового волокна для тканей. Однако, когда получаемый в результате продукт используют в качестве предшественника углеродного волокна, увеличивается количество компонентов, которые должны исчезать в процессе окислительной и карбонизационной обработки. Таким образом, не только уменьшается выход углеродного волокна, но также увеличивается вероятность образования дефектов в углеродном волокне, что может ухудшать его механические свойства в некоторых случаях.

Документы предшествующего уровня техники

Патентные документы

Патентный документ 1: японская выложенная патентная публикация № 2008-248219

Патентный документ 2: японская выложенная патентная публикация № 11-200141

Патентный документ 3: японская выложенная патентная публикация № 09-078333

Патентный документ 4: японская выложенная патентная публикация № 04-263613.

Сущность изобретения

Проблемы, решаемые изобретением

Цель настоящего изобретения заключается в том, чтобы предложить способ получения полиакрилонитрильного волокна, которое получается с превосходной скоростью производства при малом взлохмачивании и уменьшении числа разрывов нити в сочетании с достаточным коэффициентом вытягивания, достигаемым даже в процессе высокоскоростного горячего вытягивания.

Решения проблем

Способ получения полиакрилонитрильного волокна согласно настоящему изобретению заключается в следующем.

Способ получения полиакрилонитрильного волокна, включающий следующий порядок процессов: процесс прядения, в котором подвергают прядению прядильный раствор, содержащий полиакрилонитрил, процесс первого вытягивания, процесс высушивания и процесс второго вытягивания, причем данный способ включает, в качестве процесса второго вытягивания, любой из следующих процессов горячего вытягивания (a)-(c):

(a) процесс осуществления, в качестве второго вытягивания, горячего вытягивания множеством валков, по меньшей мере, один из которых представляет собой горячий валок, на воздухе, причем температура нити от точки отделения нити на горячем валке до точки первого контакта нити на последующем валке составляет 130°C или выше;

(b) процесс осуществления, в качестве второго вытягивания, горячего вытягивания множеством валков, по меньшей мере, один из которых представляет собой горячий валок, причем расстояние от точки отделения нити на горячем валке до точки первого контакта нити на последующем валке составляет 20 см или менее; и

(c) процесс осуществления второго вытягивания в зоне вытягивания горячей плиты, где горячая плита расположена между двумя валками, один из которых представляет собой подогревающий валок, установленный перед зоной вытягивания горячей плиты, в то время как горячая плита расположена таким образом, что начальная точка контакта между горячей плитой и нитью находится на расстоянии 30 см или менее от точки отделения нити на подогревающем валке, и окружная скорость подогревающего валка составляет 100 м/мин или более.

Настоящее изобретение также предлагает способ получения углеродного волокна, включающий дополнительный процесс карбонизации полиакрилонитрильного волокна, полученного вышеупомянутым способом.

Эффекты изобретения

Используя способ получения полиакрилонитрильного волокна согласно настоящему изобретению можно не только решить традиционную проблему того, что коэффициент вытягивания уменьшается в процессе высокоскоростного горячего вытягивания, но также уменьшить образование взлохмачивания и разрыва нити, в результате чего повышается скорость производства полиакрилонитрильного волокна. Кроме того, используя способ получения углеродного волокна согласно настоящему изобретению, можно повысить скорость производства углеродного волокна и снизить себестоимость углеродного волокна.

Краткое описание чертежей

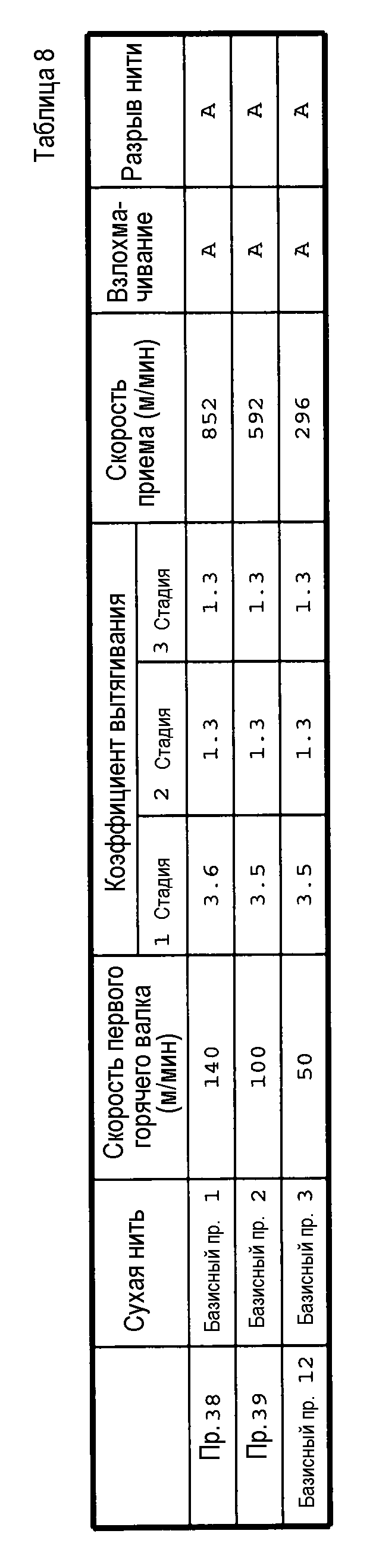

Фиг. 1 представляет график, иллюстрирующий профиль деформации в процессе вытягивания.

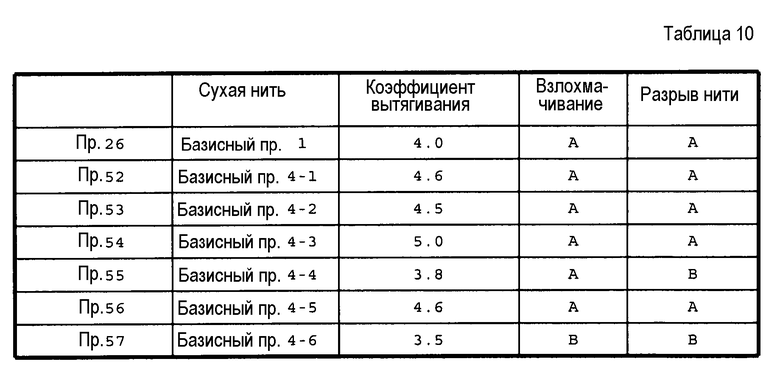

Фиг. 2 представляет чертеж, иллюстрирующий пример устройства для вытягивания, используемого в настоящем изобретении.

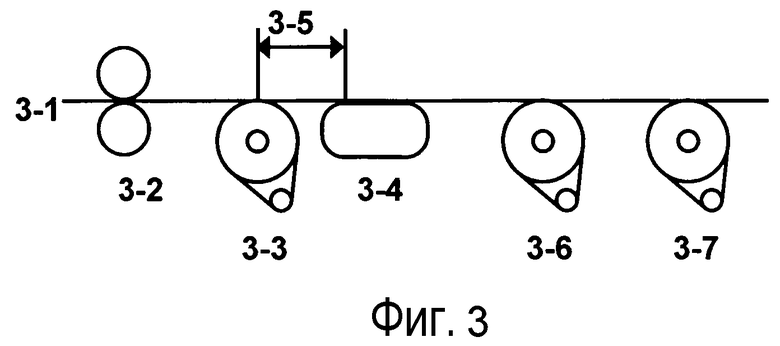

Фиг. 3 представляет чертеж, иллюстрирующий пример устройства для вытягивания, используемого в настоящем изобретении.

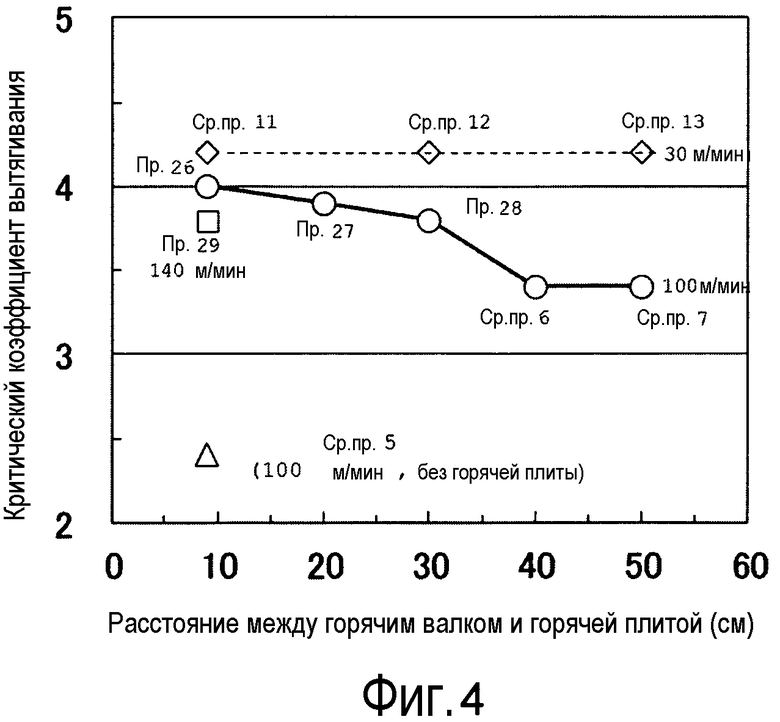

Фиг. 4 представляет график, иллюстрирующий взаимосвязь расстояния между горячим валком и горячей плитой и критического коэффициента вытягивания.

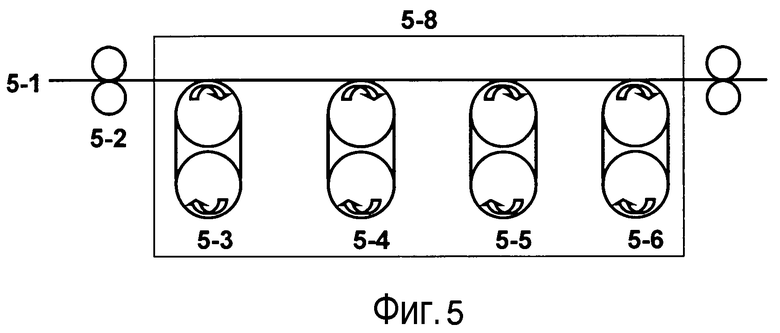

Фиг. 5 представляет чертеж, иллюстрирующий пример устройства для вытягивания, используемого в настоящем изобретении.

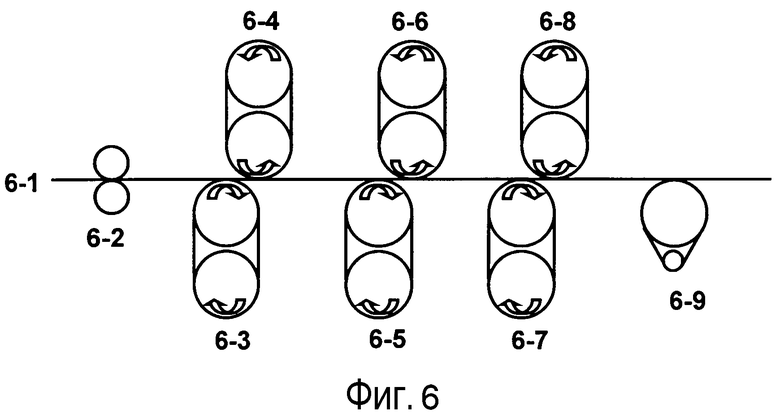

Фиг. 6 представляет чертеж, иллюстрирующий пример устройства для вытягивания, используемого в настоящем изобретении.

Фиг. 7 представляет чертеж, иллюстрирующий пример устройства для вытягивания, используемого в настоящем изобретении.

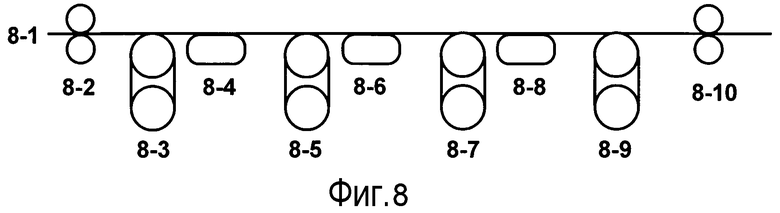

Фиг. 8 представляет чертеж, иллюстрирующий пример устройства для вытягивания, используемого в настоящем изобретении.

Варианты осуществления изобретения

Далее настоящее изобретение будет подробно описано в отношении желательных вариантов его осуществления. Полиакрилонитрил (PAN), используемый в настоящем изобретении, представляет собой полимер, полученный путем полимеризации мономера акрилонитрила (далее называется AN). Он может также содержать другой сополимеризованный компонент, отличный от акрилонитрила. В качестве сополимеризованного компонента, отличного от AN, могут быть использованы, например, акриловая кислота, метакриловая кислота, итаконовая кислота, а также соли щелочных металлов, соли аммония и сложные эфиры низших спиртов и указанных кислот; акриламид и его производные; аллилсульфоновая кислота, металлилсульфоновая кислота, а также их соли или сложные алкилэфиры. В том случае, где полиакрилонитрильное волокно используют в качестве предшественника углеродного волокна, оказывается особенно предпочтительным использование итаконовой кислоты в качестве сополимеризованного компонента, отличного от AN, с точки зрения ускорения окисления при небольшой степени сополимеризации. Следует отметить, что меньшее содержание сополимеризованного компонента, отличного от AN, является предпочтительным по следующим причинам, и доля полученного из AN компонента в PAN составляет предпочтительно 95 мас.% или более. Таким образом, повышенное содержание полученного из AN компонента может обеспечивать меньшую потерю массы вследствие термического разложения, когда полиакрилонитрильное волокно подвергают окислительной и карбонизационной обработке для получения углеродного волокна, в результате чего можно увеличивать выход углеродного волокна. В то же время можно ингибировать образование дефектов в углеродном волокне вследствие термического разложения, в результате чего подавляется ухудшение механических свойств углеродного волокна. С этой точки зрения, доля полученного из AN компонента в PAN составляет предпочтительнее 99 мас.% или более. Полиакрилонитрил, имеющий большое содержание сополимеризованного компонента, отличного от AN, который используют в так называемом акриловом волокне для ткани, который описан в патентном документе 2, или подобный материал проявляет эффект улучшения вытягиваемости и окрашиваемости. Однако в процессе окислительной и карбонизационной обработки для получения углеродного волокна такой сополимеризованный компонент не способствует образованию графенового листа, что может вызывать дефекты. Эти дефекты способны ухудшать механические свойства углеродного волокна. Таким образом, считается, что такое полиакрилонитрильное волокно не является подходящим в качестве предшественника углеродного волокна.

Способ получения полиакрилонитрильного волокна включает процесс прядения, в котором подвергают прядению содержащий PAN прядильный раствор, процесс первого вытягивания, процесс высушивания и процесс второго вытягивания. В настоящем изобретении описанное далее горячее вытягивание осуществляют в качестве процесса второго вытягивания вместо вытягивания с использованием традиционной паровой трубы.

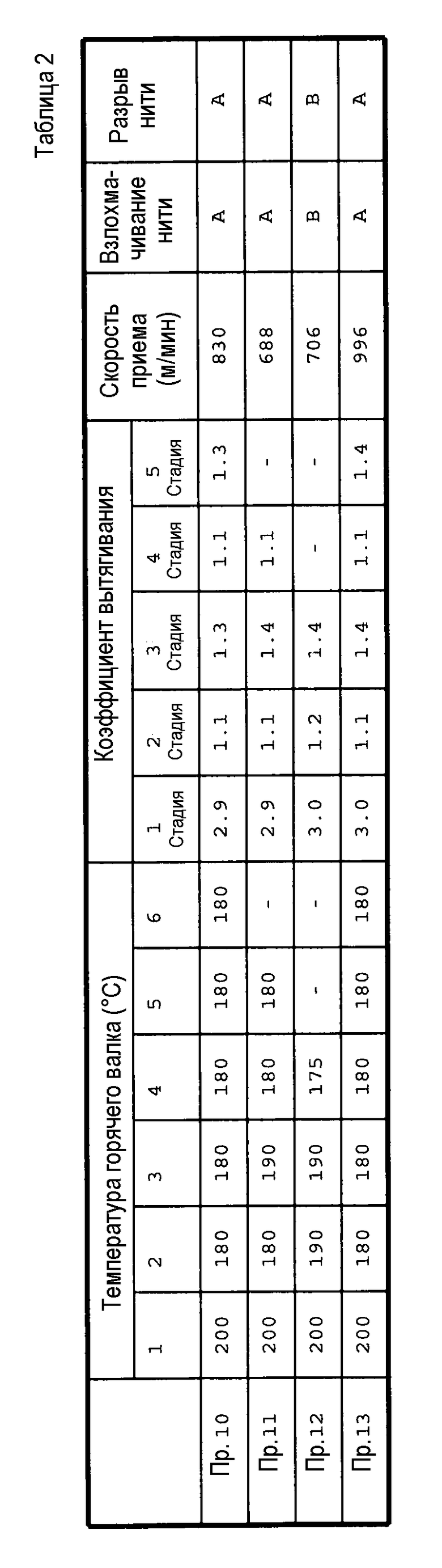

Отличительная особенность настоящего изобретения основана на следующем своеобразии горячего вытягивания полиакрилонитрильного волокна. Чтобы разъяснить это, на фиг. 1 представлено сравнение поведения при уменьшении толщины во время вытягивания на горячих валках сложноэфирного волокна (полиэтилентерефталат, PET) и полиакрилонитрильного волокна, которые представляют собой типичные примеры для осуществления вытягивания на горячих валках. Фиг. 1 представляет график, который получили в процессе вытягивания нити на горячих валках при измерении изменения скорости нити во время этого процесса в режиме реального времени, используя лазерный измеритель скорости на основе эффекта Доплера (Doppler), нормируя скорость нити по отношению к окружной скорости приемного валка, чтобы получить коэффициент полноты деформации, и строя график зависимости коэффициента полноты деформации от расстояния до точки отделения нити на подогревающем горячем валке. В случае PAN подогревающий горячий валок имел окружную скорость 100 м/мин и температуру 180°C и второй горячий валок имел окружную скорость 200 м/мин и температуру 180°C. С другой стороны, в случае PET подогревающий горячий валок имел окружную скорость 140 м/мин и температуру 90°C, и второй горячий валок имел окружную скорость 196 м/мин и температуру 130°C. Следует отметить, что температуры для PAN и PET установлены на различных уровнях, потому что эти полимеры имеют различные температуры размягчения.

Подогревающий горячий валок представляет собой первый горячий валок в зоне вытягивания, в то время как второй горячий валок представляет собой следующий горячий валок после подогревающего горячего валка. Поскольку коэффициент вытягивания для PET уменьшался, когда температура поверхности подогревающего горячего валка составляла приблизительно 130°C, температура подогревания составляла 90°C, что представляет собой нормальные температурные условия в случае полиэтилентерефталатного волокна для ткани. Поскольку температура подогревания PAN составляет предпочтительно 180°C или выше, как описано далее, такие температурные условия устанавливали для случая PAN. Было обнаружено, что график в случае PET показывает резкую шееобразную деформацию вблизи подогревающего горячего валка, в то время как график в случае PAN показывает медленную деформацию от точки отделения нити на подогревающем горячем валке на протяжении приблизительно 30 см во время охлаждения.

Таким образом, между PAN и PET существует огромное различие, заключающееся в том, что деформация PAN происходит во время охлаждения, тогда как деформация PET происходит в приблизительно изотермических условиях до охлаждения. Было предположено, что деформация PAN происходит даже при низкой температуре, таким образом, что напряжение вытягивания легко увеличивается, что может препятствовать деформации при высоком коэффициенте вытягивания. Таким образом, для цели высокого коэффициента вытягивания в процессе вытягивания PAN считается важным содержание нити при высокой температуре для полного вытягивания. Задача настоящего изобретения заключается в том, чтобы устранить область низкотемпературного вытягивания, наблюдаемую при нормальном вытягивании PAN на горячих валках следующим способом. Считается, что такое устранение позволит уменьшать напряжение вытягивания, в результате чего вытягивание даже при высоком коэффициенте может позволить осуществление плавной деформации.

Способ получения полиакрилонитрильного волокна согласно настоящему изобретению отличается тем, что он включает, в качестве процесса второго вытягивания, любой из следующих процессов горячего вытягивания (a)-(c):

(a) процесс осуществления, в качестве второго вытягивания, горячего вытягивания множеством валков, по меньшей мере, один из которых представляет собой горячий валок, на воздухе при установлении температуры нити от точки отделения нити на горячем валке до точки первого контакта нити на последующем валке на уровне 130°C или выше;

(b) процесс осуществления, в качестве второго вытягивания, горячего вытягивания множеством валков, по меньшей мере, один из которых представляет собой горячий валок, при установлении расстояния от точки отделения нити на горячем валке до точки первого контакта нити на последующем валке на уровне 20 см или менее; и

(c) процесс осуществления второго вытягивания в зоне вытягивания горячей плиты, где горячая плита расположена между двумя валками, один из которых представляет собой подогревающий валок, установленный перед зоной вытягивания горячей плиты, в то время как горячая плита расположена таким образом, что начальная точка контакта между горячей плитой и нитью находится на расстоянии 30 см или менее от точки отделения нити на подогревающем валке, и окружная скорость подогревающего валка составляет 100 м/мин или более.

Далее вышеупомянутый процесс (a) будет описан подробно.

В данном процессе горячего вытягивания используют множество валков, по меньшей мере, один из которых представляет собой горячий валок (HR). Данный горячий валок используют для подогревания нити перед вытягиванием. Таким образом, в том случае, где используют пару валков, этот горячий валок представляет собой передний валок. Далее он называется термином «подогревающий горячий валок». Поскольку ни один горячий валок или валки не истирают волокно, волокно не подвергается чрезмерному истиранию, то замасливатель для полиакрилонитрильного волокна с трудом прилипает или осаждается. В результате становится маловероятным образование взлохмачивания или разрыва нити.

Наиболее отличительная особенность процесса (a) заключается в поддержании температуры нити на высоком уровне, составляющем 130°C или выше, от точки отделения нити на подогревающем горячем валке до точки первого контакта нити на последующем валке. Здесь область, в которой осуществляют горячее вытягивание в процессе (a), т.е. область, включающая нить, поддерживаемую при температуре 130°C или выше между одной парой валков, называется термином «определенная зона вытягивания». Как описано выше, оказывается предпочтительным, чтобы устройство для вытягивания, которое находится в контакте с нитью в определенной зоне вытягивания, представляло собой только валок, с точки зрения подавления осаждения или прилипания замасливателя для волокон.

Здесь поддержание высокой температуры нити в определенной зоне вытягивания означает, что нить, подогретую подогревающим горячим валком, вытягивают на воздухе перед охлаждением, и подогретую нить принимает последующий валок, чтобы тем самым завершить деформацию вытягивания при поддержании высокой температуры нити. В случае традиционного вытягивания, в котором используют подогревающий горячий валок и последующий валок (далее называется термином «вытягивание на горячих валках»), процесс вытягивания спроектирован таким образом, что нить подогревают на подогревающем горячем валке, затем охлаждают на воздухе, и ее принимает последующий валок, что полностью отличается от настоящего изобретения по технической идее. Отличительная особенность настоящего изобретения основана на вышеупомянутой специфичности горячего вытягивания PAN. Задача заключается в том, чтобы устранить область низкотемпературного вытягивания, наблюдаемую в случае нормального вытягивания PAN на горячих валках, путем вытягивания при поддержании высокой температуры нити до тех пор, пока нить не поступит на следующий приемный валок.

Далее будет подробно описана температура нити. Температуру нити можно измерять, используя термометр бесконтактного типа, такой как термограф. Температуру нити измеряли во время вытягивания при температуре подогревающего горячего валка, составляющей 180°C, и окружной скорости подогревающего горячего валка, составляющей 100 м/мин. Когда точка отделения нити на подогревающем горячем валке находилась на уровне 0 см, измеренная температура нити в точках 5 см, 10 см, 20 см и 30 см составляла 161°C, 150°C, 136°C и 127°C, соответственно. В точке 30 см, где коэффициент полноты деформации полиакрилонитрильного волокна составлял приблизительно 100%, температура нити составляла 127°C. Таким образом, вытягивание осуществляли при температуре нити, составляющей 130°C или выше. Когда деформация при вытягивании на воздухе завершается при температуре нити, составляющей 130°C или выше, деформация завершается при более высокой температуре нити, чем в случае нормального вытягивания на горячих валках, и оказалось, что это улучшает вытягиваемость. Таким образом, в настоящем изобретении важно, что температура нити между подогревающим горячим валком и последующим валком в определенной зоне вытягивания поддерживается на уровне 130°C или выше. Поддержание такой температуры нити может полностью размягчать нить, в результате чего может повышаться коэффициент вытягивания. Температура нити между валками составляет предпочтительно 150°C или выше. Кроме того, установление температуры нити между подогревающим горячим валком и последующим валком в определенной зоне вытягивания на уровне 240°C или ниже не приводит к чрезмерному размягчению нити; таким образом, можно подавлять взлохмачивание и разрыв нити.

Для установления температуры нити между горячими валками так, как описано выше, оказывается предпочтительным установление температуры валков, например, следующим образом. Повышенная температура подогревающего горячего валка в определенной зоне вытягивания является предпочтительной, потому что тогда он может в достаточной степени увеличивать температуру нити. В частности, температура подогревающего горячего валка, т.е. горячего валка, установленного перед определенной зоной вытягивания, составляет предпочтительно 160°C или выше, предпочтительнее 180°C или выше. Следует отметить, что установление чрезмерно высокой температуры может вызывать разрыв нити; таким образом, температура составляет предпочтительно 240°C или ниже.

Валок (приемный валок), установленный после определенной зоны вытягивания, может иметь комнатную температуру, но он предпочтительно представляет собой горячий валок (HR), потому что температуру нити в определенной зоне вытягивания легко поддерживать на высоком уровне. В частности, оказывается предпочтительным, чтобы температура приемного валка составляла 150°C или выше. Следует отметить, что установление чрезмерно высокой температуры может вызывать разрыв нити; таким образом, температура составляет предпочтительно 200°C или ниже, предпочтительнее 180°C или ниже.

Оказывается предпочтительным установление окружной скорости подогревающего горячего валка в определенной зоне вытягивания на уровне 100 м/мин или более, в результате чего можно увеличивать конечную скорость вытягивания, т.е. скорость приема. Кроме того, предпочтительно устанавливать скорость приема после второго вытягивания полиакрилонитрильного волокна на уровне 350 м/мин или более, в результате чего повышается производительность. Скорость приема составляет предпочтительнее 600 м/мин или более, еще предпочтительнее 800 м/мин или более.

Чтобы обеспечивать температуру нити между горячими валками, как описано выше, можно также предпочтительно принимать вытягивание на ближайшем горячем валке, при котором подогревающий горячий валок, представленный в следующем параграфе (b), и приемный валок находятся предельно близко друг к другу. Более конкретно, оказывается предпочтительным предельное сокращение расстояния от точки отделения нити на подогревающем горячем валке до точки первого контакта нити на приемном валке по сравнению с традиционным вытягиванием на горячих валках, то есть до 20 см или менее. Здесь предельное сокращение длины вытягивания представляет собой полное вытягивание при высокой температуре нити, составляющей 130°C или выше, путем подогревания нити до высокой температуры подогревающим горячим валком и принятие подогретой нити последующим валком к тому моменту, когда она охладится.

Далее вышеупомянутый процесс (b) будет описан подробно.

В данном процессе горячего вытягивания используют множество валков, по меньшей мере, один из которых представляет собой горячий валок (HR). Этот горячий валок используют для подогревания нити перед вытягиванием. В том случае, где используют пару валков, тот горячий валок представляет собой передний валок. Далее он называется термином «подогревающий горячий валок. Поскольку ни один горячий валок или валки не истирают волокно, волокно не подвергается чрезмерному истиранию, то замасливатель для полиакрилонитрильного волокна с трудом прилипает или осаждается. В результате становится маловероятным образование взлохмачивания или разрыва нити.

Наиболее отличительная особенность процесса (b) заключается в том, что в нем предельно сокращается расстояние от точки отделения нити на горячем валке, используемом для подогревания, до точки первого контакта нити на последующем валке по сравнению с традиционным вытягиванием на горячих валках, то есть до 20 см или менее. Следует отметить, что расстояние от точки отделения нити на горячем валке до точки первого контакта нити на последующем валке в настоящем документе называется простым термином «длина вытягивания». Состояние предельно сокращенной длины вытягивания можно обеспечить устанавливая горячий валок и последующий валок предельно близко друг к другу, как представлено, например, на фиг. 2. Кроме того, область, в которой процесс горячего вытягивания осуществляют в процессе (b), т.е. область, которая включает подогревающий горячий валок, предельно короткую зону вытягивания и последующий валок в одной паре валков, называется термином «определенная зона вытягивания». Как описано выше, оказывается предпочтительным, чтобы устройство для вытягивания, которое находится в контакте с нитью в определенной зоне вытягивания, представляло собой только валок с точки зрения подавления осаждения или прилипания замасливателя для волокон.

Здесь предельное сокращение длины вытягивания означает полное вытягивание при высокой температуре нити путем подогревания нити до высокой температуры подогревающим горячим валком и принятие подогретой нити последующим валком к тому времени, когда она охлаждается. В случае вытягивания с использованием валка и подогревающего горячего валка (далее называется термином «вытягивание на горячих валках») обычный процесс спроектирован таким образом, что нить подогревают на подогревающем горячем валке, затем охлаждают на воздухе и ее принимает последующий валок, что полностью отличается от настоящего изобретения своей технической идеей и конфигурацией валков. Отличительная особенность настоящего изобретения основана на специфичности вышеупомянутого горячего вытягивания PAN. Его задача заключается в том, чтобы устранить низкотемпературную область вытягивания, наблюдаемую при нормальном вытягивании на горячих валках, путем предельного сокращения длины вытягивания, чтобы обеспечивать процесс вытягивания, прежде чем нить охладится.

Установление длины вытягивания в определенной зоне вытягивания на уровне 20 см или менее может производить выраженный эффект улучшения вытягиваемости. Оказывается предпочтительным установление длины вытягивания на уровне 10 см или менее, поскольку это может производить более выраженный эффект улучшения вытягиваемости. Кроме того, установление длины вытягивания на уровне 10 см или менее является предпочтительным, потому что сокращается область, деформированная вытягиванием, таким образом, что производится эффект фиксирования точки вытягивания, в результате чего уменьшается неоднородность толщины нити. Во многих случаях традиционного вытягивания на горячей плите вытягивание осуществляют при длине вытягивания, составляющей приблизительно 100 см, как описано в патентном документе 3 или 4. Поскольку нить продолжает деформироваться более 100 см при высокой температуре, возникает проблема того, что точка вытягивания не может быть фиксирована, в результате этого увеличивается неоднородность толщины нити. Однако настоящее изобретение способно решить эту проблему. С другой стороны, практический нижний предел длины вытягивания составляет 1 см с точки зрения уровня проектирования устройства.

Хотя температура нити между валками в определенной зоне вытягивания уменьшается, когда отделяется от подогревающего горячего валка, поддержание температуры нити между подогревающим горячим валком и последующим валком в определенной зоне вытягивания на уровне 130° или выше может полностью размягчить нить, что позволяет устанавливать высокий коэффициент вытягивания. Таким образом, температура нити составляет предпочтительно 150°C или выше. Кроме того, установление температуры нити между подогревающим горячим валком и последующим валком в определенной зоне вытягивания на уровне 240°C или ниже не приводит к чрезмерному размягчению нити; таким образом, можно подавлять взлохмачивание и разрыв нити. Температуру нити можно измерять используя термометр бесконтактного типа, такой как термограф. Температуру нити измеряли во время вытягивания PAN при температуре подогревающего горячего валка, составляющей 180°C, и окружной скорости подогревающего горячего валка, составляющей 100 м/мин. Когда точка отделения нити на подогревающем горячем валке находилась на уровне 0 см, измерения температуры нити в точках 5 см, 10 см, 20 см и 30 см составляли 161°C, 150°C, 136°C и 127°C, соответственно. С другой стороны, измерения температуры нити в точках 10 см, 20 см и 30 см при окружной скорости подогревающего горячего валка 12 м/мин составляли 131°C, 97°C и 71°C, соответственно. В результате этого было обнаружено, что охлаждение по отношению к расстоянию происходит медленно при высокоскоростном вытягивании и что сокращение длины вытягивания обеспечивает процесс деформации при вытягивании, в то время как температуру нити поддерживают на высоком уровне. Кроме того, поскольку температура нити в точке 20 см составляет 136°C в случае высокоскоростного вытягивания при окружной скорости подогревающего горячего валка, составляющей 100 м/мин, было обнаружено, что установление длины вытягивания на уровне 20 см обеспечивает температуру нити, составляющую 136°C или выше, даже если приемный валок имеет комнатную температуру. Кроме того, поскольку температура нити в точке 30 см, в которой коэффициент полноты деформации равен 100%, составляет 127°C, было обнаружено, что температура нити в процессе вытягивания в данном варианте осуществления предпочтительно является выше, чем, в частности, 130°C или выше. С другой стороны, когда окружная скорость подогревающего горячего валка является низкой и составляет лишь 12 м/мин, температура нити в точке 20 см составляет 97°C, и было предположено, что сокращение длины вытягивания вряд ли влияет на деформацию при вытягивании.

Для достижения предпочтительной температуры нити оказывается предпочтительным установление температуры валков, например, следующим образом. Более высокая температура подогревающего горячего валка в определенной зоне вытягивания является предпочтительной, потому что при этом можно в достаточной степени увеличивать температуру нити. В частности, температура подогревающего горячего валка, т.е. первого горячего валка в определенной зоне вытягивания, составляет предпочтительно 160°C или выше, предпочтительнее 180°C или выше. Следует отметить, что установление чрезмерно высокой температуры может вызывать разрыв нити; таким образом, температуру предпочтительно устанавливают на уровне 240°C или ниже.

Приемный валок с задней стороны может иметь комнатную температуру, но он предпочтительно представляет собой горячий валок (HR), потому что температуру нити в определенной зоне вытягивания легко поддерживать на высоком уровне. В частности, оказывается предпочтительным, чтобы температура приемного валка на задней стороне, т.е. валка, следующего за подогревающим горячим валком, составляла 150°C или выше. Следует отметить, что установление чрезмерно высокой температуры может вызывать разрыв нити; таким образом, температура предпочтительно составляет 200°C или ниже, предпочтительнее 180°C или ниже.

Установление окружной скорости подогревающего горячего валка на уровне 100 м/мин или более может улучшать конечную скорость вытягивания, т.е. скорость приема, и, таким образом, является предпочтительным. Техническая идея этого варианта осуществления, то есть эффект улучшения вытягиваемости путем предельного сокращения длины вытягивания и принудительное вытягивание нити при высокой температуре нити легко становится очевидным, когда увеличивается скорость вытягивания. Причины этого объясняются следующим образом. При вытягивании PAN на горячих валках деформация сохраняется на большом расстоянии, как представлено на фиг. 1. Однако чем выше скорость вытягивания, тем больше расстояние, для которого сохраняется деформация. Например, когда подогревающий горячий валок имеет низкую окружную скорость, составляющую приблизительно 12 м/мин, деформация практически завершается в пределах расстояния, составляющего приблизительно 6 см от точки отделения нити на подогревающем горячем валке. Однако, когда подогревающий горячий валок имеет окружную скорость 100 м/мин, деформация происходит на расстоянии 30 см; таким образом, становится значительным эффект настоящего изобретения, что является предпочтительным. По этой причине увеличение скорости вытягивания обеспечивает эффективное использование технической идеи данного варианта осуществления. Кроме того, поскольку окружная скорость подогревающего горячего валка становится выше на поздней стадии многостадийного вытягивания, чем при одностадийном вытягивании, многостадийное вытягивание также обладает преимуществом того, что улучшение вытягиваемости легко и эффективно проявляется путем определения расстояния между валками. Разъясненные выше технические идеи являются специфическими для PAN, который представляет собой полимер, деформируемый путем вытягивания на большое расстояние. В настоящем изобретении установление скорости приема после второго вытягивания полиакрилонитрильного волокна на уровне 350 м/мин или более является предпочтительным, потому что это повышает производительность. Скорость приема составляет предпочтительнее 600 м/мин или более, еще предпочтительнее 800 м/мин или более.

Далее будет описан пример устройства, которое можно использовать в определенной зоне вытягивания согласно параграфу (b). Как указано выше, устройство для вытягивания содержит множество валков, по меньшей мере, один из которых представляет собой горячий валок. Оказывается предпочтительным, чтобы расстояние от точки, соответствующей точке отделения нити на горячем валке, до точки, соответствующей точке первого контакта нити на последующем валке, составляло 20 см или менее. Как описано ранее, традиционное устройство для вытягивания на горячих валках спроектировано таким образом, что нить, в которой практически завершилась деформация при вытягивании, полностью охлаждают и затем принимают на приемный валок или термостабилизирующий валок. Таким образом, расстояние между валками в таком устройстве спроектировано совершенно иным образом, чем в устройстве для вытягивания согласно настоящему изобретению, в котором нить принудительно деформируют путем вытягивания и затем принимают, и при этом у нее сохраняется высокая температура. Например, обычное устройство для вытягивания сложного полиэфира может обеспечивать длину вытягивания, составляющую, по меньшей мере, приблизительно 30 см. Кроме того, вытягивание на горячих валках описано в сравнительном примере 1 патентного документа 4, и длина вытягивания (между FR и BR) в данном примере составляет приблизительно 131 см, согласно оценке по фиг. 2.

В качестве валка или горячего валка является предпочтительным валок типа Нельсона (Nelson), вокруг которого нить обвивается множество раз, потому что такой валок может надежно увеличивать температуру нити, а также удерживать нить на себе, даже если диаметр валка уменьшается, и вытягивание осуществляют при более высокой скорости, в результате чего уменьшается изменчивость деформации в процессе вытягивания, и, таким образом, достигается уменьшение неоднородности толщины нити. С другой стороны, оказывается предпочтительным использование валка типа консоли в качестве валка и горячего валка точки зрения упрощения оборудования и легкости проводки нити.

Поскольку валки расположены близко друг к другу согласно параграфу (b) настоящего документа, расстояние между валками становится малым, что может уменьшать легкость проводки нити. Таким образом, оборудование может предпочтительно осуществлять проводку нити в таком состоянии, в котором валки находятся на некотором расстоянии друг от друга, и затем сдвигать валки, чтобы они могли находиться близко друг к другу. Удобнее сдвигать валки в режиме автоматического управления после проводки нити.

Кроме того, в данном варианте осуществления вытягиваемость улучшается путем сокращения длины вытягивания. Таким образом, когда осуществляют проводку нити в состоянии увеличения расстояния между валками, указано выше, не может быть обеспечен желательный коэффициент вытягивания, в результате чего оказывается невозможной проводка нити. По этой причине оказывается предпочтительной установка регулятора в устройство для вытягивания, причем в данном регуляторе проводку нити сначала осуществляют при низком соотношении окружных скоростей между валками, т.е. в состоянии вытягивания при низком коэффициенте вытягивания, затем окружную скорость каждого валка синхронно увеличивают, и, наконец, можно обеспечивать желательный коэффициент вытягивания и желательную скорость приема.

Кроме того, в устройстве для вытягивания можно одновременно обеспечивать возможность проводки нити и сокращение длины вытягивания за счет надлежащего направления вращения и конфигурации валков. В частности, когда используют валки большого диаметра, длину вытягивания невозможно сделать равной или меньшей, чем диаметр валка, просто устанавливая валки в традиционное устройство для вытягивания. Таким образом, оказывается эффективным расположение валков в обратной конфигурации, в которой направления вращения являются противоположными, как представлено на фиг. 2. Для расположения валков считается эффективной установка валков не только по горизонтали, но также по вертикали или диагонали. Поскольку из полиакрилонитрила, который является предшественником углеродного волокна, часто получают прядением волокна большой тонины, в которых число нитей составляет, например, от 12000 до 36000, во многих случаях используют валки большого диаметра. Таким образом, оказывается особенно эффективным расположение валков в обратной конфигурации, в которой направления вращения являются противоположными.

Кроме того, оказывается предпочтительным использование приводной системы валков, способной обеспечивать коэффициент вытягивания, составляющий 1,5 или более, в определенной зоне вытягивания и окружную скорость подогревающего горячего валка, составляющую 100 м/мин или более.

Далее будет описан вышеупомянутый процесс (c).

В процессе горячего вытягивания используют конфигурацию на основе конструкции (HR-HPL-R), в которой горячая плита (HPL) установлена после горячего валка (подогревающего горячего валка) для подогревания и дополнительный валок (R) установлен после HPL. Область, включающая эту конфигурацию, т.е. область, в которой осуществляют процесс горячего вытягивания (c), называется термином «определенная зона вытягивания». Валок на задней стороне может представлять собой горячий валок. Пример устройства, в котором реализуется такая определенная зона вытягивания, представлен на фиг. 3. Горячая плита установлена между двумя валками, один из которых представляет собой подогревающий горячий валок, причем подогревающий горячий валок установлен перед горячей плитой.

Оказывается предпочтительным осуществление высокоскоростного вытягивания, используя подогревающий горячий валок, у которого окружная скорость составляет 100 м/мин или более, с точки зрения улучшения производительности. Учитывая тягучесть полиакрилонитрильного полимера и устойчивость поверхности текучей среды в коагуляционной ванне, ванне для промывания водой или ванне для вытягивания, оказывается практичным установление окружной скорости подогревающего горячего валка на уровне 500 м/мин или менее. Окружная скорость подогревающего горячего валка составляет предпочтительно 160 м/мин или менее.

Аналогичным образом, с точки зрения улучшения производительности, скорость приема после вытягивания составляет предпочтительно 350 м/мин или более, предпочтительнее 600 м/мин или более, еще предпочтительнее 800 м/мин или более.

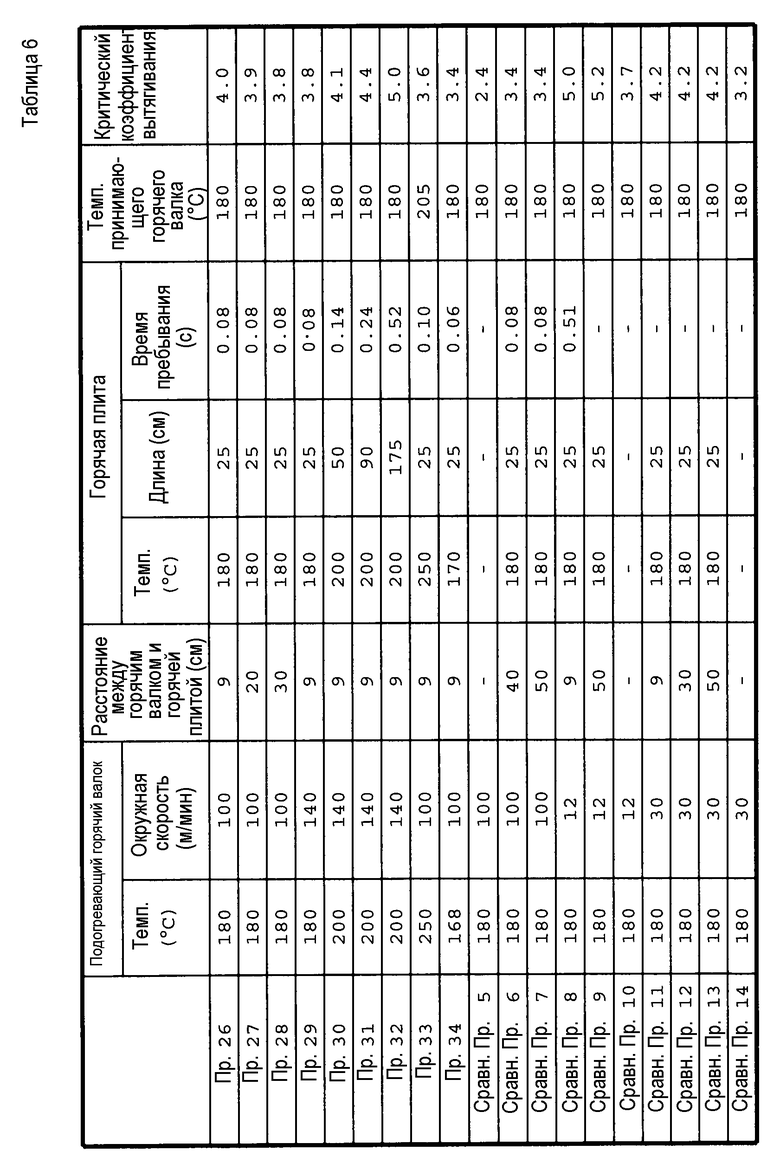

В данном варианте осуществления важно сокращать расстояние от подогревающего горячего валка до горячей плиты в определенной зоне вытягивания, то есть устанавливать горячую плиту в таком положении, чтобы начальная точка контакта между горячей плитой и нитью находилась на расстоянии 30 см или менее от точки отделения нити на подогревающем горячем валке. Это основано на обнаружении того, что чем короче расстояние (расстояние между горячим валком и горячей плитой) между точкой начального контакта нити на горячей плите и точкой отделения нити на подогревающем горячем валке, тем больше эффект улучшения критического коэффициента вытягивания с помощью горячей плиты. Взаимосвязь расстояния между горячим валком и горячей плитой и критического коэффициента вытягивания проиллюстрирована на фиг. 4. Данный график показывает, что чем больше расстояние между горячим валком и горячей плитой, тем меньше становится эффект улучшения критического коэффициента вытягивания, в то время как чем короче расстояние между горячим валком и горячей плитой, тем больше становится эффект улучшения критического коэффициента вытягивания. Отличительная особенность данного варианта осуществления основана на вышеупомянутой специфичности горячего вытягивания PAN. Для цели высокого коэффициента вытягивания считается важным выдерживание нити при высокой температуре до полного вытягивания. Здесь критический коэффициент вытягивания означает коэффициент вытягивания, полученный при постепенном увеличении коэффициента вытягивания, которое вызывает разрыв нити.

Таким образом, считается, что нить выдерживается при высокой температуре за счет горячей плиты, чтобы увеличивать деформацию перед тем как происходит охлаждение нити или перед тем как происходит деформация при вытягивании, в результате чего уменьшается область низкотемпературной деформации PAN, что может улучшать критический коэффициент вытягивания. С другой стороны, даже если горячая плита установлена после того как нить уже охладилась или после завершения деформации при вытягивании в случае нормального вытягивания между двумя валками, невозможно повышать уровень деформации нити путем вытягивания на горячей плите, в результате чего остается низкотемпературная область вытягивания, которая, в свою очередь, снижает эффект улучшения критического коэффициента вытягивания. Таким образом, расстояние между горячим валком и горячей плитой составляет предпочтительно 20 см или менее, предпочтительнее 10 см или менее. Это может дополнительно улучшать критический коэффициент вытягивания. Сокращенное расстояние между горячим валком и горячей плитой представляет собой преимущество для улучшения критического коэффициента вытягивания. Однако с учетом текущего уровня простоты проводки нити оказывается практичным установление нижнего предела расстояния между горячим валком и горячей плитой на уровне 1 см.

Увеличение длины горячей плиты является предпочтительным с точки зрения деформации нити при одновременном поддержании высокой температуры нити. В частности, длина горячей плиты, составляющая 20 см или более, обеспечивает удовлетворительный эффект улучшения критического коэффициента вытягивания. С точки зрения дополнительного улучшения критического коэффициента вытягивания, более предпочтительной является длина горячей плиты, составляющая 45 см или более. Однако с точки зрения фиксирования точки вытягивания для подавления неоднородности толщины нити уменьшенная длина горячей плиты является предпочтительной. Замасливатели для волокна или подобные вещества могут прикрепляться, осаждаться или приклеиваться на поверхность горячей плиты, которая вступает в контакт с нитью, что может вызывать взлохмачивание или разрыв нити. С этой точки зрения, уменьшенная длина горячей плиты является предпочтительной. В частности, предпочтительной является длина горячей плиты, составляющая 70 см или менее.

В том случае, где замасливатель для волокон преимущественно содержит кремнийорганическое соединение, загрязнение поверхности горячей плиты, которое вызывает замасливатель для волокон или подобное вещество, может затвердевать с течением времени и дополнительно способствовать образованию взлохмачивания или разрыва нити. Таким образом, оказывается предпочтительным постоянное сохранение на низком уровне количества загрязнителя на поверхности горячей плиты путем замены горячей плиты или вступающей в контакт с нитью плиты в зависимости от количества полиакрилонитрильного волокна, проходящего по горячей плите. Например, предпочтительно изготавливать множество горячих плит таким образом, чтобы горячую плиту или вступающую в контакт с нитью плиту можно было заменять автоматически или вручную согласно срокам замены. Для этой цели можно уменьшать потери вследствие замены горячей плиты.

Время пребывания нити на горячей плите предпочтительно сокращается до уровня от 0,05 до 0,5 секунды с точки зрения фиксирования точки вытягивания. Время пребывания составляет предпочтительнее 0,25 секунды или менее, еще предпочтительнее 0,15 секунды или менее.

Температуру горячей плиты предпочтительно повышать с точки зрения поддержания высокой температуры нити. В частности, температура горячей плиты составляет предпочтительно 160°C или выше, предпочтительнее 180°C или выше. С другой стороны, установление температуры горячей плиты на уровне 240°C или ниже может препятствовать чрезмерному размягчению нити, что способно подавлять возникновение взлохмачивания и разрыва нити.

Повышенная температура подогревающего горячего валка может в достаточной степени увеличивать температуру нити и является предпочтительной. В частности, температура подогревающего горячего валка составляет предпочтительно 160°C или выше, предпочтительнее 180°C или выше. С другой стороны, установление температуры подогревающего горячего валка на уровне 240°C или ниже может препятствовать чрезмерному размягчению нити, что способно подавлять возникновение взлохмачивания и разрыва нити.

Приемный валок после горячей плиты может иметь комнатную температуру, но предпочтительно он представляет собой горячий валок (HR), потому что он может легко стабилизировать структуру полиакрилонитрильного волокна. В частности, температура валка составляет предпочтительно 150°C или выше. Следует отметить, что чрезмерно высокая температура может приводить к возникновению разрыва нити. Таким образом, температура валка составляет предпочтительно 200°C или ниже, предпочтительнее 180°C или ниже.

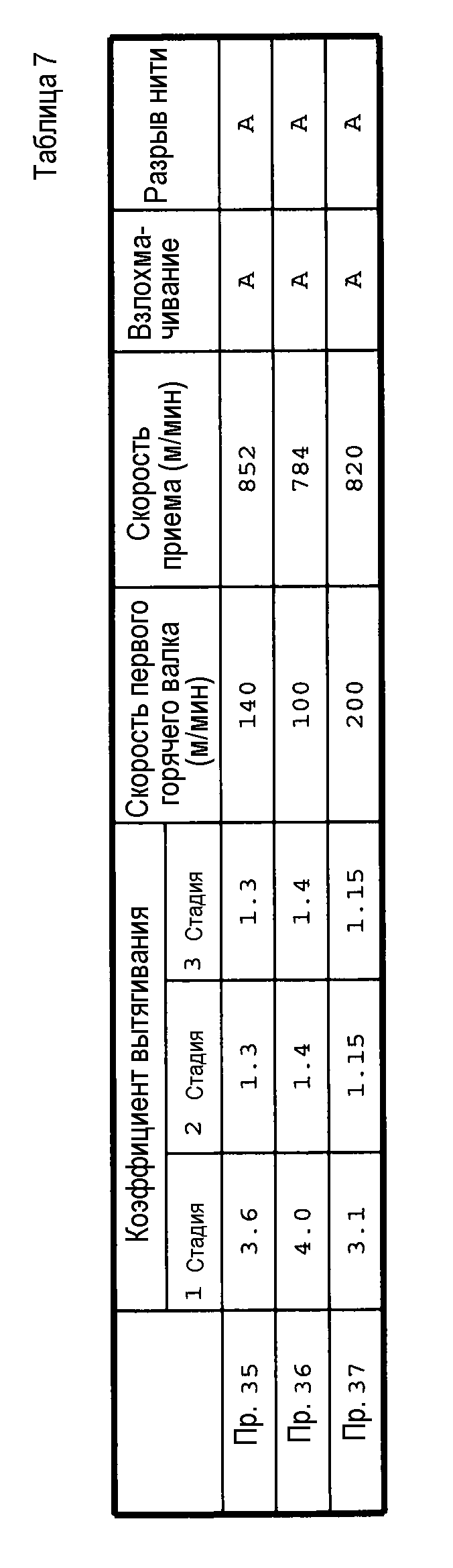

В любом из описанных выше процессов (a)-(c) коэффициент вытягивания в определенной зоне вытягивания составляет предпочтительно 1,5 или более, потому что повышается производительность. Коэффициент вытягивания составляет предпочтительнее 2 или более, еще предпочтительнее 2,5 или более. В том случае, где используется множество определенных зон вытягивания в процессе горячего вытягивания, коэффициент вытягивания в любой определенной зоне вытягивания должен составлять 1,5 или более, но коэффициент вытягивания в первой определенной зоне вытягивания составляет предпочтительно 1,5 или более. Можно использовать две или более определенные зоны вытягивания, в которых коэффициент вытягивания составляет 1,5 или более.

Процесс второго вытягивания может включать любой из вышеупомянутых процессов (a)-(c), но предпочтительно осуществлять многостадийное вытягивание, включающее несколько из данных процессов, потому что увеличивается суммарный коэффициент вытягивания, приводя к улучшению производительности. Число стадий вытягивания составляет предпочтительно 2 или более. Многостадийное вытягивание является предпочтительным, потому что чем больше стадий вытягивания, тем больше увеличивается суммарный коэффициент вытягивания, в результате чего также повышается производительность. Число стадий вытягивания составляет предпочтительнее 6 или более. Следует отметить, что практично устанавливать число стадий вытягивания, составляющее 8 или менее, поскольку чрезмерное увеличение числа стадий вытягивания может повышать стоимость оборудования.

Многостадийное вытягивание должно включать какой-либо из вышеупомянутых процессов (a)-(c), но оказывается предпочтительным сочетание двух или более процессов, потому что это может дополнительно улучшать вытягиваемость. В частности, можно осуществлять многостадийное вытягивание, используя горячую плиту, как в последовательности HR-HPL-HR-HPL-HR, или можно частично объединять вытягивание на горячей плите и вытягивание на горячих валках, как в последовательностях HR-HPL-HR-HR или HR-HR-HPL-HR. Или для многостадийного вытягивания можно использовать только горячие валки.

Например, устанавливая пять горячих валков, можно осуществлять четырехстадийное вытягивание. В этом случае температуры горячих валков на стадиях, начиная со второй и включая последующие, устанавливают ниже температуры первого горячего валка, таким образом, что первый горячий валок, который представляет собой первый подогревающий горячий валок, имеет температуру 200°C, а второй горячий валок и последующие валки имеют температуру 180°C, с точки зрения подавления взлохмачивания или разрыва нити.

Нить принимают используя намоточное устройство после вытягивания, но не нагретый холодный валок предпочтительно помещают перед намоточным устройством, потому что так можно подавлять изменчивость натяжения принимаемой нити, чтобы уменьшать неоднородность толщины нити.

В вышеупомянутых процессах (a)-(c) оказывается предпочтительным поддержание температуры нити путем осуществления нагревания или сохранения постоянной температуры в состоянии отсутствия контакта с нитью.

В качестве средства для осуществления нагревания или поддержания постоянной температуры предпочтительно заключать определенную зону вытягивания в теплоизолирующее устройство, которое может обеспечивать нагревание или поддерживать постоянную температуру. Например, оказывается предпочтительным покрытие определенной зоны вытягивания устройством, выполняющим теплоизоляционную функцию, чтобы поддерживать на высоком уровне температуру окружающей среды. Кроме того, когда нагревательная функция придается устройству, выполняющему теплоизоляционную функцию, таким образом, что становится возможным установление любой температуры окружающей среды, можно подавлять охлаждение нити во время деформации путем вытягивания, и деформацию при вытягивании можно увеличивать в состоянии, в котором нить содержится при высокой температуре. Пример устройства, которое осуществляет такую функцию, представлен на фиг. 5. В устройстве, представленном на фиг. 5, объединены 4 набора горячих валков типа Нельсона, причем каждый набор содержит по два горячих валка в паре, и они вращаются с одинаковой окружной скоростью. Невытянутую нить 5-1 подают через не нагретый подающий валок 5-2 и трехстадийное вытягивание осуществляют используя горячие валки от 5-3 до 5-6. После этого вытянутую нить пропускают через ненагретый холодный валок 5-7. Эти 4 набора горячих валков покрывают изоляционный корпус 5-8, оборудованный нагревателем, таким образом, что температуру окружающей среды в корпусе можно поддерживать на желательном уровне. В том случае, в котором используют такое устройство, отсутствует необходимость использования близости горячего валка или горячей плиты при том условии, что удовлетворяются требования вышеупомянутого процесса (a). Однако существует преимущество в том, что сочетание близости вытягивания на горячих валках или на горячей плите обеспечивает компактную конструкцию устройства, имеющего вышеупомянутую теплоизоляционную функцию.

Можно использовать известное устройство в качестве устройства для нагревания определенной зоны вытягивания или поддержания на постоянном уровне соответствующей температуры, но устройство свободно открывающегося типа, имеющее теплоизоляционную функцию для определенной зоны вытягивания, является предпочтительным с точки зрения легкости проводки нити и компактности устройства.

В качестве способа нагревания определенной зоны вытягивания или поддержания на постоянном уровне соответствующей температуры предпочтительным является также способ непосредственного нагревания нити бесконтактным нагревателем, таким как инфракрасный нагреватель, нагреватель в виде галогенной лампы или горячий воздух, из одного направления или множества направлений, а также способ заключения определенной зоны вытягивания в вышеупомянутое изолирующее устройство.

В качестве точки, в которой нить нагревают или выдерживают при постоянной температуре в определенной зоне вытягивания, предпочтительно использовать точку на расстоянии, по меньшей мере, 30 см от точки отделения нити на горячем валке, потому что нить сильно деформируется и увеличивается эффект улучшения вытягиваемости.

Вышеупомянутую определенную зону вытягивания можно располагать отдельно после процесса высушивания, который будет описан далее, или ее можно включать в процесс высушивания, чтобы упрощать оборудование и не использовать отдельный процесс. В этом случае оказывается предпочтительным, чтобы полиакрилонитрильное волокно было полностью высушенным для уплотнения структуры полиакрилонитрильного волокна, и затем осуществляют многостадийное вытягивание, включающее определенный процесс вытягивания, упомянутый выше, используя сушильный валок, таким образом, этот процесс можно пропускать и можно обеспечивать вытягивание. С другой стороны, можно также осуществлять многостадийное вытягивание, включающее определенный процесс вытягивания согласно настоящему изобретению, во время высушивания полиакрилонитрильного волокна, что, в свою очередь, обеспечивает дополнительное упрощение оборудования. Кроме того, определенный процесс вытягивания предпочтительно осуществлять, используя устройство, заранее оборудованное множеством сушильных валков, таким образом, что можно сводить до минимума капиталовложения в новое оборудование.

В настоящем изобретении оказывается предпочтительным, чтобы полиакрилонитрильное волокно, которое подвергают процессу второго вытягивания, имело степень ориентации от 60 до 85%, определенную методом широкоугольной дифракции рентгеновских лучей. Степень ориентации, составляющая 85% или менее, может приводить к уменьшению частоты взлохмачивания или разрыва нити даже при высоком коэффициенте вытягивания, в результате чего улучшается производительность, и, таким образом, это оказывается предпочтительным. Кроме того, степень ориентации, составляющая 60% или более, является практичной для полиакрилонитрильного волокна перед вторым вытягиванием. Предпочтительнее полиакрилонитрильное волокно имеет степень ориентации от 65 до 83%.

Способ регулирования степени ориентации не является ограниченным, но оказывается предпочтительным подавление повышенной степени ориентации полиакрилонитрильного волокна путем вытягивания в ванне в процессе прядения или в процессе первого вытягивания. В частности, когда методы, такие как регулирование скорости прядения, регулирование выпускаемого количества и выбор размера отверстия фильеры, используют индивидуально или в сочетании, можно уменьшать натяжение во время коагуляции, в результате чего можно подавлять повышение степени ориентации полиакрилонитрильного волокна.

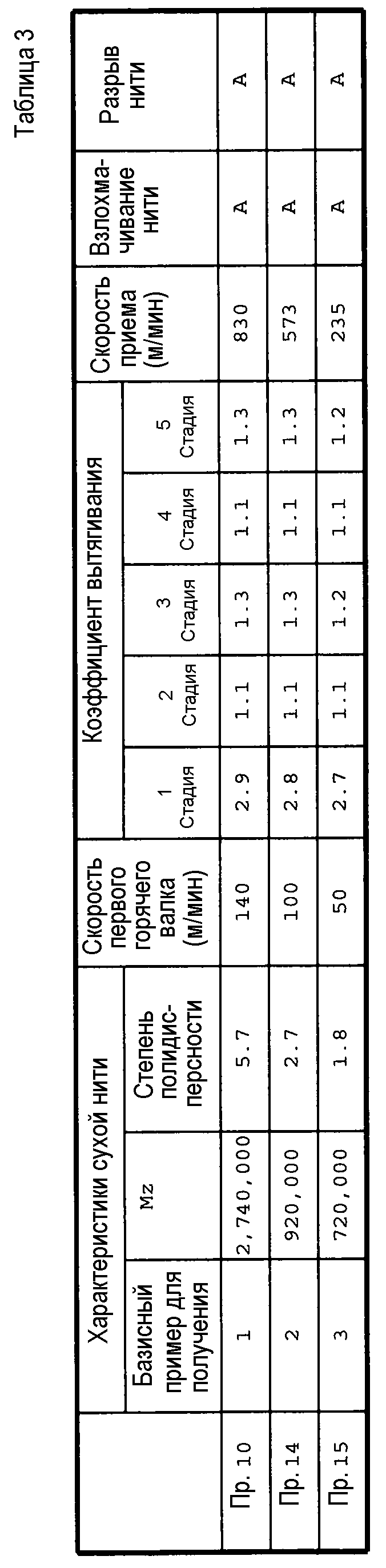

Чтобы вытягивать полиакрилонитрильное волокно при высокой скорости, оказывается предпочтительным повышение скорости прядения. Для этой цели является эффективным улучшение тягучести PAN. Чтобы осуществлять это, как описано в патентном документе 1, оказывается предпочтительным возникновение большого деформационное упрочнение PAN и быстрое увеличение продольной вязкости прядильного раствора по мере разжижения прядильного раствора после выпуска из отверстия фильеры и до тех пор, пока не произойдет коагуляция, таким образом, что стабилизируется прядильная линия. Кроме того, для достижения деформационного упрочнения эффективно использовать смешанный полимер, в котором небольшое количество ультравысокомолекулярного PAN добавлено к имеющему нормальную молекулярную массу PAN. Причиной этого считается сплетение молекулярных цепей имеющего нормальную молекулярную массу PAN и молекулярных цепей высокомолекулярного PAN, когда молекулярные цепи между сплетенным высокомолекулярным PAN деформируются при вытягивании. Желательную тягучесть можно получить, используя PAN, у которого z-средняя молекулярная масса (Mz), измеренная методом гельпроникающей хроматографии (GPC), составляет от 800000 до 6000000 и степень полидисперсности составляет от 2,5 до 10.

Здесь Mz представляет собой результат деления суммы произведений квадрата молекулярной массы каждой молекулярной цепи и ее массовой доли на сумму произведений молекулярной массы каждой молекулярной цепи и ее массовой доли. Этот параметр отражает значительный вклад высокомолекулярного компонента. Степень полидисперсности означает собой соотношение Mz/Mw, где Mw представляет собой среднемассовую молекулярную массу. Когда степень полидисперсности становится большей, чем 1, молекулярно-массовое распределение становится шире с высокомолекулярной стороны. Таким образом, если вышеупомянутая степень полидисперсности составляет от 2,5 до 10, это означает, что присутствует высокомолекулярный компонент. Чтобы увеличить содержание высокомолекулярного компонента и тем самым способствовать возникновению деформационного упрочнения, предпочтительным является увеличение Mz и степени полидисперсности. С другой стороны, установление его верхнего предела может предотвратить чрезмерно большое деформационное упрочнение, в результате чего можно обеспечить устойчивый выпуск раствора PAN из отверстия фильеры. С вышеуказанных точек зрения, Mz составляет предпочтительно от 2000000 до 6000000, предпочтительнее от 2500000 до 4000000, еще предпочтительнее от 2500000 до 3200000. Кроме того, степень полидисперсности составляет предпочтительно от 3 до 7, предпочтительнее от 5 до 7. Следует отметить, что молекулярную массу, измеряемую вышеупомянутым методом GPC, определяют используя относительно полистирола. С аналогичной точки зрения, Mw PAN составляет предпочтительно от 100000 до 600000.

При измерении методом GPC, чтобы точно исследовать ультравысокомолекулярные соединения, оказывается предпочтительным разбавление раствора в такой степени, чтобы не обнаруживалась зависимость времени растворения от концентрации при разбавлении (т.е. чтобы было малым изменение вязкости). Кроме того, предпочтительно введение максимально возможного количества раствора для получения высокой чувствительности определения. Более того, оказывается предпочтительным соответствующий выбор скорости потока растворителя и колонки для измерения широкого молекулярно-массового распределения. Предел исключения молекулярной массы для колонки составляет, по меньшей мере, 10000000, и предпочтительно такое установление молекулярной массы, чтобы не обнаруживалось удлинение нисходящих частей. Как правило, измерение осуществляют при разбавлении до концентрации 0,1 мас./об.% вводя образец объемом 200 мкл.

Способ синтеза PAN для ускорения деформационного упрочнения, как указано выше, и способ приготовления раствора разъясняются следующим образом.

PAN, который ускоряет деформационное упрочнение, можно получать смешивая два вида PAN (называются «компонент A» и «компонент B»), имеющих различные молекулярные массы. Здесь смешивание означает конечное получение смеси компонента A и компонента B. Конкретный способ смешивания описан ниже и не ограничен смешиванием соответствующего одного компонента.

Сначала будут описаны два вида PAN, которые подлежат смешиванию. Высокомолекулярный PAN называется термином «компонент A» и низкомолекулярный PAN называется термином «компонент B»; среднемассовая молекулярная масса (Mw) компонента A составляет предпочтительно от 1000000 до 15000000, предпочтительнее от 1000000 до 5000000. Оказывается предпочтительным, чтобы Mw компонента B составляла от 150000 до 1000000. Когда увеличивается разность Mw между компонентом A и компонентом B, степень полидисперсности Mz/Mw смешанного PAN склонна к увеличению, что является предпочтительным. Когда Mw компонента A превышает 15000000, может снижаться производительность полимеризации компонента A. Когда Mw компонента B составляет менее чем 150000, прочность полиакрилонитрильного волокна, которое является предшественником углеродного волокна, может становиться недостаточной.

Оказывается предпочтительным, чтобы соотношение Mw компонента A и компонент B составляло от 2 до 45, предпочтительнее от 4 до 45, еще предпочтительнее от 20 до 45.

Кроме того, оказывается предпочтительным, чтобы массовое соотношение компонента A и компонента B составляло от 0,001 до 0,3, предпочтительнее от 0,005 до 0,2, еще предпочтительнее от 0,01 до 0,1. Когда массовое соотношение компонента A и компонента B составляет менее чем 0,001, деформационное упрочнение является недостаточным в некоторых случаях. Когда это соотношение составляет более чем 0,3, вязкость раствора PAN становится чрезмерно высокой, таким образом, что в некоторых случаях затрудняется выпуск раствора.

Mw и массовое соотношение компонента A и компонента B определяют расщепляя пики молекулярно-массового распределения, измеренного методом GPC, и вычисляя Mw и соотношение площадей соответствующих пиков.

Для приготовления раствора PAN, содержащего компонент A и компонент B, можно использовать способ смешивания обоих компонентов растворяя смесь их в растворитель; способ смешивания компонентов, каждый из которых растворен в растворителе, друг с другом; способ первоначального растворения компонента A, который представляет собой высокомолекулярное вещество, с трудом растворяющееся в растворителе, и последующего смешивания компонента B с полученным в результате раствором; и способ первоначального растворения компонента A, который представляет собой высокомолекулярное вещество, в растворитель, и последующего смешивания мономера, образующего компонент B, с полученным в результате раствором для осуществления полимеризации мономера в растворе. С точки зрения однородности растворения высокомолекулярного вещества предпочтительным является способ первоначального растворения компонента A, который представляет собой высокомолекулярное вещество. С точки зрения упрощения процесса, более предпочтительным является способ первоначального растворения компонента A, который представляет собой высокомолекулярное вещество, и последующее смешивание мономера, составляющего компонент B, для осуществления полимеризации мономера в растворе.

В частности, в том случае, где полиакрилонитрильное волокно используют в качестве предшественника углеродного волокна, состояние растворения компонента A, который представляет собой высокомолекулярное вещество, является чрезвычайно важным, и в том случае, где остается даже очень малое количество нерастворенного вещества, такое инородное вещество может образовывать полости внутри углеродного волокна.

Что касается концентрации полимера вышеупомянутого компонента A, компонент находится в конденсированном состоянии полимера, представляющем собой полуразбавленный раствор, в котором полимеры слегка перекрываются. Когда смешивают компонент B или когда смешивают мономер, составляющий компонент B, смешанное состояние склонно к тому, чтобы становиться однородным. Таким образом, оказывается более предпочтительным нахождение компонента в разбавленном растворе, в котором полимеры переходят в состояние изолированной цепи. В частности, концентрация вышеупомянутого компонента A составляет предпочтительно от 0,1 до 5 мас.%. Концентрация вышеупомянутого компонента A составляет предпочтительнее от 0,3 до 3 мас.%, еще предпочтительнее от 0,5 до 2 мас.%. Поскольку концентрация разбавленного раствора считается определенной внутримолекулярным исключенным объемом, который определяется молекулярной массой полимера и растворимостью полимера в растворителе, ее можно определить не прямо, но путем регулирования концентрации приблизительно в вышеупомянутом интервале, причем в большинстве случаев можно обеспечивать максимальные эксплуатационные характеристики углеродного волокна. Когда концентрация вышеупомянутого компонента A превышает 5 мас.%, может оставаться растворенное вещество компонента A, и когда она составляет менее чем 0,1 мас.%, хотя оно зависит от молекулярной массы, деформационное упрочнение является слабым в большинстве случаев, потому что раствор уже стал разбавленным раствором.

В качестве способа получения концентрации компонента A в растворе от 0,1 до 5 мас.% является приемлемым любой способ, в котором компонент A растворяют в растворителе и затем разбавляют, или способ, в котором мономер, составляющий компонент A, подвергают полимеризации в растворе. Когда компонент A растворяют и затем разбавляют, важно перемешивать раствор до тех пор, пока его можно однородно разбавлять. Температура разбавления от 50 до 120°C является предпочтительной. Время разбавления можно устанавливать соответствующим образом, потому что оно изменяется в зависимости от температуры разбавления или концентрации перед разбавлением. Когда температура разбавления составляет менее чем 50°C, разбавление может занимать продолжительное время, а когда она превышает 120°C, компонент A может разрушаться.

С точек зрения устранения процесса перекрывания полимеров при разбавлении и однородного смешивания компонентов, предпочтительным является способ, в котором при получении компонента A полимеризацией в растворе полимеризацию останавливают при концентрации полимера, составляющей 5 мас.% или менее, и затем в смесь вводят компонент B или мономер, составляющий компонент B, чтобы полимеризовать этот мономер. С точки зрения упрощения процесса оказывается предпочтительной полимеризация компонента B в растворе после полимеризации компонента A в растворе с использованием непрореагировавшего мономера. В частности, инициатор полимеризации вводят в раствор, содержащий мономер, основным компонентом которого является AN, компонент A сначала получают полимеризацией в растворе, и перед завершением полимеризации в растворе получают компонент B дополнительно вводя инициатор полимеризации отдельно в раствор, чтобы полимеризовать остаточный непрореагировавший мономер таким образом, что можно получать раствор PAN, содержащий компонент A и компонент B.

Предпочтительно инициатор полимеризации вводят, по меньшей мере, двумя порциями, и соотношение количества инициатора полимеризации, введенного в первой порции, и количества, введенного во второй порции (введенное в первой порции количество/введенное во второй порции количество), составляет 0,1 или менее, предпочтительнее 0,01 или менее и еще предпочтительнее 0,003 или менее. Чем меньше количество инициатора полимеризации, введенное в первой порции, тем легче увеличивается молекулярная масса. Таким образом, когда соотношение между введенными количествами (взвешенное и введенное в первой порции количество/взвешенное и введенное во второй порции количество) превышает 0,1, в некоторых случаях затруднительно получать требуемое значение Mw. С другой стороны, когда является малым количество введенного в первой порции инициатора полимеризации, скорость полимеризации становится низкой и легко снижается производительность. Таким образом, оказывается предпочтительным, чтобы нижний предел между введенными количествами (взвешенное и введенное в первой порции количество/взвешенное и введенное во второй порции количество) составлял 0,0001.

Для регулирования Mw компонента A оказывается предпочтительным регулирование молярного соотношения AN и инициатора полимеризации. В каждом из количеств, вводимых в первой партии, молярное соотношение (инициатор полимеризации/AN) составляет предпочтительно от 1×10-7 до 1×10-4. В количестве, вводимом во второй и последующих порциях, молярное соотношение суммарного AH (в том числе прореагировавшего или непрореагировавшего) и инициатора полимеризации (инициатор полимеризации/AN), введенного перед этим, составляет предпочтительно от 5×10-4 до 5×10-3. Когда композиция для сополимеризации изменяется от компонента A к компоненту B, можно добавлять сополимеризуемый мономер, когда инициатор полимеризации вводят во второй и последующий раз. В таком случае можно добавлять акрилонитрил, регулятор степени полимеризации или растворитель.

В качестве инициатора полимеризации предпочтительным является маслорастворимое азосоединение, водорастворимое азосоединение, пероксид или подобное соединение. С точек зрения удобства обращения, безопасности и промышленной эффективности полимеризации предпочтительно используют инициаторы полимеризации, у которых температура образования радикалов составляет от 30 до 150°C, предпочтительнее от 40 до 100°C. Из их числа предпочтительно используют азосоединение, при разложении которого отсутствует возможность образования кислорода, который ингибирует полимеризацию, причем в случае полимеризации в растворе предпочтительно используют маслорастворимое азосоединение с точки зрения его растворимости. Конкретные примеры инициатора полимеризации включают 2,2'-азобис(4-метокси-2,4-диметилвалеронитрил) (температура образования радикалов составляет 30°C), 2,2'-азобис(2,4'-диметилвалеронитрил) (температура образования радикалов составляет 51°C) и 2,2'-азобисизобутиронитрил (температура образования радикалов 65°C). В качестве инициатора полимеризации в первой порции и следующих порциях можно использовать одинаковый инициатор полимеризации, или количество радикалов, образуемых инициатором полимеризации, можно регулировать путем сочетания множества инициаторов полимеризации. Кроме того, когда используют пероксид в качестве инициатора полимеризации, вместе с ним можно использовать восстановитель для ускорения образования радикалов.

Предпочтительный интервал температуры полимеризации изменяется в зависимости от вида и количества инициатора полимеризации, но предпочтительно он составляет от 30°C до 90°C. Когда температура полимеризации составляет менее чем 30°C, уменьшается количество радикалов, образуемых инициатором полимеризации. Когда температура полимеризации превышает 90°C, она составляет более чем температура кипения акрилонитрила, поэтому регулирование процесса производства часто может становиться затруднительным. Полимеризацию после введения первой порции инициатора полимеризации и полимеризацию после введения второй или последующей порции инициатора полимеризации можно осуществлять при одинаковой температуре полимеризации или ее можно осуществлять при различных температурах полимеризации.

Когда кислород совместно присутствует во время полимеризации, он нейтрализует радикалы. Таким образом, снижение концентрации кислорода во время полимеризации упрощает получение высокомолекулярного вещества. Концентрацию кислорода во время полимеризации можно регулировать, например, заменяя атмосферу в реакционном резервуаре инертным газом, таким как азот или аргон. С точки зрения получения высокомолекулярного PAN концентрация кислорода во время полимеризации составляет предпочтительно 200 частей на миллион или менее.

Что касается измерения соотношения массового содержания компонента A и суммарного количества PAN, когда компонент A и компонент B смешивают друг с другом, измеряют массу компонента A перед смешиванием и суммарную массу PAN после смешивания и по их соотношению можно вычислить относительное массовое содержание. Кроме того, когда мономер, составляющий компонент B, смешивают с компонентом A, чтобы полимеризовать мономер в растворе, измеряют массу компонента A в растворе перед введением инициатора полимеризации для полимеризации компонента B, вводят после полимеризации компонента A, а также измеряют суммарную массу PAN в растворе после полимеризации компонента, и тогда по соотношению этих масс можно вычислить относительное массовое содержание.

Что касается состава полимера PAN, который представляет собой компонент A, оказывается предпочтительным, чтобы полученный из AN компонент составлял от 98 до 100 мол.%, мономер, сополимеризуемый с AN, можно сополимеризовать в количестве, составляющем 2 мол.% или менее, но когда константа передачи цепи сополимеризованного компонента меньше, чем у акрилонитрила, и трудно получить требуемую Mw, оказывается предпочтительным, чтобы количество сополимеризованного компонента было минимальным, насколько это возможно.

Для компонента A в качестве мономеров, сополимеризуемых с AN, например, могут быть использованы акриловая кислота, метакриловая кислота, итаконовая кислота, а также соли щелочных металлов, соли аммония и сложные эфиры данных кислот и низших спиртов; акриламид и его производные; аллилсульфоновая кислота, металлилсульфоновая кислота, а также их соли или сложные алкилэфиры. Когда мономер используют для получения волокна-предшественника углеродного волокна, оказывается предпочтительным, чтобы была обеспечена почти такая же степень ускорения окисления, как у компонента B, с точки зрения улучшения прочности нити получаемого углеродного волокна, и чтобы ускорять окисление с малой степенью сополимеризации, итаконовая кислота является особенно предпочтительной в качестве сополимеризуемого мономера.

В качестве способа полимеризации для получения компонента A можно выбирать способ полимеризации в растворе, способ полимеризации в суспензии, способ полимеризации в эмульсии и аналогичный способ. Однако для цели однородной полимеризации AN и сополимеризованного компонента оказывается предпочтительным использование способа полимеризации в растворе. Когда способ полимеризации в растворе используют для полимеризации, растворитель, в котором PAN является растворимым, такой как водный раствор хлорида цинка, диметилсульфоксид, диметилформамид или диметилацетамид, предпочтительно используют в качестве растворителя. Когда трудно получить требуемую Mw, предпочтительно используют способ полимеризации в растворе с применением растворителя, который имеет высокую константу передачи цепи, то есть водного раствора хлорида цинка, или способ полимеризации в суспензии с применением воды.

В качестве состава полимера PAN, который представляет собой компонент B, полученный из AN компонент составляет предпочтительно от 98 до 100 мол.%. Хотя можно сополимеризовать 2 мол.% или менее мономера, сополимеризуемого с AN, чем больше количество сополимеризованного компонента, тем более значительным становится расщепление молекул под действием термического разложения в сополимеризованной части, в результате чего уменьшается прочность нити получаемого углеродного волокна. Для компонента B в качестве мономера, сополимеризуемого с AN, с точки зрения ускорения окисления могут быть использованы, например, акриловая кислота, метакриловая кислота, итаконовая кислота, а также соли щелочных металлов, соли аммония и сложные эфиры данных кислот и низших спиртов; акриламид и его производные; аллилсульфоновая кислота, металлилсульфоновая кислота, а также их соли или сложные алкилэфиры.

Кроме того, с точки зрения стабилизации выпуска во время прядения предпочтительный вариант осуществления представляет собой сшивание основной цепи AN сополимеризуемым мономером. В качестве такого мономера предпочтительно используют соединение, в котором содержится (мет)акрилоильная группа-C1-10, линейная или разветвленная алкильная группа-X-линейная или разветвленная C1-10-алкильная группа-(мет)акрилоильная группа (алкильная группа может быть частично замещена гидроксильной группой, X представляет собой любую из следующих групп: циклоалкильная группа, сложноэфирная группа и сложноэфирная группа-C1-6 линейная или разветвленная алкильная группа-сложноэфирная группа, или это может быть одинарная связь). Здесь (мет)акрилоильная группа представляет собой акрилоильную группу или метакрилоильную группу. В частности, предпочтительным является соединение, в котором содержится (мет)акрилоильная группа-C2-20, линейная или разветвленная алкильная группа-(мет)акрилоильная группа. Конкретные примеры такого соединения включают диметакрилат этиленгликоля, диметакрилат 1,3-бутилендиола, диакрилат неопентилгликоля и диакрилат 1,6-гександиола. Хотя соответствующая величина, представляющая собой количество сополимеризуемого мономера, используемого в сополимеризации для сшивания, изменяется в зависимости от молекулярной массы полимера и ее невозможно прямо определить, это количество составляет предпочтительно от 0,001 до 1 моль, предпочтительнее от 0,01 до 0,3 моль, еще предпочтительнее от 0,05 до 0,1 моль на 100 моль AN.

В качестве способа полимеризации для получения компонента B можно выбирать способ полимеризации в растворе, способ полимеризации в суспензии, способ полимеризации в эмульсии и подобные способы. Однако для цели однородной полимеризации AN и сополимеризованного компонента оказывается предпочтительным использование способа полимеризации в растворе. Когда способ полимеризации в растворе используют для полимеризации, в качестве растворителя предпочтительно используют растворитель, в котором растворяется PAN, такой как водный раствор хлорида цинка, диметилсульфоксид, диметилформамид или диметилацетамид. Из их числа диметилсульфоксид предпочтительно используют с точки зрения растворимости PAN.

Способ, описанный в патентном документе 1, можно использовать в качестве способа получения полиакрилонитрильного волокна. Что касается процесса второго вытягивания, однако, процесс горячего вытягивания, описанный в настоящем изобретении, заменяют процессом парового вытягивания. В частности, процесс от прядения для принятия осуществляют, как описано ниже.

Сначала вышеупомянутый PAN растворяют в подходящем для PAN растворителе, таком как диметилсульфоксид (DMSO), диметилформамид (DMF) или диметилацетамид (DMA), чтобы изготовить прядильный раствор. Данный прядильный раствор может содержать слабый растворитель, такой как вода, метанол или этанол, при том условии, что PAN не коагулирует в прядильном растворе. Кроме того, антиоксидант, ингибитор полимеризации или подобное вещество может содержаться в количестве, составляющем 5 мас.% или менее по отношению к PAN.