Предлагаемое изобретение относится к области железнодорожного транспорта, в частности к железобетонным шпалам и брусьям, используемым в верхнем строении высокоскоростных железнодорожных путей, выполненных с использованием щебеночного балласта или железобетонного основания.

В настоящее время в качестве подрельсовых опор вместо деревянных шпал и брусьев чаще используются железобетонные шпалы и брусья. Строится много высокоскоростных железнодорожных магистралей для поездов, скорость которых превышает 200 км/ч и которые характеризуются повышенной нагрузкой на ось. Эксплуатация таких поездов приводит к повышенному износу железнодорожных путей и, соответственно, увеличению затрат на их обслуживание.

Повышенный износ железнодорожных путей обусловливается, в частности, различными значениями вертикальной жесткости их различных участков. Неравномерной вертикальной жесткостью в особенности характеризуются стрелочные переводы, участки, проходящие через набережные, мосты и т.п. Кроме того, на интенсивность износа железнодорожных путей влияет вибрация, которая также приводит к разрушению щебня балластного слоя.

Для выравнивания вертикальной жесткости железнодорожных путей и уменьшения влияния вибрации, в особенности на участках стрелочных переводов и рельсовых стыков, могут быть использованы упругие амортизаторы, размещаемые на балластном слое и прикрепляемые к подошвам подрельсовых опор, таких как шпалы или брусья. Кроме того, использование упругих амортизаторов позволяет устранить жесткий контакт между подошвой железобетонной опоры и балластом, способствует более щадящей укладке опор, не сопровождающейся ударом о балласт, несколько увеличивает площадь зоны контакта опоры с балластом, уменьшает и более равномерно распределяет давление на балласт, повышает общую упругость верхнего строения железнодорожного пути.

Из DE 202007005206 известны подрельсовые железобетонные опоры с глухими отверстиями в подошве. Крепление амортизаторов к подошве таких опор осуществляется выступами, выполненными на стороне амортизатора, обращенной к подошве, и вставляемыми в указанные отверстия. Такие опоры с амортизаторами на подошве позволяют выравнивать вертикальную жесткость железнодорожных путей и уменьшить влияние на них вибрации. Однако к недостаткам такого крепления следует отнести необходимость в дополнительных материальных, трудовых и временных затрат для выполнения в опорах отверстий под выступы амортизаторов и самих выступов на амортизаторах.

Указанных затрат не требует прикрепление амортизатора, изготавливаемого компанией Tiflex, Великобритания (http://www.tiflex.co.uk/track_home/under/under.html), который крепится к подошве готовой подрельсовой железобетонной опоры приклеиванием эпоксидными смолами, а при формовании опоры из железобетона вдавливанием в свежеуложенный бетон. Однако приклеивание амортизаторов к опорам с получением клеевого соединения необходимого качества также требует дополнительных материальных, трудовых и временных затрат. Кроме того, работа с эпоксидными клеями может быть опасна для здоровья. А вдавливание гладкой поверхности амортизатора в свежеуложенный бетон не всегда приводит к достаточно прочному соединению амортизатора с опорой.

Наиболее близкий аналог предлагаемого изобретения известен из ЕР 0546380 (А1), в котором раскрыто прикрепление амортизатора к подошве подрельсовой опоры с помощью проволоки, проходящей снаружи опоры. Такое прикрепление может быть выполнено в любое время между изготовлением опоры и ее укладкой на балластный слой. Однако прикрепление проволокой требует от рабочего, осуществляющего такую операцию, дополнительных действий, связанных с получением проволоки, ее размоткой, отмериванием, отрезанием, выбором места ее размещения на опоре, пропуском отрезанного куска проволоки под опорой при одновременном контроле постоянства места размещения проволоки. Кроме того, в этом случае возможно использование меньшего количества кусков проволоки неподходящей длины или качества, чем необходимо для надежного удержания амортизатора, или большего количества таких кусков, что приведет к неоправданному расходу крепежного материала.

Способ изготовления традиционных подрельсовых железобетонных опор, не имеющих предлагаемых к использованию удлиненных крепежных средств, хорошо известен и раскрыт, например, в ЕР 0733738 (В1).

Таким образом, известным техническим решениям свойственны указанные выше недостатки.

Задачей настоящего изобретения является разработка подрельсовой железобетонной опоры, лишенной указанных недостатков, и способа изготовления такой опоры. Для решения указанной задачи предложена подрельсовая железобетонная опора, снабженная амортизатором, прикрепленным к ее подошве удлиненными крепежными средствами, которые выступают за габариты опоры и проходят так, что между ними и подошвой оказывается размещен по меньшей один элемент арматуры. Кроме того, предложен способ изготовления указанной опоры, согласно которому подготавливают форму, размещают в ней арматурные элементы, укладывают в форму бетон, уплотняют бетон, прикрепляют к подошве амортизатор и извлекают готовую опору из форм, причем перед укладкой бетона в форму в ней располагают удлиненные крепежные средства, так что они выступают за габариты опоры и между указанными средствами и подошвой оказывается размещен по меньшей один элемент арматуры.

Благодаря такой конструкции отсутствует необходимость в работе с клеями, опасными для здоровья, и в осуществлении достаточно продолжительных и технологически сложных операций клейки. Крепежные средства, выполненные в заводских условиях, позволяют быстро с ними работать недостаточно квалифицированному персоналу с получением конечной продукции необходимого качества.

Следует также отметить, что особенность предлагаемой опоры состоит в том, что в ней реализована возможность выбора типа прикрепляемого к ней амортизатора и времени такого прикрепления. В результате, благодаря использованию удлиненных крепежных средств, таких как проволочные хомуты, выступающих из предлагаемой опоры, конечный пользователь получает возможность выбора использовать такие амортизаторы или нет, а если использовать, то какого именно размера и с какими свойствами.

Дополнительное преимущество использования удлиненных крепежных средств заключается в том, что те участки указанных средств, которые проходят внутри бетонного тела опоры, дополнительно армируют опору и придают ей дополнительную прочность.

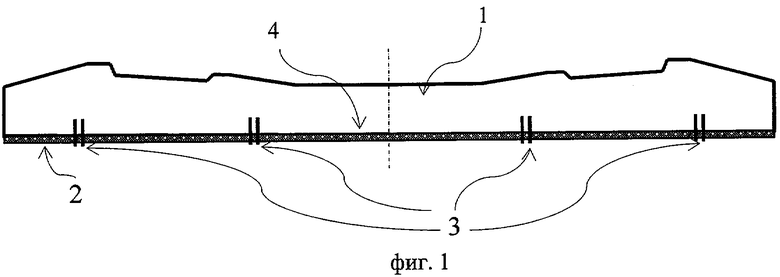

На фиг.1 показана подрельсовая опора с амортизатором, прикрепленным к ее подошве удлиненными крепежными средствами.

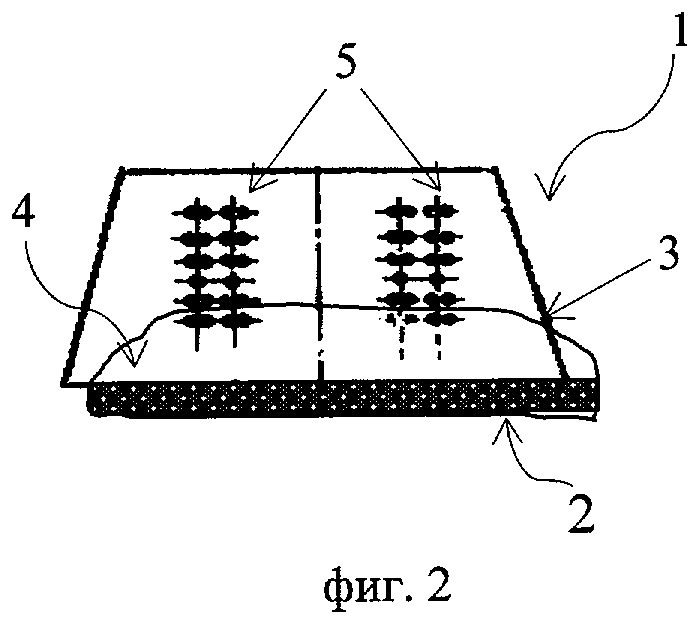

На фиг.2 показано увеличенное поперечное сечение опоры.

Предлагаемая опора по форме, размерам, креплению рельсов и всем прочим конструктивным особенностям аналогична типовым и стандартным железобетонным опорам. В некоторых вариантах реализации изобретения длина опоры достигает 3,5-5,0 метров.

На фиг.1 проиллюстрирован вариант выполнения опоры 1 в виде цельного бруса из тяжелого бетона класса по прочности на сжатие В40 с предварительно напряженными проволочными арматурными элементами 5. Нормируемая передаточная прочность бетона не менее 32 МПа (326 кгс/см2). Отпускная прочность бетона по меньшей мере равна передаточной прочности бетона. Марка бетона по морозостойкости не ниже F200. Для изготовления бетона опоры 1 применен щебень из природного камня или щебень из гравия фракции 5-20 мм. В других вариантах реализации изобретения может быть применен щебень фракции 20-40 мм в количестве не более 10% от массы щебня фракции 5-20 мм, щебень из природного камня фракции 5-25 мм.

В качестве арматурных элементов 5 использована стальная проволока периодического профиля класса Вр диаметром 3 мм. В других вариантах реализации изобретения в качестве арматурных элементов 5 может быть использована металлическая проволока большего диаметра. Номинальное количество арматурных проволочных элементов 5 в предлагаемой опоре - 44. Проволочные элементы 5 проходят в опоре 1 в ее продольном направлении и, как показано на фиг.2, образуют две группы, расположенные симметрично относительно вертикальной оси опоры 1 преимущественно на участке верхних двух третьих высоты опоры 1. В свою очередь, каждая группа арматурных элементов также содержит совокупность элементов, представляющих собой пары проволок и отдельно проходящие проволоки, расположенные на вертикальном сечении опоры 1 по существу вертикальными колоннами и по существу горизонтальными рядами.

Расстояние по вертикали в свету между парами или отдельными элементами 5 не менее 8 мм. Еще в одном варианте реализации изобретения пары арматурных элементов 5 могут быть развернуты на 90° при сохранении указанного выше расстояния. Для обеспечения заданного расположения элементов 5 могут применяться разделительные проставки (не показаны), остающиеся в теле бетона опоры 1.

Общая сила начального натяжения всех арматурных элементов 5 в опоре 1 не менее 358 кН (36,4 тс). Среднее значение силы начального натяжения одного элемента 5 при их номинальном количестве составляет 8,12 кН (827 кгс). Сила натяжения отдельных элементов 5 не отличается от среднего значения более чем на 10%.

Допускаются отклонения от номинального количества арматурных элементов 5 при условии, что общая сила натяжения имеющихся элементов 5 не менее 8,12 кН (827 кгс). При этом предельные отклонения по количеству элементов 5 не должны превышать ±2 штуки. Концы напрягаемой арматуры 5 выступают за торцевые поверхности опоры 1 не более чем на 20 мм.

Крепежные средства 3, которыми амортизатор 2 прикреплен к подошве 4, выступают за габариты опоры 1 и проходят так, что между ними и подошвой 4 оказывается размещен по меньшей один арматурный элемент 5. Крепежные средства 3 могут выходить из бетонного тела опоры 1 из ее боков или подошвы 4.

В предпочтительном варианте осуществления изобретения крепежные средства 3 проходят между первым и вторым от подошвы 4 рядом арматурных элементов 5 и выходят из боков тела опоры 1 возле ее подошвы 4 на длину, достаточную для крепления амортизатора.

Крепежные средства 3 обладают достаточной изгибаемостью, позволяющей осуществлять прикрепление амортизатора 2 с минимальными усилиями и по существу без использования вспомогательных приспособлений.

Крепежные средства 3 выполнены из металлической проволоки круглого профиля. В других вариантах реализации изобретения профиль крепежных средств 3 является овальным, прямоугольным или иной рациональной формы.

В предпочтительном варианте реализации изобретения крепежные средства 3 размещены равномерно вдоль опоры 1 с шагом 0,4-0,6 м. В других вариантах реализации изобретения крепежные средства 3 размещены с более плотным распределением на подрельсовых участках опоры 1.

Отдельный элемент крепежных средств 3 предпочтительно представляет собой одну металлическую проволоку. В другом варианте реализации изобретения отдельный элемент крепежных средств 3 представляет собой по меньшей мере две металлических проволоки, которые в еще одном варианте реализации изобретения скручены между собой.

Крепежные средства 3 служат для прикрепления к подошве 4 амортизатора 2, который выполнен из плотного резиноподобного материала однородной структуры. В другом варианте реализации изобретения амортизатора 2 может быть усилен внутренним армированием, например металлической сеткой, размещенной внутри амортизатора 2.

Еще в одном варианте реализации изобретения амортизатор 2 выполнен из пористой резины с наполнителем, таким как пробковая крошка, резиновая крошка или фиброволокно.

Еще в одном варианте реализации изобретения амортизатор 2 выполнен по меньшей мере из двух листов одного материала с одинаковыми эксплуатационными характеристиками или разных материалов с различными эксплуатационными характеристиками.

Статическая номинальная жесткость подошвы 4 уложенной опоры 1 с амортизатором 2 составляет 10-80 кН/мм. В предпочтительном варианте реализации изобретения статическая номинальная жесткость подошвы 4 уложенной опоры 1 с амортизатором 2 составляет 25-37 кН/мм.

Толщина амортизатора 2 составляет до 10% толщины опоры 1. В предпочтительном варианте реализации изобретения толщина амортизатора 2 составляет 1,5-2,5 см.

Размеры амортизатора 2 в плане предпочтительно совпадают с размерами подошвы 4 в плане или немного уступают им. Амортизатор 2 предпочтительно проходит по всей длине опоры 1 или только в подрельсовых ее частях.

Для защиты от повреждений острыми гранями балластного щебня амортизатор 2 предпочтительно заключен в защитную оболочку 6 из тканых или нетканых материалов, например полимерной мешковины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО МОДУЛЯ БЕЗБАЛЛАСТНОГО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2016 |

|

RU2630362C1 |

| Зубатая шпала | 2017 |

|

RU2653978C1 |

| ШПАЛА | 2010 |

|

RU2422575C1 |

| Шпала | 2017 |

|

RU2663566C1 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННАЯ ЖЕЛЕЗОБЕТОННАЯ ПЛИТА ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ | 2007 |

|

RU2373317C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНКЕРНЫХ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2190525C2 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПЕРЕЕЗД И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОБЕТОННЫХ ПЛИТ ДЛЯ НЕГО | 2019 |

|

RU2700996C1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПЕРЕЕЗД И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОЖЕЛЕЗОБЕТОННЫХ ПЛИТ ДЛЯ НЕГО | 2005 |

|

RU2297488C1 |

| РЕЛЬСОВЫЙ ПУТЬ | 2002 |

|

RU2224834C1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ | 1993 |

|

RU2077632C1 |

Изобретение относится к области железнодорожного транспорта, в частности к железобетонным шпалам и брусьям, используемым в верхнем строении высокоскоростных железнодорожных путей, выполненных с использованием щебеночного балласта или железобетонного основания. Подрельсовая железобетонная опора снабжена амортизатором. Амортизатор прикреплен к ее подошве удлиненными крепежными средствами. Указанные крепежные средства выступают за габариты опоры и проходят так, что между ними и подошвой оказывается размещен по меньшей мере один элемент арматуры. Способ изготовления указанной опоры заключается в том, что подготавливают форму, размещают в ней арматурные элементы, укладывают в форму бетон, уплотняют бетон, прикрепляют к подошве амортизатор, и извлекают готовую опору из форм. Перед укладкой бетона в форму в ней располагают удлиненные крепежные средства так, что они выступают за габариты опоры, и между указанными средствами и подошвой оказывается размещен по меньшей мере один элемент арматуры. Технический результат заключается в снижении расхода крепежного материала, в снижении трудовых и временных затрат при изготовлении шпалы, в повышении прочности соединения амортизатора с опорой. 2 н. 16 з.п. ф-лы, 2 ил.

1. Подрельсовая железобетонная опора, снабженная амортизатором, который прикреплен к ее подошве удлиненными крепежными средствами, отличающаяся тем, что указанные крепежные средства выступают за габариты опоры и проходят так, что между ними и подошвой оказывается размещен по меньшей один элемент арматуры.

2. Опора по п.1, в которой удлиненные крепежные средства размещены равномерно вдоль указанной опоры с шагом 0,4-0,6 м.

3. Опора по п.1, в которой удлиненные крепежные средства размещены более плотно на подрельсовых участках указанной опоры.

4. Опора по п.1, в которой профиль удлиненных крепежных средств может быть круглым, овальным или прямоугольным.

5. Опора по п.1, в которой отдельный элемент удлиненных крепежных средств представляет собой одну металлическую проволоку.

6. Опора по п.1, в которой отдельный элемент удлиненных крепежных средств представляет собой по меньшей мере две металлические проволоки.

7. Опора по п.6, в которой металлические проволоки отдельного элемента удлиненных крепежных средств скручены между собой.

8. Опора по п.1, в которой амортизатор выполнен из плотного резиноподобного материала.

9. Опора по п.1, в которой амортизатор усилен внутренней арматурной сеткой из металла.

10. Опора по п.1, в которой амортизатор выполнен из пористой резины с наполнителем.

11. Опора по п.1, в которой амортизатор выполнен по меньшей мере из двух листов одного материала.

12. Опора по п.1, в которой амортизатор выполнен по меньшей мере из двух листов различного материала.

13. Опора по п.1, в которой размеры амортизатора в плане совпадают с размерами указанной подошвы.

14. Опора по п.1, в которой размеры амортизатора в плане немного уступают размерам указанной подошвы.

15. Опора по п.1, в которой амортизатор проходит по всей ее длине.

16. Опора по п.1, в которой амортизатор проходит только в ее подрельсовых частях.

17. Опора по п.1, в которой амортизатор заключен в защитную оболочку.

18. Способ изготовления подрельсовой железобетонной опоры, снабженной амортизатором, который прикреплен к ее подошве удлиненными крепежными средствами, согласно которому подготавливают форму, размещают в форме арматурные элементы, укладывают в форму бетон, уплотняют бетон, прикрепляют к подошве амортизатор и извлекают готовую опору из форм, отличающийся тем, что перед укладкой бетона в форму в ней располагают указанные крепежные средства так, что они выступают за габариты указанной опоры, и между указанными средствами и подошвой оказывается размещен по меньшей один элемент арматуры.

| Распылитель для образования покрытий из суспензий | 1975 |

|

SU546380A2 |

| Машина для динамических испытаний пружин | 1950 |

|

SU89531A1 |

| Глушитель для двигателей внутреннего сгорания, преимущественно авиационных | 1941 |

|

SU76649A1 |

Авторы

Даты

2011-10-27—Публикация

2010-04-07—Подача