Изобретение относится к железнодорожному транспорту, а именно к верхнему строению рельсового пути безбалластного типа [E01B 1/00].

В традиционных конструкциях путей балласт предназначен для создания легко заменяемой и относительно долговечной основы для укладки шпал. Данная основа является верхним слоем насыпи и выполняет самые разные функции при эксплуатации пути, а именно: обеспечивает устойчивость шпал к действию вертикальных и горизонтальных нагрузок, сокращает вертикальное давление шпал на подстилающий слой, создает упругую подушку под шпалой, поглощает динамические ударные нагрузки, создает пути для дренажа и отвода посторонних веществ, а также обеспечивает условия для подбивки шпал. При эксплуатации железнодорожного пути посторонние вещества загрязняют балласт, при этом большинство своих функций балласт не выполняет. Кроме того, для добычи балласта требуются гравийные карьеры, необходим дополнительный транспорт для доставки балласта, требуются специальные машины и оборудование для засыпки балласта, при этом во время замены балласта эксплуатация путей становиться невозможной.

В тех случаях, когда балласт не удобен для устройства рельсового пути, оптимальными способами устройства железнодорожных путей становятся такие, которые не предусматривают его применение. В 50-х годах 20-го века безбалластные конструкции пути получили признание за преимущества в сравнении с балластными системами в отношении затрат на ремонт, однако капитальные затраты их устройства были высокими, поэтому данные системы использовались только на специализированных участках пути: тоннели и высокоскоростные дороги.

В мире применяются и существуют различные безбалластные системы устройства пути, в основном это блочные системы. Здесь подразумевается, что система имеет дискретные опоры для рельса, например армированные бетонные блоки, заливаемые вручную на готовые основания.

Из уровня техники известен безбалластный рельсовый путь [журнал «Железные дороги мира», 2000 г., №8], который содержит несущую армированную бетонную плиту, на которой установлены армированные шпалы, при этом плита и шпалы армированы стержневой арматурой, а железобетонные шпалы связаны с плитой нижней своей частью. Для строительства данной конструкции пути требуется большое количество бетона и металлической арматуры, что делает рассматриваемый путь достаточно дорогим. Используемые в известном пути железобетонные изделия (плита и шпала) в течение срока службы испытывают значительное число циклов замерзания/оттаивания, что может вызвать повреждение структуры бетона в результате расширения воды при замерзании в его капиллярных порах. Возникающие трещины в плите и шпале распространяются во всех направлениях и имеют большую протяженность. Проникающие через трещины окись углерода и хлориды могут привести к коррозии арматуры, а затем и к внезапному разрушению и плиты, и шпалы.

Кроме того, жесткая конструкция пути может быть повреждена под воздействием циклических и динамических нагрузок, возникающих при прохождении подвижного состава. Возникшие разрушения приведут к снижению несущей способности и к неравномерной деформации пути в целом, что является причиной возникновения крайне нежелательных дополнительных напряжений рельсовых плетей.

Наличие защитного слоя бетона, который служит для снижения электропроводности железобетонных изделий и для защиты арматуры от внешних воздействий, высокой температуры, агрессивной среды и т.п., увеличивает расход бетона и стоимость изделия.

Также из уровня техники известен безбалластный рельсовый путь RHEDA2000 [http://zab.megalink.ru/conference/stat_ya_savin_v_zabiizht_2013.pdf], который состоит из модифицированных двухблочных шпал с выступающей арматурой, которые вмонтированы в монолитный армированный бетонный несущий слой так, что арматура шпал при укладке соединяется с арматурой несущего бетонного слоя. Данному аналогу присуще все основные недостатки первого аналога, а именно большая материалоемкость бетона и арматуры, а также низкая стабильность геометрических параметров.

Наиболее близким по технической сущности является безбалластный рельсовый путь [http:scbist.com/videothumbnails/YouTube/oEVOnccdHcl.jpg], который содержит поперечные подрельсовые железобетонные балки, которые соединены между собой поперечиной из арматуры, на подрельсовых балках установлены опорные пластины, на которых расположены прижимные механизмы, между которыми установлены рельсы. В прижимных механизмах установлены фиксаторы, которые выполнены с возможностью прижатия подошв рельс к опорным пластинам, при этом способ изготовления модулей характеризуется тем, что арматурный каркас железобетонных подрельсовых балок и поперечины укладывают в перевернутом виде в форму, после чего заполняют форму бетонной смесью, выдерживают модуль в форме до затвердевания бетонной смеси, после чего достают модуль из формы и переворачивают его, сверху балок устанавливают опорные пластины с механизмами фиксации, на которые укладывают рельсы, после чего устанавливают фиксаторы и прижимают фиксаторами подошвы рельс к опорным пластинам. В месте установки модули заливают бетоном с целью образования монолитной подрельсовой железобетонной площадки, которая армирована арматурными поперечинами.

Недостатком прототипа является большая материалоемкость бетона и железной арматуры для изготовления модулей безбалластного железнодорожного пути, а также низкая стабильность геометрических параметров и показателей прочности вследствие разрушения бетона под воздействием вредных факторов окружающей среды.

Техническим результатом изобретения является создание конструктивно и технологически простого модуля безбалластного рельсового пути со сниженной материалоемкостью, имеющего высокую точность и стабильность геометрических параметров, обладающего высокими показаниями прочности и упругости, обеспечивающих стабильность геометрии пути.

Указанный технический результат достигается за счет того, что способ изготовления модуля безбалластного железнодорожного пути, характеризующийся тем, что укладывают арматурный каркас подрельсовых железобетонных балок в перевернутом виде в форму, заполняют форму бетонной смесью, выдерживают модуль в форме до затвердевания бетонной смеси, после чего достают модуль из формы и переворачивают его, сверху балок устанавливают рельсы и фиксаторы, которыми прижимают подошвы рельс, отличается тем, что на арматурные каркасы подрельсовых железобетонных балок надевают геотекстильные оболочки, на которые с заданным шагом и чередованием надевают зажимные скобы с опорными пластинами и петлями для крепления рельс, а также зажимные скобы, между которыми установлены стальные поперечины, после чего укладывают заготовку модуля в перевернутом виде в стальную форму, закрывают ее крышкой и нагнетают с торца формы бетононасосом в геотекстильные оболочки бетонную смесь, выдерживают модуль в форме до затвердевания бетонной смеси, после чего достают модуль из формы и переворачивают его, затем между петель подрельсовых балок располагают упругие прокладки, на которые устанавливают рельсы, после чего в петли вставляют фиксаторы и устанавливают их таким образом, чтобы фиксаторы прижимали подошвы рельс к упругой прокладке.

В частности, в геотекстильную оболочку нагнетают самоуплотняющуюся бетонную смесь с мелким наполнителем.

Указанный технический результат достигается за счет того, что модуль безбалластного железнодорожного пути, содержащий железобетонные подрельсовые балки, между которыми установлены поперечины, сверху балок установлены опорные пластины, на которых установлены рельсы, при этом на опорных пластинах установлены фиксаторы, выполненные с возможностью прижатия подошв рельс, отличается тем, что железобетонные подрельсовые балки выполнены длиной от 3 до 6 метров в геотекстильной оболочке, на которую с заданным шагом установлены П-образные зажимные скобы, выполненные по форме и размеру основания и боковых стенок подрельсовых балок, сверху зажимных скоб в плоскости, образованной верхними частями подрельсовых балок, установлены опорные платины, которые с внутренней стороны соединительными элементами прикреплены к боковым стенкам скоб, при этом между некоторыми скобами установлены поперечины, сверху опорных пластин установлены петли, между которыми вдоль всей длины подрельсовых балок проложены упругие прокладки, сверху которых установлены рельсы, при этом в петлях установлены фиксаторы.

В частности, длина рельс соответствует длине железобетонных подрельсовых балок.

В частности, поперечины выполнены из стали, удерживают вместе подрельсовые железобетонные балки и обеспечивают соблюдение размера ширины колеи рельсового пути.

В частности, в подрельсовых железобетонных балках выполнены продольные отверстия.

В частности, между нижней частью поперечин и зажимных скоб установлены распорки.

В частности, в поперечинах выполнены отверстия.

В частности, фиксаторы выполнены в виде петель.

Краткое описание чертежей.

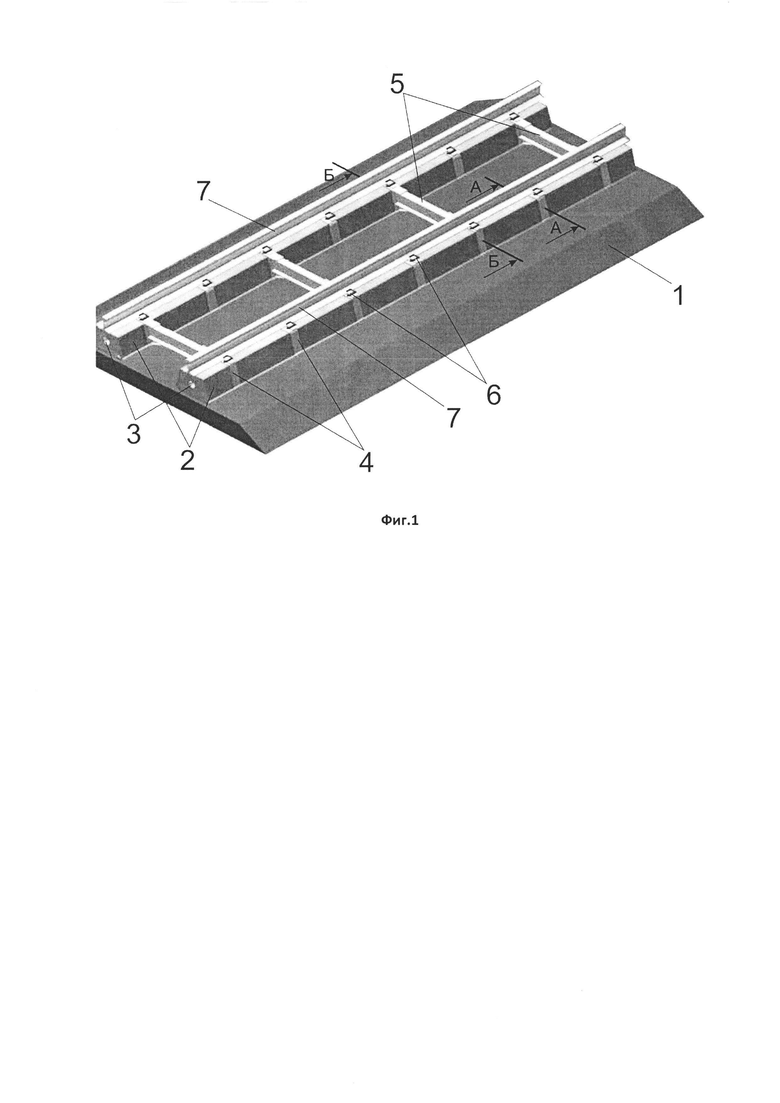

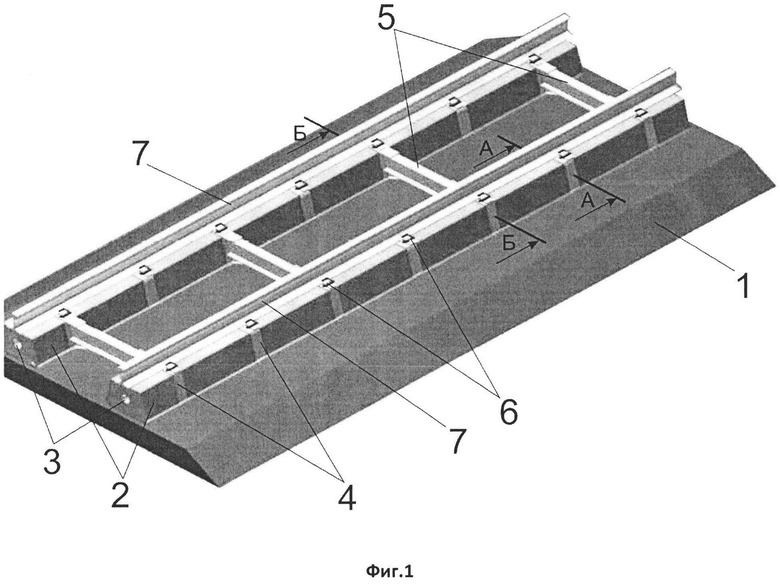

На фиг. 1 представлен общий вид модуля прямого участка безбалластного рельсового пути.

На фиг. 2 представлен разрез А-А модуля прямого участка безбалластного рельсового пути.

На фиг. 3 представлен разрез Б-Б модуля прямого участка безбалластного рельсового пути.

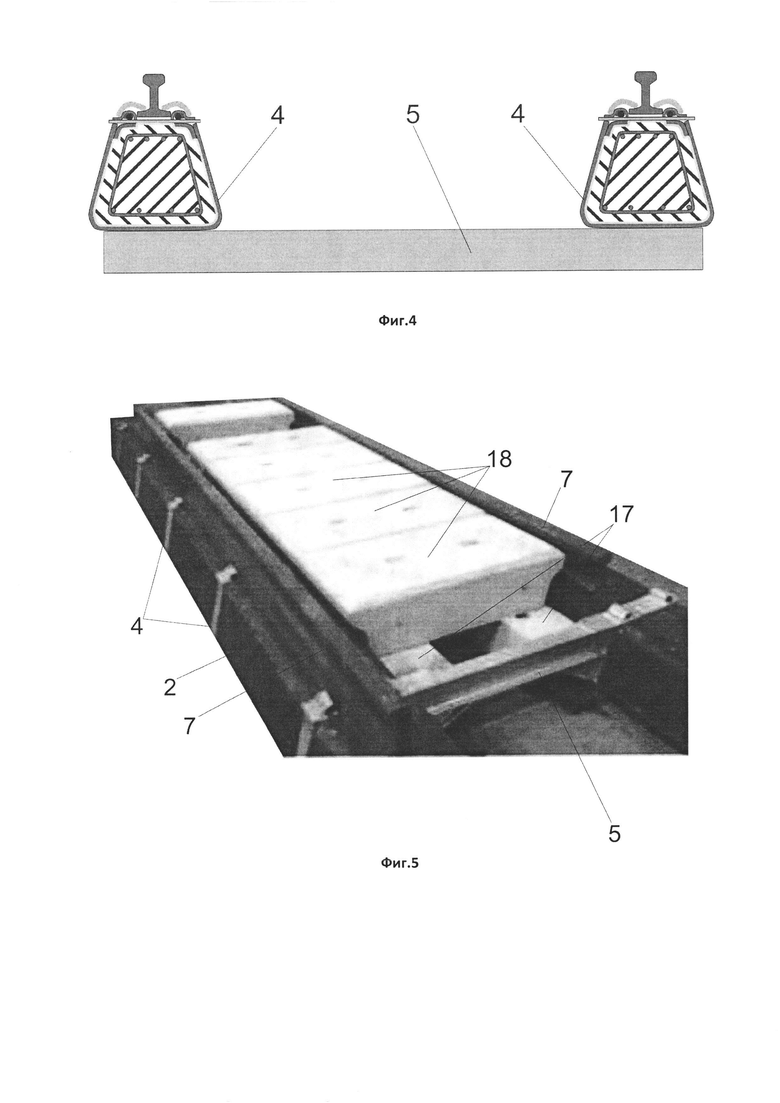

На фиг. 4 представлен разрез модуля прямого участка безбалластного рельсового пути с нижним расположением поперечины.

На фиг. 5 представлен общий вид переездного модуля безбалластного рельсового пути.

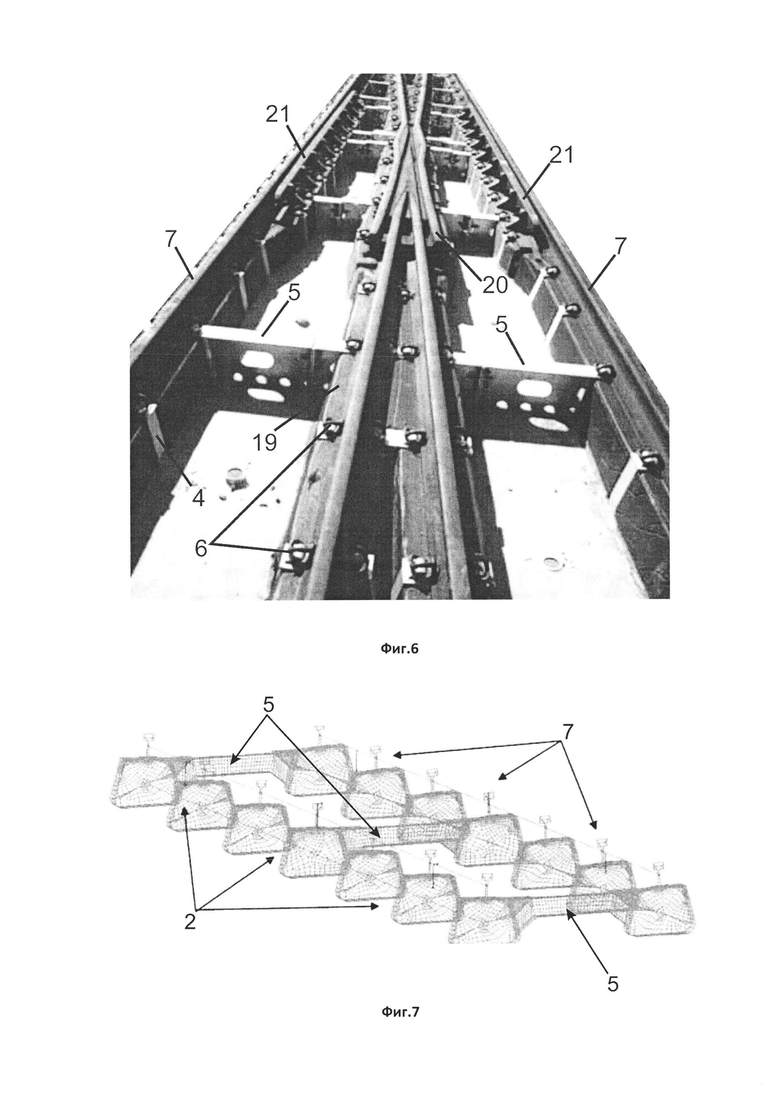

На фиг. 6 представлен общий вид модуля стрелочного перевода безбалластного рельсового пути.

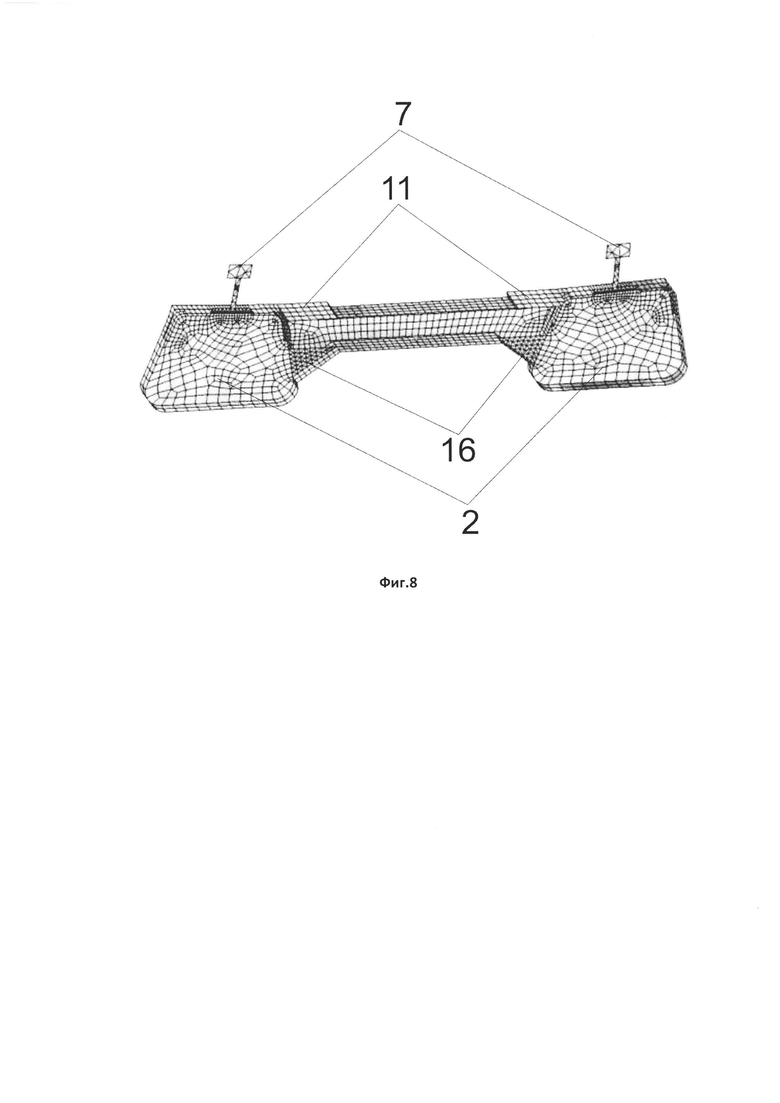

На фиг. 7 представлены графические результаты анализа конструкции модуля на 3D модели для примера осевой нагрузки в 20 тонн.

На фиг. 8 представлено графическое изображение внутренних напряжений в конструктивных элементах модуля.

На чертежах обозначено: 1 - насыпь, 2 - подрельсовые железобетонные балки, 3 - продольные отверстия, 4 - зажимные скобы, 5 - поперечины, 6 - фиксаторы, 7 - рельсы, 8 - арматурный каркас, 9 - бетон, 10 - геотекстильная оболочка, 11 - опорные пластины, 12 - соединительные элементы, 13 - петли, 14 - упругие подкладки, 15 - отверстия в поперечинах, 16 - распорные элементы, 17 - железобетонные балки, 18 -железобетонные плиты, 19 - переходная подрельсовая железобетонная балка, 20 - переходный рельс, 21 - рельсовый упор.

Осуществление изобретения

Модуль безбалластного железнодорожного пути содержит железобетонные подрельсовые балки 2 длиной от 3 до 6 метров в геотекстильной оболочке 10, на которую с заданным шагом установлены П-образные зажимные скобы 4, выполненные по форме и размеру основания и боковых стенок подрельсовых балок 2, сверху зажимных скоб 4 в плоскости образованной верхними частями подрельсовых балок 2 установлены опорные платины 11, которые с внутренней стороны соединительными элементами 12 прикреплены к боковым стенкам скоб 4, при этом между некоторыми скобами 4 установлены поперечины 5, сверху опорных пластин 11 установлены петли 13, между которыми вдоль всей длины подрельсовых балок 2 проложены упругие прокладки 14, сверху которых установлены рельсы 7, при этом в петлях 13 установлены фиксаторы 6, которые выполнены с возможностью прижатия подошв рельс 7 к упругим прокладкам 14. Между нижней частью поперечин 5 и зажимных скоб 4 установлены распорки 16.

В альтернативных вариантах исполнения модуля в поперечинах 5 могут быть выполнены отверстия 15, а в балках 2 - продольные отверстия 3. Кроме того, поперечины 5 (см. Фиг. 4) могут быть установлены снизу скоб 4.

В соответствии с настоящим изобретением модуль может быть выполнен для участка прямого участка железнодорожного пути, для участка пути с радиусным закруглением, для стрелочного участка пути или для переездного участка пути.

Модули для прямых участков железнодорожного пути (см. Фиг. 1) или для радиусных участков пути могут работать с системами установки рельса типа Pandrol, Unit Rail или Vossloh, а также могут быть изготовлены для стандартной колеи 1435 мм и узкой колеи 1067 мм или 1000 мм, при этом легко могут быть трансформированы под любой другой размер колеи, систем установки рельса и осевых нагрузок.

Модуль для переездного участка пути дополнительно содержит (см. Фиг. 5) железобетонные балки 17, которые установлены между поперечинами 5 вдоль рельс 7, при этом сверху и поперек балок 17 установлены железобетонные плиты 18 таким образом, чтобы верхняя поверхность данных плит была в плоскости верхней части рельс 7.

Данные модули могут быть изготовлены за счет применения формованных вставок 17 и 19, при модули могут работать с системами установки рельса типа Pandrol, Unit Rail или Vossloh, а также могут быть изготовлены для стандартной колеи 1435 мм или 1524 мм и узкой колеи 1067 мм.

Модуль стрелочного перевода (см. Фиг. 6) содержит подрельсовые железобетонные балки 2, между которыми установлена Х-образная переходная подрельсовая железобетонная балка 19, на которой установлен переходный рельс 20, при этом с внутренней стороны у рельсов 7 в месте установки переходного рельса 20 расположены рельсовые упоры 21.

Данные модули могут применяться как для левого, так и для правого поворотов, работать с конструкциями типа UIC и VAE для отношений 1:9, 1:12 и 1:20 тангенциальных и секансных стрелочных переходов. Могут работать с системами установки рельса типа Pandrol, Unit Rail или Vossloh, а также могут быть изготовлены для стандартной колеи 1435 мм или 1524 мм и узкой колеи 1067 мм.

Устройство указанных модулей основано на механической теории, описывающей поведение балок на упругом основании, так на фиг. 7 представлены графические результаты анализа конструкции модуля на 3D модели для примера осевой нагрузки в 20 тонн, при этом на фиг. 8 представлено графическое изображение внутренних напряжений в конструктивных элементах модуля, которые позволяют эксплуатировать модули при номинальной нагрузке без изменения геометрических параметров в течение длительного времени.

Технический результат изобретения - снижение материалоемкости, а также обеспечение высокой точности и стабильности геометрических параметров - достигается за счет применения продольных подрельсовых железобетонных балок 2 и поперечин 5 оптимальной геометрии и размеров.

Изготовление заявляемого безбалластного рельсового пути с использованием модулей технологически идет в два этапа: отливка и сборка модулей в условиях бетонного завода или специального участка и укладка готовых модулей по трассе пути, при этом специального оборудования и сложной технологии не требуется, изготовление модулей происходит отдельно от строительных работ и напрямую не влияет на график их выполнения.

Для указанных выше вариантов исполнения способы изготовления модулей безбалластного железнодорожного пути характеризуются тем, что на арматурные каркасы 8 подрельсовых железобетонных балок надевают геотекстильные оболочки 10, на которые с заданным шагом и чередованием надевают зажимные скобы 4 с опорными пластинами 11 и петлями 13 для крепления рельс 7, а также зажимные скобы 4, между которыми установлены стальные поперечины 5, после чего укладывают заготовку модуля в перевернутом виде в стальную форму, закрывают ее крышкой и нагнетают с торца формы бетононасосом в геотекстильную оболочку 10 бетонную смесь, выдерживают модуль в форме до затвердевания бетонной смеси, после чего достают модуль из формы и переворачивают его, затем между петель 13 подрельсовых балок 2 располагают упругие прокладки 14, на которые устанавливают рельсы 7, после чего в петли 13 вставляют фиксаторы 6 и устанавливают их таким образом, чтобы фиксаторы 6 прижимали подошвы рельс 7 к упругой прокладке 14.

Данный способ изготовления модулей может быть автоматизирован, при этом стоимость и трудоемкость изготовления значительно сократятся.

Для изготовления безбалластного рельсового пути готовые модули укладывают на насыпь 1 и соединяют рельсы 7.

Использование геотекстильной оболочки снижает воздействие вредных факторов окружающей среды (осадков, влаги, ультрафиолета и т.д.) на железобетонные балки 2, при этом упругая прокладка 14 снижает ударные нагрузки на балки 2, за счет этого достигается технический результат изобретения - обеспечение высоких показателей прочности и упругости, обеспечивающих стабильности геометрии пути.

Конструкция модулей представляет собой уникальную систему, основные отличия которой состоят в следующем: модули занимают пространство целиком от подушки насыпи до головки рельса, стабильность геометрических параметров достигается в заводских условиях в процессе отливки модулей в специальных формах, изготовленных лазерной обработкой с точностью до 1 мм, модули прямых участков и участков поворотов длиной до 5,9 м, а также секционированные стрелочные переходы могут транспортироваться по дорогам общего пользования, железным дорогам и в контейнерах.

Конструкция модулей обеспечивает: сохранение геометрических параметров пути: отклонения от вертикали менее 2 мм, отклонения от горизонтали менее 1 мм, отсутствует продольный крип (разность скоростей качения колеса и реборды в продольном направлении).

Непрерывная опора рельса 7 на балки 2 позволяет использовать рельс меньшей массы для той же нагрузки, при этом снижается волнистость рельса, отсутствуют вертикальные выгибы рельсов 7 в зоне поворотов пути и стрелок, равномерно распределяются нагрузки по длине нескольких соединенных рельс 7.

Для подвижного состава модули обеспечивают минимальное продольное качание тележек (отсутствует прогиб рельса межшпальных промежутков), при этом сокращается расход энергии, сокращается износ колес вследствие постоянства угла наклона рельс на поворотах, стабильность пути сокращает динамические нагрузки на подвижной состав (тангаж и вертикальное раскачивание).

| название | год | авторы | номер документа |

|---|---|---|---|

| Модуль безбалластного рельсового пути | 2018 |

|

RU2699989C1 |

| Модуль безбалластного рельсового пути | 2024 |

|

RU2831210C1 |

| Модуль безбалластного рельсового пути | 2024 |

|

RU2825478C1 |

| БЕЗБАЛЛАСТНЫЙ РЕЛЬСОВЫЙ ПУТЬ НА ИСКУССТВЕННОМ СООРУЖЕНИИ | 2008 |

|

RU2424390C2 |

| Безбалластный путь на искусственном сооружении | 2017 |

|

RU2669195C1 |

| БЕЗБАЛЛАСТНЫЙ ПУТЬ НА ИСКУССТВЕННОМ СООРУЖЕНИИ | 2008 |

|

RU2424391C2 |

| УСТОЙЧИВЫЙ БЕЗБАЛЛАСТНЫЙ РЕЛЬСОВЫЙ ПУТЬ | 2008 |

|

RU2425920C2 |

| БЕЗБАЛЛАСТНЫЙ РЕЛЬСОВЫЙ ПУТЬ | 2008 |

|

RU2424389C2 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ РЕЛЬСОВ НА ШПАЛЫ | 2008 |

|

RU2407846C2 |

| КОНСТРУКЦИЯ ВЕРХНЕГО СТРОЕНИЯ ПУТИ ВЫСОКОСКОРОСТНОЙ ЖЕЛЕЗНОЙ ДОРОГИ И СПОСОБ ЕЕ СООРУЖЕНИЯ | 2024 |

|

RU2828124C1 |

Группа изобретений относится к железнодорожному транспорту, а именно к модулю безбалластного железнодорожного пути и к способу изготовления такого модуля. Модуль безбалластного железнодорожного пути содержит железобетонные подрельсовые балки, между которыми установлены поперечины. Сверху балок установлены опорные пластины, на которых установлены рельсы. На опорных пластинах установлены фиксаторы. Железобетонные подрельсовые балки выполнены в геотекстильной оболочке, на которую установлены зажимные скобы. Сверху зажимных скоб установлены опорные платины, которые с внутренней стороны прикреплены к боковым стенкам скоб. Способ изготовления модуля безбалластного железнодорожного пути заключается в том, что укладывают арматурный каркас, заполняют форму бетонной смесью, выдерживают модуль в форме до затвердевания бетонной смеси, после чего достают модуль из формы и переворачивают его. Сверху балок устанавливают рельсы и фиксаторы, на арматурные каркасы подрельсовых железобетонных балок надевают геотекстильные оболочки, укладывают заготовку модуля в перевернутом виде в стальную форму. Достигается повышение стабильности геометрии пути. 2 н. и 7 з.п. ф-лы, 8 ил.

1. Способ изготовления модуля безбалластного железнодорожного пути, характеризующийся тем, что укладывают арматурный каркас подрельсовых железобетонных балок в перевернутом виде в форму, заполняют форму бетонной смесью, выдерживают модуль в форме до затвердевания бетонной смеси, после чего достают модуль из формы и переворачивают его, сверху балок устанавливают рельсы и фиксаторы, которыми прижимают подошвы рельс, отличающийся тем, что на арматурные каркасы подрельсовых железобетонных балок надевают геотекстильные оболочки, на которые с заданным шагом и чередованием надевают зажимные скобы с опорными пластинами и петлями для крепления рельс, а также зажимные скобы, между которыми установлены стальные поперечины, после чего укладывают заготовку модуля в перевернутом виде в стальную форму, закрывают ее крышкой и нагнетают с торца формы бетононасосом в геотекстильные оболочки бетонную смесь, выдерживают модуль в форме до затвердевания бетонной смеси, после чего достают модуль из формы и переворачивают его, затем между петель подрельсовых балок располагают упругие прокладки, на которые устанавливают рельсы, после чего в петли вставляют фиксаторы и устанавливают их таким образом, чтобы фиксаторы прижимали подошвы рельс к упругой прокладке.

2. Способ по п. 1, отличающийся тем, что в геотекстильную оболочку нагнетают самоуплотняющуюся бетонную смесь с мелким наполнителем.

3. Модуль безбалластного железнодорожного пути, содержащий железобетонные подрельсовые балки, между которыми установлены поперечины, сверху балок установлены опорные пластины, на которых установлены рельсы, при этом на опорных пластинах установлены фиксаторы, выполненные с возможностью прижатия подошв рельс, отличающийся тем, что железобетонные подрельсовые балки выполнены длиной от 3 до 6 метров в геотекстильной оболочке, на которую с заданным шагом установлены П-образные зажимные скобы, выполненные по форме и размеру основания и боковых стенок подрельсовых балок, сверху зажимных скоб в плоскости, образованной верхними частями подрельсовых балок, установлены опорные пластины, которые с внутренней стороны соединительными элементами прикреплены к боковым стенкам скоб, при этом между некоторыми скобами установлены поперечины, сверху опорных пластин установлены петли, между которыми вдоль всей длины подрельсовых балок проложены

упругие прокладки, сверху которых установлены рельсы, при этом в петлях установлены фиксаторы.

4. Модуль по п. 3, отличающийся тем, что длина рельс соответствует длине железобетонных подрельсовых балок.

5. Модуль по п. 3, отличающийся тем, что поперечины выполнены из стали, удерживают вместе подрельсовые железобетонные балки и обеспечивают соблюдение размера ширины колеи рельсового пути.

6. Модуль по п. 3, отличающийся тем, что в подрельсовых железобетонных балках выполнены продольные отверстия.

7. Модуль по п. 3, отличающийся тем, что между нижней частью поперечин и зажимных скоб установлены распорки.

8. Модуль по п. 3, отличающийся тем, что в поперечинах выполнены отверстия.

9. Модуль по п. 3, отличающийся тем, что фиксаторы выполнены в виде петель.

| US 20160002862 A1, 07.01.2016 | |||

| Нагнетательная установка | 1983 |

|

SU1121489A1 |

| БЕЗБАЛЛАСТНЫЙ РЕЛЬСОВЫЙ ПУТЬ | 2008 |

|

RU2424389C2 |

Авторы

Даты

2017-09-07—Публикация

2016-09-26—Подача