Изобретение относится к огнеупорной промышленности, а именно к способам получения порошков электротехнического периклаза, используемого, в основном, для электротехнической изоляции при производстве трубчатых электронагревателей (ТЭНов).

Известен способ получения электротехнического периклаза (патент РФ №2224728, С04В 35/04, С04В 35/657, 27.02.2004 г.), включающий загрузку сырья в реакционный объем, его нагрев в присутствии углеродистой добавки с последующим охлаждением.

Недостатком данного способа является то, что примеси, находящиеся в углеродистой добавке, непосредственно переходят в периклаз и загрязняют его, кроме того, получаемый периклаз может быть загрязнен углеродом, который в свою очередь ухудшит электротехнические свойства получаемого периклаза при высоких температурах, несмотря на то, что в качестве исходного сырья используется более чистый по примесям брусит, а не магнезит.

Известен способ обжига керамических изделий, RU 2096382, С04В 33/32, 20.11.1997, где обжиг керамических изделий ведут в присутствии твердого углеродистого восстановителя, включающий укладку изделий и восстановителя в реакционном объеме с газонепроницаемым сводом, а нагрев осуществляют в атмосфере водорода.

Недостатком данного способа является зависимость выделяемого количества воды от наличия легковосстанавливаемых оксидов по реакции:

МеО+Н2=Me+Н2О. Периклаз при 1300°С водородом не восстанавливается и как следствие для его осуществления требуется длительное время - около 70 часов. Кроме того, глубокого извлечения железа при этом способе достичь невозможно.

Задачей данного способа является получение периклаза с низким содержанием оксида железа при использовании низкосортного исходного сырья и перевода его, за счет снижения оксида железа, в более высокую марку.

Решение поставленной задачи достигается тем, что в способе получения порошка электротехнического периклаза в присутствии твердого углеродистого восстановителя, включающем укладку периклаза и восстановителя в реакционный объем с газонепроницаемым сводом, нагрев и изотермическую выдержку, через углеродистый восстановитель продувают пары воды, а процесс ведут при 1200-1400°С, в течение 60 мин.

При получении порошка электротехнического периклаза по предлагаемому способу используется порошок периклаза низких сортов, углеродистая добавка (каменноугольный кокс) и пары воды, которые, в свою очередь, взаимодействуют с углеродистой добавкой с образованием газообразных водорода и оксида углерода по реакции:

Последние восстанавливают оксиды железа, содержащиеся в порошке периклаза, до железа, которое, взаимодействуя с водородом, образует летучее соединение FeH, уносящееся с отходящими газами.

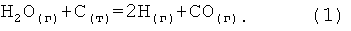

Термодинамический расчет, сделанный по программе Астра-4, взаимодействия водорода с периклазом, близким по составу с электротехническим порошком периклаза ППЭ-3МО, показал образование FeH при температуре 700°С, а максимальный выход с 1200°С (фиг.1). Верхний предел температуры 1400°С выбран с учетом стойкости футеровки, в которой осуществляют реакционный обжиг, а также для того, чтобы исключить возможное взаимодействие футеровки с периклазом.

Для получения порошка электротехнического периклаза по заявляемому способу использовалось колпаковое устройство (керамический тигель, опрокинутый вверх дном для предотвращения выхода газов), в верхнюю часть которого загружали порошок периклаза, а в нижнюю - углеродистую добавку - каменноугольный кокс. Периклаз и каменноугольный кокс разделены картонной перегородкой для предотвращения перемешивания при установке тигля в печь. В дне тигля просверлено отверстие, в которое вставлена алундовая трубка, для подачи паров воды, опущенная до середины высоты занимаемой углеродистой добавкой. Место сочленения алундовой трубки и тигля уплотнено газонепроницаемой обмазкой для предотвращения выхода газов.

В качестве исходных продуктов использовали порошок периклаза, полученного из магнезитового сырья методом электропечного переплава класса ППЭ-ЗМО Раздолинского периклазового завода состава мас.%: MgO - 96,09; SiO2 - 1,62; Al2O3 - 0,95; CaO - 1,12; FeO - 0,22 с последующим дроблением, измельчением и грохочением фракции не более - 0,5 мм, и углеродистую добавку - каменноугольный кокс с содержанием углерода ~ 92%. Отношение массы воды к массе углеродистой добавки по содержанию в ней углерода выбирают равным 1:5.

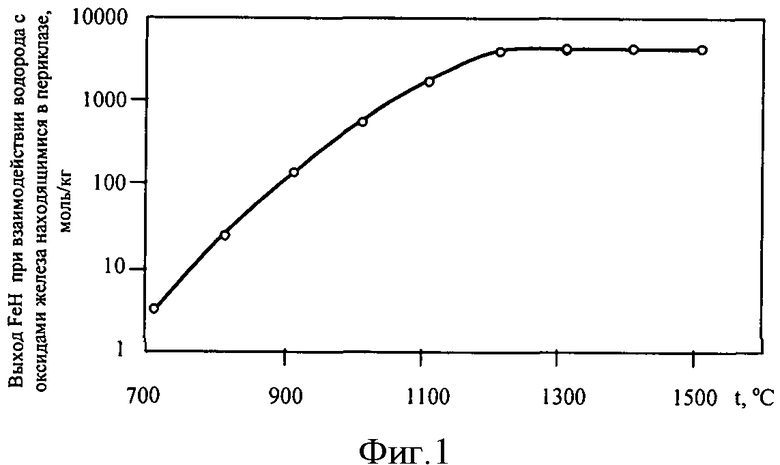

Опыты проводили на установке, показанной на фиг.2.

На фиг.2: 1 - силитовая печь, 2 - реакционный стакан, 3 - периклаз, 4 - обожженный нефтекокс, 5 - алундовая трубка, 6 - магистраль подачи паров воды, 7 - колба с водой, 8 - печь сопротивления; 9 - ПП термопара; 10 - автоматический регулятор температуры ВРТ-1.

Способ реализуется следующим образом. В реакционный стакан, представляющий собой перевернутый вверх дном алундовый тигель 2, помещается слой периклаза 3 и слой обожженного нефтекокса, разделенные между собой картонной перегородкой для предотвращения перемешивания периклаза и нефтекокса. Алундовый стакан 2 помещался в силитовую печь 1, работающую в области температур 20-1300°С. В верхнюю часть стакана вставлена алундовая трубка 5 для подачи паров воды. Место крепления трубки 5 к стакану 2 заделывалось огнеупорной обмазкой на основе жидкого стекла и кремнезема для предотвращения выхода водорода. Через алундовую трубку, соединенную с мерной колбой 7 с помощью силиконовой магистрали 6, продували пары воды, а количество испаренной воды определяли по мерной колбе. Пары воды образовывались в результате нагревания воды в колбе 7 печью сопротивления 8. Температура в печи измерялась с помощью термопары 9 и стабилизировалась автоматическим регулятором температуры 10. Водород образовывался в результате взаимодействия паров воды с углеродом нефтекокса по реакции 1 с 740°С.

Пары воды подавались в реакционный стакан по достижении температуры опыта, значительно превосходящей температуру начала взаимодействия паров воды с углеродом. Масса подаваемого пара измерялась по количеству испаренной воды в мерной колбе 7, отношение массы воды к массе углеродистой добавки (по реакции (1)) по содержанию в ней углерода выбирают равным 1,5, которое поддерживалось во всех опытах одинаковым.

Осуществление заявляемого способа в промышленных условиях можно проводить в колпаковой печи, например, марки СГЗ-3.4/7.

Пример 1

Порошок периклаза подвергался обжигу в колпаковом устройстве совместно с углеродистой добавкой. При температуре 1100°С через кокс продували пары воды в течение 60 мин. Полученные газы продувались через слой порошка периклаза. После обжига периклаз анализировался на содержание оксида железа, которое составляло 0,18 мас.%.

Пример 2

Порошок периклаза подвергался обжигу в колпаковом устройстве совместно с углеродистой добавкой. При температуре 1200°С через кокс продували пары воды в течение 60 мин. Причем полученные газы продувались через слой порошка периклаза. После обжига периклаз анализировался на содержание оксида железа, которое составляло 0,12 мас.%.

Пример 3

Порошок периклаза подвергался обжигу в колпаковом устройстве совместно с углеродистой добавкой. При температуре 1300°С через кокс продували пары воды в течение 60 мин. Причем полученные газы проходили через слой порошка периклаза. После обжига периклаз анализировался на содержание оксида железа, которое составляло 0,12 мас.%.

Таким образом, заявляемый способ позволяет повысить качество периклаза за счет снижения в нем оксида железа, а осуществить его можно в существующих колпаковых печах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЖИГА ВЕРМИКУЛИТА | 2009 |

|

RU2415096C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2012 |

|

RU2488462C1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2347768C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЛЬМЕНИТОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2379356C2 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2096382C1 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2002 |

|

RU2224807C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО НИКЕЛЕВОГО ПОРОШКА | 2007 |

|

RU2359049C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2010 |

|

RU2450065C2 |

| Способ получения электротехнического периклаза | 2003 |

|

RU2224728C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ | 2007 |

|

RU2348697C1 |

Изобретение относится к огнеупорной промышленности, а именно к способам получения порошков электротехнического периклаза для электротехнической изоляции при производстве трубчатых электронагревателей (ТЭНов). Технический результат заключается в снижении содержания оксида железа в порошке периклаза при использовании низкосортного исходного сырья и, таким образом, перевода периклаза в более высокую марку. Порошок электротехнического периклаза и углеродистую добавку, разделенные перегородкой, загружают в реакционный объем с газонепроницаемым сводом и проводят реакционный обжиг при 1200-1400°С, в процессе которого через углеродистую добавку продувают пары воды. 2 ил.

Способ получения порошка электротехнического периклаза в присутствии твердого углеродистого восстановителя, включающий укладку периклаза и восстановителя в реакционный объем с газонепроницаемым сводом, нагрев и изотермическую выдержку, отличающийся тем, что через углеродистый восстановитель продувают пары воды, а процесс ведут при 1200-1400°С в течение 60 мин.

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2096382C1 |

| Способ получения электротехнического периклаза | 2003 |

|

RU2224728C1 |

| Способ получения периклаза | 1982 |

|

SU1073231A1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2347768C1 |

| DE 3911880 А1, 18.10.1990. | |||

Авторы

Даты

2011-11-10—Публикация

2010-05-11—Подача