Настоящее изобретение относится к водной дисперсии фторполимера, содержащей микрочастицы фторполимера.

Водная дисперсия фторполимера, содержащая микрочастицы фторполимера, широко используется в областях, где используются свойства фторполимера, такие как термостойкость, химическая стойкость, нелипкость, самосмазывающее свойство, стойкость к атмосферным воздействиям и водо- и маслоотталкивающая способность. Фторполимер обычно получают методом эмульсионной полимеризации. Например, политетрафторэтилен (в дальнейшем обозначаемый ПТФЭ) получают методом эмульсионной полимеризации в форме водной эмульсии фторполимера, имеющей микрочастицы ПТФЭ, имеющие средний размер частиц от 0,1 до 0,5 мкм, диспергированные полимеризацией только тетрафторэтилена (в дальнейшем обозначаемого ТФЭ) или сополимеризацией его с сомономером при перемешивании смеси, содержащей чистую воду, инициатор полимеризации пероксидного типа, анионное фторированное поверхностно-активное вещество и высший парафин (предельные углеводороды) в качестве стабилизатора полимеризации (непатентный документ 1).

Данная водная эмульсия фторполимера обычно подвергается агломерации и является нестабильной. Следовательно, является обычным, что к такой водной эмульсии фторполимера добавляют неионное поверхностно-активное вещество типа полиоксиэтиленалкилфенилового эфира, такое как Triton X100, производства Union Carbide Corporation, которое имеет среднюю молекулярную структуру C8H17C6H4O(C2H4O)10H, чтобы получить стабилизированную водную дисперсию ПТФЭ с низкой концентрацией, или чтобы такую водную дисперсию ПТФЭ с низкой концентрацией сконцентрировать с помощью известного метода, такого как электрофорез или разделение фаз, чтобы получить водную дисперсию ПТФЭ с высокой концентрацией, или для того, чтобы обеспечить стабильность для хранения в течение долгого периода времени, или чтобы придать свойства жидкости, такое как вязкость, пригодное для различных применений, добавляют, по меньшей мере, один из компонентов, выбранных из воды, аммиака, поверхностно-активного вещества и других компонентов, чтобы получить водную дисперсию ПТФЭ.

Однако такая традиционная водная дисперсия ПТФЭ, использующая неионное поверхностно-активное вещество типа полиоксиэтиленалкилфенилового эфира, имеет следующие проблемы.

(1) При нанесении данной водной дисперсии ПТФЭ с образованием покрытия, которое затем подвергают термической обработке при температуре, по меньшей мере, точки плавления ПТФЭ, например, при 380°С в течение 10 минут, пленка покрытия ПТФЭ, полученная таким образом, обычно желтеет, и такое пожелтение обычно характерно при увеличении толщины. Причиной такого пожелтения считают содержание смолы, которая остается в пленке покрытия ПТФЭ в качестве остатка теплового разложения полиоксиэтиленалкилфенилового эфира.

(2) Если в водной дисперсии ПТФЭ в течение данного процесса образуются пузыри, они обычно с трудом исчезают, и если такие пузыри присоединяются к продукту, они будут вызывать неоднородность в толщине пленки покрытия, таким образом, создавая дефекты в данном продукте.

(3) В случае, когда желательно получить толстую пленку покрытия, если толстое покрытие наносят все сразу, вероятно растрескивание. Следовательно, необходимо повторно наносить водную дисперсию ПТФЭ толщиной, самое большое, определенного уровня. Однако поверхность ПТФЭ очень вероятно отталкивает водную дисперсию ПТФЭ, таким образом, приводя к явлению шелушения, посредством чего на части пленки покрытия ПТФЭ будет доля, где водная дисперсия ПТФЭ не может быть нанесена, и след шелушения будет неровностью в толщине пленки покрытия ПТФЭ, таким образом, ведя к дефектам в продукте.

(4) Водная дисперсия ПТФЭ будет быстро загустевать при определенной температуре и, следовательно, необходимо контролировать температуру в процессе покрытия, чтобы стабилизировать толщину покрытия. Однако обычно, место, где производят покрытие, находится по соседству с печью для термической обработки, посредством чего комнатная температура, вероятно, возрастает и трудно регулируется во многих случаях. Можно увеличить температуру загустевания водной дисперсии ПТФЭ регулированием введения поверхностно-активного вещества, но поверхностное натяжение жидкости обычно высокое, и вероятно приведет к растрескиванию.

Более того, водная дисперсия фторполимера, отличная от ПТФЭ, также имеет те же самые проблемы.

В качестве метода решения вышеуказанной проблемы (1) был предложен метод использования поверхностно-активного вещества типа полиоксиэтиленалкилфенилового эфира (патентный документ 1), и он описывает, что не наблюдали окрашивания после термической обработки. Однако, даже когда использовали данное соединение, проблемы (2), (3) и (4) не могли быть решены.

Затем был предложен метод использования поверхностно-активного вещества алкилэфирного типа, имеющего оксиэтиленовую группу и оксипропиленовую группу (патентный документ 2), и он описывает, что окрашивание после термической обработки отсутствует, и свойство обеспенивания хорошее. Однако даже при использовании данного соединения проблемы (3) и (4) не могут быть до конца решены.

Настоящее изобретение было осуществлено ввиду вышеуказанных проблем предшествующего уровня техники, и целью настоящего изобретения является предложение водной дисперсии фторполимера, который не окрашивается после термической обработки, свойство обеспенивания хорошее, в процессе покрытия не наблюдается растрескивание водной дисперсии фторполимера, и вязкость почти не увеличивается даже при высокой температуре, так что ее можно легко использовать.

В настоящем изобретении водная дисперсия фторполимера является основным термином для водной дисперсии фторполимера с низкой концентрацией, получаемой растворением неионного поверхностно-активного вещества в водной эмульсии фторполимера, причем водную дисперсию фторполимера с высокой концентрацией получают концентрированием такой водной дисперсии фторполимера с низкой концентрацией, и водную дисперсию фторполимера получают введением неионного поверхностно-активного вещества или, по меньшей мере, одного члена из других компонентов в такую водную дисперсию фторполимера с низкой концентрацией или в водную дисперсию фторполимера с высокой концентрацией.

Непатентный документ 1: Fluororesin Handbook, p.28, составлен Takaomi Satokawa, опубликован Nikkan Kogyo Shinbun.

Патентный документ 1: JP-A-8-269285 (U.S.P. 6153688).

Патентный документ 2: JP-A-11-240993 (U.S.P. 6498207).

Авторы настоящего изобретения провели широкое исследование, чтобы преодолеть вышеуказанные трудности и в результате обнаружили, что можно решить вышеуказанные проблемы введением неионного поверхностно-активного вещества, имеющего специфическую молекулярную структуру. Таким образом, настоящее изобретение было выполнено.

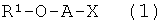

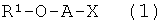

А именно, настоящее изобретение предлагает водную дисперсию фторполимера, включающую от 20 до 70 мас.% микрочастиц фторполимера и от 1 до 12 мас.%, исходя из массы фторполимера, неионного поверхностно-активного вещества, представленного формулой (1):

где R1 является С6-18 алкильной группой, О является атомом кислорода, А является полиоксиалкиленовой группой, включающей от 1 до 3 оксибутиленовых групп и от 5 до 20 оксиэтиленовых групп, и Х является атомом водорода или метильной группой.

Кроме того, настоящее изобретение предлагает такую водную дисперсию фторполимера, которая содержит, в дополнение к неионному поверхностно-активному веществу, представленному формулой (1), неионное поверхностно-активное вещество, не имеющее оксибутиленовые группы, где в качестве средней величины полного неионного поверхностно-активного вещества, число оксибутиленовых групп на молекулу неионного поверхностно-активного вещества составляет от 0,5 до 2.

Затем настоящее изобретение предлагает такую водную дисперсию фторполимера, которая, сверх того, содержит фторированное поверхностно-активное вещество, где содержание фторированного поверхностно-активного вещества составляет самое большое 0,2 мас.% исходя из массы фторполимера.

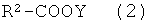

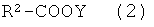

Кроме того, настоящее изобретение предлагает такую водную дисперсию фторполимера, где фторированное поверхностно-активное вещество является фторированным поверхностно-активным веществом, представленным следующей формулой (2):

где R2 является фторалкильной группой, имеющей от 90 до 100% атомов водорода в С5-9 алкильной группе, которая может содержать один или два эфирных атома кислорода, замещенных атомами фтора, О является атомом кислорода и Y является ионом аммония.

В водной дисперсии фторполимера настоящего изобретения содержащееся неионное поверхностно-активное вещество имеет температуру термического разложения от 200 до 350°С, и оно подвергается термическому разложению почти полностью на стадии термической обработки фторполимера, которую проводят обычно при температуре от 350 до 395°С, в результате чего по существу не остается остатка и предотвращается окрашивание пленки покрытия после термической обработки.

Кроме того, водная дисперсия фторполимера настоящего изобретения имеет хорошее свойство обеспенивания и, таким образом, имеет положительное качество, состоящее в том, что пузыри, образованные в водной дисперсии фторполимера, например, операцией перемешивания, будут быстро исчезать, и дефекты почти не будут образовываться на продукте.

Более того, водная дисперсия фторполимера настоящего изобретения не будет иметь шелушения фторполимера в процессе покрытия, и вязкость почти не будет увеличиваться даже при высокой температуре. Более того, поскольку температура загустевания является высокой, толщина пленки покрытия будет стабилизироваться. Более того, водная дисперсия фторполимера настоящего изобретения имеет хорошую стабильность микрочастиц фторполимера, и маленькое образование агломератов в тесте на сопротивление сдвигу (метод проверки количества образовавшихся агломератов путем повторной работы насоса в течение специфического времени), и также хорошую стабильность по отношению к перемешиванию.

Микрочастицы фторполимера, используемого для водной дисперсии фторполимера настоящего изобретения, являются частицами, полимеризуемыми методом эмульсионной полимеризации.

Метод эмульсионной полимеризации является методом полимеризации, в котором мономер фторполимера, имеющий виниловую группу, является гомополимеризуемым или сополимеризуемым в водной среде для получения водной эмульсии фторполимера. Метод эмульсионной полимеризации фторполимера обычно проводят гомополимеризацией или сополимеризацией мономера фторполимера при перемешивании смеси воды, инициатора полимеризации, поверхностно-активного вещества и т.д. Например, поскольку эмульсионная полимеризация подходит для ПТФЭ, может быть, например, указан метод, когда полимеризацию проводят в баростойком автоклаве впрыском ТФЭ под давлением при перемешивании смеси воды, инициатора полимеризации, анионного поверхностно-активного вещества фторного типа, стабилизатора полимеризации, такого как парафиновый воск и т.д.

В качестве инициатора полимеризации может быть использован, по меньшей мере, один из персульфатов, такой как персульфат аммония или персульфат калия, водорастворимый органический пероксид, такой как пероксид диянтарной кислоты, пероксид диглутаровой кислоты или трет-бутилгидропероксид, и окислительно-восстановительный стабилизатор комбинированием восстанавливающего агента с хлоратом, броматом или перманганатом.

В качестве стабилизатора полимеризации может быть указан, например, высший парафин.

Температура полимеризации особенно не лимитирована, но она обычно, предпочтительно, составляет от 30 до 100°С, особенно предпочтительно, от 50 до 90°С.

В качестве анионного фторированного поверхностно-активного вещества, используют фторированное поверхностно-активное вещество формулы (2).

где R2 является фторалкильной группой, имеющей от 90 до 100% атомов водорода в С5-9 алкильной группе, которая может содержать один или два эфирных атома кислорода, замещенных атомами фтора, О является атомом кислорода и Y является ионом аммония.

Специфические примеры фторированного поверхностно-активного вещества формулы (2) включают C7F15COONH4, HC7F14COONH4, C6F13COONH4, HC6F12COONH4, C8F17COONH4, C4F9OC2F4OCF2COONH4, C2F5OC2F4OCF2COONH4, C3F7OCF(CF3)CF2OCF(CF3)COONH4, C2F5OCF(CF3)CF2OCF(CF3)COONH4 и C4F9OCF(CF3)COONH4. C7F15COONH4 (перфтороктаноат аммония) или C2F5OC2F4OCF2COONH4 является предпочтительным, поскольку процесс полимеризации таким образом стабилизируется.

Фторированное поверхностно-активное вещество формулы (2) используют, предпочтительно, в количестве от 0,05 до 1,0 мас.% исходя из массы конечного получаемого ПТФЭ, в процессе полимеризации для ПТФЭ, и более предпочтительно в количестве от 0,1 до 0,5 мас.%, более того предпочтительно от 0,15 до 0,3 мас.%, исходя из массы ПТФЭ. Если его меньше данного диапазона, микрочастицы ПТФЭ обычно агломерируются, в результате чего выход продукта уменьшается, и если оно превышает данный диапазон, ПТФЭ обычно почти не получается в форме микрочастиц. Фторированное поверхностно-активное вещество может быть растворено в воде перед началом реакции полимеризации или может быть впрыснуто в форме водного раствора в автоклав в процессе полимеризации.

Более того, фторированное поверхностно-активное вещество формулы (2) почти не разрушается в природной среде, и, следовательно, желательно подавлять его концентрирование в водной дисперсии ПТФЭ, чтобы она была низкой. В качестве метода подавления концентрирования до низкого, его используемое количество может быть минимизировано для полимеризации. Иначе, концентрирование фторированного поверхностно-активного вещества может быть сокращено известным методом, таким как метод удаления фторированного поверхностно-активного вещества из надосадочной жидкости в процессе концентрирования, как описано в WO 03/078479, метод использования анионообменной смолы, как описано в WO 00/35971 или метод с использованием ультрафильтрации, как описано в JP-A-55-120630.

Содержание фторированного поверхностно-активного вещества формулы (2) в водной дисперсии ПТФЭ настоящего изобретения предпочтительно составляет самое большое 0,2 мас.%, более предпочтительно самое большое 0,18 мас.%, более того предпочтительно самое большое 0,1 мас.%, еще более предпочтительно самое большое 0,05 мас.%, особенно предпочтительно самое большое 0,01 мас.%, исходя из массы ПТФЭ.

Концентрация ПТФЭ в водной эмульсии ПТФЭ обычно составляет от 10 до 50 мас.%, и концентрация ПТФЭ составляет предпочтительно от 15 до 40 мас.%, особенно предпочтительно от 20 до 35 мас.%. Если концентрация ПТФЭ ниже данного диапазона, обычно снижается не только эффективность производства, но также обычно снижается молекулярная масса ПТФЭ, в результате чего обычно ухудшаются физические свойства, такие как механическая прочность. С другой стороны, если концентрация ПТФЭ превышает данный диапазон, обычно снижается выход в процессе полимеризации.

Микрочастицы ПТФЭ, используемые в настоящем изобретении, являются частицами, имеющими средний диаметр частиц от 0,10 до 0,50 мкм, причем частицы, имеющие средний диаметр частиц от 0,15 до 0,40 мкм, являются предпочтительными, а частицы, имеющие средний диаметр частиц от 0,20 до 0,35 мкм, являются особенно предпочтительными. Если средний диаметр частиц слишком маленький, молекулярная масса ПТФЭ становится низкой, и обычно ухудшаются механические свойства ПТФЭ продукта, и если он слишком большой, седиментация микрочастиц ПТФЭ обычно бывает слишком быстрой, в результате чего стабильность при хранении обычно бывает плохой, что является нежелательным.

Среднечисловая молекулярная масса ПТФЭ может быть необязательно выбрана, но она предпочтительно находится в диапазоне от 500000 до 30000000, особенно предпочтительно в диапазоне от 1000000 до 25000000. Если она меньше данного диапазона, механические свойства ПТФЭ обычно ухудшаются, и если она больше данного диапазона, обычно осложняется промышленное производство.

В вышепредставленном метод эмульсионной полимеризации и концентрация, и средний диаметр частиц в водной эмульсии фторполимера были описаны, главным образом, по отношению к ПТФЭ, но вышеуказанные описания могут также быть применимы к другим, отличным от ПТФЭ, фторполимерам.

В настоящем изобретении фторполимер означает полимер, получаемый методом эмульсионной полимеризации, такой как ПТФЭ, ПФА (сополимер тетрафторэтилен/перфтор(алкилвиниловый эфир)), ФЭП (сополимер тетрафторэтилен/гексафторпропилен) или ПВДФ (полимер винилиденфторида). Перфторалкилвиниловый эфир может, например, быть перфторметилвиниловым эфиром, перфторэтилвиниловым эфиром или перфторпропилвиниловым эфиром, и он может быть одним из них или двумя или более из них в комбинации. Более того, ПТФЭ включает не только гомополимер ТФЭ, но также так называемый модифицированный ПТФЭ, содержащий полимеризованные элементы на основе компонента сополимера, сополимеризуемого с ТФЭ, такого как галогенированный этилен, такой как хлортрифторэтилен, галогенированного пропилена, такой как гексафторпропилен, или фторвинилового эфира, такой как перфтор(алкилвиниловый эфир) в очень малом количестве на уровне, чтобы не влиять в значительной степени на технологичность плавления.

Микрочастицы фторполимера, содержащиеся в водной дисперсии фторполимера настоящего изобретения, могут быть микрочастицами, имеющими структуру, где внешний слой и внутренняя часть имеют различные композиции фторполимера или различные распределения по молекулярной массе. Более того, они могут иметь множество структур, где два или более слоя имеют множество композиций или различные распределения по молекулярной массе, и такие композиции или распределения по молекулярной массе данных слоев могут меняться непрерывно. Например, они могут быть слоями, где картина добавления инициатора полимеризации меняется в процессе полимеризации тетрафторэтилена так, что внешний слой может быть получен с высокой молекулярной массой ПТФЭ или низкой молекулярной массой ПТФЭ, слоями, где сополимеризуемый мономер впрыскивают на поздней стадии полимеризации тетрафторэтилена так, что внешний слой получают в виде сополимера, или слоями, где хлортрифторэтилен впрыскивают только на начальной стадии полимеризации и, следовательно, тетрафторэтилен полимеризуется так, что внутреннюю часть получают в виде сополимера.

Концентрация фторполимера в водной дисперсии фторполимера настоящего изобретения обычно составляет от 20 до 70 мас.%, предпочтительно от 35 до 67 мас.%, особенно предпочтительно от 50 до 65 мас.%. Если концентрация фторполимера слишком низкая, вязкость водной дисперсии фторполимера обычно снижается, посредством чего стабильность при хранении будет недостаточной. С другой стороны, если концентрация фторполимера слишком высокая, вязкость будет высокой, и технологичность обычно осложняется.

Водная дисперсия фторполимера настоящего изобретения содержит вышеуказанное неионное поверхностно-активное вещество формулы (1). В формуле (1) число атомов углерода в алкильной группе, представленной R1, находится в диапазоне от 6 до 18, чтобы подходить для настоящего изобретения, но оно предпочтительно составляет от 8 до 16, более предпочтительно от 10 до 14. Если число атомов углерода алкильной группы слишком маленькое, поверхностное натяжение водной дисперсии фторполимера обычно высокое, и смачиваемость обычно ухудшается. С другой стороны, если число атомов углерода алкильной группы слишком большое, стабильность при хранении водной дисперсии фторполимера будет снижаться, когда данную дисперсию оставляют на хранение. Когда число атомов углерода алкильной группы находится в пределах вышеуказанного диапазона, смачиваемость хорошая и стабильность при хранении также хорошая.

Алкильная группа, представленная R1, предпочтительно имеет разветвленную структуру, посредством чего смачиваемость будет лучше, и может быть получена подходящая водная дисперсия. Атом углерода, имеющий разветвление, может быть вторичным атомом углерода или третичным атомом углерода, но предпочтительно он является вторичным атомом углерода. Подходящие конкретные примеры алкильной группы, имеющей разветвленную структуру, включают, например, C10H21CH(CH3)CH2-, C9H19CH(C3H7)-, C6H13CH(C6H13)- и CH(CH3)2CH2CH(CH2CH(CH3)2)-.

Алкильная группа, представленная R1, может быть группой, где самое большое 10% атомов водорода в алкильной группе могут быть замещены на атомы галогена, такие как фтор, хлор или бром. Более того, алкильная группа может содержать одну или две ненасыщенные связи.

А в формуле (1) является полиоксиалкиленовым звеном, имеющим от 1 до 3 оксибутиленовых групп и от 5 до 20 оксиэтиленовых групп. Число оксибутиленовых групп составляет предпочтительно от 1 до 2,5, особенно предпочтительно от 1 до 2. Если оно больше данного диапазона, вязкость возрастает и вероятно происходит ухудшение стабильности водной дисперсии фторполимера, и если оно меньше данного диапазона, свойство обеспенивания, смачиваемость или свойство вязкости композиции водной дисперсии фторполимера обычно бывают плохими. Когда оно в пределах данного диапазона, такие свойства, как вязкость, стабильность, свойство обеспенивания, смачиваемость и т.д. будут хорошими, что является желательным.

Более того, оксибутиленовые группы могут быть разветвленными или линейными группами, но разветвленные группы являются предпочтительными.

Конкретные примеры оксибутиленовой группы включают, например, -CH2-CH(C2H5)-O-, -CH(C2H5)CH2-O-, -CH(CH3)-CH(CH3)-O-, -CH2CH2-CH(CH3)-O- и -CH2CH2CH2CH2-О-. Среди них, -CH2-CH(C2H5)-O-, -CH(C2H5)CH2-O- или -CH2CH2-CH(CH3)-O- является предпочтительной. В качестве материалов для оксибутиленовых групп, могут быть указаны различные бутиленоксиды, и конкретные примеры включают, например, 1,2-бутиленоксид, 2,3-бутиленоксид, тетрагидрофуран и метилоксэтан.

Число оксиэтиленовых групп в полиоксиалкиленовой цепи составляет от 5 до 20, предпочтительно от 6 до 15, особенно предпочтительно от 7 до 12. Если данное число слишком малое, микрочастицы фторполимера обычно полностью подвергаются седиментации, посредством чего стабильность при хранении композиции водной дисперсии обычно бывает плохой. С другой стороны, если данное число слишком большое, смачиваемость обычно бывает низкой, что является нежелательным. Когда оно находится в пределах данного диапазона, такие свойства, как вязкость, стабильность, свойство обеспенивания и смачиваемость будут хорошими, что является желательным.

Оксибутиленовые группы в полиоксиалкиленовой цепи могут иметь блочную структуру или случайную структуру.

Оксибутиленовые группы могут находиться в любой части полиоксиалкиленовой цепи, но предпочтительно находятся в пределах диапазона до 70% всей длины полиоксиалкиленовой цепи от R1-O- боковой группы, более предпочтительно находятся в пределах диапазона до 50% всей длины полиоксиалкиленовой цепи от R1-O- боковой группы. Часть, связанная с R1-O- группой в полиоксиалкиленовой цепи, является, предпочтительно, оксибутиленовой группой, более предпочтительно, полиоксибутиленовой цепью, состоящей из одной или двух оксибутиленовых групп. Более того, часть, связанная с Х группой в полиоксиалкиленовой цепи, является, предпочтительно, оксиэтиленовой группой и более предпочтительно полиоксиэтиленовой цепью, включающей от 5 до 20 оксиэтиленовых групп.

Такая полиоксиалкиленовая цепь, имеющая предпочтительную структуру, является предпочтительной, поскольку такие свойства, как вязкость, стабильность и смачиваемость, будут в связи с этим лучше.

Более того, Х в формуле (1) является атомом водорода или метильной группой, предпочтительно атомом водорода.

Неионное поверхностно-активное вещество формулы (1) может быть получено реакцией присоединения бутиленоксида и этиленоксида к высшему спирту известным методом. Более того, бутиленоксид и этиленоксид могут быть смешаны, и одновременно реагировать, или бутиленоксид может вступать в реакцию первым, и затем этиленоксид может вступать в реакцию, или этиленоксид может вступать в реакцию первым, и затем бутиленоксид может вступать в реакцию. Однако, предпочтительно, чтобы бутиленоксид вступал в реакцию первым, и затем этиленоксид вступал в реакцию.

Конкретные примеры неионного поверхностно-активного вещества формулы (1) включают, например,

C13H27OCH2CH(C2H5)O(C2H4O)8H,

C10H21CH(CH3)CH2OCH2CH(C2H5)O(C2H4O)8H,

C10H21CH(CH3)CH2OCH(C2H5)CH2O(C2H4O)8H,

C12H25OCH2CH(C2H5)O(C2H4O)8H, C8H17OCH2CH(C2H5)O(C2H4O)10H,

C12H25OCH2CH(C2H5)O(C2H4O)10H, C13H27OCH2CH(C2H5)O(C2H4O)11H,

C13H27OCH2CH2OCH2CH(C2H5)O(C2H4O)8H,

C12H25O(CH2CH(C2H5)O)2(C2H4O)8H,

C10H21CH(CH3)CH2O(C2H4O)9CH2CH(C2H5)OH,

C16H33OC2H4OCH(C2H5)CH2O(C2H4O)9H,

C12H25OCH2CH(C2H5)O(C2H4O)8CH2CH(C2H5)OH,

C13H27OCH(CH3)CH(CH3)O(C2H4O)8H,

C10H21CH(CH3)CH2OCH(CH3)CH(CH3)O(C2H4O)8H,

C10H21CH(CH3)CH2OCH(CH3)CH(CH3)O(C2H4O)8H,

C12H25OCH(CH3)CH(CH3)O(C2H4O)8H,

C8H17OCH(CH3)CH(CH3)O(C2H4O)10H,

C12H25OCH(CH3)CH(CH3)O(C2H4O)10H,

C13H27OCH(CH3)CH(CH3)O(C2H4O)11H, C13H27O(CH2)4O(C2H4O)8H,

C12H25O(CH2)4O(C2H4O)8H, C8H17O(CH2)4O(C2H4O)10H,

C12H25O(CH2)4O(C2H4O)10H, C13H27O(CH2)4O(C2H4O)11H,

C13H27O(CH2)2CH(CH3)O(C2H4O)8H, C12H25O(CH2)2CH(CH3)O(C2H4O)8H,

C8H17O(CH2)2CH(CH3)O(C2H4O)10H, C12H25O(CH2)2CH(CH3)O(C2H4O)10H

и C13H27O(CH2)2CH(CH3)O(C2H4O)11H.

Более того, обычно неионное поверхностно-активное вещество является смесью множества молекул, имеющих определенное распределение длины цепи, и имеющих смешанные изомеры, и данная длина цепи в формуле (1) представляет среднюю длину цепи среди молекул. Более того, каждая длина цепи не ограничивается целым числом.

Более того, в композиции водной дисперсии фторполимера настоящего изобретения, в добавление к неионному поверхностно-активному веществу, представленному формулой (1), может содержаться неионное поверхностно-активное вещество, не имеющее оксибутиленовые группы. Неионное поверхностно-активное вещество, не имеющее оксибутиленовые группы, может, например, быть неионным поверхностно-активным веществом, не имеющим оксибутиленовые группы в формуле (1), C13H27O(C2H4O)8H, C10H21CH(CH3)CH2O(C2H4O)8H, C10H21CH(CH3)CH2O(C2H4O)8H, C12H25O(C2H4O)8H, C8H17O(C2H4O)10H, C12H25O(C2H4O)10H или C13H27O(C2H4O)11H.

В случае, когда содержится неионное поверхностно-активное вещество, не имеющее оксибутиленовые группы, в качестве средней величины в полном неионном поверхностно-активном веществе, число оксибутиленовых групп на молекулу неионного поверхностно-активного вещества составляет предпочтительно от 0,5 до 2, более предпочтительно от 0,7 до 1,7, особенно предпочтительно от 0,9 до 1,5. Неионное поверхностно-активное вещество, не имеющее оксибутиленовые группы, может быть веществом, добавленным отдельно, или может быть неионным поверхностно-активным веществом, не имеющим оксибутиленовые группы, полученным в качестве побочного продукта в процессе приготовления неионного поверхностно-активного вещества, представленного формулой (1). Однако последнее предпочтительно. Более того, вышеуказанное неионное поверхностно-активное вещество обычно бывает твердым или полутвердым зимой, и это может осложнить обращение с ним. Однако, если оно растворяется в воде в количестве от 5 до 20 мас.%, вязкость будет ниже, и обращение с ним будет легче. Иным способом оно может быть предварительно разбавлено водой или теплой водой так, чтобы его концентрация составляла от 5 до 40 мас.%, и оно может быть легко растворено.

В композиции водной дисперсии фторполимера настоящего изобретения содержание неионного поверхностно-активного вещества формулы (1) составляет обычно от 2 до 12 мас.%, предпочтительно от 3 до 11 мас.%, особенно предпочтительно от 4 до 10 мас.%, исходя из фторполимера. Если оно меньше 2 мас.%, стабильность при хранении обычно бывает низкой, и вероятно образование трещин в пленки покрытия фторполимера, и обычно бывает шелушение. В случае, когда оно введено в большом количестве на уровне от 8 до 10 мас.%, это особенно подходит для нанесений, когда наносимое покрытие бывает толстым. Однако, если оно составляет более 12 мас.%, вероятно образование тонких трещин в пленке покрытия фторполимера.

Водная дисперсия фторполимера настоящего изобретения содержит воду в качестве диспергирующей среды для микрочастиц фторполимера. Данная вода может быть водой, содержащейся в водной эмульсии фторполимера, или водой, приготовленной отдельно от воды в водной эмульсии фторполимера.

Водная дисперсия фторполимера настоящего изобретения может содержать, в случае необходимости, очень малое количество, по меньшей мере, одного рН регулирующего агента, такого как аммиак, анионное поверхностно-активное вещество, загуститель полиэтиленоксидного типа, загуститель полиуретанового типа, агент, придающий тиксотропность, агент, улучшающий смачивающую способность силиконового типа, фторированный агент, улучшающий смачивающую способность, антисептик, и т.д. Более того, может быть введен, по меньшей мере, один из водорастворимых органических растворителей, органический растворитель, такой как толуол или ксилол, пигмент, такой как оксид титана, оксид железа, угольная сажа или синий кобальт, стеклянный порошок, полые стеклянные шарики, микрочастицы графита, микрочастицы кремнезема, краситель, такой как слюда, или порошок слюды, покрытый оксидом титана, и т.д.

Особенно, когда загуститель полиэтиленоксидного типа, имеющий среднюю молекулярную массу от 100000 до 2000000, или водорастворимый полиуретановый загуститель в связанной форме вводят в количестве от 0,1 до 1,0 мас.%, исходя из массы фторполимера, сопротивление сдвигу или устойчивость к перемешиванию водной дисперсии фторполимера может быть улучшена.

В качестве метода концентрирования водной дисперсии фторполимера с низкой концентрацией может быть использован известный метод, такой как метод осаждения центрифугированием, метод фазового разделения или метод электрофореза, как описано на стр. 32 непатентного документа 1.

Метод фазового разделения является методом, где микрочастицы фторполимера осаждаются их нагреванием, за которым следует их отстаивание в течение определенного времени. А именно, неионное поверхностно-активное вещество формулы (1) растворяют в водной эмульсии фторполимера в количестве от 8 до 20 мас.%, исходя из массы фторполимера, чтобы приготовить водную дисперсию фторполимера с низкой концентрацией, которую затем нагревают от 50 до 100°С, и оставляют отстаиваться от 1 до 48 часов, после чего надосадочную жидкость, образованную наверху, удаляют, чтобы получить водную дисперсию фторполимера с высокой концентрацией. рН водной дисперсии фторполимера с низкой концентрацией перед концентрированием составляет предпочтительно, по меньшей мере, 6, особенно предпочтительно от 7 до 12, и такую рН можно регулировать добавлением рН регулирующего агента, такого как водный аммиак.

Метод электрофореза является методом извлечения водной дисперсии фторполимера с высокой концентрацией, собранной на поверхности полупроницаемой мембраны, с применением электроэнергии, используя свойство микрочастиц фторполимера являться отрицательно заряженными. В таком случае, неионное поверхностно-активное вещество формулы (1) растворяют в водной эмульсии фторполимера при концентрации от 2 до 10 мас.%, исходя из массы фторполимера, чтобы получить водную дисперсию фторполимера с низкой концентрацией. Затем прикладывают напряжение от 50 до 500 В/м, чтобы подвергнуть микрочастицы фторполимера электрофорезу, после чего надосадочную жидкость, образованную наверху, удаляют, чтобы получить водную дисперсию фторполимера с высокой концентрацией.

Водная дисперсия фторполимера настоящего изобретения может быть дисперсией, где содержание анионного фторированного поверхностно-активного вещества формулы (2), используемого для эмульсионной полимеризации, удаляют или сокращают в течение процесса. Особенно когда анионное фторированное поверхностно-активное вещество должно быть удалено из водной дисперсии фторированной смолы, стабилизированной неионным поверхностно-активным веществом формулы (1), с помощью анионообменной смолы, может быть получена высокая эффективность удаления в сравнении со случаем водной дисперсии фторполимера, стабилизированной традиционным неионным поверхностно-активным веществом. Если содержание анионного фторированного поверхностно-активного вещества становится ниже определенного уровня, например, если оно становится ниже 0,02 мас.%, исходя из массы фторполимера, концентрирование может стать медленным, но добавлением анионного поверхностно-активного вещества, отличного от анионного фторированного поверхностно-активного вещества формулы (2), такого как лаурат аммония, триэтаноламин лаурат, лаурилсульфат натрия, лаурилсульфат аммония или триэтаноламинлаурилсульфат, в количестве самое большое 0,2 мас.%, исходя из массы фторполимера, можно способствовать концентрированию. Более того, такая добавка является эффективной не только для облегчения концентрирования водной дисперсии фторполимера, имеющей уменьшенное количество анионного фторированного поверхностно-активного вещества, но также для улучшения вязкости или стабильности дисперсии.

Вязкость водной дисперсии фторполимера настоящего изобретения составляет, предпочтительно, самое большое, 300 мПа·с, более предпочтительно от 3 до 100 мПа·с, особенно предпочтительно от 5 до 50 мПа·с, при 23°С, с точки зрения эффективности покрытия.

В настоящем изобретении температура загустевания водной дисперсии фторполимера составляет, предпочтительно, от 30 до 60°С, более предпочтительно, от 35 до 55°С, особенно предпочтительно, от 40 до 50°С. Если температура загустевания слишком низкая, вероятно изменение вязкости из-за изменения температуры покрытия, что является нежелательным. С другой стороны, если температура загустевания слишком высокая, поверхностное натяжение жидкости обычно бывает высоким, посредством чего вероятно возникает шелушение. Когда температура загустевания находится в пределах вышеуказанного диапазона, изменение вязкости будет незначительным, и шелушение вероятно не возникнет.

рН водной дисперсии фторполимера настоящего изобретения составляет предпочтительно от 8,0 до 11,0, более предпочтительно от 9,0 до 11,0, для стабильности вязкости и стабильности при хранении. Для регулирования рН, могут быть предпочтительно добавлены аммиак или водный аммиак.

Поверхностное натяжение водной дисперсии фторполимера настоящего изобретения составляет предпочтительно от 24 до 30 мН/м, более предпочтительно от 25 до 29 мН/м, особенно предпочтительно от 26 до 28 мПа·с. Если оно меньше 24 мН/м, свойство обеспенивания обычно ухудшается, что является нежелательным, и если оно больше 30 мН/м, вероятно шелушение, что является нежелательным.

ПРИМЕРЫ

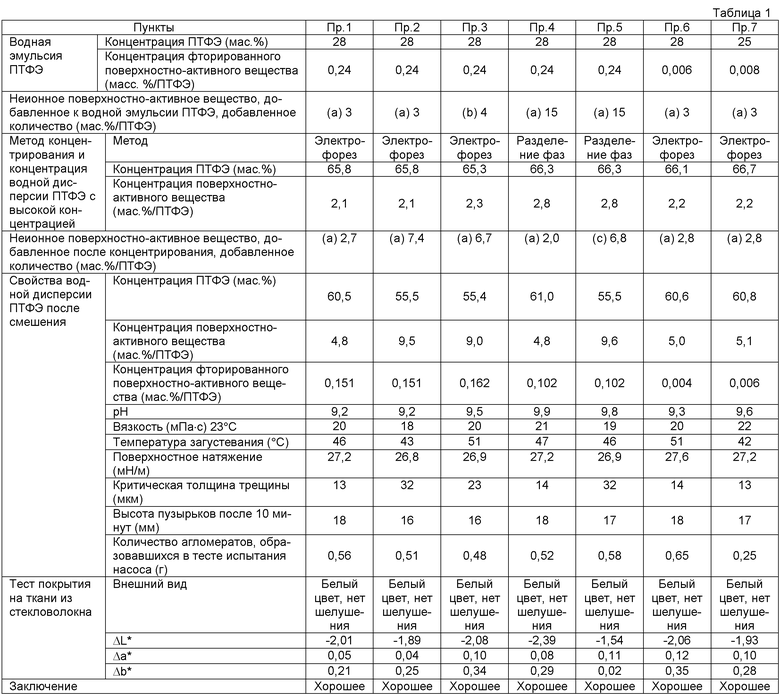

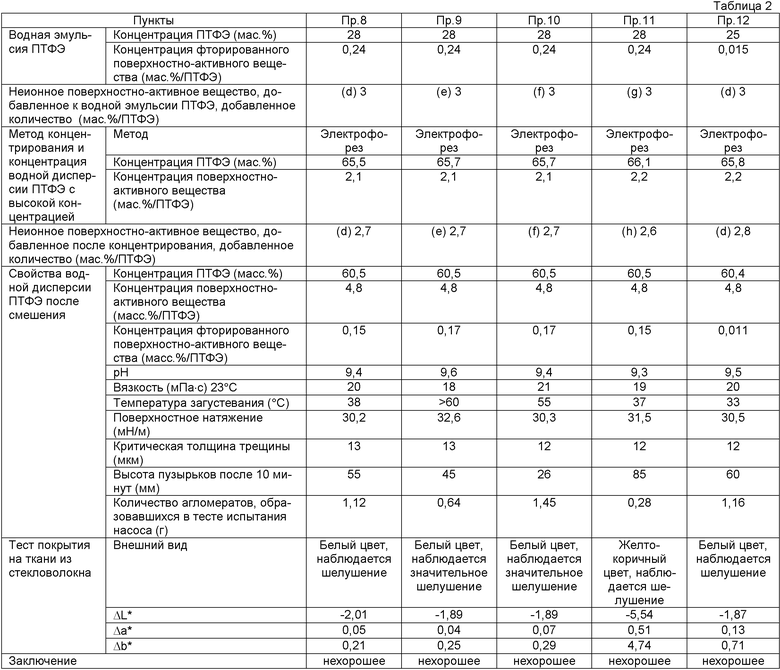

Сейчас настоящее изобретение будет описано детально со ссылкой на примеры и сравнительные примеры, однако следует понимать, что настоящее изобретение таким образом не ограничивается. Примеры от 1 до 7 являются рабочими примерами настоящего изобретения, и краткое изложение данных результатов показано в таблице 1. Примеры от 8 до 12 являются сравнительными примерами, и краткое изложение данных результатов показано в таблице 2.

Более того, неионные поверхностно-активные вещества от (а) до (g), использованные в соответствующих примерах, относятся к неионным поверхностно-активным веществам с соответствующими символами в таблице 3. Молекулярные структуры неионных поверхностно-активных веществ показаны в таблице 3. Метод приготовления образцов и методы оценки соответствующих пунктов показаны ниже.

(А) Концентрация ПТФЭ, концентрация поверхностно-активного вещества: В алюминиевую чашку (масса: W0), помещали примерно 7 г водной дисперсии ПТФЭ, за чем следовало взвешивание (масса: W1), и концентрацию ПТФЭ и концентрацию поверхностно-активного вещества получали по следующей формуле из массы (масса: W2) после сушки при 120°С в течение одного часа и массы (масса: W3) после сушки при 380°С в течение 35 минут. Здесь, в настоящем изобретении, концентрация поверхностно-активного вещества является численной величиной, включая неионное поверхностно-активное вещество, фторированное поверхностно-активное вещество и другие компоненты термического разложения.

Концентрация ПТФЭ (мас.%) = [(W3-W0)/(W1-W0)]×100

Концентрация поверхностно-активного вещества (мас.%/ПТФЭ)= [(W2-W3)/(W3-W0)]×100

(В) Концентрация фторированного поверхностно-активного вещества: Калибровочную кривую получали из площади пика, предварительно полученного от известных концентраций фторированного поверхностно-активного вещества с помощью ЖХМС (жидкостная хроматография с высоким разрешением, оснащенная анализатором массы). Затем водную дисперсию ПТФЭ сушили при 70°С в течение 16 часов и затем фторированное поверхностно-активное вещество экстрагировали этанолом, и площадь пика измеряли ЖХМС, после чего, используя калибровочную кривую, получали концентрацию фторированного поверхностно-активного вещества в образце.

(С) рН: Измеряли методом стеклянного электрода.

(D) Вязкость, температура загустевания: С помощью вискозиметра Brookfield измеряли вязкость при температуре жидкости 23°С при 60 оборотах в минуту, используя #1 шпиндель. Затем, температуру жидкости поднимали между 17°С и 60°С, на основании чего температуру, при которой вязкость при 23°С увеличилась на 50% за счет подъема температуры, принимали в качестве температуры загустевания. Здесь, температура загустевания, составляющая, по меньшей мере, 40°С, считалась ″хорошей″, и температура загустевания, составляющая меньше 40°С, считалась ″не хорошей″.

(Е) Поверхностное натяжение: Измеряли методом кольца, используя кольцо из платиновой проволоки.

(F) Критическая толщина трещины: Используя аппликатор, посредством чего толщину покрытия непрерывно изменяют до толщины 200 мкм, водную дисперсию ПТФЭ наносили на алюминиевую пластину, имеющую толщину 0,5 мм, сушили при 120°С в течение 10 минут, и затем подвергали термической обработке при 380°С в течение 10 минут. Наблюдали пленку покрытия ПТФЭ и измеряли в пяти точках толщину передних концов образовавшихся трещин оптическим прибором Палмера, и получали среднюю величину и принимали за критическую толщину трещины. Здесь, критическая толщина трещины, составляющая, по меньшей мере, 10 мкм, считалась ″хорошей″, и критическая толщина трещины, составляющая меньше 10 мкм, считалась ″не хорошей″.

(G) Свойство обеспенивания: 100 мл водной дисперсии ПТФЭ помещали в мерный цилиндр, имеющий емкость 500 мл, и вдували воздух с помощью диффузоров. После того как высота пузырьков стала 200 мм, воздух останавливали и систему оставляли в естественном состоянии. Через десять минут высоту пузырьков измеряли и принимали в качестве коэффициента для свойства обеспенивания. Здесь, высота пузырьков через десять минут, составляющая, самое большее, 20 мм, считалась ″хорошим″ свойством обеспенивания, и высота пузырьков через десять минут, превышающая 20 мм, считалась ″не хорошей″.

(Н) Испытание работы насоса (сопротивление сдвигу): TYGON трубу, имеющую внешний диаметр 7,9 мм и внутренний диаметр 4,8 мм крепили на трубчатый насос производства Cole Palmer Co., LTD. Оба конца трубы помещали в 200 см3 мерный стакан, содержащий 100 см3 водной дисперсии ПТФЭ, и отверстие покрывали алюминиевой фольгой, чтобы предотвратить высыхание жидкости. Используя такое устройство, водная дисперсия ПТФЭ циркулировала в течение одного часа со скоростью потока жидкости 200 см3/мин при комнатной температуре 23°С, после чего проводили фильтрацию с помощью 200 меш нейлонового фильтра для сбора агломератов, которые сушили при 120°С в течение одного часа, после чего измеряли массу. Здесь, количество таких агломератов, составляющее, самое большое, 1 г, считалось ″хорошим″ сопротивлением сдвигу, и количество, превышающее 1 г, считалось ″не хорошим″.

(I) Тест покрытия и внешний вид: Ткань из стекловолокна, имеющую массу 80 г/м2 и размер 10 см × 5 см, отжигали при 400°С в течение одного часа и погружали в водную дисперсию ПТФЭ, помещенную в мерный стакан. Ее изымали для покрытия, сушили при 120°С в течение 10 минут и затем отжигали при 380°С в течение 10 минут, и далее, операцию нанесения водной дисперсии ПТФЭ, за которой следовала сушка и отжигание, повторяли шесть раз, чтобы приготовить ткань из стекловолокна, покрытую ПТФЭ. Оттенок L*, a*, b* ткани из стекловолокна, измеряли SM цветовым компьютером производства Suga Test Instruments Co., Ltd., и оттенок L0 *, a0 *, b0 * ткани из стекловолокна перед покрытием, вычитали, чтобы получить ΔL*, Δa*, Δb*. Случай, когда величина Δb*, показывающая пожелтение, составляла меньше 3, считался ″хорошим″, а случай, когда она составляла, по меньшей мере, 3, считался ″не хорошим″. Более того, случай, когда наблюдали шелушение водной дисперсии ПТФЭ в процессе покрытия, считался ″не хорошим″.

Пример 1

Используя перфтороктаноат аммония в качестве анионного фторированного поверхностно-активного вещества в количестве 0,24 мас.%, исходя из массы ПТФЭ, полученного после полимеризации, и используя катализатор, представляющий собой пероксид диянтарной кислоты, в количестве 0,1 мас.%, ТФЭ полимеризовали методом эмульсионной полимеризации, чтобы получить водную эмульсию ПТФЭ, где средняя молекулярная масса ПТФЭ составляла 3000000, средний диаметр частиц ПТФЭ составлял 0,25 мкм, и концентрация микрочастиц ПТФЭ составляла 28 мас.%.

Средняя молекулярная масса ПТФЭ была получена из количества скрытой теплоты дифференциальным термоанализом с помощью метода, описанного Suwa (J. Appl. Polym. Sci., 17, 3253 (1973)), и средний диаметр частиц ПТФЭ получали сушкой водной эмульсии ПТФЭ, за которой следовала фотография с помощью сканирующего электронного микроскопа с 10000 увеличением и измерения.

К данной водной эмульсии ПТФЭ неионное поверхностно-активное вещество (а) растворяли в пропорции 3 мас.%, исходя из массы ПТФЭ, и концентрирование проводили электрофорезом. Надосадочную жидкость удаляли, чтобы получить водную дисперсию ПТФЭ с высокой концентрацией, имеющую концентрацию ПТФЭ 65,8 мас.%, и концентрацию поверхностно-активного вещества 2,1 мас.%, исходя из массы ПТФЭ.

К данной водной эмульсии ПТФЭ с высокой концентрацией, неионное поверхностно-активное вещество (а) добавляли в количестве 2,7 мас.%, исходя из массы ПТФЭ, и добавляли воду и 500 ч/млн водного аммиака, чтобы получить водную дисперсию ПТФЭ, имеющую концентрацию ПТФЭ 60,5 мас.% и концентрацию поверхностно-активного вещества 4,8 мас.%, исходя из массы ПТФЭ. Вязкость данной водной дисперсии ПТФЭ при 23°С составляла 20 мПс; рН=9,2; поверхностное натяжение составляло 27,2 (мН/м); и высота пузырьков после 10 минут в тесте обеспенивания составляла уже 18 мм, и, таким образом, свойство обеспенивания было превосходным.

Используя данную водную дисперсию ПТФЭ, тест покрытия проводили на ткани из стекловолокна, посредством чего не было обнаружено шелушения, не было обнаружено окрашивания пленки покрытия, и результаты были хорошими. Оценочные результаты полученной водной дисперсии ПТФЭ показаны в таблице 1.

Пример 2

К водной дисперсии ПТФЭ с высокой концентрацией, полученной в примере 1, добавляли неионное поверхностно-активное вещество (а) в количестве 7,4 мас.%, исходя из массы ПТФЭ, воду и водный аммиак, чтобы получить водную дисперсию ПТФЭ, имеющую концентрацию ПТФЭ 55,5 мас.% и концентрацию поверхностно-активного вещества 9,5 мас.%, исходя из массы ПТФЭ.

Таким же способом, как в примере 1, покрытие наносили шесть раз на ткань из стекловолокна, посредством чего не было обнаружено шелушение в процессе покрытия, и не было обнаружено окрашивание на ткани из стекловолокна после отжигания.

Оценочные результаты полученной водной дисперсии ПТФЭ показаны в таблице 1.

Пример 3

К той же самой водной эмульсии ПТФЭ, как в примере 1, неионное поверхностно-активное вещество (b) растворяли в пропорции 4 мас.%, исходя из массы ПТФЭ, и концентрирование проводили электрофорезом. Надосадочную жидкость удаляли, чтобы получить водную дисперсию ПТФЭ с высокой концентрацией, имеющую концентрацию ПТФЭ 65,3 мас.% и концентрацию поверхностно-активного вещества 2,3 мас.%, исходя из массы ПТФЭ.

К данной водной дисперсии ПТФЭ с высокой концентрацией добавляли неионное поверхностно-активное вещество (а) в количестве 6,7 мас.%, исходя из массы ПТФЭ, и воду и водный аммиак добавляли, чтобы получить водную дисперсию ПТФЭ, имеющую концентрацию ПТФЭ 55,4 мас.% и концентрацию поверхностно-активного вещества 9,0 мас.%, исходя из массы ПТФЭ. Используя данную водную дисперсию ПТФЭ, покрытие наносили шесть раз на ткань из стекловолокна, посредством чего не было обнаружено шелушение в процессе покрытия, не было обнаружено окрашивание на ткани из стекловолокна после отжигания, и внешний вид был превосходным.

Оценочные результаты полученной водной дисперсии ПТФЭ показаны в таблице 1.

Пример 4

К той же самой водной эмульсии ПТФЭ, как в примере 1, неионное поверхностно-активное вещество (а) растворяли в пропорции 15 мас.%, исходя из массы ПТФЭ, и аммиак добавляли в количестве 500 ч/млн, исходя из массы ПТФЭ, чтобы довести рН до 9,7. Затем, концентрирование проводили методом разделения фаз при 80°С в течение 24 часов, и надосадочную жидкость удаляли, чтобы получить водную дисперсию ПТФЭ с высокой концентрацией, имеющую концентрацию ПТФЭ 66,3 мас.% и концентрацию поверхностно-активного вещества 2,8 мас.%, исходя из массы ПТФЭ.

Кроме того, неионное поверхностно-активное вещество (а) растворяли в пропорции 2,0 мас.%, исходя из массы ПТФЭ, чтобы получить водную дисперсию ПТФЭ. Оценочные результаты полученной водной дисперсии ПТФЭ показаны в таблице 1.

Пример 5

Используя водную дисперсию ПТФЭ с высокой концентрацией, полученную в примере 4, неионное поверхностно-активное вещество (с) растворяли в пропорции 6,8 мас.%, исходя из массы ПТФЭ, чтобы получить водную дисперсию ПТФЭ.

Оценочные результаты полученной водной дисперсии ПТФЭ показаны в таблице 1.

Пример 6

К водной эмульсии ПТФЭ, использованной в примере 1, неионное поверхностно-активное вещество (а) растворяли в пропорции 3 мас.%, исходя из массы ПТФЭ, и добавляли анионообменную смолу Diaion (зарегистрированная торговая марка) WA-30, производства Mitsubishi Chemical Corporation, в количестве 3 мас.%, исходя из массы ПТФЭ, за чем следовало перемешивание в течение 48 часов, после чего проводили фильтрацию с помощью фильтра 100 меш, чтобы уменьшить концентрацию перфтороктаноата аммония до 0,006 мас.%, исходя из массы ПТФЭ. Концентрирование проводили в течение 30 часов электрофорезом, чтобы получить водную дисперсию ПТФЭ с высокой концентрацией, имеющую концентрацию ПТФЭ 66,1 мас.% и концентрацию поверхностно-активного вещества 2,2 мас.%, исходя из массы ПТФЭ.

Затем к данной водной дисперсии ПТФЭ с высокой концентрацией добавляли неионное поверхностно-активное вещество (а) в количестве 2,8 мас.%, исходя из массы ПТФЭ, и воду и аммиак добавляли, чтобы получить водную дисперсию ПТФЭ, имеющую концентрацию ПТФЭ 60,6 мас.% и концентрацию поверхностно-активного вещества 5,0 мас.%, исходя из ПТФЭ.

Оценочные результаты полученной водной дисперсии ПТФЭ показаны в таблице 1, и данные физические свойства были хорошими.

Пример 7

Используя перфтороктаноат аммония в количестве 0,25 мас.% и катализатор, представляющий собой пероксид диянтарной кислоты, в количестве 0,02 мас.%, исходя из массы ПТФЭ, полученного после полимеризации, ТФЭ полимеризовали методом эмульсионной полимеризации, чтобы получить водную эмульсию ПТФЭ, в которой средняя молекулярная масса ПТФЭ составляла 15000000, средний диаметр частиц ПТФЭ составлял 0,30 мкм, и концентрация микрочастиц ПТФЭ составляла 25 мас.%.

К данной водной эмульсии ПТФЭ, неионное поверхностно-активное вещество (а) растворяли в пропорции 3 мас.%, исходя из массы ПТФЭ, чтобы получить водную дисперсию ПТФЭ с низкой концентрацией.

Затем, используя прозрачную колонку из акриловой смолы, имеющую диаметр 0,9 см и длину 100 см, набивали 50 см3 слабоосновной анионообменной смолы Lewatit (зарегистрированная торговая марка) MP62WS, производства LANXESS, (длина набивки составляла примерно 80 см), и через нее пропускали примерно 1 литр чистой воды, чтобы иметь готовой колонку с ионообменной смолой.

Используя трубчатый насос, 10 л водной дисперсии ПТФЭ с низкой концентрацией пропускали через колонку с ионообменной смолой со скоростью 100 см3 в час. Концентрация перфтороктаноата аммония в водной дисперсии ПТФЭ с низкой концентрацией после пропускания составляла 0,008 мас.%, исходя из массы ПТФЭ.

10,8 г водного раствора лаурата аммония, предварительно полученного смешением и растворением 71,5 г воды, 10,1 г водного аммиака (концентрация: 28%) и 18,4 г лауриновой кислоты, растворяли в 10 л водной дисперсии ПТФЭ с низкой концентрацией, и концентрирование проводили свыше 20 часов электрофорезом, чтобы получить водную дисперсию ПТФЭ с высокой концентрацией, имеющую концентрацию ПТФЭ 66,7 мас.% и концентрацию поверхностно-активного вещества 2,2 мас.%, исходя из массы ПТФЭ.

Затем к данной водной дисперсии ПТФЭ с высокой концентрацией неионное поверхностно-активное вещество (а) добавляли в количестве 2,8 мас.%, исходя из массы ПТФЭ, добавляли полиэтиленоксид, имеющий молекулярную массу 500000, в количестве 0,1 мас.%, исходя из массы ПТФЭ, и воду и аммиак добавляли, чтобы получить водную дисперсию ПТФЭ, имеющую концентрацию ПТФЭ примерно 60,8 мас.% и концентрацию поверхностно-активного вещества 5,1 мас.%, исходя из ПТФЭ.

Оценочные результаты полученной водной дисперсии ПТФЭ показаны в таблице 1, и физические свойства были хорошими.

Пример 8

К той же самой водной эмульсии ПТФЭ, как в примере 1, неионное поверхностно-активное вещество (d) растворяли в пропорции 3 мас.%, исходя из массы ПТФЭ, и концентрирование проводили электрофорезом. Надосадочную жидкость удаляли, чтобы получить водную дисперсию ПТФЭ с высокой концентрацией, имеющую концентрацию ПТФЭ 65,5 мас.% и концентрацию поверхностно-активного вещества 2,1 мас.%, исходя из массы ПТФЭ.

Кроме того, неионное поверхностно-активное вещество (d) растворяли в пропорции 2,7 мас.%, исходя из массы ПТФЭ, чтобы получить водную дисперсию ПТФЭ.

Поверхностное натяжение полученной водной дисперсии ПТФЭ было высоким, и свойство обеспенивания было плохим, и количество агломератов, образовавшихся в тесте работы насоса, было большим, а также в тесте покрытия на ткани из стекловолокна наблюдалось шелушение, что является нежелательным.

Оценочные результаты показаны в таблице 2.

Пример 9

Водную дисперсию ПТФЭ получали таким же образом, как в примере 8, за исключением того, что использовали неионное поверхностно-активное вещество (е).

Оценочные результаты полученной водной дисперсии ПТФЭ показаны в таблице 2, и в тесте покрытия наблюдалось значительное шелушение.

Пример 10

Водную дисперсию ПТФЭ получали таким же образом, как в примере 8, за исключением того, что использовали неионное поверхностно-активное вещество (f). Оценочные результаты полученной водной дисперсии ПТФЭ показаны в таблице 2, и в тесте покрытия наблюдалось значительное шелушение.

Пример 11

Водную дисперсию ПТФЭ получали таким же образом, как в примере 8, за исключением того, что использовали неионное поверхностно-активное вещество (g). Оценочные результаты полученной водной дисперсии ПТФЭ показаны в таблице 2, и свойство обеспенивания было в значительной степени плохим, в тесте покрытия наблюдалось шелушение, и полученный лист был окрашен желтым.

Пример 12

К водной эмульсии ПТФЭ, полученной в примере 7, неионное поверхностно-активное вещество (d) растворяли в пропорции 2,8 мас.%, исходя из массы ПТФЭ, чтобы получить водную дисперсию ПТФЭ с низкой концентрацией.

Затем, в тех же условиях, как в примере 7, ее пропускали через колонку с анионообменной смолой, но концентрация перфтороктаноата аммония в водной дисперсии ПТФЭ с низкой концентрацией после пропускания составляла 0,015 мас.%, исходя из массы ПТФЭ.

10,8 г того же самого водного раствора лаурата аммония, как в примере 7, растворяли в 10 л водной дисперсии ПТФЭ с низкой концентрацией, и концентрирование проводили свыше 20 часов электрофорезом, чтобы получить водную дисперсию ПТФЭ с высокой концентрацией, имеющую концентрацию ПТФЭ 65,8 мас.% и концентрацию поверхностно-активного вещества 2,2 мас.%, исходя из массы ПТФЭ.

Затем, к данной водной дисперсии ПТФЭ с высокой концентрацией, неионное поверхностно-активное вещество (d) добавляли в количестве 2,8 мас.%, исходя из массы ПТФЭ, и воду и аммиак добавляли, чтобы получить водную дисперсию ПТФЭ, имеющую концентрацию ПТФЭ примерно 60,4 мас.% и концентрацию поверхностно-активного вещества 5,0 мас.%, исходя из ПТФЭ.

Оценочные результаты полученной водной дисперсии ПТФЭ показаны в таблице 2, но количество агломератов, образовавшихся в тесте работы насоса, было большим, а также в тесте покрытия на ткани из стекловолокна наблюдалось шелушение, что является нежелательным.

Водная дисперсия фторполимера настоящего изобретения имеет свойства такие, что по сравнению с традиционными продуктами шелушение почти не возникает, свойство обеспенивания хорошее, так что в данном продукте почти не образуются дефекты, окрашивание после термообработки незначительное, так что внешний вид является улучшенным, и температура загустевания высокая, так что толщина пленки покрытия является стабилизированной. Следовательно, она может быть использована более предпочтительно для многих применений, в которых используются традиционные дисперсии фторполимера. Например, водная дисперсия фторполимера настоящего изобретения пригодна для многих применений, включая, например, применение для обработки различными покрытиями фторполимера, применение для получения волокон фторполимера, применение для предотвращения пыления порошка и применение для смешивания ее с металлическим наполнителем для переработки для смазывания подшипников. Подходящие конкретные примеры включают применение, где водной дисперсией фторполимера пропитывают основной материал, полученный тканьем жаростойких волокон, таких как стекловолокна, арамидных волокон, за чем следует отжиг при температуре выше точки плавления фторполимера, чтобы переработать их в жаростойкую ленту для транспортирования, в панель с пленочной структурой для строительства, или печатный материал подложек, применение, где водной дисперсией фторполимера пропитывают основной материал, сделанный из текстильной ткани или вязаных нитей, сделанных из стекловолокна, арамидных волокон, углеродных волокон, других различных синтетических волокон или натуральных волокон, за чем следует сушка, чтобы получить упаковочные материалы, применение, где пигмент или жаростойкую смолу вводят в водную дисперсию фторполимера и кухонную посуду, такую как сковорода с ручкой или электрическую кастрюлю для варки риса покрывают с помощью этого для антипригарной обработки, применение, где композицию водной дисперсии фторполимера перерабатывают в волокна фторированной смолы, применение, где пыление предотвращают путем перемешивания смолы с пылящим порошком, используя фибрилляцию фторполимера, применение для производства аккумуляторов, где ее перемешивают вместе с порошком активного материала для связывания, применение, где ею пропитывают пористую упаковку или пористый металл, применение, где получают совместный осадок водной дисперсии фторполимера с наполнителем, таким как свинец, и затем перерабатывают в подшипник без дозаправки, применение, где фторполимер добавляют в пластиковый порошок для того, чтобы предотвратить капанье в процессе горения пластика, применение для предельно тонкой панели из фторполимера, которую получают нанесением водной дисперсии фторполимера на панель из жаростойкого материала, такого как алюминиевая пластина или пластина из нержавеющей стали, обжиганием ее, за которым следует отслаивание слоя фторполимера, и многие другие применения, в которых используются традиционные дисперсии фторполимера.

Полные описания японской патентной заявки №2006-191188, поданной 12 июля 2006, и японской патентной заявки №2006-210740, поданной 2 августа 2006, включая спецификации, формулу изобретения и краткие изложения введены здесь ссылкой в их полноте.

Изобретение имеет отношение к водной дисперсии фторполимера, в частности политетрафторэтилена, для получения покрытия. Водная дисперсия включает от 20 до 70 мас.% микрочастиц фторполимера, от 1 до 12 мас.%, исходя из массы фторполимера, неионного поверхностно-активного вещества, представленного формулой: R1-O-A-X, где R1 является С6-18 алкильной группой, О является атомом кислорода, А является полиоксиалкиленовой группой, включающей от 1 до 3 оксибутиленовых групп и от 5 до 20 оксиэтиленовых групп, и Х является атомом водорода или метильной группой, и самое большое 0,2 мас.%, исходя из массы фторполимера, фторированного поверхностно-активного вещества. Технический результат - получение водной дисперсии фторполимера, которая не окрашивается после термической обработки, с невысокой вязкостью при высоких температурах и в процессе покрытия не наблюдается растрескивания. 2 н. и 4 з.п. ф-лы, 3 табл.

1. Водная дисперсия фторполимера для получения покрытия, включающая: от 20 до 70 мас.% микрочастиц фторполимера, от 1 до 12 мас.%, исходя из массы фторполимера, неионного поверхностно-активного вещества, представленного формулой (1):

где R1 является С6-18 алкильной группой, О является атомом кислорода, А является полиоксиалкиленовой группой, включающей от 1 до 3 оксибутиленовых групп и от 5 до 20 оксиэтиленовых групп, и Х является атомом водорода или метильной группой, и самое большое 0,2 мас.%, исходя из массы фторполимера, фторированного поверхностно-активного вещества.

2. Водная дисперсия фторполимера по п.1, которая содержит в дополнение к неионному поверхностно-активному веществу, представленному формулой (1), неионное поверхностно-активное вещество, не имеющее оксибутиленовые группы, где в качестве средней величины целого неионного поверхностно-активного вещества число оксибутиленовых групп на молекулу неионного поверхностно-активного вещества составляет от 0,5 до 2.

3. Водная дисперсия фторполимера по п.1, где фторированное поверхностно-активное вещество является фторированным поверхностно-активным веществом, представленным следующей формулой (2):

где R2 является фторалкильной группой, имеющей от 90 до 100% атомов водорода в С5-9 алкильной группе, которая может содержать один или два эфирных атома кислорода, замещенных атомами фтора, О является атомом кислорода и Y является ионом аммония.

4. Водная дисперсия политетрафторэтилена для получения покрытия, включающая: от 20 до 70 мас.% микрочастиц политетрафторэтилена, от 1 до 12 мас.%, исходя из массы политетрафторэтилена, неионного поверхностно-активного вещества, представленного формулой (1):

где R1 является С6-18 алкильной группой, О является атомом кислорода, А является полиоксиалкиленовой группой, включающей от 1 до 3 оксибутиленовых групп и от 5 до 20 оксиэтиленовых групп, и Х является атомом водорода или метильной группой, и самое большое 0,2 мас.%, исходя из массы политетрафторэтилена, фторированного поверхностно-активного вещества.

5. Водная дисперсия политетрафторэтилена по п.4, которая содержит в дополнение к неионному поверхностно-активному веществу, представленному формулой (1), неионное поверхностно-активное вещество, не имеющее оксибутиленовые группы, где в качестве средней величины целого неионного поверхностно-активного вещества число оксибутиленовых групп на молекулу неионного поверхностно-активного вещества составляет от 0,5 до 2.

6. Водная дисперсия политетрафторэтилена по п.4, где фторированное поверхностно-активное вещество является фторированным поверхностно-активным веществом, представленным следующей формулой (2):

где R2 является фторалкильной группой, имеющей от 90 до 100% атомов водорода в С5-9 алкильной группе, которая может содержать один или два эфирных атома кислорода, замещенных атомами фтора, О является атомом кислорода и Y является ионом аммония.

| Генератор импульсного сигнала для управленияшАгОВОгО элЕКТРОдВигАТЕля | 1978 |

|

SU818506A3 |

| US 6498207 В1, 24.12.2002 | |||

| Полимерная композиция | 1981 |

|

SU975743A1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ВОДНОЙ ДИСПЕРСИИ ФТОРПОЛИМЕРА | 2004 |

|

RU2266916C1 |

Авторы

Даты

2011-11-20—Публикация

2007-07-11—Подача