Область изобретения

Настоящее изобретение относится к способу полимеризации фтормономеров в присутствии нефторированных поверхностно-активных веществ для производства фторполимера и фторэластомеров с использованием технологии эмульсионной полимеризации. Более конкретно, настоящее изобретение относится к способу водной дисперсионной полимеризации в присутствии нефторированного сульфонатного углеводородсодержащего поверхностно-активного вещества.

Уровень техники изобретения

Фторполимеры и фторэластомеры представляют собой класс материалов, проявляющих исключительную химическую стойкость и полезные диэлектрические свойства. Следовательно, существует постоянно растущий спрос на такие материалы со стороны отраслей промышленности, занимающихся производством покрытий, лент и труб, архитектурных тканей, антипригарных и промышленных покрытий, фторэластомерных шлангов для автомобильной промышленности и уплотнений, прокладок и вкладышей для химической промышленности, изоляции проводов и кабелей, смазочных материалов и т.д. Этот растущий спрос, в свою очередь, стимулирует возобновление интереса к развитию экологически приемлемых и более эффективных путей производства фторполимеров и фторэластомеров. Фторполимеры и фторэластомеры, как правило, синтезируют из алкенов, в которых один или несколько атомов водорода замещены атомом фтора. Они включают тетрафторэтилен (ТФЭ (TFE)), хлортрифторэтилен (ХТФЭ (CTFE)), гексафторпропилен (ГФП (HFP)), полипропилвиниловый эфир (ППВЭ (PPVE)), полиметилвиниловый эфир (ПМВЭ (PMVE)), винилиденфторид (ВДФ (VDF)), винилфторид (ВФ (VF)) и др. Полимеризация вышеуказанных мономеров дает соответствующие полимеры, то есть, политетрафтор-этилен (ПТФЭ (PTFE)), полимер перфторалкоксиэфира (ПФА (PFA)), фторированный этиленпропиленовый (ФЭП (FEP)) полимер, полихлор-трифторэтилен (ПХТФЭ (PCTFE)), поливинилфторид (ПВФ (PVF)), поливинилиденфторид (ПВДФ (PVDF)), фторэластомеры и др.

Фторполимеры и фторэластомеры преимущественно производят посредством реакций гетерогенной полимеризации, включающих водные системы. Обычно для реакций необходимы мономеры и инициатор радикальной полимеризации в подходящей водной реакционной среде. При водной дисперсионной полимеризации фторсодержащих мономеров, как правило, требуется поверхностно-активное вещество, способное эмульгировать как реагенты, так и продукты реакции в течение всей реакции полимеризации. Как обсуждается ниже, предпочтительным поверхностно-активным веществом при синтезе фторполимеров и фторэластомеров обычно является перфторированное поверхностно-активное вещество или частично фторированное поверхностно-активное вещество. Наиболее часто используемым перфторированным поверхностно-активным веществом при производстве фторполимеров и фторэластомеров является соль перфтороктановой кислоты (ПФОК (PFOA)).

Хотя перфторированные поверхностно-активные вещества являются самыми лучшими при снижении поверхностного натяжения воды, чем сравнимые углеводородные поверхностно-активные вещества, фторированные поверхностно-активные вещества сохраняются в окружающей среде в течение более длительного периода и были обнаружены у людей и диких животных. Приложение-XVII к публикации REACH, запись 68, Европейского агентства по химическим веществам (European Chemicals Agency) устанавливает ограничения на производство, размещение на рынке и применение определенных вредных веществ, смесей и изделий, содержащих перфтороктановую кислоту (ПФОК) и ее соли. Кроме того, в соответствии с этим документом также накладываются ограничения на любое родственное вещество (включая его соли и полимеры), имеющее линейную или разветвленную перфторгептильную группу формулы C7F15-, напрямую связанную с другим атомом углерода, в качестве одного из структурных фрагментов. Также ограничено использование любого родственного соединения (включая его соли и полимеры), имеющего линейную или разветвленную перфтороктильную группу формулы C8F17- в качестве одного из структурных элементов. Согласно документу, вышеупомянутые вещества не должны производиться или размещаться на рынке в качестве самостоятельных веществ с 4 июля 2020 г. Кроме того, они не должны использоваться при производстве или размещаться на рынке в составе: (a) другого вещества в качестве составляющей части; (b) смеси; (c) изделия, в концентрации, равной или выше 25 ч/млрд ПФОК, включая ее соли, или 1000 ч/млрд одного или комбинации веществ, родственных ПФОК. Следовательно, с учетом рекомендаций REACH 2020 Европейского агентства по химическим веществам существуют потребность в способе полимеризации фтормономеров, который не включает использование фторированных поверхностно-активных веществ.

В патенте США 9255164 предшествующего уровня техники предложен способ полимеризации фтормономера до дисперсии частиц фторполимера в водной среде в реакторе полимеризации путем (a) создания водной среды в реакторе, (b) добавления фтормономера в реактор, (c) добавления инициатора в водную среду, комбинации стадий (b) и (c), проводимой по существу без углеводород-содержащего поверхностно-активного вещества и приводящей в результате к началу полимеризации фтормономера, и (d) дозирования углеводородсодержащего поверхностно-активного вещества в водную среду после начала полимеризации, например, после того как концентрация фторполимера в водной среде составит, по меньшей мере, 0,6% масс., причем дозирование происходит при скорости, снижающей телогенную активность указанного поверхностно-активного вещества при сохранении поверхностной активности.

Другой патент WO 2019/172382 раскрывает способ производства фторполимера, который способен снижать содержание примесей. Настоящее изобретение представляет собой способ производства фторполимера, который характеризуется тем, что включает стадию полимеризации, где фторполимер получают путем проведения полимеризации фтормономера в водной среде в присутствии поверхностно-активного вещества, и который также отличается тем, что поверхностно-активное вещество представляет собой поверхностно-активное вещество, содержащее углеводород карбокси-кислотного типа.

Способ полимеризации фтормономеров и фторэластомеров с использованием нефторированного поверхностно-активного вещества позволил бы решить вышеупомянутые проблемы устойчивости в экосистеме, то есть, биоаккумуляции фторсодержащих поверхностно-активных веществ. Однако использование нефторированных поверхностно-активных веществ в реакции полимеризации приводит к ингибированию реакции и к образованию фторполимеров с низкими молекулярными массами.

Для предупреждения ингибирования полимеризации важно разложить нефторированное поверхностно-активное вещество до начала реакции полимеризации. Разложение поверхностно-активного вещества с использованием подходящего деструктирующего агента приводит к снижению или исключению телогенности. Телогенность фактически приводит к ингибированию реакции полимеризации.

Простой способ полимеризации, который не включает использование деструктирующих агентов для пассивации поверхностно-активных веществ, очень желателен для снижения стоимости, продолжительности и сложности процесса полимеризации.

В предшествующем уровне техники имелись поверхностно-активное вещество карбоксикислотного типа и поверхностно-активное вещество другого типа, поэтому возникла необходимость представить использование в процессе фторполимеризации нефторированного поверхностно-активного вещества, содержащего углеводород сульфонатного типа.

Кроме того, существует потребность в способе получения фторполимеров и фторэластомеров, имеющих молекулярные массы от низкой до высокой, с использованием нефторированных поверхностно-активных веществ, в котором исключена пассивация поверхностно-активного вещества.

Цели изобретения

Основная цель изобретения состоит в преодолении вышеназванных проблем предшествующего уровня техники.

Другая цель настоящего изобретения состоит в разработке способа водной дисперсионной полимеризации фтормономеров и фторэластомеров с использованием нефторированных поверхностно-активных веществ.

Еще одна цель настоящего изобретения состоит в разработке способа водной дисперсионной полимеризации тетрафторэтилена и других мономеров с использованием нефторированного, углеводород-содержащего поверхностно-активного вещества сульфонатного типа.

Еще одной целью изобретения является разработка упрощенного одностадийного способа для получения фторполимеров и фторэластомеров.

Другой целью изобретения является разработка способа получения фторполимеров и фторэластомеров, который исключает стадию пассивации поверхностно-активных веществ.

Другой целью изобретения является разработка способа получения фторполимеров и фторэластомеров с оптимальным размером частиц.

Еще одна цель настоящего изобретения состоит в получении дисперсии фторполимера и фторэластомеров, содержащей нефторированное, углеводородсодержащее поверхностно-активного вещества сульфонатного типа.

Еще одна цель настоящего изобретения состоит в производстве фторполимеров с молекулярной массой от низкой до высокой с использованием нефторированных поверхностно-активных веществ.

Другая цель настоящего изобретения состоит в создании фторполимерной смолы, получаемой водной полимеризацией с использованием нефторированного углеводородсодержащего поверхностно-активного вещества сульфонатного типа.

Сущность изобретения

Настоящее изобретение относится к способу получения высокомолекулярных фторполимеров с использованием нефторированного, содержащего углеводород дисульфонатного типа поверхностно-активного вещества. Более конкретно, изобретение относится к способу водной дисперсионной полимеризации с использованием нефторированного, углеводородсодержащего поверхностно-активного вещества сульфонатного типа.

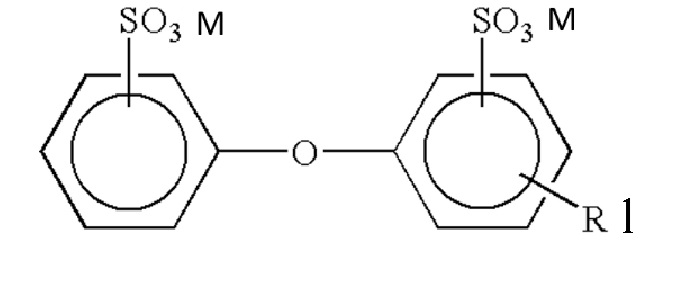

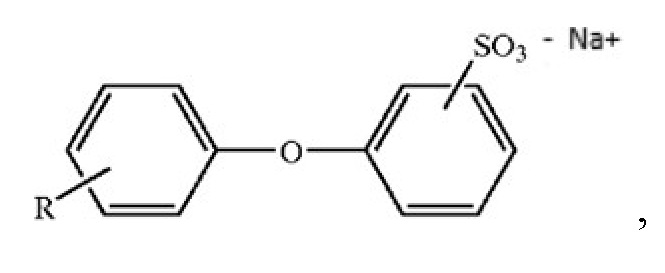

В соответствии с вариантом осуществления изобретения предложен способ получения фторполимера в водной дисперсии, где поверхностно-активное вещество представляет собой нефторированное, углеводородсодержащее поверхностно-активное вещество сульфонатного типа, представленное формулой (1):

Rl-[ArnXn-1]-(SO3M+)m (1),

где:

R представляет собой алкильную группу, состоящую из 2-20 атомов углерода;

l представляет собой число алкильных групп, варьирующееся в пределах целого числа от 1 до 2;

Ar представляет собой арильную группу;

n означает целое число, лежащее в интервале от 1 до 2;

X представляет собой мостиковую связь между арильными группами Ar, где мостиковая связь представляет собой CH2 или соединение с помощью простой эфирной или аминной функции, или N(C2H5)3, или карбонильную группу (C=O);

M+ представляет собой одновалентный катион, состоящий из водорода, щелочного металла, NH4+ или их комбинаций; и

m означает целое число, лежащее в интервале от 1 до 2.

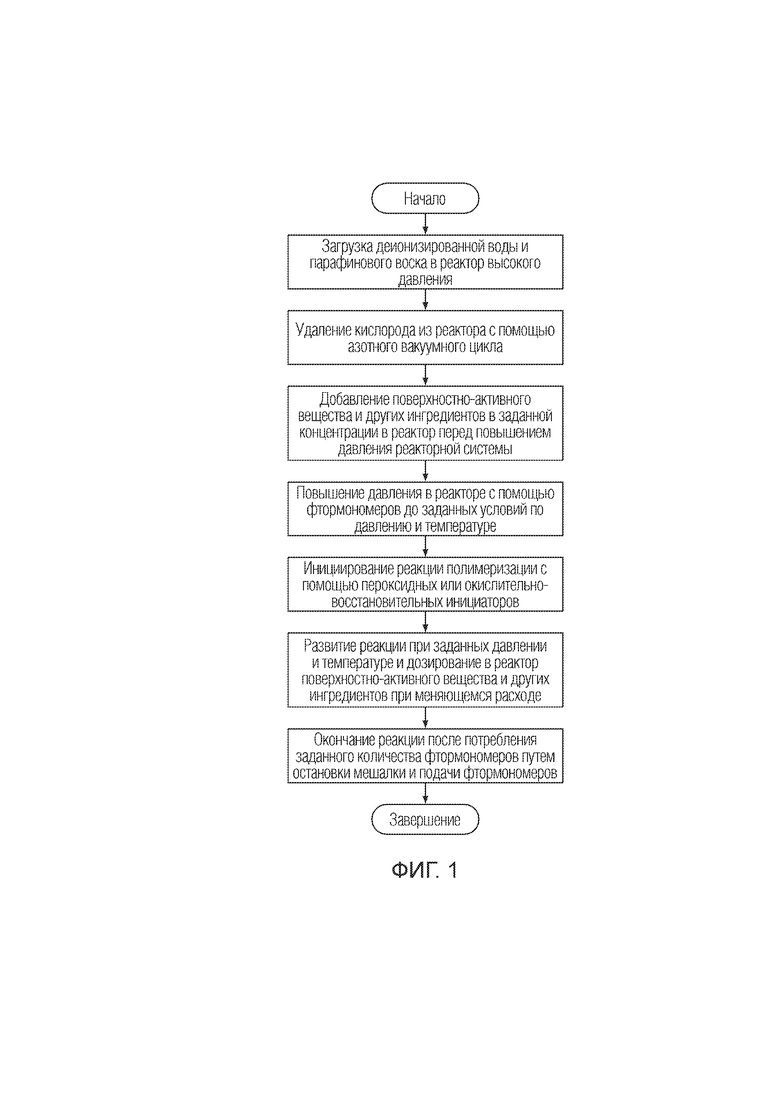

В соответствии с другим вариантом осуществления изобретения предложен способ получения фторполимера в водной среде, причем указанный способ включает стадии:

i) приготовления водного раствора, содержащего поверхностно-активное вещество, в реакторе полимеризации;

ii) повышения давления в реакторе полимеризации с помощью фтормономера с получением водной дисперсии;

iii) инициирования реакции полимеризации фтормономера путем добавления инициатора в реактор полимеризации;

iv) развития реакции полимеризации для роста длины цепи фторполимера и/или фторэластомера; и

v) завершения реакции полимеризации после потребления желаемого количества фтормономеров;

где нефторированное, углеводородсодержащее поверхностно-активное вещество сульфонатного типа содержит от 18 до 36 атомов углерода, где молекулярная масса фторполимера находится в интервале от 1×103 до 9×108 г/моль и где указанный способ исключает пассивацию поверхностно-активного вещества.

Поверхностно-активное вещество добавляют в реактор за один цикл или дозируют в реактор полимеризации при заданной скорости во время развития реакции полимеризации.

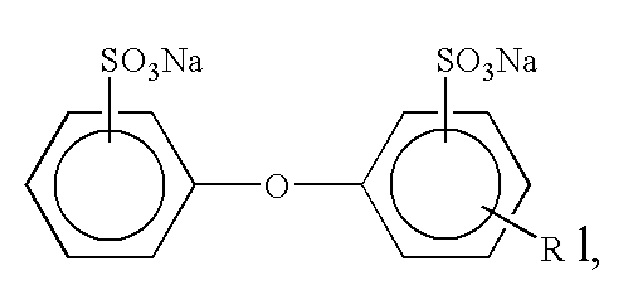

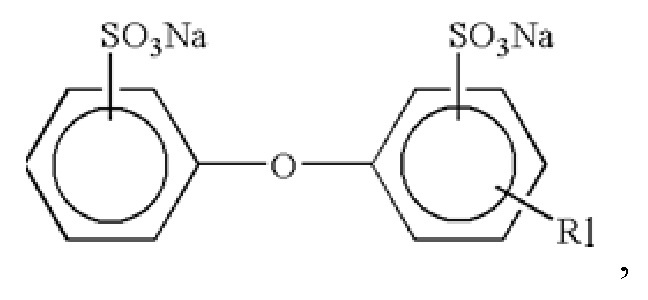

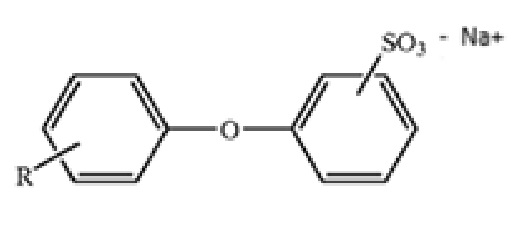

Нефторированное, углеводородсодержащее поверхностно-активное вещество сульфонатного типа в соответствии с вариантом осуществления имеет структуру, представленную формулой (2):

Формула 2

В соответствии с другим вариантом осуществления R представляет собой алкильную группу и M означает одновалентный катион, выбираемый из группы, состоящей из ионов водорода, ионов щелочного металла и ионов аммония. Предпочтительно R может представлять собой разветвленную алкильную группу или линейную алкильную группу. Предпочтительно M выбирают из группы, состоящей из калия, натрия и аммония.

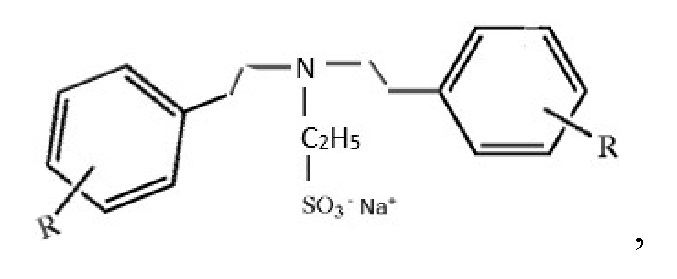

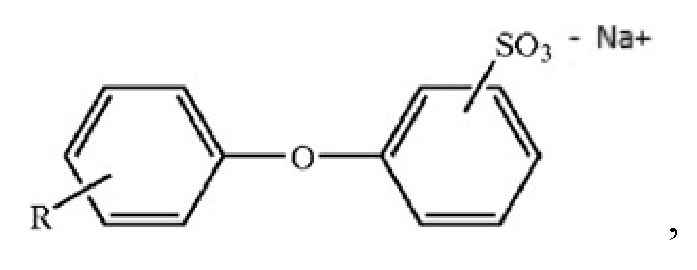

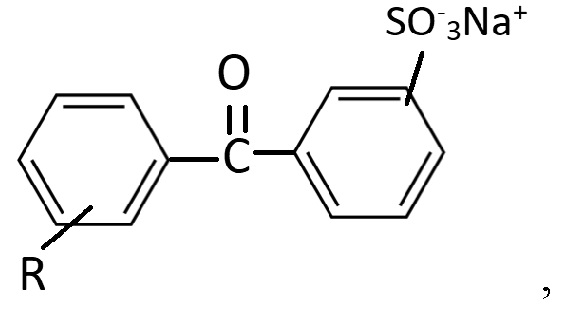

В соответствии с вариантом осуществления изобретения предложен способ полимеризации фтормономера до фторполимера и/или фторэластомера в водной дисперсии в присутствии поверхностно-активного вещества, имеющего формулу (3):

где R означает алкильную группу, состоящую из 2-20 атомов углерода;

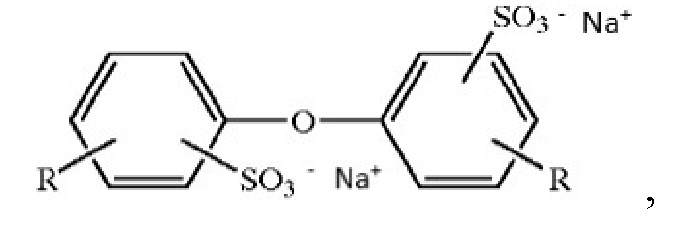

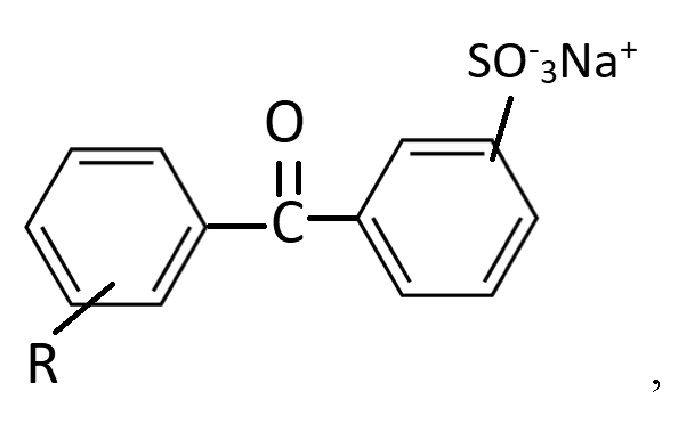

В другом варианте осуществления изобретения предложен способ полимеризации фтормономера до фторполимера и/или фторэластомера в водной дисперсии в присутствии поверхностно-активного вещества, представленного формулой (4):

где R означает алкильную группу, состоящую из 2-20 атомов углерода.

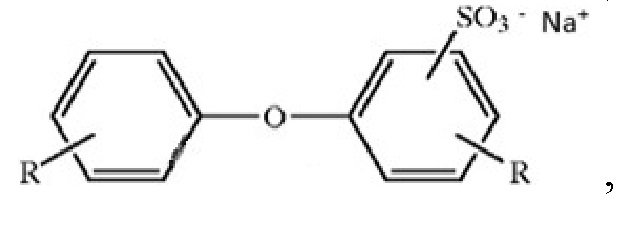

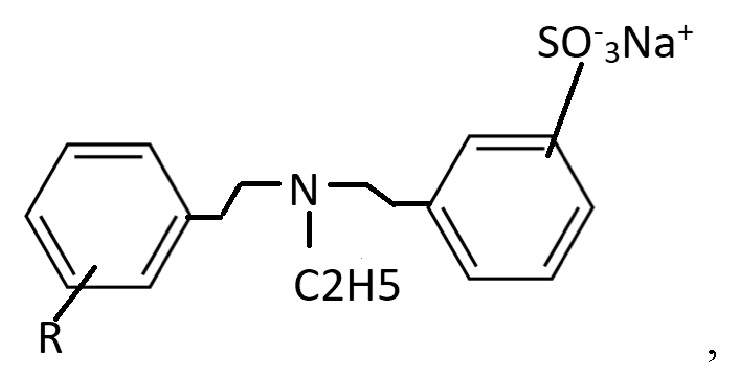

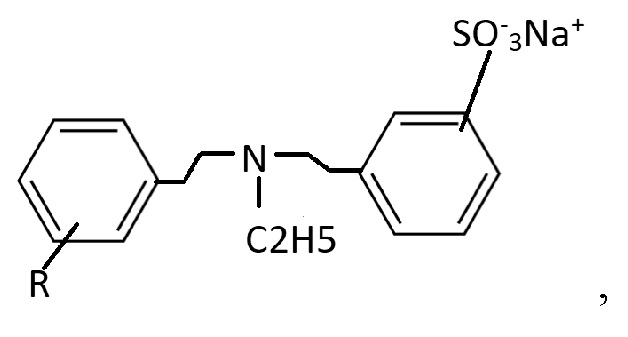

В другом варианте осуществления изобретения предложен способ полимеризации фтормономера до фторполимера и/или фторэластомера в водной дисперсии в присутствии поверхностно-активного вещества, представленного формулой (5):

где R означает алкильную группу, состоящую из 2-20 атомов углерода.

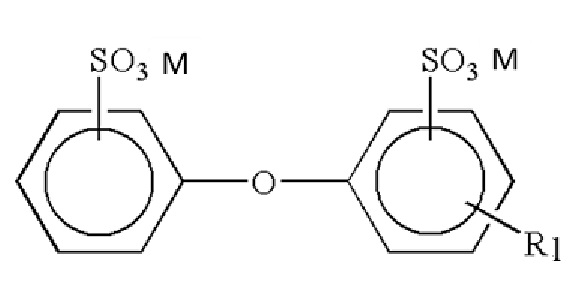

В другом варианте осуществления изобретения предложен способ полимеризации фтормономера до фторполимера и/или фторэластомера в водной дисперсии в присутствии поверхностно-активного вещества, представленного формулой (6):

где R означает алкильную группу, состоящую из 2-20 атомов углерода.

В другом варианте осуществления изобретения предложен способ полимеризации фтормономера до фторполимера и/или фторэластомера в водной дисперсии в присутствии поверхностно-активного вещества, представленного формулой (7):

где R означает алкильную группу, состоящую из 2-20 атомов углерода.

В другом варианте осуществления изобретения предложен способ полимеризации фтормономера до фторполимера и/или фторэластомера в водной дисперсии в присутствии поверхностно-активного вещества, представленного формулой (8):

где R означает алкильную группу, состоящую из 2-20 атомов углерода.

В соответствии с еще одним вариантом осуществления водная эмульсия содержит инициатор для инициирования процесса полимеризации, выбираемый из группы, включающей пероксид диянтарной кислоты (ПДЯК (DSAP)), персульфат аммония (ПСА (APS)), окислительно-восстановительные инициаторы и их комбинации.

В соответствии с вариантом осуществления концентрация поверхностно-активного вещества составляет от 700 до 1200 ч/млн из расчета на массу фторполимера. Предпочтительно поверхностно-активное вещество добавляют в реакционную смесь при скорости от 0,008 до 0,6 г/(л*час).

В варианте осуществления содержание твердых веществ в реакционной смеси по окончании процесса полимеризации лежит в интервале от 20 до 35%.

Водная эмульсия также может содержать стабилизирующие агенты, такие как парафиновый воск, зародышеобразующие агенты и восстанавливающие агенты.

Для дальнейшего разъяснения преимуществ и признаков настоящего изобретения представлено более конкретное описание изобретения со ссылкой на его конкретные варианты осуществления, что проиллюстрировано на прилагаемых чертежах. Следует понимать, что эти чертежи показывают только типичные варианты осуществления изобретения и, следовательно, не должны рассматриваться как ограничивающие его объем. Изобретение описано и объяснено с дополнительной конкретизацией и подробностью с помощью прилагаемых чертежей.

Краткое описание сопровождающих чертежей

Вышеуказанные и другие признаки, аспекты и преимущества объекта изобретения будут лучше поняты с учетом приведенного ниже описания и сопроводительных чертежей.

Фигура 1. Блок-схема процесса для способа получения фторполимера в водной дисперсии с использованием нефторированного, углеводородсодержащего поверхностно-активного вещества сульфонатного типа в соответствии с вариантом осуществления изобретения.

Подробное описание изобретения

В целях продвижения и понимания принципов изобретения далее дается ссылка на вариант осуществления, проиллюстрированный на чертежах, и для его описания используют конкретные формулировки. Тем не менее, следует понимать, что не подразумевается никакого ограничения по объему изобретения, при этом подразумеваются такие изменения и другие модификации в проиллюстрированной системе, а также такие другие области применения принципов изобретения, как проиллюстрированные в документе, которые обычно возникают у специалиста в области техники, к которой относится изобретение.

Ниже обсуждены некоторые типичные варианты осуществления настоящего изобретения. Изобретение в его более широких аспектах не ограничено конкретными деталями и типичными способами. Иллюстративные примеры описаны в этом разделе в связи с представленными вариантами осуществления и способами.

Следует отметить, что используемые в описании формы единственного числа «a», «an» и «the» включают ссылки на множественное число, если контекст явно не указывает на иное. Так, например, ссылка на композицию, содержащую «соединение», включает смесь двух или более соединений. Следует также отметить, что термин «или» обычно используют в своем значении, включая «и/или», если содержание явно не требует иного.

Выражение разных количеств в значениях «%» или «% масс./масс.» означает массовый процент от всего раствора или композиции, если не указано иное.

Все приведенные ссылки включены в настоящий документ посредством ссылки в полном объеме. Цитирование какой-либо ссылки не является признанием относительно какого-либо определения его известности в качестве предшествующего уровня техники для заявленного изобретения.

Специалистам в данной области понятно, что приведенное выше общее описание и следующее подробное описание являются пояснительными к изобретению и не предназначены для его ограничения.

Ссылка по всему описанию на «аспект», «другой аспект» или аналогичную формулировку означает, что конкретный признак, структура или характеристика, описанные в связи с вариантом осуществления, включены, по меньшей мере, в один вариант осуществления настоящего изобретения. Таким образом, появление словосочетаний «в варианте осуществления», «в другом варианте осуществления» и аналогичных формулировок во всем описании может относиться, но не обязательно, к одному и тому же варианту осуществления.

Термины «содержит», «содержащий» или любые другие их варианты предназначены для охвата неисключительного включения, так что способ или метод, который включает перечень стадий, включает не только эти стадии, но может включать другие стадии, которые явно не перечислены или не присущи такому способу или методу.

Если не определено иное, все технические и научные термины, используемые в изобретении, имеют такое же значение, которое обычно понимается специалистом в области, к которой относится данное изобретение. Система, методы и примеры, представленные здесь, являются исключительно иллюстративными и не предназначены для ограничения.

Варианты настоящего изобретения описаны ниже подробно со ссылкой на сопроводительный чертеж.

Настоящее изобретение во всех его аспектах подробно описано следующим образом.

Как описано выше, перфторалкилированные вещества (ПФАВ (PFAS)), такие как перфторированные поверхностно-активные вещества, например, ПФОК, находятся под запретом инструкций REACH 2020 Европейского агентства по химическим веществам. Нефторированные поверхностно-активные вещества, с другой стороны, ингибируют реакцию полимеризации и дают низкомолекулярные фторполимеры, делая необходимым пассивацию поверхностно-активных веществ с использованием деструктирующих агентов. С учетом вышеупомянутых проблем заявители настоящего изобретения разработали новый способ получения фторполимеров с молекулярной массой от низкой до высокой, причем указанный способ включает стадии:

a) приготовления водного раствора, содержащего поверхностно-активное вещество, в реакторе полимеризации;

b) повышение давления в реакторе полимеризации с помощью фтормономера с получением водной дисперсии;

c) инициирования реакции полимеризации фтормономера путем добавления инициатора в реактор полимеризации;

d) развития реакции полимеризации для роста длины цепи фторполимера и/или фторэластомера; и

e) завершения реакции полимеризации после потребления желаемого количества фтормономеров,

где нефторированное, углеводородсодержащее поверхностно-активное вещество сульфонатного типа состоит из 18-33 атомов углерода, где молекулярная масса фторполимера находится в интервале от 1×103 до 9×108 г/моль и где способ исключает пассивацию поверхностно-активного вещества.

Водная эмульсия, образованная в настоящем изобретении, может состоять из поверхностно-активных веществ, фтормономеров, инициаторов, зародышеобразующих агентов и восстанавливающих агентов.

Поверхностно-активное вещество

Термин «поверхностно-активное вещество» означает тип молекулы, которая имеет как гидрофобную, так и гидрофильную части, что позволяет ей стабилизировать и диспергировать гидрофобные молекулы и агрегаты гидрофобных молекул в водных системах. Предпочтительная группа поверхностно-активных веществ для синтеза фторполимера и фторэластомеров в соответствии с вариантами осуществления изобретения включает нефторированное, углеводородсодержащее поверхностно-активное вещество сульфонатного типа, более предпочтительно нефторированное, углеводородсодержащее поверхностно-активное вещество анионного сульфонатного типа. В варианте осуществления нефторированное, углеводородсодержащее поверхностно-активное вещество анионного сульфонатного типа может представлять собой алкилдифенилоксидное анионное поверхностно-активное вещество. В варианте осуществления поверхностно-активное вещество представляет собой нефторированное, углеводородсодержащее поверхностно-активное вещество сульфонатного типа, представленное формулой (1):

Rl-[ArnXn-1]-(SO3M+)m (1),

где:

R представляет собой алкильную группу, состоящую из 2-20 атомов углерода;

l представляет собой целое число от 1 до 2;

Ar представляет собой арильную группу;

n означает целое число в интервале от 1 до 2;

X представляет собой мостиковую связь между арильными группами Ar, где мостиковая связь представляет собой CH2, или соединение с помощью простой эфирной или аминной функции, или N(C2H5)3, или карбонильную группу (C=O);

M+ представляет собой одновалентный катион, состоящий из водорода, щелочного металла, NH4+ или их комбинаций; и

m означает целое число в интервале от 1 до 2.

В варианте осуществления поверхностно-активное вещество может иметь формулу 2, имеющую 28 атомов углерода, где R представляет собой алкильную группу и M означает одновалентный катион, выбираемый из группы, состоящей из ионов водорода, ионов щелочного металла и ионов аммония.

Формула 2

В предпочтительном варианте осуществления анионные поверхностно-активные вещества находятся в форме кислоты или ее соли. Анионное поверхностно-активное вещество имеет противоион M. Предпочтительно M может представлять собой калий, натрий или аммоний. Примеры фторированных поверхностно-активных веществ, полезных в случае настоящего изобретения включают аммонийные, или калиевые, или натриевые соли кислот формулы 1.

Примеры нефторированного, углеводородсодержащего поверхностно-активного вещества сульфонатного типа могут быть представлены формулой 2 в качестве следующего примера:

где R означает алкильную группу, состоящую из 2-20 атомов углерода.

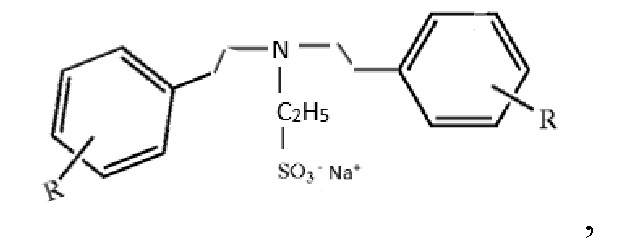

В предпочтительном варианте осуществления поверхностно-активное вещество может быть представлено формулой (3):

Формула 3

где R означает алкильную группу, состоящую из 2-20 атомов углерода.

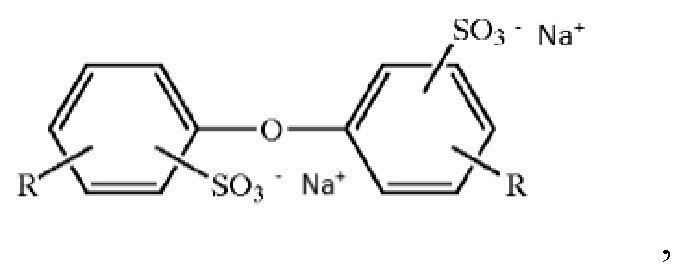

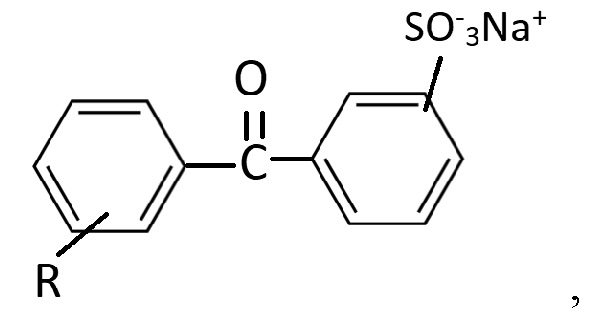

В предпочтительном варианте осуществления поверхностно-активное вещество для эмульсионной полимеризации фтормономеров по способу настоящего изобретения представлено формулой 4:

Формула 4

где R означает алкильную группу, состоящую из 2-20 атомов углерода.

Поверхностно-активное со-вещество может быть использовано в способе настоящего изобретения вместе с вышеупомянутыми поверхностно-активными веществами.

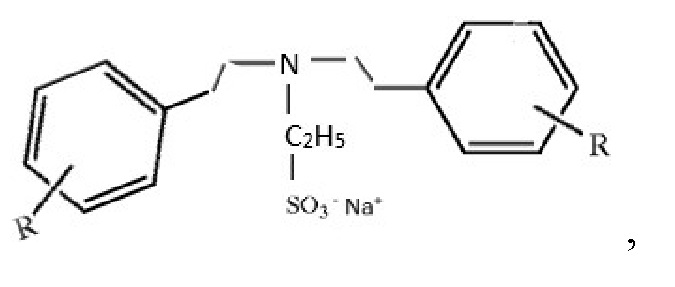

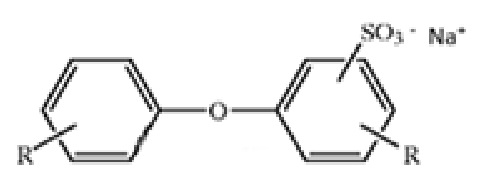

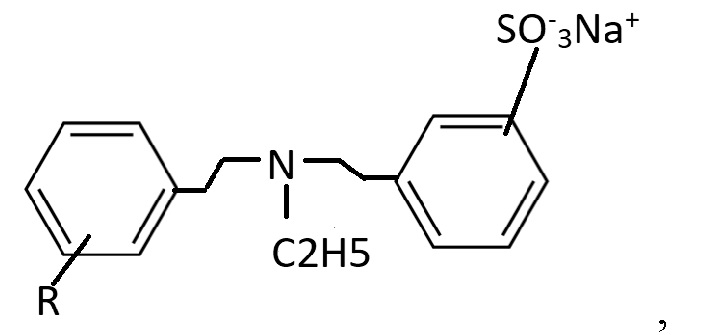

В варианте осуществления нефторированное, углеводород-содержащее поверхностно-активное вещество сульфонатного типа может иметь следующую формулу:

Формула 5

где R означает алкильную группу, состоящую из 2-20 атомов углерода.

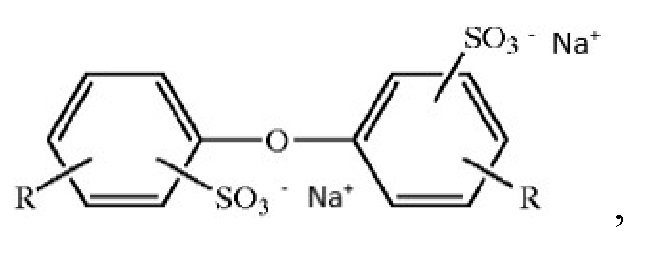

В варианте осуществления нефторированное, углеводород-содержащее поверхностно-активное вещество сульфонатного типа может иметь следующую формулу:

Формула 6

где R означает алкильную группу, состоящую из 2-20 атомов углерода.

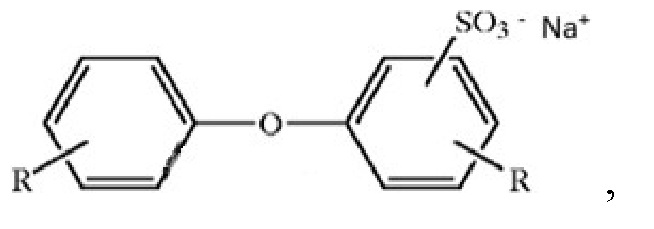

В другом варианте осуществления изобретения предложен способ полимеризации фтормономера до фторполимера и/или фторэластомера в водной дисперсии в присутствии поверхностно-активного вещества, представленного формулой (7):

где R означает алкильную группу, состоящую из 2-20 атомов углерода.

В другом варианте осуществления изобретения предложен способ полимеризации фтормономера до фторполимера и/или фторэластомера в водной дисперсии в присутствии поверхностно-активного вещества, представленного формулой (8):

где R означает алкильную группу, состоящую из 2-20 атомов углерода.

Фтормономеры

Термин «фтормономер» или выражение «фторированный мономер» означает полимеризуемый алкен, который содержит, по меньшей мере, один атом фтора, фторалкильную группу или фторалкокси-группу, прикрепленную к двойной связи алкена, которая подвергается полимеризации. Термин «фторполимер» и «фторэластомеры» означает полимер или эластомер, образованный путем полимеризации, по меньшей мере, одного фтормономера, и включает гомополимеры, сополимеры, терполимеры и более высокие полимеры. Примеры фтормономеров, которые могут быть использованы в настоящем изобретении, включают, но не ограничиваются ими, тетрафторэтилен (ТФЭ), гексафторпропилен (ГФП), полипропил-виниловый эфир (ППВЭ), полиметилвиниловый эфир (ПМВЭ), хлортрифторэтилен (CТФЭ), винилиденфторид (ВДФ), винилфторид (ВФ (VF)) и т.д., каждый из которых может быть использован отдельно или в комбинации. Предпочтительным фтормономером является тетрафторэтилен (ТФЭ), а фторполимер представляет собой политетрафторэтилен (ПТФЭ). Хотя варианты осуществления изобретения описаны с точки зрения полимеризации ТФЭ, способ, описанный здесь, может быть применен для полимеризации любого фтормономера.

Водная эмульсия может также содержать инициатор для инициирования процесса полимеризации.

Инициаторы

Термин «инициатор» и выражения «инициатор радикальной полимеризации» и «инициатор свободно-радикальной полимеризации» относится к химикату, который способен обеспечивать источник свободных радикалов, индуцированных или самопроизвольно или под воздействием тепла или света. Примеры подходящих инициаторов включают пероксиды, пероксидикарбонаты и азо-соединения. Инициаторы также могут включать окислительно-восстановительные системы, которые обеспечивают источник радикалов. Термин «радикал» и выражение «свободный радикал» относятся к химическому фрагменту, который содержит, по меньшей мере, один неспаренный электрон. Инициатор радикальной полимеризации добавляют в реакционную смесь в количестве, достаточном для инициирования и поддержания скорости реакции полимеризации. Инициатор радикальной полимеризации может содержать персульфатную соль, такую как персульфат натрия, персульфат калия или персульфат аммония. С другой стороны, инициатор радикальной полимеризации может содержать окислительно-восстановительную систему. «Окислительно-восстановительная система», как подразумевает специалист в данной области техники, означает систему, содержащую окисляющий агент, восстанавливающий агент и необязательно ускоритель в качестве среды передачи электрона. В предпочтительном варианте инициатор радикальной полимеризации выбирают из группы, состоящей из пероксида диянтарной кислоты (ПДЯК), персульфата аммония (ПСА), окислительно-восстановительного инициатора и их комбинаций.

Агенты передачи цепи

Агенты передачи цепи, также называемые модификаторами или регуляторами, содержат, по меньшей мере, одну химически слабую связь. Агент передачи цепи реагирует со свободно-радикальным сайтом растущей полимерной цепочки и останавливает увеличение длины цепочки. Агенты передачи цепи часто добавляют при проведении эмульсионной полимеризации для регулирования длины цепочки полимера с целью достижения желаемых свойств полимера. Примеры агентов передачи цепи, которые могут быть использованы в изобретении, включают, но без ограничения, соединения галогенов, углеводороды в целом, ароматические углеводороды, тиолы (меркаптаны), спирты и т.д., каждый из которых может быть использован отдельно или в комбинации.

Зародышеобразующие агенты

Зародышеобразующие агенты представляют собой еще один важный компонент, используемый при эмульсионной полимеризации фтормономеров. При использовании зародышеобразующего агента генерируется большое число сайтов свободных радикалов, которые диспергированы в реакторе полимеризации. Эти многочисленные сайты свободных радикалов противодействуют телогенному или ингибирующему влиянию нефторированного поверхностно-активного вещества на полимеризацию. Обычно нефторированные поверхностно-активные вещества по своей природе ингибируют сайт свободного радикала для дополнительного взаимодействия или участия в реакции полимеризации из-за телогенности. Добавление зародыше-образующего агента стимулирует процесс полимеризации даже при низких концентрациях инициатора. Если говорить кратко, зародыше-образующий агент снижает ингибирующий эффект нефторированных поверхностно-активных веществ на скорость полимеризации, приводит к снижению потребления инициаторов и к более высоким молекулярным массам фторполимеров. Термин «зародышеобразующий агент», используемый в изобретении, относится к комбинации нефторированного поверхностно-активного вещества и окислительно-восстановительной системы, содержащей окисляющие агенты, такие как персульфат аммония, персульфат калия, перманганат калия и др., и восстанавливающие агенты, такие как сульфит натрия, бисульфит натрия, щавелевая кислота и др.

Восстанавливающие агенты

Как обсуждалось выше, восстанавливающие агенты образуют часть зародышеобразующего агента, который противодействует телогенному эффекту нефторированных поверхностно-активных веществ на процесс полимеризации. Они действуют в сочетании с окисляющими агентами, такими как персульфат аммония, и генерируют свободные радикалы при температурах реакции от низкой до высокой, ускоряя реакцию полимеризации. Примеры восстанавливающих агентов, полезных в изобретении, включают, но без ограничения ими, сульфит натрия, бисульфит натрия, ацетат натрия, щавелевую кислоту и др., которые могут быть использованы отдельно или в комбинации.

Условия полимеризации

Температура, используемая для полимеризации, может меняться, например, от 20 до 120°C в зависимости от выбранной системы инициатора и реакционной способности выбранного(ых) фтормономера(ов). В предпочтительном варианте осуществления полимеризацию проводят при температуре в интервале от 65 до 110°C.

Давление, используемое при полимеризации, может меняться от 2 до 200 бар в зависимости от выбора реакционного оборудования, системы инициатора и мономера. В предпочтительном варианте реакцию проводят при давлении в интервале от 10 до 60 бар.

Полимеризация протекает при перемешивании или взбалтывании. Перемешивание может быть постоянным или может быть переменным для оптимизации условий процесса по ходу полимеризации. В одном варианте используют как множество скоростей перемешивания, так множество температур для контроля за реакцией.

В соответствии с одним вариантом осуществления способа по изобретению в реактор полимеризации под давлением, оборудованный мешалкой и средствами управления нагрева, загружают воду, предпочтительно деионизированную воду, нефторированное, углеводородсодержащее поверхностно-активное вещество сульфонатного типа по изобретению, зародышеобразующий агент, восстанавливающий агент, агенты передачи цепи и, по меньшей мере, один фтормономер.

Предпочтительно углеводородсодержащее поверхностно-активное вещество сульфонатного типа добавляют в количестве в интервале от 40 до 3900 ч/млн (от 1 до 100 г), более предпочтительно от 200 до 2000 ч/млн (от 5 до 50 г) из расчета на массу дисперсии фторполимера. В предпочтительном варианте скорость дозирования нефторированного, углеводородсодержащего поверхностно-активного вещества сульфонатного типа по ходу реакции полимеризации находится в интервале от 0,008 до 0,6 г/(л*час). Предпочтительно реакционная смесь содержит агенты передачи цепи в количестве в интервале от 100 до 4500 ч/млн (от 0,5 до 40 г). Смесь необязательно может содержать парафиновый воск. Реактор затем нагревают до реакционной температуры и повышают давление. После этого в реакционный сосуд добавляют инициаторы для инициирования реакции полимеризации. Предпочтительно инициатор добавляют в количестве в интервале от 2 до 1500 ч/млн из расчета на массу деионизированной воды. Перед введением в реакционный сосуд поверхностно-активного вещества и мономера или мономеров и началом реакции воздух предпочтительно удаляют из реактора для получения свободной от кислорода среды для реакции полимеризации. Предпочтительно кислород удаляют из реакционного сосуда до тех пор, пока его концентрация не станет меньше чем 10 ч/млн. Реактор также может быть продут инертным газом, таким как, например, азот или аргон.

По окончании реакции полимеризации реактор доводят до температуры окружающей среды и оставшийся непрореагировавший мономер стравливают до атмосферного давления. Водную реакционную среду, содержащую фторполимер, затем извлекают из реакционного сосуда. Предпочтительно содержание твердых веществ находится в интервале от 10 до 65%, более предпочтительно от 20 до 25%, а размер частиц фторполимера предпочтительно лежит в интервале от 50 до 300 нм.

Настоящее изобретение более конкретно описано в приведенных ниже примерах, которые предназначены только для иллюстрации, так как множество модификаций и изменений в рамках объема настоящего изобретения очевидны для специалиста в данной области техники. Если не указано иное, все части, проценты и соотношения, представленные в следующих примерах, являются массовыми, и все реагенты, используемые в примерах, получены или доступны от поставщиков химических соединений.

Приведенные ниже примеры иллюстрируют основную методологию и универсальность настоящего изобретения.

Примеры

Процесс полимеризации проводят в реакторе полимеризации объемом 150 л с 60-130 л деионизированной воды. В реактор полимеризации добавляют зародышеобразующий агент, который представляет собой комбинацию поверхностно-активного вещества и окислительно-восстановительной системы, в количестве от 3 до 200 ч/млн (от 0,1 до 5 г). Кислород удаляют из реактора, пока его концентрация не будет меньше чем 10 ч/млн. Реакционную смесь затем перемешивают при скорости от 30 до 70 об/мин и добавляют от 50 до 1000 мл раствора персульфата аммония (ПСА) (0,5 г/л), получают концентрацию от 0,4 до 200 ч/млн (от 0,01 до 5 г).

Давление в реакторе полимеризации затем повышают до 15-60 бар путем добавления тетрафторэтиленового мономера. После этого добавляют от 0,01 до 5 г нефторированного алкилдифенилоксидного поверхностно-активного вещества. В реактор полимеризации добавляют смесь от 0 до 450 ч/млн (от 0 до 30 г) персульфата аммония (ПСА) и от 0 до 6000 ч/млн (от 0 до 400 г) пероксида диянтарной кислоты (ПДЯК) для инициирования реакции. Температуру реакции поддерживают в интервале от 65 до 110°C, а давление поддерживают в интервале от 10 до 60 бар. Падение давления в интервале от 0,1 до 2 бар, соответствующее потреблению от 0,1 до 3 кг ТФЭ, указывает на начало реакции. После начала реакции проводят дозирование раствора поверхностно-активного вещества при скорости от 1 до 100 мл/мин, при этом концентрация раствора поверхностно-активного вещества находится в интервале от 5 до 5000 ч/млн (от 0,0005 до 5%). Общее количество нефторированного алкилдифенилоксидного поверхностно-активное вещество в реакционной смеси находится в интервале от 40 до 8400 ч/млн (от 1 до 200 г) из расчета на массу фторполимера.

Во время реакции полимеризации, длящейся в течение периода от 20 до 700 мин, потребляется в общей сложности от 10 до 45 кг ТФЭ с получением частиц ПТФЭ с размером частиц в интервале от 50 до 300 нм, с молекулярной массой в интервале от 2×105 до 9×108 г/моль и с содержанием твердых веществ в интервале от 10 до 65%.

Для осуществления изобретения и его проверки проведены следующие различные опыты.

Опыт 1

Этот опыт включает опыты по полимеризации с отсроченным добавлением углеводородного поверхностно-активного вещества и его дозированием в реактор полимеризации и получают улучшения, когда началу реакции полимеризации предшествует формирование дисперсии олеофильных сайтов зародышеобразования, в присутствии соли и без соли.

Общая методика полимеризации без стадии формирования сайтов зародышеобразования до начала полимеризации:

В горизонтальный реактор с рубашкой из нержавеющей стали объемом 150 л (литров) с шестилопастной мешалкой добавляют 70 л деионизированной, деаэрированной воды и 3 кг жидкого воска. Реактор герметизируют и помещают под вакуум до тех пор, пока уровень кислорода не достигнет меньше чем 10 ч/млн. Давление в реакторе повышают до 1 кг/см2 (103,2 кПа) с помощью азота и доводят до вакуума 5 раз. Мешалку реактора устанавливают на 50 об/мин.

После вакуумных азотных циклов перед полимеризацией в реактор добавляют 0,27 г нефторированного поверхностно-активного вещества и 0,5 г сульфита натрия, а затем 0,27 г персульфата аммония (ПСА). Реактор затем нагревают до 90°C и в реактор загружают ТФЭ, доводя давление в реакторе до 24 кг/см2 (2,35 МПа). В нулевой момент времени впрыскивают 500 мл раствора инициатора в деионизированной, деаэрированной воде, содержащего 0,938 г персульфата аммония (ПСА) и 36 г пероксида диянтарной кислоты (ПДЯК), со скоростью 200 мл/мин.

ТФЭ загружают в реактор до давления 24 кг/см2 (2,35 МПа) и поддерживают при этом давлении в течение всей полимеризации. После подачи 1,3 кг ТФЭ с момента начала полимеризации в реактор закачивают раствор поверхностно-активного вещества-стабилизатора со скоростью 15 мл/мин, что соответствует скорости дозирования поверхностно-активного вещества 0,06 г/л-час.

После добавления в реактор 24 кг ТФЭ с момента запуска реакции записывают время загрузки (таблица A), мешалку останавливают, реактор стравливают до атмосферного давления и дисперсию выгружают. При охлаждении воск отделяют от дисперсии.

Опыты 2 и 3

В этих опытах проводят полимеризацию с отсроченным добавлением углеводородного поверхностно-активного вещества и его дозированием в реактор полимеризации и получают улучшения, когда началу полимеризации предшествует формирование дисперсии олеофильных сайтов зародышеобразования, в присутствии соли и без нее.

Общая методика полимеризация проводится без стадии формирования сайтов зародышеобразования перед началом полимеризации:

В горизонтальный реактор из нержавеющей стали с рубашкой объемом 150 л с шестилопастной мешалкой добавляют 70 л деионизированной, деаэрированной воды и 3 кг жидкого воска. Реактор герметизируют и помещают под вакуум до тех пор, пока уровень кислорода не достигнет 10 ч/млн. Давление в реакторе повышают до 1 кг/см2 (103,2 кПа) с помощью азота и доводят до вакуума 5 раз. Мешалку реактора устанавливают на 50 об/мин.

После вакуумных азотных циклов перед полимеризацией в реактор добавляют 0,27 г нефторированного поверхностно-активного вещества и 0,5 г сульфита натрия, а затем 0,27 г персульфата аммония (ПСА). Реактор нагревают до 90°C и ТФЭ загружают в реактор, чтобы довести давление в реакторе до 24 кг/см2 (2,35 МПа). В нулевой момент времени впрыскивают 500 мл раствора инициатора в деионизированной, деаэрированной воде, содержащего 36 г пероксида диянтарной кислоты (ПДЯК), со скоростью 200 мл/мин. ТФЭ подают в реактор до давления 24 кг/см2 (2,35 МПа) и поддерживают при этом давлении в течение всей полимеризации.

После подачи 1,3 кг ТФЭ с момента начала полимеризации в реактор закачивают раствор поверхностно-активного вещества-стабилизатора со скоростью 15 мл/мин, что соответствует скорости дозирования поверхностно-активного вещества 0,06 г/л-час. После добавления в реактор 24 кг ТФЭ с момента запуска реакции записывают время загрузки (таблица А) мешалку останавливают, реактор стравливают до атмосферного давления и дисперсию выгружают. После охлаждения воск отделяют от дисперсии.

Опыт 4

Этот опыт включает опыты по полимеризации с отсроченным добавлением углеводородного поверхностно-активного вещества и его дозированием в реактор полимеризации и получают улучшения, когда началу реакции полимеризации предшествует формирование дисперсии олеофильных сайтов зародышеобразования в присутствии соли и без нее.

Общая методика полимеризации без стадии формирования сайтов зародышеобразования перед началом полимеризации:

В горизонтальный реактор из нержавеющей стали с рубашкой объемом 150 л с шестилопастной мешалкой добавляют 70 л деионизированной, деаэрированной воды и 3 кг жидкого воска. Реактор герметизируют и помещают под вакуум до тех пор, пока уровень кислорода не достигнет меньше чем 10 ч/млн. Давление в реакторе повышают до 1 кг/см2 (103,2 кПа) с помощью азота и доводят до вакуума 5 раз. Мешалку реактора устанавливают на 50 об/мин. Реактор нагревают до 90°C и ТФЭ загружают в реактор, доводя давление в реакторе до 24 кг/см2 (2,35 МПа).

В нулевой момент времени впрыскивают 500 мл раствора инициатора в деионизированной деаэрированной воде, содержащего 36 г пероксида диянтарной кислоты (ПДЯК), со скоростью 200 мл/мин. ТФЭ подают в реактор до давления 24 кг/см2 (2,35 МПа) и поддерживают при этом давлении в течение всей полимеризации.

После подачи 0,5 кг ТФЭ с момента начала полимеризации в реактор закачивают раствор поверхностно-активного вещества-стабилизатора со скоростью 15 мл/мин, что соответствует скорости дозирования поверхностно-активного вещества 0,06 г/л-час. После добавления в реактор 24 кг ТФЭ с момента запуска реакции записывают время загрузки (таблица А) мешалку останавливают, реактор стравливают до атмосферного давления и дисперсию выгружают. При охлаждении воск отделяют от дисперсии.

Опыты 6 и 7

Эти опыты включают опыты по полимеризации с отсроченным добавлением углеводородного поверхностно-активного вещества и его дозированием в реактор полимеризации и получают улучшения, когда началу реакции полимеризации предшествует формирование дисперсии олеофильных сайтов зародышеобразования, в присутствии соли и без нее.

Общая методика полимеризации без стадии формирования сайтов зародышеобразования перед началом полимеризации:

В горизонтальный реактор из нержавеющей стали с рубашкой объемом 150 л с шестилопастной мешалкой добавляют 70 л деионизированной, деаэрированной воды и 3 кг жидкого воска. Реактор герметизируют и помешают под вакуум до тех пор, пока уровень кислорода не достигнет меньшей чем 10 ч/млн.

Давление в реакторе повышают до 1 кг/см2 (103,2 кПа) с помощью азота и доводят до вакуума 5 раз. Мешалку реактора устанавливают на 50 об/мин. После вакуумных азотных циклов перед полимеризацией в реактор добавляют 5 г нефторированного поверхностно-активного вещества. Реактор нагревают до 90°C и ТФЭ загружают в реактор, доводя давление в реакторе до 24 кг/см2 (2,35 МПа).

В нулевой момент времени впрыскивают 1000 мл раствора инициатора в деионизированной, деаэрированной воде, содержащего от 6 до 7 г персульфата аммония (ПСА) и от 40 до 46,5 г пероксида диянтарной кислоты (ПДЯК), со скоростью 250 мл/мин. ТФЭ подают в реактор до давления 24 кг/см2 (2,35 МПа) и поддерживают при этом давлении в течение всей полимеризации.

После подачи 3-3,5 кг ТФЭ с момента начала полимеризации в реактор закачивают раствор поверхностно-активного вещества-стабилизатора со скоростью 15 мл/мин, что соответствует скорости дозирования поверхностно-активного вещества 0,06 г/л-час. После добавления в реактор 24 кг ТФЭ с момента запуска реакции записывают время загрузки (таблица A), мешалку останавливают, реактор стравливают до атмосферного давления и дисперсию выгружают. При охлаждении воск отделяют от дисперсии.

Различные свойства в настоящем изобретении могут быть измерены с использованием приведенных ниже методов.

1) Размер частиц латекса

Размер частиц латекса может быть измерен с целью определения размера частиц дисперсных систем от субнанометра до нескольких микрометров в диаметре. Размер частиц латекса может быть измерен с использованием метода динамического рассеяния света (ДРС (DLS)).

Прибором, используемым для определения размера частиц дисперсии фторполимера, является HORIBA SZ 100 производства компании HORIBA Scientific. Анализ размера частиц проводят с помощью динамического рассеяния света (ДРС). Для проведения анализа первые полистирольные кюветы с помощью шприца промывают водой, используемой для разбавления образца дисперсии. Затем 0,8 г образца дисперсии отбирают в кювету и доводят объем до 100 мл путем добавления воды. Кювету с разбавленным образцом помещают в камеру прибора для определения медианного размера частиц DV(50). Размер частиц латекса измеряют с помощью прибора, называемого «Malvern zetasizer».

Также с помощью ареометра может быть измерена концентрация латекса.

2) Определение содержания фторполимера

Содержание твердых веществ фторполимера в дисперсии рассчитывают с помощью приведенного ниже уравнения, представленного в стандарте ASTM D4441-15.

Содержание фторполимера (%)= (WD-WA)×100/(WB-WA),

где

WA: Масса алюминиевой чашки Петри

WB: Масса алюминиевой чашки Петри+дисперсии фторполимера

WC: Масса фторполимера после сушки при 105±5°C

WD: Масса фторполимера после сушки образца при 380±5°C.

3) pH

Значение pH может быть измерено с использованием pH-метра. Значение pH дисперсии может быть определено по стандарту ASTM E70 с использованием прибора SPECTRA LAB ACCUPH-3.

4) Стандартный удельный вес (СУВ (SSG))

Стандартный удельный вес (СУВ) представляет собой свойство, обычно используемое для измерения относительной молекулярной массы полимеров, используемой в индустрии ПТФЭ. СУВ следует определять в соответствии с методикой, описанной в стандарте ASTM D4895. Для проведения испытания образец подвергают циклу спекания и охлаждения в соответствии с подходящим графиком спекания, описанным в ASTM D4895. СУВ немодифицированного ПТФЭ обратно пропорционален его молекулярной массе.

5) Увеличенный удельный вес (УУВ (ESG))

Увеличенный удельный вес указывает на термическую устойчивость. Он может быть измерен по стандарту ASTM D4895. Для определения УУВ испытываемый образец фторполимера сначала подвергают формованию в соответствии со стандартом ASTM D4895. Для определения УУВ образец выдерживают в течение продленного периода при температуре стекания по сравнении со временем спекания при измерении СУВ.

6) Индекс термической нестабильности (ИТН (TII))

Индекс термической нестабильности (ИТН) показывает насколько смола устойчива к разрушению в течение продленных периодов нагревания при температурах спекания. Его измеряют по стандарту ASTM D4895. В этом методе испытания сравнивают СУВ смолы с ее увеличенным удельным весом. Образцы для испытания, используемые для определения УУВ, идентичны образцам, используемым для определения СУВ, за исключения различий в тепловой истории.

7) Давление экструзии (Дэкс (Pex))

Давление экструзии указывает на степень фибрилляции в мелкодисперсном порошке ПТФЭ. Дэкс может быть измерено с помощью вертикального экструдера пасты «Jennings», испытанного в соответствии со стандартом ASTM D4895.

8) Дифференциальная сканирующая калориметрия (ДСК (DSC))

ДСК используют для измерения температуры плавления. Также ее используют для измерения характеристик кристаллизации. Измерения проводят с помощью прибора под названием «DSC Q200 TA». Стандартом, используемым для определения характеристик плавления и кристаллизации фторполимера, является стандарт ASTM D4591. Согласно этому стандарту чистый образец ПТФЭ нагревают выше его температуры плавления с определенной скоростью, чтобы определить эндотермическую характеристику образца полимера. Затем образец охлаждают до температуры значительно ниже его температуры плавления, чтобы проанализировать экзотермическую характеристику образца.

9) Содержание твердых веществ

Содержание твердых веществ может быть измерено по стандарту ASTM D4441.

10) Прочность при растяжении

Прочность при растяжении указывает на величину напряжения, которое материал может выдержать. Прочность при растяжении измеряют по стандарту ASTM D4895.

11) Относительное удлинение при разрыве

Удлинение при разрыве указывает на поведение при вытягивании. Его измеряют по стандарту ASTM D4895.

Изобретение может быть реализовано в других конкретных формах без отклонения от его сути или существенных характеристик. Таким образом, настоящие варианты осуществления во всех отношениях следует рассматривать как иллюстративные, а не ограничивающие.

Чертежи и предыдущее описание дают примеры вариантов осуществления. Специалистам в данной области техники будет понятно, что один или несколько из описанных элементов вполне могут быть объединены в один функциональный элемент. С другой стороны, некоторые элементы могут быть разделены на несколько функциональных элементов. Элементы из одного варианта могут быть добавлены в другой вариант осуществления. Например, порядок процессов, описанных в данном документе, может быть изменен и не ограничивается способом, описанным в данном документе.

Более того, действия любой блок-схемы не обязательно должны быть выполнены в указанном порядке и при этом не обязательно должны быть выполнены все действия. Также те действия, которые не зависят от других действий, могут быть выполнены параллельно с другими действиями. Объем вариантов осуществления никоим образом не ограничен приведенными конкретными примерами. Возможны многочисленные варианты, явно или нет указанные в описании, например, различия в структуре, размерах и использовании материала. Объем вариантов осуществления является, по меньшей мере, настолько широким, насколько это указано в следующей формуле изобретения.

Эффекты изобретения, другие преимущества и решения задач описаны выше в отношении конкретных вариантов осуществления. Однако эффекты изобретения, преимущества, решения задач и любой(ые) компонент(ы), который(ые) может/могут быть или стать более выраженными, не следует рассматривать в качестве критического, требуемого или существенного признака или компонента любой или всех пунктов формулы изобретения.

Настоящее изобретение относится к способу полимеризации фтормономера до фторполимера и/или фторэластомера в водной дисперсионной среде в присутствии поверхностно-активного вещества. Поверхностно-активное вещество представляет собой нефторированное, углеводородсодержащее поверхностно-активное вещество сульфонатного типа, представленное формулой: R1-[ArnXn-1]-(SO3-M+)m, где R представляет собой алкильную группу с 2-20 атомами углерода, 1 представляет собой число алкильных групп в пределах от 1 до 2, Ar - арильная группа, n равно от 1 до 2, а Х представляет собой мостиковую связь между арильными группами Ar, где мостиковая связь представляет собой СН2 или соединение с помощью простой эфирной или аминной функции, или N(C2H5)3, или карбонильную группу, М+ выбирают из водорода, щелочного металла, NH4+ или их комбинаций, m - целое число от 1 до 2. Данный способ исключает пассивацию поверхностно-активного вещества. Представленный способ не включает использование фторированных поверхностно-активных веществ, не включает деструктирующих агентов для пассивации поверхностно-активных веществ, а также позволяет получать фторполимеры и фторэластомеры с молекулярной массой от низкой до высокой и оптимальным размером частиц. 17 з.п. ф-лы, 1 ил., 1 табл., 7 пр.

1. Способ полимеризации фтормономера до фторполимера и/или фторэластомера в водной дисперсионной среде в присутствии поверхностно-активного вещества,

где поверхностно-активное вещество представляет собой нефторированное, углеводородсодержащее поверхностно-активное вещество сульфонатного типа, представленное формулой (1):

Rl-[ArnXn-1]-(SO3-M+)m (1),

где

R представляет собой алкильную группу, состоящую из 2-20 атомов углерода;

l представляет собой число алкильных групп, которое варьируется в пределах целого числа от 1 до 2;

Ar представляет собой арильную группу;

n означает целое число, лежащее в интервале от 1 до 2;

X представляет собой мостиковую связь между арильными группами Ar, где мостиковая связь представляет собой CH2 или соединение с помощью простой эфирной или аминной функции, или N(C2H5)3; или карбонильную группу (C=O);

M+ представляет собой одновалентный катион, состоящий из водорода, щелочного металла, NH4+ или их комбинаций; и

m означает целое число в интервале от 1 до 2;

и где способ исключает пассивацию поверхностно-активного вещества.

2. Способ по п. 1, в котором нефторированное, углеводородсодержащее поверхностно-активное вещество сульфонатного типа состоит из 18-33 атомов углерода.

3. Способ по п. 1, в котором фторполимер и/или фторэластомер имеет молекулярную массу в интервале от 1×103 до 9×108 г/моль.

4. Способ по п. 1, в котором поверхностно-активное вещество представлено формулой (2):

Формула 2

где R представляет собой алкильную группу, состоящую из 2-20 атомов углерода, и M означает одновалентный катион, выбираемый из группы, состоящей из ионов водорода, ионов щелочного металла и ионов аммония; l представляет собой число алкильных групп, которое варьируется в пределах целого числа от 1 до 2;

5. Способ по п. 1, в котором поверхностно-активное вещество представлено формулой 3:

Формула 3

где R означает алкильную группу, состоящую из 2-20 атомов углерода.

6. Способ по п. 1, в котором поверхностно-активное вещество представлено формулой (4):

Формула 4

где R означает алкильную группу, состоящую из 2-20 атомов углерода.

7. Способ по п. 1, в котором поверхностно-активное вещество представлено формулой (5):

,

,

Формула 5

где R означает алкильную группу, состоящую из 2-20 атомов углерода.

8. Способ по п. 1, в котором поверхностно-активное вещество представлено формулой (6):

,

,

Формула 6

где R означает алкильную группу, состоящую из 2-20 атомов углерода.

9. Способ по п. 1, в котором поверхностно-активное вещество представлено формулой (7):

Формула 7

где R означает алкильную группу, состоящую из 2-20 атомов углерода.

10. Способ по п. 1, в котором поверхностно-активное вещество представлено формулой 8:

Формула 8

где R означает алкильную группу, состоящую из 2-20 атомов углерода.

11. Способ по п. 1, в котором поверхностно-активное вещество добавляют в концентрации, лежащей в интервале между 40 и 3900 ч/млн из расчета на массу водной дисперсии.

12. Способ по п. 1, в котором водная дисперсия имеет содержание твердых веществ в интервале от 10 до 65% масс./масс. после завершения процесса и в котором водная дисперсия содержит стабилизирующий агент, в частности парафиновый воск.

13. Способ по п. 1, в котором водная дисперсия содержит стабилизирующий агент, в частности парафиновый воск.

14. Способ получения фторполимера и/или фторэластомера в водной дисперсионной среде по пп. 1-13, включающий:

(a) приготовление водного раствора, содержащего поверхностно-активное вещество, в реакторе полимеризации;

(b) повышение давления в реакторе полимеризации с помощью фтормономеров с образованием водной дисперсии;

(c) инициирование реакции полимеризации фтормономеров путем добавления инициатора в реактор полимеризации;

(d) развитие реакции полимеризации для роста длины цепочки фторполимера и/или фторэластомера; и

(e) завершение реакции полимеризации после потребления желаемого количества фтормономеров.

15. Способ по п. 14, в котором поверхностно-активное вещество добавляют за один цикл в реактор полимеризации.

16. Способ по п. 14, в котором поверхностно-активное вещество дозируют в реактор полимеризации по ходу реакции полимеризации при заданной скорости.

17. Способ по п. 14, в котором поверхностно-активное вещество дозируют со скоростью от 0,008 до 0,6 г/(л*час).

18. Способ по п. 14, в котором инициатор для инициирования реакции полимеризации выбирают из пероксида диянтарной кислоты (ПДЯК), персульфата аммония (ПСА), окислительно-восстановительных инициаторов и их комбинаций.

| US 2012116003 A1, 10.05.2012 | |||

| US 2013150519 A1, 13.06.2013 | |||

| WO 2019065638 A1, 04.04.2019 | |||

| RU 2005112671 A, 10.11.2006 | |||

| ФТОРСОПОЛИМЕР | 2005 |

|

RU2376320C2 |

| ФТОРПОЛИМЕРНАЯ ДИСПЕРСИЯ, НЕ СОДЕРЖАЩАЯ ИЛИ СОДЕРЖАЩАЯ НЕБОЛЬШОЕ КОЛИЧЕСТВО НИЗКОМОЛЕКУЛЯРНОГО ФТОРИРОВАННОГО ПОВЕРХНОСТНО-АКТИВНОГО ВЕЩЕСТВА | 2004 |

|

RU2349605C2 |

Авторы

Даты

2024-03-21—Публикация

2020-10-12—Подача