1. ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к полиэфирным полимерам, содержащим повторяющиеся звенья сложных эфиров, образованные диолами и арилдикарбоновыми кислотами, и, в частности, к полиэфирным полимерам, содержащим атомы алюминия, к которым в конце добавляют дезактиватор катализатора, такой как соединение фосфора, с получением продуктов с низким содержанием ацетальдегида.

2. ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Существуют два типа ацетальдегида (АА), создающие проблемы. Первым типом является остаточный или свободный АА, содержащийся в гранулах или частицах, которые поступают в агрегаты для получения преформ. Вторым типом АА является АА, присутствующий в преформах, или АА, образующийся при формовании преформ бутылок из расплава гранул ПЭТ. Предшественники АА в гранулах могут быть преобразованы в АА при плавлении и давать неприемлемые уровни АА в преформах. При формовании из расплава также образуются большие количества предшественников АА, которые могут приводить к образованию АА. Ацетальдегид обладает ощутимым вкусом и может быть обнаружен вкусовыми сосочками языка при низком содержании. Неприемлемо высокими уровнями АА в преформах являются такие уровни, которые отрицательно влияют на вкус напитков, содержащихся в указанных бутылках, или такие уровни, которые выходят за пределы "технических нормативов владельцев торговой марки для желаемого применения.

Относительно безвкусные напитки, такие как вода, подвержены особенно выраженному отрицательному влиянию сильного вкуса АА. Во многих случаях применения бутылок для воды требуется более низкое содержание АА в преформах по сравнению с бутылками для газированных безалкогольных напитков ("CSD"). Было бы желательно, чтобы для агрегатов, которые перерабатывают частицы полиэфира и изготавливают преформы бутылок, получали один вид сырья, который мог бы использоваться при изготовлении преформ как для воды, так и для CSD. Это упростило бы процесс обработки сырья в агрегате, сделав возможным наличие одного подающего бункера или подающих бункеров одного типа для заготовок, предназначенных для воды и CSD, одной зоны хранения продукции или зон хранения продукции одного типа для заготовок, предназначенных для воды и CSD и т.д. Большинство полимеров, продаваемых на рынке бутылок для воды, обладают более низкой It.V. (Intrinsic viscosity=характеристическая вязкость) по сравнению с полимерами, продаваемыми на рынке бутылок для CSD. Полимер двойного назначения мог бы иметь достаточно высокое значение It.V. для применения в производстве бутылок для CSD и достаточно низкое содержание АА в преформах для применения в производстве бутылок для воды. На содержание АА в преформах оказывает влияние скорость образования АА в частицах полиэфира при плавлении.

В целях использования одного полимера некоторые производители добавляют к CSD-полимерам (полимерам, используемым для получения бутылок для газированных безалкогольных напитков) поглотители АА, чтобы добиться приемлемого содержания АА в преформах для их применения на рынке бутылок для воды. Поглотители АА значительно увеличивают стоимость тары и часто отрицательно влияют на цвет бутылки, делая его либо более желтым, либо более темным по сравнению с аналогичными бутылками, изготовленными без добавления поглотителя АА. Некоторые носители поглотителей АА портят внешний вид преформ, а затем внешний вид бутылок за счет образования черных включений большего или меньшего размера по сравнению с аналогичными преформами или бутылками, изготовленными без добавления поглотителя АА и его носителя.

Существуют способы снижения расходов, связанных с производством полиэфиров полностью в расплаве. Также имеются дополнительные усовершенствования способа формования из расплава, позволяющие избежать твердофазной поликонденсации. Литье под давлением для изготовления преформ является примером формования из расплава. Например, в частицах полиэфира, полученных твердофазной поликонденсацией, возникают значительные градиенты It.V. от оболочки к ядру, которые приводят к значительному снижению It.V. в процессе формования из расплава. Кроме того, полиэфиры, полученные твердофазной поликонденсацией, имеют более высокие температуры плавления за счет отжига, который происходит во время твердофазной поликонденсации. С другой стороны, существуют некоторые проблемы с качеством продукта, связанные с производством полиэфиров полностью в расплаве. Получение полиэфирного полимера с высокой характеристической вязкостью исключительно в расплаве увеличивает время действия высоких температур, которые необходимы для поддержания полимера в расплавленном состоянии, по сравнению с обычным способом, включающим стадии, в которых полимер находится в расплавленном и в твердом состоянии. Увеличение времени пребывания полимера при температуре плавления увеличивает образование предшественников АА в расплавленном полиэфире, который затем охлаждают и формуют частицы полиэфира. В процессе последующего формования изделий из расплава полиэфирных гранул предшественники АА, которые присутствуют в больших количествах, преобразуются в АА; следовательно, полученные полностью в расплаве полиэфирные частицы с высокой IV имеют более высокие скорости образования АА при плавлении по сравнению с полиэфирными частицами с высокой IV, полученными традиционным способом. Это также приводит к тому, что частицы полиэфира с высоким значением IV, полученного полностью в расплаве, имеют более высокое содержание АА в преформах, чем частицы полиэфира с высоким значением IV, полученного традиционным способом с использованием методик полимеризации в твердом состоянии.

В процессе последующего формования из расплава полиэфирных частиц изделий, таких как преформы, катализатор поликонденсации может катализировать реакции предшественников АА с образованием АА. Катализатор поликонденсации может также катализировать реакции, приводящие к образованию предшественников АА.

Существует потребность в полиэфирном полимере, обладающем высокими значениями IV и полученном полностью в расплаве, что дает возможность избежать дорогостоящей стадии полимеризации в твердой фазе, сопровождаемой недостатками формования из расплава, и, тем не менее, имеющем низкое содержание АА при плавлении в отсутствие добавленных поглотителей АА, поскольку поглотители либо увеличивают стоимость, приводят к образованию черных включений или делают полимер более темным/желтым, либо приводят ко всем перечисленным недостаткам. Указанная потребность является особенно острой на рынке бутылок для воды, где требуется очень низкое содержание АА в преформах и материале бутылок. Было бы еще более желательным, чтобы та же полиэфирная композиция могла удовлетворить требованиям к значению IV для рынка CSD-бутылок.

3. СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном из аспектов настоящего изобретения разработана полиэфирная полимерная композиция, содержащая: полиэфирные полимеры, включающие повторяющиеся алкиленарилатные звенья и атомы алюминия в количестве не менее 3 ч./млн в расчете на массу полимера, причем указанный полимер имеет значение It.V. по меньшей мере 0,72 дл/г, полученное при полимеризации в расплаве, и остаточное содержание ацетальдегида, составляющее 10 ч./млн или менее.

В другом аспекте изобретения разработана полиэфирная композиция, включающая полиэфирные полимеры и:

(i) атомы алюминия

(ii) атомы щелочноземельного металла, или атомы щелочного металла, или остатки щелочных соединений, и

(iii) дезактиватор катализатора, эффективный по меньшей мере для частичного уменьшения каталитической активности комбинации из указанных (i) атомов алюминия и (ii) атомов щелочноземельных металлов, или атомов щелочных металлов, или остатков щелочных соединений.

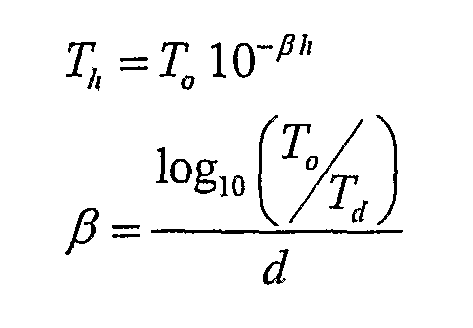

Разработан также способ производства полиэфирных полимеров, включающий добавление атомов фосфора в расплав полиэфира, причем указанный расплав полиэфира содержит а) атомы алюминия и b) атомы щелочноземельных металлов, или атомы щелочных металлов, или остатки щелочных соединений, где атомы фосфора добавляют к расплаву полиэфира, если до или после затвердевания расплава полиэфира выполняется одно или несколько из следующих условий:

a) It.V. расплава полиэфира достигает по меньшей мере 0,50 дл/г или

b) вакуум, приложенный к расплаву полиэфира, если таковой имеется, хотя бы частично уменьшен, или

c) если расплав полиэфира присутствует в способе полимеризации в расплаве, добавление соединения фосфора в конечный реактор для получения полиэфирного полимера или после конечного реактора и до режущего агрегата, предназначенного для резки расплава полиэфира, или

d) если расплав полиэфира присутствует в способе полимеризации в расплаве, по прошествии по меньшей мере 85% времени, необходимого для поликонденсации расплава полиэфира;

или

e) значение It.V. расплава полиэфира находится в пределах от 0,10 дл/г до 0,15 дл/г от значения It.V., полученного при затвердевании; или

f) в момент времени в пределах 20 минут или менее от затвердевания расплава полиэфира.

3. ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение можно более легко понять со ссылкой на следующее подробное описание изобретения.

Также следует отметить, что в настоящем описании и приложенной формуле изобретения формы единственного числа “a”, “and” и “the” включают соответствующие объекты множественного числа, если в контексте определенно не указано иное. Например, ссылка на обработку или изготовления «полимера», «преформы», «изделия», «емкости» или «бутылки» предполагает включение обработки или изготовления большого количества полимеров, преформ, изделий, емкостей или бутылок.

При упоминании композиции, содержащей «ингредиент» или «полимер», подразумевается, что композиция включает соответственно другие ингредиенты или другие полимеры, в дополнение к одному названному.

Под терминами «включающий», «содержащий» или «имеющий» подразумевается, что по меньшей мере названное соединение, элемент, частица или стадия способа и т.д. должны присутствовать в композиции или изделии, или способе, но при этом не исключается наличие других соединений, катализаторов, материалов, частиц, стадий способов и т.д., даже если другие такие соединения, материалы, частицы, стадии способов и т.п. имеют ту же функцию, что и указанные, если они явно не исключены в формуле изобретения.

Также следует понимать, что упоминание одной или нескольких стадий способа не исключает наличия дополнительных стадий способа, которые следуют до или после совокупности указанных стадий или промежуточных стадий способа, которые включены между этими явно указанными стадиями. Более того, присвоение буквенных обозначений стадиям способа является традиционным средством для выделения отдельных действий или стадий, и, если не указано иное, перечисленные стадии способа могут быть расположены в любой последовательности.

Указание на диапазон включает все целые и дробные числа, входящие в данный диапазон. Указание на температуру или температурный диапазон способа или реакционной смеси, или расплава, или приложенную к расплаву, или полимера или приложенную к полимеру, во всех случаях означает, что ограничение действует, если либо приложенная температура, либо реальная температура расплава или полимера, либо обе эти температуры соответствуют указанной температуре или находятся в обозначенном диапазоне.

Слово «композиция» означает, что каждый из перечисленных ингредиентов присутствует в композиции, и не подразумевает, что какой-либо ингредиент в композиции находится в несвязанном состоянии или не вступил в реакцию. Композиция может быть твердой или жидкой. Указанные в составе композиции ингредиенты могут быть связанными, несвязанными, вступившими в реакцию, не вступившими в реакцию и, если конкретно не указано иное, в любой степени окисления.

Под термином «атом», используемым в отношении металла, как добавленного, так и присутствующего в полимере или композиции, подразумевается атом металла, имеющий любую степень окисления, любое морфологическое состояние, любое структурное состояние и любое химическое состояние.

В способе по настоящему изобретению конечного значения IV полиэфирного полимера полностью достигают способом полимеризации в расплаве. Способ по настоящему изобретению делает доступной методику, которая невозможна при традиционных способах. В традиционных способах молекулярную массу полиэфирного полимера увеличивают до достижения умеренных значений IV, переводят полимер в твердое состояние и затем проводят твердофазную полимеризацию для продолжения увеличения молекулярной массы и достижения конечного желаемого высокого значения IV. Традиционный способ не дает возможности осуществить ощутимой дезактивации катализатора в расплаве, поскольку последующая полимеризация в твердой фазе требует наличия катализатора. Поскольку способ по настоящему изобретению способен увеличить молекулярную массу до желаемого конечного значения IV в фазе расплава, катализатор может быть по меньшей мере частично дезактивирован, что позволяет исключить проявление по меньшей мере части его каталитической активности при последующем плавлении частиц, которое обычно способствует образованию дополнительного количества АА.

Далее, поскольку катализатор может быть по меньшей мере частично дезактивирован в расплаве, способ по настоящему изобретению также дает возможность применения более быстрого или более активного катализатора в расплаве, чем традиционные катализаторы, такие как катализаторы на основе сурьмы. Применению высокоактивных катализаторов в расплаве препятствовало то, что они, как правило, также более активны при катализе побочных реакций, приводящих к образованию ацетальдегида (АА). Хотя более активные катализаторы поликонденсации в расплаве сокращают время нахождения в расплавленном состоянии, важным фактором при прочих равных условиях является стремление получить полимер, содержащий меньшие количества свободного АА в гранулах; однако при плавлении частиц для формования изделия преимущества, получаемые за счет меньшего времени реакции поликонденсации в расплаве, в сильной степени, если не полностью, теряются из-за усиления катализа побочных реакций, которые приводят к образованию АА или предшественников АА. В традиционном способе, где применяется твердофазная полимеризация, катализаторы с высокой активностью могли быть использованы только в присутствии поглотителей АА или вообще не использовались на практике из-за их значительной активности в отношении побочных реакций, приводящих к образованию АА или предшественников АА, если полимерные частицы впоследствии подвергали плавлению при изготовлении изделия.

Как отмечено выше, способ по настоящему изобретению дает возможность использования каталитической системы с высокой активностью, которая приводит к более короткому времени пребывания в расплавленном состоянии и в дальнейшем дает возможность получения полиэфирных частиц, которые образуют незначительные количества АА при последующем плавлении за счет по меньшей мере частичной дезактивации катализатора. В одном из вариантов осуществления каталитическая система с высокой активностью приводит к получению полиэфиров с более высокими или равными скоростями поликонденсации в расплаве по отношению к Sb-катализируемым полиэфирам и после последующего добавления дезактиватора позволяет получить полиэфиры с более низким содержанием полученного АА по сравнению с Sb-катализируемыми полиэфирами.

В одном из вариантов осуществления настоящего изобретения разработана полиэфирная полимерная композиция, содержащая: полиэфирные полимеры, включающие повторяющиеся алкиленарилатные звенья и атомы алюминия в количестве по меньшей мере 3 ч./млн в расчете на массу полимера, причем указанный полимер имеет значение It.V. по меньшей мере 0,72 дл/г, полученное при полимеризации в расплаве, и остаточное содержание ацетальдегида 10 ч./млн или менее.

В другом варианте осуществления разработана полиэфирная композиция, включающая полиэфирные полимеры и:

(i) атомы алюминия

(ii) атомы щелочноземельного металла, или атомы щелочного металла, или остатки щелочных соединений, и

(iii) дезактиватор катализатора в количестве, эффективном для по меньшей мере частичного уменьшения каталитической активности комбинации указанных (i) атомов алюминия и (ii) атомов щелочноземельных металлов или атомов щелочных металлов, или остатков щелочных соединений.

«Полиэфирный полимер» представляет собой любой термопластичный полиэфирный полимер. Термопластичные полиэфирные полимеры по настоящему изобретению отличаются от жидкокристаллических полимеров и термоусадочных полимеров тем, что термопластичные полимеры не имеют заметной упорядоченной структуры в жидком состоянии (расплаве), они могут быть расплавлены повторно и повторно отформованы в другое литое изделие, тогда как жидкокристаллические и термоусадочные полимеры не подходят для намеченных применений, таких как упаковка и отливка в форме для изготовления емкости.

Желательно, чтобы полиэфирный полимер был неупорядоченным полимером, так чтобы мономерные звенья в полимерной цепи были расположены случайно, а не собраны в блоки.

Полиэфирный полимер содержит в полимерной цепи повторяющиеся алкиленарилатные звенья, такие как алкилентерефталатные или алкиленнафталатные повторяющиеся звенья. Более конкретные примеры этих повторяющихся звеньев включают этилентерефталат, этиленнафталат и триметилентерефталат. Более предпочтительными являются полиэфирные полимеры, которые содержат:

(i) кислотный компонент, включающий по меньшей мере 80 мольн.% остатков терефталевой кислоты, производных терефталевой кислоты, нафталин-2,6-дикарбоновой кислоты, производных нафталин-2,6-дикарбоновой кислоты или их смесей; и

(ii) гидроксильный компонент, включающий по меньшей мере 80 мольн.% остатков этиленгликоля или 1,3-пропандиола,

в расчете на 100 мольных процентов остатков кислотного компонента и 100 мольных процентов остатков гидроксильного компонента в полиэфирном полимере.

Обычно полиэфиры, такие как полиэтилентерефталат, получают взаимодействием диола, такого как этиленгликоль, с дикарбоновой кислотой, например свободной кислотой или ее C1-C4 диалкиловым эфиром, с получением эфирных мономеров и/или олигомеров, которые затем подвергают поликонденсации с получением полиэфира. В описываемом способе в реакцию можно вводить более чем одно соединение, содержащее карбоксильную группу (группы) или ее производное (производные). Все введенные в реакцию соединения, содержащие карбоксильную группу (группы) или ее производное (производные), которые становятся частью указанного полиэфирного продукта, входят в «кислотный компонент». Мольный % всех соединений, содержащих карбоксильную группу (группы) или ее производное (производные), которые присутствуют в продукте, составляет в сумме 100. Термин «остатки» соединения (соединений), содержащих карбоксильную группу (группы) или ее производное (производные), которые имеются в указанном полиэфирном продукте, относится к фрагменту указанного соединения (соединений), который остается в указанном полиэфирном продукте, после того как указанное соединение (соединения) вступило в реакцию конденсации с соединением (соединениями), содержащим гидроксильную группу (группы), и затем вступило в реакцию поликонденсации с образованием полиэфирной полимерной цепи переменной длины.

В состав полиэфирного полимерного продукта (продуктов) может входить более одного соединения, содержащего гидроксильную группу (группы) или ее производные. Все введенные в реакцию соединения, содержащие гидроксильную группу (группы) или ее производные, которые становятся составной частью указанного полиэфирного продукта (продуктов), входят в гидроксильный компонент. Мольный % всех соединений, содержащих гидроксильную группу (группы) или ее производные, которые присутствуют в указанном полиэфирном продукте (продуктах), составляет в сумме 100. Термин «остатки» соединения (соединений), содержащих гидроксильную группу (группы) или ее производные, которые имеются в указанном полиэфирном продукте, относится к фрагменту указанного соединения (соединений), который остается в указанном полиэфирном продукте, после того как указанное соединение (соединения) вступило в реакцию конденсации с соединением (соединениями), содержащим карбоксильную группу (группы) или ее производное (производные), и затем вступило в реакцию поликонденсации с образованием полиэфирной полимерной цепи переменной длины.

Мольный % гидроксильных остатков и остатков карбоновой кислоты в продукте (продуктах) может быть определен методом протонного ЯМР.

В другом предпочтительном варианте осуществления полиэфирный полимер содержит:

(a) кислотный компонент, включающий по меньшей мере 90 мольн.% или по меньшей мере 92 мольн.%, или по меньшей мере 96 мольн.% остатков терефталевой кислоты, производных терефталевой кислоты, нафталин-2,6-дикарбоновой кислоты, производных нафталин-2,6-дикарбоновой кислоты или их смесей, более предпочтительно терефталевой кислоты или производных терефталевой кислоты; и

(b) гидроксильный компонент, включающий по меньшей мере 90 мольн.% или по меньшей мере 92 мольн.%, или по меньшей мере 96 мольн.% остатков этиленгликоля или 1,3-пропандиола, более предпочтительно этиленгликоля,

в расчете на 100 мольных процентов остатков кислотного компонента и 100 мольных процентов остатков гидроксильного компонента в полиэфирном полимере.

Взаимодействие кислотного компонента с гидроксильным компонентом в процессе получения полиэфирного полимера не ограничено указанными мольными соотношениями, поскольку при желании можно использовать большой избыток гидроксильного компонента, например порядка до 200% мольн.% по отношению к 100 мольн.% кислотного компонента. Однако полиэфирный полимер, полученный такой реакцией, будет содержать указанные количества остатков ароматической дикарбоновой кислоты и остатков этиленгликоля.

Производные терефталевой кислоты и нафталиндикарбоновой кислоты включают C1-C4 диалкилтерефталаты и C1-C4 диалкилнафталаты, такие как диметилтерефталат и диметилнафталат.

Модификаторы могут присутствовать в полимере в количестве до 40 мольн.% или до 20 мольн.%, или до 10 мольн.%, или до 8 мольн.%, или до 5 мольн.%, в расчете на 100 мольных процентов соответствующего им компонента, т.е. карбоновой кислоты или гидроксильного соединения. Моно-, три- и более функциональные модификаторы предпочтительно присутствуют в полимере и/или добавляются в количествах только до примерно 8 мольн.%, или до 4 мольн.%, или до 2 мольн.%, в расчете на 100 мольных процентов соответствующего им компонента, т.е. карбоновой кислоты или гидроксильного соединения.

В дополнение к дикислотному компоненту, например терефталевой кислоте, производным терефталевой кислоты, нафталин-2,6-дикарбоновой кислоте, производным нафталин-2,6-дикарбоновой кислоты или их смесям, кислотный компонент (компоненты) полиэфиров по настоящему изобретению может включать одно или несколько дополнительных модификаторов на основе соединений карбоновых кислот. Такие дополнительные модификаторы на основе соединений карбоновых кислот включают соединения монокарбоновых кислот, соединения дикарбоновых кислот и соединения, содержащие большее количество карбоксильных групп. Примеры включают ароматические дикарбоновые кислоты, предпочтительно содержащие от 8 до 14 атомов углерода, алифатические дикарбоновые кислоты, предпочтительно содержащие от 4 до 12 атомов углерода, или циклоалифатические дикарбоновые кислоты, предпочтительно содержащие от 8 до 12 атомов углерода. Более конкретными примерами модификаторов на основе дикарбоновых кислот, применимых в качестве составной части кислотного компонента (компонентов), являются фталевая кислота, изофталевая кислота, нафталин-2,6-дикарбоновая кислота, циклогексан-1,4-дикарбоновая кислота, циклогександиуксусная кислота, дифенил-4,4'-дикарбоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота и т.п., причем изофталевая кислота, нафталин-2,6-дикарбоновая кислота и циклогексан-1,4-дикарбоновая кислота являются наиболее предпочтительными. Следует понимать, что применение ангидридов, сложных эфиров и хлорангидридов указанных кислот включено в термин «карбоновая кислота». Также для модификации полиэфира возможно применение разветвляющих агентов, содержащих три карбоксильных группы, и соединений, содержащих большее количество карбоксильных групп, наряду с монокарбоновыми кислотами, служащими для прекращения роста цепи.

В дополнение к гидроксильному компоненту, включающему этиленгликоль, гидроксильный компонент полиэфира по настоящему изобретению может включать дополнительные модификаторы, такие как моноолы, диолы или соединения, содержащие большее количество гидроксильных групп. Примеры модификаторов на основе гидроксилсодержащих соединений включают циклоалифатические диолы, предпочтительно содержащие от 6 до 20 атомов углерода, и/или алифатические диолы, предпочтительно содержащие от 3 до 20 атомов углерода. Более конкретные примеры таких диолов включают диэтиленгликоль; триэтиленгликоль; 1,4-циклогександиметанол; пропан-1,3-диол; бутан-1,4-диол; пентан-1,5-диол; гексан-1,6-диол; 3-метилпентандиол-(2,4); 2-метилпентандиол-(1,4); 2,2,4-триметилпентандиол-(1,3); 2,5-этилгександиол-(1,3); 2,2-диэтилпропандиол-(1,3); гександиол-(1,3); 1,4-ди(гидроксиэтокси)бензол; 2,2-бис-(4-гидроксициклогексил)пропан; 2,4-дигидрокси-1,1,3,3-тетраметилциклобутан; 2,2-бис(3-гидроксиэтоксифенил)пропан; и 2,2-бис(4-гидроксипропоксифенил)пропан. Полиэфирный полимер предпочтительно может содержать в качестве модификаторов такие сомономеры, как изофталевая кислота, 2,6-нафталиндикарбоновая кислота, 1,4-циклогександиметанол и диэтиленгликоль.

Полиэфирная композиция может включать смеси полиалкилентерефталатов и/или полиалкиленнафталатов с другими термопластичными полимерами, такими как поликарбонат (PC) и полиамиды. Полиэфирные полимеры предпочтительно должны составлять основную часть полиэфирной композиции, более предпочтительно их количество должно составлять по меньшей мере 80 мас.% или по меньшей мере 95 мас.% и наиболее предпочтительно 100 мас.%, в расчете на массу термопластичных полимеров (исключая массу наполнителей, неорганических соединений или частиц, волокон, добавок для увеличения ударной прочности или других полимеров, которые могут образовывать дискретную фазу). Также предпочтительно, чтобы полиэфирные полимеры не содержали каких-либо наполнителей, волокон или добавок для увеличения ударной прочности, или других полимеров, которые образуют дискретную фазу.

В одном из вариантов осуществления композиция содержит в своем составе менее 60 мас.%, или менее 40 мас.%, или менее 20 мас.%, или менее 10 мас.%, или менее 5 мас.% полиэфирного полимера, переработанного после использования потребителем (“PCR”), в расчете на общую массу полиэфирных полимеров, или вообще не содержит указанного полимера. В другом варианте осуществления композиция содержит PCR в количестве от нуля до 60 мас.%, или до 40 мас.%, или до 20 мас.%, или до 10 мас.% в расчете на общую массу полиэфирных полимеров.

Полиэфирная композиция по настоящему изобретению также содержит остатки алюминия. Остатки алюминия представляют собой фрагменты молекул, остающихся в расплаве полимера после добавления атомов алюминия в процесс получения полиэфирного полимера, причем степень окисления, морфологическое состояние, структурное состояние или химическое состояние добавляемого соединения алюминия или присутствующего в композиции остатка не ограничиваются. Остаток алюминия может быть в форме, идентичной соединению алюминия, добавленному к проходящей в расплаве реакции, но обычно эта форма будет другой, поскольку алюминий принимает участие в ускорении реакции поликонденсации. Под терминами «атомы алюминия» или «алюминий» понимают наличие алюминия в полиэфирном полимере, определенное с помощью любой подходящей методики анализа, независимо от степени окисления алюминия. Подходящие методики обнаружения наличия алюминия включают оптическую эмиссионную спектроскопию с индуктивно связанной плазмой (ICP-OES). Концентрация атомов алюминия выражается в частях на миллион в расчете на массу полимера. Термин «металл» не подразумевает конкретной степени окисления.

Алюминий может быть добавлен в расплав (способ добавления не ограничивается и включает добавление соединения алюминия в емкость для смешения катализатора или в расплав и подачу в реактор с расплавом или в трубы, соединяющие реакторы) в виде соединения (которое включает соль или комплекс), или в виде металла, при условии, что в конечном счете он проявляет активность как катализатор на стадии поликонденсации, либо сам по себе, либо в комбинации с атомами или соединениями щелочных металлов, либо щелочноземельных металлов. Оксиды алюминия не включены в понятия «соединение алюминия» или «металлический алюминий», поскольку они нерастворимы и имеют незначительную, если вообще присутствующую, каталитическую активность в расплаве полимера. Желательно выбирать соединение алюминия, которое можно растворить в разбавителе или носителе, который является летучим и/или способен вступать в реакцию с ингредиентами, образующими полиэфир. Подходящие жидкие реакционноспособные носители могут иметь любую молекулярную массу, например, находящуюся в диапазоне от 62 до 10000 г/моль. Соединения алюминия можно также добавлять в виде взвесей или суспензий в жидкости, которая является летучей и/или способна вступать в реакцию с ингредиентами, образующими полиэфир. Также можно добавлять алюминий в расплав путем смешивания соединения алюминия с расплавом полиэфирного полимера в подходящем экструдере или другом агрегате с получением концентрата, а затем предпочтительно расплавляя концентрат и применяя его в качестве расплавленного сырья для полимеризации в фазе расплава. Предпочтительным способом добавления соединений алюминия является добавление в емкость для смешивания катализатора, которая является частью оборудования для получения полиэфира в расплаве. Предпочтительно емкость для смешения катализатора содержит также соединение щелочного металла или соединение щелочноземельного металла, или щелочное соединение, а также подходящий растворитель. Предпочтительным растворителем является этиленгликоль. Исходные каталитические компоненты, т.е. соединение алюминия и соединение щелочного или щелочноземельного металла, или щелочное соединение, нагревают до такой температуры и в течение такого количества времени, чтобы вызвать первоначальное растворение. Подходящими являются диапазоны температур от 110 до 140°C или от 115 до 135°C, при нагревании в течение от одного до четырех часов. Продувание азотом может свести к минимуму появление окраски раствора или смеси, если окрашенные примеси являются проблемой. Скорость продувания азота должна быть достаточной для удаления летучих соединений, которые взаимодействуют с образованием окрашенных примесей, например, от 0,5 до 3 стандартных кубических футов в минуту или от 1 до 2 ст.куб.фт./мин. Чтобы сохранить или улучшить растворимость, целесообразно хранить раствор или смесь при температуре от 115 до 135°C в токе азота. Содержимое емкости для смешения катализатора может быть перенесено в емкость для подачи катализатора, которая может использоваться для введения раствора или смеси в расплав при производстве полиэфира.

Соединения алюминия по настоящему изобретению являются каталитически активными. Чтобы определить, если это желательно, является ли соединение алюминия каталитически активным, измеряют, увеличивается ли или нет скорость реакции, или увеличивается ли значение It.V. по меньшей мере на 0,1 дл/г при измерении от исходного значения в диапазоне от 0,2 до 0,4 дл/г и через 1 час при температуре 280°C и давлении 0,8 мм рт.ст. при соответствующем перемешивании, или через 1 час при любом желаемом наборе условий проведения реакции и использовании концентрации, желаемой для проведения реальных реакций. Предпочтительно выбранное соединение алюминия должно иметь достаточную каталитическую активность, такую, чтобы скорость реакции возрастала или значение It.V. увеличивалось по меньшей мере на 0,2 дл/г при измерении от исходного значения в диапазоне от 0,2 до 0,4 дл/г через 1 час при температуре 280°C и давлении 0,8 мм рт.ст. при соответствующем перемешивании, или через 1 час при любом желаемом наборе условий проведения реакции и использовании концентрации, желаемой для проведения реальных реакций. Предпочтительно, чтобы каталитическую активность соединений алюминия проверяли в присутствии любых других компонентов катализатора, который будет использоваться при проведении реальный реакций, но в отсутствие других каталитически активных соединений, которые не будут использоваться.

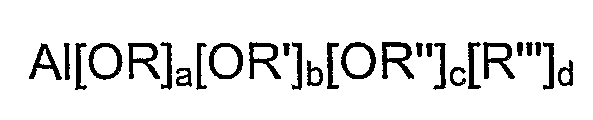

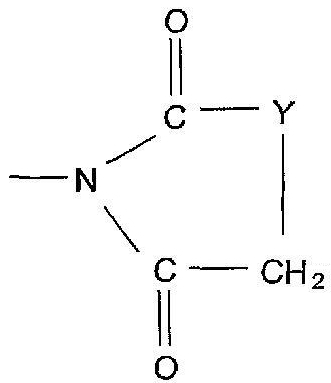

Предпочтительные соединения алюминия включают соединения алюминия с по меньшей мере одним органическим заместителем. Иллюстративные примеры подходящих соединений включают соединения формулы:

где R, R', R” независимо представляют собой алкильную группу, арильную группу, ацильную группу или водород, где предпочтительно по меньшей мере одна из групп R, R',R” и R”' не является водородом, R”' представляет собой анионную группу и a, b, c, d независимо представляют собой 0 или целые положительные числа, и сумма a+b+c+d равна 3 или не превышает 3.

Подходящие примеры соединений алюминия включают соли алюминия и карбоновых кислот, такие как ацетат алюминия, бензоат алюминия, лактат алюминия, лаурат алюминия, стеарат алюминия, алкоголяты алюминия, такие как этилат алюминия, изопропилат алюминия, три-н-бутилат алюминия, три-трет-бутилат алюминия, моно-втор-бутоксиалюминийдиизопропилат, а также хелатные соединения алюминия, в которых алкоксигруппа алкоголята алюминия частично или полностью замещена хелатообразующими агентами, такими как алкилацетоацетат или ацетилацетон, например этилацетоацетат-алюминий-диизопропилат, трис(этилацетоацетат) алюминия, алкилацетоацетат-алюминий-диизопропилат, моноацетилацетат-бис(этилацетоацетат) алюминия, трис(ацетилацетат) алюминия, ацетилацетонат алюминия.

Из числа алюминиевых соединений предпочтительными являются основные соли алюминия и карбоновых кислот и алкоголяты алюминия. Основные соли алюминия и карбоновых кислот включают одноосновные и двухосновные соединения. Применяемый основной ацетат алюминия может быть либо диацетат-моногидроксисоединением, либо моноацетат-дигидроксисоединением, либо их смесью. В частности, основной ацетат алюминия и изопропоксид алюминия являются предпочтительными соединениями алюминия. Стабилизация основного ацетата алюминия борной кислотой в некоторых обстоятельствах может увеличить его растворимость. Наиболее желательным является изопропоксид алюминия.

Добавляют такое количество атомов алюминия, чтобы осуществить поликонденсацию. Предпочтительные количества эффективны для поликонденсации с достаточной скоростью. Достаточной скоростью является скорость, при которой линия по производству полиэфира может эксплуатироваться и все еще возвращать стоимость капитала. Более предпочтительно достаточной скоростью является скорость, которая достигается при содержании Sb 250 ч./млн или более высокая. Количество алюминия, присутствующего в полиэфирном полимере, как правило, находится в диапазоне от по меньшей мере 3 ч./млн, или по меньшей мере 5 ч./млн, или по меньшей мере 8 ч./млн, или по меньшей мере 10 ч./млн, или по меньшей мере 15 ч./млн, или по меньшей мере 20 ч./млн, или по меньшей мере 30 ч./млн и до примерно 150 ч./млн, или до примерно 100 ч./млн, или до примерно 75 ч./млн, или до примерно 60 ч./млн Al в расчете на массу полимера. Увеличение мольного отношения щелочного или щелочноземельного металла к алюминию (M:Al) увеличивает скорость; следовательно, низкое содержание Al может дать достаточную скорость при значении отношения M:Al от умеренного до высокого, в то же время приводя к низкой скорости при низком значении мольного отношения M:Al.

При больших загрузках катализатора растворимость катализаторов в полиэфире может представлять собой определенную проблему. Позднее добавление соединения фосфора уменьшает уровень помутнения. В вариантах применения, для которых важна прозрачность, избегают высоких загрузок катализатора. Предпочтительный диапазон содержания алюминия составляет от 5 ч./млн до 60 ч./млн. Другие подходящие количества включают от 7 или от 10 ч./млн и до 60 ч./млн, или до 40 ч./на млн, или до 30 ч./млн Al.

Остатки щелочных или щелочноземельных металлов представляют собой атомы щелочных или щелочноземельных металлов, присутствующие в полиэфирных полимерах в любой форме или степени окисления, или, если применяют щелочное соединение, остатки щелочного соединения, присутствующие в расплаве полимера или в конечном полимере, или изделии. Их степени окисления или конечные физические, морфологические, структурные или химические состояния не ограничиваются. Термины «щелочной металл» или «щелочноземельный металл», или «металл» включают атомы в их исходном состоянии или в степени окисления, соответствующей допустимым валентностям в группе периодической системы элементов. Химическая форма щелочи при добавлении также не ограничивается. Щелочь может быть добавлена в виде соединения металла, металлорганического соединения или в виде соединения, не содержащего металл. Подобным образом, при добавлении не ограничивается химическая форма соединения щелочноземельного металла или щелочного металла.

Щелочные металлы и щелочноземельные металлы включают металлы группы IA и группы IIA периодической системы элементов, включая, но не ограничиваясь перечисленными, Li, Na, K, Rb, Cs, Mg, Ca, Sr и предпочтительно Li, Na или K. Если в первую очередь важны высокие скорости и чистота, наиболее предпочтительным является Li. Если в первую очередь важна окраска, наиболее предпочтительным является Na. Указанные металлы можно добавлять в расплав в виде соединений металлов (которые включают комплексы или соли) с противоионами, причем из них наиболее предпочтительными являются гидроксиды, карбонаты и карбоновые кислоты.

Другими подходящими щелочными соединениями являются соединения, упомянутые в USP 6156867, содержание которого полностью включено в настоящую заявку путем ссылки. Эти соединения включают третичные амины и соединения четвертичного аммония. Желательно выбирать такие конкретные амины, которые не придают полимеру дополнительной желтизны.

Отношение количества молей щелочного металла или молей щелочноземельного металла, или молей щелочи к количеству молей алюминия (M:Al MR) обычно составляет в пределах от по меньшей мере 0,1, или по меньшей мере 0,25, или по меньшей мере 0,5, или по меньшей мере 0,75, или по меньшей мере 1, или по меньшей мере 2 вплоть до примерно 75, до примерно 50, до примерно 25, до примерно 20, до примерно 15, до примерно 10 или до примерно 8, или до примерно 6, или до примерно 5. Для определения используемого количества и молярного отношения в конкретном случае учитывают желаемую скорость реакции, цвет, прозрачность и скорость образования АА, которые проявляются в конечном полимере.

Если содержание алюминия в полиэфире составляет от 10 до 60 ч./млн в расчете на массу полиэфирного полимера, желательно, чтобы значение M:Al MR составляло в пределах от 0,5:1 до 6:1 или от 1:1 до 5:1. Если содержание алюминия составляет в пределах от 3 ч./млн до менее чем 10 ч./млн, то значение M:Al MR может составлять от более чем 6:1 до 75:1, особенно, если M представляет собой Li. Если содержание алюминия составляет в пределах от более чем 60 ч./млн до 100 ч./млн, значение M:Al MR может быть столь же низким, как от 0,1:1 до менее чем 0,5:1, особенно, если M представляет собой Li.

Высокие загрузки катализатора могут оказывать влияние на растворимость катализаторов в расплавленном полиэфирном полимере, что, в свою очередь, может увеличивать уровень мутности полимера. Однако выгодная особенность одного из вариантов осуществления настоящего изобретения заключается в том, что позднее добавление дезактиватора сокращает уровень мутности даже при высоких загрузках катализатора. Следовательно, в настоящем изобретении разработана полиэфирная композиция, содержащая атомы фосфора и имеющая содержание металла по меньшей мере 35 ч./млн, по меньшей мере 45 ч./млн, по меньшей мере 60 ч./млн, или по меньшей мере 70 ч./млн, или по меньшей мере 80 ч./млн, или по меньшей мере 90 ч./млн, рассчитанное как отношение общей массы алюминия, щелочноземельных металлов и щелочных металлов к массе полиэфирного полимера. Желательно, чтобы количество фосфора, рассчитанное как отношение количества молей фосфора к общему количеству молей всех каталитически активных металлов (P:M MR), находилось в диапазоне от 0,25:1 до 3:1, где общее количество молей используемых каталитически активных металлов является суммой количества молей алюминия, молей щелочных металлов, если они присутствуют в полимере, и щелочноземельных металлов, если они присутствуют, а также количества молей любых других каталитически активных металлов. Более желательным является количество фосфора, соответствующее значению P:M MR в диапазоне от 0,5:1 до 1,5:1. Обычные количества атомов фосфора должны составлять по меньшей мере 30 ч./млн, или по меньшей мере 50 ч./млн, или по меньшей мере 100 ч./млн. Значения мутности растворов этих полимеров при высоких загрузках катализаторов могут составлять 30 ntu (нефелометрических единиц мутности) или менее, или 20 ntu или менее, или 15 ntu или менее, или 10 ntu или менее. Относительное уменьшение мутности за счет добавления соединения фосфора на позднем этапе составляет 40% или более, или 50% или более, или 60% или более, по отношению к тому же полимеру, изготовленному без добавления фосфора.

Масса алюминия и щелочноземельного металла или щелочного металла может быть измерена при добавлении к расплаву или с помощью аналитических методик для определения количества металлов в конечном полимере или изделии. Подходящие способы определения наличия алюминия и щелочных металлов или щелочноземельных металлов включают оптическую эмиссионную спектроскопию с индуктивно связанной плазмой (ICP-OES). Хотя рентгеновская флуоресцентная спектроскопия (XRF) является подходящим способом определения некоторых щелочноземельных металлов и некоторых щелочных металлов, она не подходит для определения алюминия в низких концентрациях, аналогичных концентрациям, присутствующим в описываемых полиэфирах. Концентрация щелочноземельных металлов или щелочных металлов выражается в частях на миллион атомов металлов в расчете на массу полимера.

Алюминий и щелочные или щелочноземельные металлы могут быть добавлены в виде раствора, тонкой дисперсии, пасты, суспензии или в чистом виде. Предпочтительно их добавляют в виде жидкости, расплава или легко сыпучих твердых веществ, которые способны плавиться. Более предпочтительно их добавляют в виде жидкости и, в частности, в виде жидкого раствора или дисперсии.

Продукт реакции соединения алюминия и соединения щелочного или щелочноземельного металла или щелочи из емкости для смешения катализатора желательно добавлять в начале поликонденсации (например, по завершении по меньшей мере 90% этерификации или в первые 30 минут реакций поликонденсации).

Чтобы избежать потенциально нежелательных побочных реакций между алюминиевым катализатором и водой, которая образуется в зоне этерификации и может ингибировать или дезактивировать алюминиевый катализатор и тем самым замедлять скорость поликонденсации, желательно в еще одном варианте осуществления добавлять соединения алюминия после того, как реакция этерификации в основном закончилась, или же в начале или в процессе поликонденсации. В еще одном варианте осуществления по меньшей мере 75%, или по меньшей мере 85%, или по меньшей мере 95% реакции этерификации (по степени превращения) проводят без добавления соединений алюминия. Желательно добавлять соединение алюминия, а также соединения щелочного или щелочноземельного металла в одно и то же время или приблизительно в одно и то же время. Наиболее желательно предварительно смешать и нагреть соединение алюминия и соединение щелочного или щелочноземельного металла, например, в емкости для смешения катализатора, перед добавлением в расплав, находящийся в линии для производства полиэфирных полимеров.

Если желательно, в смеси могут присутствовать другие каталитические металлы. Например, в сочетании с катализаторами на основе алюминия и щелочноземельных или щелочных металлов можно применять Mn, Zn, Sb, Co, Ti и Ge катализаторы. Предпочтительно полиэфирный полимер получают без добавления кобальта к реакции в расплаве, поскольку предпочтительными являются красящие вещества органического происхождения. Можно применять титановый катализатор, в частности, если производство полимеров в расплаве включает реакции переэтерификации. Титановые катализаторы добавляют в количествах, которые увеличивают It.V. расплава полиэфира по меньшей мере на 0,3 дл/г, если они не дезактивированы, в условиях, применяемых для производства полиэфирного полимера.

Как правило, титановый катализатор, добавляемый во время реакции переэтерификации, должен быть дезактивирован перед поликонденсацией полученной смеси олигомеров, поскольку, оставаясь необработанным перед поликонденсацией, титановый катализатор будет сильно обесцвечивать полимер за счет своей высокой активности, которая включает побочные реакции. Однако, если это желательно, небольшие количества активного титанового катализатора могут присутствовать в каталитической системе по настоящему изобретению. В случае применения титанового катализатора его количество, как правило, находится в диапазоне от 2 ч./млн до 15 ч./млн, в расчете на массу полимера. В комбинации с каталитической системой по настоящему изобретению можно также использовать катализаторы на основе сурьмы. Количество сурьмы может составлять в пределах от 20 ч./млн до 250 ч./млн Из-за проблем, связанных с образованием АА, предпочтительно, чтобы количество сурьмы составляло не более чем 125 ч./млн в расчете на массу полимера. Может оказаться необходимым увеличить количество дезактиватора или соединения фосфора, если кроме алюминия, щелочноземельных металлов или щелочных металлов присутствуют и другие каталитические металлы.

Предпочтительно полиэфирный полимер получают без добавления титана, кобальта или сурьмы в расплав, в котором происходит реакция. Более предпочтительно полиэфирный полимер получают без добавления каких-либо каталитически активных металлов или соединений металлов в реакцию в расплаве, помимо системы алюминий/щелочной металл или щелочноземельный металл, или щелочь (например, с целью определения, являются ли соединения каталитически активными, если они увеличивают скорость реакции или увеличивают It.V. по меньшей мере на 0,1 дл/г по сравнению с исходным значением от 0,2 до 0,4 дл/г через 1 час при 280°C и давлении 0,8 мм рт.ст. при перемешивании). Однако следует осознавать, что один или несколько металлов, таких как кобальт или марганец, вероятнее всего будут присутствовать в расплаве в незначительных количествах, так как они будут поступать в виде примесей с терефталевой кислотой, полученной в процессе жидкофазного окисления, катализируемого металлом. Примеси металла, присутствующие в исходном сырье, поступающем для полимеризации в расплаве, не рассматриваются в качестве металлов, добавляемых к расплаву.

Полиэфирный полимер содержит также дезактиватор катализатора. Под дезактиватором катализатора имеется в виду соединение, которое способно по меньшей мере частично дезактивировать или ингибировать активность каталитической системы. Соединение способно по меньшей мере частично дезактивировать каталитическую систему, если путем его добавления при данном содержании, и только для тестирования эффективности соединения при данном содержании, выполняется одно или оба следующих условия: a) скорость твердофазной поликонденсации в реальных условиях проведения реакции уменьшается по отношению к тому же полимеру без дезактиватора («случай отсутствия добавки») и/или b) в случае, если добавление было произведено раньше, уменьшается скорость поликонденсации в расплаве в реальных условиях проведения реакции до достижения постоянного целевого значения It.V., т.е. протекание реакции до достижения целевого значения It.V. занимает больше времени, или же значение It.V. полимера уменьшается при постоянном времени по отношению к случаю, когда добавка отсутствует. Предпочтительно дезактиватор катализатора также уменьшает скорость образования АА при плавлении частиц по отношению к случаю, когда добавка отсутствует, чтобы уменьшить вклад образования АА в общий уровень АА в отлитом изделии, таком как преформа, по отношению к случаю отсутствия добавки, и более предпочтительно при плавлении частиц, имеющих It.V. по меньшей мере 0,72 дл/г, полученных при полимеризации в расплаве.

Дезактиватор катализатора добавляют в конце способа получения полимера в расплаве для ограничения активности каталитической системы во время последующих стадий формования из расплава, во время которых, в противном случае, каталитическая система катализировала бы преобразование предшественников ацетальдегида, присутствующих в полимерных частицах, в ацетальдегид и/или катализировала бы образование большего количества предшественников АА и их последующее преобразование в АА. Если оставить полимер без обработки, он имел бы высокую скорость образования ацетальдегида во время экструзии или литья под давлением, что содействовало бы увеличению уровней АА в готовом изделии, изготовленном из расплава полимера. Стабилизатор или дезактиватор также может помочь термической стабилизации полимерного расплава в конце поликонденсации в расплаве и во время повторного плавления, которое имеет место, например, во время формования изделий из расплава, без чего происходило бы большее число реакций, приводящих к расщеплению полимерной цепи в расплаве с высокой вязкостью, приводящему к образованию большего количества предшественников АА и, в конце концов, большего количества АА. Помимо снижения скорости образования предшественников АА и самого АА стабилизатор или дезактиватор может улучшать устойчивость полимера к гидролизу. Любые побочные реакции, по меньшей мере частично катализируемые каталитической системой поликонденсации, могут вызывать меньше проблем, если каталитическая система поликонденсации по меньшей мере частично дезактивирована. Дезактиватор катализатора не добавляют вместе с соединениями алюминия или соединениями щелочного металла, или щелочноземельного металла, или щелочами, также его не добавляют в начале поликонденсации, поскольку он ингибировал бы каталитическую активность металлических катализаторов и, следовательно, скорость поликонденсации. Однако следует заметить, что не все типы или формы соединений фосфора являются дезактиваторами, и, если они не являются таковыми, их можно при желании добавлять вместе с катализатором или в начале поликонденсации.

Подходящими дезактивирующими соединениями предпочтительно являются фосфорсодержащие соединения. Соединения фосфора содержат один или несколько атомов фосфора. Предпочтительными являются триэфиры фосфорной кислоты, кислотные соединения фосфора или их эфирные производные, а также соли аминов и кислотных соединений, содержащих фосфор. Кислотные соединения фосфора включают по меньшей мере одну группу оксикислоты, то есть по меньшей мере один атом фосфора связан с кислородом двойной связью и связан простой связью по меньшей мере с одним гидроксилом или группой OH. Количество кислотных групп увеличивается вместе с количеством гидроксильных групп, связанных с атомом фосфора, который, в свою очередь, связан двойной связью с кислородом.

Конкретные примеры соединений фосфора включают фосфорную кислоту, пирофосфорную кислоту, фосфористую кислоту, полифосфорную кислоту, карбоксифосфоновую кислоту, алкилфосфоновую кислоту, производные фосфоновой кислоты и каждую из их кислых солей и кислых эфиров и производных, включая кислые сложные эфиры фосфорной кислоты, такие как сложные моно- и диэфиры фосфорной кислоты и некислые сложные эфиры фосфорной кислоты (например, сложные триэфиры фосфорной кислоты), такие как триметилфосфат, триэтилфосфат, трибутилфосфат, трибутоксиэтилфосфат, трис(2-этилгексил)фосфат, олигомерные триэфиры фосфорной кислоты, триоктилфосфат, трифенилфосфат, тритолилфосфат, (трис)этиленгликольфосфат, триэтилфосфоноацетат, диметилметилфосфонат, тетраизопропилметилендифосфонат, моно-, ди- и триэфиры фосфорной кислоты с этиленгликолем, диэтиленгликолем или 2-этилгексанолом, или смеси перечисленных соединений. Другие примеры включают дистеарилпентаэритритдифосфит, моно- и дигидрофосфаты, фосфиты, некоторые неорганические соединения фосфора, которые предпочтительно растворимы в расплаве полимера, (полиэтилен)гидрофосфаты и силилфосфаты. Мутность растворов частиц полимера или отлитых изделий является одним из признаков недостаточной растворимости или ограниченной растворимости добавки в расплаве полимера. Растворимые добавки с большей вероятностью дезактивируют/стабилизируют каталитическую систему.

Другие соединения фосфора, которые могут быть добавлены, включают соли аминов и кислотных соединений фосфора. Амины могут быть циклическими или ациклическими, могут быть мономерными, олигомерными или полимерными, и их следует выбирать таким образом, чтобы минимизировать мутность и/или добиться максимальной растворимости, если это является ограничением. Органическими составляющими амина в принципе могут быть любые органические группы. Подходят аммиак и родственные соединения, например гидроксид аммония.

Подходящие органические группы у амина включают линейные и разветвленные алкил, циклоалкил, арил, аралкил, алкарил, гетероарил и т.п. Каждый из этих типов органических групп может быть незамещенным или замещенным, например, гидрокси, карбокси, алкокси, галогеном и подобными группами. Органические группы могут также содержать карбонатные, кето, эфирные и тиоэфирные связи, а также амиды, сложные эфиры, сульфоксиды, сульфоны, эпокси и т.п. Приведенный перечень является иллюстративным, а не ограничивающим.

Предпочтительными аминами являются циклические амины, содержащие 5-7-членное кольцо, предпочтительно шестичленное кольцо. Эти кольца могут составлять единый «мономерный» фрагмент, или же могут быть частью более крупного олигомера или полимера.

Предпочтительными циклическими аминами являются пространственно затрудненные амины, которые содержат органические группы, замещенные в положениях кольца, соседних с кольцевым азотом. Кольцевой азот сам по себе также может быть замещен, например, алкилом, арилом, аралкилом, алкарилом и другими группами. Пространственно затрудненные амины могут также включать часть олигомерного фрагмента или полимерного фрагмента.

Другим типом предпочтительных аминов являются аминокислоты. Особенно предпочтительными являются аминокислоты, температура разложения которых равна или превосходит температуры полимеризации. Могут быть использованы L-энантиомеры, D-энантиомеры или любые их смеси, включая рацемические смеси. Аминогруппа и карбоксильная группа не должны быть присоединены к одному и тому же атому углерода. Аминокислоты могут быть альфа, бета или гамма аминокислотами. Можно использовать замещенные аминокислоты. Особенно предпочтительными являются аминокислоты, обладающие некоторой растворимостью в воде, поскольку это позволяет осуществлять синтез их солей в воде, то есть без применения VOC (летучих органических соединений).

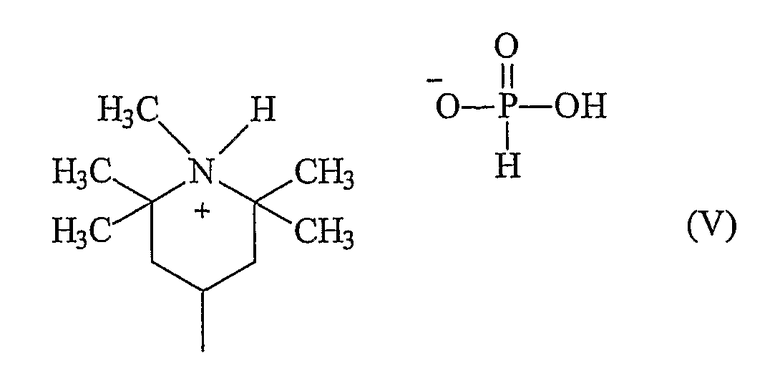

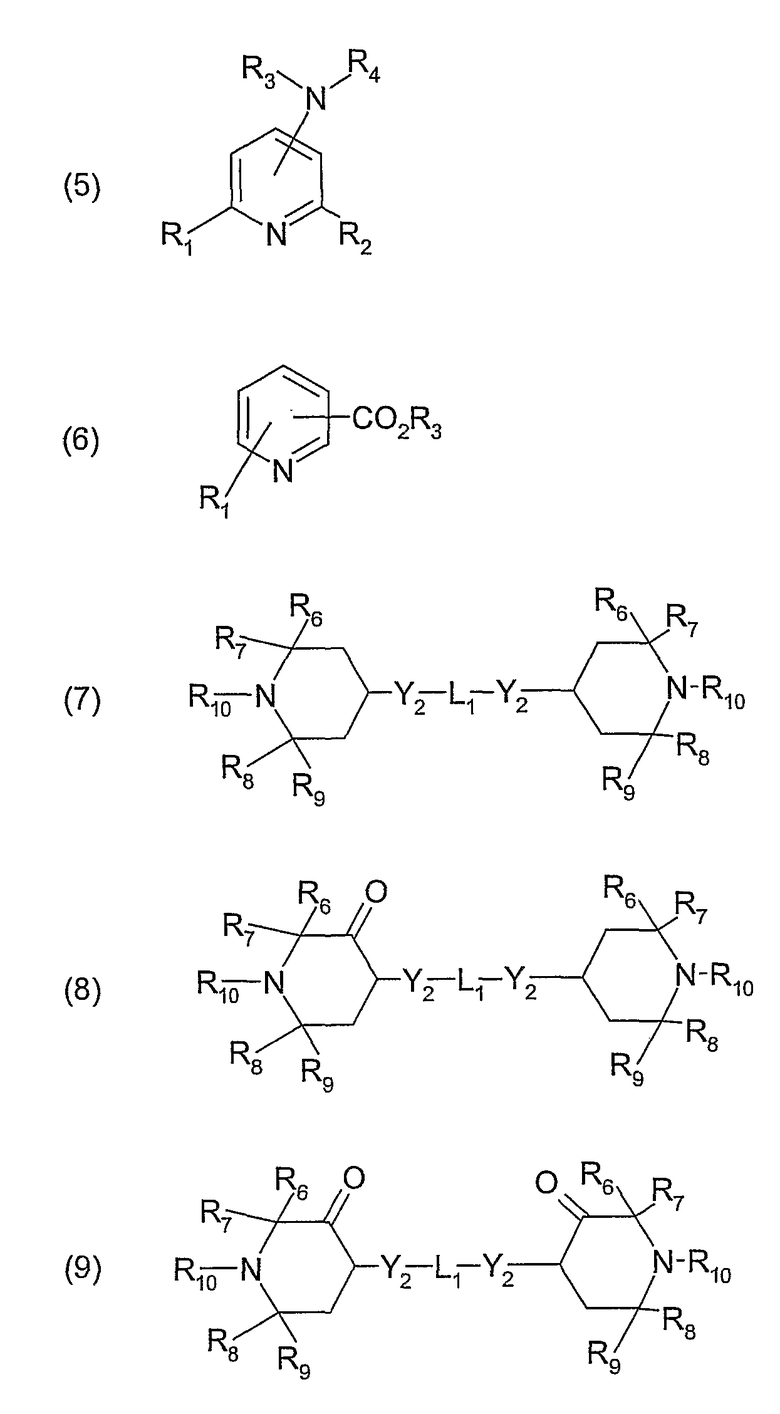

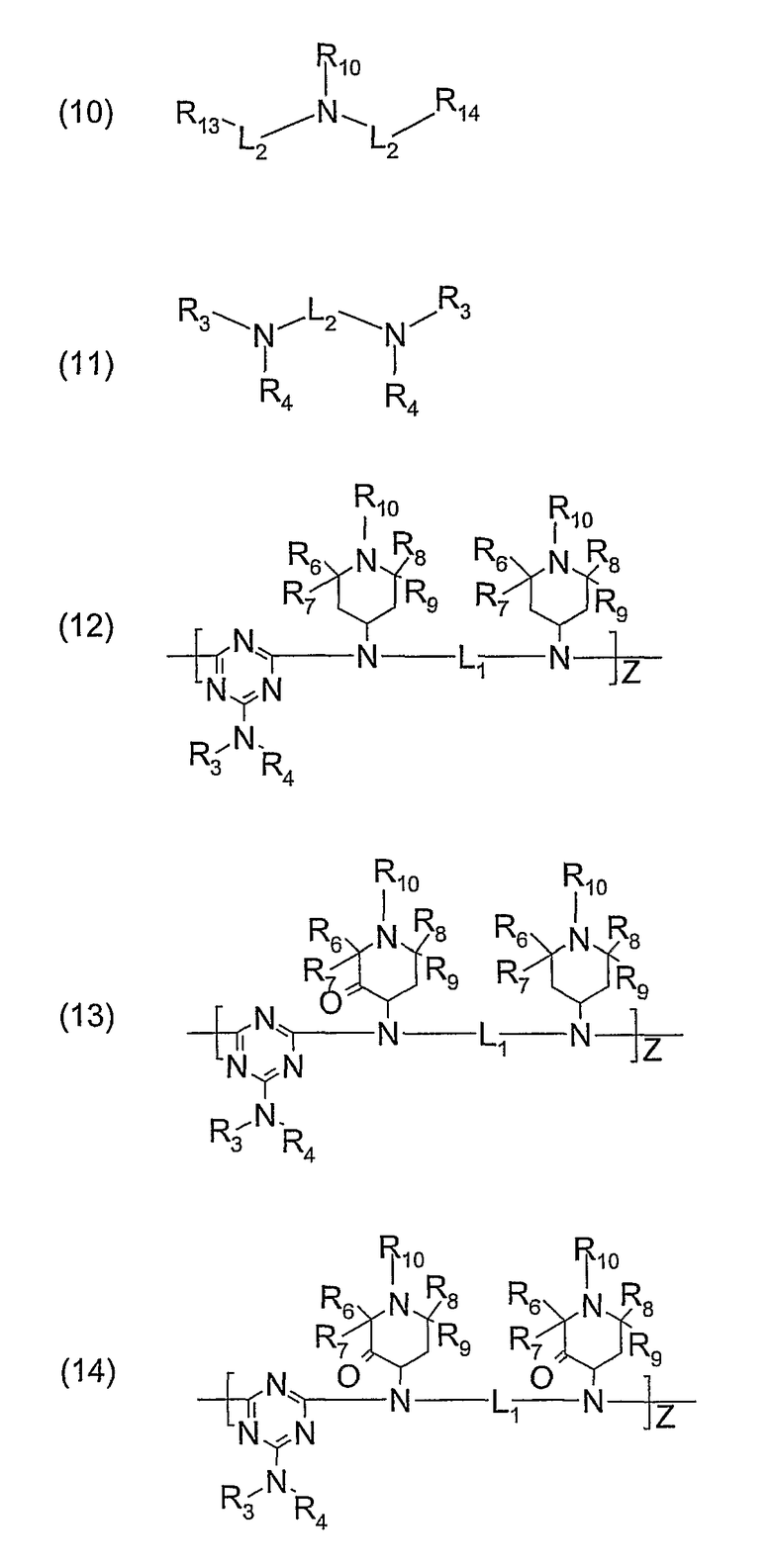

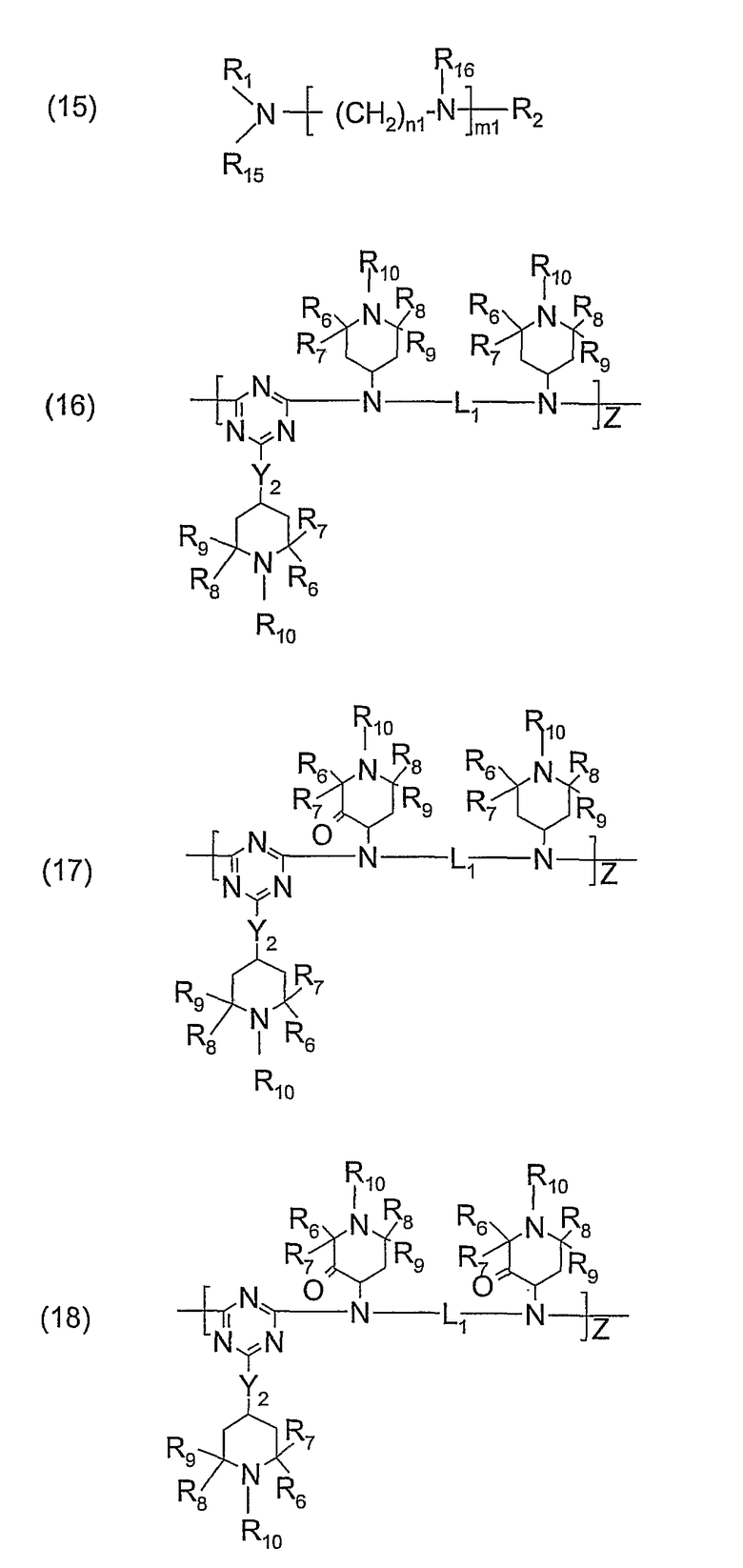

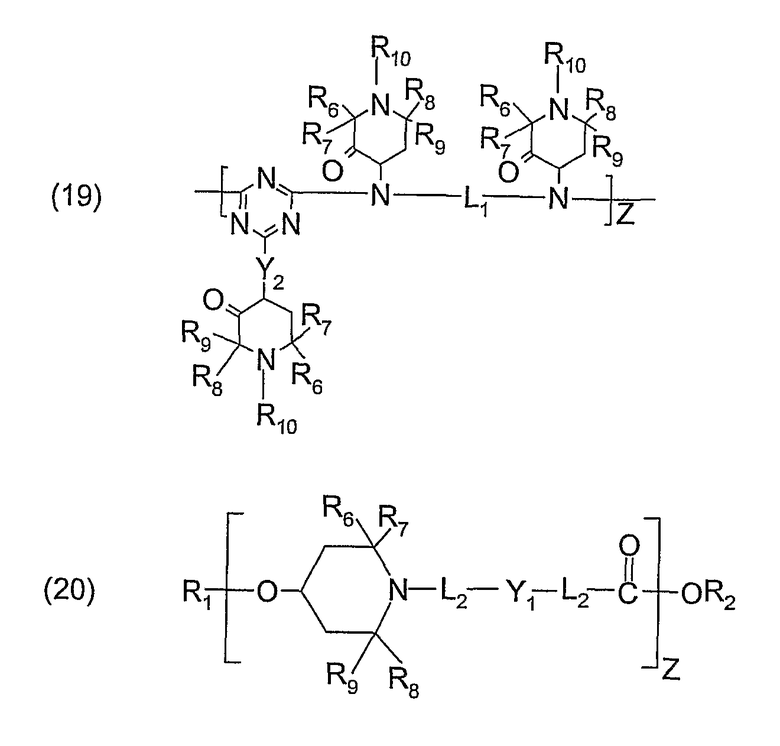

Подходящие амины содержат по меньшей мере один атом азота, способный образовывать соль с фосфорсодержащей кислотой. В пространственно затрудненных аминах, содержащих, например, N-алкилированные пиперидинильные фрагменты, в образование солей может включаться пиперидинильный атом азота, образуя частицы, показанные ниже (но не ограничиваясь ими):

Если в аминном соединении имеется один атом азота, который способен образовывать соль, то на моль амина используют один моль фосфорсодержащей кислоты. Если в аминном соединении имеется два или несколько атомов азота, которые способны образовывать соли, то на моль амина можно использовать два или несколько молей кислоты, вплоть до такого количества кислоты, которое позволяет получить соли, не имеющие нейтрализуемых атомов азота, или чуть больше указанного количества.

Карбоксильная группа аминокислоты дает возможность включения аминной группы соли в полиэфирную цепь. Включение в полиэфирную цепь должно приводить к меньшей летучести и меньшей экстрагируемости. Включение в полиэфирную цепь может быть также осуществлено, если содержащий амин фрагмент соли содержит гидроксильную и/или карбоксильную группу. Если имеется только одна карбоксильная или гидроксильная группа, то указанная соль может служить в качестве звена, завершающего цепь. Если имеется в общей сложности 2 или более реакционноспособных групп (карбоксила или гидроксила), то указанная соль может не во всех случаях находиться в конце цепи. Включение в полиэфирную цепь также возможно и для фосфорсодержащей части соли. Например, фосфорная кислота может взаимодействовать с гидроксильными соединениями с образованием сложных эфиров фосфорной кислоты. Концом цепи полиэфира часто является гидроксиэтильная концевая группа. Фосфорная кислота часто может встраиваться в середину полиэфирной цепи.

Предшественником фосфорного фрагмента фосфорсодержащей соли может быть любая оксикислота фосфора, включая, но не ограничиваясь перечисленным, гипофосфористую кислоту, фосфористую кислоту, фосфорную кислоту, полифосфорную кислоту, полифосфористую кислоту, пирофосфорную кислоту, фосфиновую кислоту, фосфоновую кислоту, сложные моноэфиры фосфорной кислоты, сложные диэфиры фосфорной кислоты, сложные моноэфиры фосфоновой кислоты, сложные моноэфиры пирофосфорной кислоты, сложные диэфиры пирофосфорной кислоты, сложные триэфиры пирофосфорной кислоты или соли, или соединения, которые содержат по меньшей мере один кислотный атом водорода и т.д. Водород любой группы OH, связанной непосредственно с группой P=O, является кислотным. Соединения с более чем одним кислотным водородом могут иметь один или несколько кислотных атомов водорода, замещенных органическими группами, такими как алкил, арил, аралкил, алкарил и т.д., простыми полиэфирными олигомерами, сложными полиэфирными олигомерами и т.д. Однако должен оставаться по меньшей мере один солеобразующий кислотный атом водорода. Оксикислоты фосфора с одним или несколькими атомами водорода, непосредственно связанными с группой P=O, могут иметь один или несколько из этих атомов водорода, замещенных органическими группами, такими как алкил, арил, аралкил, алкарил и т.д. Примеры таких соединений включают, но не ограничиваются перечисленными, алкилфосфоновые кислоты, алкилфосфиновые кислоты и диалкилфосфиновые кислоты. Как и в случае аминов, органические группы могут быть замещенными.

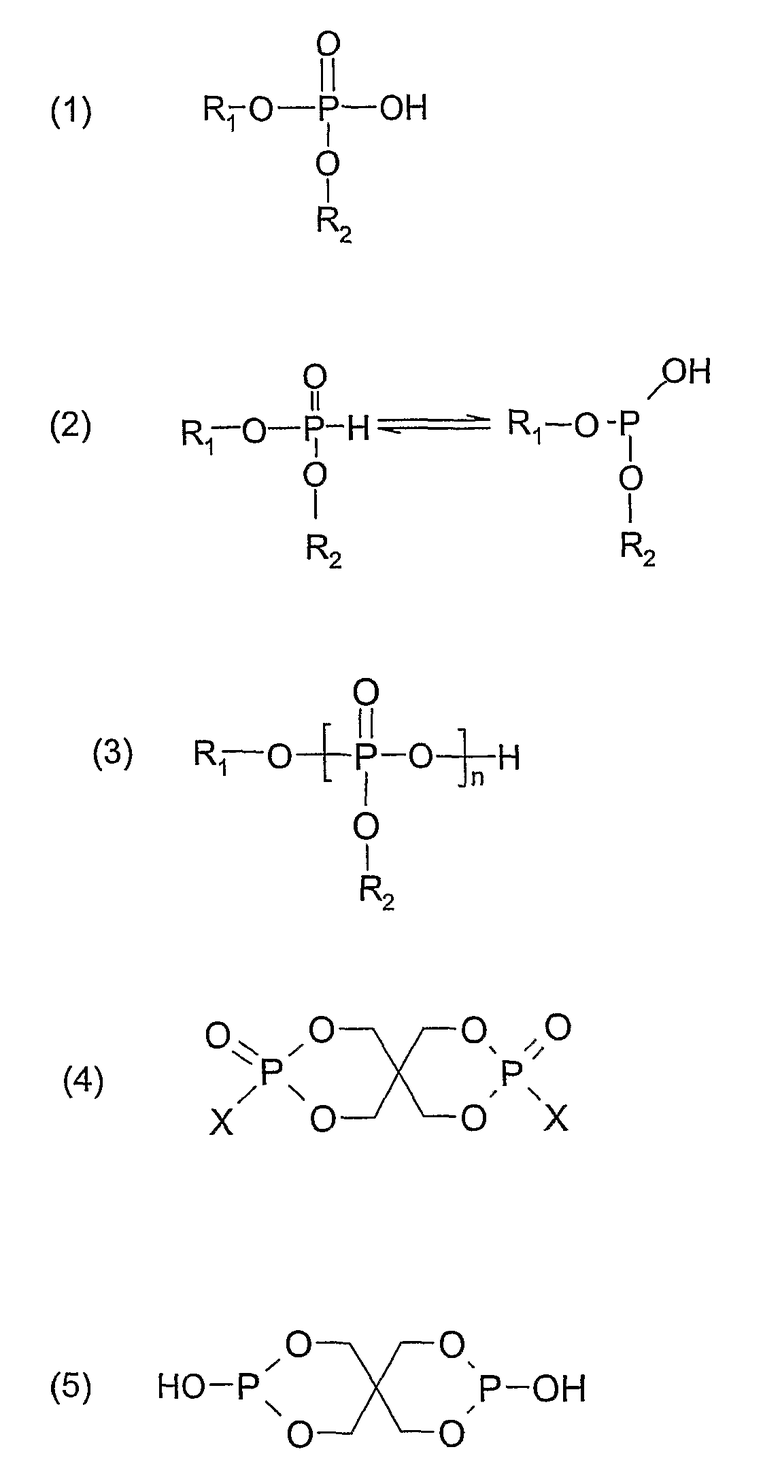

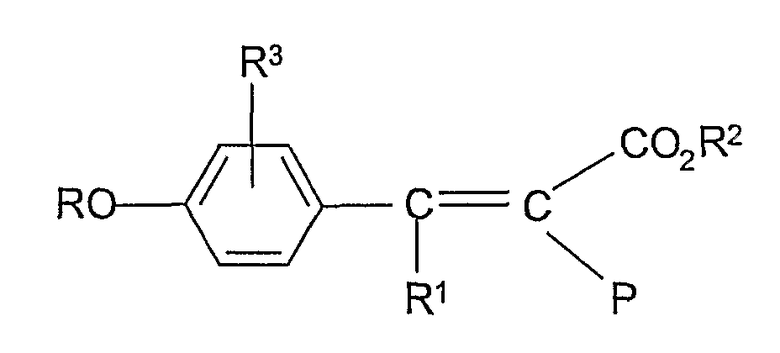

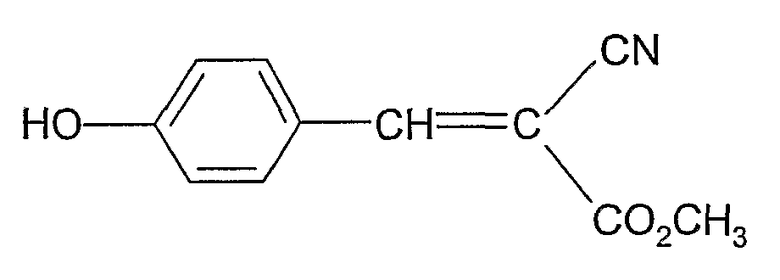

В одном из вариантов осуществления соли получают взаимодействием одного или нескольких кислотных фосфорсодержащих соединений с одним или несколькими основными органическими соединениями, содержащими азот, где фосфорсодержащие соединения предпочтительно выбирают из соединений, имеющих формулы:

где

R1 и R2 независимо выбраны из водорода, C1-C22-алкила, замещенного C1-C22-алкила, C3-C8-циклоалкила, замещенного C3-C8-циклоалкила, гетероарила и арила;

n равно 2-500; и

X выбран из водорода и гидрокси;

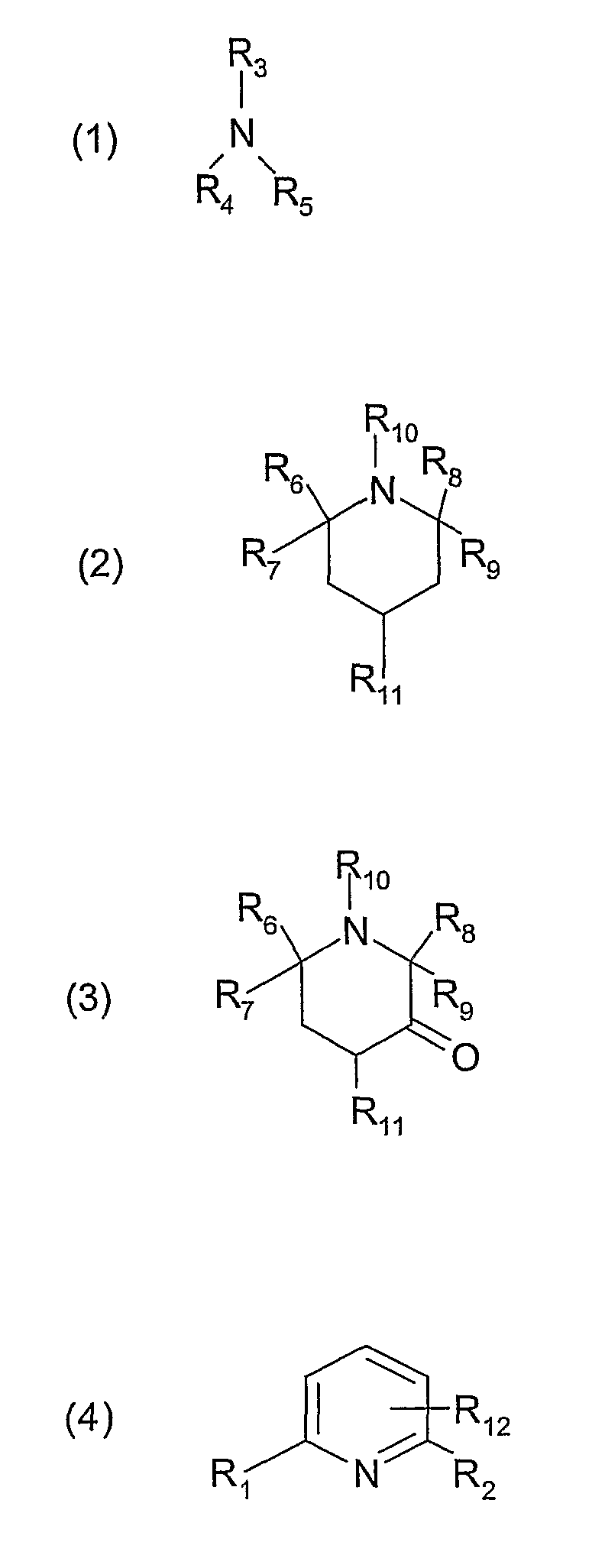

и где основные органические соединения, содержащие азот, предпочтительно выбраны из соединений, имеющих формулы:

где

R1 и R2 независимо выбраны из водорода, C1-C22-алкила, замещенного C1-C22-алкила, C3-C8-циклоалкила, замещенного C3-C8-циклоалкила, гетероарила и арила.

Каждый из следующих типов органических групп может быть не замещен или замещен, например, гидрокси, карбокси, алкокси, галогеном и/или подобными группами и любой их комбинацией. Органические группы также могут содержать карбонатные, кето, эфирные и тиоэфирные связи, а также амиды, сложные эфиры, сульфоксиды, сульфоны, эпокси и т.п. Данный перечень является иллюстративным, а не ограничивающим.

R3,R4 и R5 независимо выбраны из водорода, C1-C22-алкила, замещенного C1-C22-алкила, C3-C8-циклоалкила и замещенного C3-C8-циклоалкила, причем предпочтительно по меньшей мере один из фрагментов R3, R4 и R5 представляет собой заместитель, отличающийся от водорода; однако в случае, если R3, R4 и R5 все представляют собой водород, то предпочтительной формой является гидроксид аммония; R3 и R4 или R4 и R5 совместно могут представлять собой двухвалентную группу, образующую кольцо с атомом азота, к которому они присоединены, например морфолино, пиперидино и т.п;

R6, R7, R8 и R9 независимо выбраны из водорода, C1-C22-алкила, замещенного C1-C22-алкила, C3-C8-циклоалкила, замещенного C3-C8-циклоалкила, гетероарила, арила;

R10 выбран из водорода, -OR6, C1-C22-алкила, замещенного C1-C22-алкила, C3-C8-циклоалкила, замещенного C3-C8-циклоалкила;

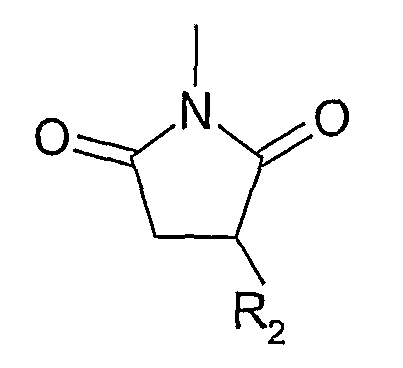

R11 выбран из водорода, C1-C22-алкила, замещенного C1-C22-алкила, C3-C8-циклоалкила, замещенного C3-C8-циклоалкила, гетероарила, арила, -Y1-R3 или сукцинимидогруппы, имеющей формулу:

где

R12 выбран из водорода, C1-C22-алкила, замещенного C1-C22-алкила, C3-C8-циклоалкила, замещенного C3-C8-циклоалкила, гетероарила, арила и может быть расположен в положениях 3, 4 или 5 ароматического кольца;

группа -N(R3)(R4) может быть расположена в положениях 3, 4 или 5 пиридинового кольца азотсодержащего соединения (5);

группы -CO2R3 и R1 могут быть расположены в любом из положений 2, 3, 4, 5, 6 пиридинового кольца азотсодержащего соединения (6);

L1 представляет собой двухвалентную связывающую группу, выбранную из C2-C22-алкилена; -(CH2CH2-Y1)1-3-CH2CH2-; C3-C8-циклоалкилена; арилена; или -CO-L2-OC-;

L2 выбран из C1-C22-алкилена, арилена, -(CH2CH2-Y1)1-3-CH2CH2- и C3-C8-циклоалкилена;

Y1 выбран из -OC(O)-, -NHC(O)-, -O-, -S-, -N(R1)-;

Y2 выбран из -O- или -N(R1)-;

R13 и R14 независимо выбраны из -O-R2 и -N(R2)2;

Z представляет собой положительное целое число до примерно 20, предпочтительно до примерно 6;

m1 выбрано от 0 до примерно 10;

n1 является положительным целым числом, выбранным от 2 до примерно 12;

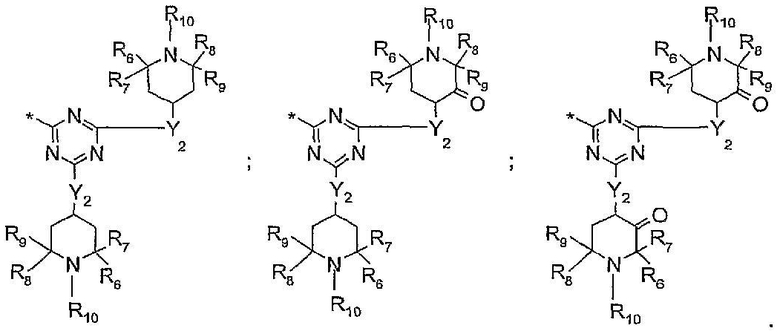

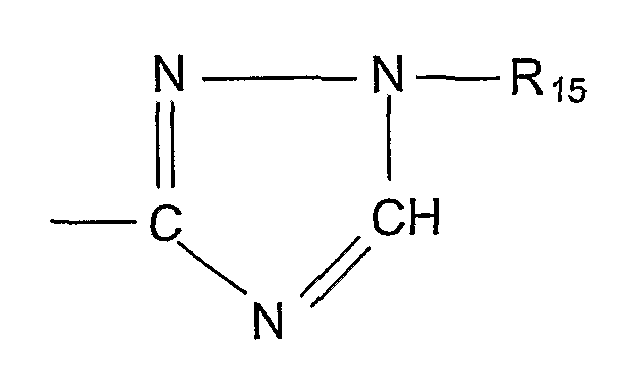

R15 и R16 независимо выбраны из водорода, C1-C22-алкила, замещенного C1-C22-алкила, C3-C8-циклоалкила, замещенного C3-C8-циклоалкила, гетероарила, арила и радикала А, где радикал А выбран из следующих структур:

Структуры радикала А, где * обозначает положение присоединения.

Предпочтительно по меньшей мере один из R15 и R16 представляет собой радикал А; и где отношение количества атомов фосфора в кислотном фосфорсодержащем соединении к количеству основных атомов азота в основном органическом соединении составляет от примерно 0,05 до примерно 2, предпочтительно от примерно 0,25 до примерно 1,1.

Термин «C1-C22-алкил» означает насыщенный углеводородный радикал, который содержит от одного до двадцати двух атомов углерода и который может иметь линейную или разветвленную цепь. Такие C1-C22-алкильные группы могут представлять собой метил, этил, пропил, бутил, пентил, гексил, гептил, октил, изопропил, изобутил, трет-бутил, неопентил, 2-этилгептил, 2-этилгексил и т.п. Термин «замещенный C1-C22-алкил» относится к описанным выше C1-C22-алкильным радикалам, которые могут быть замещены одним или несколькими заместителями, выбранными из гидрокси, карбокси, галогена, циано, арила, гетероарила, C3-C8-циклоалкила, замещенного C3-C8-циклоалкила, C1-C6-алкокси, C2-C6-алканоилокси и т.п.

Термин «C3-C8-циклоалкил» используется для обозначения циклоалифатического углеводородного радикала, содержащего от трех до восьми атомов углерода. Термин «замещенный C3-C8-циклоалкил» используется для подробно описанного выше C3-C8-циклоалкильного радикала, содержащего по меньшей мере одну группу, выбранную из C1-C6-алкила, C1-C6-алкокси, гидрокси, карбокси, галогена и т.п.

Термин «арил» используется для обозначения ароматического радикала, содержащего 6, 10 или 14 атомов углерода в сопряженной ароматической кольцевой структуре, и эти радикалы необязательно замещены одной или несколькими группами, выбранными из C1-C6-алкила; C1-C6-алкокси; фенила и фенила, замещенного C1-C6-алкилом; C1-C6-алкокси; C3-C8-циклоалкилом; галогеном; гидрокси, карбокси, циано, трифторметилом и т.п. Типичные арильные группы включают фенил, нафтил, фенилнафтил, антрил(антраценил) и т.п. Термин «гетероарил» используется для описания сопряженных циклических радикалов, содержащих по меньшей мере один гетероатом, выбранный из серы, кислорода, азота или комбинации перечисленных атомов в сочетании с атомами углерода в количестве от двух до примерно десяти, и эти гетероарильные радикалы замещены группами, упомянутыми выше в качестве возможных заместителей арильного радикала. Типичные гетероарильные радикалы включают: 2- и 3-фурил, 2- и 3-тиенил, 2- и 3-пирролил, 2-, 3- и 4-пиридил, бензотиофен-2-ил; бензотиазол-2-ил, бензоксазол-2-ил, бензимидазол-2-ил; 1,3,4-оксадиазол-2-ил, 1,3,4-тиадиазол-2-ил, 1,2,4-тиадиазол-5-ил, изотиазол-5-ил, имидазол-2-ил, хинолил и т.п.

Термины «C1-C6-алкокси» и «C2-C6-алканоилокси» используются для обозначения групп -O-C1-C6-алкил и -OCOC1-C6-алкил соответственно, где «C1-C6-алкил» означает насыщенный углеводород, который содержит 1-6 атомов углерода, который может иметь линейную или разветвленную цепь и который может быть дополнительно замещен одной или несколькими группами, выбранными из галогена, метокси, этокси, фенила, гидрокси, карбокси, ацетилокси и пропионилокси. Термин «галоген» используется для обозначения фтора, хлора, брома и йода; однако предпочтительными являются хлор и бром.

Термин «C2-C22-алкилен» используется для обозначения двухвалентного углеводородного радикала, который содержит от двух до двадцати двух атомов углерода, который может иметь линейную или разветвленную цепь и который может быть замещен одним или несколькими заместителями, выбранными из гидрокси, карбокси, галогена, C1-C6-алкокси, C2-C6-алканоилокси и арила. Термин «C3-C8-циклоалкилен» используется для обозначения двухвалентных циклоалифатических радикалов, содержащих от трех до восьми атомов углерода и которые необязательно замещены одной или несколькими C1-C6-алкильными группами. Термин «арилен» используется для обозначения 1,2- 1,3- и 1,4-фениленовых радикалов, которые необязательно замещены C1-C6-алкилом, C1-C6-алкокси и галогеном.

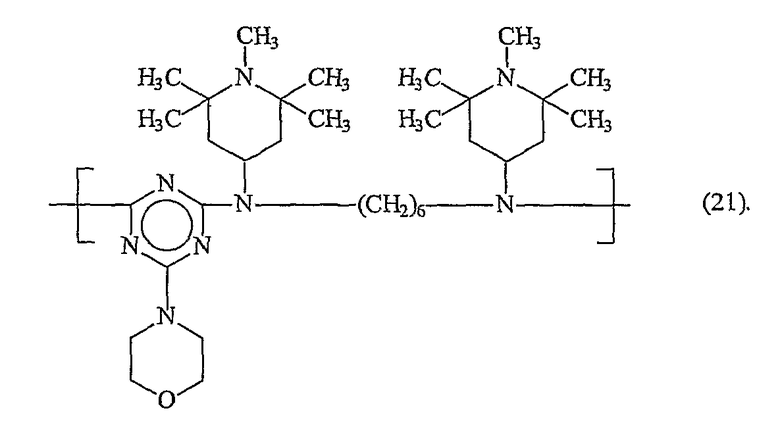

Предпочтительные пространственно затрудненные амины содержат алкилзамещенные пиперидинильные фрагменты и/или триазиновые фрагменты, более предпочтительны затрудненные амины, в которых по меньшей мере одна аминогруппа замещена как триазиновым фрагментом, так и алкилзамещенным пиперидиновым фрагментом. В наиболее предпочтительных пространственно затрудненных аминах фрагменты, содержащие аминогруппы, связаны алкиленовой группой, предпочтительно группой (-CH2-)n, где n равно от 2 до 12, предпочтительно 4-10 и наиболее предпочтительно 6 или 8. Наиболее предпочтительным пространственно затрудненным амином является Cyasorb® UV-3529, содержащий повторяющиеся звенья формулы:

Соль аминного компонента может быть получена взаимодействием кислотного фосфорсодержащего соединения и основного азотсодержащего органического соединения или гидроксида аммония подходящим способом. Подходящим способом является любая методика, которая включает приведение в контакт кислотного фосфорсодержащего соединения с основным органическим соединением или гидроксидом аммония. Например, кислотное фосфорсодержащее соединение и основное азотсодержащее органическое соединение или гидроксид аммония можно растворить в подходящих растворителях и растворы смешать с последующим осаждением продукта реакции; смешивание фосфорсодержащей кислоты и основного органического соединения или гидроксида аммония можно проводить без растворителя; и т.п.

Отношение числа кислотных групп в кислотном соединении фосфора к числу основных атомов азота в основном органическом соединении или гидроксиде аммония может находиться в диапазоне от примерно 0,05 до примерно 2, предпочтительно от примерно 0,25 до примерно 1,1. Композиции, которые содержат большой избыток не вступивших в реакцию кислотных соединений фосфора, могут приводить к коррозии оборудования во время производства полиэфира, производства концентрата (если оно имеет место) или производства преформы.

Поскольку каталитическая система, используемая в настоящем изобретении, может быть столь легко по меньшей мере частично дезактивирована, соединения фосфора, такие как полные сложные эфиры кислотных соединений фосфора, например сложные триэфиры фосфорной кислоты, которые, как было обнаружено ранее, менее эффективны в отношении катализаторов на основе сурьмы, в данном случае могут быть использованы в полимерном расплаве и способе по данному изобретению. Кроме того, найдено, что соединения фосфора, например фосфористая кислота, которые вызывают увеличение мутности в сочетании с каталитическими системами на основе сурьмы, можно использовать в качестве дезактиваторов с каталитическими системами по настоящему изобретению без увеличения мутности из-за восстановления металла, которое в случае каталитической системы на основе сурьмы, придает полиэфиру серый или черный цвет.

Количество соединения фосфора или другого дезактиватора катализатора, применяемого в данном способе, является эффективным для уменьшения количества АА, образовавшегося при повторном плавлении полимера, полученного в расплаве, за счет частичной или полной дезактивации каталитической активности комбинации указанных (i) атомов алюминия и (ii) атомов щелочноземельного металла, или атомов щелочного металла, или остатков щелочных соединений. Приемлемое количество образовавшегося при повторном плавлении АА зависит от конечного применения и часто от собственника конкретной торговой марки напитка. Преформы, используемые для изготовления бутылок для воды, часто имеют более низкое содержание АА, чем преформы, используемые для изготовления бутылок для газированных безалкогольных напитков (CSD). Например, максимально допустимый уровень АА в CSD преформах может составлять около 8 ч./млн, тогда как максимально допустимый уровень АА в некоторых преформах для воды может составлять около 3 ч./млн Преформы, предназначенные для применения как для CSD, так и для воды, то есть преформы двойного назначения, часто имеют технические условия по содержанию АА, сходные с преформами, используемыми только для воды. Количество соединения фосфора или другого используемого дезактиватора катализатора зависит от целевого содержания в полиэфире, которое, в свою очередь, зависит от конечного применения и/или собственника торговой марки напитка. Например, целевой уровень фосфора в ПЭТ будет выше для воды или для применений двойного назначения, чем для CSD-применений. Поскольку позднее добавление дезактиватора катализатора может вызвать потерю It.V., должно быть добавлено минимально возможное количество дезактиватора, которое позволяет достичь целевого содержания АА в изделии для данного применения. Если дезактиватор вызывает коррозию, то следует добавлять минимально возможное количество дезактиватора для достижения целевого уровня АА в изделии для данного применения.

Принимается во внимание общее количество алюминия, щелочных или щелочноземельных металлов, а также любых других каталитических металлов, присутствующих в расплаве. Отношение количества молей фосфора к общему количеству молей алюминия и щелочноземельного металла и/или щелочного металла (P:M MR, где M означает сумму количества молей алюминия, количества молей щелочноземельных металлов, если они присутствуют, и количества молей щелочных металлов, если они присутствуют, и где MR означает мольное отношение) составляет, как правило, по меньшей мере 0,1:1, или по меньшей мере 0,3:1, или по меньшей мере 0,5:1, или по меньшей мере 0,7:1 или по меньшей мере 1:1, и до примерно 5:1, или более предпочтительно до примерно 3:1, или до 2:1, или до 1,8:1 или до 1,5:1. Следует избегать чрезмерно больших количеств соединений фосфора, чтобы свести к минимуму потери It.V. полимера при добавлении соединения фосфора к расплаву полиэфира. Предпочтительный диапазон для отношения P:M MR составляет от 0,5 до 1,5.

Соединения металлов, отличных от алюминия, щелочных металлов и щелочноземельных металлов, также взаимодействуют с соединениями фосфора. Если помимо соединений алюминия, щелочных металлов и/или щелочноземельных металлов присутствуют соединения других металлов, которые взаимодействуют с соединениями фосфора, то желательно добавлять избыточное количество соединений фосфора, по сравнению с тем, которое необходимо для достижения целевого значения P:M MR, чтобы гарантировать взаимодействие или объединение соединений фосфора со всеми присутствующими реакционноспособными металлами. В другом варианте осуществления настоящего изобретения полиэфирная полимерная композиция содержит атомы алюминия в количестве от 5 ч./млн до 100 ч./млн, или от 7 ч./млн до 60 ч./млн, или от 10 ч./млн до 30 ч./млн в расчете на массу полиэфирного полимера, и мольное отношение всех щелочноземельных металлов и щелочных металлов к атомам алюминия находится в диапазоне от 0,5:1 до 6:1, или от 1:1 до 5:1, или от 2:1 до 4:1, и отношение P:M находится в пределах от 0,1:1 до 3:1, или от 0,3:1 до 2:1, или от 0,5:1 до 1,5:1. Предпочтительно полиэфирная полимерная композиция содержит алюминий и по меньшей мере один из таких металлов, как литий или натрий, или калий, или их комбинацию. В одном из вариантов осуществления композиция содержит атомы алюминия и лития, или алюминия и натрия.

Поскольку одним из преимуществ настоящего изобретения является легкость, с которой может быть дезактивирована каталитическая система, следует позаботиться о том, чтобы не добавлять соединения фосфора или другой дезактиватор слишком рано, поскольку это может замедлить скорость поликонденсации. Добавление итогового количества желаемого соединения фосфора должно быть закончено только по завершении в основном поликонденсации или после этого, и предпочтительно итоговое количество желаемого соединения фосфора не следует добавлять в расплав полимера при получении полимера в расплаве до завершения в основном реакции поликонденсации или после этого.

В вариантах осуществления настоящего изобретения, в которых соединения фосфора добавляют в реакцию полимеризации в расплаве, под итоговым количеством фосфора подразумевают итоговое количество фосфора, необходимого для полиэфирного полимера, образующегося по способу получения полимера в расплаве или содержащегося в гранулах полимера. Если желательно, часть соединения фосфора можно добавить на ранней стадии получения полимера в расплаве, такой как инициация поликонденсации, при условии, что часть соединения фосфора, соответствующая итоговому количеству, будет добавлена позже во время протекания поликонденсации или после ее завершения, но до затвердевания полимера, как объяснено далее по тексту. Для достижения максимальных скоростей поликонденсации и/или получения продукта большую часть или предпочтительно основную часть, или наиболее предпочтительно все количество соединения фосфора добавляют на поздней стадии полимеризации в расплаве.

Чтобы свести к минимуму потери It.V. при добавлении значительных количеств соединений фосфора, или для дальнейшего уменьшения потенциальных потерь It.V. даже при добавлении умеренных или оптимальных количеств соединений фосфора, желательно добавлять чистое соединение фосфора, то есть без дополнительного разбавления, например, в случае фосфорной кислоты с концентрацией 85% или более. Если используется носитель, предпочтительно, чтобы он был не реакционноспособным, то есть не разрушал полимерную цепь и не увеличивал скорость образования АА. Известно, что вода, спирты, гликоли и низкомолекулярный ПЭТ разрушают полимерную цепь. Если известны минимальное количество соединения фосфора и соответствующая потеря It.V., то полимеризация в расплаве может быть проведена таким образом, чтобы значение It.V., полученное до дезактивации/стабилизации, было выше на такую величину It.V., потеря которой ожидается, так чтобы можно было достичь целевого значения It.V.

Полимеризацию в расплаве проводят в периодическом, полупериодическом или непрерывном режиме. Предпочтительно способ по настоящему изобретению является непрерывным.

В способе по настоящему изобретению полиэфирные полимеры получают реакцией в расплаве, включающей формование расплава полиэфирного полимера в присутствии соединения алюминия и соединения щелочного или щелочноземельного металла, или щелочного соединения. По меньшей мере часть реакции поликонденсации протекает в присутствии комбинации соединения алюминия, соединения щелочного металла, соединения щелочноземельного металла или щелочного соединения. Ниже описаны различные пути, которыми соединения алюминия, соединения щелочного металла, соединения щелочноземельного металла или щелочные соединения могут быть добавлены в реакционную смесь, порядок их добавления и моменты их добавления.

Реагенты, являющиеся предшественниками полиэфиров, подают в реактор, где проводят первую стадию реакции в расплаве. Реакция этерификации проходит путем прямой этерификации или путем замены эфирных остатков, которая известна также как переэтерификация. На второй стадии реакции в расплаве смесь олигомеров, образовавшуюся в процессе этерификации, подвергают поликонденсации с образованием расплава полиэфира. Молекулярная масса расплава в данном способе продолжает увеличиваться до достижения желаемого IV. Каталитическая система по настоящему изобретению применима в любом способе полимеризации в расплаве для получения полимеров на основе полиэтилентерефталата.

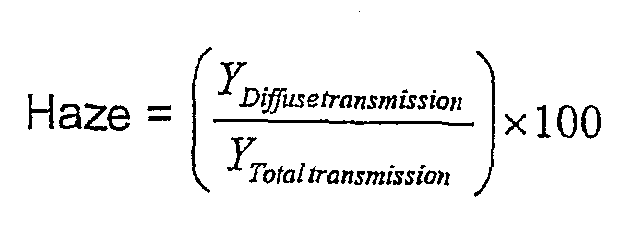

Для дополнительной иллюстрации смесь одной или нескольких дикарбоновых кислот, предпочтительно ароматических дикарбоновых кислот, или их образующих сложный эфир производных, а также одного или нескольких диолов, таких как этиленгликоль, непрерывно подают в реактор этерификации, работающий при температуре от примерно 200°C до 300°C и давлении, превышающем атмосферное давление на величину от примерно 1 фунта/кв.дюйм до примерно 70 фунтов/кв.дюйм. Время пребывания реагентов в реакторе обычно находится в пределах от примерно одного до пяти часов. Обычно дикарбоновую кислоту(ы) непосредственно этерифицируют диолом(ами) при повышенном давлении и температуре от примерно 240°C до примерно 285°C. Реакцию этерификации продолжают до тех пор, пока не будет достигнута по меньшей мере 70% конверсия, но более типично, пока не будет достигнута по меньшей мере 85% конверсия кислотных или сложноэфирных групп для получения желаемой олигомерной смеси (по-другому называемой «мономером»).