Настоящее изобретение относится к подкладке рельса для железнодорожного рельсового зажимного устройства крепления и способу изготовления шпалы.

В патентных документах WO 93/12294, WO 93/12295 и WO 93/12296 заявители раскрыли систему фиксации железнодорожного рельса, в которой зажим для фиксации рельсов переводится на рельс сбоку и может удерживаться в зажимном устройстве крепления в предварительно собранном или парковочном состоянии, в котором участок носка зажима не переводится на рельс. Это дает возможность заранее устанавливать зажимы на шпалы еще на фабрике, при этом зажимы устанавливаются в предварительно собранное положение таким образом, что когда шпалы доставляются на место, зажимы могут просто устанавливаться на рельс сразу на месте. Кроме того, когда впоследствии потребуется техническое обслуживание рельса или боковых изоляторов (которые лежат между рельсом и зажимным устройством), зажим может быть снят с рельса и переведен в предварительно собранное состояние, или, в дальнейшем, в позицию смены изолятора, в которой зажим не лежит поверх бокового изолятора, поэтому производить удаление зажима из зажимного устройства нет необходимости. Такие зажимы иногда известны как зажимы включения/выключения. Такие скрепляющие системы доказали свою высокую эффективность, но заявитель желает внести улучшения в некоторые аспекты их производства и использования.

В ожидающей решения заявке РСТ заявители раскрыли вариант зажимного устройства, в котором отсутствует возможность зацепления зажима на нижней части стенок зажимного устройства.

Согласно первому аспекту настоящего изобретения предложена подкладка рельса для использования с рельсовым зажимным устройством крепления, имеющим головку и выступающую ножку, которая проходит из головки в бетонную шпалу при использовании. Подкладка рельса сконструирована таким образом, что проходит через нижнюю сторону головки, когда выступающая ножка устройства устанавливается в бетонной шпале, за счет чего предотвращается проникновение бетона в головку устройства, и она соответственно удерживается на поверхности шпалы, при этом основная лицевая поверхность подкладки, которая является самой верхней при использовании шпалы снабжена, по меньшей мере, одним участком с опорной поверхностью зажима для воспринимающей части рельсового зажима.

Таким образом, подкладка рельса может заменить фиксирующие свойства зажима, которые отсутствуют в зажимном устройстве, являющимся предметом ожидающей решения заявки РСТ, поданной заявителем. Кроме того, если подкладка сделана из пластика, это также позволяет ей иметь такой вес и стоимость, чтобы повсеместно использоваться в готовых сборках. Подкладку желательно выполнять, к примеру, из нейлона, стеклопластика или подобного материала.

Предпочтительно, чтобы подкладка имела такую форму, чтобы уплотнение создавалось вокруг периферии вышеупомянутой основной лицевой поверхности подкладки, когда возникает давление на другой основной поверхности, и желательно, чтобы она была сделана из пластика.

Предпочтительно, чтобы подкладка имела, в основном, прямоугольный контур.

Желательно, чтобы один край подкладки имел вырезанный участок такой формы, которая подходит для вставления участка головки устройства крепления, соседствующего с его выступающей ножкой. Вырезанный участок может иметь скошенную кромку, которая соответствует скошенной кромке вышеупомянутого участка головки устройства крепления.

Подкладка, предпочтительно, содержит установочные средства для ее правильной установки на головке устройства крепления. Установочные средства могут содержать, по меньшей мере, одно ушко, выступающее из основной поверхности подкладки, чтобы оно входило в зацепление с соответствующей ответной частью на устройстве крепления.

Каждый участок опорной поверхности зажима может иметь большую устойчивость к износу, чем другие части подкладки. Участки с опорной поверхностью зажима (места опоры) подкладки могут быть усилены более прочным материалом или оснащаться маленькими стальными опорными подкладками, чтобы выдержать нагрузки на эту часть сборки, передающуюся опорными участками зажима.

Участок опорной поверхности зажима может содержать выступ, который, предпочтительно, имеет в плане Г-образную форму.

Участок опорной поверхности зажима может иметь воспринимающую поверхность зажима, которая имеет такую форму, чтобы соответствовать профилю этой части зажима, которую он должен поддерживать. С помощью придания зонам контакта опорной поверхности такой формы, чтобы она соответствовала несущим опорным зонам зажима, давление на пластмассовую подкладку будет уменьшено.

Основные поверхности подкладки могут быть сделаны с одним или более сквозными отверстиями, служащими для вставления туда соответствующего участка устройства крепления, который отходит от нижней стороны головки устройства крепления.

Основная поверхность подкладки, которая является самой нижней, когда шпала находится в работе, предпочтительно снабжается усиливающими ребрами, которые скрещиваются, чтобы образовать множество пазов-канавок. Таким образом, подкладка снизу имеет эффективную пустотелую форму, где это возможно, чтобы уменьшить толщину профиля и материалоемкость. Эти пустоты (канавки) заполняются бетоном во время производства шпалы; это означает, что подкладка поддерживается полностью, по всей ее нижней поверхности.

Когда уплотнительная подкладка, реализующая первый аспект настоящего изобретения, используется в комбинации с бетонной шпалой, в которой она устанавливается, основная поверхность подкладки, которая является самой верхней, когда шпала находится в использовании, может, по желанию, быть заделана заподлицо с самой верхней поверхностью бетонной шпалы.

Обычно, зажимные устройства для удержания зажимов включения/выключения закрепляются на бетонных шпалах посредством встраивания выступающей ножки зажимного устройства в бетон при производстве шпалы. Шпалы производятся вверх дном, поэтому верхняя часть готовой шпалы формируется на дне формовочного кармана для отливки. Поэтому во время производства части зажимного устройства, выступающие выше готовой шпалы, приклеиваются через отверстия, вырезанные в нижней части литьевых форм на соответствующих позициях. Выступающие ножки зажимных устройств, которые заканчиваются на верхней части отливки бетонной шпалы, выставляются в формовочном кармане перед тем, как туда заливается жидкий раствор бетона. Первым шагом в производственном процессе является переворачивание отлитого зажимного устройства вверх дном и выталкивание его сверху вниз до отказа, через отверстие в формовочном кармане. Когда бетон был залит и получил достаточно времени для затвердевания, зажимные устройства поднимаются из формы и поворачиваются правильным образом. Трудность этого процесса состоит в том, что если отверстия, вырезанные в нижней части литьевых форм, не очень плотно установлены вокруг краев отливаемых зажимных устройств, то бетон проникнет через зазоры и может в этом случае затвердеть на частях зажимных устройств, расположенных выше уровня готового бетона, и помешает зажиму войти в будущем в хороший контакт. С другой стороны, если отверстие слишком мало, то потребуется дополнительная, очень дорогостоящая правка зажимного устройства. Установлено, что чугунные зажимные устройства являются таким объектом, который имеет относительно широкий диапазон допусков - обычно +/- 0.8 мм или более, и что модели, используемые для их производства, со временем изнашиваются, и таким образом физический размер детали со временем уменьшается; по этой причине может быть трудно достичь компромисса между необходимостью уплотнения и гарантированно хорошей посадкой. Это особенно актуально в том случае, когда форма отверстия относительно сложная. Гибкие края, прикрепляемые к отверстиям, могут частично помочь в решении проблемы, но они изнашиваются и требуют обслуживания.

Устройство также может характеризоваться тем, что:

- не имеет никакой детали или поверхности, которая сцепляет поверхность этого участка зажима, и который направлен вниз, при использовании зажима;

- не взаимодействует с зажимом ни в каких других зонах устройства, когда зажим переносится на рельс в условиях нормальной работы, при этом ни одна из зон контакта устройства не может быть видна, когда зажимное устройство наблюдается сверху, когда оно находится в рабочем положении, в котором оно будет использоваться, и когда оно располагается рядом с железнодорожным рельсом, и при этом все зоны контакта устройства могут быть видны, когда зажимное устройство наблюдается снизу и когда оно находится в вышеуказанном рабочем положении;

- устройство не взаимодействует с зажимом ни в каких других зонах устройства, когда зажим переносится на рельс, при этом, когда устройство находится в использовании, все зоны контакта устройства лежат, главным образом, на одинаковом горизонтальном расстоянии от края опоры рельса, когда они измерены перпендикулярно к оси рельса и в плоскости опоры рельса;

- соединительный участок зажимного устройства имеет другой элемент, располагающийся между одним концом стенок ниже верхней поверхности, чтобы сформировать несущую поверхность;.

- высота несущей поверхности меньше, чем стенки (10).

- высота соединительного участка на вышеуказанном одном конце головки составляет приблизительно половину от высоты стенок.

Согласно второму аспекту настоящего изобретения предложен способ изготовления бетонной шпалы, имеющей, по меньшей мере, одно встроенное рельсовое зажимное устройство крепления этого типа, имеющее головку для поддержания рельсового зажима и выступающую ножку, которая выступает из нижней стороны головки. В этом способе используется процедура, при которой на дне формы для заливки, используемой для формования шпалы, выполняется отверстие, и головка зажимного устройства крепления вставляется через отверстие таким образом, чтобы головка зажимного устройства выходила за пределы формы для заливки, а выступающая ножка устройства располагалась бы внутри формы и внутри бетона, залитого в форму; при этом перед тем как жидкий бетон заливается в форму, отверстие плотно закрывается по краям и вокруг нижней стороны головки зажимного устройства крепления с помощью помещения туда уплотняющей подкладки поверх отверстия на дно формы для заливки. Подкладка перекрывает и уплотняет вокруг краев отверстия те места, где не находится зажимное устройство крепления, и являясь стыкующим переходным устройством для зажимного устройства крепления, производит его уплотнение.

Таким образом, уплотнительная подкладка может быть использована для уплотнения отверстия в кармане для отливки и предотвращает проникновение бетона в головку зажимного устройства. Когда, в процессе использования уплотнительной подкладки, она надежно приклеивается на верхнюю часть бетонной шпалы, ее верхняя сторона располагается заподлицо с лицевой стороной поверхности бетона на верхней стороне шпалы.

Предпочтительно, перед установкой уплотнительной подкладки в форме для заливки, ее соединение с зажимным устройством крепления таким образом, чтобы она выступала над нижней стороной головки; кроме того, уплотнительная подкладка должна помещаться в форму для заливки вместе с зажимным устройством крепления и располагаться над отверстием, когда головка вставляется через отверстие. Таким образом, если проектируется фиксация с зажимным устройством, уплотнительная подкладка может быть с легкостью аккуратно установлена, и не может быть сдвинута вверх, вперед или из стороны в сторону. Не может она также быть сдвинута вниз или назад, т.к. она граничит с бетонной шпалой.

Также легко можно сделать так, чтобы иметь простой контур, который не требует совпадения с контуром зажимного устройства, например такой, как прямоугольный; таким образом, отверстие может также иметь простой контур. Если изготавливать подкладку методом пластического прессования, то уплотнительная подкладка может также иметь намного более точный допуск, чем чугунная деталь, обычно +/- 0.15 мм. Однако, если уплотнительная подкладка сделана так, что она значительно больше отверстия, то ни точный размер, ни точная форма отверстия не являются некритичными.

Когда отверстие в форме практически является прямоугольным и первая лицевая поверхность головки зажимного устройства крепления упирается в одну из сторон отверстия, уплотнительная подкладка, предпочтительно, имеет такую форму, чтобы сопрягаться со второй лицевой поверхностью головки зажимного устройства крепления, которая является противоположной вышеупомянутой первой поверхности, и должна перекрывать края отверстия на трех других его сторонах. Край уплотнительной подкладки, который сопрягается со второй лицевой поверхностью головки, может иметь такую скошенную кромку, чтобы соответствовать кромке на вышеупомянутой второй лицевой поверхности. Уплотнительная подкладка, предпочтительно, является пластинчатой в соответствии с первым аспектом настоящего изобретения.

Далее изобретение будет описано в качестве примера на сопроводительных чертежах.

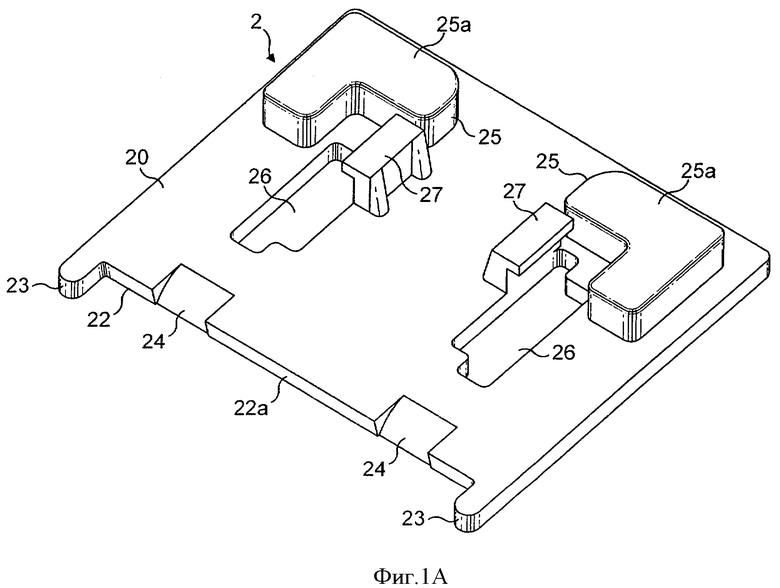

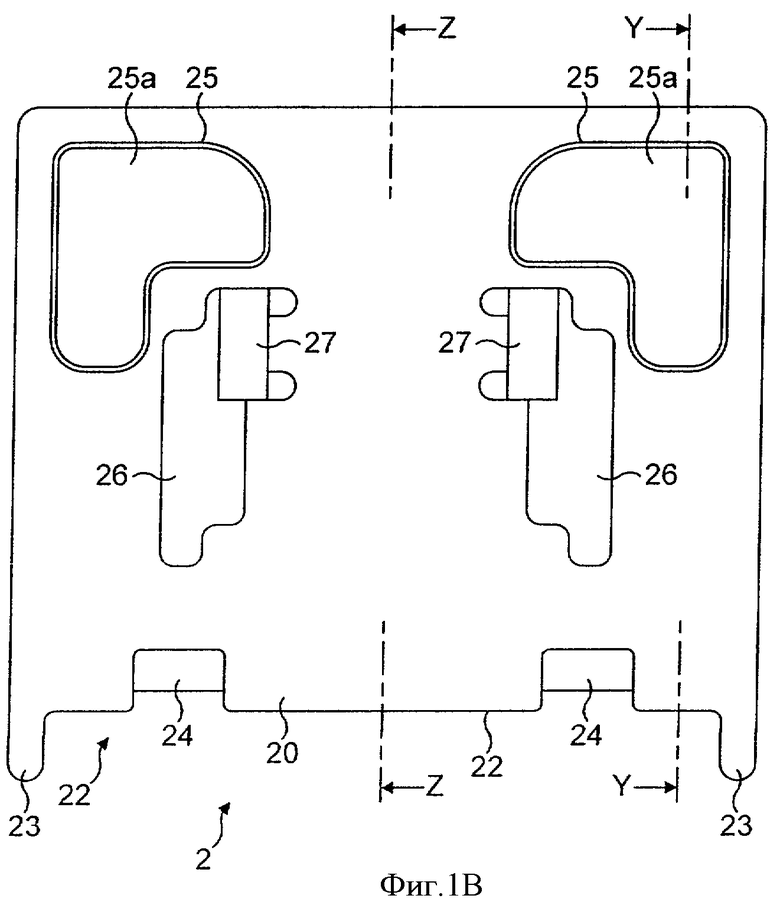

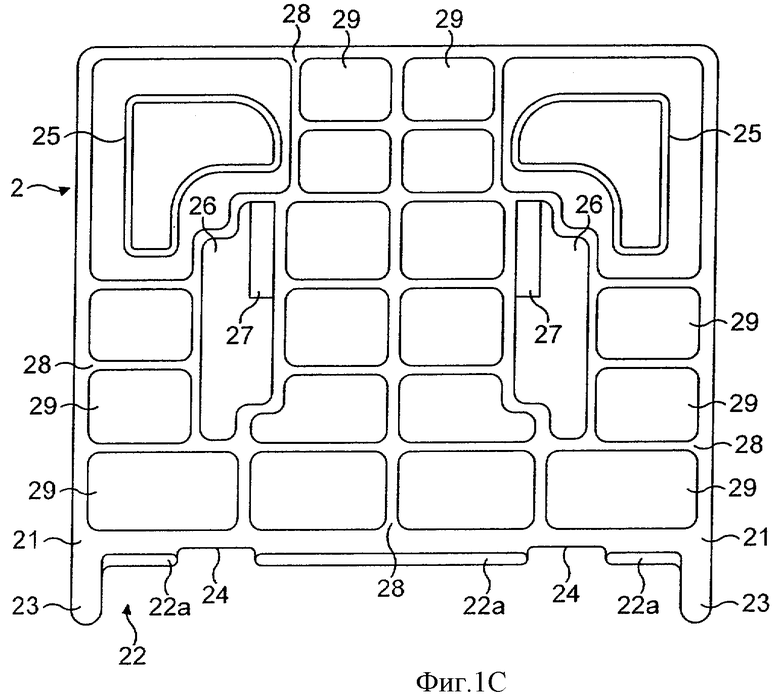

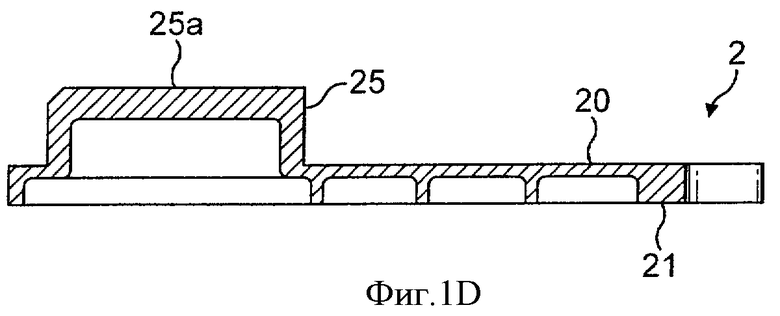

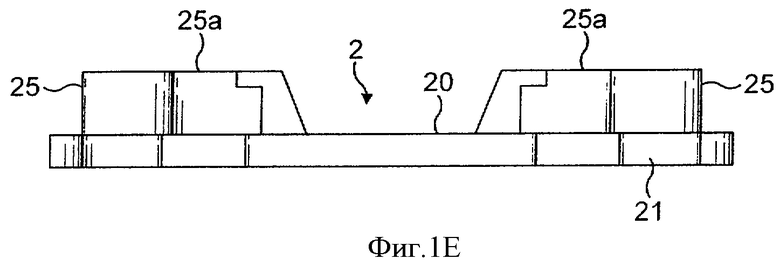

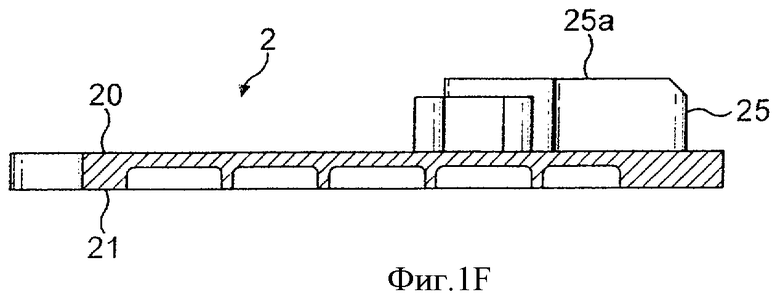

Фиг.1 иллюстрирует уплотнительную подкладку в соответствии с первым аспектом настоящего изобретения, фиг.1А иллюстрирует вид в перспективе сверху, фиг.1В иллюстрирует вид сверху верхней поверхности уплотнительной подкладки, фиг.1C иллюстрирует вид сверху нижней поверхности уплотнительной подкладки, фиг.1D иллюстрирует вид в разрезе вдоль линии Y-Y на фиг.1В, фиг.1Е иллюстрирует вид спереди на уплотнительную подкладку, и фиг.1F иллюстрирует вид в разрезе, произведенном вдоль линии Z-Z на фиг.1В;

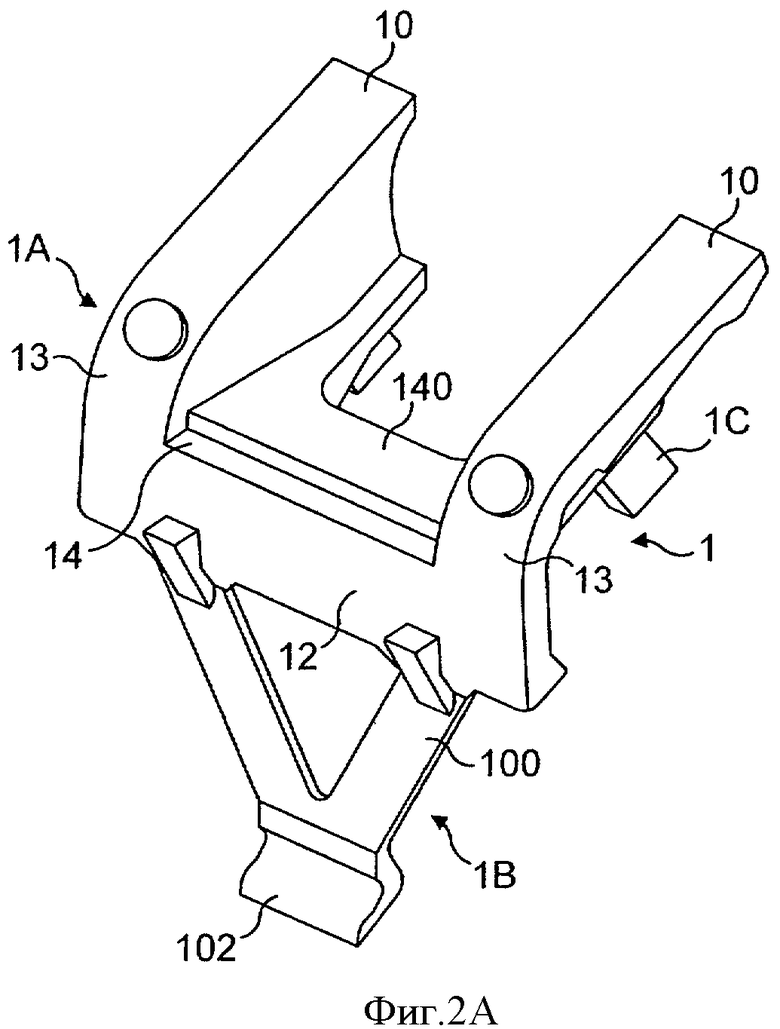

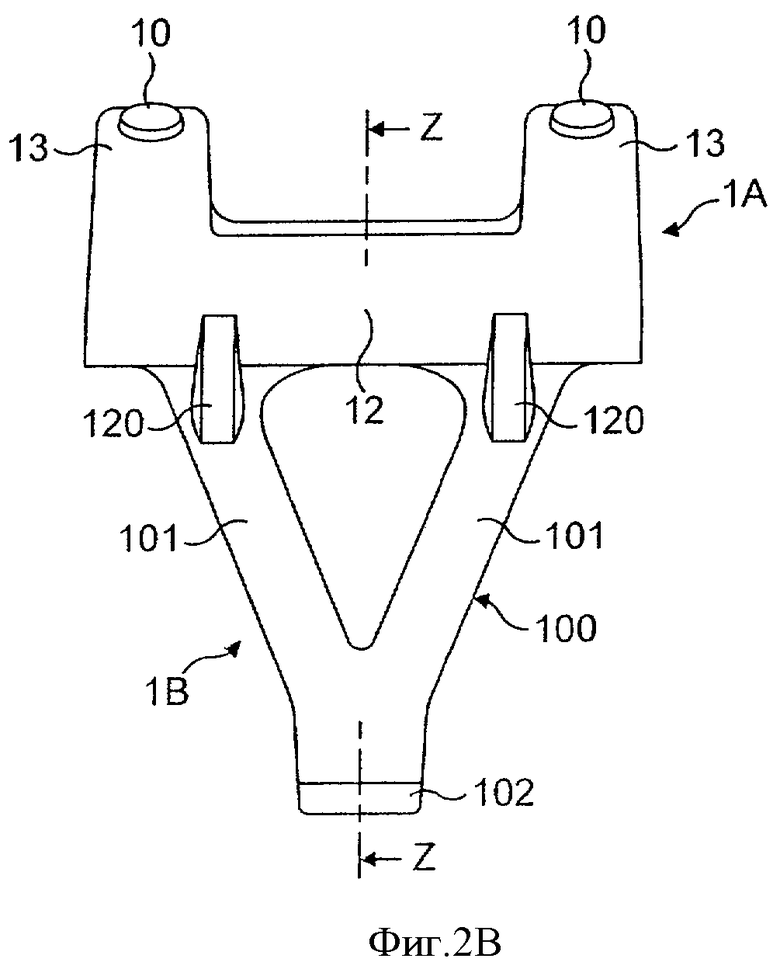

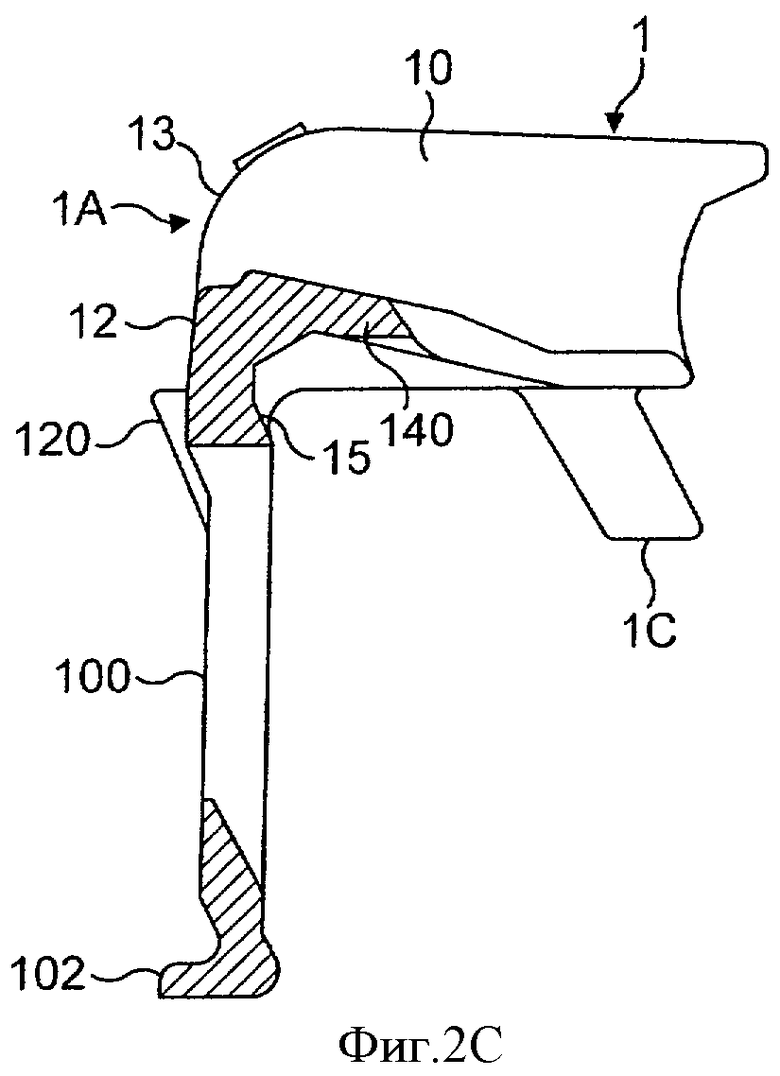

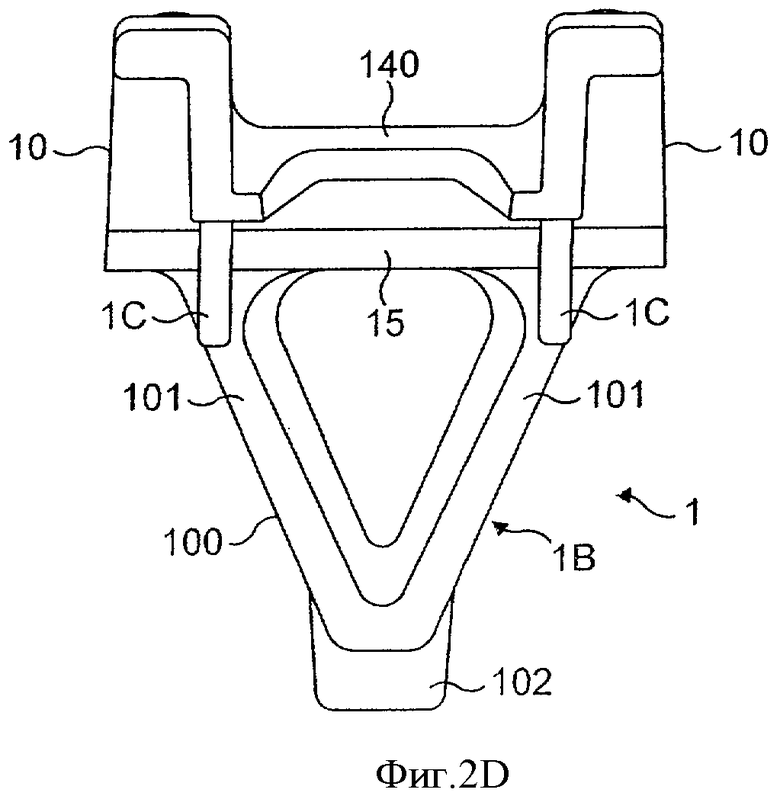

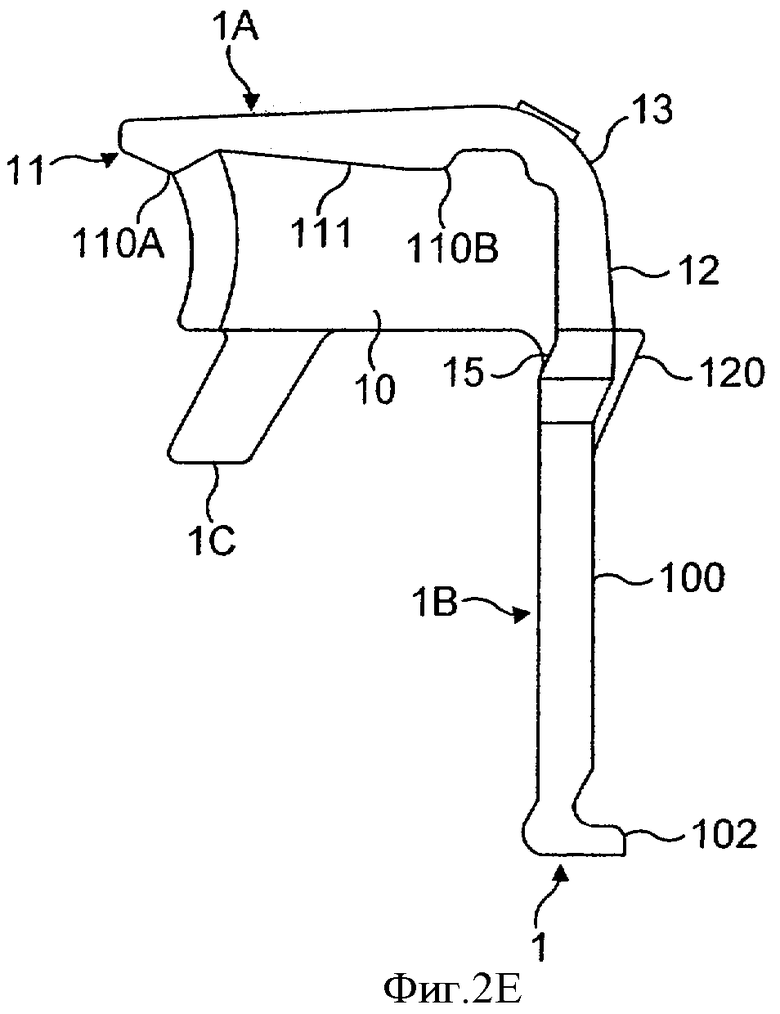

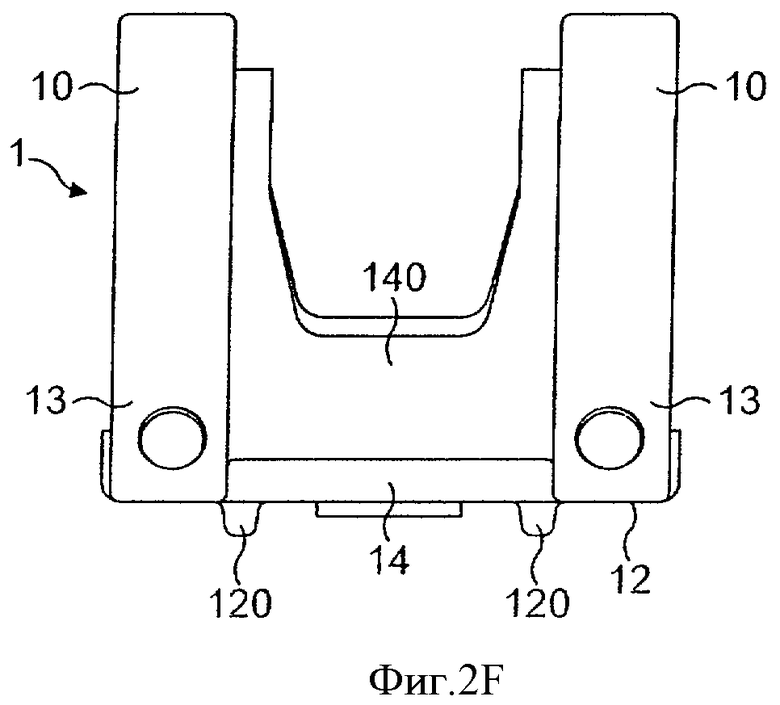

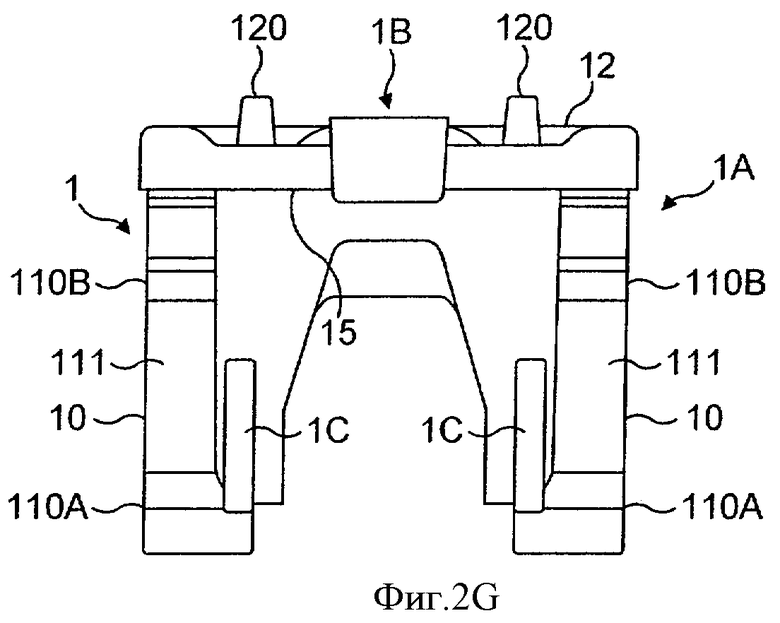

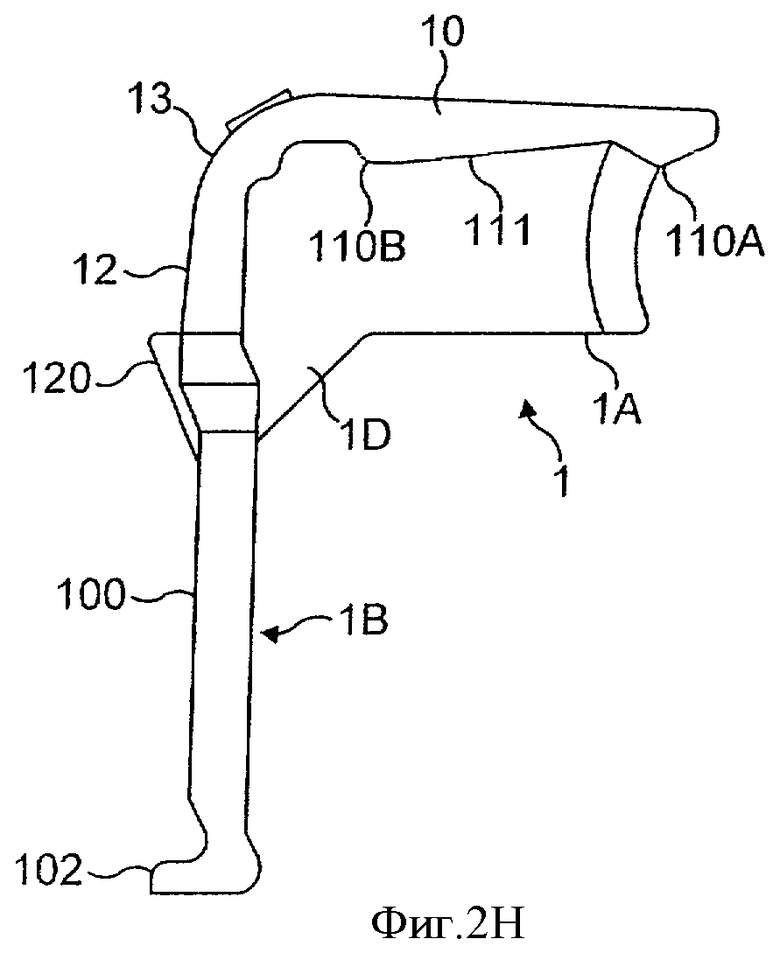

Фиг.2 иллюстрирует зажимное устройство крепления, предназначенное для использования с уплотнительной пластиной в соответствии с первым аспектом настоящего изобретения, фиг.2А иллюстрирует вид в перспективе сверху, фиг.2В иллюстрирует вид спереди, фиг.2С иллюстрирует вид в разрезе, произведенном вдоль линии Z-Z на фиг.2В, фиг.2D иллюстрирует вид сзади, фиг.2Е иллюстрирует вид сбоку, фиг.2F иллюстрирует вид сверху на верхнюю часть устройства, фиг.2G иллюстрирует вид сверху на нижнюю часть устройства, и фиг.2Н иллюстрирует вид сбоку другого зажимного устройства крепления, предназначенного для использования с уплотнительной пластиной в соответствии с первым аспектом настоящего изобретения; и

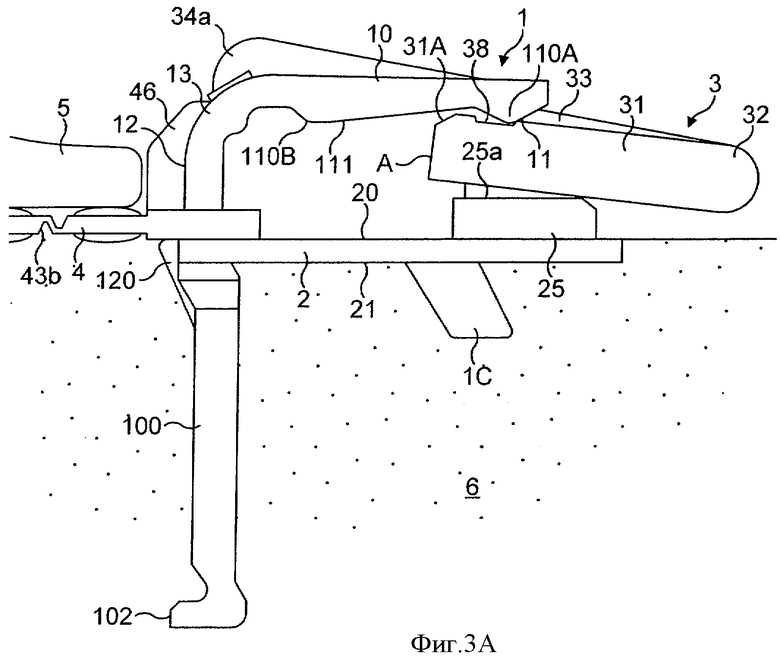

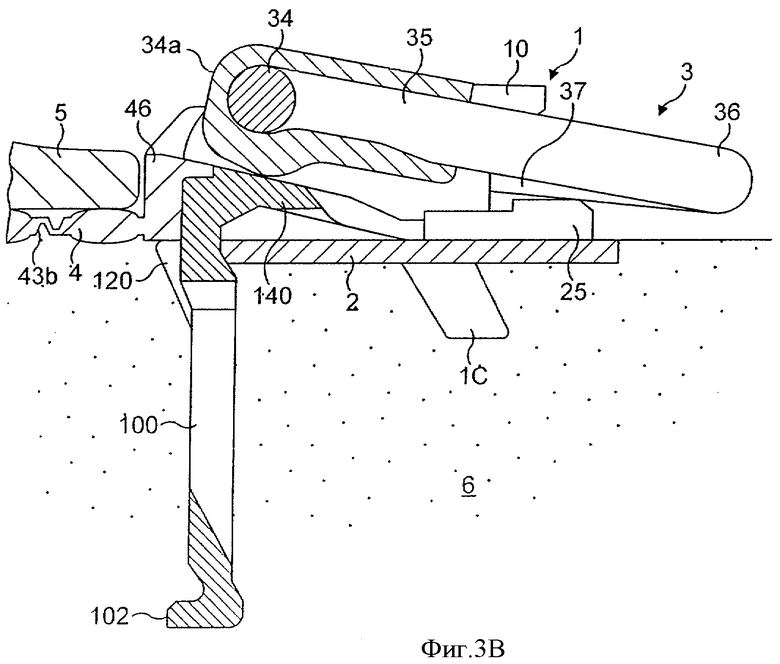

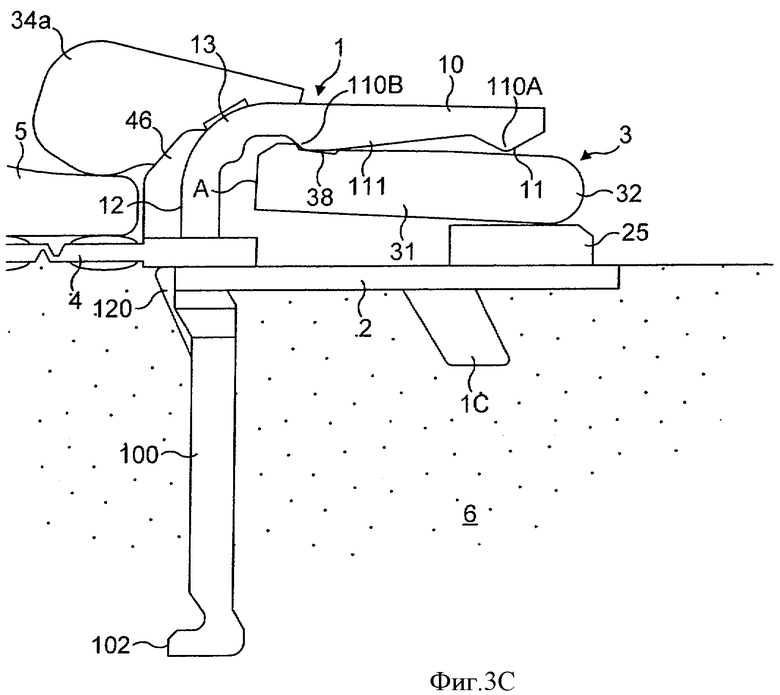

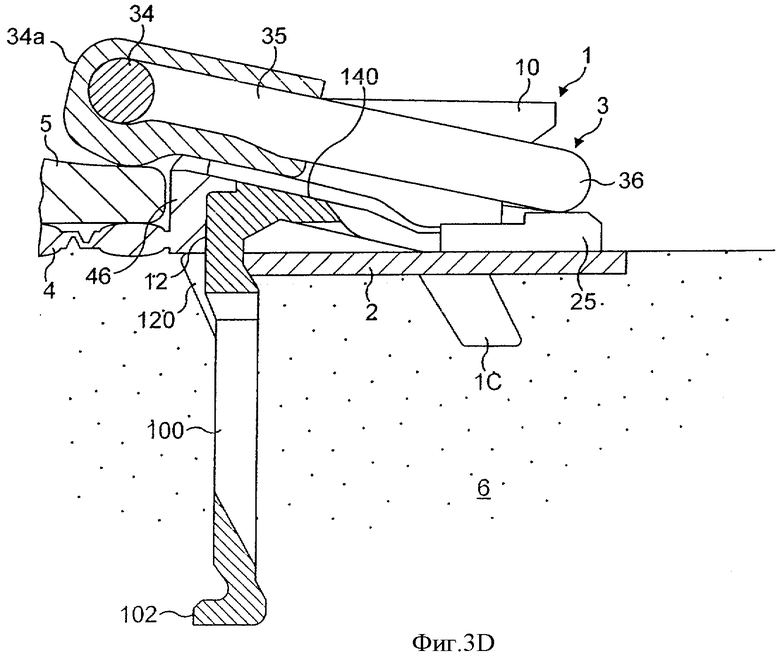

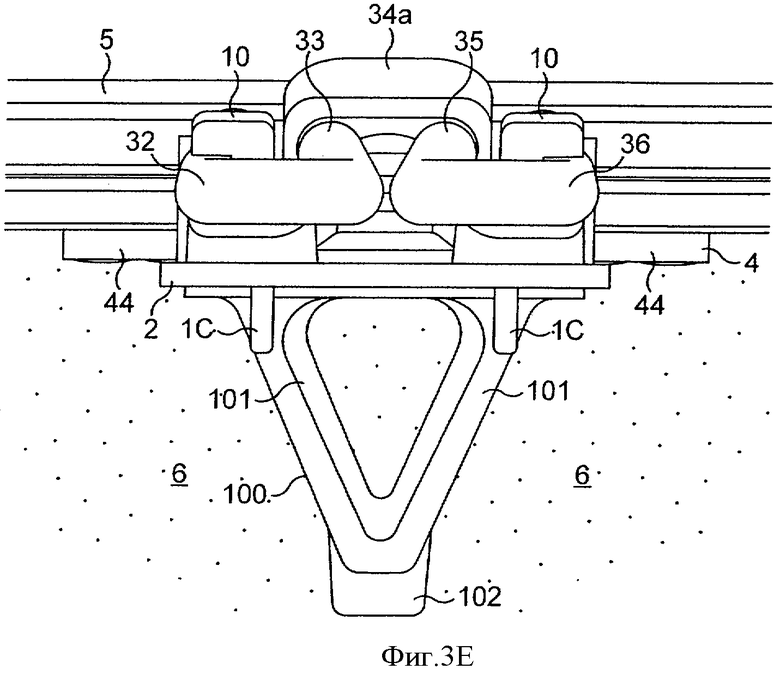

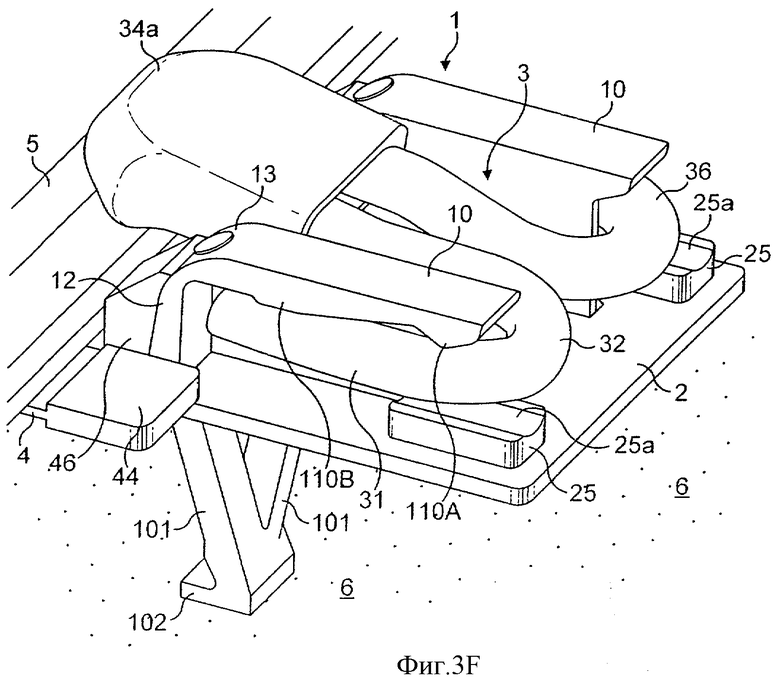

Фиг.3 иллюстрирует применение сборки для фиксации железнодорожного рельса с уплотнительной пластиной в соответствии с первым аспектом настоящего изобретения. Фиг.3А и 3В показывают сборку на виде сбоку, в котором фиксирующий рельсы зажим находится в предварительно собранном состоянии по отношению к рельсу, фиг.3В иллюстрирует вид детали в разрезе, фиг.3В и 3С показывают сборку на другом виде сбоку, в котором зажим переводится на рельс, фиг.3D иллюстрирует вид детали в разрезе, фиг.3Е иллюстрирует вид на сборку сзади и фиг.3F иллюстрирует вид на сборку в перспективе.

Пластиковая подкладка 2 рельса в соответствии с первым аспектом настоящего изобретения представлена на фиг.1А-1F. Подкладка рельса 2 имеет первую главную лицевую поверхность 20, которая является верхней, когда подкладка 2 используется и находится на вершине шпалы, и вторую главную лицевую поверхность 21, которая противоположна первой. Подкладка рельса 2 имеет практически прямоугольный контур и участок с вырезом вдоль стороны 22, образуя выступы 23, которые обеспечивают фиксацию на углах зажимного устройства 1, расположенного выше подкладки 2 внутри выреза 22. Вырез 22 имеет скошенный край 22а, который совпадает с соответствующим скошенным краем на задней поверхности 15 зажимного устройства 1. Вырез 22 также имеет изогнутые по радиусу ниши 24, которые совпадают с соответствующими закругленными участками зажимного устройства 1.

Первая главная лицевая поверхность 20 уплотнительной подкладки 2 сделана с двумя выступающими опорными поверхностями 25 зажима, которые имеют практически Г-образную форму и располагаются в соответствующих углах первой главной лицевой поверхности 20, расположенных рядом с той стороной подкладки, которая противоположна стороне, имеющей выступ 22. Выступающие опорные поверхности 25 зажима имеют соответствующие верхние поверхности 25а, которые являются плоскими на фиг.1а-1f, но могут иметь определенный профиль (см. фиг.3F), совпадающий с соответствующей частью зажима, который должен прилегать к поверхности выступов 25, с целью уменьшения текучести пластика и износа в этих областях. Подкладка рельса 2 может иметь усиление в районе выступающих опорных поверхностей 25, например выступы могут быть изготовлены из более прочного материала или усилены маленькими стальными опорными подкладками.

Далее описано зажимное устройство крепления, которое предназначено для использования с подкладкой рельса в соответствии с первым аспектом изобретения, в соответствии с фиг.2А-2G. Зажимное устройство 1 крепления, показанное на фиг.2А-2G, содержит головку 1А, из нижней стороны которой по направлению вниз выступает ножка 1В, и два расположенных с некоторым промежутком хвостовика 1C. Выступающая ножка 1В содержит, главным образом, выступающий стержень 100, имеющий У-образную форму, соединенный с нижней стороной головки 1А на концах верхних ветвей 101 У-образной формы, и изогнутой части 102 на другом конце У-образной формы, служащей для противодействия выдергиванию выступающей ножки из бетона, в который заделана ножка при использовании устройства. Как показано на фиг.2Н, которая изображает другое зажимное устройство, предназначенное для использования с подкладкой рельса; нижняя сторона зажимного устройства 1 может быть снабжена одной или более перегородками ID, соединяющими выступающий стержень 100 зажимного устройства 1 с его головкой 1А, вместо или дополнительно к хвостовикам 1C (не показаны на фиг.2Н), которые предотвращают опрокидывание вперед зажимного устройства 1, когда зажим выдвигается в него.

Головка 1А зажимного устройства 1 крепления содержит две отстоящие друг от друга стенки 10, соединенные вместе соединительным участком 14 на одном конце головки 1А в нижней части стенок 10. Верхняя поверхность соединительного участка 14 наклонена вниз и образует форму рампы 140, в то время как передняя поверхность соединительного участка 14 формирует переднюю лицевую поверхность 12 зажимного устройства 1. Конечные участки стенок 10 на переднем конце головки 1А присоединены к передней лицевой поверхности 12 зажимного устройства участками 13 с изогнутой поверхностью.

Стенки 10 проходят с наружной стороны к их вершинам, чтобы обеспечить соответствующие сцепляющие поверхности 11 зажима, снабженные двумя зацепляющими выступами 110А, 110В, которые выступают вниз и соединены через поверхность 111 в форме рампы, наклоненной вниз от задней стороны зажимного устройства 1 к передней его стороне, для отклонения ножки фиксирующего зажима рельса. Передняя лицевая поверхность 12 зажимного устройства 1 снабжена выступами 120 для зацепления с формой для отливки шпалы, чтобы обеспечить установку зажимного устройства на требуемой высоте в литьевой форме, перед заливкой жидкого бетона. Зажимное устройство 1 имеет заднюю поверхность 15, противоположную передней лицевой поверхности 12.

Обратимся снова к фиг.1А-1F. Отверстия 26 образованы в главных лицевых поверхностях 20, 21 подкладки 2 рельса для прохода хвостовиков 1C через отверстия 26 в бетон шпалы. Главная лицевая поверхность 20 снабжена также выступающими ушками 27 для взаимодействия с соответствующими деталями на нижней стороне зажимного устройства 1 и удержания подкладки 2 рельса на зажимном устройстве 1 (и наоборот), перед тем, как подкладка 2 рельса и зажимное устройство 1 будут заделаны в бетон шпалы. Если подкладка 2 рельса используется с зажимным устройством 1, показанным на фиг.2Н, где перемычка 1D выполнена на нижней стороне зажимного устройства 1, между У-образным выступающим стержнем 100 и головкой 1А, то изогнутые по радиусу ниши 24 на подкладке 2 рельса должны быть более глубокими. Если хвостовики 1C на нижней стороне зажимного устройства 1 не были выполнены, то отверстия 26 в пластине 2 могут быть сделаны меньше, но все равно должны присутствовать для образования нижней стороны выступающих ушек 27 при изготовлении подкладки 2 рельса.

Зажимное устройство 1 удерживается на месте и позиционируется в форме для заливки с помощью механизма, который вытягивает головку 1А, проходя через дно формы для заливки. Выступы 120 на зажимном устройстве 1 служат для уменьшения величины этой силы вытягивания, прикладываемой к подкладке 2 рельса, что может в противном случае привести к деформации. Стенки выступающих опорных поверхностей 25 служат для предотвращения бокового перемещения подкладки 2 рельса и зажимного устройства во время производства шпалы, воздействуя на края отверстия в кармане формы для заливки.

Вторая главная лицевая поверхность 21 подкладки 2 рельса, образующая нижнюю часть подкладки, выполняется со множеством пересекающихся ребер 28, которые образуют многочисленные гнезда 29. Когда подкладка 2 рельса устанавливается на верхнюю поверхность бетонной шпалы, эти гнезда 29 и нижняя сторона выступов 25, которые также являются пустотелыми, заполняются бетоном, обеспечивая дополнительную прочность, таким образом уменьшая расход материала, и, следовательно, затраты, требуемые для изготовления подкладки 2 рельса.

Применение вышеописанных элементов, использующихся в сборе для фиксации железнодорожного рельса, будет описано применительно к фиг.3А-3F. Сборка для фиксации железнодорожного рельса 5, изображенная на фиг. с 3А по 3F, содержит зажимное устройство 1, в соответствии с фиг.2А-2G, зажим 3 для крепления рельса, подкладку 2 рельса в соответствии с первым аспектом настоящего изобретения и подушку 4 под рельс. Хотя на фиг.3А-3F это не показано, следует принять во внимание, что при использовании рельс фиксируется такой сборкой на обеих сторонах и, что выступающая ножка 1В и хвостовики 1C заделаны в бетонную шпалу 6. Подкладка 2 рельса также заделана в бетонную шпалу 6 таким образом, что верхняя лицевая поверхность подкладки 2 рельса находится на одном уровне с верхней поверхностью шпалы 6. Как показано на фиг.3А, 3В, зажим 3 может быть передвинут в зажимное устройство 1 посредством ввода скошенных свободных концов А, В ножек 31, 37 зажима в зазоры между верхними поверхностями 25а выступающих опорных поверхностей 25, находящихся на подкладке 2 рельса, и первым выступом 110А на внешней поверхности стенок 10 зажимного устройства 1, а также вставлением участка пальца 34 зажима 3, несущего на себе изолятор 34а, в пространство между внутренними поверхностями стенок 10 зажимного устройства 1. Таким образом, палец 34 зажима 3, через изолятор 34а пальца, переносится на рампу 140 зажимного устройства 1, и выступы 110А располагаются внутри стопоров 38 в ножках 31, 37 зажима, при этом выступ 110А контактирует с задней поверхностью стопора 38. Эта позиция известна как «предварительная сборка» или «парковочная» позиция, в которой зажим не переносится на рельс 5, но лежит на полке 47 боковой опоры изолирующего участка 46 подушки 4. Расположенные по направлению вниз части ножек 31, 37 остаются на верхних поверхностях 25а выступающих опорных поверхностей 25.

Как показано на фиг.3С и 3D, зажим 3 может быть переведен из позиции предварительной сборки (первая рабочая позиция) во вторую рабочую позицию, в которой участок пальца 34 зажима 3 переносится на основание рельса 5, вторые выступы 110В на стенках 10 входят в контакт со стопорами 38 ножек 31, 37 зажима 3. Второй и шестой участки 32, 36 (участки пяты) зажима 3 переносятся на верхние поверхности 25а выступающих опорных поверхностей 25. Зажим ложится на полку 47 боковой опоры изолирующего участка 46 подушки 4 рельса. Зажим может быть сдвинут назад из этой позиции в позицию предварительной сборки, если это потребуется, для удаления или работы с рельсом, или дальше назад, в позицию смены изолятора, в которой передняя поверхность стопора 38 контактирует с выступом 110А, и зажим 3 не лежит на полке 47 боковой опоры изолирующего участка 46 подушки 4.

Когда зажим 3 установлен, палец 34 зажима 3 переводится вверх через рампу 140 в центре зажимного устройства 1, и ножки 31, 37 переводятся вниз, таким образом разъединяющийся зажим открывается. Это дает возможность сделать сборку немного ниже, чем это было бы возможно в других вариантах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕТАЛИ УЗЛА СКРЕПЛЕНИЯ РЕЛЬСА | 2007 |

|

RU2436885C2 |

| СИСТЕМА РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2011 |

|

RU2564667C2 |

| СТАЛЬНАЯ РЕЛЬСОВАЯ ШПАЛА | 1994 |

|

RU2159305C2 |

| Крепление рельсов | 1990 |

|

SU1831542A3 |

| УЗЕЛ РЕЛЬСОВОГО СКРЕПЛЕНИЯ С ПОЛУШПАЛКОМ | 2019 |

|

RU2718528C1 |

| КРЕПЛЕНИЕ ДЛЯ РЕЛЬСА И СИСТЕМА ДЛЯ ЗАКРЕПЛЕНИЯ РЕЛЬСОВ | 2005 |

|

RU2372435C2 |

| УПРУГАЯ КЛЕММА ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСОВОГО БЕЗБОЛТОВОГО БЕСПОДКЛАДОЧНОГО СКРЕПЛЕНИЯ И ПОДРЕЛЬСОВАЯ ПРОКЛАДКА ДЛЯ УТОПЛЕННЫХ ПОДРЕЛЬСОВЫХ ПЛОЩАДОК | 2013 |

|

RU2619149C2 |

| СИСТЕМА ДЛЯ КРЕПЛЕНИЯ РЕЛЬСА | 2005 |

|

RU2340718C2 |

| АНКЕРНОЕ ПРИСПОСОБЛЕНИЕ ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА | 2014 |

|

RU2643076C2 |

| РЕЛЬСОВЫЙ КРЮКОВОЙ БОЛТ | 2011 |

|

RU2564305C2 |

Изобретение относится к подкладке рельса для железнодорожного рельсового зажимного устройства крепления и способу изготовления шпалы. Подкладка рельса используется с рельсовым зажимным устройством крепления, имеющим головку и выступающий стержень, направленный из головки в бетонную шпалу. Подкладка выполнена с возможностью прохождения через нижнюю сторону головки, когда выступающий стержень зажимного устройства устанавливается в бетонной шпале. Подкладка предотвращает проникновение бетона в головку зажимного устройства и удерживает его на поверхности шпалы. Главная лицевая поверхность подкладки, являющаяся самой верхней при использовании шпалы, снабжена, по меньшей мере, одним участком опорной поверхности зажима, контактирующим с участком рельсового зажима. Технический результат от использования изобретения заключается в повышении эффективности работы рельсовых скреплений. 6 н. и 33 з.п. ф-лы, 20 ил.

1. Подкладка (2) рельса для использования с рельсовым зажимным устройством (1) крепления, имеющим головку (1А) и выступающий стержень (100), который направлен из головки в бетонную шпалу, при использовании устройства крепления (1), характеризующаяся тем, что подкладка (2) выполнена с возможностью прохождения через нижнюю сторону головки (1А), когда выступающий стержень (100) зажимного устройства (1) устанавливается в бетонной шпале, таким образом предотвращая проникновение бетона в головку (1А) зажимного устройства (1), а также для удерживания впоследствии на поверхности шпалы; при этом главная лицевая поверхность (20) подкладки (2), которая является самой верхней при использовании шпалы, снабжена, по меньшей мере, одним участком (25) опорной поверхности зажима, контактирующим с участком рельсового зажима (3).

2. Подкладка рельса по п.1, в которой подкладка (2) выполнена с обеспечением уплотнения по периферии вышеуказанной главной лицевой поверхности (20) подкладки (2), когда на другую главную лицевую поверхность (21) воздействует давление.

3. Подкладка рельса по п.1, в которой подкладка (2) сделана из пластмассы.

4. Подкладка рельса по п.1, в которой подкладка (2) имеет практически прямоугольный контур.

5. Подкладка рельса по п.4, в которой один край подкладки (2) имеет вырезанный участок (22) такой формы, что он является ответной частью участка головки (1А) зажимного устройства (1) и прилегает к его выступающему стержню (100).

6. Подкладка рельса по п.5, в которой вышеуказанный вырезанный участок (22) имеет скошенный край (22а), который соответствует скошенному краю вышеуказанного участка головки (1А) зажимного устройства (1).

7. Подкладка рельса по п.1, в которой подкладка (2) содержит позиционирующие средства (27), служащие для правильного позиционирования подкладки (2) на головке (1А) зажимного устройства (1).

8. Подкладка рельса по п.7, в которой вышеуказанные позиционирующие средства содержат, по меньшей мере, одно ушко (27), выступающее из главной лицевой поверхности (20) подкладки (2), для взаимодействия с соответствующей деталью на зажимном устройстве (1).

9. Подкладка рельса по п.1, в которой каждый участок (25) опорной поверхности зажима имеет большую износостойкость, чем другие части подкладки (2).

10. Подкладка рельса по п.1, в которой каждый участок (25) опорной поверхности зажима содержит выступающую часть.

11. Подкладка рельса по п.10, в которой вышеуказанный выступающий участок (25) имеет в плане Г-образную форму.

12. Подкладка рельса по п.1, в которой каждый участок (25) опорной поверхности зажима воспринимает воздействие зажима через поверхность (25а), которая имеет форму, совпадающую с соответствующей частью зажима (3), и которая должна нести нагрузку, воспринимаемую от зажима.

13. Подкладка рельса по п.1, в которой главные поверхности (20, 21) подкладки (2) сделаны с одним или более отверстиями (26), через которые проходят соответствующие участки (1C) зажимного устройства (1), которые отходят от нижней стороны головки (1А) зажимного устройства (1).

14. Подкладка рельса по п.1, в которой главная поверхность (21) подкладки (2) является самой нижней, когда шпала используется, и снабжена усиливающими ребрами (28), которые пересекаются и образуют многочисленные гнезда (29).

15. Узел, содержащий подкладку рельса по п.1 и бетонную шпалу, в которой она установлена, причем главная поверхность (20) подкладки (2) является самой верхней при использовании шпалы и расположена заподлицо с самой верхней поверхностью бетонной шпалы.

16. Узел по п.15, в котором главная поверхность (21) подкладки (2) является самой нижней при использовании шпалы и снабжена усиливающими ребрами (28), которые пересекаются и образуют многочисленные гнезда (29), заполненные бетоном.

17. Узел, содержащий подкладку рельса (2) по п.1, и зажимное устройство (1) для использования в удерживаемом фиксирующем зажиме (3) железнодорожного рельса, при этом зажимное устройство (1) содержит две взаимопересекающиеся, отстоящие одна от другой стенки (10), между которыми находится участок зажима (3), который должен удерживаться при использовании зажимного устройства (1), и средства (11) для сцепления зажима, поддерживаемые стенками (10), которые используются для зацепляющего участка зажима (3) железнодорожного рельса, который должен поддерживаться, причем устройство (1) не имеет никакой детали или поверхности, которая сцепляет поверхность этого участка зажима, и который направлен вниз при использовании зажима (3).

18. Узел по п.17, в котором стенки (10) зажимного устройства (1) соединены вместе соединительным участком (14), который имеет элемент, располагающийся между вышеуказанными стенками (10), при этом один его конец является ближайшим к железнодорожному рельсу при используемом устройстве (1), а другой его конец имеет верхнюю поверхность, которая наклонена вниз и образует форму рампы (140) для отклонения участка вышеуказанного фиксирующего зажима железнодорожного рельса, который должен удерживаться, когда он передвинут в зажимное устройство, и каждое выступающее ушко (27) на подкладке (2) начинает действовать и входит в контакт с вышеуказанной рампой (140) зажимного устройства (1).

19. Узел по п.18, в котором вышеуказанный соединительный участок (14) зажимного устройства имеет другой элемент (12), располагающийся между вышеуказанным одним концом стенок (10) ниже вышеуказанной верхней поверхности, чтобы сформировать несущую поверхность (12).

20. Узел по п.19, в котором высота вышеуказанной несущей поверхности (12) меньше, чем вышеуказанные стенки (10).

21. Узел по п.20, в котором высота вышеуказанного соединительного участка (14) на вышеуказанном одном конце головки (1А) составляет приблизительно половину от высоты вышеуказанных стенок (10).

22. Узел по п.18, в котором вышеуказанный элемент соединительного участка (14), формирующий рампу (140), соединен с вышеуказанными стенками (10) вдоль его боковых краев.

23. Узел, содержащий подкладку рельса (2) по п.1, и зажимное устройство (1) для использования в удерживаемом фиксирующем зажиме (3) железнодорожного рельса, при этом устройство (1) содержит две взаимопересекающиеся, отстоящие одна от другой стенки (10), между которыми находится участок зажима (3), который должен удерживаться при использовании зажимного устройства (1), и средства (11) для сцепления зажима, поддерживаемые вышеуказанными стенками (10), определяющими зоны (110А, 110В) контакта, в которых устройство (1) взаимодействует с рельсовым зажимом (3), который должен удерживаться, когда зажим (3) переносится на железнодорожный рельс, при этом устройство (1) не взаимодействует с зажимом (3) ни в каких других зонах устройства (1), когда зажим (3) переносится на рельс в условиях нормальной работы, при этом ни одна из вышеуказанных зон (110А, 110В) контакта устройства (1) не может быть видна, когда зажимное устройство (1) наблюдается сверху, когда оно находится в рабочем положении, в котором оно будет использоваться, и когда оно располагается рядом с железнодорожным рельсом, и при этом все вышеуказанные зоны (110А, 110В) контакта устройства (1) могут быть видны, когда зажимное устройство (1) наблюдается снизу, и когда оно находится в вышеуказанном рабочем положении.

24. Узел по п.23, в котором стенки (10) зажимного устройства (1) соединены вместе соединительным участком (14), который имеет элемент, располагающийся между вышеуказанными стенками (10), при этом один его конец является ближайшим к железнодорожному рельсу при используемом устройстве (1), а другой его конец имеет верхнюю поверхность, которая наклонена вниз и образует форму рампы (140) для отклонения участка вышеуказанного фиксирующего зажима железнодорожного рельса, который должен удерживаться, когда он передвинут в зажимное устройство, и каждое выступающее ушко (27) на подкладке (2) начинает действовать и входит в контакт с вышеуказанной рампой (140) зажимного устройства (1).

25. Узел по п.24, в котором вышеуказанный соединительный участок (14) зажимного устройства имеет другой элемент (12), располагающийся между вышеуказанным одним концом стенок (10) ниже вышеуказанной верхней поверхности, чтобы сформировать несущую поверхность (12).

26. Узел по п.25, в котором высота вышеуказанной несущей поверхности (12) меньше, чем вышеуказанные стенки (10).

27. Узел по п.26, в котором высота вышеуказанного соединительного участка (14) на вышеуказанном одном конце головки (1А) составляет приблизительно половину от высоты вышеуказанных стенок (10).

28. Узел по п.24, в котором вышеуказанный элемент соединительного участка (14), формирующий рампу (140), соединен с вышеуказанными стенками (10) вдоль его боковых краев.

29. Узел, содержащий подкладку рельса (2) по п.1, и зажимное устройство (1) для использования в удерживаемом фиксирующем зажиме (3) железнодорожного рельса, при этом устройство (1) содержит две взаимопересекающиеся, отстоящие одна от другой стенки (10), между которыми находится участок зажима (3), который должен удерживаться, когда зажимное устройство (1) находится в использовании, и средства (11) для сцепления зажима, поддерживаемые вышеуказанными стенками (10), определяющими зоны (110А, 110В) контакта, в которых устройство (1) взаимодействует с рельсовым зажимом (3), который должен удерживаться, когда зажим (3) переносится на железнодорожный рельс, при этом устройство (1) не взаимодействует с зажимом (3) ни в каких других зонах устройства (1), когда зажим (3) переносится на рельс, при этом, когда устройство (1) находится в использовании, все вышеуказанные зоны (110А, 110В) контакта устройства (1) лежат, главным образом, на одинаковом горизонтальном расстоянии от края опоры рельса, когда они измерены перпендикулярно к оси рельса и в плоскости опоры рельса.

30. Узел по п.29, в котором стенки (10) зажимного устройства (1) соединены вместе соединительным участком (14), который имеет элемент, располагающийся между вышеуказанными стенками (10), при этом один его конец является ближайшим к железнодорожному рельсу при используемом устройстве (1), а другой его конец имеет верхнюю поверхность, которая наклонена вниз и образует форму рампы (140) для отклонения участка вышеуказанного фиксирующего зажима железнодорожного рельса, который должен удерживаться, когда он передвинут в зажимное устройство, и каждое выступающее ушко (27) на подкладке (2) начинает действовать и входит в контакт с вышеуказанной рампой (140) зажимного устройства (1).

31. Узел по п.30, в котором вышеуказанный соединительный участок (14) зажимного устройства имеет другой элемент (12), располагающийся между вышеуказанным одним концом стенок (10) ниже вышеуказанной верхней поверхности, чтобы сформировать несущую поверхность (12).

32. Узел по п.31, в котором высота вышеуказанной несущей поверхности (12) меньше, чем вышеуказанные стенки (10).

33. Узел по п.32, в котором высота вышеуказанного соединительного участка (14) на вышеуказанном одном конце головки (1А) составляет приблизительно половину от высоты вышеуказанных стенок (10).

34. Узел по п.30, в котором вышеуказанный элемент соединительного участка (14), формирующий рампу (140), соединен с вышеуказанными стенками (10) вдоль его боковых краев.

35. Способ изготовления бетонной шпалы с, по меньшей мере, одним встроенным рельсовым зажимным устройством (1) крепления, которое относится к типу крепления с головкой (1А) для удерживания рельсового зажима (3), и выступающим стержнем (100), который выступает из нижней стороны головки (1А), характеризующийся тем, что в донной части формы для отливки, с помощью которой должна формироваться шпала, выполняется отверстие, при этом головка (1А) зажимного устройства (1) вставляется в отверстие таким образом, чтобы головка (1А) устройства (1) выступала из формы, а выступающий стержень (100) устройства (1) располагался внутри формы и бетонного раствора, заливаемого в форму; перед заливкой бетонного раствора отверстие уплотняется по краям и вокруг нижней стороны головки (1А) зажимного устройства (1) с помощью установки туда подкладки (2) поверх отверстия в донной части формы для отливки, и подкладка (2) перекрывает и уплотняет зоны вокруг отверстия, причем это зоны, где не находится зажимное устройство (1), и является таким соответствующим переходным устройством для зажимного устройства (1), чтобы с помощью него формировалось уплотнение.

36. Способ по п.35, в котором перед установкой подкладки (2) в форму для отливки она присоединяется к зажимному устройству (1) таким образом, чтобы она находилась над нижней стороной головки (1А), при этом подкладка (2) помещается в форму вместе с зажимным устройством (1) и располагается над отверстием, когда головка (1А) вставляется через отверстие.

37. Способ по п.35 или 36, в котором, когда отверстие, в основном, прямоугольное и первая лицевая поверхность головки (1А) зажимного устройства (1) касается одной стороны отверстия, подкладка (2) имеет такую форму, чтобы соответствовать второй поверхности головки (1А) зажимного устройства (1), противоположной вышеуказанной первой поверхности, и перекрывать края отверстия на других трех его сторонах.

38. Способ по п.37, в котором край (22а) уплотнительной подкладки (2) сопрягается со второй поверхностью головки (1А) и скошен таким образом, чтобы соответствовать скосу на вышеуказанной второй поверхности.

39. Способ по п.35, использующий подкладку (2) по п.1, или узел по любому из пп.17-22, 23-28, 29-34.

| US 4915299 А, 10.04.1990 | |||

| US 5735458 А, 07.04.1998 | |||

| Устройство для крепления железнодорожного рельса на подрельсовой опоре | 1990 |

|

SU1838492A3 |

Авторы

Даты

2011-11-27—Публикация

2007-02-21—Подача