Изобретение относится к стальной рельсовой шпале для установки на рельсовый путь.

Известна стальная рельсовая шпала для установки на рельсовый путь, содержащая горизонтальную удлиненную прямоугольную плиту для соединения поперек рельса с нижней поверхностью для опоры на балласт и удерживания шпалы от вертикального перемещения, стенку, проходящую вертикально по нижней стороне плиты между ее длинными сторонами параллельно им и имеющую свободный нижний конец, приспособленный для заделки в балласт и предназначенный для удерживания рельса от продольного перемещения, и по меньшей мере одну пластину для зацепления с балластом, которая присоединена к шпале на ее нижней стороне, для удерживания шпалы от бокового перемещения (см. US 2482599А, кл. E 01 В 9/32, 20.09.49). Пластина для зацепления с балластом выполнена плоской.

Задачей, положенной в основу изобретения, является повышение сопротивления шпалы боковому перемещению.

Указанная задача решается тем, что в стальной рельсовой шпале для установки на рельсовый путь, содержащей горизонтальную удлиненную прямоугольную плиту для присоединения поперек рельса с нижней поверхностью для опоры на балласт и удерживания шпалы от вертикального перемещения, стенку, проходящую вертикально по нижней стороне плиты между ее длинными сторонами параллельно им и имеющую свободный нижний конец, приспособленный для заделки в балласт и предназначенный для удерживания рельса от продольного перемещения, и по меньшей мере одну пластину для зацепления с балластом, которая присоединена к шпале на ее нижней стороне, для удерживания шпалы от бокового перемещения, согласно изобретению, пластина для зацепления с балластом искривлена для создания вогнутости на стороне, обращенной наружу к концу шпалы.

В предпочтительном варианте выполнения предлагаемой шпалы элементы, обеспечивающие удерживание от вертикального, продольного и поперечного перемещения, должны быть разделены на три отдельных элемента, каждый из которых может быть спроектирован, по существу, независимо от других, чтобы обеспечить требуемое ограничение перемещения и другие характеристики. Шпала хорошо приспособлена для распределения нагрузки и уменьшения концентрации напряжений. Другое преимущество состоит в том, что конструкция шпалы пригодна для расчета с использованием обычных методов анализа напряженного состояния, например, метода конечных напряжений элементов, так что элементы и конструкция в целом могут быть спроектированы с обеспечением удовлетворительного распределения напряжений.

В предлагаемой шпале горизонтальная плита опирается на балласт и может служить в качестве опорной поверхности, площадь которой достаточна для поддержания давления на балласт на требуемом низком уровне. Стенка может служить для обеспечения достаточной жесткости шпалы на срез. Вогнутость пластины для зацепления с балластом на стороне, обращенной наружу к концу шпалы, обеспечивает повышенное сопротивление боковому перемещению шпалы.

Предпочтительно, чтобы стенка имела утолщение на нижнем крае. Это уменьшает концентрацию напряжений в шпале.

Также предпочтительно, чтобы стенка проходила по центру горизонтальной плиты.

Вблизи каждого конца шпалы может быть расположено по пластине для зацепления с балластом.

В промежуточной части шпалы также может быть расположена пластина для зацепления с балластом. Эта пластина предусматривается в случае, если расположенные по краям пластины не обеспечивают надлежащего сопротивления боковым силам в данном конкретном применении. Конкретное место установки пластины в промежуточной части шпалы можно определить с помощью анализа напряженного состояния.

Целесообразно, чтобы пластина для зацепления с балластом была выполнена съемной.

Согласно одному из вариантов осуществления изобретения, пластина для зацепления с балластом имеет по меньшей мере одну верхнюю концевую часть, проходящую через отверстие в горизонтальной плите.

При этом верхняя концевая часть пластины для зацепления с балластом снабжена средствами противодействия ее удалению из отверстия в горизонтальной плите.

Согласно другому варианту осуществления изобретения, стенка проходит через прорезь на верхней стороне пластины для зацепления с балластом.

Нижний край стенки может иметь выемку, а участок пластины для зацепления с балластом, примыкающий к нижнему концу прорези, может быть размещен в этой выемке. Это обеспечивает простое и эффективное соединение между пластиной для зацепления с балластом и шпалой.

Согласно еще одному варианту осуществления изобретения, шпала содержит два заплечика для примыкания к противоположным сторонам рельса, при этом каждый заплечик имеет по меньшей мере одну зацепную ножку для прохождения через отверстие в горизонтальной плите и для зацепления с нижней стороной горизонтальной плиты.

При этом каждая зацепная ножка имеет выступающую в боковом направлении часть для зацепления с нижней стороной горизонтальной плиты.

Целесообразно, чтобы каждый заплечик имел упорную часть, отходящую вверх и имеющую проходящее через нее отверстие, обеспечивающее обращенную вниз упорную поверхность для взаимодействия с рельсовым зажимом.

Упорная часть может иметь форму короба, а отверстие в упорной части может быть ограничено сплошной верхней стенкой, образующей указанную обращенную вниз упорную поверхность.

При этом нижняя сторона указанного отверстия может иметь участок с наклоном в боковом направлении вверх внутрь.

Целесообразно, чтобы каждый заплечик имел опорную часть, отходящую в боковом направлении наружу от упорной части, с нижней стороной, опирающейся на плиту, и верхней стороной с выемкой для размещения рельсового зажима.

Изобретение далее описано более подробно на примерах его выполнения с ссылками на прилагаемые чертежи, на которых:

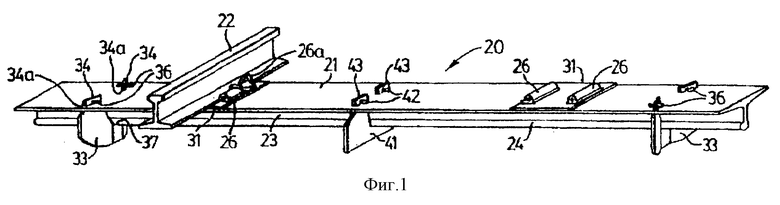

фиг. 1 изображает в изометрии первый вариант выполнения предлагаемой шпалы;

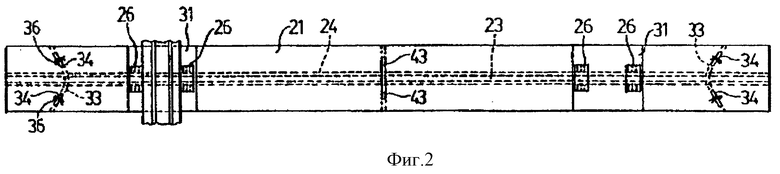

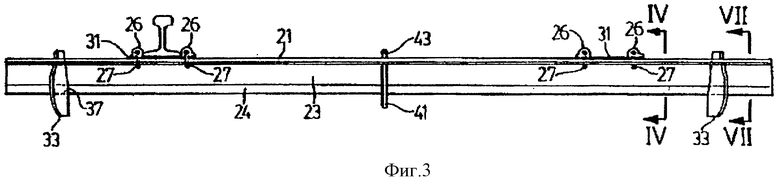

фиг. 2 и 3 изображают соответственно виды сверху и сбоку шпалы, показанной на фиг. 1;

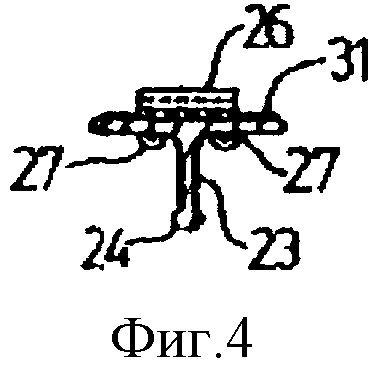

фиг. 4 изображает поперечный разрез по линии IV-IV на фиг. 3;

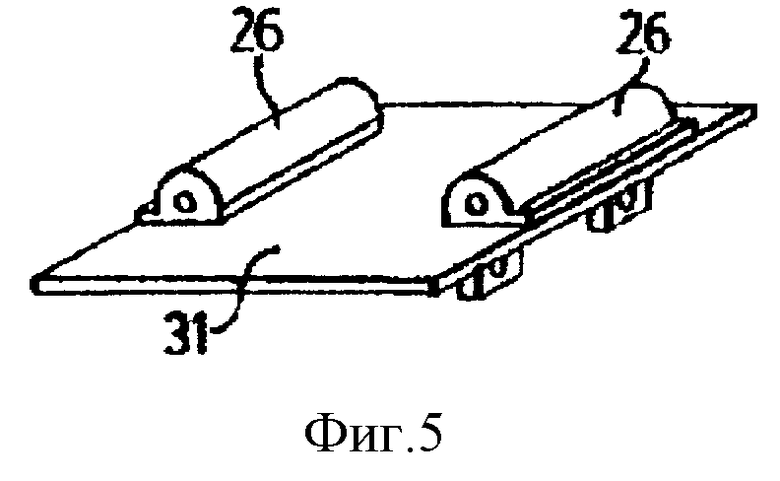

фиг. 5 изображает в изометрии средства крепления рельса к шпале, показанной на фиг. 1- 3;

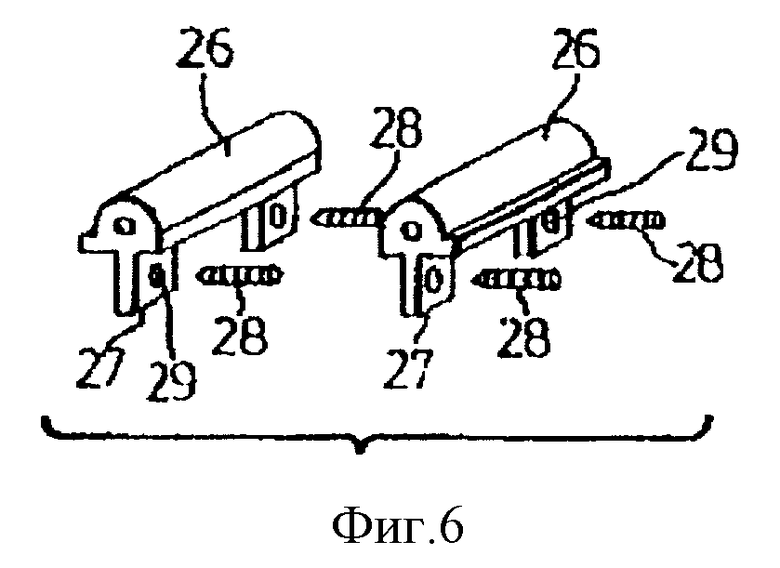

фиг. 6 показывает заплечики и стопорные штифты средств крепления, изображенных на фиг. 5;

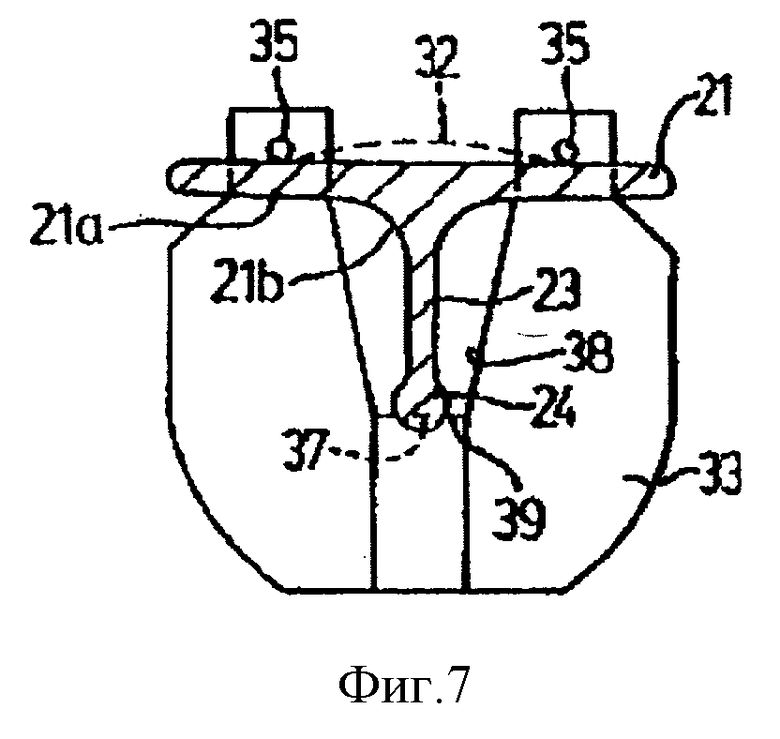

фиг. 7 показывает в увеличенном масштабе поперечный разрез по линии VII-VII на фиг. 3;

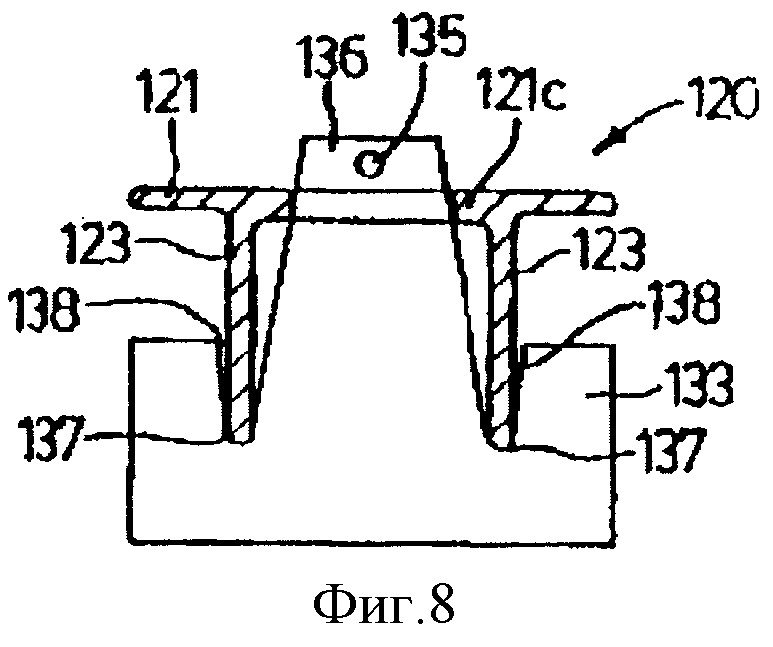

фиг. 8 изображает в увеличенном масштабе продольный разрез модифицированного варианта выполнения предлагаемой шпалы, имеющей две вертикальных стенки и пластину для зацепления с балластом;

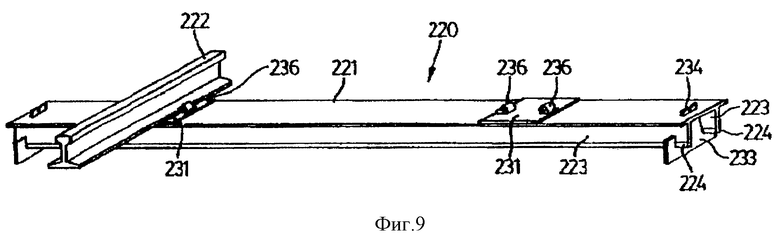

фиг. 9 изображает в изометрии еще один модифицированный вариант выполнения предлагаемой шпалы, имеющей две вертикальных стенки;

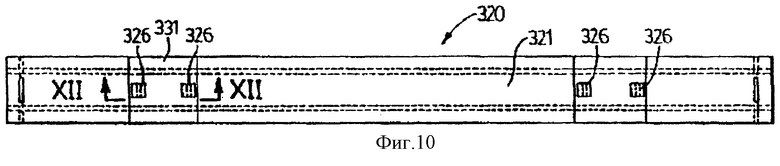

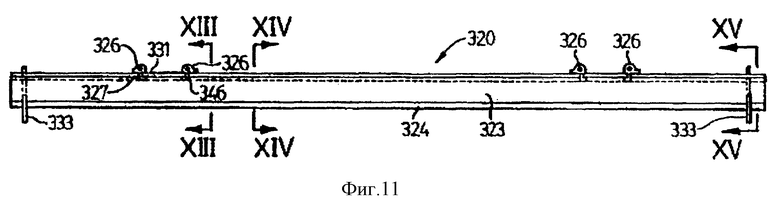

фиг. 10 и 11 изображают соответственно виды сверху и сбоку другого модифицированного варианта выполнения шпалы с двумя вертикальными стенками;

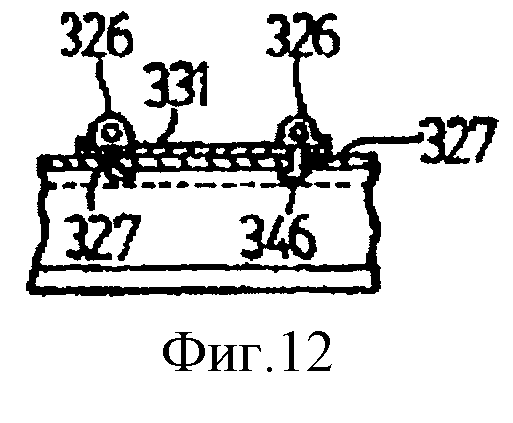

фиг. 12 показывает поперечный разрез по линии XII-XII на фиг. 11;

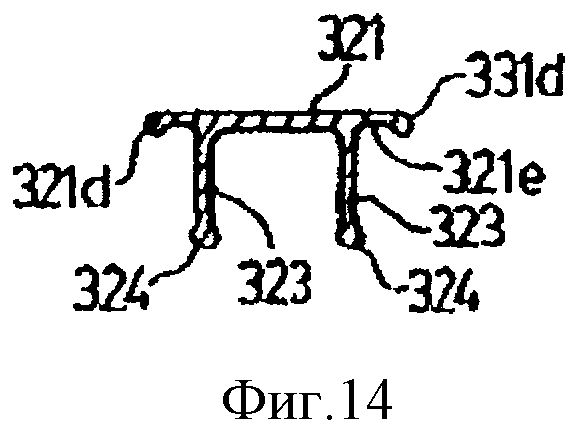

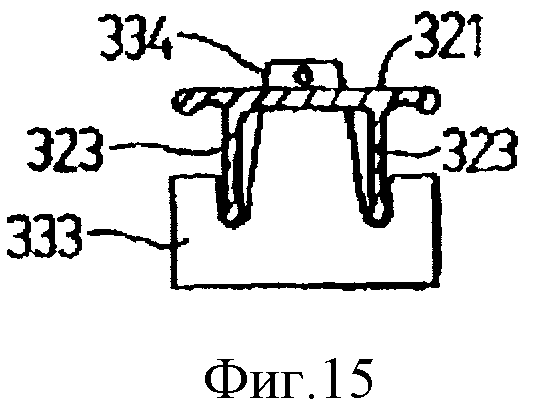

фиг. 13, 14 и 15 показывают продольные разрезы соответственно по линиям XIII-XIII, XIV-XIV и XV-XV на фиг.11;

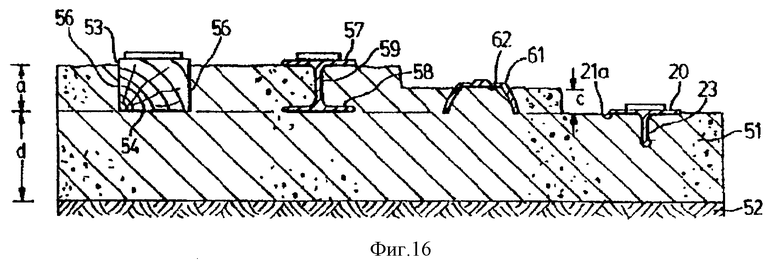

фиг. 16 изображает поперечный разрез различных шпал, установленных на балласте, и иллюстрирует предъявляемые к балласту требования;

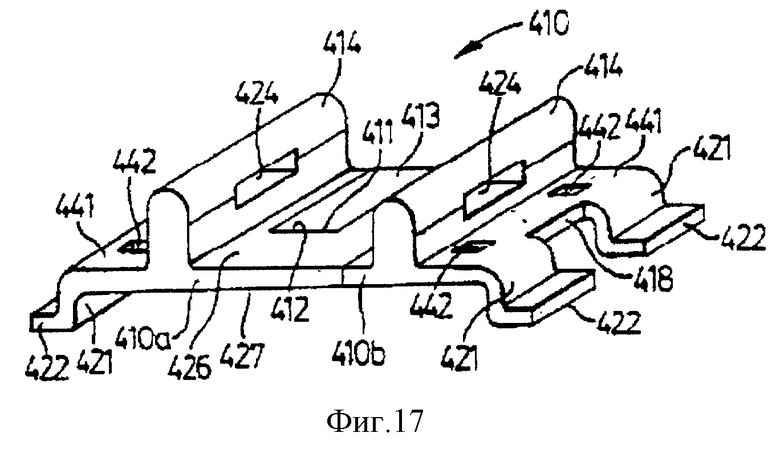

фиг. 17 изображает в изометрии предпочтительный вариант выполнения предлагаемой рельсовой подкладки;

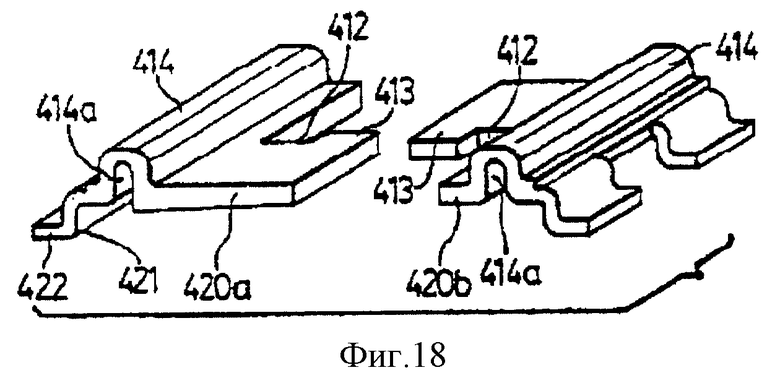

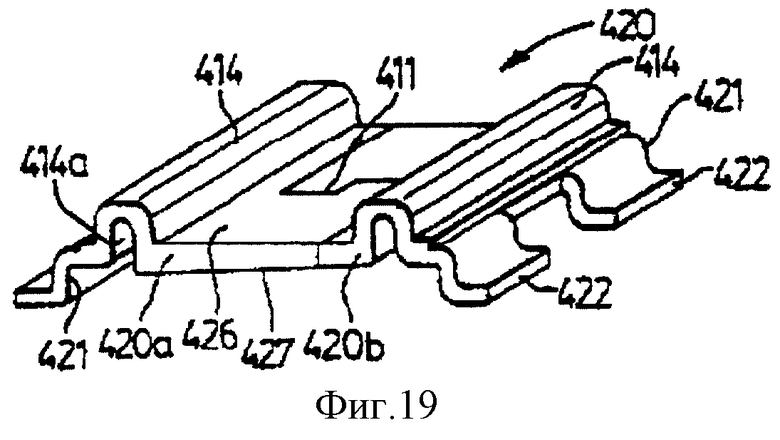

фиг. 18 и 19 изображают в изометрии другой вариант выполнения рельсовой подкладки в разобранном и собранном состоянии соответственно;

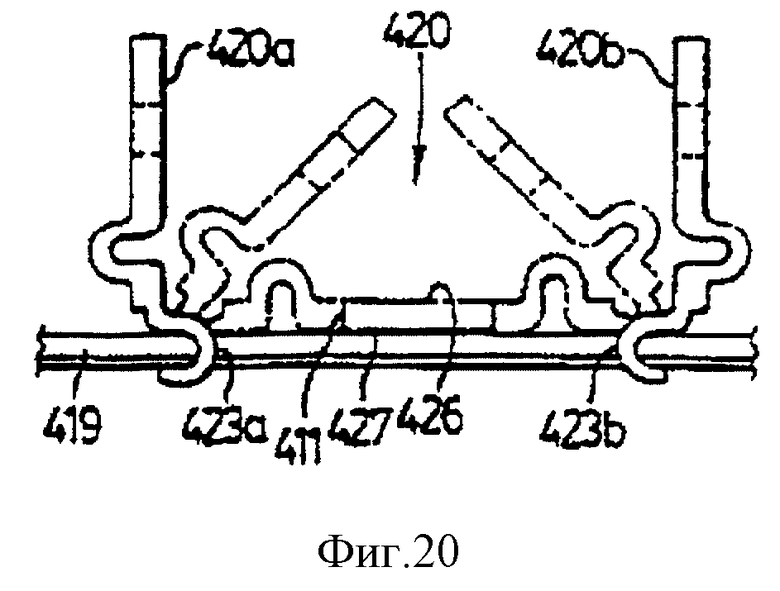

фиг. 20 изображает вид с торца с частичным разрезом, показывающий последовательные стадии установки рельсовой подкладки, выполненной согласно фиг. 18 и 19, на плиту шпалы;

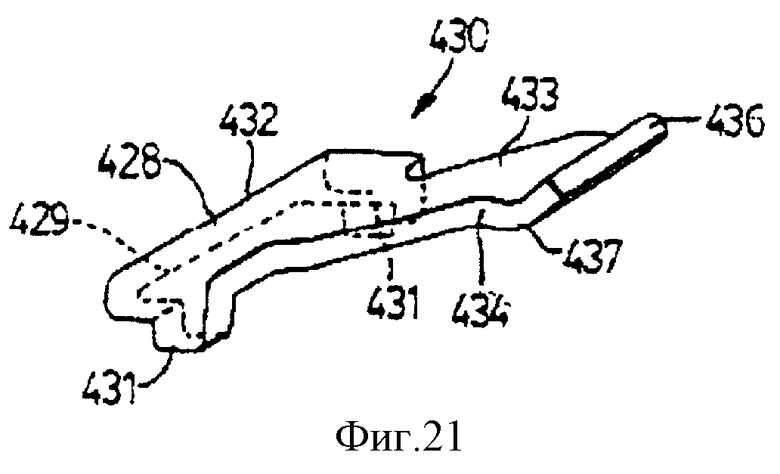

фиг. 21 изображает в изометрии предпочтительный вариант выполнения зажима;

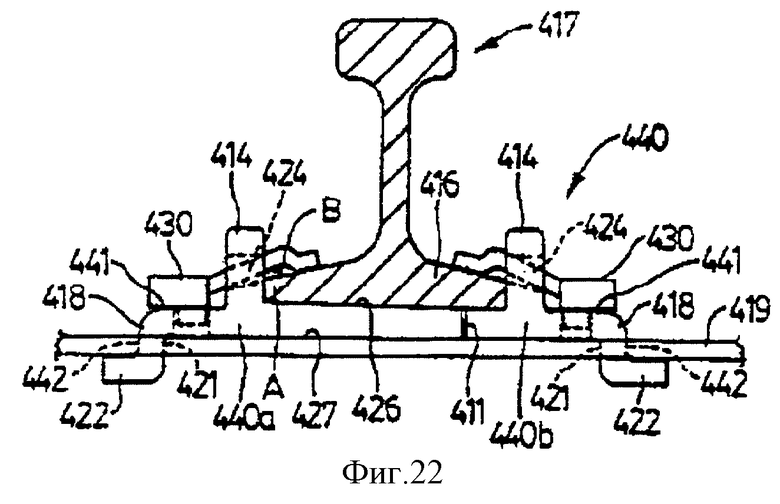

фиг. 22 изображает вид с торца, с частичным разрезом, предпочтительного варианта выполнения рельсовой подкладки и зажима, установленных на плите шпалы;

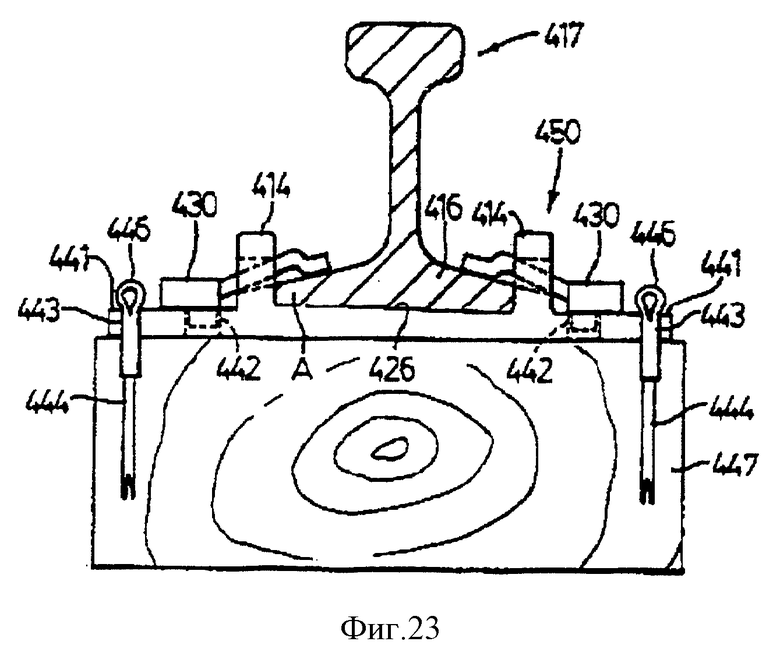

фиг. 23 изображает вид с торца, с частичным разрезом, предпочтительного варианта выполнения рельсовой подкладки и зажима, установленных на деревянной шпале;

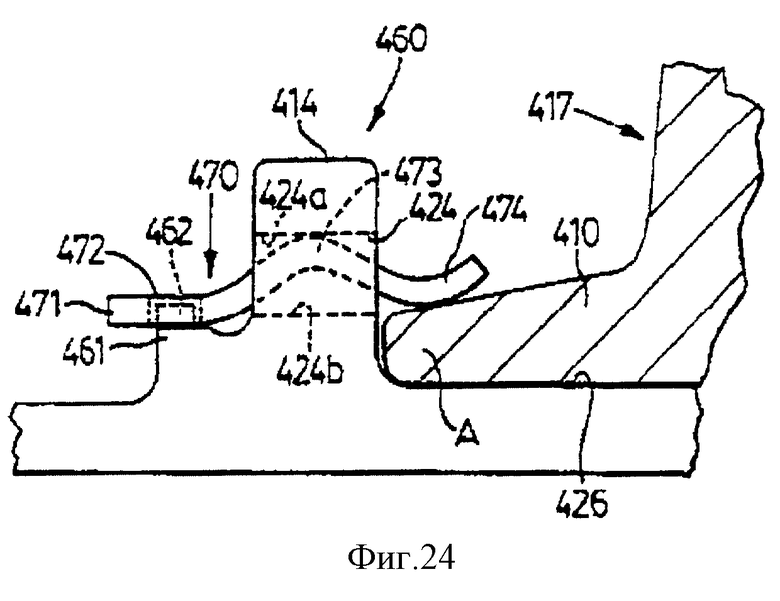

фиг. 24 изображает частичный вид сбоку с разрезом, показывающий другой вариант выполнения предлагаемых рельсовой подкладки и зажима;

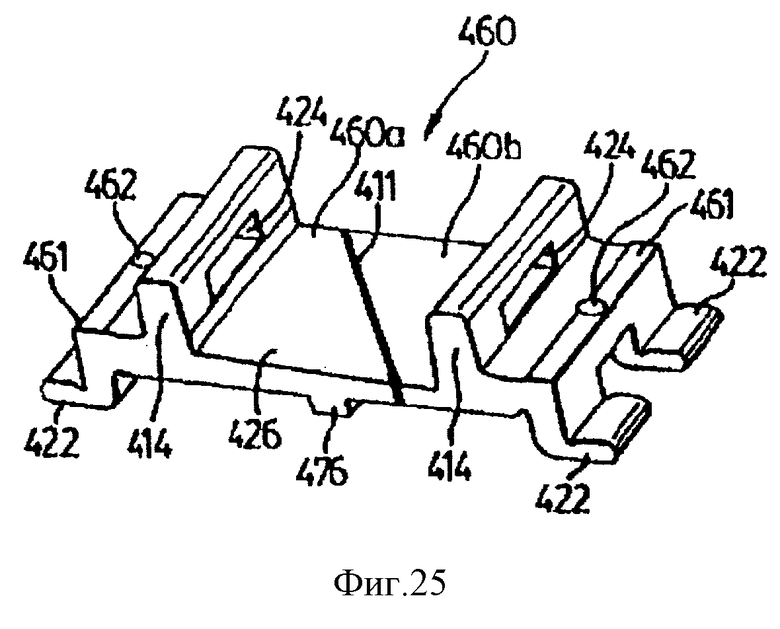

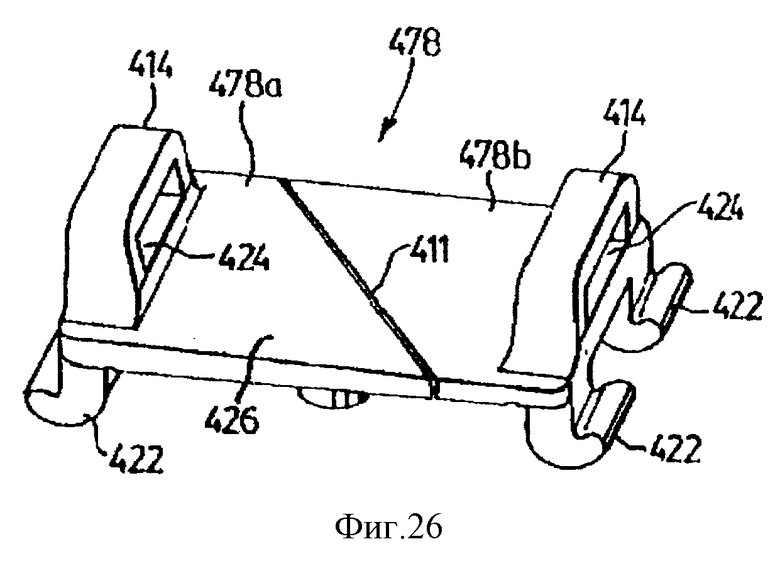

фиг. 25 и 26 изображают в изометрии еще один предпочтительный вариант выполнения предлагаемой рельсовой подкладки;

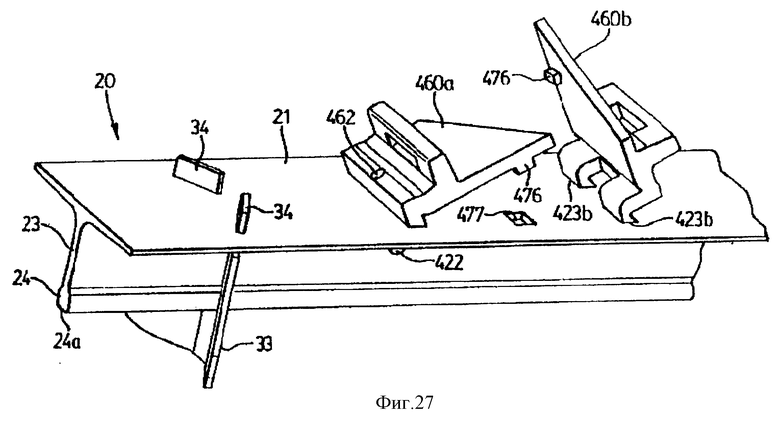

фиг. 27 изображает частичный вид, иллюстрирующий установку рельсовой подкладки, выполненной согласно ее предпочтительному варианту, на рельсовую шпалу, выполненную согласно ее предпочтительному варианту;

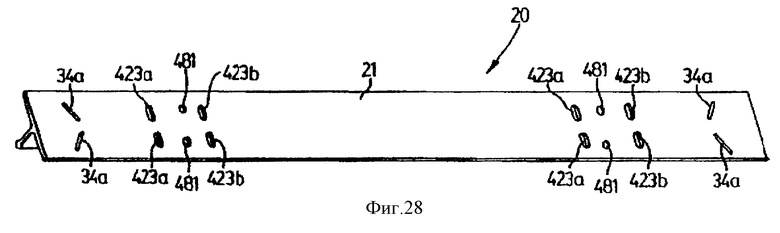

фиг. 28 изображает в изометрии предпочтительный вариант рельсовой шпалы, на которую могут быть установлены рельсовые подкладки, выполненные согласно их предпочтительным вариантам;

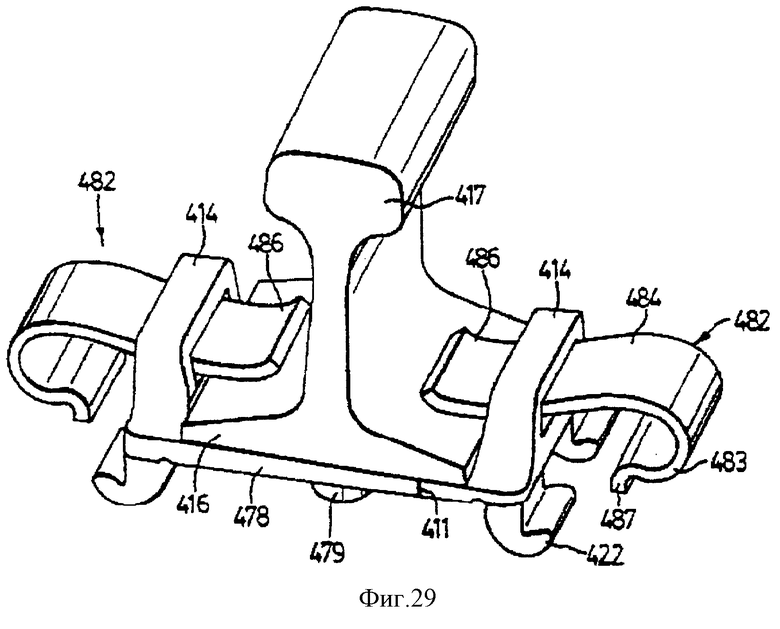

фиг. 29 изображает в изометрии короткий участок рельса, закрепленный посредством рельсовой подкладки и рельсового зажима в другом предпочтительном варианте их выполнения;

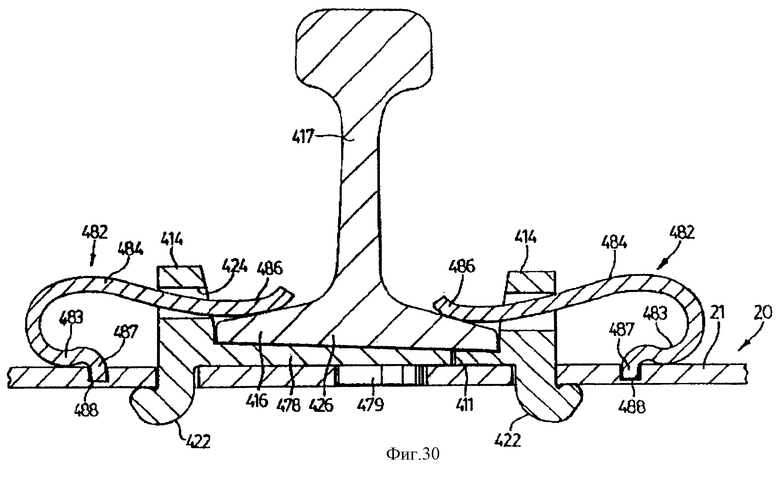

фиг. 30 изображает вид с торца с частичным разрезом, показывающий шпалу с установленными на ней рельсовой подкладкой и зажимом, показанными на фиг. 29;

фиг. 31 изображает в изометрии часть шпалы и рельсовой подкладки и еще одного предпочтительного варианта выполнения рельсового зажима;

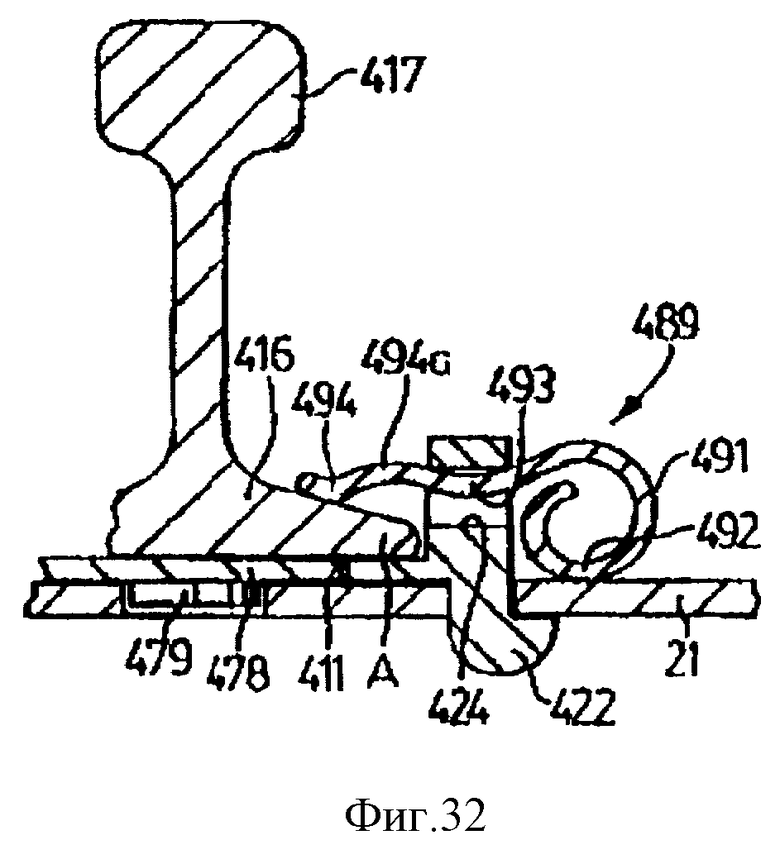

фиг. 32 изображает разрез части шпалы, подкладки и зажима, изображенных на фиг. 31, и

фиг. 33, приведенная на том же листе, где и фиг. 24, изображает вид сбоку с частичным разрезом, показывающий другой модифицированный вариант выполнения подкладки и зажима.

В соответствии с первым вариантом выполнения предлагаемого устройства, показанном на фиг. 1-7, стальная шпала 20 содержит в основном расположенную горизонтально удлиненную прямоугольную плиту 21, предназначенную для присоединения поперек к рельсам, короткий участок которых на фиг. 1 и 2 обозначен позицией 22. Вертикально от нижней стороны плиты 21 выступает стеночная конструкция. В варианте, показанном на фиг.1-7, стеночная конструкция содержит стенку 23, проходящую по существу посередине между длинными сторонами плиты 21. В целях уменьшения деформаций, которым подвергается шпала в процессе ее использования, толщина плиты 21 предпочтительно увеличивается от каждого длинного края к стенке 23. Например, в одном из предпочтительных вариантов выполнения нижняя сторона 21a плиты 21 наклонена внутрь и вниз под углом около 2o. Нижняя сторона плиты 21 соединена со стенкой 23 посредством плавной, выполненной по дуге переходной части 21b. С целью уменьшения напряжений, которым шпала подвергается при эксплуатации, нижний край стенки 23 предпочтительно имеет утолщение 24, которое плавно сопрягается с боковыми сторонами стенки 23, как показано на фиг.7.

В показанном на чертежах предпочтительном варианте выполнения горизонтальная плита 21 в целях минимизации давления на балласт имеет достаточную опорную поверхность. Стенка 23 обеспечивает достаточную прочность на срез, а утолщение 24 в основании стенки 23 воспринимает напряжения растяжения и сжатия, возникающие при изгибе шпалы.

Для закрепления на шпалах рельсов, таких как рельс 22, предусмотрены заплечики 26. Заплечики 26 удерживают рельс с помощью обычных зажимных средств, например, зажимов Universal Pandrol 26a. Однако, как будет показано далее, могут быть использованы различные типы устройств для крепления рельсов. В показанном на фиг. 1-7 на каждой стороне рельса 22 имеется пара заплечиков. Каждый заплечик имеет две ножки, которые проходят через прорези, выполненные в горизонтальной плите 21. Ножки 27 закреплены под плитой 21 посредством стопорных штифтов 28, вставленных в отверстия 29 в каждой из ножек 27. В предпочтительном варианте выполнения в целях обеспечения требуемого наклона рельсов 22 внутрь между заплечиками 26 и верхней стороной горизонтальной плиты 21 предусмотрены скошенные пластины 31 (т.е. имеющие верхнюю наклонную поверхность). Пластины 31 имеют прорези для установки ножек 27. Можно отметить, что скошенные пластины 31 с любым требуемым углом наклона могут быть объединены со средствами крепления. Например, на некоторых железных дорогах используют скошенные пластины с уклоном 1:20, а на других - пластины с уклоном 1:40. Предлагаемая шпала не нуждается в специальной обработке для того, чтобы предусмотреть установку любого типа пластин для наклона рельсов. Скошенные пластины 31, которые проложены между рельсами 22 и плитой 21, также служат в качестве сменяемой несущей пластины, заменить которую значительно легче, а значит, и дешевле, нежели целиком всю шпалу. При необходимости, в целях обеспечения лучшего распределения нагрузки по шпале скошенная пластина может быть выполнена с выпуклостью в направлении вдоль рельсов 22. Такая выпуклость скошенной пластины показана схематично и несколько утрированно штриховой линией на фиг. 7. Такая выпуклость может требоваться для обеспечения точечного контакта между наклоненными рельсами 22 и скошенной пластиной 31. Такое точечное нагружение может улучшить распределение нагрузки и уменьшить концентрацию напряжений.

Шпала 20 может быть снабжена по меньшей мере одним пластинчатым элементом для зацепления с балластом, таким как пластина 33, присоединенная к шпале на ее нижней стороне и обращенная своей поверхностью в поперечном к рельсам 22 направлении для удерживания шпалы от бокового перемещения. Для придания дополнительного сопротивления боковому смещению пластины 33 предпочтительно выполнены изогнутыми, причем вогнутая сторона обращена в поперечном направлении наружу в сторону конца шпалы 20. Каждая из пластин 33 присоединена к шпале 20 в трех точках. Верхний конец каждой из пластин 33 снабжен парой выступающих вверх концевых частей 34, проходящих через прорези 34a, выполненные симметрично относительно средней линии плиты 21, которая проходит поперек рельса, для передачи боковых усилий между концевыми частями 34 и плитой 21. Соответственно прорези предпочтительно выполнены симметрично по обеим сторонам от стенки 23. Шплинты 36 или другие удерживающие штифты могут быть пропущены через отверстия 35 в верхних концевых частях 34 для закрепления каждой пластины в двух верхних точках на верхней стороне плиты 21. Вместо этого концевые части 34, выступающие над плитой 21, могут быть загнуты или закручены для их фиксации относительно плиты 21. В примерах, показанных на фиг. 1-7, предусмотрена третья точка крепления для каждой из пластин 33, образованная выемкой 37, выполненной на нижней стороне утолщения 24 стенки 23. На верхней стороне каждой пластины 33 выполнена прорезь, как показано на фиг. 7, через которую проходит стенка 23. Участок 39 пластины, примыкающий к нижнему концу прорези 38, размещается в выемке 37.

Пластины 33 предпочтительно присоединены на концах шпалы 20 там, где прилагаемые нагрузки очень малы. Дополнительным преимуществом данной конструкции является то, что размер пластин 33 может быть по желанию увеличен или уменьшен, т. е. пластины 33 могут быть заменены пластинами других размеров для обеспечения большей или меньшей площади зацепления с балластом или получения требуемой боковой устойчивости пути для данного применения.

В альтернативном варианте взамен использования отдельных пластин 33 на одном или на обоих концах плита 21 может быть загнута вниз для удерживания от бокового перемещения. В этом случае отрезают конец или концы стенки 23, а конец или концы плиты загибают вниз, предпочтительно до примыкания к обрезанным концам стенки 23.

Там, где боковая устойчивость, обеспечиваемая концевыми пластинами 33, недостаточна, посредине пролета шпалы 20 могут быть расположены одна и более промежуточных пластин 41 для зацепления с балластом с целью обеспечить дополнительную боковую прочность закрепления шпалы 20 и повысить жесткость стенки 23 к поперечному изгибу. Точное местоположение промежуточной пластины, или пластин 41, позволяющее избежать нежелательных концентраций напряжений, определяется с использованием обычных методов анализа напряженного состояния. В показанном примере промежуточная пластина 41 подобно пластинам 33 удерживается путем закрепления в трех точках, при котором шплинты 42 вставлены в отверстия в верхних концах 43 пластины 41, выступающих через прорези, выполненные в горизонтальной плите 21 по обе стороны от стенки 23, а нижняя часть пластины 41 расположена в выемке 44, выполненной в утолщении 24 на нижней кромке стенки 23.

На фиг. 8 изображен модифицированный вариант выполнения шпалы, имеющий две вертикальных стенки. Элементы, подобные элементам на фиг. 1-7, обозначены теми же цифровыми позициями, увеличенными на 100. Как видно на поперечном разрезе на фиг. 8, выполненном вдоль рельсов, шпала 120 имеет горизонтальную плиту 121, на нижней стороне которой имеются две стенки 123, которые проходят параллельно длинным сторонам пластины 121. Можно отметить, что центральная часть 121с между стенками 123 несколько толще, чем крайние части на каждой из сторон. В этом примере присоединение в трех точках пластин 133, предназначенных для зацепления с балластом, обеспечивается верхней центральной частью 136 пластины 133, проходящей через соответствующую центральную прорезь на участке 121с и имеющей отверстие 135 для установки шплинта или другого крепежного элемента. В выполненных на нижней кромке каждой стенки 123 выемках 137 размещены нижние концы прорезей 133, выполненных на верхней стороне пластины 133.

На фиг. 9 показан еще один вариант выполнения шпалы, при этом элементы, подобные элементам на фиг. 1-7, обозначены теми же позициями, увеличенными на 200. Шпала 220 в данном варианте выполнения отличается от шпалы согласно фиг. 8 главным образом тем, что нижний конец каждой из стенок 223 снабжен утолщением 224, обеспечивающим уменьшение напряжений растяжения и сжатия. Пластины 233 для зацепления с балластом закреплены в трех точках, подобно тому, как описано выше применительно к фиг. 8, т.е. верхняя часть 234, расположенная над плитой 231, закреплена шплинтом или другим подобным элементом, проходящим через отверстие в этой верхней части 234, а нижние части пластины 233 входят в выемки, выполненные в утолщениях 224.

На фиг. 10-15 показаны другие варианты выполнения шпалы. Элементы, подобные элементам на фиг. 1-7, обозначены теми же цифровыми позициями, увеличенными на 300. Шпала 320 в данном варианте выполнения отличается от варианта на фиг. 9 главным образом тем, что продольные кромки 321d горизонтальной плиты 321 утолщены и несколько суживаются внутрь по направлению к стенкам 323. Как видно, например, на поперечном сечении на фиг. 14, профиль нижней стороны горизонтальной плиты 321 имеет плавные дугообразные участки для сопряжения с плоской частью 321е между утолщением 321d и стенкой 323. Участок 321е сопрягается плавным дугообразным участком с боковой стороной стенки 323.

Заплечики 326 имеют по одной ножке 327, которые проходят через отверстия в скошенных пластинах 331 и в горизонтальной плите 321. Ножка 327 выполнена с выступающей от нее вбок частью 346, которая зацепляется с нижней стороной горизонтальной плиты 321 на участке между стенками 323.

В варианте выполнения согласно фиг. 9 заплечики 236 подобны описанным выше заплечикам на фиг. 10-13 и могут быть использованы для крепления скошенных пластин 231 и рельсов 222 к шпале 220.

Достоинством описанных выше шпал, вне зависимости от того, имеют ли они одну стенку 23, прикрепленную к горизонтальной плите 21, или две стенки 123, 223 или 224, является возможность их изготовления из стального проката, например путем прокатки из заготовок в форме прутка.

Описанные выше шпалы могут быть легко установлены на железнодородном полотне с использованием известных методов укладки шпал и балласта.

На фиг. 16 показан поперечный разрез шпал различных типов, установленных на балласт 51, расположенный на земле или на нивелированной поверхности 52. В случае деревянной шпалы 53 под опорной или соприкасающейся с балластом поверхностью 54 необходима минимальная глубина "d" балласта 51. Дополнительная глубина балласта "а" необходима для обеспечения соприкосновения с боковыми сторонами 56 и торцами шпалы 53 с целью противодействия продольному и боковому перемещению соответственно. Точно так же и в случае известной стальной шпалы 57 необходима дополнительная глубина балласта "а" над опорной поверхностью 58 для соприкосновения с поверхностью 59, противодействующей продольному перемещению, и с поверхностями над опорной поверхностью 58, противодействующими боковым перемещениям. Известная выполненная в виде желоба стальная шпала 61 может требовать меньшую глубину "с" дополнительного балласта под поверхностью 62, которая передает балласту часть направленных вниз усилий, но при этом могут возникнуть затруднения в заполнении балластом вогнутой части желоба 61. В предпочтительном варианте выполнения предлагаемой шпалы 20 балласт может быть относительно легко уложен под плиту 21, а стенка 23 и пластины 33, препятствующие продольному и боковому перемещению шпалы, проходят ниже опорной поверхности 21a, так что при этом нет необходимости в дополнительной глубине балласта.

На фиг. 17 показана рельсовая подкладка 410, которая может быть изготовлена обычными способами прокатки или пробивки из листового стального проката или посредством литья и которая содержит два элемента 410a и 410b, которые зацепляются друг с другом по линии 411.

На фиг. 18-20 показана аналогичная рельсовая подкладка 420, которая может быть изготовлена обычными способами прокатки или литья и которая содержит два элемента 420a и 420b, подобных элементам 410a и 410b, не считая некоторых отличий, которые будут отмечены далее. На фиг. 18 и 19 более наглядно показано, что взаимозацепляющиеся части на каждом элементе одинаковы и имеют прямоугольный открытый в продольном направлении вырез 412 и продольный противоположно направленный прямоугольный язык 413, при этом язык 413 каждого из элементов 410a и 410b или 420a и 420b плотно входит в вырез 412 каждого другого элемента.

На фиг. 17 или 19 показано, что в собранном состоянии подкладка 410 или 420 имеет два расположенных продольно заплечика 414 для установки между ними подошвы 416 рельса 417 с плотным прилеганием, как это показано на фиг. 22 и 23.

Продольный внешний край 418 каждого из элементов 410a и 410b или 420a и 420b снабжен разнесенными в продольном направлении средствами зацепления с плитой 419 стальной шпалы. Каждое такое средство содержит выступающую вниз ножку 421 и отходящий вбок от нее выступ 422. В показанном предпочтительном варианте выполнения каждый выступ отходит наружу в боковом направлении для облегчения установки элементов 410a и 410b или 420a и 420b на плите 419 показанным на фиг. 20 способом. Каждый элемент 410a, 410b или 420a, 420b вставляют в пару отстоящих друг от друга в продольном направлении прорезей, выполненных в плите 419 стальной шпалы, например, путем пробивки. Одна прорезь 423a и 423b каждой пары прорезей видна на поперечном разрезе на фиг. 20. Ширина каждой прорези 423a и 423b примерно равна толщине металла ножек 421 и выступов 422, а ее длина примерно равна длине каждой ножки 421 и выступа 422, так что последние входят в прорези 423a и 423b с небольшим зазором. Как показано сплошными линиями на фиг. 20, каждый элемент 410a, 410b или 420a, 420b устанавливают вертикально со вставленными в прорези выступами 422 и на следующей стадии их поворачивают внутрь и вниз, как показано на фиг. 20 пунктирными линиями, так что в окончательно установленном положении части 412 и 413 зацепляются одна с другой, как показано на фиг. 17, а выступы 422 размещаются под плитой 419.

В предпочтительном варианте шпала 20, 120, 220 или 320, описанная со ссылками на фиг. 1-16, модифицирована путем пробивки в ее плите прорезей, таких как прорези 423a и 423b, так чтобы она использовалась подобно плите 419 с рельсовыми подкладками 410 или 420, как это описано выше. Могут быть использованы и другие типы стальной шпалы, однако менее успешно. Например, могут быть использованы стальные шпалы ВНР канадской фирмы ВНР Roil Products Ltd., Vancouver, British Columbia, Canada.

Следует иметь в виду, что каждый край 418 может иметь по одной ножке 421 и выступу 422, которые отходят от всего края или от его части, например, центральной части, или же иметь более двух ножек 421, с выступом 422 на каждой из них, зацепляющихся с соответствующими прорезями в плите 419.

Во вставленном положении выступы 422 препятствуют движению подкладки 410 или 420 вверх относительно плиты 419 шпалы, а ножки 421 препятствуют движению подкладки в продольном и боковом направлениях. Боковые усилия, с которыми подошва рельса действует на заплечик 414, передаются через взаимозацепляющиеся элементы 412 и 413, так что эти усилия распределяются между ножками 421 на каждом из элементов 410a и 410b или 420a и 420b.

Как было отмечено выше, толщина плиты 21 шпалы 20 постепенно изменяется, поскольку плита сужается в направлении от центральной стенки 23 наружу к каждому длинному краю. Это является большим преимуществом, поскольку в результате достигается особенное положение рельсовой подкладки, например подкладки 410, относительно плиты 21, при котором толщина плиты 21 соответствует высоте ножек 421, или, точнее говоря, расстоянию по вертикали между нижними сторонами элементов 410a и 410b и верхними сторонами выступов 422. Следовательно, рельсовая подкладка, например, подкладка 410, при установке стремится занять это особенное или уравновешенное положение, что увеличивает устойчивость положения подкладки 410 относительно шпалы 20 к перемещению в направлении вдоль рельса 417.

В изображенном на фиг. 17 примере каждый заплечик 414 выполнен с удлиненным в продольном направлении, ориентированным горизонтально отверстием 424, предназначенным для установки в нем рельсового зажима, как описано ниже при рассмотрении фиг.21 и 23.

Рельсовая подкладка 420 на фиг. 18-20 имеет подобные каналу продольно ориентированные выемки 414a, в которые могут входить концы известного рельсового зажима, например, рельсового зажима PANDROL (товарный знак), для удержания на подкладке 420 рельсовой подошвы.

Можно отметить, что между заплечиками 414 каждая подкладка 410 или 420 имеет плоскую верхнюю сторону 426, которая предпочтительно наклонена или скошена в боковом направлении относительно плоской нижней стороны 427, с тем чтобы обеспечить требуемый наклон рельса 417 внутрь.

На фиг. 21 показан рельсовый зажим 430, имеющий удлиненную в продольном направлении в основном прямоугольную основную часть 428 с плоской нижней стороной 429. Каждый конец выполнен с выступающей вниз лапкой 431, которая смещена внутрь от боковой наружной кромки 432 основания 428. Промежуточная часть 433 наклонена вбок внутрь и вверх от основания 428 к переходной части 434, отогнутой вниз для получения выпуклой верхней стороны, при этом и концевая часть 436 отогнута вверх для образования выпуклой нижней стороны 437.

На фиг. 22 показана состоящая из двух частей рельсовая подкладка 410, аналогичная описанной выше со ссылками на фиг. 17-20 и устанавливаемая на шпалу 419 с прорезями тем же способом, что был описан выше согласно фиг. 20. Элементы 440a и 440b в этом случае предпочтительно изготавливать посредством литья.

Каждый заплечик 414 имеет коробчатую упорную часть и выполнен с расположенной горизонтально, вытянутой в продольном направлении сквозной прорезью или отверстием 424, которая ограничена сплошной верхней стенкой, образующей обращенную вниз упорную поверхность. Каждая прорезь 424 предпочтительно сужается по ширине в боковом направлении внутрь, как показано на фиг. 22, для образования нижнего наклонного участка, имеющего наклон в боковом направлении вверх для облегчения введения в прорезь конца 436 зажима 430, как описано выше со ссылкой на фиг. 21. Здесь можно отметить, что в варианте выполнения согласно фиг. 17 прорезь 424 в каждом заплечике 414 также выполнена сужающейся по ширине внутрь, чтобы облегчить и направить движение конца 436 зажима 430 внутрь.

На фиг. 17 и 22 подкладка 410 или 440 имеет плоские полки 441, которые проходят вбок между заплечиками 414 и продольными краями 418 и в которых путем пробивки или другим способом выполнена пара выемок или отверстий 442, отстоящих на некоторое расстояние друг от друга в продольном направлении и предназначенных для размещения в них лапок 431 зажима 430, также разнесенных друг от друга.

После установки подкладок 410 или 420 на шпалу, подобную шпалам 20, 120, 220 или 320, и после укладки на подкладки рельса 417 концевые части 436 зажимов 430 вставляют через отверстия 424 и проталкивают внутрь, например, путем приложения давления или с помощью ударов по наружному краю 432 до достижения собранного положения, показанного на фиг. 22, в котором лапки 431 заскакивают в отверстия 442, а нижняя сторона концевой части 436 зажима 430 опирается на верхнюю сторону подошвы 416 рельса. Каждое отверстие 424 имеет длину, предпочтительно примерно равную ширине части 433 зажима 430, так что зажим 430 размещается в рельсовой подкладке 410 или 440 с небольшим продольным люфтом или зазором.

Во вставленном положении, показанном на фиг. 22, переходная и концевая части 434 и 436 отогнуты вверх относительно промежуточной части 433, верхняя сторона которой опирается на верхнюю сторону отверстия 424. Линия или зона контакта между стороной отверстия 424 и части 433 зажима играют роль точки опоры, в результате чего возникает упругая реакция, которая стремится переместить переходную и концевую части 434 и 436 вниз для взаимодействия с подошвой, а основную часть 428 переместить вниз, при этом лапки 431 заскакивают в отверстия 442 по мере передвижения зажима 430 внутрь. Во время эксплуатации лапки 431 служат в качестве упорных элементов, боковые стороны которых являются обращенными вбок в противоположные стороны упорными поверхностями, зацепляющимися с противолежащими, обращенными вбок сторонами отверстий 442 и служащими для противодействия боковому перемещению зажимов 430 относительно рельсовой подкладки 440.

В случае приложения к рельсу усилия, стремящегося повернуть рельс вокруг его продольной оси, поворот рельса будет ограничен боковым наружным концом или краем A подошвы рельса, находящимся во взаимодействии с нижней стороной В промежуточной части 433 зажима 430. Далее направленная вверх реакция передается непосредственно на заплечик 414, движению вверх которого препятствует выступ 422, находящийся в зацеплении с плитой 419 шпалы. В результате повороту рельса 417 противодействует большой момент сил или крутящий момент, при этом плечо крутящего момента по существу равно расстоянию между выступом 422 и заплечиком 414.

Кроме того, даже когда нагрузки на переходную 434 и концевую 436 части превышают предел их упругости и они деформируются настолько, что уже не могут упруго опираться на подошву 416, зажимы 430 удерживаются на подкладке 410 или 440 в результате реакции между частью 433 зажима и отверстием 414, вдавливающей лапки 431 вниз в отверстия 442, так что зажимы 430 будут продолжать описанным выше образом противостоять опрокидыванию рельса.

На фиг. 23 показан еще один пример рельсовой подкладки 450, подобной подкладке 440, за тем исключением, что она выполнена в виде единой детали, например, при помощи литья, приспособленной для установки на бетонную или деревянную шпалу. В этом случае полки 441 выступают на некоторое расстояние за отверстия 442 и в каждой из них имеются отверстия 443, сквозь которые могут проходить средства 444 крепления. Каждая полка 441 может иметь несколько, например, два или три отверстия, отстоящих друг от друга на некоторое расстояние вдоль полки 441 и предназначенных для размещения в них обычного крепежа. Например, в качестве такого крепежа могут быть костыли 446, забиваемые в деревянную шпалу 447. В отверстиях 443 могут быть размещены шпильки или другие известные забетонированные в требуемом месте анкеры бетонных шпал.

Состоящая из одной детали рельсовая подкладка 450 совместно с зажимами противодействует опрокидыванию рельса путем ограничения поворота края A подошвы рельса и передачи действующих на него вращательных сил подкладке 450, так что этим силам противодействует большой момент, который создается костылем 446 или другим крепежным элементом, удаленным наружу и вбок от края A на значительное расстояние.

На фиг. 24 показан вид части рельсовой подкладки 460 и зажима в другом варианте выполнения. Рельсовая подкладка 460 может быть изготовлена путем литья. Вбок и наружу от каждого из заплечиков 414 на подкладке 460 выполнен противодействующий заплечик 461, на верхнюю сторону которого опирается основная часть 471 зажима 470. Заплечик 461 может проходить в продольном направлении на расстояние несколько большее, чем ширина основной части 471. В данном примере верхняя сторона противодействующего заплечика 461 выполнена с одним или несколькими выступающими штифтами 462, которые имеют предпочтительно круглое поперечное сечение и которые заскакивают в отверстия 472, выполненные в зажиме 470, когда зажим 470 вводят внутрь через отверстие 424, чтобы он опирался на верхнюю сторону рельсовой подошвы 416, тем самым обеспечиваются примыкающие друг к другу упорные элементы и отверстия, образующие взаимодействующие боковые упорные поверхности, препятствующие перемещению зажима 470 под воздействием бокового давления.

В данном случае отверстие 424 в заплечике по ширине не сужается, а имеет параллельные верхнюю и нижнюю стороны 424a и 424b.

Выполненный в виде пластины зажим 470 имеет изогнутую вверх промежуточную часть 473, которая во вставленном положении упруго деформирована и опирается на верхнюю сторону 424a отверстия, тогда как отогнутый вниз конец 474 упруго деформирован и упруго опирается на верхнюю сторону рельсовой подошвы 416.

Как и в предшествующих случаях, поворот кромки A рельса 417 передается зажимом 470 на подкладку 460. Линия, по которой часть 473 зажима 470 соприкасается с заплечиком 414, в этом случае находится внутри отверстия 424 между его концами, в результате чего площадь опорной поверхности увеличивается с увеличением нагрузки, приложенной рельсом 417 к зажиму 470.

Должно быть понятно, что подкладка 460 может состоять из двух частей, подобно описанным согласно фиг. 17-20 и 22, или быть выполнена в виде одной цельной детали, как описано выше в соответствии с фиг. 23.

На фиг. 25 показана модифицированная рельсовая подкладка 460, выполненная из двух элементов 460a и 460b, которые соединены по линии 411, наклоненной, например, под углом 45o к продольному направлению рельса. На фиг. 27 более наглядно показано, что каждый элемент 460a и 460b имеет на своей нижней стороне прямоугольный штифт 476, который при установке входит в соответствующее прямоугольное отверстие 477, пробитое в плите 21 шпалы 20, с целью повысить устойчивость положения подкладки 460 относительно шпалы 20, а особенно с целью противостоять боковым нагрузкам. Можно отметить, что шпала 20 на фиг. 27 изменена в том плане, что она имеет плоскую нижнюю сторону 24а на утолщении 24.

На фиг. 26 изображена еще одна модифицированная состоящая из двух частей рельсовая подкладка 478, у которой каждый заплечик 414 выполнен на боковом крае соответствующего элемента 478a и 478b для использования с рельсовым зажимом, взаимодействующим непосредственно со шпалой, такой как шпала 20 на фиг. 28-31. Кроме того, элементы 478a и 478b выполнены со штырями 479, например, круглыми, которые фиксируют положение и противостоят действующим силам, причем штыри 470 отличаются по размерам, так что рельсовые подкладки 478 могут быть установлены только в заданном положении, обычно таком, что каждая скошенная поверхность 426 имеет уклон внутрь рельсового пути, благодаря чему исключается возможность неправильной установки подкладки.

На фиг. 29 и 30 показано использование рельсовой подкладки 478 с выполненным из упругой листовой стали рельсовым зажимом 482, имеющим основную часть 433, взаимодействующую с верхней стороной плиты 21, и промежуточную часть 484, изогнутую вниз и внутрь к отогнутой вверх концевой части 486. Зажим имеет отходящую внутрь от основной части 483 и наклоненную вниз запорную часть 487, которая во вставленном положении, изображенном на фиг. 30, заскакивает в отверстие или гнездо 488, выполненное на верхней стороне плиты 21. При установке концевую часть 486 вставляют вручную свободно в отверстие 424 и по задней стороне промежуточной части 484 наносят удары инструментом типа молотка или кувалды, чтобы подать зажим 482 внутрь в положение, показанное на фиг. 30. Поскольку конец 486 отклоняется вверх по мере его передвижения по наклоненной вверх поверхности рельсовой подошвы 416, а промежуточная часть 484 по мере ее продвижения внутрь отверстия 424 подвергается все более и более сильному давлению, то возникает сильная направленная вниз сжимающая реакция в основной части 483 и запорной части 487, так что последняя заскакивает в гнездо 488. Зажим 482 при необходимости может быть удален путем его подъема между его основной частью 483 и запорной частью 487 с помощью рычага типа лома.

На фиг. 31 и 32 показан выполненный из пластины упругий рельсовый зажим 489, используемый совместно с рельсовой подкладкой 478. Зажим имеет спиральную часть 491, включающую изогнутую или основную часть 492, которая взаимодействует с плитой 21 шпалы 20 или с другой стальной шпалой, имеющей в основном плоскую верхнюю часть. Зажим 489 имеет вогнутую вверх промежуточную часть и отогнутую сначала вниз, а затем вверх и внутрь концевую часть 494. При установке концевую часть 494 свободно вставляют в отверстие 424 и зажим 489 подают внутрь ударами молотка или другого подобного инструмента. По мере того как изогнутая часть 494a входит в отверстие 424, на зажим воздействует сильная сжимающая реакция от верхней стороны отверстия 424, так что когда зажим подают внутрь, он заскакивает в конечное, собранное положение, в котором вогнутая часть 493 входит в отверстие 424. Зажим 489 под действием сил сжатия, действующих по линии контакта между верхней стороной отверстия 424 и вогнутой вверх частью 493, получает значительный упругий изгиб, и между основной частью 492 и плитой 21 возникает сильная прижимная реакция.

Можно отметить, что в случае поворота кромки A рельсовой подошвы 416 вверх, зажим 489 работает как рычаг первого рода, при этом зажим 489 поворачивается вокруг точки или зоны его контакта с верхней стороной отверстия 424, играющей роль точки опоры, так что направленная вверх сила, приложенная кромкой A к концевой части 494, уравновешивается направленной вверх силой реакции плиты 21 на основную часть. Такой же рычаг первого рода образуют зажимы 430 на фиг. 21-23, 470 на фиг. 24 и 482 на фиг. 29 и 30, у которых зона контакта с верхней стороной отверстия 424 также играет роль точки опоры. Напряжения, воздействующие на зажим, работающий как такой рычаг первого рода, могут быть значительно меньше, чем возможные напряжения в рычажных устройствах второго и третьего рода, которые имеют место в известных рельсовых зажимах.

В другом варианте модификации взамен использования зажима, подобного зажимам 430, 470, 482 или 489, проходящим через отверстие, подобное отверстию 424 в заплечике, подобном заплечику 414, рельсовой подкладки в вариантах выполнения согласно фиг. 17, 22-32, заплечик 414a может быть выполнен Т-образным, как показано на фиг. 33, изображающей вид сбоку на рельсовую подкладку 440a, при этом стойка Т-образного заплечика соединена с рельсовой подкладкой. Концевая часть зажима 430a, которая взаимодействует с подошвой рельса, в данном случае выполнена с прорезью, идущей внутрь от конца зажима 430a вдоль него, так что когда зажим 430a подают внутрь, стойка Т-образного заплечика 414a постепенно входит в прорезь, а верхняя сторона зажима на обеих сторонах от прорези прилегает к нижней стороне горизонтальной полки Т-образного заплечика таким же образом, как рассмотренные выше зажимы прилегают к верхней стороне отверстия 424.

Нет необходимости располагать Т-образные элементы 414a напротив друг друга по разные стороны от подкладки 440a, они могут смещены быть в продольном направлении относительно друг друга. Аналогично отверстия 424 в вариантах выполнения согласно фиг. 17, 22-32 могут быть смещены в продольном направлении друг от друга вдоль рельсовой подкладки, а заплечики 414 могут иметь несколько меньшую длину, чем длина рельсовой подкладки.

Изобретение относится к железным дорогам. Шпала содержит горизонтальную удлиненную прямоугольную плиту (21) для соединения поперек рельса (22) с нижней поверхностью для опоры на балласт и удерживания шпалы от вертикального перемещения, стенку (23), проходящую вертикально по нижней стороне плиты (21) между ее длинными сторонами параллельно им, и по меньшей мере одну пластину (33) для зацепления с балластом, которая присоединена к шпале на ее нижней стороне для удерживания шпалы от бокового перемещения. Пластина (33) искривлена для создания вогнутости на стороне, обращенной наружу к концу шпалы. Изобретение решает задачу по повышению сопротивления шпалы боковому перемещению. 15 з.п. ф-лы, 33 ил.

| УСТРОЙСТВО ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ И СПОСОБ УПРАВЛЕНИЯ НАПРЯЖЕНИЕМ НА КОНДЕНСАТОРЕ УСТРОЙСТВА ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ | 2009 |

|

RU2482599C1 |

| Способ получения изображений | 1971 |

|

SU454527A1 |

| БИБЛиот::КА | 0 |

|

SU366346A1 |

| Устройство для преобразования непозиционного кода в позиционный код | 1986 |

|

SU1410281A1 |

| Устройство защиты | 1988 |

|

SU1529310A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБОВЫХ ГРЕБЕНОК | 0 |

|

SU346044A1 |

| Двухчелюстной гидравлический грейфер | 1960 |

|

SU140556A1 |

| US 1785324, 16.12.1930 | |||

| СПОСОБ ПОЛУЧЕНИЯ БАХТАРМЯНОГО СПИЛКА | 1992 |

|

RU2036972C1 |

| ЭЛЕКТРОННО-МЕХАНИЧЕСКИЙ РЕГУЛЯТОР ЧАСТОТЫ ВРАЩЕНИЯ ДИЗЕЛЯ | 1997 |

|

RU2159860C2 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 0 |

|

SU309973A1 |

| БИБЛиот::КА | 0 |

|

SU366346A1 |

| US 1512458 A 21.10.1924. | |||

Авторы

Даты

2000-11-20—Публикация

1994-06-02—Подача