Изобретение, аппарат предварительного осаждения, является основным устройством в системе очистки потока отходящих газов и относится к осадительным камерам и аппаратам сухой инерционной очистки топочных газов и седиментационного осаждения частиц из турбулентного потока газов с применением двухстороннего всасывания и является частью котельного вспомогательного оборудования. Изобретение может найти широкое применение в качестве золоуловителей для очистки дымовых газов электростанций и промышленных котельных, а также в деревообрабатывающей промышленности при производстве лущеного шпона и, в частности, для сушки шпона потоками отходящих газов.

Известен аппарат предварительного осаждения, содержащий камеру раскрутки с внутренней согнутой по спирали стенкой, расположенной между двумя вертикальными параллельными стенками. На одной из вертикальных стенок расположен с одной стороны дымосос, а с другой стороны этой же стенки внутри аппарата предварительного осаждения расположен патрубок. На второй противоположной вертикальной стенке с внешней стороны расположен подводящий патрубок очищенных циклоном газов. Выход подводящего патрубка очищенных циклоном газов расположен с внутренней стороны этой стенки вместе с дополнительной крыльчаткой. Входящий патрубок расположен по касательной к максимальному радиусу спирали, образующей контур корпуса аппарата предварительного осаждения. Аппарат установлен на двух станинах, сверху которых расположен приводной вал, установленный в опорах подшипников. См. авторов М.И.Биргера, А.Ю.Вальдберга, Б.И.Мягкова и др.; под общей ред. А.А.Русанова «Справочник по пыле- и золоулавливанию». - М.: Энергоатомиздат, 1983, стр.75, рис.2.28. Наличие вала вращения, размещенного по всей оси улитки дымососа, приводит к перегреву опор, расположенных на стойках дымососа, и выходу из строя подшипников. Наличие дополнительной крыльчатки на этом валу, расположенной в зоне поступления отходящих газов, усугубляет перегрев приводного вала и повышает тепловую нагрузку, приходящуюся на подшипники. Сложность конструкции таких аппаратов и невысокая производительность и степень очистки не позволяет применять их в современном технологическом процессе.

Задачей изобретения является упрощение конструкции с улучшением технических характеристик очистки и эксплуатации аппарата предварительного осаждения.

Технический результат изобретения заключается в повышении надежности устройства, что в итоге сказывается на снижении себестоимости получения конечного продукта в виде очищенных газов в процессе эксплуатации. Повышается мощность установок по очистке газов с использованием предлагаемого аппарата предварительного осаждения.

Поставленная цель достигается тем, аппарат предварительного осаждения, оснащенный элементами установки его на фундаменте, смотровыми лючками и элементами такелажа и содержащий камеру раскрутки, которая состоит из цилиндрической оболочки, расположенной между отстоящих друг от друга двух параллельных вертикальных стенок, периметр которых имеет окружность с определенным радиусом R и в центре которых расположены осевые отверстия с радиусом r, при этом на внутренней поверхности цилиндрической оболочки расположены по спирали перпендикулярно переменной касательной к окружности в точке их соприкосновения правая и левая основные и дополнительные направляющие, при этом основные направляющие берут начало от плоскости, походящей через ось осевых отверстий, где они объединены, а заканчиваются основные направляющие в месте соединения внутренней части входного патрубка с входным отверстием, при этом расстояние между концами основных направляющих равно ширине входного отверстия, а дополнительные направляющие, как правая, так и левая, по высоте на одну треть короче основных направляющих и разнесены друг от друга на ширину входящего отверстия и отклоняются по спирали друг от друга с одинаковым шагом и стыкуются со ступенчатым отсекателем с расположением их концов между ступенями, а отсекатель имеет вид многоугольной пластины, две стороны которой выполнены под прямым углом, а третья параллельна первой и выполнена ступенчато, при этом первая сторона отсекателя равна ширине полки Г-образного выходящего отверстия, а на цилиндрической оболочке расположены одно входящее отверстие по оси симметрии для входного патрубка и два выходящих отверстия Г-образного вида у вертикальных стенок для выходных патрубков, при этом выходные патрубки расположены на противоположной входному отверстию части окружности в верхней половине камеры раскрутки под углом (90º-γ)±10% к горизонтальной плоскости. В аппарате между параллельными вертикальными стенками вдоль совпадающих осей цилиндрической оболочки и осевых отверстий расположен цилиндрический жалюзийный отражатель, состоящий из параллельно расположенных колец со сквозными прямоугольными отверстиями, выполненными под острым углом к касательной, внутри которых проходят металлические полосы, образующие жалюзи, при этом кольца разнесены с определенным шагом вдоль оси осевых отверстий, а к двум крайним торцевым кольцам неразъемным соединением прикреплены с внешней стороны узкие обечайки для стыковки цилиндрического жалюзийного отражателя внутри цилиндрической оболочки, при этом суммарная площадь входа вовнутрь цилиндрического жалюзийного отражателя в 1,5-2 раза больше площади двух осевых отверстий.

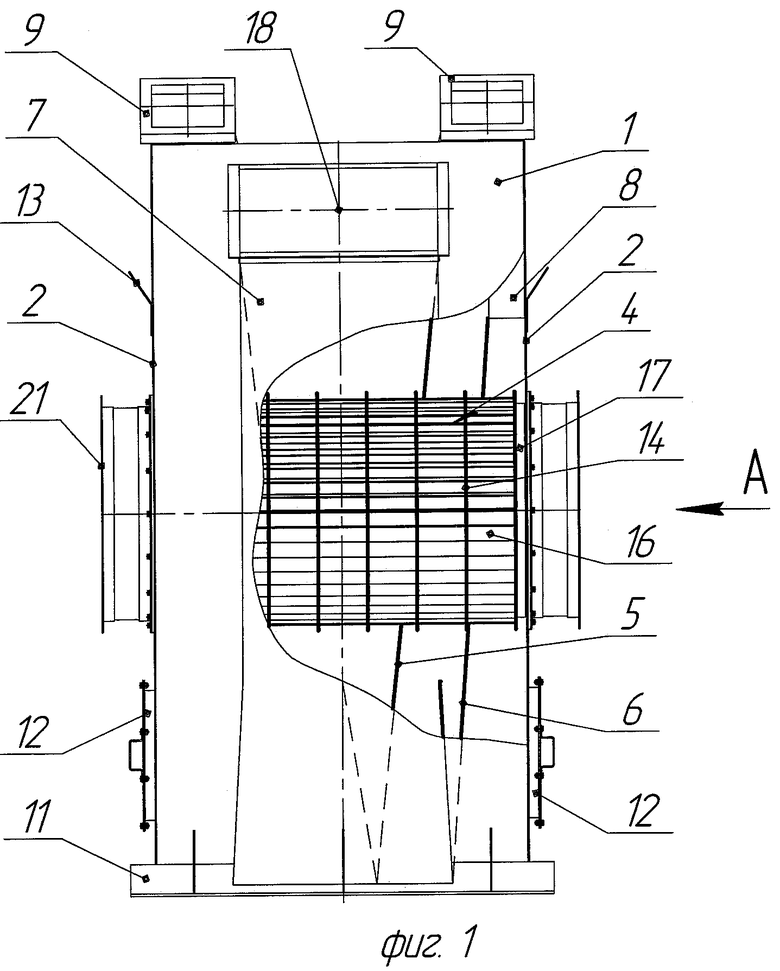

На фиг.1 - представлен общий вид аппарата.

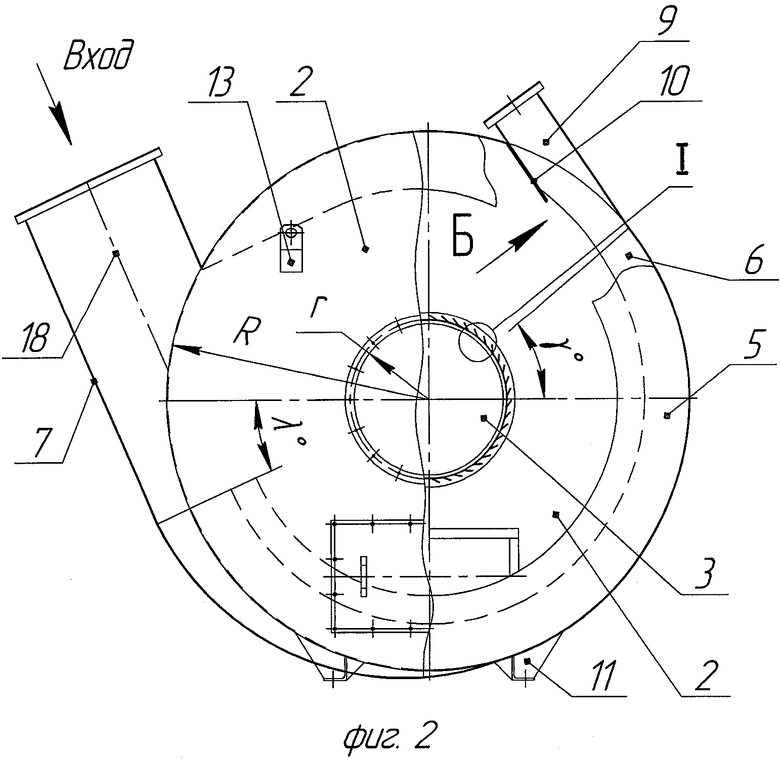

На фиг.2 - представлен вид сбоку по стреле А.

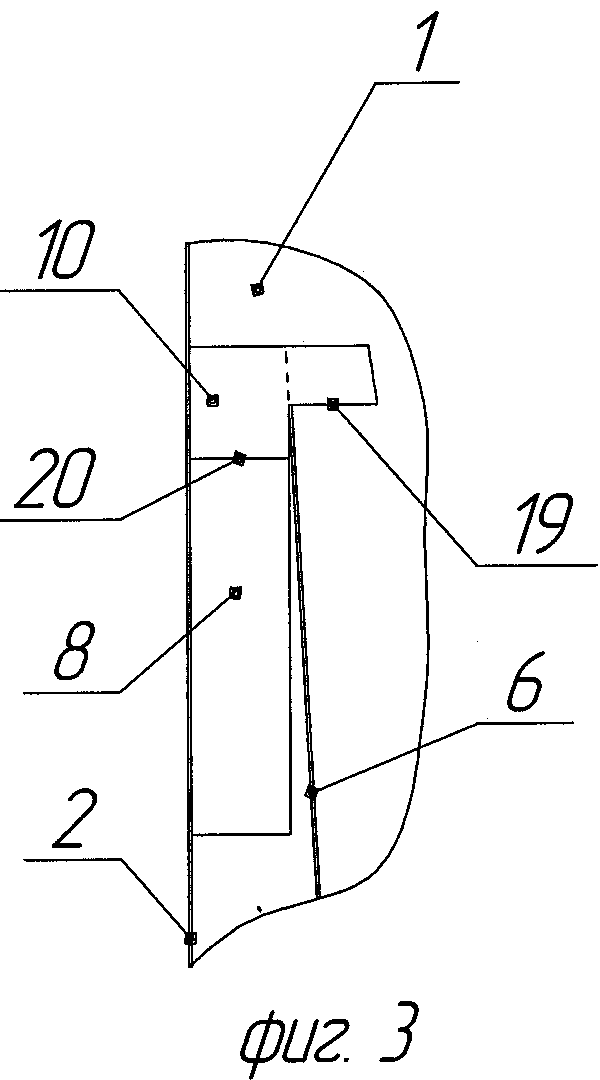

На фиг.3 - представлен вид по стреле Б на выходное Г-образное отверстие с отсекателем.

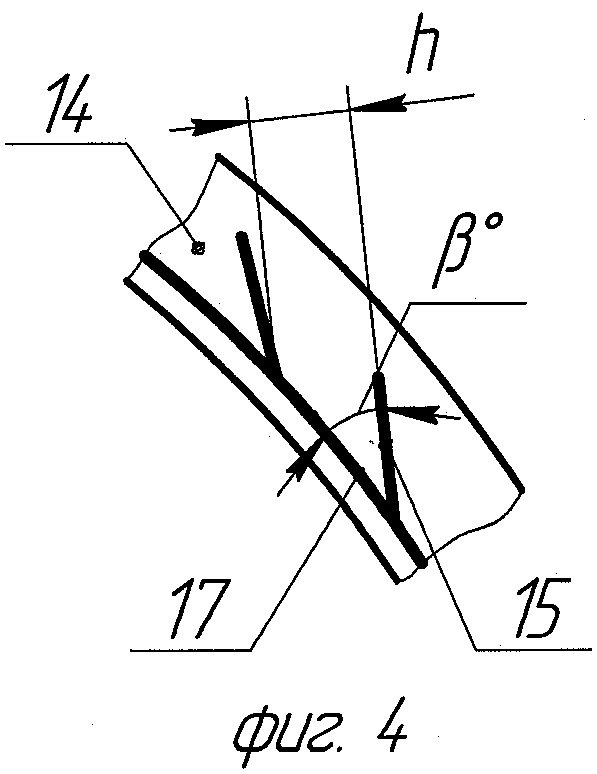

На фиг.4 - представлен выносной элемент I.

Аппарат предварительного осаждения включает камеру раскрутки, которая представляет собой цилиндрическую оболочку 1 радиуса R, расположенную между двух отстоящих друг от друга параллельных вертикальных стенок 2. Параллельные вертикальные стенки 2 выполнены в виде плоских круглых шайб с внешней окружностью радиуса R и внутренней окружностью в виде осевого отверстия 3 (см. фиг.2) с радиусом r для обеспечения расчетной площади с проходным сечением Soo. Между параллельными вертикальными стенками 2 вдоль совпадающих осей цилиндрической оболочки 1 и осевых отверстий 3 расположен цилиндрический жалюзийный отражатель 4 (см. фиг.1) с внешним радиусом r по гладкой поверхности цилиндра.

На внутренней поверхности цилиндрической оболочки 1 установлены основные 5 и дополнительные 6 правые и левые направляющие. Цилиндрическая оболочка 1 имеет одно входное отверстие, расположенное посередине длины цилиндра для установки входного патрубка 7, и два выходных Г-образных отверстия 8, расположенных симметрично по краям цилиндрической оболочки 1 для установки выходных патрубков 9. Каждое выходное Г-образное отверстие 8 расположено вертикальной стойкой на конце цилиндрической оболочки 1 и полкой вовнутрь ее и оснащено отсекателем 10 (см. фиг.3) в виде плоской пластины многоугольной формы, одна сторона которой выполнена ступенчатой. Аппарат предварительного осаждения оснащен элементами установки 11 его на фундаменте, смотровыми лючками 12 и элементами такелажа 13.

Цилиндрический жалюзийный отражатель 4 состоит из параллельно расположенных колец 14, внутри которых по окружности выполнены сквозные прямоугольные отверстия 15 под острым углом к касательной. Сквозные прямоугольные отверстия 15 сделаны с определенным шагом и через них проходят металлические полосы 16, образующие жалюзи. Кольца 14 разнесены с определенным шагом вдоль оси осевых отверстий 3. Металлические полосы 16 соединены с кольцами 14 неразъемными соединениями, а к двум крайним, торцевым кольцам 14 неразъемным соединением прикреплены с внешней стороны узкие обечайки 17 в виде ободов для стыковки цилиндрического жалюзийного отражателя 4 внутри цилиндрической оболочки 1.

Металлические полосы 16 располагаются внутренней частью по радиусу r+Δr под острым углом к касательной окружности их расположения, и острый угол направлен в сторону поступающего потока шириной входа h. При этом суммарная площадь входа вовнутрь цилиндрического жалюзийного отражателя 4 в 1,5-2 раза больше площади двух осевых отверстий 3.

Основные 5 и дополнительные 6 правые и левые направляющие расположены по спирали перпендикулярно переменной касательной к окружности в точке их соприкосновения. При этом правая и левая основные направляющие 5 берут начало от пересечения двух перпендикулярных плоскостей, а именно плоскости, перпендикулярной оси симметрии 18 входного патрубка 7 и проходящей через ось осевых отверстий 3 и плоскости, перпендикулярной оси осевых отверстий 3 и проходящей через ось симметрии 18 входного патрубка 7. В месте пересечения этих двух перпендикулярных плоскостей правая и левая основные направляющие 5 объединены, и далее, опускаются вниз и далее по спирали, отклоняясь друг от друга с одинаковым шагом, поднимаются вверх. Заканчиваются основные направляющие 5 в месте соединения внутренней части патрубка с входным отверстием цилиндрической оболочки 1, при этом расстояние между концами правой и левой основных направляющих 5 равно ширине входного патрубка 7.

Дополнительные направляющие 6, как правая, так и левая, расположены аналогично основным направляющим 5 и берут начало от пересечения двух разнесенных друг от друга параллельных плоскостей, перпендикулярных оси осевых отверстий 3, и плоскости, перпендикулярной оси симметрии 18 и проходящей через оси осевых отверстий 3. Т.е. в этом случае правая и левая дополнительные направляющие 6 разнесены друг от друга на ширину входного патрубка 7. С этого места каждая дополнительная направляющая 6 опускаются вниз и далее поднимаются вверх по спирали, отклоняясь друг от друга с одинаковым шагом, и в конце стыкуются между ступенями 19 и 20 отсекателя 10. В отличие от основных направляющих 5, где правая и левая основные направляющие 5 объединены в плоскости, перпендикулярной оси осевых отверстий 3 и проходящей через ось симметрии 18. Дополнительные направляющие 6 по высоте на одну треть короче основных направляющих 5.

Отсекатель 10 имеет вид многоугольной пластины, две стороны которой выполнены под прямым углом, а третья параллельна первой и выполнена ступенчато. При этом первая сторона отсекателя 10 равна ширине полки Г-образного выходящего отверстия 8 и соединена с верхней частью полки Г-образного выходящего отверстия 8 неразъемным соединением, а перпендикулярная к ней сторона соединена неразъемным соединением с вертикальной стенкой 2. Длина ступени 20 равна ширине стойки Г-образного выходящего отверстия 8. Отсекатели 10, как и выходные патрубки 9, расположены под углом (90º-γ)±10% к горизонтальной плоскости, проходящей через ось отверстий 3. На фиг.3 пластина отсекателя 10 расположена в плоскости листа и имеет соответствующий ступенчатый контур.

Входной патрубок 7 (см. фиг.2) выполнен в виде короба прямоугольного сечения с двумя стенками разной длины, расположенными между двух идентичных боковых стенок одинаковой формы и размера. При этом внешняя стенка патрубка 7 вначале имеет форму прямоугольного листа, а затем эта внешняя стенка изгибается по радиусу от R+ΔR до R в виде переменной прямой, перемещающейся параллельно цилиндрической оболочке 1. Вторая, внутренняя стенка, расположена напротив первой и выполнена в виде прямоугольного листа. При этом ширина входного патрубка 7 ниже плоскости, перпендикулярной оси симметрии 18 входного патрубка 7 и проходящей через ось осевых отверстий 3, и увеличивается от ширины входного патрубка до стыковки переменной прямой с цилиндрической оболочкой. Входное отверстие в цилиндрической оболочке 1 расположено в правой половине камеры раскрутки посередине между вертикальными параллельными стенками 2, на которое неразъемным соединением установлен входной патрубок 7 с площадью проходного прямоугольного сечения Sвхо и направлен в сторону теплогенератора.

Два выходящих Г-образных отверстия 8 (см. фиг.3) в цилиндрической оболочке 1 расположены в верхней четверти правой половины камеры раскрутки, на которые неразъемным соединением установлены выходные патрубки 9 (см. фиг.2) с площадью проходного прямоугольного сечения Sвых.

Аппарат предварительного осаждения изготавливается, в основном, из листовой стали Ст3пс по ГОСТ 14639-89 следующим образом. Лист стали толщиной 5.0 мм, шириной в нашем случае 1500.0 мм и длиной в зависимости от радиуса определяют по формуле 2πR. В нашем случае R равняется 1400.0 мм. Затем его гнут по радиусу R, получая цилиндрическую оболочку 1 диаметром 2800 мм, и сваривают совмещенные встык концы. Затем в оболочке вырезаются одно входящее отверстие, имеющее в плане размер, совпадающий или превышающий размер проходного сечения Sвx входного патрубка 7, и два выходящих Г-образных отверстия 8. Затем из той же листовой стали изготавливают основные направляющие 5 высотой, равной 300.0 мм, для этого по дуге длиной 2πR за минусом длины дуги одной стороны входного патрубка 7 и с учетом смещения по спирали на 400 мм в плане делают один рез. Затем от начала первого реза делают рез вдоль радиуса на длину 300 мм и затем по дуге длиной 2π(R-300) на 3/4 окружности и далее этот рез по прямой продолжают до конца первого реза, сделанного по радиусу R. Получается заготовка для основной направляющей 5. Таких заготовок делают две, при этом длина реза по окружности радиусом R умножается на коэффициент, равный более единицы, который учитывает смещение по спирали на 400 мм. Аналогично изготовляется заготовка для дополнительных направляющих. Отличается она от заготовки для основной направляющей 5 по длинам дуг, сделанным по радиусу R и радиусу (R-200) и высотой, равной 200 мм. В нашем случае длина дуги по внутреннему радиусу цилиндрической оболочки 1 будет равна сумме трех дуг радиуса R. Это длина дуги половины окружности πR плюс длина дуги части окружности с углом γ и плюс длина дуги одной стороны выходящего патрубка 9 (см. фиг.2). В сумме получается длина дуги первого реза. Затем от начала первого реза делают рез вдоль радиуса на длину 200 мм и затем по дуге длиной 2π(R-200) до реза, который будет сделан от конца первого реза вниз под углом (90º-γ) к горизонтальной плоскости, проходящей через ось симметрии цилиндрической оболочки 1. Таких заготовок делают две, при этом длина реза по окружности радиусом (R-200) умножается на коэффициент, равный более единицы, который учитывает смещение по спирали на 350 мм. Для уменьшения сопротивления проходящих газов на заготовках для основной и дополнительной направляющих со стороны реза вдоль радиуса снимают фаски под углом 30º с образованием острого угла. При этом на направляющих, которые будут расположены с правой стороны цилиндрической оболочки 1, фаски снимают с правой стороны, а на направляющих, которые будут расположены с левой стороны, фаски снимают слева. Основные направляющие 5 устанавливаются внутри цилиндрической оболочки 1 при помощи сварки. Для этого вначале внутри цилиндрической оболочки 1, например правой, намечают линию спирали, например шабером или мелом или и тем и другим, стыкуют начало основной направляющей в месте установки ее. При этом при помощи сварки ее прихватывают к цилиндрической оболочке 1 в начале реза по радиусу R таким образом, чтобы торец основной направляющей 5 находился в горизонтальной плоскости, проходящей через ось симметрии цилиндрической оболочки 1. Здесь рассмотрен пример при λ=0º. Затем отжимают основную направляющую 5 вправо, чтобы дуга, сделанная по радиусу R, находилась на намеченной линии спирали на расстояние 200 мм, и в этом месте при помощи сварки опять прихватывают основную направляющую 5 к цилиндрической оболочке 1. Затем опять отжимают основную направляющую 5 вправо, устанавливая ее на намеченной линии спирали на расстояние 200 мм, и опять прихватывают. Такую операцию повторяют до тех пор, когда конец основной направляющей 5 не будет прихвачен к ближнему углу справа входного отверстия. Затем проверяют нахождение дуги основной направляющей 5 на намеченной линии спирали и в случае отклонения при помощи кузнечного молотка добиваются ее установки на намеченной линии спирали. Затем основную направляющую 5 окончательно приваривают по линии спирали к цилиндрической оболочке 1.

Аналогично устанавливают основную направляющую 5 слева и дополнительные направляющие 6. Только в этом случае концы дополнительных направляющих 6 приваривают к ступенчатому отсекателю 10 между ступенями, вдоль линии высоты ступени 19. Из листа этой же стали изготавливают две вертикальные стенки 2 в виде кольца с внешним диаметром ⌀2800.0 мм с осевым отверстием 3 диаметром ⌀900.0 мм. Кольцо может быть изготовлено составным, со швом по диаметральной линии или из секторов. Готовые вертикальные стенки 2 при помощи сварки соединяют с цилиндрической оболочкой 1 и к ним изнутри приваривают отсекатели 10 длиной, равной стороне периметра.

В осевое отверстие 3 вставляется цилиндрический жалюзийный отражатель 4, который изготавливают из листовой стали Ст.3. Вначале из листа толщиной 3.0 мм делается восемь одинаковых колец 14 с наружным диаметром ⌀936.0 мм и внутренним диаметром ⌀806.0 мм. На этих кольцах производится разметка сквозных прямоугольных отверстий 15 размером 4.0×50.0 мм по окружности радиусу r+Δr, располагая отверстия 15 под острым углом β=30º±10% к касательной окружности радиусу r+Δr с диаметром ⌀838.0 мм. Затем при помощи плазменной резки делаются сорок четыре таких отверстий и изготавливают столько же металлических полос 16 в виде пластин сечения 3.0×50.0 мм и длиной 1430 мм. С целью экономии металла для изготовления колец 14 их изготавливают из четырех секторов с припуском, приваривая сектора по припускам внахлест, с образованием сборного кольца 14 нужного размера. Затем кольца 14 устанавливают вертикально с шагом между ними 200.0 мм и по одной центральной оси. Пропускают металлические полосы 16 сквозь все соответствующие указанному расположению колец 14 сквозные прямоугольные отверстия 15. Установку металлических полос 16 в сквозные прямоугольные отверстия 15 колец 14 производят поочередно с прихваткой их между собой и дальнейшей окончательной сваркой всех колец 14 со всеми металлическими полосами 16. Таким образом, получаются сорок четыре, умноженные на семь прямоугольных отверстий шириной входа h, а вешний диаметр цилиндра по окружности установленных металлических полос 16 будет равен 892 мм. Ширина входа h и угол β - угол установки металлических полос 16 выбирают из условия, что суммарная площадь проходного сечения S вх.ж, образованная всеми прямоугольными отверстиями цилиндрического жалюзийного отражателя 4, в полтора два раза больше площади Soo двух осевых отверстий 3. Т.е. S вх.ж/2 Soo=1.5-2. При этом, если это отношение больше двух, то снизится чистота потока, а если меньше полутора, то возможны потери мощности обслуживающих насосов. Металлические полосы 16 и сквозные прямоугольные отверстия 15 колец 14 можно сделать с изгибом по радиусу в виде лопаток. К двум крайним торцевым кольцам 14 неразъемным соединением прикрепляют с внешней стороны узкие обечайки 17 шириной по 40.0 мм и внешним диаметром (r+Δr), равным ⌀838.0 мм. Внешний диаметром обода, равный (r+Δr)=⌀838.0 мм, совпадает с нижним расположением угла сквозного прямоугольного отверстия 15.

Полученный таким образом цилиндрический жалюзийный отражатель 4 устанавливается своей осью цилиндра вдоль оси осевых отверстий 3 и приваривается изнутри узкими обечайками 17 к вертикальным стенкам 2. Затем швы зачищаются и к вертикальным стенкам 2 с внешней стороны устанавливаются на болтах стыковочные фланцы 21.

Для проведения технологических операций вертикальные стенки 2 имеют технологические отверстия 12, закрытые съемными крышками, и к ним приварены элементами такелажа 13 по две петли на внешнюю сторону вертикальных стенок 2 для перемещения и установки аппарата предварительного осаждения на место.

Работа устройства осуществляется следующим образом. Поток отходящих газов от камеры сгорания теплогенератора за счет разрежения, создаваемого тягодутьевыми агрегатами, поступает через входное отверстие патрубка 7 в камеру раскрутки аппарата предварительного осаждения 1. Дойдя до места стыка двух основных направляющих 5, поток отходящих газов делится на два равных потока. Разделенные потоки перемещаются от места деления потока влево и вправо к вертикальным стенкам 2 аппарата предварительного осаждения 1. При этом каждый разделенный поток под действием центробежных сил делится на периферийный поток и центральный поток. Периферийные потоки, прижатые к внутренней стороне цилиндрической оболочки 1, через оборот попадают в зону действия дополнительных направляющих 6, которые продолжают поддерживать смещение потоков влево и вправо к вертикальным стенкам 2. При этом эти периферийные потоки под действием центробежных сил прижимают к внутренней стороне цилиндрической оболочки 1 наиболее грязную часть каждого разделенного отходящего потока. Действие центробежных сил и формирование у цилиндрической оболочки 1 наиболее грязной части периферийного потока происходит на всем пути его следования к вертикальной стенке 2 после разделения. Поэтому самая насыщенная нежелательными включениями часть периферийного потока будет сформирована как у левой, так и у правой вертикальной стенки 2. При достижении вертикальной стенки 2 насыщенный включениями периферийный поток будет устремляться не только вверх, если там есть отверстия, но и вниз. И чем насыщенней поток, тем больше вероятность попадания части такого потока в зону забора его через осевые отверстия 3. Поэтому для предупреждения попадания перенасыщенного включениями периферийного потока на вертикальную стенку 2 часть этого периферийного потока удаляется заранее. Она отсекается первой ступенью отсекателя 10 от дальнейшего раскручивания и поступает через щель, образованную выступающей частью горизонтальной полки Г-образного отверстия 8 в выходной патрубок 9 на дальнейшую очистку. Оставшаяся часть периферийного потока, перед тем как удалиться, вначале прокручивается далее, одновременно перемещается в горизонтальном направлении по внутренней стенке цилиндрической оболочки 1 и удаляется через вертикальную часть Г-образного отверстия 8 в патрубок 9 за счет второй ступени отсекателя 10 на дальнейшую очистку. Центральный поток формируется в центральной зоне камеры раскрутки и находится в состоянии вращения вокруг цилиндрического жалюзийного отражателя 4. На фиг.2 показано, что за счет угла λ>0º можно увеличить площадь проходного сечения входного патрубка 7 с одновременным смещением его оси симметрии 16 от оси осевых отверстий 3. При этом ширина стыка, т.е. высота основных направляющих 5, увеличивается в соответствии с увеличением ширины входного патрубка 7. Соответственно увеличивается и начало высоты дополнительных направляющих 6. Высота основных и дополнительных направляющих уменьшается до постоянного размера при нахождении их на внутренней стенке цилиндрической оболочки 1. Угол λ может меняться от 0 до 20º, где угол λ - угол между горизонтальной плоскостью и плоскостью, перпендикулярной оси симметрии 18 и проходящей через оси осевых отверстий. При этом ось симметрии 18 совпадает с направлением входящего потока и если угол λ меньше 0º, то возрастут потери мощности потока от теплогенератора к аппарату предварительной раскрутки, а если угол λ больше 20º, то уменьшается оборот раскрутки и тем самым ухудшается качество предварительной очистки потока отходящих газов. Центральный поток перед прохождением его через осевые отверстия 3 вращается вокруг цилиндрического жалюзийного отражателя 4, который конструктивным исполнением исключает попадание грязного потока вовнутрь цилиндрического жалюзийного отражателя 4 и осуществляет прохождение чистого потока через прямоугольные отверстия шириной входа h и далее через осевые отверстия 3 потребителю.

Выходные патрубки 9 расположены под углом более (90º-γ)±10%. Выход размера за указанные пределы приведет к трудностям транспортировки, монтажа и обслуживания или дополнительному увеличению площади под установку устройства в целом.

По расчетам от потока, поступающего через входящий патрубок 7, только 10-15% загрязненного потока поступает через два выходных патрубка 9 на дальнейшую очистку в циклоны, а остальная часть, составляющая 85-90% от общего отходящего потока, является чистой и поступает потребителю через осевые отверстия 3.

Площади сечения патрубков и газоходов рассчитываются по формулам, обеспечивающим выполнение законов газовой динамики, которые указаны ниже.

Площади отверстий проходящих газов. S вх=0,74 м2 - площадь прямоугольного сечения входного патрубка 7.

Soo = 0,56 м2 - площадь осевого отверстия на стенке камеры раскрутки.

S вых = 0,08 м2 - площадь прямоугольного сечения окна выходного патрубка 9.

S вх.ж = 2,0 м2 - суммарная площадь проходного сечения, образованная всеми прямоугольными отверстиями цилиндрического жалюзийного отражателя 4.

Таким образом, аппарат предварительного осаждения имеет упрощенную конструкцию с улучшенными техническими характеристиками очистки и эксплуатации. Повышена надежность устройства, что в итоге сказывается на снижении себестоимости получения конечного продукта в виде очищенных газов в процессе эксплуатации. Повышается мощность установок по очистке газов с использованием предлагаемого аппарата предварительного осаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПОТОКА ОТХОДЯЩИХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2393910C1 |

| Аэродинамический циклон | 1981 |

|

SU975099A1 |

| ИНЕРЦИОННЫЙ ОЧИСТИТЕЛЬ ГАЗА | 2003 |

|

RU2226121C1 |

| Циклон для очистки газового потока от капель жидкой фазы | 2016 |

|

RU2618708C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2005 |

|

RU2375105C2 |

| Теплогенераторная установка с теплогенератором и бункером непрерывной подачи топлива, реализующие способ сжигания древесных отходов | 2018 |

|

RU2702066C1 |

| Центробежный сепаратор | 2020 |

|

RU2755859C1 |

| РАСПРЕДЕЛИТЕЛЬ ПНЕВМАТИЧЕСКОЙ ЗЕРНОВОЙ СЕЯЛКИ | 2024 |

|

RU2840032C1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ | 2002 |

|

RU2198739C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 1998 |

|

RU2136350C1 |

Изобретение предназначено для очистки отходящих газов. Аппарат содержит камеру раскрутки, которая состоит из цилиндрической оболочки, расположенной между двух параллельных вертикальных стенок, в центре которых расположены осевые отверстия. На внутренней поверхности цилиндрической оболочки расположены основные и дополнительные направляющие. Выходные патрубки расположены на противоположной входному отверстию части окружности. Между параллельными вертикальными стенками вдоль совпадающих осей цилиндрической оболочки и осевых отверстий расположен цилиндрический жалюзийный отражатель, состоящий из параллельно расположенных колец со сквозными прямоугольными отверстиями, выполненными под острым углом к касательной, внутри которых проходят металлические полосы, образующие жалюзи. Кольца разнесены с определенным шагом вдоль оси осевых отверстий, а к двум крайним торцевым кольцам неразъемным соединением прикреплены с внешней стороны узкие обечайки для стыковки цилиндрического жалюзийного отражателя внутри цилиндрической оболочки. Суммарная площадь входа вовнутрь цилиндрического жалюзийного отражателя в 1,5-2 раза больше площади двух осевых отверстий. Технический результат: повышение надежности устройства, снижение себестоимости получения конечного продукта в виде очищенных газов. 4 ил.

Аппарат предварительного осаждения, оснащенный элементами установки его на фундаменте, смотровыми лючками и элементами такелажа и содержащий камеру раскрутки, которая состоит из цилиндрической оболочки, расположенной между отстоящих друг от друга двух параллельных вертикальных стенок, периметр которых имеет окружность с определенным радиусом R, и в центре которых расположены осевые отверстия с радиусом r, при этом на внутренней поверхности цилиндрической оболочки расположены по спирали перпендикулярно переменной касательной к окружности в точке их соприкосновения правая и левая основные и дополнительные направляющие, при этом основные направляющие берут начало от плоскости, проходящей через ось осевых отверстий, где они объединены, а заканчиваются основные направляющие в месте соединения внутренней части входного патрубка с входным отверстием, при этом расстояние между концами основных направляющих равно ширине входного отверстия, а дополнительные направляющие как правая, так и левая, по высоте на одну треть короче основных направляющих и разнесены друг от друга на ширину входящего отверстия и отклоняются по спирали друг от друга с одинаковым шагом, и стыкуются со ступенчатым отсекателем с расположением их концов между ступенями, а отсекатель имеет вид многоугольной пластины, две стороны которой выполнены под прямым углом, а третья - параллельна первой и выполнена ступенчато, при этом первая сторона отсекателя равна ширине полки Г-образного выходящего отверстия, а на цилиндрической оболочке расположены одно входящее отверстие по оси симметрии для входного патрубка и два выходящих отверстия Г-образного вида у вертикальных стенок для выходных патрубков, при этом выходные патрубки расположены на противоположной входному отверстию части окружности в верхней половине камеры раскрутки под углом (90°-γ)±10% к горизонтальной плоскости, отличающийся тем, что между параллельными вертикальными стенками вдоль совпадающих осей цилиндрической оболочки и осевых отверстий расположен цилиндрический жалюзийный отражатель, состоящий из параллельно расположенных колец со сквозными прямоугольными отверстиями, выполненными под острым углом к касательной, внутри которых проходят металлические полосы, образующие жалюзи, при этом кольца разнесены с определенным шагом вдоль оси осевых отверстий, а к двум крайним торцевым кольцам неразъемным соединением прикреплены с внешней стороны узкие обечайки для стыковки цилиндрического жалюзийного отражателя внутри цилиндрической оболочки, при этом суммарная площадь входа вовнутрь цилиндрического жалюзийного отражателя в 1,5-2 раза больше площади двух осевых отверстий.

| Справочник по пыле- и золоулавливанию./ Под общей редакцией А.А.Русанова | |||

| - М.: Энергоатомиздат, 1983, с.75 | |||

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ПРИМЕСЕЙ ОТ ВОЗДУШНОГО ПОТОКА | 1973 |

|

SU430870A1 |

| Инерционно-вихревой пылеуловитель | 1986 |

|

SU1369766A1 |

| Жидкостные часы | 1932 |

|

SU30621A1 |

| US 4378234 A, 29.03.1983 | |||

| DE 10129098 A1, 09.01.2003. | |||

Авторы

Даты

2011-12-10—Публикация

2010-05-31—Подача