Изобретение относится к маслозаполненным винтовым компрессорам для больших мощностей привода.

Такие винтовые компрессоры включают в себя следующие основные узлы: два ротора, ведущий ротор в основном с выпуклым профилем зубьев с четырьмя, пятью или шестью зубьями и ведомый ротор с шестью или семью зубьями, причем ведущий ротор имеет конец приводного вала, а оба роторы охватываются секциями корпуса, секцией всасывания, имеющей, по меньшей мере, части канала всасывания и части окна всасывания для входа рабочего тела во впадины зубьев пары роторов, секцией роторов, по меньшей мере, частично охватывающей профильную часть роторов, а также секцией нагнетания, имеющей, по меньшей мере, окно нагнетания для выталкивания газа из впадин зубьев пары роторов вследствие вращения роторов и канал нагнетания. Профильные части роторов имеют шейки вала, охваченные радиальными подшипниками, а результирующие осевые нагрузки воспринимаются упорными подшипниками (например, WO 01/00993 A1, SAMPUTENSILI S.P.A., 04.01.2001).

Такие винтовые компрессоры имеют рабочую полость, также называемую рабочей камерой, которая образуется парными полостями обоих роторов, примыкающими секциями корпуса и другими примыкающими узлами, как, например регулирующими салазками. Канал всасывания и окно всасывания на всасывании примыкают к рабочим полостям. Одно или несколько окон нагнетания на нагнетании примыкают к рабочим полостям. Роторы имеют шейки вала, охваченные радиальными и упорными подшипниками.

В зависимости от типоразмера компрессора, давления всасывания и нагнетания конец приводного вала, радиальные и упорные подшипники нагружаются больше или меньше соответственно. При этом расстояние между осями обоих роторов определяет максимальный размер подшипников, а следовательно, и несущую способность подшипников относительно установленного срока их службы.

В существующем компрессоре имеется отношение между мощностью привода и нагрузкой на подшипники. С повышающейся мощностью привода, возникающей при эксплуатации на высоких рабочих давлениях, повышаются как крутящий момент на конце приводного вала, так и нагрузка на радиальные и упорные подшипники. Из этого вытекает ограничение условий применения известных компрессоров.

Используемые до сих пор винтовые компрессоры с четырьмя или пятью зубьями на ведущем роторе и шестью или семью зубьями на ведомом роторе с углом закрутки у ведущего ротора примерно 300° не в состоянии воспринимать весьма высокие мощности привода, так как подшипники роторов ввиду больших нагрузок не достигают приемлемого срока службы. Мощность привода существующего компрессора согласно известному уровню техники у таких компрессоров ограничена на рабочие давления около 40 бар. Для более высоких мощностей привода надо было бы эксплуатировать компрессор в режиме частичной нагрузки, что привело бы к дополнительным потерям, а следовательно, и к более высоким эксплуатационным расходам.

Поэтому для данного случая применения разработаны и внедрены на рынок компрессоры с повышенным числом зубьев. Они обладают отношением чисел зубьев в шесть зубьев на ведущем роторе и в семь или восемь зубьев на ведомом роторе с углом закрутки примерно 300° на профильной части ведущего ротора. Данные компрессоры имеют меньшие впадины зубьев. Таким образом, по сравнению с указанными выше компрессорами с отношением чисел зубьев четыре к шести или пять к шести или пять к семи соответственно нагрузки на радиальные и упорные подшипники ниже.

Недостатком таких компрессоров является увеличение внутренней негерметичности компрессоров в таком выполнении по сравнению с указанными выше компрессороами с большими впадинами зубьев и отношением чисел зубьев 4:6, 5:6 или 5:7.

Внутренняя негерметичность, которую можно показать геометрическим отношением длины линии контакта к объему парной полости, увеличивается у компрессоров с отношением чисел зубьев шесть к восьми на фактор два до трех по сравнению с указанными выше компрессорами, так что уменьшаются коэффициент подачи и изоэнтропический кпд, т.е. эффективность при превращении энергии компрессора.

Техническая задача изобретения заключается в том, чтобы исключать указанные недостатки и создать винтовой компрессор, внутренняя негерметичность которого не ухудшается, у которого преобразуемая мощность привода компрессора и воздействие этой нагрузки на подшипники переводятся в такой диапазон, что достигается достаточный срок службы, необходимый для промышленного применения.

Другая задача изобретения заключается в том, чтобы по причинам стандартизации узлов и снижения стоимости использовать узлы компрессоров, например подшипниковые узлы существующих компрессоров, предназначенных для более низких значений давления между сторонами всасывания и нагнетания.

Сущность изобретения заключается в том, что маслозаполненный винтовой компрессор для больших мощностей привода содержит два ротора, ведущий ротор в основном с выпуклым профилем и с четырьмя, пятью или шестью зубьями и ведомый ротор с шестью или семью зубьями, причем ведущий ротор имеет конец приводного вала, и оба ротора охвачены секциями корпуса, секцией всасывания, включающей в себя, по меньшей мере, части канала всасывания и части окна всасывания для поступления рабочего тела во впадины зубьев пары роторов, секцией роторов, по меньшей мере, частично охватывающей профильную часть роторов, и секцией нагнетания, имеющей, по меньшей мере, окно нагнетания для выталкивания газа из впадин зубьев пары роторов вследствие вращения роторов и канал нагнетания. При этом новым является то, что отношение длины профильных частей роторов к расстоянию между осями роторов, определяющее нагрузку на подшипники, уменьшено путем укорачивания профильных частей обоих роторов, а на всасывании с примыканием к рабочей камере в секции роторов неподвижно расположена промежуточная плита, имеющая части канала всасывания и бесконтактно уплотняющая торцовую поверхность пары роторов и заполняющая пространство, образованное в связи с укорачиванием профильных частей роторов.

При этом по-прежнему используются роторы с отношением чисел зубьев 4:6, 5:6 или 5:7. А с целью использования прежних секций роторов на всасывании с примыканием к рабочей камере неподвижно располагается промежуточная плита, включающая в себя части канала всасывания и уплотняющая торцовую поверхность пары роторов без соприкосновения.

В соответствии с изобретением ведущий ротор компрессора имеет угол закрутки зубьев примерно в диапазоне от 150° до 250°.

Пара роторов во время вращения между процессом всасывания и началом сжатия имеет транспортную фазу без геометрического изменения объемов рабочих полостей. Отношение длины профильных частей роторов к расстоянию между осями находится примерно в пределах от 0,9 до 1,3.

В соответствии с изобретением промежуточная плита расположена внутри секции роторов корпуса, а дополнительное отверстие подключения экономайзера внутри транспортной фазы имеет соединение с рабочими полостями.

Преимущество изобретения заключается в том, что конфигурацией окна входного отверстия в направляющем устройстве, примыкающем к каналу всасывания, конец процесса всасывания предпочтительно устанавливается так, что процесс всасывания заканчивается после того, как достигнут максимальный объем парной полости, и прежде чем начинается уменьшение парной полости вследствие вращения роторов, т.е. внутри транспортной фазы. Таким образом, дополнительный объемный поток может подаваться внутри транспортной фазы у компрессоров с экономайзером. Это предпочтительно увеличивает холодопроизводительность по сравнению с компрессорами без транспортной фазы.

Дальнейшее преимущество состоит в том, что из существующего компрессора, предусмотренного для более низких мощностей привода, можно использовать узлы или же, по меньшей, переиспользовать инструмент и приспособления для изготовления узлов, например, профилей роторов и подшипников, а также секции роторов, так что можно исключать средства на постройку компрессоров путем стандартизации узлов, инструмента и вспомогательного технологического оборудования.

Компрессоры в соответствии с изобретением предпочтительно имеют те же самые присоединительные размеры, как и компрессоры более низкой мощности привода.

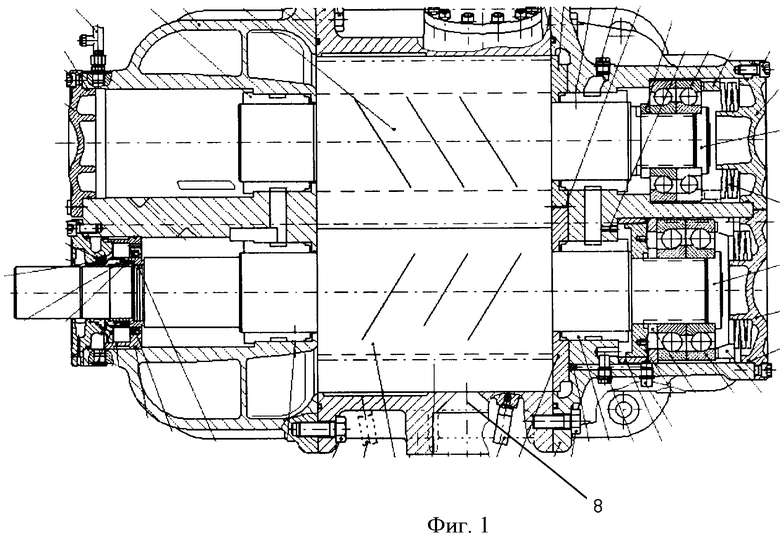

Фиг.1 - винтовой компрессор известной конструкции.

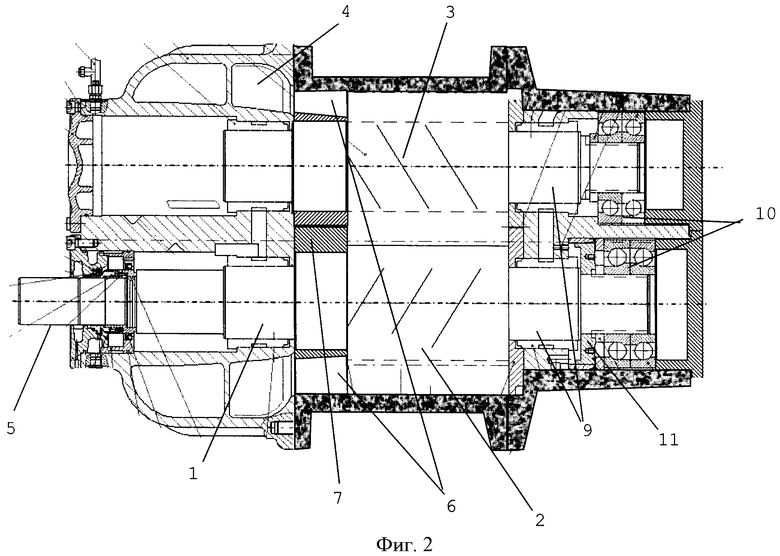

Фиг.2 - винтовой компрессор в соответствии с изобретением.

В винтовом компрессоре согласно изобретению в значительной мере используются те же самые узлы, как и в известном винтовом компрессоре.

Маслозаполненный винтовой компрессор для больших мощностей привода содержит радиальный подшипник 1, ведущий ротор 2, ведомый ротор 3, канал всасывания 4, конец приводного вала 5, окно всасывания 6, промежуточную плиту 7, отверстие 8, радиальный подшипник 9, упорный подшипник 10, разгрузочный поршень 11.

Компрессор через непоказанную муфту приводится в действие у конца приводного вала 5, неподвижно соединенного с ведущим ротором. Впадины, например, пятизубчатого ведущего ротора 2, профильная часть которого имеет угол закрутки 180° и шестизубчатого ведомого ротора 3, профильная часть которого имеет угол закрутки 150°, образуют рабочие полости, к которым согласно изобретению на всасывании примыкает в секции роторов промежуточная плита 7, которая может состоять из двух частей для сторон ведущего и ведомого роторов, в которой расположены канал всасывания 4 и окно всасывания 6.

Вследствие вращения роторов увеличивается объем впадин рассматриваемой пары впадин (процесс всасывания), остается затем постоянным на весь диапазон угла вращения (транспортная фаза) и уменьшается (сжатие и процесс выталкивания). Благодаря конфигурации отверстия входа оно отсоединяется от рассматриваемой пары впадин вследствие вращения роторов после того, как началась транспортная фаза. Компрессор может оснащаться отверстием 8, подключением экономайзера, на наружной стенке секции роторов между сторонами всасывания и нагнетания компрессора, которое предпочтительно расположено после законченного процесса всасывания и отсоединения пары впадин в диапазоне транспортной фазы впадин зубьев пары роторов. На шейках вала на всасывании расположены радиальные подшипники 1, а на нагнетании - радиальные подшипники 9 и упорные подшипники 10. Для компенсации осевого сдвига на ведущий ротор установлена бесконтактно уплотняющая и вращающаяся шайба, разгрузочный поршень 11, к которому подводится масло под давлением, который в осевом направлении противодействует силам газа на ведущий ротор 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОПЕРЕКАЧИВАЮЩИЙ МАСЛОЗАПОЛНЕННЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2004 |

|

RU2270934C1 |

| Винтовой маслозаполненный компрессор с золотниковым регулятором производительности | 2022 |

|

RU2785881C1 |

| ВИНТОВАЯ ПЕРЕДАЧА | 2006 |

|

RU2304736C1 |

| ВИНТОВОЙ КОМПРЕССОР | 1991 |

|

RU2014504C1 |

| ВИНТОВАЯ МАСЛОЗАПОЛНЕННАЯ КОМПРЕССОРНАЯ УСТАНОВКА (ВАРИАНТЫ) И СИСТЕМА СМАЗКИ ПОДШИПНИКОВ ВИНТОВОЙ МАСЛОЗАПОЛНЕННОЙ КОМПРЕССОРНОЙ УСТАНОВКИ | 2013 |

|

RU2559411C2 |

| СИСТЕМА МАСЛОЗАПОЛНЕННОГО ВИНТОВОГО КОМПРЕССОРА И СПОСОБ ДЛЯ ЕЕ МОДИФИКАЦИИ | 2015 |

|

RU2689864C2 |

| ВИНТОВОЙ КОМПРЕССОР | 2009 |

|

RU2446314C2 |

| ВИНТОВОЙ КОМПРЕССОР | 2010 |

|

RU2447322C1 |

| РОТОРНЫЙ КОМПРЕССОР | 2000 |

|

RU2159868C1 |

| РОТОРНЫЙ ПРЯМОЗУБЫЙ КОМПРЕССОР | 2000 |

|

RU2180053C2 |

Изобретение относится к маслозаполненным винтовым компрессорам для больших мощностей привода. Компрессор содержит два ротора, ведущий ротор 2 в основном с выпуклым профилем и с четырьмя, пятью или шестью зубьями и ведомый ротор 3 с шестью или семью зубьями. Ротор 2 имеет конец приводного вала 5. Роторы 2 и 3 охвачены секциями корпуса, секцией всасывания, секцией роторов, секцией нагнетания. Отношение длины профильных частей роторов 2 и 3 к расстоянию между осями роторов 2 и 3, определяющее нагрузку на подшипники 10, уменьшено путем укорачивания профильных частей обоих роторов 2 и 3. На всасывании с примыканием к рабочей камере в секции роторов 2 и 3 неподвижно расположена промежуточная плита 7, имеющая части канала всасывания 4 и бесконтактно уплотняющая торцовую поверхность пары роторов 2 и 3 и заполняющая пространство, образованное в связи с укорачиванием профильных частей роторов 2 и 3. Изобретение направлено на достижение достаточного срока службы, необходимого для промышленного применения. 4 з.п. ф-лы, 2 ил.

1. Маслозаполненный винтовой компрессор для больших мощностей привода, содержащий два ротора, ведущий ротор в основном с выпуклым профилем и с четырьмя, пятью или шестью зубьями и ведомый ротор с шестью или семью зубьями, причем ведущий ротор имеет конец приводного вала, и оба ротора охвачены секциями корпуса, секцией всасывания, включающей в себя, по меньшей мере, части канала всасывания и части окна всасывания для поступления рабочего тела во впадины зубьев пары роторов, секцией роторов, по меньшей мере, частично охватывающей профильную часть роторов, и секцией нагнетания, имеющей, по меньшей мере, окно нагнетания для выталкивания газа из впадин зубьев пары роторов вследствие вращения роторов и канал нагнетания, отличающийся тем, что отношение длины профильных частей роторов к расстоянию между осями роторов, определяющее нагрузку на подшипники, уменьшено путем укорачивания профильных частей обоих роторов, а на всасывании с примыканием к рабочей камере в секции роторов неподвижно расположена промежуточная плита, имеющая части канала всасывания и бесконтактно уплотняющая торцовую поверхность пары роторов, и заполняющая пространство, образованное в связи с укорачиванием профильных частей роторов.

2. Винтовой компрессор по п.1, отличающийся тем, что ведущий ротор имеет угол закрутки зубьев примерно в диапазоне от 150° до 250°.

3. Винтовой компрессор по п.1, отличающийся тем, что отношение длины профильных частей роторов к расстоянию между осями находится примерно в пределах от 0,9 до 1,3.

4. Винтовой компрессор по п.1 или 2, отличающийся тем, что промежуточная плита расположена внутри секции роторов корпуса.

5. Винтовой компрессор по п.1 или 3, отличающийся тем, что дополнительное отверстие подключения экономайзера внутри транспортной фазы имеет соединение с рабочими полостями.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Винтовой компрессор | 1986 |

|

SU1423805A1 |

| Винтовой компрессор | 1981 |

|

SU956840A1 |

| US 4938672 A, 03.07.1990 | |||

| JP 54011511 A, 27.01.1979 | |||

| JP 54039209 A, 26.03.1979. | |||

Авторы

Даты

2011-12-10—Публикация

2007-04-27—Подача