Изобретение относится к области машиностроения, в частности к роторным машинам объемного типа, и предназначено как для преобразования энергии давления газов, паров или газовой фазы газожидкостной среды в механическую энергию вращения выходного вала, так и для сжатия газов, паров или газовой фазы газожидкостной среды, а также для применения в вакуумной технике в качестве вакуумного насоса и т.п.

Из уровня техники известна роторная машина (RU 2187703 С2 от 20.08.2002), содержащая корпус, ротор с лопастями, межроликовые камеры и синхронизирующие шестерни. Ротор выполнен в виде цилиндрической обечайки с лопастями на внутренней поверхности. Предусмотрены торцевые крышки, одна из которых напрессована на вал роторной машины, а другая опирается на подшипник. Внутри обечайки размещен сердечник с выборками для размещения роликов-разделителей, подшипников, валов синхронизирующих шестерен, каналов ввода и вывода рабочей среды. Межроликовые камеры образованы между сердечником, обечайкой и роликами-разделителями. Одна из торцевых крышек выполнена в виде колеса ротора радиального типа, а сердечник запрессован на центральный неподвижный стержень. Одна часть стержня выполнена полой, и полый конец стержня закреплен в торцевой крышке роторной машины. Другой - сплошной конец, опирается в другой торцевой крышке на подшипник, расположенный внутри полого вала. В полой части стержня, запрессованной в сердечник, выполнены выборки, соединяющие внутреннюю полость центрального стержня с каналами вывода рабочей среды из межроликовых камер, при этом полая часть стержня является каналом вывода рабочей среды из роторной машины.

Недостатком известного технического решения является то, что сжатие в полостях, образуемых рабочими элементами, неодинаковое, что ведет к потере мощности, а наличие большого мертвого пространства снижает подачу роторной машины.

Известный из уровня техники роторный компрессор (RU 2064091 С1 от 20.07.1996) содержит корпус с цилиндрической полостью, продольными перегородками и входными и выходными окнами. Ротор состоит из выходного вала, пилонов, опорного вала и дискообразных стенок. Поршни расположены между дискообраными стенками в продольных выемках пилонов и имеют продольные выемки и механизм синхронизации вращения поршней и вала, выполненный в виде системы шестерен. Рабочие объемы образованы наружными цилиндрическими поверхностями пилонов, внутренней поверхностью корпуса, а также торцевыми поверхностями дискообразных стенок. В стенках выполнены перепускные каналы, а между кромками и внутренней поверхностью продольных выемок поршней и продольными перегородками выполнен зазор.

Недостатком известного технического решения является то, что сжатие в полостях, образуемых дискообраными стенками в продольных выемках пилонов и продольной выемкой ротора, а также цилиндрической поверхностью кожуха, наружными цилиндрическими поверхностями пилонов и продольной перегородкой-шибером, неодинаковое, форма окон неоптимальная, что вместе ведет к потери мощности и снижает подачу компрессора.

Известна биротативная трохоидальная (героторная) машина с внутренним зацеплением роторов (SU 673745 А1 от 15.07.1979), содержащая корпус, входной и выходной каналы, перемычку с заданной шириной, внутреннюю и наружную шестерни. Данная машина предназначена для работы в качестве компрессора, детандера, насоса в нефтяной и газовой промышленности.

Недостатком известного технического решения, присущим также всем известным техническим решениям машин с внутренним зацеплением, является то, что сопряженные пары ротор и обечайка в них равноправны, так как действующие на них газовые силы создают в среднем одинаковый вращательный момент, и, соответственно, назначение ведущего или ведомого звена определяется только условиями их эксплуатации.

В качестве ближайшего аналога патентуемого варианта принята винтовая машина, содержащая: корпус, роторы, опорные и упорные подшипники, уплотнения. На средней утолщенной части роторов нарезаны винты. Вращение роторов винтов синхронизируется шестернями, сидящими на валах роторов. Винты представляют собой цилиндрические косозубые крупномодульные шестерни с профильными зубьями. Зубья каждого из винтов в сечении плоскостью, перпендикулярной оси вращения винта (торцевой плоскостью), очерчены сложными кривыми, образующими профиль зубьев. Профили зубьев парных винтов подбираются таким образом, чтобы при взаимном обкате винтов их зубья сопрягались теоретически беззазорно. Обычно винтовая машина содержит два винта (ротора). Один из них - ведущий, используется для передачи крутящего момента. Он имеет выпуклые, широкие зубья. Другой винт ведомый - имеет вогнутые и тонкие зубья. Ведомый винт воспринимает лишь небольшую долю общего крутящего момента. Поэтому шестерни, связывающие винты, передают также лишь небольшую часть общего крутящего момента машины. Окно низкого давления имеет форму приблизительно двух соприкасающихся разомкнутых кольцевых секторов. Оно расположено с торца винтов и заходит иногда на небольшом участке и на боковую поверхность. Окно высокого давления, как правило, располагается и сбоку, и с торца винтов. Часть окон в торцевой плоскости имеет форму, копирующую торцевой профиль винтов, и поэтому эта форма окна зависит от профиля зуба. У винтовых машин, работающих с подачей масла в рабочее пространство, зубья могут взаимно соприкасаться, если это допускает характер касания боковых профилей зубьев, и тогда синхронизирующие шестерни на роторах могут отсутствовать. Винтовые машины, работающие с подачей смазки в рабочее пространство, получили название маслозаполненные.

К недостаткам известного технического решения можно отнести то, что известные винтовые машины имеют большие габариты и массу, нежели роторные машины с внутренним зацеплением.

Задачей, на решение которой направлено настоящее изобретение, является исключение вышеперечисленных недостатков, создание винтовой машины с лучшими удельными объемными и массовыми показателями среди известных винтовых машин, а также расширение области ее применения.

В качестве технического результата от внедрения данного изобретения можно отметить улучшение удельных объемного и массового показателей, увеличение надежности и срока эксплуатации, а также увеличение КПД устройства.

Принимая во внимание относительную сложность выделения и разделения существенных признаков при решении поставленной задачи и точности ее изложения, формула изобретения будет составлена без разделения на отличительную и ограничительную части.

Указанный технический результат достигается за счет того, что предлагаемое изобретение содержит обечайку, на внутренней стороне которой нарезан, по меньшей мере, один винт, торцевые крышки и, по меньшей мере, один ротор, на наружной стороне которого нарезан, по меньшей мере, один винт. Соответствующие профили зубьев винтов обечайки и ротора при их взаимной обкатке сопрягаются теоретически беззазорно на большей части зацепления. Один из винтов используется для передачи крутящего момента и имеет выпуклые зубья, а другой винт воспринимает лишь небольшую долю общего крутящего момента и имеет вогнутые зубья. Между винтами ротора и обечайки установлена вставка, которая вместе с торцевыми крышками и впадинами между зубьями винтов служит для создания внутренних рабочих полостей. В торцевых крышках выполнены, по меньшей мере, один канал "высокого" давления и, по меньшей мере, один канал "низкого" давления, как на плоских, поперечных оси ротора, поверхностях торцевых крышек, так и на продольных цилиндрических поверхностях торцевых крышек, а также на поверхностях вставки, прилегаемых к винтам ротора и обечайки. Между торцевыми крышками и ротором, а также между торцевыми крышками и обечайкой со сторон окон "низкого" и "высокого" давления установлены уплотнения, с возможностью предотвращения попадания масла в рабочие полости и рабочего тела в маслосистему. Безопасный зазор между сопряженными поверхностями винтов ротора и обечайки обеспечивается, по меньшей мере, одной синхронизирующей передачей и опорными и/или упорными подшипниками качения и/или скольжения.

Кроме этого, возможен вариант выполнения изобретения, в котором синхронизирующая передача отсутствует, а зубья сопряженных винтов соприкасаются. В этом случае в рабочее пространство машины подается масло.

При построении профилей винтовой пары в перпендикулярной плоскости сечения к оси ротора используются кусочно-непрерывные кривые, которые могут описываться трохоидами, окружностями, эллипсами и другими кривыми, которые между собой могут соединятся прямолинейными участками, а соответствующие кривые на сопряженном профиле являются их огибающими. Выпуклый профиль зубьев в поперечной плоскости сечения винтов является "ведущим", а вогнутый - "ведомым".

Рабочие полости в машине создаются впадинами между зубьями винтов и прилегающими к ним стенками вставки и торцевых крышек.

Геометрическая степень сжатия или расширения рабочего тела задается формой окон, и при этом, как правило, суммарная площадь окна "низкого" давления больше суммарной площади окна "высокого" давления.

Указанные признаки являются существенными и взаимосвязанными между собой причинно-следственной связью с образованием совокупности существенных признаков, достаточных для достижения указанного технического результата. При этом "отсутствие" силового взаимодействия между ведущим и ведомым рабочими звеньями является одним из важнейших достоинств предлагаемого изобретения, в сравнении с известными роторными машинами объемного типа. Синхронизирующие передачи работают с более низкими по величине усилиями, постоянными по направлению. Благодаря этому в винтовой машине используются "беззазорные" (с минимальными зазорами) шестерни, синхронизирующих передач, которые обеспечивают более точную синхронизацию вращения подвижных звеньев (ротор и обечайку) среди известных машин с внутренним зацеплением и позволяют при их изготовлении ориентироваться на наименьшие рабочие зазоры между профильными поверхностями подвижных звеньев среди машин с внутренним зацеплением, а следовательно, иметь более высокие экономические показатели работы.

Далее предлагаемое изобретение будет раскрыто более подробно, со ссылкой на графические материалы, на которых:

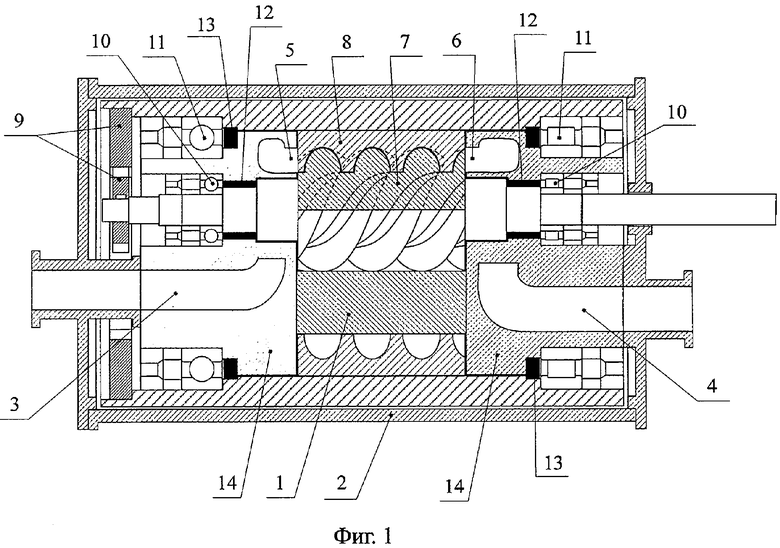

фиг.1 - принципиальная схема предлагаемого изобретения с синхронизирующей передачей и одним ротором, винт которого имеет "ведущий" профиль зубьев;

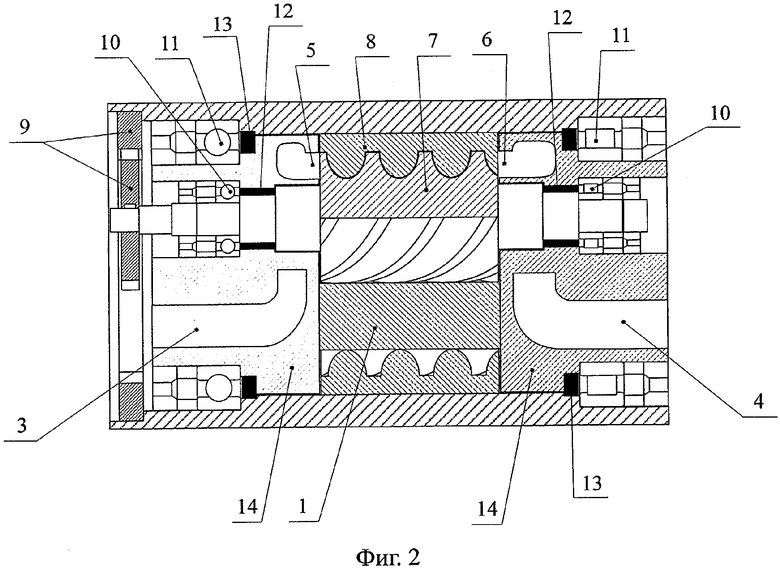

фиг.2 - принципиальная схема предлагаемого изобретения с синхронизирующей передачей и одним ротором, винт которого имеет "ведомый" профиль зубьев;

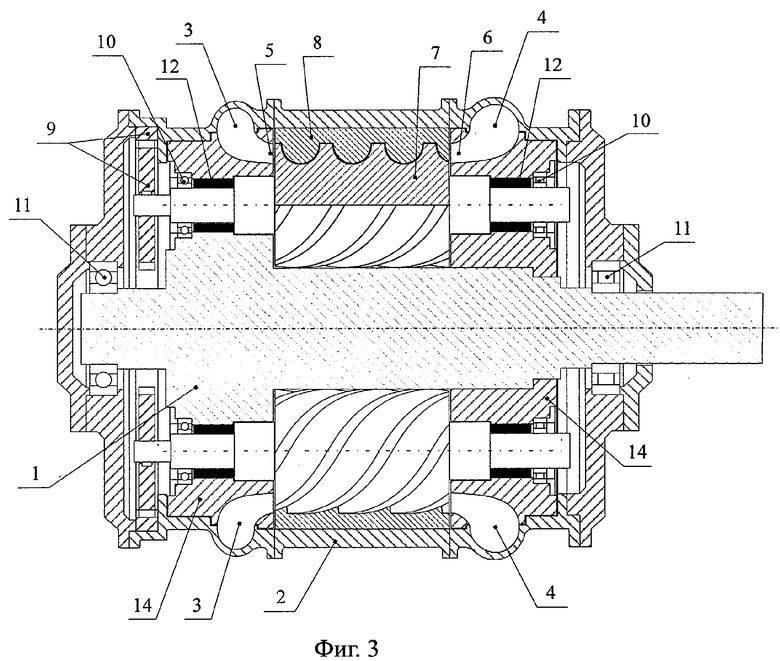

фиг.3 - принципиальная схема предлагаемого изобретения с синхронизирующей передачей и несколькими роторами, винты которых имеют "ведомый" профиль зубьев;

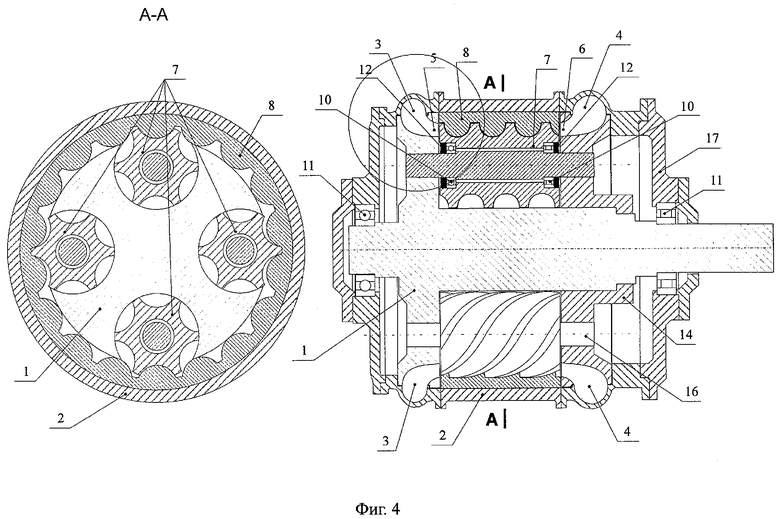

фиг.4 - принципиальная схема предлагаемого изобретения без синхронизирующей передачи, с несколькими роторами, винты которых имеют "ведомый" профиль зубьев;

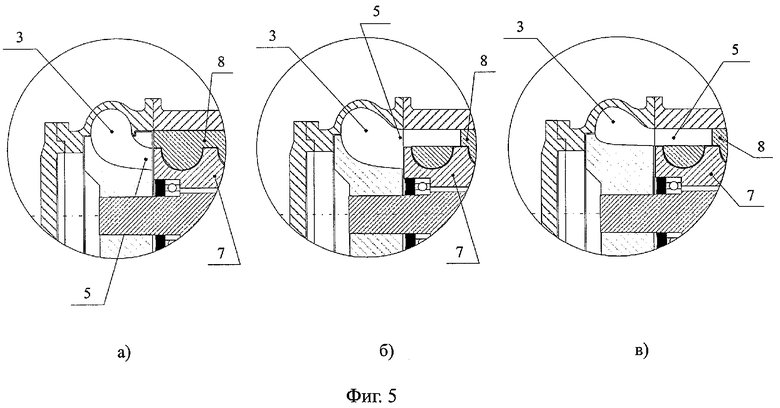

фиг.5 - варианты выполнения окон "высокого" и "низкого" давления;

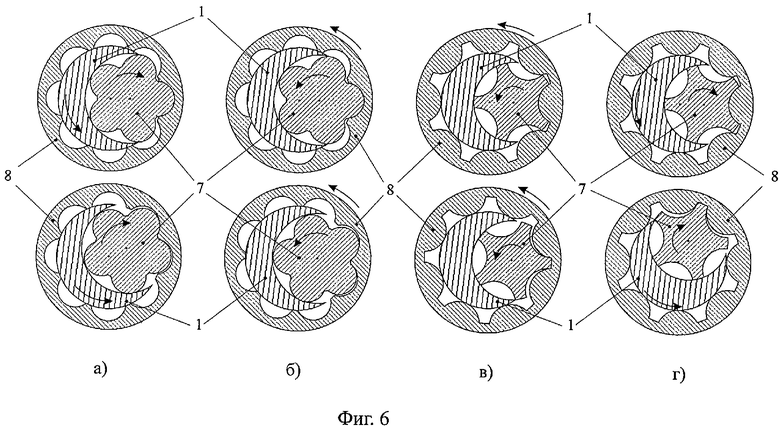

фиг.6 - варианты выполнения изобретения с различными ведущими звеньями;

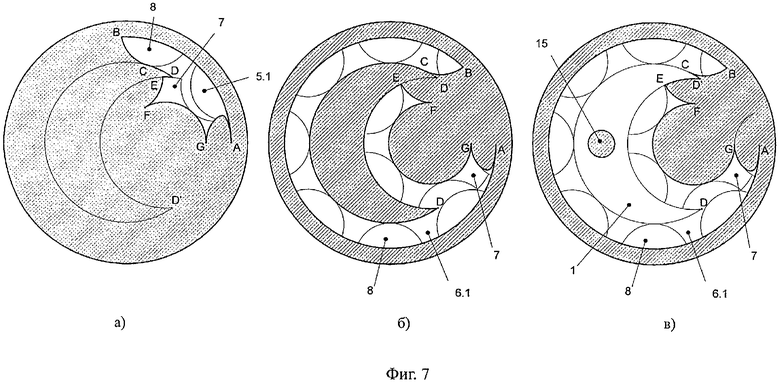

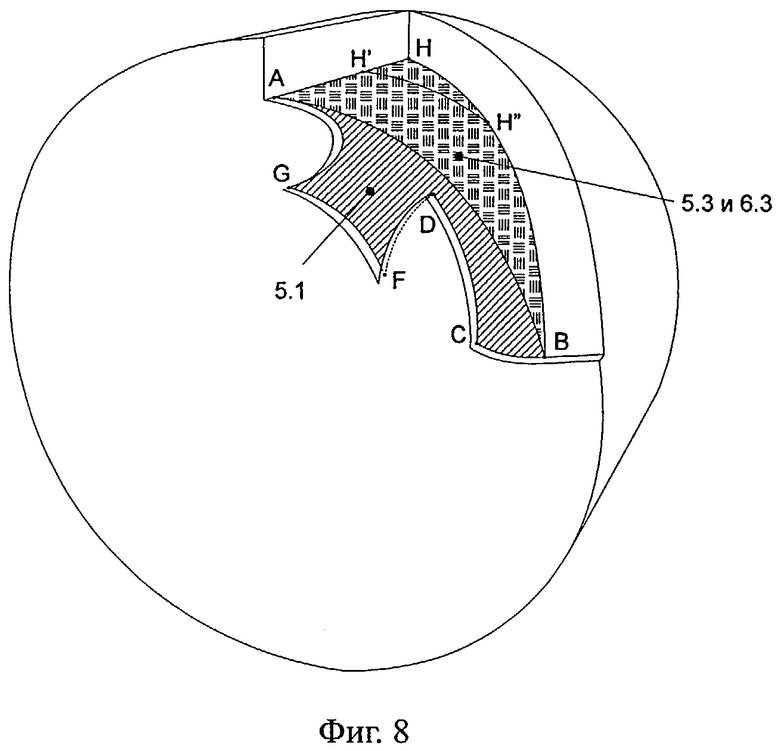

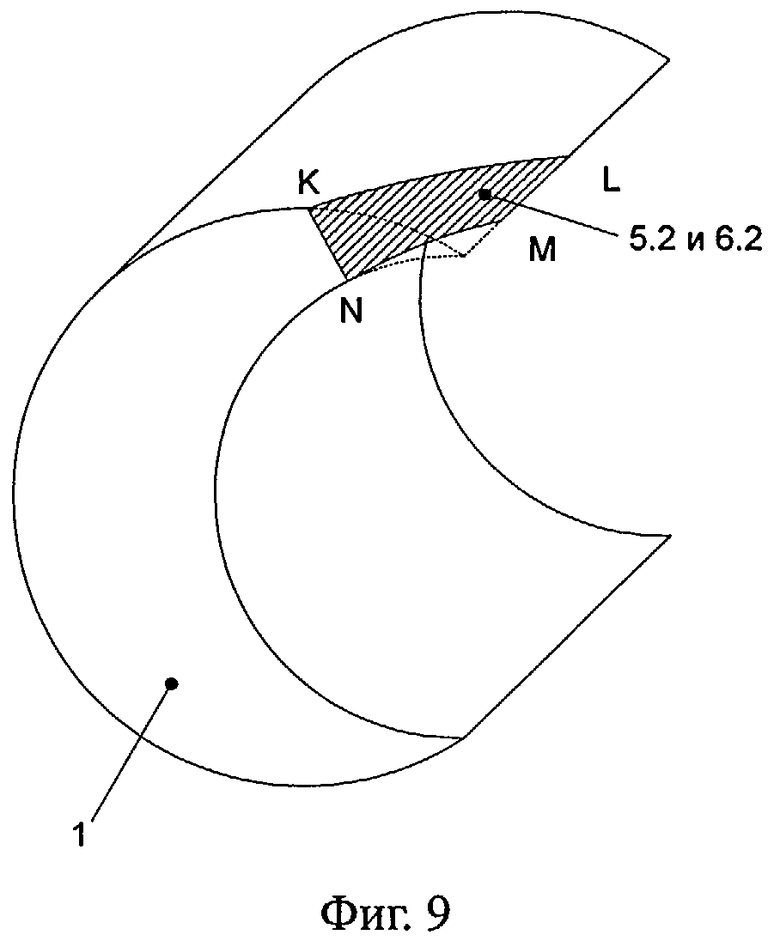

фиг.7 - фиг.9 - варианты построения профилей окон "высокого" и "низкого" давления.

Настоящее изобретение поясняется конкретным примером выполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения приведенной совокупностью признаков технического результата.

Согласно изобретению предлагаемое устройство содержит: обечайку 8, на внутренней стороне которой нарезан, по меньшей мере, один винт (цилиндрическая косозубая шестерня), торцевые крышки 14 и, по меньшей мере, один ротор 7, на котором нарезан, по меньшей мере, один винт (цилиндрическая косозубая шестерня). Соответствующие профили зубьев винтов обечайки 8 и ротора 7 при их взаимной обкатке сопрягаются теоретически беззазорно на большей части зацепления, при этом один из винтов используется для передачи крутящего момента и имеет выпуклые зубья, а другой винт воспринимает лишь небольшую долю общего крутящего момента и имеет вогнутые зубья. Между винтами ротора 7 и обечайки 8 установлена вставка 1, которая вместе с торцевыми крышками 14 и впадинами между зубьями винтов ротора 7 и обечайки 8 служит для создания в машине внутренних рабочих полостей. В торцевых крышках 14 выполнены, по меньшей мере, один канал "высокого" давления 3 и, по меньшей мере, один канал "низкого" давления 4, причем как на плоских, поперечных оси ротора, поверхностях торцевых крышек 14, так и на продольных цилиндрических поверхностях торцевых крышек 14, а также на поверхностях вставки 1, прилегаемых к винтам ротора 7 и обечайки 8. Для предотвращения попадания масла в рабочие полости и рабочего тела в маслосистему установлены уплотнения 12 и 13, по меньшей мере, между торцевыми крышками 14 и ротором 7, а также между торцевыми крышками 14 и обечайкой со сторон "низкого" и "высокого" давления. Безопасный зазор между сопряженными поверхностями винтов ротора 7 и обечайки 8 обеспечивается, по меньшей мере, одной синхронизирующей передачей 9 и опорными и/или упорными подшипниками (качения и/или скольжения) 10 и 11.

На фиг.6 показаны однороторные варианты исполнения изобретения, в которых передача крутящего момента осуществляется: во-первых и во-вторых, от ротора 7 - фиг.6(а) и (б); в-третьих, от обечайки 8 - фиг.6(в); в-четвертых, от вставки 1 - фиг.6(г).

Роторы в вариантах исполнения изобретения, приведенных на фиг.6(а) и (б) имеют "ведущий" профиль зубьев, на фиг.6(в) и (г) - "ведомый".

При этом в варианте, показанном на фиг.6(г), вставка 1 является водилом, а на непрофильной части обечайки 8 имеются каналы "высокого" и "низкого" давления 3 и 4 для подвода и отвода рабочего тела к окнам 5 и 6. В варианте исполнения изобретения, показанном на фиг.6(а), вращательный момент подводится (отводится) от ротора 7, а вставка (водило) 1 вместе с неподвижной обечайкой 8 создают рабочие объемы.

В варианте исполнения, когда количество зубьев ротора 7 на один меньше количества зубьев обечайки 8, вставка 1 может отсутствовать - героторный вариант винтовой машины.

Многороторный вариант изобретения получается из однороторного благодаря изменению передаточного числа между винтами ротора и обечайки настолько, чтобы при размещении внутри обечайки требуемого количества роторов, находящихся в зацеплении с винтом обечайки, их окружности внешних диаметров не пересекались между собой.

Окна 5 и 6 могут строиться (см. фиг.7-9): во-первых, на торцевых крышках 14 в поперечных плоскостях, прилегаемых к винтам (5.1 и 6.1), во-вторых, на продольных поверхностях вставки 1 (5.2 и 6.2), и в-третьих, на продольных цилиндрических поверхностях торцевых крышек (5.3 и 6.3). При этом в зависимости от решаемых задач каждое окно может представлять различную комбинацию указанных подвариантов. При этом они, как правило, строятся таким образом, чтобы в ходе работы изобретения отсечение или открытие сообщения рабочих полостей с соответствующими каналами 3 или 4 осуществлялось одновременно.

Теоретические профили окон 5.1 и 6.1 (см. фиг.7) в поперечной плоскости образуются: дугами АВ и CD окружностей ножки и головки зубьев обечайки; дугами DE и FG окружностей ножки и головки зубьев ротора; профилем зуба обечайки ВС; профилем зуба ротора EF; линией зацепления AG. В реальных профилях окон 5.1 и 6.1 углы А, В, С, Е, F и G, а также не показанные углы на линии зацепления сглаживаются плавными кривыми. Кроме этого, область торцевой крышки 14, очерченная дугами DCD' и D'ED, может быть отнесена к окнам, а соединение вставки 1 и торцевых крышек 14 в этом случае выполняется через области контакта 15, расположенные в границах DCD'ED и выбранные исходя из требований конкретной конструкции машины.

Профили окон 5.2 и 6.2 (см. фиг.9) образуются винтовыми линиями KL и MN, подобными соответствующим винтовым линиям вершин зубьев ротора 7 и обечайки 8.

Для изготовления окон 5.3 и 6.3 необходимо, чтобы профиль винта обечайки имел участок, образуемый окружностью внутреннего диаметра впадины, и при этом часть обечайки 8 от торца стороны, на которой строится это окно, была расточена до окружности впадины ее зубьев, то есть до образования на обечайке винтовых щелей. Торцевая крышка 14, напротив, выполняется с цилиндрическим выступом, внутренний диаметр которого равен диаметру окружности впадины зубьев обечайки 8, таким образом, чтобы заполнить образовавшуюся цилиндрическую расточку обечайки. На этом цилиндрическом выступе торцевой крышки делается окно, одна сторона которого ограничена прямой контакта цилиндра внешней окружности зубьев ротора и цилиндра внутренней окружности зубьев обечайки (линия АН), другая сторона совпадает с винтовой линией, образуемой краем ножки зуба обечайки при отсечении окна (линия ВН), а третья - поперечным краем винта обечайки (линия АВ). При этом продольный размер образуемого треугольного окна может быть усечен (линия Н'Н").

Окна 5.3 и 6.3 могут быть не связанными с торцевыми крышками 14, располагаясь с внешней стороны обечайки 8.

Описанный выше метод построения окон 5 и 6 обеспечивает наименьшее гидравлическое сопротивление потоку рабочего тела и, следовательно, обеспечивает более экономичный режим работы машины.

На фиг.1-4 приведены возможные примеры исполнения однороторной и многороторной машин.

В однороторном варианте исполнения изобретения, показанном на фиг.1, ротор 7 является ведущим и используется для передачи крутящего момента. Безопасный зазор между винтами ротора 7 и обечайки 8 обеспечивается синхронизирующей передачей 9 (фиг.1). Вращающаяся обечайка 8 и другие элементы в нем закрыты составным кожухом 2, в котором выполнены отверстия для каналов "высокого" и "низкого" давления.

В однороторном варианте исполнения изобретения, показанном на фиг.2, ведущей является обечайка 8, которая используется для передачи крутящего момента. Безопасный зазор между винтами ротора 7 и обечайки 8 в нем также обеспечивается синхронизирующей передачей 9 (фиг.2).

Вариант исполнения изобретения, показанный на фиг.3 и фиг.4, содержит четыре ведомых ротора, а передача крутящего момента осуществляется от водила, образуемого вставкой 1 и торцевыми крышками 14 вышеописанной машины, которые могут выполняться заодно. Винты роторов 7 установлены на осях 16. Обечайка 8 не вращается и вместе с крышками 17 кожуха 2 поддерживает ось водила 1. В примере, показанном на фиг.4, отсутствуют синхронизирующие передачи 9, поэтому внутрь машины должно подаваться масло.

Изобретение может использоваться как для сжатия газов, паров или газовой фазы газожидкостной среды (рабочего тела), так и для его расширения.

Сжатие рабочего тела согласно предлагаемой конструкции настоящего изобретения осуществляется следующим образом. Винты 7 и 8, вращаясь относительно друг друга, начиная от торца всасывания ("низкого" давления), освобождают впадины между зубьями. Эти впадины (далее - полости) благодаря создаваемому в них разряжению заполняются рабочим телом, поступающим через окно 6 "низкого" давления. В тот момент, когда полости достигают, например, максимальной величины, пройдя окно 6, они разъединяются с подводящим каналом "низкого" давления 4. Таким образом, объемы, заполненные рабочим телом и ограниченные поверхностями винтов, торцевых крышек и вставки, разобщились с каналом 4, по которому подводилось рабочее тело, но еще не соединились с каналом 3, по которому оно отводится из машины. По мере входа зуба ведомого винта во впадину ведущего объем, занимаемый рабочим телом, уменьшается, и рабочее тело сжимается. Через некоторый угол поворота ведущего и ведомого винтов их полости соединяются между собой, образовав одну общую парную полость. Затем зуб ведущего винта начинает заполнять полость ведомого, что ведет к более интенсивному сжатию газа в парной полости. Процесс сжатия рабочего тела в парной полости продолжается до тех пор, пока все уменьшающийся ее объем со сжатым рабочим телом не подойдет к кромке окна 5 нагнетания ("высокого" давления). В этот момент процесс внутреннего сжатия в компрессоре заканчивается. При дальнейшем вращении винтов 7 и 8, после соединения парной полости с каналом нагнетания 3 (высокого давления), происходит процесс выталкивания рабочего тела.

При расширении рабочего тела настоящее изобретение работает с точностью до наоборот.

Все элементы конструкции настоящего изобретения могут изготавливаться из различных типов материалов: пластик, металл, керамика и т.п., а также для обеспечения заданных свойств, например термостойкости, твердости и т.п., на них могут наноситься соответствующие покрытия.

Изобретение соответствует условию патентоспособности "промышленная применимость", поскольку осуществимо с использованием известных средств производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ ДВИГАТЕЛЬ | 1992 |

|

RU2041360C1 |

| РОТОРНЫЙ ПРЯМОЗУБЫЙ КОМПРЕССОР | 2000 |

|

RU2180053C2 |

| УСТРОЙСТВО КОМПЕНСАЦИИ ОСЕВЫХ УСИЛИЙ, ДЕЙСТВУЮЩИХ НА РОТОР ВИНТОВОЙ МАШИНЫ | 2005 |

|

RU2331771C2 |

| РАБОЧИЙ ОРГАН ВИНТОВОЙ РОТОРНОЙ МАШИНЫ | 2013 |

|

RU2534657C1 |

| РОТОРНАЯ ВИНТОВАЯ МАШИНА | 2009 |

|

RU2448273C2 |

| ОБЪЕМНАЯ РОТОРНАЯ МАШИНА | 2000 |

|

RU2205274C2 |

| ДВУХРОТОРНЫЙ МНОГОКАМЕРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2206759C2 |

| РОТОРНЫЙ КОМПРЕССОР (ВАРИАНТЫ) | 2002 |

|

RU2238436C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2602938C1 |

| РОТОРНАЯ МАШИНА | 2005 |

|

RU2282063C1 |

Изобретение относится к области машиностроения, в частности к роторным машинам объемного типа. Винтовая передача содержит обечайку, на внутренней стороне которой нарезан один винт, торцевые крышки и один ротор, на наружной стороне которого также нарезан один винт. Профили зубьев винтов обечайки и ротора при их взаимной обкатке сопрягаются теоретически беззазорно на большей части зацепления. Один из винтов используется для передачи крутящего момента и имеет выпуклые зубья, а другой винт воспринимает лишь небольшую долю общего крутящего момента и имеет вогнутые зубья. Между винтами ротора и обечайки установлена вставка, которая вместе с торцевыми крышками и впадинами между зубьями винтов служит для создания внутренних рабочих полостей. В торцевых крышках выполнены каналы высокого давления и один канал низкого давления как на плоских поверхностях торцевых крышек, так и на цилиндрических поверхностях торцевых крышек, а также на поверхностях вставки, прилегаемых к винтам ротора и обечайки. Между торцевыми крышками и ротором, а также между торцевыми крышками и обечайкой со сторон окон низкого и высокого давления установлены уплотнения. Технический результат заключается в улучшении удельных объемного и массового показателей, увеличении надежности и срока эксплуатации, а также увеличении КПД устройства. 2 з.п. ф-лы, 9 ил.

| Роторная машина | 1977 |

|

SU673745A1 |

| СХЕМА ПРОМЫСЛОВОЙ ПОДГОТОВКИ НЕФТИ МАРЗИЕВА М-С.И. | 1998 |

|

RU2142093C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ СИЛЫ | 2014 |

|

RU2574868C1 |

| ВИНТОВОЙ ГИДРОМОТОР | 0 |

|

SU294957A1 |

Авторы

Даты

2007-08-20—Публикация

2006-02-10—Подача