Изобретение относится к методу изготовления силового измерительного датчика из нескольких материалов, а именно титана для основания и корпуса, вольфрама для инерционной массы и пружинной стали для цилиндрического упругого зажима.

Известны датчики, чувствительные элементы которых работают на сдвиг. Классические схемы таких акселерометров содержат либо кольцевые или цилиндрические пьезоэлементы, жестко закрепленные по внутреннему диаметру и нагруженные по внешнему диаметру, либо плоские пьезоэлементы, расположенные по обе стороны от ножевой опоры и нагруженные по внешней плоскости. Известные сдвиговые конструкции, как правило, обеспечивают сравнительно высокий коэффициент преобразования, низкий относительный коэффициент поперечного преобразования, но имеют малую собственную электрическую емкость и относительно низкую резонансную частоту.

Известен датчик, в котором пьезоэлемент выполнен в виде тонкостенного усеченного конуса, размещен в основании, имеющем выборку той же формы, и нагружен массой в форме усеченного конуса, размещенного на внутренней конусной поверхности пьезоэлемента [1]. Недостатками акселерометра являются сложная технология изготовления и ограниченный диапазон измерений из-за отсутствия предварительного поджатия пьезоэлемента.

Известен также так называемый тандем-датчик, содержащий основание, на котором размещены пьезокерамические пластины и инерционный элемент между ними, закрепленные в V-образной упругой скобе с плоскими параллельными крыльями, связанной с основанием через ножевую опору. Инерционный элемент состоит из двух одинаковых тел цилиндрической формы, каждое из которых склеено с пьезокерамическими пластинами [2]. Устройство позволяет повысить помехоустойчивость путем точной балансировки, однако не обеспечивает достаточного диапазона измерений виброускорения и трудоемко в изготовлении.

Наиболее близким по технической сущности к заявляемому изобретению является метод изготовления силового измерительного датчика, состоящего из основания, на котором размещена стойка с рядом сдвиговых чувствительных элементов, к каждому из которых прикреплен инерционный элемент (масса). Инерционные элементы (массы) жестко закреплены со сдвиговыми чувствительными элементами, а чувствительные элементы зафиксированы на стойке при помощи цилиндрического пружинного зажима или скобы.

Сам метод изготовления состоит из несколько этапов:

На первом этапе в закрепленном в токарно-фрезерном станке пруте выполняют плоскопараллельные аксиальные вертикальные пазы параллельно осям на глубину большую, чем высота чувствительных элементов. Затем устанавливаются сдвиговые чувствительные элементы в пазы. Далее следует закрепление цилиндрического пружинного зажима (армирующего кольца) вокруг части прута с пазами или с прорезью. Следующим этапом является получение радиальной проточки на пруте с тем, чтобы удалить материал оснований пазов, образовав из оставшихся сегментов и армирующего кольца инерционную массу. Этапы должны выполняться в указанном порядке[3].

Однако известный метод не позволяет изготавливать современные акселерометры, в которых все корпусные и несущие детали изготавливаются из легких металлов, таких как дюралюминий или титан, а инерционные массы - из тяжелого, такого как вольфрам. Недостатком, свойственным данной конструкции, является отсутствие возможности использование в датчике различных материалов для основания и инерционных масс, что не дает возможность получения высоких потребительских свойств, таких как малогабаритность в сочетании с высокой чувствительностью и собственной частотой.

Заявляемый в качестве изобретения метод изготовления силовых измерительных датчиков подобной конструкции позволяет избавиться от указанных недостатков.

Указанный технический результат достигается тем, что в конструкцию датчика добавлен предварительный усилитель, подключенный к чувствительным элементам, а сам метод изготовления включает минимум операций на электроэрозионном станке и содержит следующие этапы. На первом этапе происходит подготовка комплектующих и сборок. То есть изготовление из пружинной стали армирующего кольца; изготовление из вольфрамового сплава кольцевой насадки с конической наружной фаской; изготовление титанового шестигранного основания с резьбовым креплением с одного торца, а с другого - с цилиндрической стойкой с наружной фаской и посадочным цилиндрическим пояском и напрессовка кольцевой насадки на стойку основания; изготовление титанового стаканообразного корпуса с коаксиальным разъемом или кабелем. Второй этап - это станочная сборка датчика. Этот этап включает в себя закрепление сборки в вертикальном осевом креплении станка электроэрозионной проволочной резки, выполнение в фиксированных положениях трех плоскопараллельных аксиальных вертикальных пазов, установка чувствительных элементов в пазы, напрессовку, т.е. горячую посадку армирующего кольца на кольцевую насадку с пьезоэлементами, выполнение горизонтальных радиальных разрезов/пазов под армирующим кольцом для образования инерционной массы и установки и закрепления корпуса и подсоединения к выходу предварительного усилителя центрального вывода разъема.

Перечисленные этапы сборки удобны для выполнения на станке электроэрозионной резки, позволяющей получать тонкие прорези с высокой степенью точности и качеством поверхности.

Такой метод изготовления силового датчика устраняет основные недостатки прототипа, т.е. позволяет использовать в датчике различные материалы для основания и инерционных масс, что дает возможность изготовления малогабаритных датчиков в сочетании с высокой чувствительностью и собственной частотой.

Сущность изобретения поясняется чертежами на примере изготовление силового измерительного датчика определенного типа, а именно акселерометра.

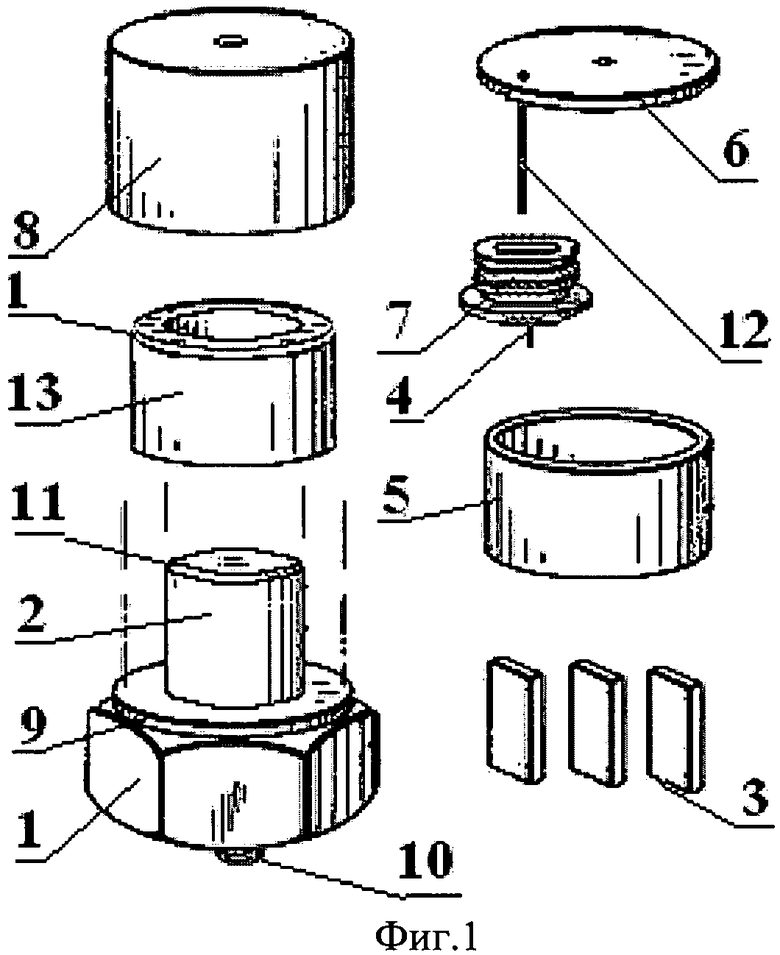

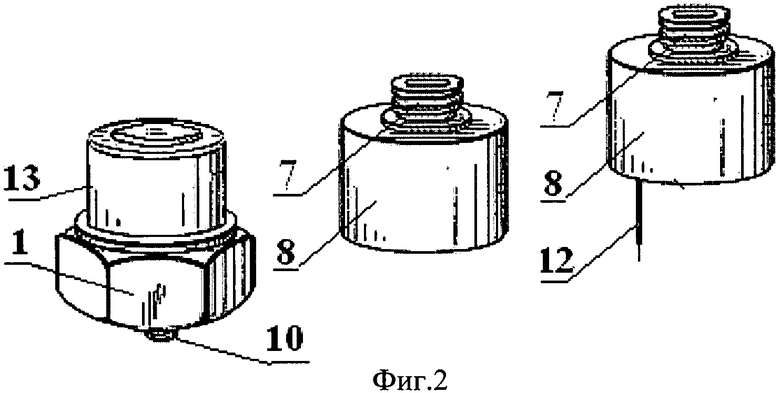

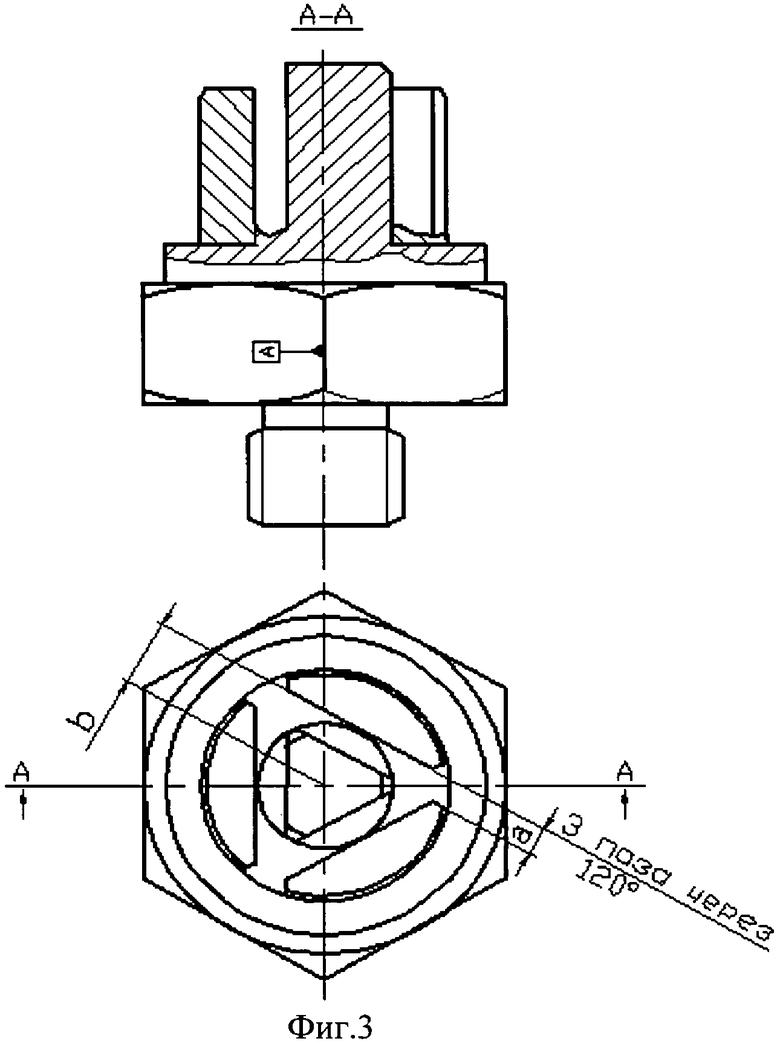

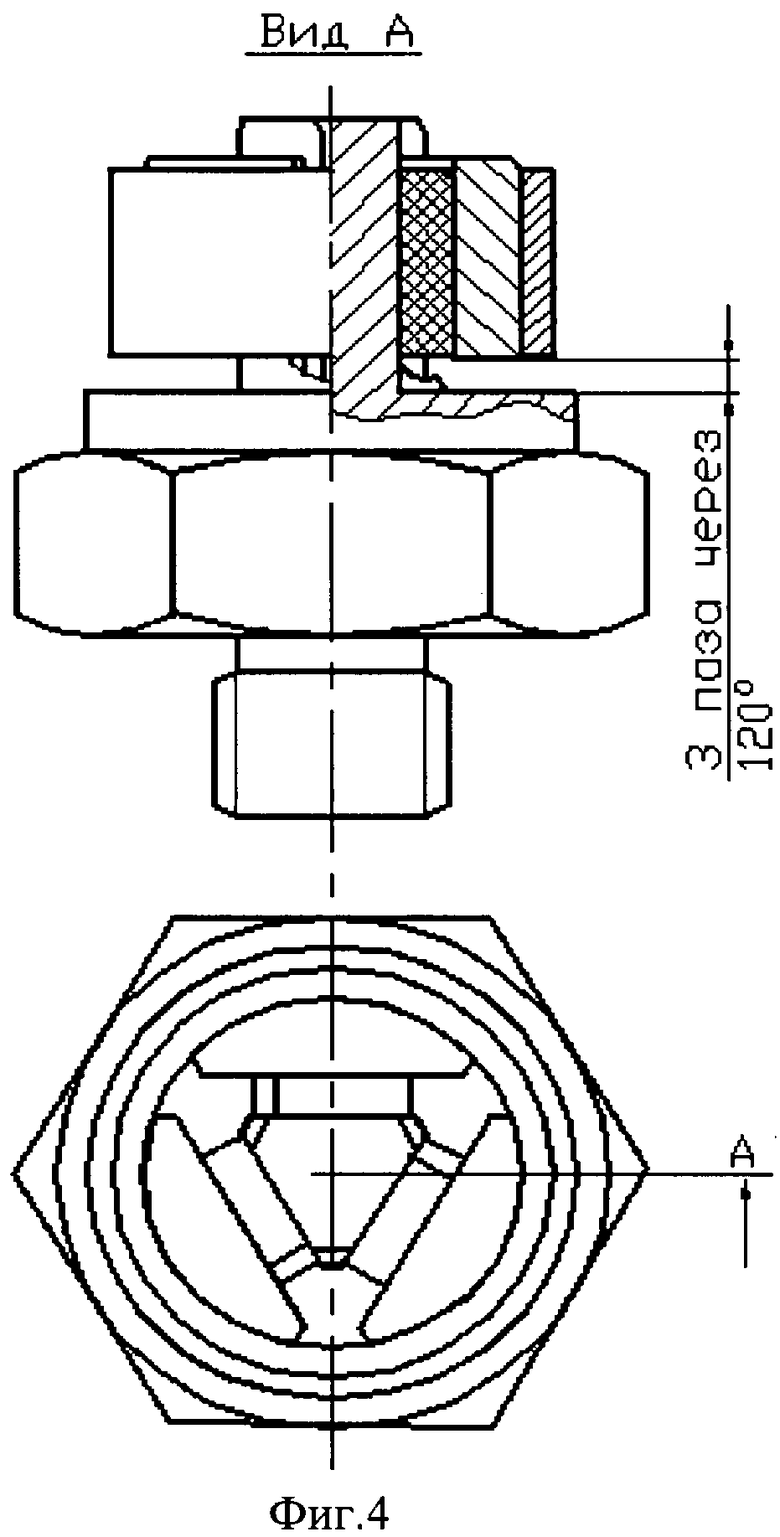

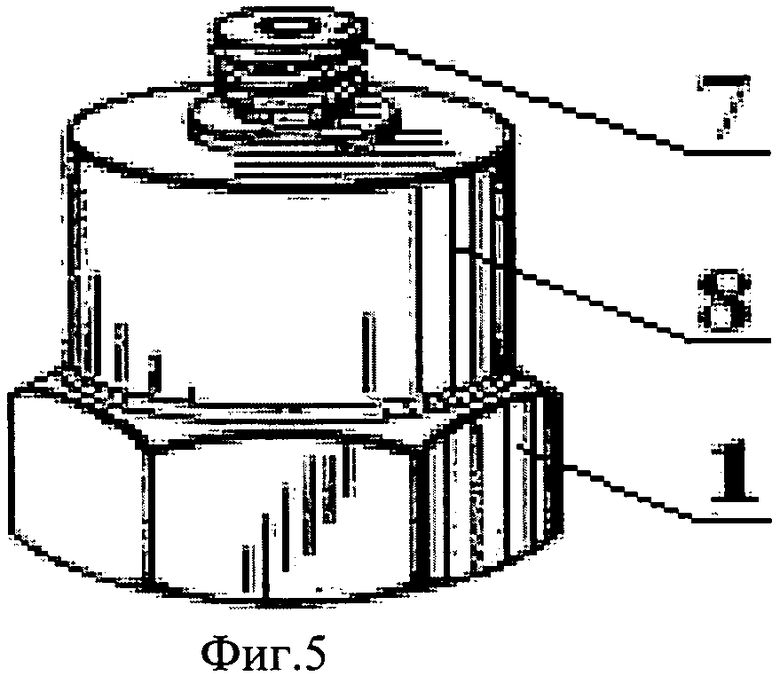

Фиг.1 показывает изображение комплектующих деталей акселерометра. Фиг.2 - изображение сборок, поступающих на станочную сборку по предлагаемому данным изобретением способу. Фиг.3 - изображение трех вертикальных пазов, выполняемых в сборке проволочной резкой. Фиг.4 показаны три горизонтальных радиальных разреза с тем, чтобы удалить материал оснований пазов и отделить инерционную массу. На Фиг.5 показан вид полностью собранного акселерометра.

Изготовление акселерометра осуществляется в специальной технологической оправке на станке, позволяющем производить прессовую посадку и эрозионную проволочную резку в двух ортогональных плоскостях.

Для сборки акселерометра используются три сдвиговых пьезокерамических или пьезокристаллических пьезоэлемента 3 и малогабаритный предварительный усилитель 6 с вынесенной нагрузкой, питающийся по двухпроводной линии. Чувствительные сдвиговые пьезоэлементы 3 располагают между боковой поверхностью стойки 2 и сегментами инерционных элементов (масс), на угловом расстоянии 120° друг от друга, вся конструкция удерживается на месте при помощи стягивающего пружинного кольца 5. Основание 1, включающее в себя стойку 2 с фаской 11, посадочным пояском 9 и крепежной резьбой 10, изготавливают из шестигранника на токарном станке и на его стойку 2 напрессовывают до упора кольцевую насадку 13. Высота насадки больше высоты пьезоэлементов 3, но меньше высоты стойки 2. Электроэрозионной проволочной резкой параллельно оси основания 1 через 120° прорезают три плоскопараллельных аксиальных вертикальных паза шириной, равной толщине пьезоэлементов и глубиной несколько большей их высоты, но меньшей высоты стойки 2, расстояние прорезей от оси основания 1 выбирают из конструктивных соображений. С соблюдением одинаковой ориентации полярных осей (видна по фаске на пьезоэлементе) осуществляют установку чувствительных элементов 3 в пазы. Далее напрессовывают на прорезанную насадку с пьезоэлементами армирующее кольцо 5. Электроэрозионной резкой выполняют три радиальных горизонтальных разреза/паза через 120° на вольфрамовом кольце 13 с тем, чтобы удалить материал оснований пазов и отделить инерционную массу от основания. Предварительный усилитель 6 приклеивают к верхней части стойки и его вход проводом 12 соединяют с внешними электродами пьезоэлементов 3 через стягивающее кольцо 5. Центральное гнездо коаксиального разъема 7, размещенное в центре крышки 8, соединяют с выходом предварительного усилителя 6 проводом 4. Крышка 8 надевается на посадочный поясок 9, прижимается к основанию 1 и приваривается.

Заявляемый в качестве изобретения метод позволяет изготавливать современные акселерометры, в которых все корпусные и несущие детали изготавливаются из легких металлов, таких как дюралюминий или титан, а инерционные массы - из тяжелого, такого как вольфрам. Датчик оснащается предварительным усилителем, что дает малогабаритность в сочетании с высокой чувствительностью и собственной частотой и возможностью работы с длинным кабелем.

Источники информации

1. Авторское свидетельство СССР №267222, МПК G01Р 15/08, 1970.

2. Авторское свидетельство СССР №1545171, МПК G01Р 15/09, 1985.

3. US №4180892, МПК H01L 41/22,01.01.1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ АКСЕЛЕРОМЕТР | 1991 |

|

RU2017160C1 |

| АКСЕЛЕРОМЕТР, РАБОТАЮЩИЙ НА ДЕФОРМАЦИИ СДВИГА В ПЬЕЗОЭЛЕМЕНТЕ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2098831C1 |

| Пьезоэлектрический акселерометр | 1983 |

|

SU1137396A1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ДАТЧИК | 2003 |

|

RU2289821C2 |

| АКСЕЛЕРОМЕТР | 2009 |

|

RU2421736C1 |

| КОМПЕНСАЦИОННЫЙ МАЯТНИКОВЫЙ АКСЕЛЕРОМЕТР | 2013 |

|

RU2543708C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2012 |

|

RU2485374C1 |

| СПОСОБ ГРАДУИРОВКИ ПЪЕЗОЭЛЕКТРИЧЕСКОГО АКСЕЛЕРОМЕТРА НА НИЗКИХ ЧАСТОТАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2519833C2 |

| СПОСОБ ПЬЕЗОЭЛЕКТРИЧЕСКОГО ВИБРОКОНТРОЛЯ | 2008 |

|

RU2393487C1 |

| Акселерометр | 1983 |

|

SU1151890A1 |

Изобретение относится к методу изготовления силового измерительного датчика из нескольких материалов. На первом этапе изготовления происходит подготовка комплектующих и сборок, т.е. изготовление из пружинной стали армирующего кольца, кольцевой насадки с конической наружной фаской из вольфрамового сплава, титановых шестигранного основания и стаканообразного корпуса с коаксиальным разъемом или кабелем. Второй этап включает в себя закрепление сборки в вертикальном осевом креплении станка электроэрозионной проволочной резки, выполнение в фиксированных положениях трех вертикальных пазов, установку чувствительных элементов, напрессовку или горячую посадку армирующего кольца на кольцевую насадку с пьезоэлементами, выполнение горизонтальных радиальных разрезов под армирующим кольцом для образования инерционной массы и установку и закрепления корпуса и подсоединения к выходу предварительного усилителя разъема. Изобретение позволяет использовать в датчике различные материалы для основания и инерционных масс, что дает возможность получения малогабаритных размеров в сочетании с высокой чувствительностью и собственной частотой за счет того, что в конструкцию датчика добавлен предварительный усилитель, подключенный к чувствительным элементам, а сам метод изготовления включает минимум операций. 5 ил.

Метод станочного изготовления и сборки акселерометра, включающий использование предварительно изготавливаемых стаканообразного корпуса с коаксиальным разъемом или кабелем; малогабаритного предварительного усилителя с вынесенной нагрузкой; армирующего кольца из пружинного металла и трех сдвиговых пьезоэлементов; устанавливаемых в прорезанные в основании в фиксированных положениях через 120° трех плоскопараллельных аксиальных вертикальных паза с шириной, равной толщине пьезоэлементов, и удерживаемых в этих пазах напрессованным армирующим кольцом, образующих после выполнения под армирующим кольцом в тех же фиксированных положениях трех радиальных горизонтальных паза, инерционную массу, отличающийся тем, что корпус и шестигранное основание выполняют из легкого металла с резьбовым креплением с одного торца, а с другого - с цилиндрической стойкой и посадочным цилиндрическим пояском; кольцевую насадку выполняют из тяжелого металла, предварительный усилитель закрепляют внутри корпуса на дне, соединяют его общий конец с корпусом, его выход соединяют с центральным выводом разъема или кабеля, прорезание пазов и сборку осуществляют на электроэрозионном станке проволочной резки, путем вертикальной установки в осевом резьбовом отверстии основания с предварительно напрессованной на стойку кольцевой насадкой, соединяют электроды пьезоэлементов через армирующее кольцо со входом предварительного усилителя и герметично закрепляют корпус на посадочном пояске.

| US 4180892 А, 01.01.1980 | |||

| Пьезоэлектрический дифференциальный акселерометр-тендем-датчик | 1985 |

|

SU1545171A1 |

| Способ изготовления пьезоэлектрического вибродатчика типа "Тендем | 1988 |

|

SU1525585A1 |

| АКСЕЛЕРОМЕТР, РАБОТАЮЩИЙ НА ДЕФОРМАЦИИ СДВИГА В ПЬЕЗОЭЛЕМЕНТЕ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2098831C1 |

| Пьезоэлектрический акселерометр | 1984 |

|

SU1216736A1 |

| JP 2000146997 А, 26.05.2005. | |||

Авторы

Даты

2011-12-10—Публикация

2010-03-29—Подача