Изобретение относится к электронной технике и может быть использовано при изготовлении дискретных полупроводниковых приборов и интегральных схем, в том числе монолитных полупроводниковых интегральных схем СВЧ.

При разработке и изготовлении дискретных полупроводниковых приборов и интегральных схем (далее изделий электронной техники) электро- и теплопроводящие свойства металлизационного покрытия элементов изделия наряду с другими технологическими и конструкционными параметрами определяют электрические характеристики изделий электронной техники.

Известен способ металлизации элементов изделий электронной техники, называемый методом «взрыва», заключающийся в формировании на поверхности подложки с топологией элементов изделия топологии металлизационного покрытия посредством метода фотолитографии, нанесении металлизационного покрытия - металла или системы металлов, удалении защитной фоторезистивной маски в соответствующем растворителе [1, 2].

При этом при «взрыве» важно наличие разрывов в металлизационном покрытии, нанесенном непосредственно на поверхность подложки с топологией изделия и на поверхность защитной фоторезистивной маски, обусловленных различной толщиной их слоев, малой - металлизационного покрытия и достаточно большой - защитной фоторезистивной маски.

В противном случае «взрыв» не осуществляется.

Недостатки этого способа заключаются:

во-первых, в низком качестве металлизационного покрытия и, соответственно, низкой надежности изделий электронной техники,

во-вторых, в низкой воспроизводимости метода «взрыва» и, соответственно, низком проценте выхода годных изделий электронной техники,

в-третьих, в ограничении металлизационного покрытия по толщине, не более 2 мкм, и тем самым низком качестве металлизационного покрытия и, соответственно, низкой надежности изделий электронной техники,

в-четвертых, в том, что актуально во все времена - значительных потерях драгоценного металла - как правило, золота в процессе «взрыва», поскольку последний является одним из широко используемых материалов для металлизации изделий электронной техники.

Известен способ металлизации элементов изделий электронной техники, в котором с целью повышения адгезии металлизационного покрытия на поверхность подложки с топологией изделия дополнительно наносят - напыляют подслой из системы металлов хром-платина-золото с последующим нанесением основного слоя металлизационного покрытия электролитическим методом - слоя металла с хорошими электро- и теплопроводящими свойствами, как правило, золота, с повышенной заданной толщиной по всей упомянутой поверхности подложки, с последующим формированием заданной топологии металлизационного покрытия посредством метода фотолитографии, удаление - травление металлизационного покрытия через защитную фоторезистивную маску, удаление защитной фоторезистивной маски в соответствующем растворителе [3].

Известен способ металлизации элементов изделий электронной техники, включающий, так же как и в предыдущем способе, напыление на поверхность подложки с топологией элементов изделия подслоя металлизационного покрытия в виде системы металлов, формирование заданной топологии металлизационного покрытия посредством метода фотолитографии, нанесение основного слоя металлизационного покрытия электролитическим методом - слоя металла с хорошими электро- и теплопроводящими свойствами, с повышенной заданной толщиной. Но в отличие от предыдущего нанесение основного слоя металлизационного покрытия осуществляют локально, удаление защитной фоторезистивной маски в соответствующем растворителе и удаление - травление части подслоя металла, расположенного вне топологии металлизационного покрытия [4 - прототип].

Данный способ, равно как и предыдущий, по сравнению с первым аналогом обеспечивают:

во-первых, благодаря нанесению упомянутого подслоя металлизационного покрытия высокую адгезию основного слоя металлизационного покрытия и, как следствие, повышение качества металлизационного покрытия и, соответственно, надежности изделий электронной техники,

во-вторых, благодаря использованию электролитического метода нанесения основного слоя металлизационного покрытия и, соответственно, возможностей этого метода снятие ограничении по толщине основного слоя металлизационного покрытия и, как следствие, повышение качества металлизационного покрытия и, соответственно, надежности изделий электронной техники.

Недостаток этих способов заключается:

во-первых, в нарушении - изменении геометрических размеров металлизационного покрытия из-за бокового подтравливания и, как следствие, ухудшении электрических характеристик изделий электронной техники;

и что наряду с указанными выше преимуществами обусловлено использованием электролитического метода нанесения основного слоя металлизационного покрытия, режим которого, например кислая среда, нагрев до температуры 60-70°С (в случае использования позитивного фоторезиста), предъявляет наиболее жесткие требования к защитной фоторезистивной маске и который (упомянутый режим) приводит к увеличению плотности дефектов защитной фоторезистивной маски, обусловленных изначально процессами самого метода фотолитографии, таких как:

- сквозные отверстия, создающие каналы проводимости, так называемые «ложные» элементы схемы,

- ореолы - зоны, окружающие свободную от защитной фоторезистивной маски область поверхности подложки, которые образуются в результате подтравливания защитной фоторезистивной маски в зоне контакта, и могущие привести при длительном электролитическом процессе к осаждению соответствующего осаждаемого металла и тем самым - к указанному выше нарушению геометрических размеров металлизационного покрытия и, как следствие, - ухудшение электрических характеристик изделий электронной техники.

Во-вторых, низкая адгезия фоторезистивной маски к металлу упомянутого подслоя металлизационного покрытия, результатом чего является:

- также нарушение геометрических размеров металлизационного покрытия из-за его подтравливания и, как следствие, - снижение его качества и, соответственно, снижение надежности и ухудшение электрических характеристик изделий электронной техники,

- повышенный процент брака и, соответственно, низкий выход годных изделий.

В-третьих, в значительных потерях золота при травлении. При этом в третьем аналоге более значительных потерях золота, чем в четвертом - прототипе.

Техническим результатом изобретения является повышение качества металлизационного покрытия и, соответственно, повышение надежности изделий электронной техники, улучшение электрических характеристик, повышение выхода годных.

Указанный технический результат достигается заявленным способом металлизации элементов изделий электронной техники, включающим нанесение на одной из поверхностей подложки с активным слоем с предварительно сформированной на упомянутой поверхности топологии элементов соответствующего изделия подслоя металлизационного покрытия в виде системы металлов с заданной толщиной, обеспечивающего адгезию основного слоя металлизационного покрытия, формирование топологии - защитной фоторезистивной маски основного слоя металлизационного покрытия посредством метода фотолитографии, нанесение локально основного слоя металлизационного покрытия электролитическим методом - металла с хорошими электро- и теплопроводящими свойствами, с повышенной заданной толщиной, удаление защитной фоторезистивной маски, удаление части подслоя металлизационного покрытия, расположенного вне топологии основного слоя металлизационного покрытия.

В котором:

- нанесение подслоя металлизационного покрытия в виде системы металлов осуществляют общей толщиной, равной 0,1-0,5 мкм,

- непосредственно на подслой металлизационного покрытия дополнительно наносят технологический слой из легкоокисляющегося металла толщиной, равной 0,1-0,5 мкм,

- а формирование топологии металлизационного покрытия осуществляют на технологическом слое из легкоокисляющегося металла,

- а перед нанесением локально основного слоя металлизационного покрытия электролитическим методом осуществляют удаление части технологического слоя из легкоокисляющегося металла через упомянутую защитную фоторезистивную маску,

- а удаление оставшейся части технологического слоя из легкоокисляющегося металла осуществляют перед удалением части подслоя металлизационного покрытия, расположенного вне топологии основного слоя металлизационного покрытия.

Изделием электронный техники может быть дискретный полупроводниковый прибор, например полевой транзистор с барьером Шотки с балочными выводами, при этом после формирования - металлизации балочных выводов осуществляют удаление подложки с ее обратной стороны в местах расположения балочных выводов посредством метода фотолитографии.

Изделием электронной техники может быть интегральная схема с воздушными мостами, например полупроводниковая, или пленочная, или гибридная, при этом перед нанесением подслоя металлизационного покрытия дополнительно формируют топологию воздушных мостов посредством метода фотолитографии.

Подслой металлизационного покрытия нанесен в виде системы металлов, например титан-золото или хром-никель, при этом слой золота удаляют в две стадии: на первой - методом ионно-лучевого травления, на второй - химическим травлением, при соотношении удаляемой толщины золота 2/3 соответственно.

В качестве легкоокисляющего металла технологического слоя используют металлы из группы, например, алюминий, хром, титан.

Удаление оставшейся части технологического слоя из легкоокисляющегося металла и части подслоя металлизационного покрытия, расположенного вне топологии металлизационного покрытия, осуществляют известными методами, например химическим или плазмохимическим травлением или их сочетанием.

Раскрытие сущности изобретения.

Заявленный способ металлизации элементов изделий электронной техники - дискретных полупроводниковых приборов и интегральных схем обеспечивает совокупность его существенных признаков, а именно:

Нанесение подслоя металлизационного покрытия в виде системы металлов общей толщиной, равной 0,1-0,5 мкм, как установлено экспериментально, является оптимальной толщиной, обеспечивающей высокую адгезию основного слоя металлизационного покрытия и, как следствие, повышение качества металлизационного покрытия и, соответственно, повышение надежности изделий электронной техники, улучшение электрических характеристик.

Наличие технологического слоя из легкоокисляющегося металла указанной толщины и тем самым и в силу этого непременно наличие - присутствие на поверхности легкоокисляющегося металла - его соответствующего окисла.

Это позволяет использовать технологический слой из легкоокисляющегося металла в качестве дополнительной защитной маски в совокупности с защитной фоторезистивной маской при электролитическом нанесении основного слоя металлизационного покрытия и тем самым:

во-первых, позволяет исключить боковое подтравливание последнего и тем самым позволяет исключить нарушение - изменение геометрических размеров металлизационного покрытия и, как следствие, улучшение электрических характеристик изделий электронной техники,

во-вторых, позволяет минимизировать вероятность возникновения «ложных» элементов схем и, как следствие, повышение воспроизводимости и, соответственно, выхода годных и улучшение электрических характеристик изделий электронной техники,

в-третьих, обеспечивает исключение «отравления» электролита продуктами разрушения защитной фоторезистивной маски в его агрессивной среде (кислая среда, температура 60-70°С) и, как следствие, повышение качества металлизационного покрытия и, соответственно, повышение надежности изделий электронной техники, улучшение электрических характеристик.

Более того, легкоокисляющийся металл технологического слоя выполняет одновременно, что немаловажно, две функции:

первая - как уже сказано выше (его приповерхностный окисел) - в качестве дополнительной защитной маски к защитной фоторезистивной маске при электролитическом нанесении основного слоя металлизационного покрытия,

вторая - в качестве проводника, соединяющего локальные участки подслоя металлизационного покрытия.

При этом вторая дополнительно к первой позволяет исключить боковое подтравливание подслоя металлизационного покрытия и тем самым исключить нарушение - изменение геометрических размеров металлизационного покрытия и, как следствие, улучшение электрических характеристик изделий электронной техники.

Нанесение подслоя металлизационного покрытия в виде системы металлов общей толщиной, равно как и нанесение технологического слоя из легкоокисляющегося металла толщиной менее 0,1 мкм, недопустимо, а более 0,5 мкм нецелесообразно.

В первом случае - в силу возможности нарушения их целостности и тем самым неспособности выполнения их основной функции, а во втором - не приводит к дальнейшему улучшению качества металлизационного покрытия, но создает дополнительные трудности (проблемы) при их удалении.

Итак, заявленный способ металлизации изделий электронной техники в полной мере обеспечивает указанный технический результат, а именно повышение качества металлизационного покрытия и, соответственно, повышение надежности, улучшение электрических характеристик, повышение выхода годных.

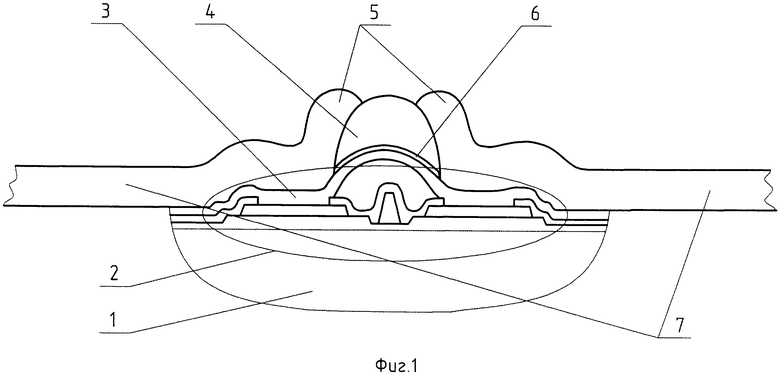

Изобретение поясняется чертежами.

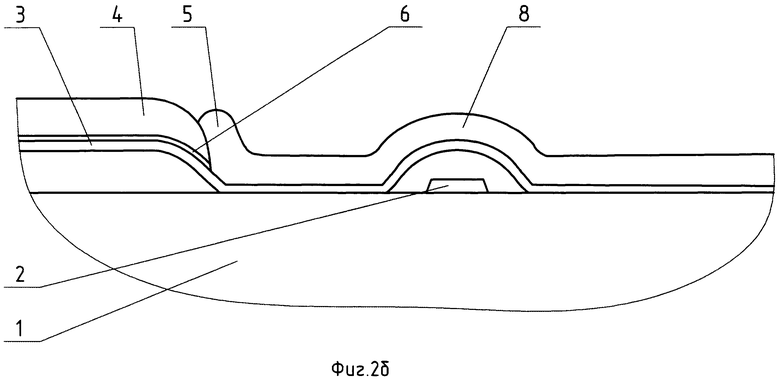

На фиг.1 дан разрез фрагмента полевого транзистора с барьером Шотки (ПТШ) с балочными выводами (частный случай реализации заявленного способа металлизации изделий электронной техники), где:

- поверхность подложки с активным слоем - 1,

- топология элементов изделия - 2,

- подслой металлизационного покрытия - 3,

- топология - защитная фоторезистивная маска основного слоя металлизационного покрытия - 4,

- основной слой металлизационного покрытия - 5,

- технологический слой из легкоокисляющегося металла - 6,

- балочные выводы - 7.

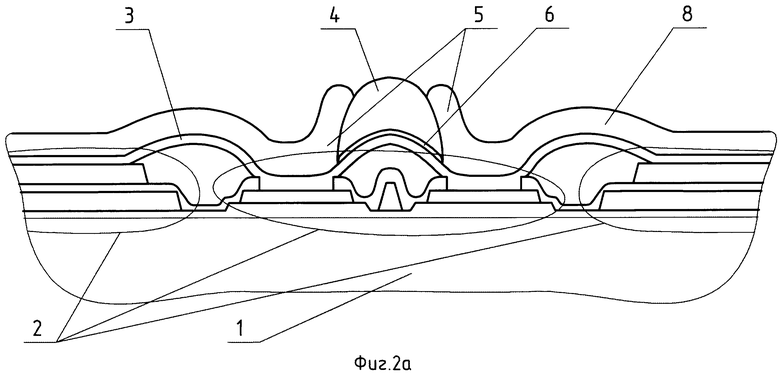

На фиг.2 (а и б) дан разрез фрагмента топологии монолитной полупроводниковой интегральной схемы СВЧ и пленочной интегральной схемы, выполненной на сапфировой подложке соответственно (частные случаи реализации заявленного способа металлизации изделий электронной техники), где:

- воздушные мосты - 8.

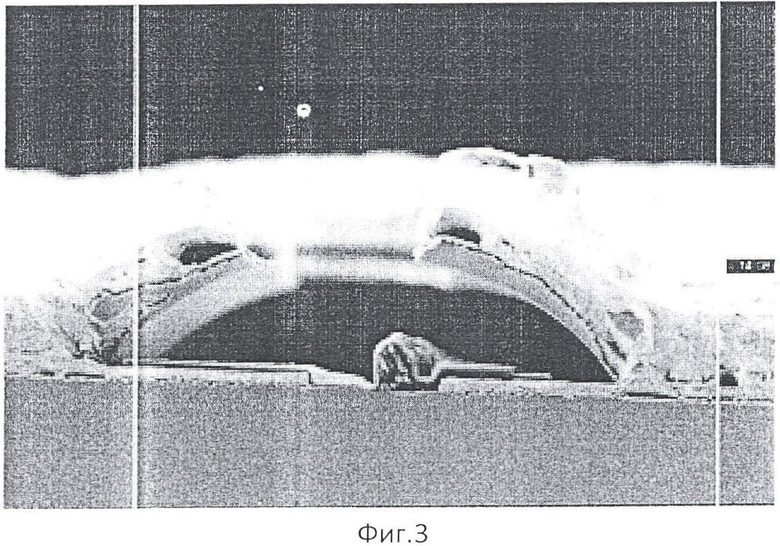

На фиг.3 дана фотография упомянутого выше фрагмента полевого транзистора с барьером Шотки с балочными выводами, полученная на электронном растровом микроскопе, тип Leo 1525.

Примеры конкретного выполнения рассмотрены на примерах реализации частных случаев заявленного способа металлизации изделий электронной техники, а именно образцов:

- полевого транзистора с барьером Шотки с балочными выводами (примеры 1-5),

- монолитной полупроводниковой интегральной схемы СВЧ (примеры 7-11),

- пленочной интегральной схемы, выполненной на сапфировой подложке (примеры 13-17).

Пример 1.

На лицевой поверхности полуизолирующей подложки арсенида галлия с активным слоем n-типа проводимости 1 толщиной 0,3 мкм и концентрацией легирующей примеси 3×1017 см3 сформирована топология элементов 2 ПТШ - из двух чередующихся пар электродов истока, стока, канала между ними с канавкой под электрод затвора в виде барьера Шотки.

Способ включает следующую последовательность технологических операций металлизации элементов ПТШ - балочных выводов, предусмотренных технологическим процессом его изготовления с использованием заявленного способа металлизации:

- наносят на поверхность упомянутой подложки 1 с предварительно сформированной на ней топологий элементов 2 ПТШ подслой металлизационного покрытия 3 в виде системы металлов титан-золото общей толщиной 0,3 (0,05 и 0,25 мкм соответственно) посредством напыления в вакууме на установке УРМЗ.279.011;

- непосредственно на упомянутый подслой металлизационного покрытия 3 наносят технологический слой из легкоокисляющегося металла 6, например титана, толщиной, равной 0,3 мкм, посредством напыления в вакууме на установке УРМЗ.279.011;

- формируют на технологическом слое из легкоокисляющегося металла - титане 6 топологию - защитную фоторезистивную маску 4 основного слоя металлизационного покрытия посредством метода фотолитографии с использованием позитивного фоторезиста, например SPR220(7);

- удаляют часть технологического слоя из легкоокисляющегося металла - титана 6 через сформированную защитную фоторезистивную маску 4, например, плазмохимическим травлением с использованием установки NE860R при следующем режиме: мощность - 140 Вт, время - 10 минут, состав газа - качественный (элегаз (SF6), кислород (O2), гелий (Не)) и количественный, объем, ч. (60, 2, 5)×10-6 соответственно;

- наносят локально основной слой металлизационного покрытия 5 - металла с хорошими электро- и теплопроводящими свойствами, например золото, с повышенной заданной толщиной, например, равной 6 мкм, электролитическим методом через сформированную защитную фоторезистивную маску 4 при следующем режиме: электролит - фосфатный на основе дицианоаурата калия, температура - 30°С, плотность тока - 1 мА/см2, время - 2 часа 30 мин;

- удаляют защитную фоторезистивную маску 4, например, экспонированием с последующим проявлением в MF-24A;

- удаляют оставшуюся часть технологического слоя из легкоокисляющегося металла - титана 6, например, плазмохимическим травлением с использованием установки NE860R при указанном выше режиме;

- удаляют часть упомянутого подслоя 3, расположенного вне топологии основного слоя металлизационного покрытия 5, при этом слой золота удаляют в две стадии, а именно:

на первой удаляют слой золота толщиной 0,18 мкм методом ионно-лучевого травления с использованием установки ионного травления, УРМЗ.279.029,

на второй удаляют оставшуюся часть слоя золота толщиной 0,07 мкм химическим травлением при следующем режиме: состав травителя - качественный (10% раствор тиосульфата натрия, 10% раствор тиомочевины, 10% раствор красной кровяной соли) и количественный, объем, ч. (1:1:1) соответственно,

затем удаляют слой титана плазмохимическим травлением с использованием установки NE860R при следующем режиме: мощность - 140 Вт, время травления - 3 мин, состав газа - качественный (элегаз (SF6), кислород (О2), гелий (Не)) и количественный, объем, ч. (60, 2, 5)×10-6 (м3) соответственно;

- осуществляют удаление упомянутой подложки 1 с ее обратной стороны в местах расположения балочных выводов 8 с использованием метода фотолитографии и последующего травления.

Примеры 2-5.

Аналогично примеру 1 изготовлены ПТШ, но при других технологических параметрах заявленного способа металлизации, указанных в формуле изобретения (примеры 2-3), а также за ее пределами (примеры 4-5), а также согласно способу-прототипу (пример 6).

Примеры 7-11.

Аналогично примерам 1-5 изготовлены образцы монолитной полупроводниковой интегральной схемы СВЧ при технологических параметрах способа металлизации, указанных в формуле изобретения (примеры 7-9), за ее пределами (примеры 10-11) и согласно способу-прототипу (пример 12).

При этом:

- полупроводниковая монолитная интегральная схема СВЧ выполнена также на лицевой поверхности полуизолирующей подложки арсенида галлия с активным слоем n-типа проводимости 1, толщиной 0,3 мкм и концентрацией легирующей примеси 3×1017 см3 и содержит следующие элементы, по меньшей мере, один ПТШ 2, по меньшей мере, два конденсатора 2 с разных сторон ПТШ, воздушные мосты 8;

- перед нанесением подслоя металлизационного покрытия 3 дополнительно формируют на упомянутой поверхности подложки 1 с предварительно сформированной на ней топологией элементов 2 монолитной полупроводниковой интегральной схемы СВЧ топологию воздушных мостов 8 посредством метода фотолитографии;

- металлизируют следующие элементы монолитной полупроводниковой интегральной схемы СВЧ - верхние обкладки конденсаторов 2, контактные площадки 2, воздушные мосты 8.

Примеры 13-17.

Аналогично примерам 1-5 изготовлены образцы пленочной интегральной схемы, выполненной на сапфировой подложке, при технологических параметрах способа металлизации, указанных в формуле изобретения (примеры 13-15), за ее пределами (примеры 16-17) и согласно способу-прототипу (пример 18).

При этом металлизируют следующие элементы пленочной интегральной схемы - верхние обкладки конденсаторов 2, контактные площадки 2, линии передачи 2, индуктивные элементы 2, воздушные мосты 8.

На изготовленных образцах полевого транзистора с барьером Шотки, монолитной полупроводниковой интегральной схемы СВЧ и гибридной интегральной схемы усилителя СВЧ, выполненной на образцах вышеуказанной пленочной интегральной схемы на сапфировой подложке:

- измерена выходная мощность СВЧ (ваттметр Я2М-66),

- определена надежность согласно ГОСТ РВ 20.57416-98,

- определен выход годных.

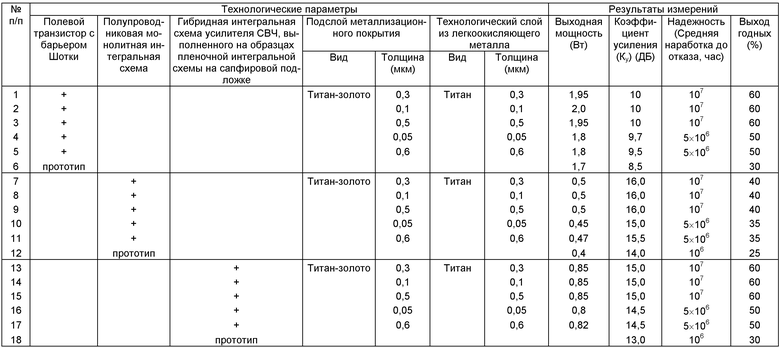

Данные сведены в таблицу.

Как видно из таблицы образцы полевого транзистора с барьером Шотки, монолитной полупроводниковой интегральной схемы СВЧ и гибридной интегральной схемы усилителя СВЧ, выполненного на образцах пленочной интегральной схемы на сапфировой подложке, в которых металлизационное покрытие, предусмотренное технологическим процессом их изготовления, выполнено согласно заявленному способу металлизации (примеры 1-3), (примеры 7-9), (примеры 13-15), соответственно имеют:

- высокую выходную мощность примерно 2,0, 0,5 и 0,85 Вт соответственно при рабочей частоте 10 ГГц,

- коэффициент усиления примерно 10,0, 16,0 и 15,0 дБ соответственно,

- высокую надежность, средняя наработка до отказа 107 час,

- выход годных примерно 60, 40 и 60 процентов соответственно.

Аналогичные результаты имеют указанные образцы изделий электронной техники, но когда подслой металлизационного покрытия нанесен в виде системы металлов хром-никель, а технологический слой в виде хрома или алюминия. Данные не приведены в таблице в силу ее громоздкости.

В отличие от образцов полевого транзистора с барьером Шотки (примеры 4-5), монолитной полупроводниковой интегральной схемы СВЧ (примеры 10-11) и гибридной интегральной схемы усилителя СВЧ, выполненного на образцах пленочной интегральной схемы на сапфировой подложке (примеры 16-17), в которых упомянутое металлизационное покрытие выполнено с технологическими параметрами, выходящими за пределы, указанные в формуле изобретения, а также согласно способу-прототипу (пример 6, 12, 18), которые имеют:

- выходную мощность (1,8-1,7), (0,45-0,4), (0,8-0,75) Вт соответственно при рабочей частоте 10 ГГц,

- низкую надежность, средняя наработка до отказа 5×106 час,

- выход годных менее 40 процентов.

Таким образом, предложенный способ металлизации элементов изделий электронной техники позволит по сравнению с прототипом:

- значительно повысить качество металлизационного покрытия и, соответственно, надежность изделий электронной техники примерно в 2-5 раз,

- улучшить электрические характеристики,

- повысить выход годных примерно на 10-20 процентов.

Источники информации

1. Caulton Martin. Subctrates, Materials and processes for microwave applications. «29th Electronic Components Conference», 1979, p. 126-131.

2. Фомин А.В., Боченков Ю.И., Сорокопуд В.А. Технология, надежность, автоматизация производства БГИС и микросборок. Под. Ред. А.В.Фомина. М.: Радио и связь, 1981, с.114.

3. Higaka N., Takeuchi Y. and Shima T. Miniaturzed GaAs FET Amplifier Fujitsu Sci. Teeh. J., 1980, v.16, №2, p.77-94.

4. Пеликанов Ю.В., Московский Ю.В. Полупроводниковые приборы с объемными выводами. Обзоры по электронной технике. Сер. «Полупроводниковые приборы», 1974, в.8 (220), ч.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ металлизации диэлектрического материала компонента электронной техники СВЧ | 2017 |

|

RU2654963C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ ПОЛЕВОГО ТРАНЗИСТОРА С БАРЬЕРОМ ШОТКИ | 2011 |

|

RU2465682C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СВЧ ПРИБОРОВ | 2013 |

|

RU2546856C2 |

| СПОСОБ СОЗДАНИЯ ТОКОПРОВОДЯЩИХ ДОРОЖЕК | 2012 |

|

RU2494492C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРАНЗИСТОРА СВЧ С УПРАВЛЯЮЩИМ ЭЛЕКТРОДОМ Т-ОБРАЗНОЙ КОНФИГУРАЦИИ СУБМИКРОННОЙ ДЛИНЫ | 2009 |

|

RU2390875C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПОЛОСКОВЫХ ПЛАТ ДЛЯ ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ | 2001 |

|

RU2206187C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГРАНИЧИТЕЛЬНОГО МОДУЛЯ НА ВСТРЕЧНО-ВКЛЮЧЕННЫХ P-I-N СТРУКТУРАХ | 2016 |

|

RU2622491C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНЫХ ТРАНЗИСТОРОВ СВЧ | 2011 |

|

RU2463683C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА | 1991 |

|

RU2008743C1 |

Изобретение относится к электронной технике. Сущность изобретения: способ металлизации элементов изделий электронной техники включает нанесение на одной из поверхностей подложки с предварительно сформированной топологии элементов соответствующего изделия подслоя металлизационного покрытия в виде системы металлов с заданной толщиной, обеспечивающего адгезию основного слоя металлизационного покрытия, формирование топологии - защитной фоторезистивной маски основного слоя металлизационного покрытия, нанесение локально основного слоя металлизационного покрытия, удаление защитной маски, удаление части подслоя, расположенного вне топологии основного слоя металлизационного покрытия. Нанесение подслоя металлизационного покрытия осуществляют общей толщиной 0,1-0,5 мкм, непосредственно на упомянутый подслой дополнительно наносят технологический слой из легкоокисляющегося металла толщиной 0,1-0,5 мкм, а формирование топологии металлизационного покрытия осуществляют на технологическом слое из легкоокисляющегося металла. Перед нанесением локально основного слоя металлизационного покрытия осуществляют удаление части технологического слоя из легкоокисляющегося металла через упомянутую защитную маску, а удаление оставшейся части технологического слоя из легкоокисляющегося металла осуществляют перед удалением части подслоя металлизационного покрытия, расположенного вне топологии основного слоя металлизационного покрытия. Изобретение обеспечивает повышение качества металлизационного покрытия и надежности изделий электронной техники, улучшение электрических характеристик, повышение выхода годных. 5 з.п. ф-лы, 3 ил., 1 табл.

1. Способ металлизации элементов изделий электронной техники, включающий нанесение на одной из поверхностей подложки с активным слоем, с предварительно сформированной на упомянутой поверхности топологии элементов соответствующего изделия, подслоя металлизационного покрытия в виде системы металлов с заданной толщиной, обеспечивающего адгезию основного слоя металлизационного покрытия, формирование топологии - защитной фоторезистивной маски основного слоя металлизационного покрытия посредством метода фотолитографии, нанесение локально основного слоя металлизационного покрытия электролитическим методом - металла с хорошими электро- и теплопропроводящими свойствами, с повышенной заданной толщиной, удаление защитной фоторезистивной маски, удаление части подслоя металлизационного покрытия, расположенного вне топологии основного слоя металлизационного покрытия, отличающийся тем, что нанесение подслоя металлизационного покрытия в виде системы металлов осуществляют общей толщиной, равной 0,1-0,5 мкм, непосредственно на подслой металлизационного покрытия дополнительно наносят технологический слой из легкоокисляющегося металла толщиной, равной 0,1-0,5 мкм, а формирование топологии металлизационного покрытия осуществляют на технологическом слое из легкоокисляющегося металла, а перед нанесением локально основного слоя металлизационного покрытия электролитическим методом осуществляют удаление части технологического слоя из легкоокисляющегося металла через упомянутую защитную фоторезистивную маску, а удаление оставшейся части технологического слоя из легкоокисляющегося металла осуществляют перед удалением части подслоя металлизационного покрытия, расположенного вне топологии основного слоя металлизационного покрытия.

2. Способ металлизации элементов изделий электронной техники по п.1, отличающийся тем, что упомянутым изделием может быть дискретный полупроводниковый прибор, например полевой транзистор с барьером Шотки с балочными выводами, при этом после формирования балочных выводов осуществляют удаление подложки с ее обратной стороны в местах расположения балочных выводов посредством метода фотолитографии.

3. Способ металлизации элементов изделий электронной техники по п.1, отличающийся тем, что упомянутым изделием может быть интегральная схема с воздушными мостами, например, полупроводниковая, или пленочная, или гибридная, при этом перед нанесением подслоя металлизационного покрытия дополнительно формируют топологию воздушных мостов посредством метода фотолитографии.

4. Способ металлизации элементов изделий электронной техники по п.1, отличающийся тем, что подслой металлизационного покрытия нанесен в виде системы металлов, например титан-золото или хром-никель, при этом слой золота удаляют в две стадии: на первой методом ионно-лучевого травления, на второй химическим травлением, при соотношении удаляемой толщины упомянутого подслоя 2/3 соответственно.

5. Способ металлизации элементов изделий электронной техники по п.1, отличающийся тем, что в качестве легкоокисляющего металла технологического слоя используют металлы из группы, например, алюминий, хром, титан.

6. Способ металлизации элементов изделий электронной техники по п.1, отличающийся тем, что удаление оставшейся части технологического слоя из легкоокисляющегося металла и части подслоя металлизационного покрытия, расположенного вне топологии металлизационного покрытия, осуществляют известными методами, например, химическим или плазмохимическим травлением или их сочетанием.

| Поликанов Ю.В., Московский Ю.В | |||

| Полупроводниковые приборы с объемными выводами | |||

| Обзоры по электронной технике | |||

| Сер | |||

| «Полупроводниковые приборы», 1974, в.8 (220), ч.1 | |||

| СПОСОБ СОЗДАНИЯ МЕТАЛЛИЗАЦИИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1989 |

|

SU1679911A1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОУРОВНЕВОЙ МЕТАЛЛИЗАЦИИ ИНТЕГРАЛЬНЫХ СХЕМ | 2000 |

|

RU2165114C1 |

| US 6770958 В2, 03.08.2004 | |||

| US 6596625 В2, 22.07.2003 | |||

| US 5109267 А, 28.04.1992. | |||

Авторы

Даты

2011-12-10—Публикация

2010-08-13—Подача