Изобретение относится к машиностроению и может быть использовано на машиностроительных предприятиях.

Известно устройство для нарезания конических колес с гипоидными зубьями мод. 5С280П, работающее по методу обкатки нарезаемого колеса с плоским колесом. Известно другое устройство мод. 5Т23В, где в качестве режущего инструмента применяют строгальные резцы. На данном устройстве нарезают только конические прямозубые колеса. Когда вместо строгальных резцов применяют дисковые фрезы с независимым приводом, то производительность увеличивается до пяти раз. В устройствах имеются механизмы обката, подвода нарезаемого колеса в зону резанья и отвода его из зоны резанья.

К недостаткам известных устройств следует отнести то, что они сложны и дорого стоят, не имеют свойства универсальности: конические прямозубые колеса нарезают на одном устройстве, косозубые - на другом, с круговыми зубьями - на третьем, цилиндрические - на четвертом, шлифуют - на пятом.

Также известно устройство патент 1734571 A3 для нарезания эвольвентных конических колес с прямыми и тангециальными зубьями, недостатком которого является то, что механизм обката приводится в движение одним гидроцилиндром, что сужает диапазон технологических возможностей.

Задачей изобретения является расширение технологических возможностей и снижение производственных затрат при изготовлении зубчатых колес.

Расширение технологических возможностей достигается тем, что люлька приводится в движение одним гидроцилиндром, а нарезаемое колесо - другим. Скорости движения поршней в гидроцилиндрах взаимозависимы, что является условием производства зубчатых колес с углом основного конуса δв, соответствующего диапазону 0°≤δв≤90°.

Для нарезания колес с различной модификацией зубьев люлька выполнена так, что диск люльки и закрепленный на нем привод режущего инструмента совершают возвратно-поступательное или возвратно-вращательное движение относительно нарезаемого колеса. При возвратно-поступательном движении изготовляются колеса с углом β=const, при возвратно-вращательном угол β≠const (колеса с тангенциальными или круговыми зубьями).

Затраты на производство зубчатых колес зависят от стоимости оборудования, от энергетических потерь в кинематической цепи устройства, от производственных площадей, на которых размещено оборудование, от квалификации обслуживающего персонала и объема работ для поддержания устройства в рабочем состоянии.

Стоимость оборудования зависит от количества деталей устройства и их сложности, энергетические потери - от количества кинематических пар в устройстве, размер производственных площадей - от компактности оборудования, затраты на обслуживание - от структуры механизмов и их надежности. Например, подготовка устройства 5С280П к работе содержит следующее: расчет и настройка цепи механизмов главного движения, деления, обката, подачи, управления и модификатора. Для этой цели устройство комплектуется сменными зубчатыми колесами в количестве около сотни штук. Эта работа трудоемкая и выполняется специалистами высшей квалификации.

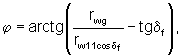

На чертеже в трех проекциях изображено устройство для нарезания зубчатых колес, а на схеме - взаимодействие рейки 14 с планкой 21.

Устройство содержит корпус 1; ползуны 2, 3; диск 4; корпус бабки изделия 5; гидроцилиндры 6, 7, 8; зубчатые колеса 9, 10, 11, 12; зубчатые рейки 13, 14; ступицу 15; вал 16; дисковую фрезу 17; редуктор 18; клиноременную передачу 19; электродвигатель 20; планку 21.

Устройство работает следующим образом. Гидроцилиндр 8 подводит колесо 9 в зону нарезания и отводит его из зоны нарезания. Гидроцилиндр 6 перемещает режущий инструмент относительно колеса 9 с заданной скоростью, а гидроцилиндр 7 вращает колесо 9 со скоростью, зависящей от скорости движения режущего инструмента. Цикл и этапы цикла не отличаются от цикла работы известных устройств, но существенно отличается структура механизма обката. Во-первых, шток гидроцилиндра 6, ползун 2, диск 4, редуктор 18, рейка 13 и планка 21 составляют одно кинематическое звено, шток гидроцилиндра 7 и рейка 14 - другое; зубчатые колеса 9, 10, 11 и ступица 15 - третье.

После формирования впадины между зубьями и отвода колеса из зоны нарезания колесо 10 блокируется с корпусом 5, а блокировка колеса 10 со ступицей 15 устраняется, шток гидроцилиндра втягивается, возвращая в исходное положение колесо 14 и ступицу 15.

Новый цикл начинается с блокировки колеса 10 со ступицей 15 и устранения блокировки колеса 10 с корпусом 5. Таким образом, осуществляется процесс деления.

Подготовка устройства к работе.

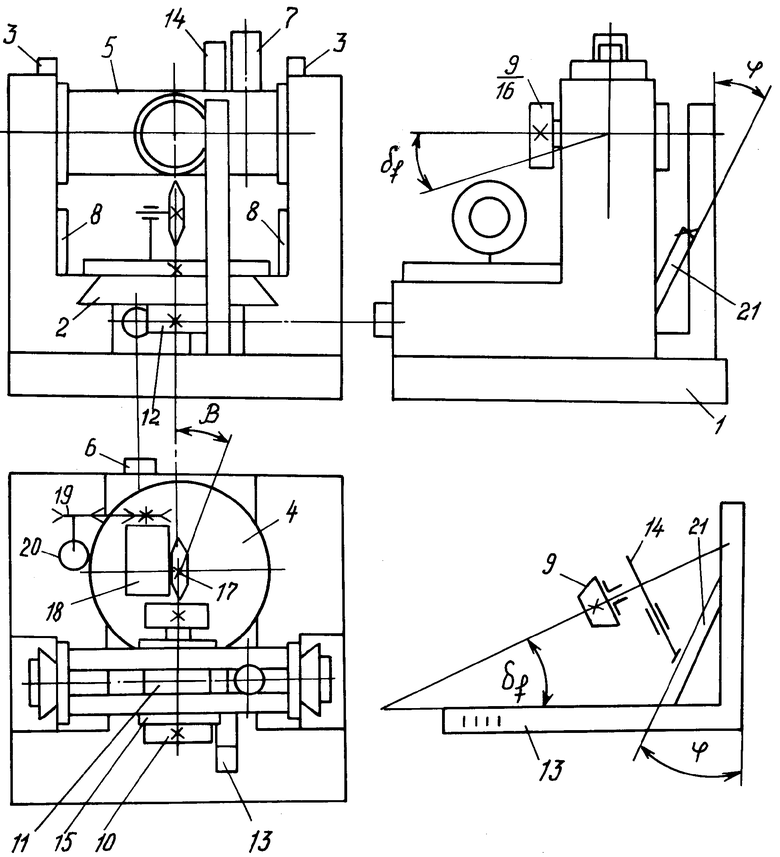

Вариант 1. При нарезании дисковой фрезой зубьев колеса с углом конуса впадин 0≤δf<90° и углом наклона зуба β необходимо выполнить: 1) установить плоскость симметрии фрезы относительно плоскости симметрии корпуса 1 под углом β; 2) установить ось колеса под углом δf относительно плоскости диска 4; 3) установить планку 21 относительно рейки 13 под углом ϕ, вычисленным по формуле

где rwg=Lmsinδw; rw11 - радиусы начальных окружностей колес 9, 11; Lm - среднее конусное расстояние колеса 9;

4) при соответствующих значениях β, δf, ϕ заблокировать: корпус 5 с ползуном 3; диск 4 - с ползуном 2; планку 21 с рейкой 13.

Вариант 2. Ползун 2 блокируется с корпусом 1, гидроцилиндр 6 движет рейку 13, вращает зубчатое колесо 12 с диском 4. Обкат нарезаемого колеса с инструментом не отличается от того, как он осуществляется в известных устройствах.

Общие условия для вариантов 1 и 2:

1. Число зубьев сменного колеса 10 должно удовлетворять условию: z10=zg×n, где n - целое число, zg - число зубьев колеса 9.

2. При согласованном движении нарезаемого колеса и инструмента в гидроцилиндрах 6, 7 создается давление по обе стороны поршней. Скорость движения штока определяется количеством выпускаемой жидкости из гидроцилиндра со стороны штока.

3. При возврате механизма обката в исходное положение рейка 14 не соприкасается с планкой 21.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство Баранова М.К. к станку для обработки конических зубчатых колес | 1989 |

|

SU1734571A3 |

| Способ обработки зубчатых колес | 1983 |

|

SU1093443A1 |

| СТАНОК ДЛЯ НАРЕЗАНИЯ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС | 1973 |

|

SU390703A1 |

| Зубострогальный станок | 1991 |

|

SU1815022A1 |

| Зубообрабатывающий станок | 1978 |

|

SU778960A1 |

| Зуборезный станок для нарезания конических колес | 1991 |

|

SU1815025A1 |

| Универсальный зубообрабатывающий станок с ЧПУ | 1987 |

|

SU1715520A1 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС ДЛЯ РОТОРНОГО ДВИГАТЕЛЯ | 2017 |

|

RU2684141C2 |

| Зубофрезерный станок для нарезания косозубых цилиндрических колес | 1985 |

|

SU1298012A1 |

| Способ чистового нарезания конических зубчатых колес с круговыми зубьями | 1987 |

|

SU1495029A1 |

Изобретение относится к области машиностроения, устройствам для нарезания конических зубчатых колес. Устройство содержит люльку с закрепленным на ней инструментом и двигатель поступательного движения. Для расширения технологических возможностей и снижения производственных затрат при изготовлении зубчатых колес оно снабжено дополнительным двигателем поступательного движения. При этом скорости подвижных звеньев обоих двигателей поступательного движения взаимосвязаны, один из двигателей поступательного движения предназначен для приведения в движение люльки, а другой - обрабатываемого зубчатого колеса.1 ил.

Устройство для нарезания зубчатых колес, содержащее люльку с закрепленным на ней инструментом и двигатель поступательного движения, отличающееся тем, что оно снабжено дополнительным двигателем поступательного движения, при этом скорости подвижных звеньев обоих двигателей поступательного движения взаимосвязаны, один из двигателей поступательного движения предназначен для приведения в движение люльки, а другой - обрабатываемого зубчатого колеса.

| Устройство Баранова М.К. к станку для обработки конических зубчатых колес | 1989 |

|

SU1734571A3 |

| Способ шлифования прямозубых конических колес | 1968 |

|

SU258821A1 |

| 0 |

|

SU350330A1 | |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС НА СТАНКЕ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС МЕТОДОМ ОБКАТКИ | 1993 |

|

RU2088386C1 |

| US 4203260 A, 20.05.1980. | |||

Авторы

Даты

2006-01-27—Публикация

2004-03-22—Подача