ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

Данное изобретение относится к гибким баллистическим композиционным материалам, которые обладают повышенной стойкостью к поглощению воды и других жидкостей, способу их изготовления и изделиям, таким как бронежилет, изготовленным из этих материалов.

Описание предшествующего уровня техники

Баллистические стойкие материалы для бронежилетов и т.п. известны из уровня техники. Многие из этих материалов изготовлены на основе высокопрочных волокон, таких как волокна из полиэтилена с удлиненными цепями и арамидные волокна. Военные доспехи, такие как пуленепробиваемые жилеты, могут быть изготовлены из жестких композиционных материалов и/или гибких композиционных материалов.

Жесткие бронежилеты обладают хорошим баллистическим сопротивлением, но также являются очень жесткими и довольно объемными. В результате, жесткие военные доспехи (например, жилеты) в общем обычно менее удобно носить, чем гибкие военные доспехи. Жесткие доспехи называются также "сплошной" броней, которая обозначает в уровне техники (см., например, патент № США 5690526) изделие, такое как шлем или панели для военных транспортных средств, которое имеет достаточную механическую прочность для того, чтобы сохранять структурную жесткость, когда оно подвергается значительному напряжению, и способно свободно стоять без падения. В противоположность такой жесткой или сплошной броне имеется гибкая или "мягкая" броня, которая не имеет свойств, характерных для сплошной брони, упомянутой выше. Хотя гибкие доспехи на основе высокопрочных волокон превосходны в эксплуатации, их сопротивление поглощению воды или другой жидкости может быть меньше, чем это желательно, в зависимости от вида содержащихся в них волокон. То есть такие доспехи имеют тенденцию поглощать больше воды (или другой жидкости), чем это желательно, после контактирования или погружения в воду (или в другую жидкость).

В патенте США 5690526 и публикации W00029468 описаны жесткая броня и ее компоненты, в которых содержится полиуретановая смола, но нет сведений о повышенной стойкости к поглощению воды и других жидкостей.

Желательно создать гибкий баллистический композиционный материал, который имеет повышенную стойкость к поглощению воды и других жидкостей при сохранении желательных баллистических и других свойств. Желательно также создать броню, например военные доспехи, на основе такого материала, которая также обладает повышенной стойкостью к поглощению воды и других жидкостей. Такие доспехи должны быть удобными для ношения, и их изготовление не должно быть дорогим.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с изобретением предусмотрен гибкий баллистически устойчивый бронежилет, представляющий собой гибкую броню, обладающую повышенной стойкостью к поглощению воды и других жидкостей и содержащую по меньшей мере один гибкий композиционный материал, при этом композиционный материал содержит множество нетканых волокнистых слоев, волокнистые слои представляют собой сетку арамидных волокон с высокой прочностью, причем волокна находятся в матрице, представляющей собой сополимерную смесь полиуретановых смол в воде, при этом броня проявляет следующие свойства: (а) броня характеризуется величиной V50, равной, по меньшей мере, примерно 1920 ф/с (585,6 мп/с), при попадании пули массой 16 гран после того, как броня погружалась в морскую воду на 24 часа при температуре 70°F±5°F (21°C±2,8°C); (b) броня сохраняет по меньшей мере, примерно на 85% V50 после погружения в водопроводную воду на 20 ч при температуре 70°F±5°F (21°С±2,8°C) при попадании фрагмента имитированного снаряда массой 17 гран; и (с) броня сохраняет по меньшей мере примерно на 85% V50 после погружения в бензин на 4 часа при температуре 70°F±5°F (21°С±2,8°С) при попадании пули массой 16 г.

При этом, предпочтительно, если вес бронежилета увеличивается не более чем примерно на 50% от его сухого веса после погружения в водопроводную воду при температуре 70°F±5°F (21°С±2,8°С) на 20 ч.

Далее, в соответствии с данным изобретением предусмотрен гибкий баллистически устойчивый бронежилет, представляющий собой гибкую броню, обладающую повышенной стойкостью к поглощению воды и других жидкостей и содержащую по меньшей мере один гибкий композиционный материал, при этом композиционный материал содержит множество нетканых волокнистых слоев, волокнистые слои представляют собой сетку арамидных волокон с высокой прочностью, причем волокна находятся в матрице, представляющей собой сополимерную смесь полиуретановых смол в воде, при этом броня проявляет следующие свойства: (а) броня характеризуется величиной V50, равной, по меньшей мере, примерно 1920 ф/с (585,6 мп/с) при попадании пули массой 16 гран после того, как броня погружалась в морскую воду на 24 часа при температуре 70°F±5°F (21°C±2,8°C); (b) броня сохраняет, по меньшей мере, примерно на 90% V50 после погружения в водопроводную воду на 20 ч при температуре 70°F±5°F (21°С±2,8°С) при попадании фрагмента имитированного снаряда массой 17 гран; и (с) броня сохраняет по меньшей мере примерно на 85% V50 после погружения в бензин на 4 часа при температуре 70°F±5°F (21°C±2,8°C) при попадании пули массой 16 г.

При этом, предпочтительно, если вес бронежилета увеличивается не более чем примерно на 40% по сравнению с весом в сухом состоянии после погружения в водопроводную воду на 20 ч при температуре 70°F±5°F (21°С±2,8°С).

Кроме того, в соответствии с данным изобретением предусмотрен гибкий баллистически устойчивый бронежилет, представляющий собой гибкую броню, обладающую повышенной стойкостью к поглощению воды и других жидкостей и содержащую по меньшей мере один гибкий композиционный материал, при этом композиционный материал содержит множество нетканых волокнистых слоев, волокнистые слои представляют собой сетку арамидных волокон с высокой прочностью, причем волокна находятся в матрице, представляющей собой сополимерную смесь полиуретановых смол в воде, при этом броня проявляет следующие свойства: (а) броня характеризуется величиной V50, равной, по меньшей мере, примерно 1920 ф/с (585,6 мп/с) при попадании пули массой 16 гран после того, как броня погружалась в морскую воду на 24 часа при температуре 70°F±5°F (21°C±2,8°C); (b) броня сохраняет по меньшей мере, примерно на 85% V50 после погружения в водопроводную воду на 20 ч при температуре 70°F±5°F (21°C±2,8°C) при попадании фрагмента имитированного снаряда массой 17 гран.; и (с) броня сохраняет по меньшей мере примерно на 90% V50 после погружения в бензин на 4 часа при температуре 70°F±5°F (21°С±2,8°С) при попадании пули массой 16 г.

Гибкие композиционные материалы могут также содержать гибкие пленки на одной или двух сторонах каждого волокнистого слоя, и соседние слои композиционного материала могут быть расположены так, что направления волокон в соседних слоях расположены под углом около 90° или могут иметь другую желаемую ориентацию по отношению друг к другу.

При нанесении покрытия на основе термопластичной полиуретановой смолы на сетку из высокопрочных волокон смола образует матрицу для указанных волокон.

Таким образом данное изобретение предусматривает гибкую броню, обладающую повышенной стойкостью к поглощению воды и других жидкостей, и содержащую по меньшей мере один композиционный материал, который является гибким и обладает повышенной стойкостью к поглощению жидкости, сохраняя при этом свои желаемые баллистически стойкие свойства и удобство при ношении. Композиционный материал и броня, изготовленная из него, могут быть получены на существующем оборудовании при небольших расходах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

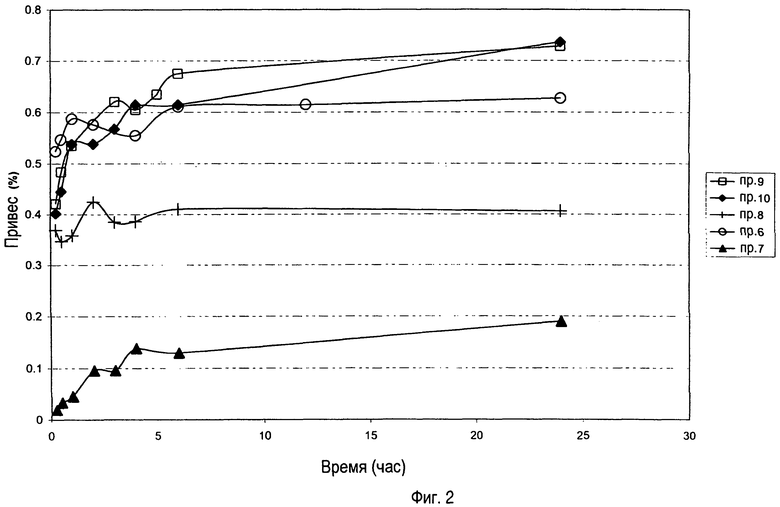

На Фиг.1 представлен график зависимости привеса от времени погружения в воду композиционных материалов, включая материалы по изобретению.

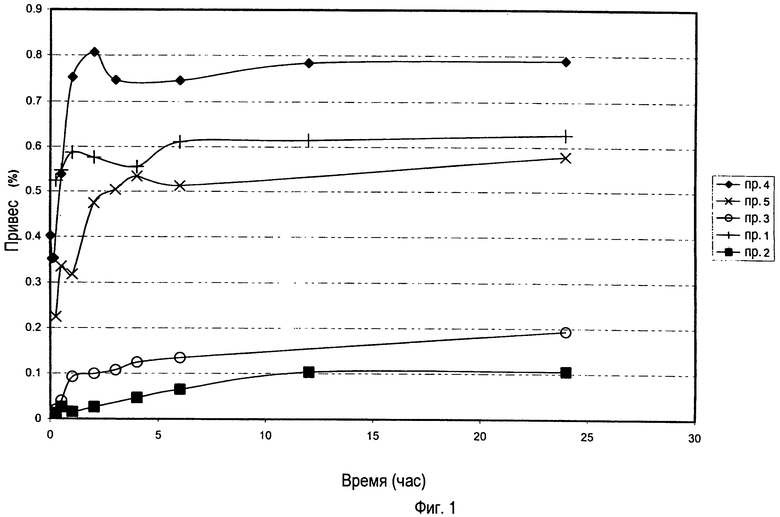

На Фиг.2 представлен график зависимости привеса от времени погружения в воду 11 слоев композиционных материалов, включая материалы по изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение относится к мягкому гибкому композиционному материалу, который является баллистически устойчивым и имеет повышенную стойкость к поглощению воды и других жидкостей. Эти другие жидкости включают, без ограничения, бензин и другие нефтяные продукты, масла и смазочные материалы. Эти композиционные материалы особенно полезны для изготовления изделий из баллистически стойкой гибкой брони, например доспехов, защитных чехлов и т.п.

Как указано выше, гибкая броня по изобретению является противоположностью жесткой или сплошной броне. Гибкие материалы и броня согласно изобретению не держат свою форму, когда они подвергаются действию значительного напряжения и не способны стоять без падения.

Композиционный материал содержит высокопрочные волокна, которые находятся в термопластичной полиуретановой матрице. Композиционный материал образован из по меньшей мере двух слоев высокопрочных волокон. Для целей данного изобретения волокно представляет собой удлиненное тело, длина которого гораздо больше, чем ширина и толщина. Соответственно термин "волокно" включает элементарное волокно, комплексную нить, ленту, полосу, штапельное волокно и другие формы рубленых, резаных или непрерывных волокон и т.п., имеющих правильное или неправильное поперечное сечение. Термин "волокно" включает множество любых указанных выше волокон или их комбинацию. Нить представляет собой непрерывную прядь, состоящую из многих волокон или филаментов.

Поперечное сечение волокон, применяемых по изобретению, может меняться в широких пределах. Они могут быть круглыми, плоскими или продолговатыми в поперечном сечении. Они также могут иметь поперечное сечение неправильной формы или сечение с правильными многими долями, содержащие одну или более долей правильной или неправильной формы, проецируемых из линейной или продольной оси волокна. Особенно предпочтительно, чтобы волокна имели практически круглое, плоское или продолговатое сечение, наиболее предпочтительно, чтобы волокна имели практически круглое сечение.

Используемый в данной заявке термин "высокопрочные волокна" означает волокна, которые имеют прочность, равную или превышающую 7 г/д. Эти волокна предпочтительно имеют начальный модуль упругости при растяжении, равный по меньшей мере 150 г/д, и величину энергии разрушения, равную по меньшей мере примерно 8 Дж/г, измеренную в соответствии с ASTM D2256. Предпочтительными являются волокна, имеющие прочность, равную или больше чем около 10 г/д, модуль упругости, равный или превышающий примерно 200 г/д, и энергию разрушения, равную или превышающую примерно 20 Дж/г. Особенно предпочтительны волокна, имеющие прочность, равную или превышающую примерно 16 г/д, и модуль упругости при растяжении, равный или превышающий примерно 400 г/д, и энергию разрушения, равную или превышающую 27 Дж/г. Среди этих особенно предпочтительных вариантов наиболее предпочтительны те, в которых прочность волокон равна или больше примерно 22 г/д, предел упругости при растяжении равен или превышает 500 г/д и величина энергии разрушения равна или превышает примерно 27 Дж/г. Используемые в данной заявке термины "начальный модуль упругости при растяжении", "модуль упругости при растяжении" и "модуль" означают модуль эластичности, измеренный в соответствии с ASTM 2256 для нити и в соответствии с ASTM D638 для материала матрицы.

Сетка волокон, применяемая в композиционном материале по изобретению, находится в виде нетканого полотна, полученного из высокопрочных волокон. Особенно предпочтительной конфигурацией волокон является сетка, в которой волокна расположены в одном направлении так, что они по существу параллельны друг другу в направлении вдоль волокон. Предпочтительно, по меньшей мере 50% по весу волокон в нетканом материале являются высокопрочными волокнами и, более предпочтительно, по меньшей мере 75% по весу волокон в материале представляют собой высокопрочные волокна.

Нити и ткани по изобретению могут состоять из волокон с одинаковой или разной высокой прочностью. Нити могут по существу параллельно располагаться по отношению друг к другу или могут быть скручены, находить друг на друга или переплетаться.

Высокопрочные волокна, применяемые в нитях и нетканых материалах по изобретению, являются высокоориентированными полиэтиленовыми волокнами из полиэтилена с высоким молекулярным весом и высоким модулем (известного также как полиэтилен с удлиненными цепями), арамидными волокнами и жесткими полимерными жгутами. Можно применять смеси двух или более волокон. Наиболее предпочтительными являются арамидные волокна.

Волокна могут иметь любую подходящую линейную плотность, такую как, например, равную примерно от 50 до примерно 3000 денье, более предпочтительно равную от примерно 200 до примерно 3000 денье, еще более предпочтительно, от примерно 650 до примерно 1500 денье и, наиболее предпочтительно от примерно 800 до примерно 1300 денье.

В патенте США 4457985 обсуждаются такие полиэтиленовые волокна с высоким молекулярным весом, и содержание этого патента включено в данную заявку в качестве ссылки, если он не противоречит смыслу изобретения. В случае полиэтилена подходящие волокна изготовлены из полимера, который имеет средний весовой молекулярный вес, равный по меньшей мере примерно 150000, предпочтительно по меньшей мере примерно один миллион и, более предпочтительно, между двумя миллионами и примерно пятью миллионами. Такие волокна из высокомолекулярного полиэтилена можно получать из раствора (см. патенты США №№4137394 и 4356138) или виде филаментов из раствора с образованием гелевой структуры (см. патент США №4413110, опубликованную заявку DE №3004699 и патент GB №2051667), или же полиэтиленовые волокна могут быть получены методом вальцевания и вытяжки (см. патент США №5702657). Используемый здесь термин "полиэтилен" означает преимущественно линейный полиэтилен, который может содержать небольшое количество разветвлений или звеньев сомономеров, не превышающее 5 модифицирующих единиц на 100 атомов углерода в основной цепи, и который может содержать смешанные с ним одну или несколько полимерных добавок, таких как полимеры 1-алкенов, в количестве не более примерно 50 вес.%, в частности полиалкены могут представлять собой полиэтилен низкой плотности, полипропилен или полибутилен, сополимеры, содержащие моноолефины как основные мономеры, окисленные полиолефины, привитые сополимеры олефинов и полиоксиметиленов или низкомолекулярные добавки, такие как антиоксиданты, смазочные агенты, агенты, защищающие от УФ-света, красители и т.п., которые обычно применяются для введения в полиэтилен.

Используемые высокопрочные полиэтиленовые волокна продают под названием SPECTRA® фирмой Honeywell International Inc. of Morristown, New Jersey, USA.

В зависимости от метода получения, отношения вытяжки, температуры и других условий волокнам могут быть приданы различные свойства. Предел прочности на разрыв волокон равен по меньшей мере примерно 7 г/д, предпочтительно по меньшей мере примерно 15 г/д, более предпочтительно, по меньшей мере примерно 20 г/д, еще более предпочтительно по меньшей мере примерно 25 г/д и наиболее предпочтительно по меньшей мере примерно 30 г/д. Точно также исходный модуль упругости при растяжении волокон, измеренный на приборе Instron, предпочтительно составляет по меньшей мере примерно 300 г/д, более предпочтительно по меньшей мере примерно 500 г/д, еще более предпочтительно по меньшей мере примерно 1000 г/д и наиболее предпочтительно по меньшей мере около 1200 г/д. Такие очень высокие значения исходного модуля упругости при растяжении и предела прочности на разрыв обычно получаются только при формовании волокон из раствора или методов формования геля. Многие из одиночных волокон имеют точки плавления выше, чем точка плавления полимера, из которого они образованы. Так, например, полиэтилен с молекулярным весом около 150000, около одного миллиона и около двух миллионов обычно имеет точку плавления около 138°С. Высокоориентированные одиночные волокна из такого полиэтилена имеют точки плавления примерно на 7°С-13°С выше. Таким образом, небольшое повышение точки плавления отражает полную кристалличность и более высококристаллическую ориентацию одиночных волокон по сравнению с объемным полимером.

В случае арамидных волокон подходящие волокна, полученные из ароматических полиамидов, описаны в патенте США №3671542, который включен в данную заявку в качестве ссылки в той степени, в которой он не является непоследовательным. Предпочтительные арамидные волокна имеют предел прочности на разрыв, равный по меньшей мере примерно 20 г/д, исходный модуль упругости при растяжении, равный по меньшей мере примерно 400 г/д, и энергию разрыва, равную по меньшей мере примерно 8 Дж/г, особенно предпочтительные арамидные волокна имеют предел прочности при растяжении, равный по меньшей мере примерно 20 г/д, и энергию разрыва, равную по меньшей мере примерно 20 Дж/г. Наиболее предпочтительные арамидные волокна имеют предел прочности при растяжении, равный по меньшей мере примерно 23 г/д, модуль упругости при растяжении, равный по меньшей мере примерно 500 г/д, и энергию разрыва, равную по меньшей мере примерно 30 дж/г. Например, поли(п-фенилентерефталамидные) одиночные волокна, которые имеют умеренно высокие значения модуля и прочности, особенно пригодны при получении баллистически устойчивых композиционных материалов. Примером служит Twaron® фирмы Teijin с денье 1000. Другими примерами являются Kevlar® 49, который имеет показатели 500 г/д и 22 г/д, и Kevlar® 49, который имеет показатели 1000 г/д и 22 г/д, характеризующие исходный модуль упругости при растяжении и прочность, соответственно, оба типа волокон выпускает Du Pont. Можно также применять сополимеры поли(п-фенилентерефталамида), такие как сополи-(п-фенилентерефталамид-3,4-оксидифенилентерефталамид). В практике данного изобретения полезны также поли(м-фениленизофталамидные) волокна, получаемые промышленно Du Pont под названием Nomex®.

Жесткие волокнистые жгуты описаны, например, в патентах США №№5674969, 5939553, 5945537 и 6040478, содержание которых включено в данную заявку в качестве ссылок. Такие волокна доступны под обозначением М5® в фирме Magellan Systems International.

Ткань (полотно) с высокой прочностью является нетканым материалом, например в виде слоев ориентированных в одном направлении волокон или волокон, которые ориентированно свойлачиваются и вводятся в подходящую матрицу из смолы. Изделия, полученные из ориентированных в одном направлении волокон, обычно содержат один слой волокон, которые простираются в одном направлении, и второй слой волокон, которые простираются под углом 90° по отношению к волокнам первого слоя. Если отдаленные слои представляют собой волокна, ориентированные в одном направлении, последующие слои предпочтительно повернуты по отношению друг к другу, например, под углами 0°/90° или 0°/45°/90°/45°/0°, или под другими углами.

Удобно характеризовать геометрию композиционных материалов по изобретению геометрией волокон. Одним из таких видов расположения является волокнистый слой, в котором волокна выровнены параллельно друг другу в направлении по длине волокон (это называется "выровненной в одном направлении сеткой волокон"). Последующие слои таких расположенных в одном направлении волокон могут быть повернуты по отношению к предыдущему слою. Предпочтительно, чтобы волокнистые слои композиционного материала имели расположение волокон по диагонали, то есть чтобы направление волокон в каждом сетчатом слое было повернуто по отношению к направлению волокон в соседних слоях с волокнами в одном направлении. Примером служит пятислойное изделие со вторым, третьим, четвертым и пятым слоями, повернутыми под углами +45°, -45°, 90° и 0° по отношению к первому слою. Предпочтительный пример включает два слоя, расположенные под углом 0°/90°. Такие повернутые по отношению друг к другу однонаправленные волокнистые изделия описаны, например, в патентах США №№4457985, 4748064, 4916000, 4403012, 4623574 и 4737402.

В общем, волокнистые слои по изобретению предпочтительно формируются путем создания вначале волокнистой сетчатой структуры и последующего нанесения на сетчатую структуру покрытия на основе матричной композиции. Используемый в данном описании термин "покрытие" используется в широком смысле для описания волокнистой сетчатой структуры, в которой отдельные волокна или содержат непрерывный слой матричной композиции, окружающей волокна, или прерывистый слой матричной композиции на поверхности волокон, Можно сказать, что волокна полностью погружены в композицию матрицы. Термины "покрытие" и "пропитка" применяются в данном описании как взаимозаменяемые. Сетчатая структура волокон может быть получена разными методами. В предпочтительном случае сетчатых структур, расположенных в одном направлении волокон, пучки нитей, состоящих из высокопрочных волокон, поступают с бобинодержателя и проходят через нитеводители и одну или несколько распределяющих планок в коллиматор перед покрытием их материалом матрицы. Коллиматор распределяет волокна в одной плоскости и практически в одном направлении.

Способ по изобретению включает вначале формирование слоя волокнистой сетчатой структуры, предпочтительно с расположением волокон в одном направлении, нанесение раствора, дисперсии или эмульсии композиции матрицы на слой волокнистой сетчатой структуры и затем сушку слоя волокнистой сетчатой структуры, содержащего покрытие на основе материала матрицы. Раствор, дисперсия или эмульсия предпочтительно представляют собой водный раствор полиуретановой смолы, который можно распылять на волокна. Иначе филаментная структура может быть покрыта водным раствором, дисперсией или эмульсией путем погружения или при помощи валковой машины для нанесения покрытий.

После нанесения покрытия волокнистый слой с покрытием может быть затем пропущен через печь для сушки, в которой волокнистый сетчатый слой с покрытием (однонаправленная лента) подвергается воздействию достаточного количества тепла для испарения воды в композиции матрицы. Волокнистая сетчатая структура с покрытием затем может быть помещена на подложку, которая может быть бумажной или пленочной, или волокна могут быть вначале помещены на подложку перед нанесением покрытия на основе смолы матрицы. Подложка и закрепленная однонаправленная лента могут быть затем намотаны на валик известным образом.

Закрепленная однонаправленная лента может быть разрезана на отдельные листы и сложена в стопу для формования конечного композиционного материала. Как упоминалось выше, наиболее предпочтительным композиционным материалом является материал, в котором волокнистая сетка каждого слоя содержит волокна, расположенные в одном направлении и ориентированные таким образом, что направления волокон в последующих слоях находились под углом 0°/90°.

Волокна в каждом соседнем слое могут быть одинаковыми или разными, хотя предпочтительно, чтобы волокна в двух соседних слоях композиционного материала были одинаковыми.

Матрица смолы для волокон в волокнистых слоях является термопластичным полиуретаном. Полиуретан может быть гомополимером или сополимером или смесью одного или более таких полимеров. Такие смолы известны в уровне техники и являются коммерчески доступными. Предпочтительно, чтобы эти смолы поставлялись в виде водной системы для удобства применения. Эти смолы обычно доступны в виде водных растворов, дисперсий или эмульсий, в которых содержание твердых частиц может колебаться от примерно 20 до примерно 80% по весу, более предпочтительно от примерно 40 до примерно 60% по весу, остальное составляет вода. В композицию на основе смолы могут быть включены обычные добавки, такие как наполнители и т.п.

Отношение материала матрицы к волокнам в слоях композиционного материала может изменяться в широких пределах в зависимости от конечной цели. Полиуретановая смола содержится, в расчете на твердые вещества, в количестве, составляющем предпочтительно от примерно 1 до примерно 40% по весу, более предпочтительно от примерно 10 до примерно 30% по весу и, наиболее предпочтительно, от примерно 15 до примерно 28% по весу, в каждом слое композиционного материала.

Композиционный материал по изобретению может быть получен из отдельных листов путем объединения их под действием температуры и давления, например при температурах, находящихся в пределах от 75° до 260°F (24-127°С) и давлении от примерно 1 до примерно 250 ф/дюйм2 (6,9-1725 кПа) в течение промежутка времени от примерно 1 до примерно 30 мин.

Число слоев в композиционном материале зависит от конкретного применения материала. Наиболее предпочтительно, когда каждый композит образован из двух волокнистых слоев, которые ориентированы под углом, равным 90° по отношению друг к другу, и объединены в одну структуру. Согласно альтернативному варианту композиционный материал может быть получен из двух наборов таких одиночных структур, тогда используется всего четыре слоя волокон; в этом случае две из двухслойных соединенных структур соединяются друг с другом.

Число слоев композиционного материала, применяемого в изделиях, изготовленных из него, может меняться в зависимости от цели применения изделия. Предпочтительно, чтобы композиты по изобретению образовывали внешние слои брони, например, жилета, но, альтернативно, они могут быть и внутренними слоями. Например, в бронежилетах для военных целей для достижения желательной поверхностной плотности, равной 1,0 ф/фут2 (4,9 кг/м2), в одной типичной конструкции может быть 22 слоя. Не все из этих слоев должны быть изготовлены из композиционных материалов по изобретению. Например, жилет может быть изготовлен из 11 слоев двухслойной структуры, которая была получена с ориентацией под углом, равным 90°, причем 11 слоев не должны быть связаны друг с другом. По такому варианту может быть 11 дополнительных слоев, использованных для образования нижних слоев материала жилета; эти слои могут быть ткаными, трикотажными или неткаными полотнами и предпочтительно изготовлены также из высокопрочных волокон и, более предпочтительно, из той же группы волокон, что и нетканые слои.

В другом воплощении, нательная броня для правоохранительных органов может иметь количество слоев, основанное на уровне опасности (the National Institute of Justice (NIJ) Threat Level). Например, согласно NIJ Threat Level IIIA для бронежилета число слоев может быть равным 22. Как указано выше, не все слои должны быть получены из композиционного материала по изобретению. В этом случае верхние 11 слоев могут быть изготовлены из композиционного материала по изобретению, а нижние 11 слоев могут быть изготовлены из тканых, трикотажных или нетканых материалов и предпочтительно содержат высокопрочные волокна и, более предпочтительно, из той же группы волокон, что и нетканые материалы слоев. Для получения нижнего показателя NIJ Threat Level можно применять меньшее количество слоев различных материалов.

По одному из вариантов изобретения бронежилеты изготовлены из множества слоев нетканого композиционного материала, полученного из арамидных волокон, в сочетании со множеством слоев композиционного материала, изготовленного из тканого арамидного полотна, на которое было нанесено покрытие из материала матрицы, отличающегося от термопластичной полиуретановой смолы. Как отмечено выше, высокопрочные волокна каждого слоя содержат покрытие на основе композиции матрицы и затем комбинация композиция матрицы/волокна соединяется. Под "соединением" подразумевают, что материал матрицы и волокнистый слой соединяются в один слой. Соединение может происходить при сушке, охлаждении, нагревании, под давлением или при комбинации этих операций.

Для того чтобы происходило скольжение различных композиционных слоев друг над другом для облегчения получения нужной формы и облегчения при ношении, в состав композиционного материала может быть включена одна или несколько пленок из пластика. Эти пленки из пластика обычно прилипают к одной или обеим поверхностям каждого композита. Можно применять любую пленку из пластика, например пленки, изготовленные из полиолефинов. Примерами являются пленки из линейного полиэтилена низкой плотности (LLDPE), пленки из полиэтилена с ультравысоким молекулярным весом (UHMWPE), пленки из сложных полиэфиров, пленки из нейлона, поликарбонатные пленки и т.п. Эти пленки могут иметь любую желаемую толщину. Обычно толщина составляет от примерно 0,1 до примерно 1,2 мил (2,5-30 мкм), более предпочтительно, от примерно 0,2 до примерно 1 мил (5-25 мкм) и, наиболее предпочтительно, от примерно 0,3 до примерно 0,5 мил (7,5-12,5 мкм). Наиболее предпочтительны пленки из LLDPE.

Для армированных волокнами композиционных материалов, применяемых в ударопрочных и баллистически устойчивых изделиях, известны различные конструкции. Эти композиционные материалы проявляют различную степень стойкости к проникновению высокоскоростных ударных снарядов, например пуль, шрапнели и их обломков и т.п. Например, патенты США №№6268301 В1; 6248676 В1; 6219842 В1; 5677029; 6587230; 5552208; 5471906; 5330820; 5196252; 5190802; 5187023; 5185195; 5175040; 5167876; 5165989; 5124195; 5112667; 5061545; 5006390; 4953234; 4916000; 4883700; 4820568; 4748064; 4737402; 4737401; 4681792; 4650710; 4623574; 4613535; 4584347; 4563392; 4543286; 4501856; 4457985 и 4403012; No. WO 91/12136 и 1984 E.I. DuPont De Nemours International S.A. "Lightweight Composite Hard Armor Non Apparel Systems with Т-963 3300 dtex DuPont Kevlar 29 Fibre", все описывают баллистически устойчивые композиты, которые включают высокопрочные волокна, изготовленные из высокомолекулярного полиэтилена и арамидов.

Согласно одному из вариантов изобретения бронежилет или другие доспехи, или другое изделие получают обычным способом из множества слоев композиционного материала. Эти слои не соединены наслаиванием вместе, но могут быть прикатаны друг к другу для того, чтобы избежать проскальзывания отдельных слоев по отношению друг к другу. Например, слои могут быть прикатаны в каждом углу. Или же слои могут быть заключены целиком в карман или другую оболочку.

Как указано выше, композиционный материал по изобретению имеет повышенную стойкость к поглощению воды. Он имеет также повышенную стойкость к поглощению других жидкостей, таких как бензин, нефть, масла и смазочные материалы.

Гибкая баллистическая броня по изобретению предпочтительно характеризуется величиной V50, равной по меньшей мере примерно 1920 фут/с (585,6 мп/с) при ударе пулей массой 16 гран после того, как изделие было погружено в морскую воду в течение 24 ч при температуре, равной 70°±5°F (21°С±2,8°С). Гибкая баллистическая броня по изобретению также предпочтительно характеризуется сохранением по меньшей мере 85%, более предпочтительно по меньшей мере примерно 90% величины V50 после погружения на 20 ч в водопроводную воду при температуре, равной 70°F±5°F (21°C±2,8°С) при ударе фрагментом имитированной пули массой 17 г; при этих условиях, гибкая баллистическая броня проявляет увеличение массы предпочтительно не более примерно 50% и, более предпочтительно, не более примерно 40% в расчете на ее сухой вес.

Более того, гибкая баллистическая броня по изобретению предпочтительно характеризуется сохранением по меньшей мере примерно на 85%, более предпочтительно по меньшей мере примерно на 90% величины V50 после погружения на 4 ч в бензин при температуре, равной 70°±5°F (21°С±2,8°С) после попадания пули массой 16 гран.

Следующие неограничивающие примеры представлены для лучшего понимания изобретения. Конкретные методики, условия, материалы, количества и данные приведены для иллюстрации принципов изобретения в качестве примеров и не должны рассматриваться как ограничивающие объем изобретения. Все проценты указаны по весу, если не оговорено иное.

ПРИМЕРЫ

Пример 1

Четырехслойный нетканый композиционный материал был получен из слоев арамидного волокна (Twaron® T2000 из Teijin, имеющего величину денье 1000 и предел прочности при растяжении 26 г/д). Однонаправленные ленты (unitapes) арамидных волокон получали путем пропускания волокон с бобинодержателя через гребнечесальную установку для получения сетчатой структуры с волокнами, ориентированными в одном направлении. Затем волокнистую сетчатую структуру помещали на подложку и наносили покрытие из матричной смолы. Матричная смола представляла собой дисперсию термопластичной полиуретановой смолы (описана производителем как сополимерная смесь полиуретановых смол в воде (40-60% смол), имеющая величину относительной плотности, равную 1,05 г/см при температуре 23°С, и величину вязкости, равную 40 пз при температуре 23°С). Сетчатая волокнистая структура с покрытием затем проходила через печь с целью выпаривания воды в композиции и наматывалась на цилиндр, подложка отделялась от нее при подготовке формования композиционного материала. Полученная структура содержала 16 вес.% полиуретановой смолы. Этим же способом были получены два непрерывных рулона волокнистых препрегов с волокнами, ориентированными в одном направлении. Две таких однонаправленных ленты складывали под углом, равным 90°, и соединяли при нагревании и давлении для получения ламината с двумя идентичными пластинами из арамидных волокон. Такие две двухслойные соединенные структуры затем складывали еще раз под углом 90° и соединяли при нагреве и под давлением. Полученная структура представляла собой четырехслойный композиционный материал из арамидных волокон. Образцы этого материала размером 18×18 дюймов (45,7×45,7 см) использовали для следующего испытания. Если иное не оговаривается, все образцы для испытаний во всех последующих опытах имели те же размеры, что и образцы в примере 1.

Стойкость к поглощению воды четырехслойной композиционной структуры определяли следующим образом.

Композиционный материал погружали в контейнер с водопроводной водой при комнатной температуре (70°F, 21°С) на заданное время, после чего материал вешали вертикально на 15 мин для того, чтобы вода стекла. Вес мокрого композиционного материала сравнивали с весом сухого композиционного материала для определения привеса. Результаты показаны на Фиг.1 (кривая отмечена как пример 1).

Можно видеть, что привес увеличился до примерно 52% после выдержки в течение примерно 4 ч и затем выравнивался в течение 24 ч.

Пример 2

Повторяли пример 1, за исключением того, что каждый двухслойный арамидный композиционный материал вначале получали с пленкой толщиной 0,35 мил (8,89 мкм) из линейного полиэтилена низкой плотности на одной поверхности. Два таких материала соединяли в прессе арамидными слоями. В результате получали четырехслойную арамидную структуру с полиэтиленовыми пленками на каждой наружной поверхности.

Стойкость к поглощению воды этого четырехслойного композиционного материала определяли как в примере 1, результаты также показаны на Фиг.1 (кривая отмечена как пример 2).

Можно видеть, что привес этой структуры был минимальным, он составлял около 10% после выдержки в течение 2 ч. Кроме того, привес выравнивался через примерно 12 ч.

Пример 3

Повторяли пример 1, используя только двухслойную однонаправленную ленту из арамидных волокон. Водостойкость двухслойного композиционного материала определяли как в примере 1, результаты также показаны на Фиг.1 (кривая отмечена как пример 3).

Можно видеть, что привес этой структуры является минимальным, привес составил около 20% через 24 ч.

Пример 4 (сравнительный)

Повторяли пример 1, за исключением того, что смола матрицы представляла собой эластомер (Kraton® D 1107, блок-сополимер изопрен-стирол-изопрен, производится Kraton Polymer LLC).

Количество смолы в композиционном материале составляло 16 вес.%. Каждый 2-слойный арамидный лист соединяли с пленкой LLDPE толщиной 0,35 мил (8,9 мкм). Четырехслойный ламинат получали путем соединения двухслойных листов (арамидные волокна к арамидным), полиэтиленовые пленки находились на наружных поверхностях. Водостойкость этой структуры была определена как в примере 1, результаты также показаны на Фиг.1 (кривая отмечена как пример 4).

Можно видеть, что через 2 ч привес композиционного материала составил 80%, привес остается почти постоянным через 24 ч. По сравнению с примером 1 привес был значительно больше.

Пример 5 (сравнительный)

Повторяли пример 3, за исключением того, что смола матрицы была такая же, как в примере 4. Кроме того, пленки из LLDPE присоединяли к обеим сторонам двух слоев арамидных тканей. Водостойкость этой двухслойной структуры испытывали как в примере 1, результаты показаны также на Фиг.1 (кривая отмечена как пример 5).

Можно видеть, что привес композиционного материала составил 60% уже через примерно 1 ч, этот привес остается почти постоянным в течение 24 ч, по сравнению с примером 3 привес материала значительно больше.

Пример 6

В этом примере 11 слоев 4-слойного композиционного материала по примеру 1 соединяли вместе (склеивали в каждом углу) и испытывали (определяли привес) как в примере 1, 11-слойный пакет помещали вертикально на то же время для того, чтобы стекла вода. Можно видеть, что привес составил около 62% через 24 ч и оставался постоянным после истечения первого часа.

Пример 7

Повторяли пример 6, но с 11 слоями четырехслойного материала по примеру 2. Определяли привес структуры как в примере 6, результаты показаны на Фиг.2 (кривая отмечена как пример 7).

Можно видеть, что привес этой структуры составил только около 19% в конце 24-часового опыта.

Пример 8

Повторяли пример 6, но с 11 слоями двухслойного композиционного материала по примеру 3. Определяли привес структуры как в примере 6, результаты показаны на Фиг.2 (кривая отмечена как пример 8). Можно видеть, что привес этой структуры составил около 40% с начала до конца испытания.

Пример 9 (сравнительный)

Повторяли пример 6, но с 11 слоями четырехслойного композиционного материала по сравнительному примеру 4. Определяли привес этой структуры как в примере 6, результаты показаны на Фиг.2 (кривая отмечена как пример 9).

Можно видеть, что привес композиционного материала составил около 72% через 24 ч по сравнению с привесом равным примерно 62% в примере 6. Кроме того, в то время, как кривая привеса по примеру 6 является почти ровной, в примере 9 (сравнительном) она поднимается.

Пример 10 (сравнительный)

Повторяли пример 6, но с 11 слоями двухслойного композиционного материала по сравнительному примеру 5. Определяли привес полученной структуры как в примере 6, результаты показаны на Фиг.2 (кривая отмечена как пример 10).

Можно видеть, что этот композиционный материал характеризуется привесом, равным примерно 72% через 24 ч, по сравнению привес двухслойного композита по примеру 8 составляют только около 40%. В то время как кривая привеса по примеру 8 является ровной, она поднимается по сравнительному примеру 10.

Примеры 11 и 12

Баллистические характеристики многих слоев (узел для стрельбы) 4-слойного композиционного материала по примеру 1 определяли перед и после погружения в водопроводную воду на 20 ч при температуре, равной 70°F (21°С). Был использован фрагмент имитирующего снаряда под обозначением MIL-P-46593A (ORD), калибр = 22, 17 гран. Испытание проводили в соответствии с инструкцией MIL-STD-662F. Насколько FSP по 17 гран попадали в мишень для стрельбы - 23 слоя 4-слойного ламината по примеру 1, каждый образец имел размер 18×18 дюймов (45,7×45,7 см), слои были скреплены только в углах, чтобы они удерживались вместе. Мишень для стрельбы прикреплялась зажимом только наверху, нижняя часть мишени удерживалась стальными уголками шириной 1,5 дюйма (3,8 см), прикрепленными по краям.

Показатель V50 определяли, основываясь на средней величине 6 пар фрагментов, задержанных мишенью и проникших через нее. Скорость V50 означает величину скорости, при которой существует 50% возможность проникновения снаряда. Максимальная величина разрешенной скорости равна 125 ф/с (38,1 мп/с).

Результаты показаны в таблице 1. Можно видеть, что даже после 20 часов погружения материал мишени, содержащий композиты по изобретению, сохранял 85% своих баллистических характеристик в этом опыте.

Примеры 13 и 14

Баллистические свойства 48 слоев 2-слойного композиционного материала по примеру 3 определяли до и после погружения в водопроводную воду на 24 ч тем же методом, что и в примерах 11 и 12.

Результаты приведены ниже в Таблице 2. Можно видеть, что даже после 24 ч пребывания мишени для стрельбы, содержащей композиционные материалы по изобретению, они сохраняли 92% от баллистических характеристик.

Примеры 15 и 16

Баллистические характеристики 24 слоев 4-слойного композиционного материала по примеру 1 определяли до и после погружения в бензин на 4 ч при комнатной температуре (70° F, 21°С). Испытания проводили как в примерах 11 и 12, но с фрагментами цилиндрической пули (RCC) массой 16 гран, используемой в армии США.

Результаты приведены в Таблице 3 ниже. Как показано в этой таблице, композиционный материал по изобретению характеризовался увеличением веса только на 13% после выдержки в бензине в течение 4 ч, что свидетельствует о минимальном поглощении жидкости. Можно также отметить, что даже после выдержки в бензине в течение 4 ч мишень, содержащая композиционный материал по изобретению, сохраняла свои баллистические характеристики на 89%.

Соответственно, можно отметить, что данное изобретение предусматривает гибкий баллистический композиционный материал, который обладает повышенной стойкостью к поглощению воды и других жидкостей. Доспехи, например бронежилеты, изготовленные из композиционного материала по изобретению, являются гибкими и также имеют повышенную стойкость к поглощению воды и других жидкостей. Броня сохраняет желательные баллистически стойкие свойства.

Таким образом, данное изобретение предусматривает способ повышения стойкости к поглощению воды и других жидкостей у гибкого баллистически устойчивого композиционного материала, при этом композиционный материал включает множество нетканых волокнистых слоев. Волокнистые слои представляют собой сетку высокопрочных волокон. Эта сетка высокопрочных волокон содержит покрытие на основе термопластичной полиуретановой смолы, так что смола образует матрицу для волокон. Волокна представляют собой арамидные волокна, полиэтиленовые волокна с удлиненными цепями, жесткие жгуты и их смеси.

Данное изобретение предусматривает также способ повышения стойкости к поглощению воды и других жидкостей у гибкой баллистической брони, например доспехов, которая получена из по меньшей мере одного композиционного материала. Композиционный материал включает множество нетканых волокнистых слоев. Волокнистые слои представляют собой сетку высокопрочных волокон. Эта сетка высокопрочных волокон содержит покрытие на основе термопластичной полиуретановой смолы, так что смола образует матрицу для волокон. Гибкие доспехи получают, по меньшей мере частично, из композиционного материала, волокна являются арамидными, волокнами из полиэтилена с удлиненными цепями, жесткими жгутами или их смесью.

С учетом описанного выше довольно подробного описания следует иметь в виду, что такие подробности не являются строго обязательными и что другие изменения и модификации могут быть очевидны для специалиста в данной области, если они входят в объем изобретения, определяемый формулой изобретения.

Изобретения относятся к изделиям, изготовленным из гибких баллистических композиционных материалов, в частности к гибкому баллистически устойчивому бронежилету. Бронежилет представляет собой гибкую броню, обладающую повышенной стойкостью к поглощению воды и других жидкостей и содержащую по меньшей мере один гибкий композиционный материал. При этом композиционный материал содержит множество нетканых волокнистых слоев, которые представляют собой сетку арамидных волокон с высокой прочностью. Волокна находятся в матрице, представляющей собой сополимерную смесь полиуретановых смол в воде. При этом проявляются следующие свойства брони: а) характеризуется величиной V50, равной, по меньшей мере, примерно 1920 ф/с (585,6 мп/с) при попадании пули массой 16 гран после того, как она погружалась в морскую воду на 24 часа при температуре 70°F±5°F (21°C±2,8°C); б) сохраняет, по меньшей мере, примерно 85% V50 после погружения в водопроводную воду на 20 часов при температуре 70°F±5°F (21°C±2,8°C) при попадании фрагмента имитированного снаряда массой 17 гран; и с) сохраняет, по меньшей мере, примерно 85% V50 после погружения в бензин на 4 ч при температуре 70°F±5°F (21°C±2,8°C) при попадании пули массой 16 гран. Техническим результатом является повышенная стойкость к поглощению воды и других жидкостей. 3 н. и 2 з.п. ф-лы, 2 ил., 3 табл.

1. Гибкий баллистически устойчивый бронежилет, представляющий гибкую броню, обладающую повышенной стойкостью к поглощению воды и других жидкостей и содержащую по меньшей мере один гибкий композиционный материал, при этом композиционный материал содержит множество нетканых волокнистых слоев, которые представляют собой сетку арамидных волокон с высокой прочностью, причем волокна находятся в матрице, представляющей собой сополимерную смесь полиуретановых смол в воде, при этом проявляются следующие свойства брони: а) характеризуется величиной V50, равной, по меньшей мере, примерно 1920 ф/с (585,6 мп/с) при попадании пули массой 16 гран после того, как она погружалась в морскую воду на 24 ч при температуре 70°F±5°F (21°C±2,8°C); б) сохраняет, по меньшей мере, примерно 85% V50 после погружения в водопроводную воду на 20 часов при температуре 70°F±5°F (21°C±2,8°C) при попадании фрагмента имитированного снаряда массой 17 гран; и с) сохраняет, по меньшей мере, примерно 85% V50 после погружения в бензин на 4 ч при температуре 70°F±5°F (21°C±2,8°C) при попадании пули массой 16 гран.

2. Бронежилет по п.1, отличающийся тем, что его вес увеличивается не более чем примерно на 50% от его сухого веса после погружения в водопроводную воду при температуре 70°F±5°F (21°C±2,8°C) на 20 ч.

3. Гибкий баллистически устойчивый бронежилет, представляющий гибкую броню, обладающую повышенной стойкостью к поглощению воды и других жидкостей и содержащую по меньшей мере один гибкий композиционный материал, при этом композиционный материал содержит множество нетканых волокнистых слоев, которые представляют собой сетку арамидных волокон с высокой прочностью, причем волокна находятся в матрице, представляющей собой сополимерную смесь полиуретановых смол в воде, при этом проявляются следующие свойства брони: а) характеризуется величиной V50, равной, по меньшей мере, примерно 1920 ф/с (585,6 мп/с) при попадании пули массой 16 гран после того, как она погружалась в морскую воду на 24 ч при температуре 70°F±5°F (21°C±2,8°C); б) сохраняет, по меньшей мере, примерно 90% V50 после погружения в водопроводную воду на 20 ч при температуре 70°F±5°F (21°C±2,8°C) при попадании фрагмента имитированного снаряда массой 17 гран; и с) сохраняет, по меньшей мере, примерно 85% V50 после погружения в бензин на 4 ч при температуре 70°F±5°F (21°C±2,8°C) при попадании пули массой 16 гран.

4. Бронежилет по п.3, отличающийся тем, что его вес увеличивается не более чем примерно на 50% от его сухого веса после погружения в водопроводную воду при температуре 70°F±5°F (21°C±2,8°C) на 20 ч.

5. Гибкий баллистически устойчивый бронежилет, представляющий собой гибкую броню, обладающую повышенной стойкостью к поглощению воды и других жидкостей и содержащую по меньшей мере один гибкий композиционный материал, при этом композиционный материал содержит множество нетканых волокнистых слоев, которые представляют собой сетку арамидных волокон с высокой прочностью, причем волокна находятся в матрице, представляющей собой сополимерную смесь полиуретановых смол в воде, при этом проявляются следующие свойства брони: а) характеризуется величиной V50, равной, по меньшей мере, примерно 1920 ф/с (585,6 мп/с) при попадании пули массой 16 гран после того, как она погружалась в морскую воду на 24 ч при температуре 70°F±5°F (21°C±2,8°C); б) сохраняет, по меньшей мере, примерно 85% V50 после погружения в водопроводную воду на 20 ч при температуре 70°F±5°F (21°C±2,8°C) при попадании фрагмента имитированного снаряда массой 17 гран; и с) сохраняет, по меньшей мере, примерно на 90% V50 после погружения в бензин на 4 ч при температуре 70°F±5°F (21°C±2,8°C) при попадании пули массой 16 гран.

| US 2004092183 A1, 13.05.2004 | |||

| УСТОЙЧИВЫЙ К ПРОНИКНОВЕНИЮ МАТЕРИАЛ, СОДЕРЖАЩИЙ ТКАНЬ С ВЫСОКИМ СООТНОШЕНИЕМ ЛИНЕЙНЫХ ПЛОТНОСТЕЙ ДВУХ СИСТЕМ НИТЕЙ, И ИЗДЕЛИЕ ИЗ НЕГО | 2000 |

|

RU2217531C2 |

| ЗАЩИТНЫЙ ГИБРИДНЫЙ КОМПОЗИТ | 1999 |

|

RU2225583C2 |

| УСТОЙЧИВОЕ К ПРОБИВАНИЮ ИЗДЕЛИЕ ИЗ АРАМИДА | 1996 |

|

RU2139376C1 |

Авторы

Даты

2011-12-20—Публикация

2006-08-24—Подача