Область техники

Настоящее изобретение относится к гетеропереходному фотогальваническому элементу с задним контактом, а также к способу его изготовления.

Уровень техники

Как известно, фотогальванический модуль содержит множество соединенных последовательно и/или параллельно фотогальванических элементов (или солнечных элементов). Фотогальванический элемент является полупроводниковым диодом, выполненным с возможностью поглощения световой энергии и ее преобразования в электрическую энергию. Этот полупроводниковый диод содержит так называемый p-n переход между двумя слоями P и N соответственно p-легированного и n-легированного кремния. Во время образования перехода появляется разность потенциалов (и, следовательно, электрическое поле) вследствие избытка свободных электронов в слое N и нехватки свободных электронов в слое Р.

Когда полупроводник поглощает фотоны, они отдают свою энергию с образованием свободных электронов и дырок. Учитывая разность потенциалов, существующую на уровне перехода, свободные электроны проявляют тенденцию к скапливанию в зоне N, а дырки - к скапливанию в зоне Р. Собирающие электроды, находящиеся в контакте соответственно с зоной N и с зоной P, позволяют отбирать ток, выдаваемый фотогальваническим элементом.

Солнечные элементы на основе монокристаллического или поликристаллического кремния обычно получают с выполнением положительных и отрицательных контактов на каждой из сторон элемента. Как правило, заднюю сторону полностью покрывают металлом, так как для нее главным фактором является проводимость (поскольку через заднюю сторону не должен проходить свет), тогда как передняя сторона, то есть освещаемая сторона, входит в контакт с металлической сеткой, обеспечивающей пропускание практически всего падающего света.

Недавно было предложено располагать электрические контакты только на задней стороне (“Rear Contacted Cells”). Это предполагает выполнение селективных контактов только на одной стороне. Преимуществом этой технологии является отсутствие какого-либо затенения на передней стороне и одновременное обеспечение снижения омических потерь, связанных с металлическими контактами, так как они перекрывают намного более значительную площадь элемента. К этому следует добавить, что на передней стороне нет необходимости использовать прозрачный проводящий оксид (в электрической проводимости нет необходимости), а скорее аморфный кремний и/или диэлектрик, который не обладает таким свойством поглощения света, как прозрачный проводящий оксид (который к тому же часто получают из дорогих и/или редких материалов). Таким образом, можно изначально производить элементы с более сильными токами короткого замыкания, то есть отличающиеся более высокой производительностью.

Для выполнения селективных контактов только на одной стороне существуют два возможных типа перехода: так называемый гомопереходный контакт (контакт кристалл/кристалл), который можно получить, например, посредством диффузии легирующих примесей под действием высокой температуры (в печи); и так называемый гетеропереходный контакт (контакт кристалл/аморфное вещество), который можно получить, например, путем осаждения легированного гидрированного (a-Si:H) аморфного кремния.

В документе US 2008/0035198 представлен пример заднеконтактного гомопереходного фотогальванического элемента. В документе US2007/0137692 представлен другой пример, в котором предусмотрены наложенные друг на друга металлические слои для сбора соответствующих носителей заряда, отделенные друг от друга и отделенные от подложки изолятором, при этом контакт каждого металлического слоя с подложкой обеспечивают посредством лазерного отжига металлического слоя в точечных местах.

Преимуществом контактов гетеропереходного типа является более высокое напряжение разомкнутой цепи (и меньшее снижение производительности при высокой температуре), чем у контактов гомопереходного типа. Кроме того, контакты гетеропереходного типа позволяют одновременно осуществлять пассивацию и обеспечивать установление контакта.

Однако изготовление фотогальванических элементов с задним контактом гетеропереходного типа пока остается относительно сложным в осуществлении, поскольку предлагаемые до настоящего времени способы содержат слишком большое число этапов, например большое число этапов фотолитографии, то есть технологии, известной своей точностью, но в то же время с трудом поддающейся промышленному внедрению. Точно так же другие известные методы выполнения двух контактов гетеропереходного типа на задней стороне (маскирование, обратная литография) тоже требуют слишком большого числа этапов и являются малопрактичными в применении.

Например, в документах WO 03/083955, WO 2006/077343, WO 2007/085072, US 2007/0256728, ЕР 1873840 описаны гетеропереходные полупроводниковые устройства, содержащие подложку из кристаллического кремния, покрытую на одной и той же стороне соответствующими зонами из n-легированного аморфного кремния и p-легированного аморфного кремния, которые отделены друг от друга изолирующими участками и которые покрыты соответствующими зонами металлического покрытия, предназначенными для сбора носителей заряда.

Недостатком всех этих устройств является то, что их изготовление требует двух отдельных этапов нанесения аморфного кремния, например, с использованием трафарета на каждом этапе или посредством нанесения сначала одного аморфного кремния, затем его травления перед нанесением другого аморфного кремния.

Следовательно, существует реальная потребность в разработке полупроводникового устройства, предназначенного для использования в качестве фотогальванического элемента, которое можно изготовить при помощи более простого способа с меньшим числом этапов, который можно применять в промышленном масштабе.

Сущность изобретения

Первым объектом изобретения является полупроводниковое устройство, содержащее:

- кристаллическую полупроводниковую подложку, содержащую переднюю сторону и заднюю сторону;

- передний пассивирующий слой, нанесенный на переднюю сторону подложки;

- задний пассивирующий слой, нанесенный на заднюю сторону подложки;

- первую металлизированную зону, выполненную на заднем пассивирующем слое и предназначенную для сбора электронов;

- вторую металлизированную зону, предназначенную для сбора дырок и содержащую:

- поверхностную часть, расположенную на заднем пассивирующем слое; и

- внутреннюю часть, проходящую через задний пассивирующий слой и образующую в подложке область, в которой концентрация акцепторов электронов выше, чем в остальной части подложки.

Согласно варианту выполнения кристаллическая полупроводниковая подложка является подложкой из n-легированного или p-легированного кристаллического кремния.

Согласно варианту выполнения вторая металлизированная зона содержит алюминий, и предпочтительно первая металлизированная зона тоже содержит алюминий. Согласно варианту выполнения передний пассивирующий слой содержит:

- слой гидрированного аморфного кремния без примеси, входящий в контакт с подложкой; и

- расположенный на нем слой легированного гидрированного аморфного кремния, отличающийся легированием р-типа, если подложка является подложкой типа Р, или легированием n-типа, если подложка является подложкой типа N; и/или

задний пассивирующий слой содержит:

- слой гидрированного аморфного кремния без примеси, входящий в контакт с подложкой; и

- расположенный на нем слой легированного гидрированного аморфного кремния, отличающийся легированием n-типа.

Согласно варианту выполнения первая металлизированная зона и вторая металлизированная зона образуют взаимопроникающую структуру.

Согласно варианту выполнения полупроводниковое устройство содержит антибликовый слой, нанесенный на передний пассивирующий слой и предпочтительно содержащий гидрированный аморфный нитрид кремния.

Согласно варианту выполнения это полупроводниковое устройство является фотогальваническим элементом.

Объектом изобретения является также модуль фотогальванических элементов, содержащий описанные выше фотогальванические элементы, соединенные последовательно и/или параллельно.

Объектом изобретения является также способ изготовления полупроводникового устройства, содержащий следующие этапы:

- готовят кристаллическую полупроводниковую подложку, содержащую переднюю сторону и заднюю сторону;

- на передней стороне подложки формируют передний пассивирующий слой;

- на задней стороне подложки формируют задний пассивирующий слой;

- на заднем пассивирующем слое формируют первую металлизированную зону, предназначенную для сбора электронов;

- формируют вторую металлизированную зону, в том числе:

- формируют поверхностную часть второй металлизированной зоны на заднем пассивирующем слое, предназначенную для сбора дырок;

- формируют внутреннюю часть второй металлизированной зоны, которая проходит через задний пассивирующий слой и образует в подложке область, в которой концентрация акцепторов электронов выше, чем в остальной части подложки, посредством лазерного отжига поверхностной части второй металлизированной зоны.

Согласно варианту выполнения кристаллическая полупроводниковая подложка является подложкой из n-легированного или p-легированного кристаллического кремния.

Согласно варианту выполнения:

- формирование переднего пассивирующего слоя на передней стороне подложки включает в себя формирование слоя простого гидрированного аморфного кремния, входящего в контакт с подложкой; и формирование на нем слоя легированного гидрированного аморфного кремния, отличающегося легированием p-типа, если подложка является подложкой типа P, или легированием n-типа, если подложка является подложкой типа N; и/или

- формирование заднего пассивирующего слоя включает в себя формирование слоя простого гидрированного аморфного кремния, входящего в контакт с подложкой; и формирование на нем слоя легированного гидрированного аморфного кремния, отличающегося легированием n-типа.

Согласно варианту выполнения вторая металлизированная зона содержит алюминий, и предпочтительно первая металлизированная зона тоже содержит алюминий.

Согласно варианту выполнения формирование первой металлизированной зоны и формирование поверхностной части второй металлизированной зоны осуществляют посредством литографии, или испарения через трафарет, или напыления через трафарет, или трафаретной печати, причем предпочтительно одновременно; и в котором первая металлизированная зона и вторая металлизированная зона образуют взаимопроникающую структуру.

Согласно варианту выполнения способ содержит формирование антибликового слоя, нанесенного на передний пассивирующий слой, при этом указанный антибликовый слой предпочтительно содержит гидрированный аморфный нитрид кремния.

Согласно варианту выполнения полупроводниковое устройство является фотогальваническим элементом.

Объектом изобретения является также способ изготовления модуля фотогальванических элементов, содержащий последовательное или параллельное соединение нескольких описанных выше фотогальванических элементов.

Настоящее изобретение позволяет преодолеть недостатки известных технических решений. В частности, оно позволяет получить полупроводниковое устройство, которое выполнено с возможностью работы в качестве фотогальванического элемента и которое можно изготовить при помощи простого способа с небольшим числом этапов, который можно применять в промышленном масштабе.

Это становится возможным благодаря разработке описанного выше полупроводникового устройства с задним контактом.

Действительно, это полупроводниковое устройство можно получить в ходе одного этапа нанесения легированного аморфного кремния на заднюю сторону и одного этапа нанесения металлического материала для сбора носителей заряда на заднюю сторону.

Согласно некоторым частным вариантам выполнения изобретение содержит один или предпочтительно несколько из нижеперечисленных отличительных признаков:

- Изобретение позволяет получить фотогальванические элементы с задним контактом, то есть без затенения передней стороны, отличающиеся минимальными омическими потерями, связанными с металлическими контактами; кроме того, изобретение позволяет отказаться от применения любого прозрачного проводящего оксида на передней стороне, что обеспечивает ток короткого замыкания и, следовательно, повышенную производительность.

- Полупроводниковые устройства согласно изобретению содержат контакт N гетеропереходного типа (то есть контакт с областью аморфного кремния), что обеспечивает очень хорошую пассивацию; и контакт P гомопереходного типа, который в комбинации с первым контактом позволяет применять намного более простой способ изготовления без чрезмерного ухудшения общей пассивации.

- Использование технологии лазерного отжига для выполнения контактов типа P приводит лишь к очень ограниченному повреждению пассивирующего слоя на задней стороне (то есть на уровне самих контактов типа P), так как нагрев лазером является очень локализованным на поверхности. Пассивирующий слой остается нетронутым на уровне контактов типа N и между контактами типа N и контактами типа Р.

Краткое описание фигур

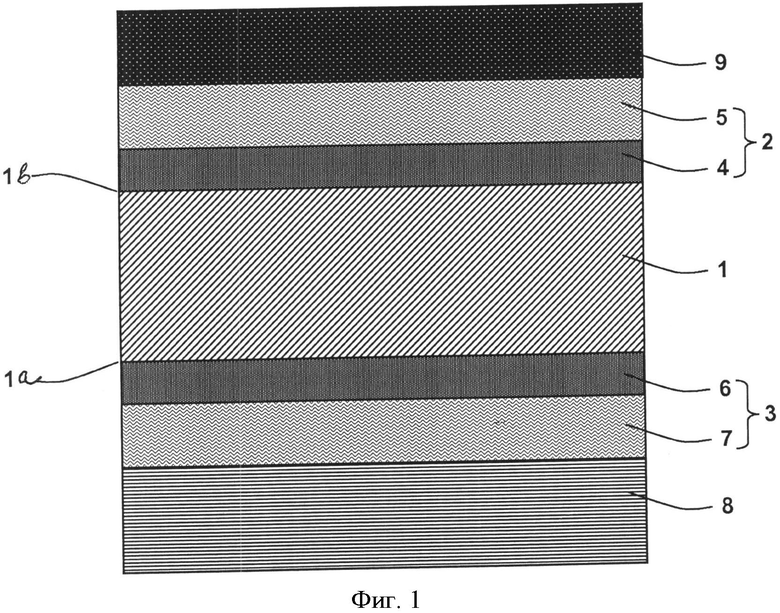

Фиг.1 - схематичный (и частичный) вид в разрезе варианта выполнения полупроводникового устройства (в частности, фотогальванического элемента) в соответствии с изобретением в ходе изготовления. На фигуре различные слои материала показаны не в масштабе.

Фиг.2 - частичный вид в разрезе этого полупроводникового устройства в конце его изготовления.

Фиг.3 - вид задней стороны этого полупроводникового устройства в конце его изготовления.

Фиг.4 - частичный вид этого устройства в продольном разрезе по линии А-А фиг.3. Описание вариантов выполнения изобретения

Далее следует более подробное описание изобретения в неограничительном применении для фотогальванического элемента.

Показанное на фиг.1 заявленное полупроводниковое устройство можно изготовить следующим образом.

Прежде всего берут кристаллическую полупроводниковую подложку 1, содержащую переднюю сторону 1а и заднюю сторону lb. Предпочтительно кристаллическая полупроводниковая подложка 1 является подложкой (или “wafer”) из кристаллического, в частности монокристаллического или поликристаллического (предпочтительно монокристаллического) кремния и имеет вид пластины.

Эта подложка может быть легирована по типу N или Р. Использование n-легированной подложки представляет особый интерес, поскольку она имеет более продолжительный срок службы. В дальнейшем в качестве примера будет рассмотрена n-легированная подложка. Предпочтительно подложка 1 не содержит никакого материала в виде оксида.

Предпочтительно подложка 1 является достаточно легированной, чтобы иметь удельное сопротивление примерно от 0,1 до 1 Ом·см.

С двух сторон подложки 1, то есть на ее переднюю сторону 1а и на ее заднюю сторону 1b наносят соответственно передний пассивирующий слой 2 и задний пассивирующий слой 2.

Предпочтительно передний пассивирующий слой 3 содержит слой 6 простого гидрированного аморфного кремния, входящий в контакт с подложкой 1, и нанесенный на него слой 7 легированного гидрированного аморфного кремния. Слой 7 легированного гидрированного аморфного кремния является n-легированным, если подложка 1 является подложкой типа N; или он является p-легированным, если подложка 1 является подложкой типа Р.

Симметрично задний пассивирующий слой 2 предпочтительно содержит слой 4 простого гидрированного аморфного кремния, входящий в контакт с подложкой 1, и нанесенный на него слой 5 легированного гидрированного аморфного кремния. Предпочтительно слой 5 легированного гидрированного аморфного кремния является n-легированным, независимо от типа легирования подложки 1.

Передний 3 и задний 2 пассивирующие слои выполняют пассивирующую роль двумя взаимодополняющими способами: с одной стороны, присутствие аморфного кремния на каждой стороне 1a, 1b кристаллической подложки позволяет сделать неактивными поверхностные дефекты подложки, избегать сквозных соединений с поверхностью, что позволяет избежать рекомбинации носителей заряда до их сбора; с другой стороны, присутствие слоев 5, 7 легированного гидрированного аморфного кремния позволяет создавать переднее поверхностное поле, соответственно заднее поверхностное поле, которые также улучшают сбор носителей заряда.

Нанесение двух слоев 4, 6 простого гидрированного аморфного кремния и двух слоев 5, 7 легированного гидрированного аморфного кремния можно осуществлять, например, при помощи технологии осаждения из паровой фазы, активированной плазмой (PECVD), или технологии осаждения из паровой фазы низкого давления (LPCVD). Каждый из слоев может покрывать всю поверхность подложки 1.

Предпочтительно на передний пассивирующий слой 3 наносят антибликовый слой 8. Он содержит диэлектрический материал, предпочтительно гидрированный аморфный нитрид кремния. Предпочтительно он расположен на всей поверхности переднего пассивирующего слоя 3. Его можно наносить, например, при помощи технологии PECVD или LPCVD. Основной функцией антибликового слоя является максимальное устранение отражения света, попадающего на устройство с передней стороны. Показатель преломления антибликового слоя может быть, например, близким к 2. Для улучшения сбора света можно использовать текстурированный кремний.

На задний пассивирующий слой 2 наносят металлический слой 9. Можно, например, применять технологию испарения, напыления или электрохимического осаждения. Предпочтительно металлический слой 9 выполняют на основе алюминия. Согласно варианту выполнения, представленному на фиг.1, металлический слой 9 первоначально покрывает всю поверхность заднего пассивирующего слоя 2; затем селективно снимают часть металлического слоя 9 (посредством травления или другим способом), чтобы получить первую металлизированную зону 10 и вторую металлизированную зону 11, отделенную от первой металлизированной зоны 10.

Предпочтительно первая металлизированная зона 10 и вторая металлизированная зона 11 образуют взаимопроникающую структуру, показанную на фиг.3, то есть структуру, в которой две металлизированные зоны 10, 11 образуют противоположные и взаимопроникающие гребенки. Металлизированные зоны 10, 11 предназначены для сбора соответствующих носителей заряда. Взаимопроникающая структура обеспечивает исключительно простое электрическое соединение устройства.

В альтернативном варианте можно также селективно наносить металлизированные зоны 10, 11 непосредственно на поверхность заднего пассивирующего слоя 2, чтобы напрямую получить требуемый (например, взаимопроникающий) рисунок. Для этого можно использовать трафаретную печать при помощи металлической пасты через трафарет соответствующей формы или испарение или напыление через трафарет.

Согласно описанному выше основному варианту выполнения металлизированные зоны 10, 11 выполняют из одного и того же материала (предпочтительно на основе алюминия): действительно этот вариант является наиболее простым в осуществлении. Вместе с тем можно выполнять металлизированные зоны 10, 11, отличающиеся по составу. В этом случае, по меньшей мере, вторую металлизированную зону 11 предпочтительно выполняют на основе алюминия.

После этого осуществляют этап лазерного отжига (или “laser firing”) второй металлизированной зоны 11. Лазерный отжиг состоит в воздействии лазерными импульсами на вторую металлизированную зону 11 таким образом, чтобы в течение очень короткого времени получить цикл плавления / отверждения на второй металлизированной зоне 11, а также на определенной толщине нижележащего кремния. Во время фазы плавления металл (в частности, алюминий) быстро диффундирует в жидкий кремний. Во время фазы отверждения кремний опять эпитаксиально нарастает из нижележащего твердого кремния; атомы (легирующие) металла (в частности, алюминия), которые диффундировали во время цикла плавления, оказываются при этом в вакантных узлах при рекристаллизации кристалла.

Таким образом, как показано на фиг.2, после лазерного отжига вторая металлизированная зона содержит, с одной стороны, поверхностную часть 11, расположенную на заднем пассивирующем слое 3, которая в основном соответствует второй металлизированной зоне перед лазерным отжигом; и, с другой стороны, внутреннюю часть 12, проходящую через задний пассивирующий слой 2 и проникающую в подложку 1, причем эту внутреннюю часть 12 получают за счет диффузии атомов (в частности, алюминия) во время лазерного отжига.

Таким образом, внутренняя часть 12 второй металлизированной зоны содержит область подложки 1, находящуюся под поверхностной частью 11 второй металлизированной зоны, которая легирована по типу +P (то есть отличается высокой концентрацией легирующих примесей типа P, в частности, атомов алюминия). Иначе говоря, внутренняя часть 12 второй металлизированной зоны образует в подложке 1 область, в которой концентрация акцепторов электронов выше, чем в остальной части подложки 1, причем независимо от того, является ли она подложкой типа N или типа P. Если подложка 1 является подложкой типа N, получают р-n переход между областью подложки 1, модифицированной при лазерном отжиге, и остальной частью подложки 1; и если подложка 1 является подложкой типа P, получают p-p+ переход.

Исключительная скорость фронта кристаллизации во время лазерного отжига способствует образованию квадратных профилей и позволяет достичь степени активации, превышающей степень активации, получаемую при применении классических технологий. Согласно этой технологии энергия лазера определяет толщину легированной таким образом области подложки 1. После лазерной обработки легирующие примеси являются электрически активными, профиль легирования является почти квадратным с отвесными боковыми сторонами.

Примеры технологии лазерного отжига представлены в следующих документах:

- Laser fired back contact for silicon cells, Tucci et al., Thin solid films 516:6767-6770 (2008);

- Laser fired contacts on amorphous silicon deposited by hot-wire CVD on crystalline silicon, Blanque et al., 23rd European photovoltaic solar energy conference, 1-5 сентября 2008 года, Валенсия (Испания), с.1393-1396;

- Bragg reflector and laser fired back contact in a-Si:H/c-Si heterostructure, Tucci et al., Materials Science and Engineering В 159-160:48-52 (2009).

Обычно можно использовать импульсный Nd-YAG-лазер или импульсный эксимерный ультрафиолетовый лазер с длиной волны 1064 нм в режиме моды ТЕМ00 мощностью от 300 до 900 мВт и с продолжительностью импульса 100 мс при частоте повторения 1 кГц.

Как правило, мощность лазера и продолжительность импульса регулируют в зависимости от требуемой глубины отжига и наводимого легирования. Скорость движения лазера и частоту регулируют для регулирования расстояния между точками падения лазерного луча.

Когда поверхностная часть 11 второй металлизированной зоны имеет рисунок в виде полос, как в случае взаимопроникающей структуры, расстояние между точками падения лазерного луча вдоль полос рисунка (см. фиг.4) должно быть достаточно малым, чтобы ограничивать омические потери и оптимизировать сбор зарядов.

После лазерного отжига:

- Первая металлизированная зона 10 остается только над задним пассивирующим слоем 2 и, в частности, над слоем 5 n-легированного гидрированного аморфного кремния. Следовательно, эта первая металлизированная зона 10 обеспечивает контакт типа N, то есть предназначена для сбора электронов.

- Вторая металлизированная зона трансформирована в контакт типа P, то есть предназначена для сбора дырок.

Например, полученное таким образом полупроводниковое устройство может иметь следующую геометрию:

- Подложка 1: толщина от 150 до 300 мкм.

- Слои 4, 6 простого гидрированного аморфного кремния: толщина от 1 до 10 нм, в частности от 3 до 5 нм.

- Слои 5, 7 легированного гидрированного аморфного кремния: толщина от 5 до 30 нм, в частности от 5 до 15 нм.

- Антибликовый слой 8: толщина от 50 до 100 нм.

- Первая металлизированная зона 10 и поверхностная часть 11 второй металлизированной зоны: толщина от 2 до 30 мкм, в частности от 2 до 10 мкм.

Если обе металлизированные зоны имеют взаимопроникающую форму, как в данном примере, эти металлизированные зоны содержат параллельные полосы, расположенные с чередованием. Каждая полоса может иметь ширину от 50 до 400 мкм и, в частности, от 50 до 200 мкм (например, приблизительно 100 мкм), и две полосы могут быть разделены расстоянием от 50 до 200 мкм (например, приблизительно 100 мкм).

Длина диффузии носителей заряда в заднем пассивирующем слое 2 равна примерно 20 нм с учетом присутствия легированного аморфного кремния. Следовательно, носители заряда могут проходить через задний пассивирующий слой 2 по его толщине, но по существу не могут проходить через него в направлении, параллельном задней стороне 1а подложки 1. Следовательно, между двумя соответствующими металлизированными зонами практически не возникает короткого замыкания.

Настоящее описание было представлено для полупроводниковых устройств, которые, как правило, применяют в качестве фотогальванических элементов. Одно или несколько из этих устройств могут быть включены в модуль фотогальванических элементов. Например, определенное число фотогальванических элементов можно соединить электрически последовательно или параллельно для образования модуля.

Модуль можно изготовить различными способами. Например, можно расположить фотогальванические элементы между стеклянными пластинами или между стеклянной пластиной и пластиной из прозрачной смолы, например из этиленвинилацетата. Если передняя сторона всех фотогальванических элементов обращена в одном направлении, можно также использовать непрозрачную пластину (металлическую, керамическую или другую) с задней стороны. Можно также изготавливать модули, на которые свет попадает с двух противоположных сторон (см., например, документ US 6,667,434). Можно предусмотреть герметизирующую смолу для закрывания сторон модуля и для его защиты от атмосферной влаги. Можно также предусмотреть различные слои смолы для предупреждения нежелательной диффузии натрия из стеклянных пластин.

Как правило, модуль дополнительно содержит средства статического преобразования на контактах фотогальванических элементов. В зависимости от применения речь может идти о средствах преобразования постоянного тока в переменный (DC/AC) и/или о средствах преобразования постоянного тока в постоянный (DC/DC). Средства статического преобразования выполнены с возможностью передачи электрической мощности от фотогальванических элементов к внешней нагрузке: батарее, электросети и т.д. Эти средства статического преобразования выполнены с возможностью понижения передаваемого тока или повышения передаваемого напряжения. Средства статического преобразования могут быть связаны с управляющей электроникой.

Детали, применяемые для изготовления солнечного модуля (опорные элементы, элементы рамы, электрические соединения, оболочка...), хорошо известны специалисту.

Фотогальванический элемент содержит кристаллическую полупроводниковую подложку (1), содержащую переднюю сторону (1а) и заднюю сторону (1b); передний пассивирующий слой (3), нанесенный на переднюю сторону (1а) подложки (1); задний пассивирующий слой (2), нанесенный на заднюю сторону (1b) подложки (1); первую металлизированную зону, выполненную на заднем пассивирующем слое (2) и предназначенную для сбора электронов; вторую металлизированную зону, предназначенную для сбора дырок и содержащую: поверхностную часть, расположенную на заднем пассивирующем слое (2); и внутреннюю часть, проходящую через задний пассивирующий слой (2) и образующую в подложке (1) область, в которой концентрация акцепторов электронов выше, чем в остальной части подложки (1), при этом кристаллическая полупроводниковая подложка (1) является подложкой из n-легированного или р-легированного кристаллического кремния, передний пассивирующий слой (3) содержит: слой (6) беспримесного гидрированного аморфного кремния, входящий в контакт с подложкой (1); и расположенный на нем слой (7) легированного гидрированного аморфного кремния, характеризующийся легированием р-типа, если подложка (1) является подложкой с проводимостью р-типа, или легированием n-типа, если подложка (1) является подложкой с проводимостью n-типа; и/или задний пассивирующий слой (2) содержит: слой (4) беспримесного гидрированного аморфного кремния, входящий в контакт с подложкой (1); и расположенный на нем слой (5) легированного гидрированного аморфного кремния, характеризующийся легированием n-типа. также согласно изобретению предложены модуль фотогальванических элементов, способ изготовления фотогальванических элементов и способ изготовления модуля фотогальванических элементов. Изобретение обеспечивает возможность создания фотогальванического элемента, который можно изготовить при помощи более простого способа с меньшим числом этапов, который можно применять в промышленном масштабе. 4 н. и 6 з.п. ф-лы, 4 ил.

1. Фотогальванический элемент, содержащий:

кристаллическую полупроводниковую подложку (1), содержащую переднюю сторону (1а) и заднюю сторону (1b);

передний пассивирующий слой (3), нанесенный на переднюю сторону (1а) подложки (1);

задний пассивирующий слой (2), нанесенный на заднюю сторону (1b) подложки (1);

первую металлизированную зону (10), выполненную на заднем пассивирующем слое (2) и предназначенную для сбора электронов;

вторую металлизированную зону, предназначенную для сбора дырок и содержащую:

поверхностную часть (11), расположенную на заднем пассивирующем слое (2); и

внутреннюю часть (12), проходящую через задний пассивирующий слой (2) и образующую в подложке (1) область, в которой концентрация акцепторов электронов выше, чем в остальной части подложки (1),

при этом кристаллическая полупроводниковая подложка (1) является подложкой из n-легированного или р-легированного кристаллического кремния,

передний пассивирующий слой (3) содержит:

слой (6) беспримесного гидрированного аморфного кремния, входящий в контакт с подложкой (1); и

расположенный на нем слой (7) легированного гидрированного аморфного кремния, характеризующийся легированием р-типа, если подложка (1) является подложкой с проводимостью р-типа, или легированием n-типа, если подложка (1) является подложкой с проводимостью n-типа; и/или

задний пассивирующий слой (2) содержит:

слой (4) беспримесного гидрированного аморфного кремния, входящий в контакт с подложкой (1); и

расположенный на нем слой (5) легированного гидрированного аморфного кремния, характеризующийся легированием n-типа.

2. Фотогальванический элемент по п. 1, в котором вторая металлизированная зона (11, 12) содержит алюминий и предпочтительно первая металлизированная зона (10) тоже содержит алюминий.

3. Фотогальванический элемент по п. 1 или 2, в котором первая металлизированная зона (10) и вторая металлизированная зона (11, 12) образуют взаимопроникающую структуру.

4. Фотогальванический элемент по п. 1, дополнительно содержащий антибликовый слой (8), нанесенный на передний пассивирующий слой (3) и предпочтительно содержащий гидрированный аморфный нитрид кремния.

5. Модуль фотогальванических элементов, содержащий множество фотогальванических элементов по любому из пп. 1-4, соединенных последовательно и/или параллельно.

6. Способ изготовления фотогальванического элемента, содержащий этапы, на которых:

изготавливают кристаллическую полупроводниковую подложку (1), содержащую переднюю сторону (1а) и заднюю сторону (1b);

на передней стороне (1а) подложки (1) формируют передний пассивирующий слой (3);

на задней стороне (1b) подложки (1) формируют задний пассивирующий слой (2);

на заднем пассивирующем слое (2) формируют первую металлизированную зону (10), предназначенную для сбора электронов;

формируют вторую металлизированную зону, при этом:

формируют поверхностную часть (11) второй металлизированной зоны (10) на заднем пассивирующем слое (2), предназначенную для сбора дырок;

формируют внутреннюю часть (12) второй металлизированной зоны, которая проходит через задний пассивирующий слой (2) и образует в подложке (1) область, в которой концентрация акцепторов электронов выше, чем в остальной части подложки (1), посредством лазерного отжига поверхностной части (11) второй металлизированной зоны,

при этом кристаллическая полупроводниковая подложка (1) является подложкой из n-легированного или р-легированного кристаллического кремния,

причем формирование переднего пассивирующего слоя (3) на передней стороне (1а) подложки (1) включает в себя формирование слоя (6) беспримесного гидрированного аморфного кремния, входящего в контакт с подложкой (1); и формирование на нем слоя (7) легированного гидрированного аморфного кремния, характеризующегося легированием р-типа, если подложка (1) является подложкой с проводимостью р-типа, или легированием n-типа, если подложка (1) является подложкой с проводимостью n-типа; и/или

формирование заднего пассивирующего слоя (2) на задней стороне (1b) подложки (1) включает в себя формирование слоя (4) беспримесного гидрированного аморфного кремния, входящего в контакт с подложкой (1); и формирование на нем слоя (5) легированного гидрированного аморфного кремния, характеризующегося легированием n-типа.

7. Способ по п. 6, в котором вторая металлизированная зона (11, 12) содержит алюминий и предпочтительно первая металлизированная зона (10) тоже содержит алюминий.

8. Способ по п. 6 или 7, в котором формирование первой металлизированной зоны (10) и формирование поверхностной части (11) второй металлизированной зоны осуществляют посредством литографии, или испарения через трафарет, или напыления через трафарет, или трафаретной печати, причем предпочтительно одновременно; при этом первая металлизированная зона (10) и вторая металлизированная зона (11, 12) предпочтительно образуют взаимопроникающую структуру.

9. Способ по п. 6, в котором формируют антибликовый слой (8) на переднем пассивирующем слое (3), при этом указанный антибликовый слой (8) предпочтительно содержит гидрированный аморфный нитрид кремния.

10. Способ изготовления модуля фотогальванических элементов, характеризующийся тем, что выполняет последовательное или параллельное соединение нескольких фотогальванических элементов по одному из пп. 1-4.

| US5641362A, 24.06.1997 | |||

| US6262359B1, 17.07.2001 | |||

| US4703553A, 03.11.1987 | |||

| US5571339A, 05.11.1996 | |||

| DE102006046726A1, 03.04.2008 | |||

| WO2008137174A1, 13.11.2008 | |||

| JP2009520369A, 21.05.2009 | |||

| ФОТОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2331139C1 |

Авторы

Даты

2015-07-10—Публикация

2010-12-10—Подача