УРОВЕНЬ ТЕХНИКИ

Область техники, к которой относится изобретение

Настоящее изобретение относится к листу электротехнической стали с ориентированной зеренной структурой, имеющему слой с отличной стойкостью к отжигу и не содержащему хром, и к способу его изготовления.

Приоритет испрашивается согласно Японской патентной заявке № 2008-91051, поданной 31 марта 2008 года, содержание которой включено в настоящее описание посредством данной ссылки.

Описание предшествующего уровня техники

Лист электротехнической стали с ориентированной зеренной структурой имеет кристаллическую структуру с основной ориентацией зерен (110) и [001] и используется преимущественно как материал для магнитных металлических сердечников. В частности, требуется материал, который имеет низкие потери в металлическом материале сердечника, чтобы снизить потери энергии. Что касается таких требований, то известен сплав железа, включающий в себя железо и кремний, в котором происходит уменьшение размеров магнитных доменов и потери от вихревых токов, являющиеся основным фактором потерь в материале сердечника, снижаются, когда прикладывается внешнее растягивающее напряжение. Вообще, чтобы уменьшить потери в материале у электротехнического стального листа с ориентированной зеренной структурой, который содержит кремний в количестве 5% или меньше, эффективным является прикладывание растягивающего напряжения к стальному листу. Такое напряжение обычно прикладывается посредством пленки, сформированной на поверхности стального листа.

Обычно лист электротехнической стали с ориентированной зеренной структурой, имеющий толщину 0,23 мм, подвергают растягивающему напряжению около 1,0 кгс/мм2 посредством двух слоев пленки, при этом первая пленка включает в себя в качестве основного компонента форстерит, образованный при реакции оксидов с разделителем для отжига на поверхности стального листа в процессе конечного отжига, и вторая пленка сформирована термообработкой раствора для нанесения покрытия, включающего в себя в качестве основного компонента коллоидный диоксид кремния и фосфат. Требуется, чтобы такая пленка имела различные функции, такие как стойкость к коррозии, влагостойкость, свойства скольжения во время механической обработки и стойкость к отжигу во время отжига для удаления пятнистости, все в дополнение к эффекту приложения натяжения. Так как пленка, просто состоящая из фосфата и диоксида кремния, имела проблему, например, со стойкостью к отжигу, то эта проблема была решена посредством обычного добавления соединения хрома к пленке, как это раскрыто в Японской непроверяемой патентной заявке, первая публикация № S48-39338. Этим способом удаляется плохой эффект компонента пленки, который имеет нежелательное влияние на стойкость к отжигу, добавляя хромовую кислоту в раствор для нанесения покрытия, при этом во время термообработки весь хром восстанавливается до трехвалентного состояния и образуется соединение с фосфором.

Хотя способ формирования пленки, включающей в себя хром, является технологией, которая может придать отличные характеристики пленке посредством использования трехвалентного хрома, имеющего незначительное воздействие на окружающую среду, современная технологическая тенденция заключается в создании образующей натяжение пленки, в которой не используется хромовая кислота, что требует внимательности при проведении процесса получения пленки. Например, в Японской непроверяемой патентной заявке, первая публикация № Н6-65754, раскрывается пленка, которая включает в себя борат алюминия в качестве основного компонента. Однако это привело к проблеме плохой водостойкости. Помимо этого в Японской непроверяемой патентной заявке, первая публикация № S61-235514, раскрывается технология с нанесением TiN покрытия. Однако при этом возникла проблема стоимости, так как технология обеспечивает формирование сухого покрытия.

Кроме того, в Японской непроверяемой патентной заявке, первая публикация № 2007-23329, раскрывается технология, которая улучшает характеристики пленки, такие как натяжение и водостойкость, посредством добавления жидкой суспензии, включающей в себя Ti, Zr или подобные элементы, или Fe, в раствор для нанесения покрытия и отверждения раствора для формирования пленки на стальном листе. Такая технология направлена на улучшение характеристик посредством добавления соединения металла в коллоидном состоянии к раствору для нанесения покрытия, так чтобы соединение металла стабилизировало свободный фосфат, а также улучшало пористую структуру, которая легко образуется на пленке, не включающей в себя хром. Хотя эта технология до некоторой степени влияет на улучшение водостойкости, этот эффект улучшения не всегда являлся достаточным. Помимо этого, из-за добавления жидкой суспензии не были достаточными ни стабильность вязкости, ни стойкость к агрегированию раствора для нанесения покрытия, и возникала возможность проблем со стабильным формированием пленки.

В Японской непроверяемой патентной заявке, первая публикация № 2005-187924, раскрывается способ улучшения характеристик пленки с использованием сульфата марганца или подобного соединения. Однако в этой технологии требуется, чтобы пленка сульфата марганца или подобного соединения имела двухслойную структуру, в которой верхний слой является по существу пленкой, состоящей из диоксида кремния и органической пленки. Кроме того, такую двухслойную структуру было трудно наносить в существующем процессе изготовления листов электротехнической стали. Поэтому эта известная технология при ее низкой стоимости, тем не менее, не позволяла в достаточной степени улучшить стойкость к отжигу.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение решает проблему уменьшения стойкости к отжигу. То есть изобретение обеспечивает лист электротехнической стали с ориентированной зеренной структурой, который включает в себя пленку без хрома на наружной поверхности и имеет отличную стойкость к отжигу, и обеспечивает способ его изготовления.

Настоящее изобретение имеет отношение к создающей натяжение пленке, имеющей в качестве компонентов фосфат и диоксид кремния и включающей в себя соединение марганца (Mn). Она может быть получена путем нанесения, сушки и прогрева раствора исходных материалов, который содержит соединение марганца, фосфат и диоксид кремния, на листе электротехнической стали с ориентированной зеренной структурой после завершения конечного отжига.

Таким образом, лист из электротехнической стали с ориентированной зеренной структурой в соответствии с настоящим изобретением имеет пленку, которая включает в себя фосфат, диоксид кремния, соединение марганца и соединение калия, на своей наружной поверхности. Фосфат включает в себя по меньшей мере один, выбранный из фосфатов металлов: Al, Mg, Ni, Mn, Co, Mo, Zr, Sr и Ca. Пленка имеет состав, который включает в себя 100 частей масс. фосфата в виде твердого вещества, от 20 до 80 частей масс. диоксида кремния (кремнезема) в виде твердого вещества и от 0,5 до 15 частей масс. соединения марганца, отличного от фосфата и выраженного в виде диоксида марганца. Мольное отношение K/Mn калия к марганцу составляет 0,02 или больше и 2,0 или меньше.

Помимо этого способ изготовления листа электротехнической стали с ориентированной зеренной структурой в соответствии с настоящим изобретением включает в себя процессы нанесения раствора на поверхность листа электротехнической стали с ориентированной зеренной структурой после завершения конечного отжига, сушки раствора и прогрева (отверждения) раствора в температурном диапазоне от 800 до 1000°С, чтобы тем самым сформировать оксидную пленку, при этом раствор включает в себя фосфат, диоксид кремния, соединение марганца и соединение калия, где фосфат включает в себя по меньшей мере один или больше элементов, выбранных из группы, состоящей из Al, Mg, Ni, Mn, Co, Mo, Zr, Sr и Са, при этом раствор имеет состав, который включает в себя 100 частей масс. фосфата в виде твердого вещества, от 20 до 80 частей масс. диоксида кремния в виде твердого вещества, от 0,5 до 15 частей масс. соединения марганца, отличного от фосфата и выраженного как диоксид марганца, при этом величина мольного отношения K/Mn калия к марганцу составляет от 0,02 до 2,0.

Кроме того, в способе изготовления листа электротехнической стали с ориентированной зеренной структурой в соответствии с настоящим изобретением соединением марганца может быть перманганат калия, при этом раствор, включающий в себя фосфат, диоксид кремния, соединение марганца и соединение калия, имеет от 5 до 50% твердого вещества.

Пленка на листе электротехнической стали с ориентированной зеренной структурой по настоящему изобретению содержит фосфат и диоксид кремния в качестве основных компонентов и включает в себя соединение марганца и соединение калия в качестве существенных добавляемых компонентов. Благодаря этому можно изготовить лист электротехнической стали с ориентированной зеренной структурой, который имеет отличные магнитные характеристики благодаря пленке, имеющей такие превосходные характеристики, как, например, стойкость к отжигу, хотя хром в нее не вводится.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В результате различных и неоднократных исследований с целью улучшения водостойкости и стойкости к отжигу изобретатели обнаружили, что можно получить эффект улучшения, если в пленке будет присутствовать соединение марганца. Хотя механизм действия марганца в пленке, который улучшает стойкость к отжигу, еще не совсем понятен, предполагают, что марганец в пленке образует комплексный оксид со свободной фосфорной кислотой и стабилизирует фосфорную кислоту, благодаря чему улучшается стойкость к отжигу. Поэтому считается, что чем больше количество марганца, тем легче можно улучшить стойкость к отжигу.

Что касается пленки, включающей в себя соединение марганца, технология получения формирующей натяжение пленки с использованием соединения марганца раскрыта, например, в Японской непроверяемой патентной заявке с первой публикацией № 2005-187924. Однако в Японской непроверяемой патентной заявке с первой публикацией № 2005-187924 раствор для нанесения покрытия приготавливают, в отношении марганца, в виде раствора фосфата марганца, и количество марганца не может быть увеличено сверх определенного уровня, как это предусмотрено в настоящем изобретении. Поэтому, что касается важных характеристик пленки, например, такой как стойкость к отжигу, по Японской непроверяемой патентной заявке с первой публикацией № 2005-187924, нельзя получить такой эффект, как в настоящем изобретении.

Способ получения пленки по настоящему изобретению не ограничивается одним конкретным способом. Однако способ приготовления, нанесения, сушки и подогрева раствора для покрытия может быть реализован самым простым образом. Кроме того, хотя настоящее изобретение вообще может быть применено независимо от типов фосфатов в пленке, можно получить хорошую пленку, являющуюся ровной и гладкой, посредством выбора фосфата, включающего один, или два, или больше металлов, выбранных из числа Al, Mg, Ni, Mn, Co, Mo, Zr, Sr и Са.

Если фосфат приготавливают в виде раствора, то легко приготовить раствор для нанесения покрытия. Для облегчения процесса образования пленки коллоидный диоксид кремния является наиболее предпочтительным источником диоксида кремния для пленки.

Соединение марганца, присутствующее в пленке, состоит преимущественно из фосфата марганца и оксида марганца. Оксид марганца эффективен для улучшения стойкости к отжигу. Однако если количество оксида марганца будет избыточным, то это оказывает неблагоприятное воздействие на характеристики образующейся пленки в связи с тем, что натяжение пленки уменьшается или образуются трещины. Количество оксида марганца может регулироваться путем контроля за количеством добавляемого соединения марганца. То есть, если состав пленки включает в себя 100 частей масс. фосфата в виде твердого вещества, то диоксид кремния в виде твердого вещества задается от 20 до 80 частей масс., и соединение марганца в виде твердого вещества, исключая фосфат марганца, задается от 0,5 до 15 частей масс., в виде диоксида марганца. Если количество диоксида марганца меньше, чем в этом диапазоне, то невозможно получить эффект улучшения стойкости к отжигу в связи с тем, что свободный фосфат недостаточно стабилизирован. Кроме того, если количество диоксида марганца является избыточным, то характеристики пленки, как описано выше, ухудшаются. Помимо этого фосфор и металлические элементы в пленке могут быть определены количественно общеизвестным способом, например химическим анализом.

В способе введения соединения марганца в пленку может использоваться растворимое в воде соединение марганца, так как, как описано ниже, подогрев в сухом состоянии после нанесения водного образующего пленку агента является эффективным с точки зрения затрат, а водорастворимые соединения легко вводятся в упомянутый водный агент. В этом случае возможен способ с использованием нерастворимого в воде оксида или карбоната. Однако нерастворимый в воде оксид или карбонат должен быть измельченным или в виде коллоидного вещества, чтобы можно было приготовить суспензию. Поэтому этот способ сопровождается трудностями при его применении в производстве. Помимо этого в случае применения коллоидного вещества необходим компонент для обеспечения диспергируемости. Однако проблема состоит в том, что это часто нарушает стабильность раствора для нанесения покрытия. На основе понимания всего изложенного авторами были сравнены и проанализированы растворимые в воде соединения марганца.

Примеры водорастворимых марганцевых соединений, которые могут быть приготовлены сравнительно дешево, включают в себя нитриды, сульфаты, хлориды, некоторые соли оксометаллической кислоты или соли пероксиметаллической кислоты и подобное. Среди этих примеров, нитриды, сульфаты и хлориды выделяют газовые составляющие при их разложении во время подогрева пленки, если они используются в количестве, соответствующем составу пленки по настоящему изобретению. Таким образом они оказывают неблагоприятное воздействие на плотность пленки и будут еще больше ухудшать водостойкость и стойкость к отжигу. Кроме того, если используется перманганат, такие проблемы не возникают и могут быть получены заданные характеристики пленки в соответствии с результатом. Типом перманганата является предпочтительно соль щелочного металла, такого как натрий или калий, щелочноземельного металла, такого как магний, цинк и подобное с учетом стабильности раствора для нанесения покрытия. Среди них особенно предпочтительным является калий. Когда используются другие вещества вместо вышеупомянутых металлов, включающие в соответствии с составом раствора для нанесения покрытия коллоидный диоксид кремния, раствор для нанесения покрытия может стать нестабильным из-за осаждения и подобное.

Среди перманганатов, упомянутых выше, перманганат калия является наиболее предпочтительным для изготовления с низкой стоимостью. Кроме того, калий, введенный в пленку, оказывает особый эффект на улучшение ровности и гладкости пленки и дает визуально привлекательную пленку. В этом случае, если состав задается таким, чтобы мольное отношение калия к марганцу (K/Mn) равнялось 0,02 или больше и 2,0 или меньше, то количество оксида марганца может быть задано в нужном диапазоне. Особенно предпочтительно, когда это мольное отношение равняется 0,04 или больше и 1,2 или меньше. Здесь, если отношение K/Mn слишком велико, аморфные компоненты в формирующей натяжение пленке становятся нестабильными, тем самым ухудшая адгезионные свойства пленки. Кроме того, если K/Mn слишком мало, утрачиваются ровность и гладкость пленки, и часто возникают дефекты, и тем самым ухудшается коррозионная стойкость.

Хотя механизм воздействия калия на ровность и гладкость пленки еще не выяснен, авторы предполагают, что это вызвано следующим. Предполагается, что как одной из желательных форм, которые дают ровную пленку, является соединение, имеющее стабильную стекловидную структуру и в котором равномерно диспергированы диоксид кремния и фосфат, которое вступает в реакцию с частью диоксида кремния. Здесь калий воспринимается как компонент оксида, изменяющего цепочку в стекловидной структуре и, в этом случае, он рассматривается как компонент, способствующий стабилизации стекла.

Величина отношения K/Mn становится равной 1 или меньше, когда используется перманганат калия. Чтобы увеличить эту величину, можно использовать водорастворимые соли калия, например соль органической кислоты, такую как ацетат калия или оксалат калия. Можно также использовать соль неорганической кислоты, например хлорид калия или нитрат калия, если она добавляется в малом количестве. Однако обычно невозможно получить плотную пленку, если количество неорганической соли превышает 5 частей массовых на 100 частей массовых фосфата из-за проблемы выделения газа при разложении.

Хотя настоящее изобретение по существу требует введения соединения марганца, помимо фосфата и диоксида кремния, другие компоненты могут быть добавлены без какой-либо проблемы. Кроме того, структура, образованная этими компонентами, может быть в виде стекловидного вещества или кристаллического вещества. Эти компоненты могут неизбежно примешиваться из других компонентов или примесей в пленке, или они намеренно добавляются в раствор для нанесения покрытия.

В случае нанесения раствора для покрытия на стальные листы самым простым способом приготовления такого раствора является растворение или диспергирование вышеупомянутых исходных материалов для получения этого раствора. Хотя вода наиболее подходит в качестве среды для дисперсии, могут быть использованы любые органические растворители или их смеси, если из-за них не будут возникать какие-либо специальные проблемы в других процессах. В связи с тем, что пленка у листа электротехнической стали с ориентированной зеренной структурой по настоящему изобретению имеет объемную фракцию, которая уменьшается, если пленка является слишком толстой, то предпочтительно, чтобы пленка была как можно более тонкой в соответствии с применением. То есть толщина пленки составляет предпочтительно 5% или меньше, более предпочтительно 2% или меньше по отношению к толщине стального листа. Кроме того, в отношении приложения натяжения нижний предел толщины пленки составляет предпочтительно 0,1 мкм, так как достаточный эффект не может быть получен, если толщина пленки будет чрезвычайно мала.

Раствор для нанесения покрытия, полученный, как описано выше, наносится на поверхность листа электротехнической стали с ориентированной зеренной структурой после завершения конечного отжига с использованием известного способа традиционной технологии, устройства для нанесения покрытия, такого как валковая машина для нанесения покрытий и подобное, способом погружения, способом распыления или способом электрофореза.

Описанный стальной лист после завершения конечного отжига (1) имеет первую пленку из форстерита на своей поверхности, полученную в результате конечного отжига, проведенного известным способом по традиционной технологии, затем имеется (2) стальной лист без первой пленки и дополнительно образовавшегося внутреннего оксидного слоя, которые удалены погружением в кислоту, (3) стальной лист, полученный при воздействии на стальной лист от предшествующей операции (2) выравнивающего поверхность отжига в водороде или, например, химической или химико-электролитической полировки, или (4) стальной лист, полученный нанесением разделителя для отжига, известного в традиционной технологии, такого как оксид алюминия, не образующий форстерит, или хлоридной добавки в небольшом количестве для предотвращения формирования форстерита, и проведения конечного отжига при условиях, при которых не образуется первая пленка.

Затем после нанесения стальной лист сушится и после этого подвергается подогреву при температуре от 800 до 1000°С, и при этом на его поверхности образуется оксидная пленка. Предпочтительно, чтобы подогрев проводился в атмосфере инертного газа, включающего азот и подобное, или в восстановительной атмосфере, такой как смесь азота и водорода. Здесь атмосфера, включающая воздух или кислород, не является предпочтительной, так как существует возможность окисления стального листа.

Далее, чтобы получить качественную пленку, количество твердого вещества в растворе для нанесения покрытия, имеющего вышеуказанный состав, должно быть от 5 до 50%. Если количество твердого вещества будет меньше, чем в этом диапазоне, то возможно возникновение дефектов во время сушки, и качественную пленку нельзя будет получить после подогрева, так как содержание влаги будет слишком большим. Кроме того, если количество твердого вещества будет слишком велико, возможно образование дефектов после сушки. Кроме того, так как раствор для покрытия становится нестабильным, то происходит агрегирование диоксида кремния и подобного в растворе. Поэтому качественная пленка не образуется, и в некоторых случаях понижается ее водостойкость. Чтобы увеличить количество твердого вещества, может использоваться способ добавления твердого соединения марганца к раствору для нанесения покрытия на последнем этапе.

Точка росы в газовой атмосфере специально не ограничивается. Кроме того, если температура подогрева ниже 800°С, то это не является предпочтительным, так как твердое вещество в растворе для покрытия не может создавать достаточно плотную пленку и не создается достаточный уровень натяжения из-за низкой температуры подогрева. Кроме того, если температура подогрева будет выше 1000°С, то пленка не будет иметь существенных проблем, но будет не экономичной.

В дальнейшем настоящее изобретение будет описано более подробно с использованием примеров. Однако нижеследующие примеры не предназначены для ограничения настоящего изобретения.

Пример 1 (Влияние добавления соединения марганца)

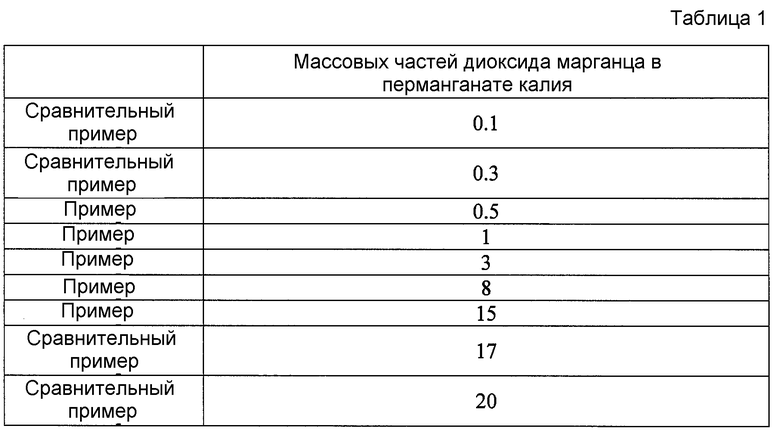

Приготавливался раствор для нанесения покрытия, который включал в себя 100 частей массовых бифосфата алюминия в виде твердого вещества, 55 частей массовых коллоидного диоксида кремния в виде твердого вещества и перманганат калия в добавляемых количествах, показанных в Таблице 1. Здесь бифосфат алюминия содержал 50% твердого вещества и коллоидный диоксид кремния содержал 30% твердого вещества. Источник перманганата калия был твердым и использовался путем растворения его в смешанном растворе, в котором были смешаны бифосфат алюминия и коллоидный диоксид кремния. Концентрация твердого вещества во всех случаях находилась в диапазоне от 5 до 50% и отношение K/Mn во всех случаях было равно 1. Вышеупомянутый раствор для нанесения покрытия наносился и на листы электротехнической стали с ориентированной зеренной структурой, сушился на них после завершения конечного отжига (включая первую пленку из форстерита). Листы электротехнической стали с ориентированной зеренной структурой включали в себя 3,2% кремния и имели толщину 0,23 мм, и количество раствора для покрытия задавалось таким, чтобы пленка имела массу 4 г/м2 после подогрева. Затем на поверхности формировалась оксидная пленка путем подогрева в атмосфере, содержащей 3% водорода, при 850°С в течение 30 секунд. После этого проводился контроль магнитных доменов посредством облучения лазером.

В Таблице 2 представлены результаты, полученные замером различных характеристик пленки. Адгезионные свойства оценивались посредством отслаивания пленки в испытании по намотке при условии, когда стальные листы наматывались на колонку диаметром 20 мм таким образом, чтобы угол стальных листов становился равным 180 градусам. Стойкость к отжигу оценивалась по нахлесту и фиксации стальных листов с последующим отжигом при 850°С в азоте в течение 2 часов и путем измерения силы, необходимой для отслаивания пленок. Из этого можно было понять, что стойкость к отжигу является хорошей в случае, когда количество диоксида марганца из-за добавления перманганата калия было большим. Кроме того, натяжение пленки ухудшалось на участке, в котором количество диоксида марганца из-за добавления перманганата калия было большим.

Коррозионная стойкость оценивалась при выдерживании стальных листов в атмосфере при 50°С и 91% относительной влажности в течение недели и измерении прироста массы и визуальном контроле состояния поверхности. Кроме того, пленка удалялась с одной стороны, и напряжение, прикладываемое к стальному листу, рассчитывалось на основе кривизны листа и магнитных характеристик, которые также представлены в Таблице 2. На основе результатов в Таблице 2 можно оценить, что в примерах в соответствии с объемом настоящего изобретения получали листы электротехнической стали с ориентированной зеренной структурой, которые имели качественную пленку и низкие потери в материале.

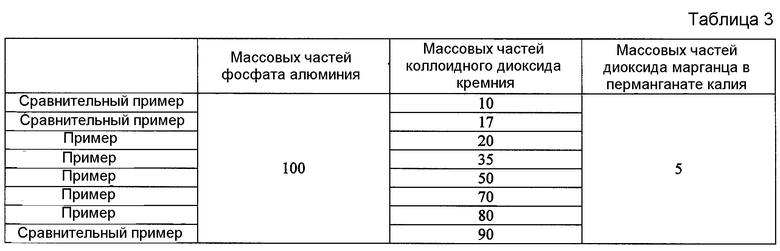

Пример 2 (Влияние управления соотношением фосфата и коллоидного диоксида кремния)

Раствор для нанесения покрытия, представленный в Таблице 3, приготавливался с использованием бифосфата алюминия, содержащего 50% твердого вещества, и коллоидного диоксида кремния, содержащего 30% твердого вещества. Концентрация твердого вещества во всех случаях была в диапазоне от 5 до 50% и величина отношения K/Mn во всех случаях составляла 1. Раствор для покрытия, как и выше, наносился на листы электротехнической стали с ориентированной зеренной структурой и сушился на них после завершения конечного отжига (включая первую пленку из форстерита). Листы электротехнической стали с ориентированной зеренной структурой включали в себя 3,2% кремния и имели толщину 0,23 мм, и количество раствора для нанесения покрытия задавалось таким, чтобы пленка имела массу 4 г/м2 после подогрева. Затем на поверхности формировалась оксидная пленка путем подогрева в атмосфере, содержащей 3% водорода, при 850°С в течение 30 секунд. После этого проводился контроль магнитных доменов посредством облучения лазером.

В Таблице 4 представлены результаты, полученные путем замеров различных характеристик пленки. Адгезионные свойства оценивались по отслаиванию пленки в испытании по намотке в условиях, когда стальные листы наматывались вокруг колонки диаметром 20 мм таким образом, чтобы угол стальных листов становился равным 180 градусам. Стойкость к отжигу оценивалась по нахлесту и фиксации стальных листов, после чего проводился отжиг при 850°С в течение 2 часов в азоте и измерение силы, требующейся для отслаивания пленок. На основе полученных результатов натяжение пленки ухудшалось, если количество коллоидного диоксида кремния составляло меньше 20 частей массовых в виде твердого вещества на 100 частей массовых бифосфата алюминия в виде твердого вещества. Кроме того, плоскостность и гладкость пленки в этом случае были не подходящими. Помимо этого натяжение пленки понижалось, если количество коллоидного диоксида кремния было больше 80 частей массовых в виде твердого вещества.

На основе результатов в Таблице 4 можно было оценить, что примеры в соответствии с объемом настоящего изобретения дают возможность получить листы электротехнической стали с ориентированной зеренной структурой, которые все имеют качественную пленку и низкие потери в материале.

Пример 3 (Влияние контроля концентрации твердого вещества)

Приготавливался раствор, который содержал 100 частей массовых бифосфата алюминия в виде твердого вещества, 55 частей массовых коллоидного диоксида кремния в виде твердого вещества и 5 частей массовых перманганата калия в виде твердого вещества. Здесь бифосфат алюминия содержал 50% твердого вещества и коллоидный диоксид кремния содержал 30% твердого вещества. Используемый источник перманганата калия был твердым или жидким и он добавлялся в смешанный раствор из смеси бифосфата алюминия и коллоидного диоксида кремния, и количества твердых веществ подбирались такими, как представлено в Таблице 5. Величина отношения K/Mn во всех случаях составляла 1. Раствор для покрытия, как и выше, наносился на листы электротехнической стали с ориентированной зеренной структурой и сушился на них после завершения конечного отжига (включая первую пленку из форстерита). Листы электротехнической стали с ориентированной зеренной структурой содержали 3,2% кремния и имели толщину 0,23 мм, и количество раствора для нанесения покрытия задавалось таким, чтобы пленка имела массу 4 г/м2 после подогрева. Затем на поверхности формировалась оксидная пленка подогревом в атмосфере, содержащей 3% водорода, при 850°С в течение 30 секунд. После этого проводился контроль магнитных доменов посредством облучения лазером.

Коррозионная стойкость оценивалась путем выдерживания стальных листов в атмосфере при 50°С и 91% относительной влажности в течение недели и измерением прироста массы и визуальным контролем за состоянием поверхности. Кроме того, пленка удалялась с одной стороны, и натяжение, прикладываемое к стальному листу, рассчитывалось на основе кривой прогиба листа и измерялись его магнитные характеристики. Результаты также представлены в Таблице 5. Как показывают результаты, проблема возникает во время сушки, если концентрация твердого вещества в растворе для нанесения покрытия слишком мала. Помимо этого, если концентрация твердого вещества слишком велика, раствор для нанесения покрытия становится нестабильным и легко возникает агрегирование. Это препятствует нормальной сушке и в некоторых случаях после нанесения и подогрева пленки в ней могут образовываться дефекты. Считается, что такие дефекты могут быть устранены улучшением способа сушки. Однако если концентрация твердого вещества задается в диапазоне в соответствии с объемом изобретения, имеется возможность просто изготовить листы электротехнической стали с ориентированной зеренной структурой, которые все имеют качественную пленку и низкие потери в материале.

Коррозионная стойкость: А - ржавчина отсутствует, В-ржавчина на некоторых участках

Стойкость к отжигу: А - хорошая, С - плохая

Натяжение пленки: А - хорошее, С - плохое

Пример 4 (Типы фосфата)

Как представлено в Таблице 6, приготавливался раствор для нанесения покрытия, который включал в себя 100 частей массовых бифосфата в виде твердого вещества, 55 частей массовых коллоидного диоксида кремния в виде твердого вещества, добавку из перманганата калия. Здесь бифосфатом являлся один бифосфат или смесь бифосфатов, включающая 50% твердого вещества, и коллоидный диоксид кремния включал в себя 30% твердого вещества. Соотношение в смеси между фосфатами составляло 1 к 1 по объему. Кроме того, использовался ацетат калия для проведения анализа случая, где величина отношения K/Mn составляла 1 или больше. В растворе для нанесения покрытия, приготовленном, как указано выше, концентрация твердого вещества была в диапазоне от 5 до 50% во всех случаях. Вышеуказанный раствор для нанесения покрытия наносился на листы электротехнической стали с ориентированной зеренной структурой, сушился на них после завершения конечного отжига (включая первую пленку из форстерита). Листы электротехнической стали с ориентированной зеренной структурой содержали 3,2% кремния и имели толщину 0,23 мм, и количество раствора для покрытия задавалось таким, чтобы пленка имела массу 4 г/м2 после подогрева. Затем на поверхности формировалась оксидная пленка подогревом в атмосфере, содержащей 3% водорода, при 850°С в течение 30 секунд. После этого проводился контроль магнитных доменов посредством лазерного облучения.

В Таблице 7 представлены результаты, полученные замером различных характеристик отдельных пленок, представленных в Таблице 6. Таким образом, образцы отдельных пленок представлены в Таблицах 6 и 7 в одинаковом порядке. Как показывают результаты, представленные в Таблице 7, качественные пленки могут быть получены во всех случаях применения фосфатов. Помимо этого стойкость к отжигу была улучшена за счет добавления перманганата калия, и если количество добавки соответствует диапазону, согласующемуся с объемом настоящего изобретения, то может быть достигнут значительный эффект улучшения.

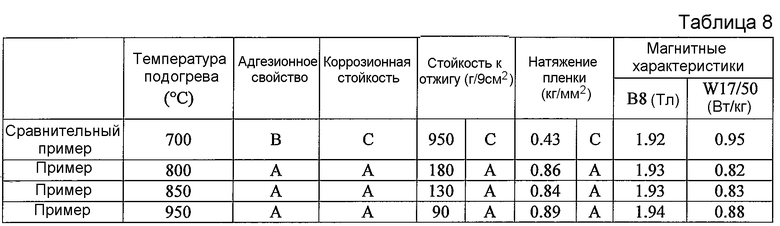

Пример 5 (Температурные условия отжига)

Раствор для нанесения покрытия приготавливался смешиванием бифосфата алюминия, имеющего концентрацию 50% из расчета на твердое вещество, и коллоидного диоксида кремния, имеющего концентрацию 30% из расчета на твердое вещество, то есть 100 частей массовых бифосфата алюминия, как твердого вещества, и 55 частей массовых коллоидного диоксида кремния, как твердого вещества, и подмешиванием к смеси перманганата калия так, чтобы количество перманганата калия было 5 частей массовых в переводе на диоксид марганца. Концентрация твердого вещества была 30% и величина отношения K/Mn была 1 во всех случаях. Вышеуказанный раствор для покрытия наносился и сушился на листах электротехнической стали с ориентированной зеренной структурой после завершения конечного отжига (включая первую пленку из форстерита). Листы электротехнической стали с ориентированной зеренной структурой, содержали 3,2% кремния и имели толщину 0,23 мм, и количество раствора для нанесения покрытия задавалось таким, чтобы пленка имела массу 4 г/м2 после подогрева. Затем на поверхности формировалась оксидная пленка подогревом в атмосфере, содержащей 3% водорода, при температуре от 700 до 950°С в течение 30 секунд. После этого проводился контроль магнитных доменов лазерным облучением.

В Таблице 8 представлены результаты замеров различных характеристик пленки. Из результатов, представленных в Таблице 8, для случая примеров, в которых подогрев проводился при 800°С или выше, видно, что были получены хорошие характеристики стойкости к отжигу.

На основе результатов в Таблице 8, можно оценить, что в примерах, где отжиг проводился при температуре в соответствии с объемом настоящего изобретения, могут быть получены листы электротехнической стали с ориентированной зеренной структурой, которые все имеют хорошую пленку и малые потери в материале.

Коррозионная стойкость: А - ржавчина отсутствует, С-ржавчина на всей поверхности

Стойкость к отжигу: А - хорошая, С - плохая

Натяжение пленки: А - хорошее, С - плохое

Листы электротехнической стали с ориентированной зеренной структурой в соответствии с настоящим изобретением содержат фосфат и диоксид кремния в качестве основных соединений, к которым добавляются соединение марганца и соединение калия в качестве существенных компонентов. В связи с тем, что это дает возможность получить лист электротехнической стали с ориентированной зеренной структурой, который имеет пленку с различными превосходными характеристиками, как, например, стойкость к отжигу, и хорошие магнитные характеристики без включения хрома, применение таких листов в промышленности будет являться широким.

Хотя выше были описаны и проиллюстрированы предпочтительные воплощения изобретения, следует понимать, что они являются только примерами изобретения и не считать их ограничивающими изобретение. Добавления, исключения, замены и другие модификации могут осуществляться специалистом без отступления от объема настоящего изобретения. Поэтому предшествующее описание не следует считать как ограничивающим изобретение, и оно только ограничивается объемом приложенной формулы изобретения.

Изобретение относится к получению листа из электротехнической стали с ориентированной зеренной структурой, имеющего на наружной поверхности не содержащую хром пленку с отличной стойкостью к отжигу и хорошими магнитными характеристиками. Указанная пленка содержит фосфат, диоксид кремния, соединение марганца и соединение калия, причем фосфат содержит, по меньшей мере, один или больше элементов, выбранных из группы, состоящей из Al, Mg, Ni, Mn, Co, Mo, Zr, Sr и Са, при этом пленка имеет состав, который содержит 100 частей массовых фосфата, как твердого вещества, от 20 до 80 частей массовых диоксида кремния, как твердого вещества, от 0,5 до 15 частей массовых соединения марганца, отличного от фосфата марганца, выраженного как диоксид марганца, а мольное отношение К/Мn калия к марганцу, содержащемуся в соединении марганца, отличном от фосфата марганца, составляет от 0,02 до 2,0. Способ изготовления указанного листа включает нанесение на его поверхность раствора, содержащего фосфат, диоксид кремния, соединение марганца и соединение калия, после завершения конечного отжига, сушку раствора и подогрев раствора в температурном диапазоне от 800°С и выше и от 1000°С и ниже, чтобы сформировать оксидную пленку. 2 н. и 1 з.п. ф-лы, 8 табл.

1. Лист электротехнической стали с ориентированной зеренной структурой, содержащий пленку на наружной поверхности стального листа, при этом пленка содержит фосфат, диоксид кремния, соединение марганца и соединение калия, причем фосфат содержит, по меньшей мере, один или больше элементов, выбранных из группы, состоящей из Al, Mg, Ni, Mn, Co, Mo, Zr, Sr и Са, при этом пленка имеет состав, который содержит 100 частей массовых фосфата, как твердого вещества, от 20 до 80 частей массовых диоксида кремния, как твердого вещества, от 0,5 до 15 частей массовых соединения марганца, отличного от фосфата марганца, выраженного как диоксид марганца, при этом мольное отношение К/Мn калия к марганцу, содержащемуся в соединении марганца, отличном от фосфата марганца, составляет от 0,02 до 2,0.

2. Способ изготовления листа электротехнической стали с ориентированной зеренной структурой, включающий нанесение раствора на поверхность листа электротехнической стали с ориентированной зеренной структурой после завершения конечного отжига, сушку раствора, и подогрев раствора в температурном диапазоне от 800°С и выше и от 1000°С и ниже, чтобы сформировать оксидную пленку, при этом раствор содержит фосфат, диоксид кремния, соединение марганца и соединение калия, при этом фосфат включает в себя, по меньшей мере, один или больше элементов, выбранных из группы, состоящей из Al, Mg, Ni, Mn, Со, Мо, Zr, Sr и Са, причем раствор имеет состав, который включает в себя 100 частей массовых фосфата, как твердого вещества, от 20 до 80 частей массовых диоксида кремния, как твердого вещества, от 0,5 до 15 частей массовых соединения марганца, отличного от фосфата марганца, выраженного как диоксид марганца, причем мольное отношение К/Мn калия к марганцу, содержащемуся в соединении марганца, отличном от фосфата марганца, составляет от 0,02 до 2,0.

3. Способ по п.2, в котором соединением марганца является перманганат калия, при этом раствор, содержащий фосфат, диоксид кремния, соединение марганца и соединение калия, имеет содержание твердого вещества, равное 5% или больше и 50% или меньше.

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| СОСТАВ КОНЦЕНТРАТА ДЛЯ ПОЛУЧЕНИЯ ВОДНОГО РАСТВОРА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ, ВОДНЫЙ РАСТВОР ДЛЯ НАНЕСЕНИЯ ФОСФАТНОГО ПОКРЫТИЯ КРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ, СПОСОБ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ И ПОПОЛНЯЮЩИЙ СОСТАВ ДЛЯ ДОБАВЛЕНИЯ К РАСТВОРУ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 1992 |

|

RU2109845C1 |

Авторы

Даты

2011-12-20—Публикация

2009-03-30—Подача