Изобретение относится к области получения самосмазывающихся листовых антифрикционных материалов (ЛиАМ) и может быть использовано в машиностроительной и специальных областях техники для изготовления опор скольжения, работающих как со смазкой, так и без нее при высоких скоростях скольжения, высоких нагрузках и температурах.

Известен способ [AU-B-41845/85] получения ЛиАМ, в котором к непрерывной металлической ленте при температуре 850°С припекается пористый слой из сферического порошка оловяннистой бронзы (11…12% Sn), поры припеченного слоя заполняются композицией на основе политетрафторэтилена (ПТФЭ) с наполнителями вкатыванием на вальцах. Недостатками получаемых ЛиАМ является неравномерность бронзового слоя, что приводит к выбраковке продукции, непостоянный коэффициент трения при работе без смазки (резко увеличивается после износа приработочного слоя), низкая самосмазывающаяся способность рабочего слоя из-за малой пористости бронзового слоя (25-30 об.%), ограничение допустимой скорости скольжения при трении без смазочных материалов из-за развивающейся температуры в зоне трения.

Наиболее близким к предлагаемому является способ получения биметаллического металлофторопластового материала [пат. РФ №2277997], в котором к стальным подложкам заданного размера припекается бронзолатунная сетка в сжатой кассете в печи в герметичном контейнере с угольной засыпкой при температурах 850…870°С, межсеточное пространство заполняется порошковой композицией на основе ПТФЭ со свинцом. Наряду с прекрасной самосмазывающейся способностью рабочего слоя в начальный момент работы, за счет наличия большой объемной составляющей ПТФЭ, материал имеет следующие недостатки: высокая температура припекания бронзолатунной сетки к подложке, низкая несущая способность рабочего слоя, низкая прочность сцепления сетки со стальной подложкой из-за небольшой площади контакта; неравномерный коэффициент трения по мере износа рабочего слоя, а также использование в качестве основы сплавов железа с низкой коррозионной и термической стойкостью.

Технический результат изобретения - расширение области применения за счет использования в качестве подложки коррозионостойких, термостойких сплавов железа; увеличение износостойкости рабочего слоя при трении без смазочных материалов с высокими скоростями, получение стабильно малого коэффициента трения по мере износа рабочего слоя, а также повышение несущей способности рабочего слоя за счет создания равномерного высокооловяннистого пористого слоя с сетчатой структурой и регулируемым объемом свободного пространства, снижение температуры припекания пористого слоя.

Технический результат изобретения достигается тем, что в качестве подложки используется листовой железоникелевый сплав, формирование пористого слоя осуществляемся путем припекания к подложке смеси высокодисперсных порошков меди в количестве 84-86 мас.% и олова в количестве 14-16 мас.%, плотно прижатой к подложке сеткой из нержавеющей стали аустенитного класса в сжатой кассете в муфельной печи с защитной атмосферой или с использованием герметичного контейнера с угольной засыпкой при температуре 810-820°С, после припекания пористого слоя сетку удаляют с получением припеченного пористого слоя сетчатой структуры, свободное пространство припеченного пористого слоя заполняются вкатыванием пасты или впрессовыванием порошковой шихты, содержащей ПТФЭ и наполнитель, спекание ПТФЭ производится в печи с воздушной атмосферой в сжатой кассете.

Пример достижения технического результата. По заданному шаблону нарезаются листовые заготовки для ЛиАМ. В качестве подложки используется листовой железоникелевый сплав (платинит, пермаллои, содержащие не более 3…5 об.% легирующих добавок, не образующих твердых растворов с медью), далее по тексту подложка (в качестве подложки может быть использована низкоуглеродистая сталь, медные, бронзовые, латунные листовые материалы), в качестве разделительных прокладок используется нержавеющая листовая сталь 12Х18Н9Т, далее по тексту прокладка, в качестве каркаса, создающего рисунок (структуру) припекаемого пористого слоя, используется нержавеющая сетка аустенитного класса, например из стали 12Х18Н9Т, далее по тексту - сетка.

Готовят порошковую смесь смешиванием стандартных высокодисперсных порошков меди и олова в соотношении, вес.ч.:

Порошок меди, ГОСТ 4960-75 84…86,

Порошок олова, ГОСТ 9723-73 14…16.

Лист подложки размещается на специальном приспособлении, позволяющем нанести равномерный слой порошковой смеси заданной толщины. Наносится слой порошковой смеси, на него укладывается сетка, на сетку укладывается разделительная прокладка. Приготовленный «пирог» перемещается для сбора кассеты на стальной лист, толщиной 10…15 мм (размер стального листа совпадает с размером используемого шаблона; для предотвращения припекания подложки к толстой пластине используется разделительная прокладка). Операция нанесения порошковой смеси повторяется на следующем листе подложки. Таким образом, набирается кассета, которая накрывается сверху толстой стальной пластиной, сжимается и обхватывается скобами.

Припекание пористого слоя осуществляется при температуре 810…820°С в муфельной печи с защитной атмосферой или с использованием герметичного контейнера с угольной засыпкой и плавким затвором. После охлаждения кассета разбирается, сетку удаляют с поверхности припеченного слоя. Готовится композиционная порошковая шихта на основе ПТФЭ. В высокоскоростном лопастном смесителе смешиваются 35…40 вес.ч. порошкового ПТФЭ и 60…65 вес.ч. порошкового свинца.

Порошковая шихта равномерным слоем расчетной толщины наносится на пористый слой и впрессовывается в его поры на плитах гидравлического пресса при удельном давлении 50-80 МПа. Из приготовленных пластин набирается кассета с прокладками из алюминиевой фольги. В качестве ограничивающих пластин используются стальные пластины, толщиной 10…15 мм. Кассета сжимается между плитами гидравлического пресса удельным давлением 5…10 МПа и плотно обхватывается скобами. ПТФЭ спекается традиционным способом в печи с воздушной атмосферой.

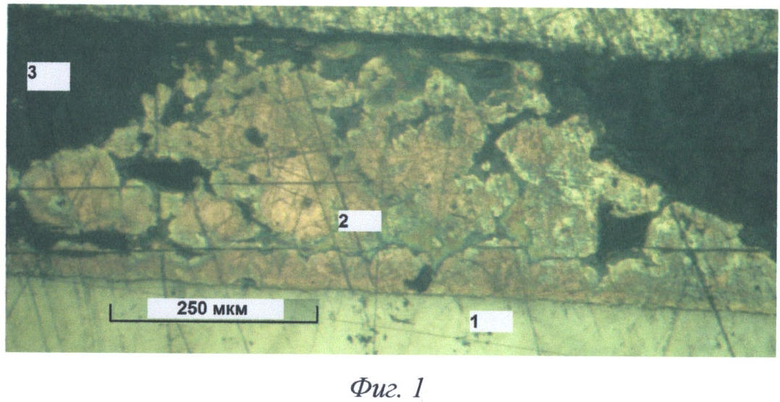

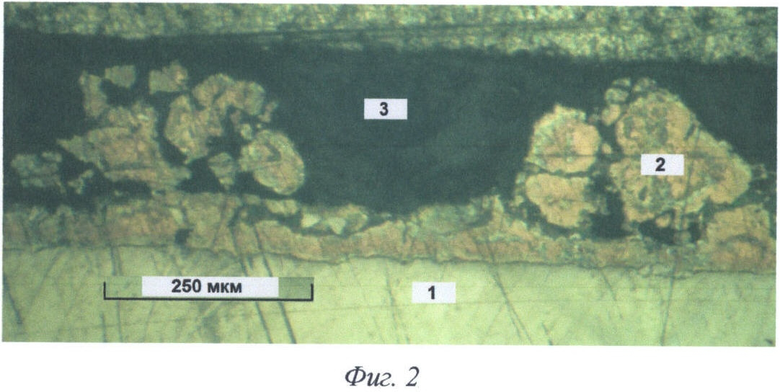

Разработанный материал может длительно эксплуатироваться при повышенном нагрузочно-скоростном факторе (pV>3 МПа м/с) без смазки в ответственных узлах трения машиностроительной и специальных отраслях техники. Разработанный ЛиАМ при высоких скоростях скольжения имеет стабильный коэффициент трения (0,1…0,12) по мере износа рабочего слоя и повышенную износостойкость. В зависимости от размера и типа используемой нержавеющей сетки можно получать материалы как для тяжелонагруженных узлов трения, работающих при низких скоростях скольжения (Фиг.1), так и для узлов трения, эксплуатируемых при высоких скоростях скольжения (более 3 м/с) и средних нагрузках (Фиг.2), у которых на металлической подложке (1) можно получить различную структуру сетчатого пористого слоя (2), свободное пространство (3) которого заполняется порошковыми композициями на основе ПТФЭ при традиционных давлениях прессования фторопластовых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО МЕТАЛЛОФТОРОПЛАСТОВОГО МАТЕРИАЛА | 2002 |

|

RU2212307C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОГО МЕТАЛЛОФТОРОПЛАСТОВОГО МАТЕРИАЛА | 2004 |

|

RU2277997C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2389585C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2004 |

|

RU2277998C1 |

| Способ получения металлофторопластового материала с сетчатым антифрикционным слоем | 2018 |

|

RU2686969C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ С БРОНЗОВЫМ СЛОЕМ С РИФЛЕНОЙ ПОВЕРХНОСТЬЮ ДЛЯ ПРОПИТКИ ФТОРОПЛАСТОВОЙ ПАСТОЙ | 2020 |

|

RU2764531C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО АРМИРОВАННОГО ФТОРОПЛАСТОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2384412C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРОПЛАСТОВОГО АНТИАДГЕЗИОННОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2012 |

|

RU2490371C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ | 1984 |

|

SU1398244A1 |

| Способ изготовления фрикционного изделия | 2022 |

|

RU2800903C1 |

Изобретение относится к порошковой металлургии, в частности к получению листовых антифрикционных материалов на металлической подложке. Может использоваться для изготовления опор скольжения, работающих как со смазкой, так и в сухую при высоких скоростях скольжения, высоких нагрузках и температурах. На подложке из железоникелевого сплава формируют пористый металлокерамический слой путем припекания к подложке смеси высокодисперсных порошков меди и олова, плотно прижатой к подложке сеткой из нержавеющей стали, при температуре 810-820°С. После припекания пористого слоя сетку удаляют с получением припеченного пористого слоя сетчатой структуры. Порошки содержатся в смеси в соотношении, мас.%: медь 84-86, олово 14-16. Полученный материал имеет высокую износостойкость и стабильный коэффициент трения (0,1…0,12) по мере износа рабочего слоя. 2 ил.

Способ получения листовых антифрикционных материалов, включающий припекание к металлической подложке пористого металлокерамического слоя, заполнение пор припеченного слоя композицией на основе ПТФЭ и его спекание, отличающийся тем, что в качестве подложки используют железоникелевые сплавы, формирование пористого металлокерамического слоя осуществляют путем припекания к подложке смеси высокодисперсных порошков меди в количестве 84-86 мас.% и олова в количестве 14-16 мас.%, плотно прижатой к подложке сеткой из нержавеющей стали, при температуре 810-820°С, а после припекания пористого слоя сетку удаляют с получением припеченного пористого слоя сетчатой структуры.

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2274775C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ МЕТАЛЛОФТОРОПЛАСТОВОЙ ЛЕНТЫ | 2002 |

|

RU2286231C2 |

| МНОГОСЛОЙНАЯ МЕТАЛЛОФТОРОПЛАСТОВАЯ ЛЕНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2210462C1 |

| SU 1415572 A1, 10.01.1996 | |||

| CN 101408223 A, 15.04.2009 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2012-01-10—Публикация

2009-05-18—Подача