Уровень техники

В промышленности известно использование узлов инструментальной оправки с горячей посадкой. В известных конструкциях используются единые зажимные патроны, имеющие внутренний диаметр, чуть меньший наружного диаметра хвостовика режущего инструмента или иной обрабатываемой детали. При использовании зажимной патрон инструментальной оправки нагревают, обычно посредством индукционного нагрева, вызывая расширение зажимного патрона, достаточное для того, чтобы в патрон можно было вставить хвостовик инструмента. Затем инструментальной оправке дают остыть, и, пока она остывает, тепловое сжатие зажимного патрона вызывает прикладывание равномерного давления на хвостовик инструмента, т.е. зажимной патрон термоусаживается на хвостовике инструмента, чтобы надежно запирать или удерживать хвостовик. Уже давно признано, что эти типы узлов инструментальной оправки с горячей посадкой обеспечивают повышение точности и жесткости по сравнению со стандартными зажимными патронами для фрезерных станков или цанговыми зажимными патронами.

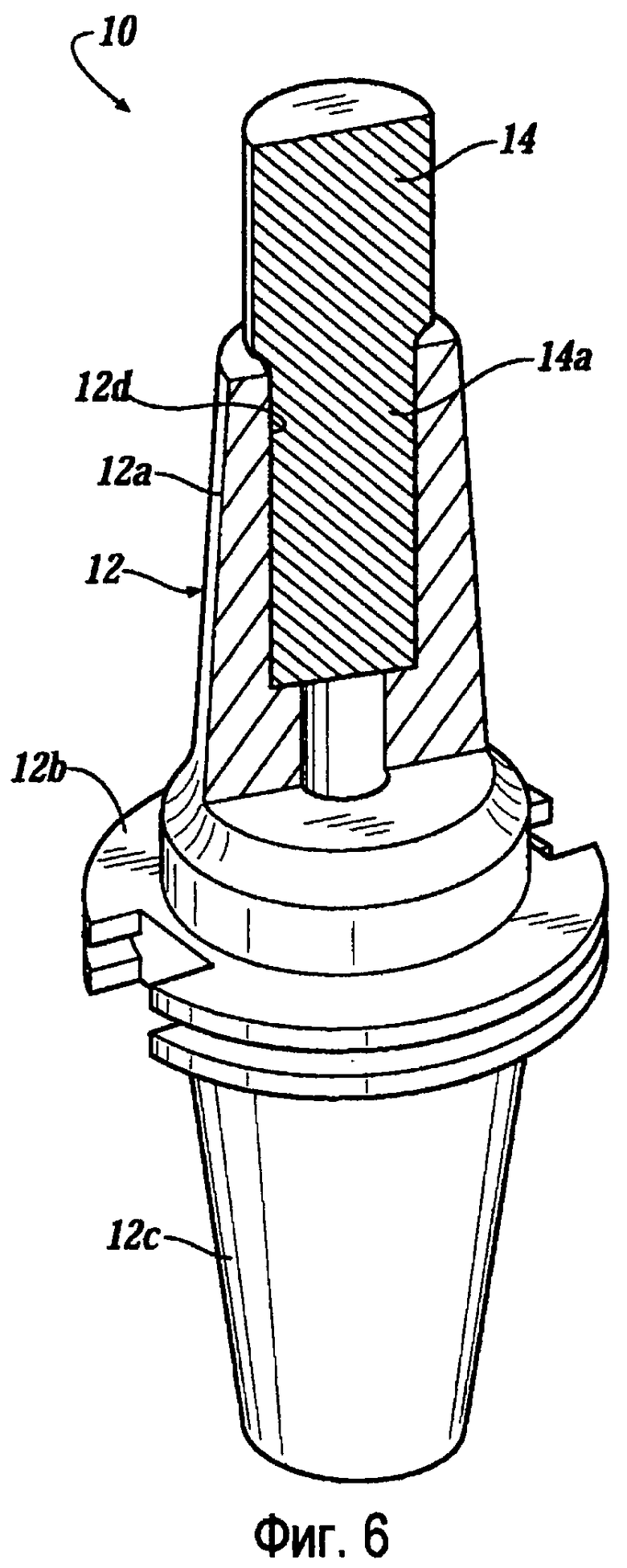

Со ссылкой на фиг.6 показана обычная инструментальная оправка с горячей посадкой, обозначенная позицией 10, предназначенная для съемного удержания вращающегося режущего инструмента 14. Обычно инструментальная оправка с горячей посадкой 10 содержит хвостовик или корпус 12, который содержит часть 12а инструментальной оправки, фланцевый элемент 12b, коническую наружную поверхность 12с, которая обычно соответствует коническому отверстию шпинделя (не показан), и центральное отверстие 12d для размещения режущего инструмента 14.

Центральное отверстие 12d выполнено с чуть меньшим диаметром, чем диаметр хвостовой части 14а режущего инструмента 14. Эта разница зависит от номинального размера и требуемой способности передачи вращающего момента. Для того чтобы вставить режущий инструмент 14 в инструментальную оправку 10, часть 12а инструментальной оправки 10 нагревают снаружи, например, до температуры приблизительно 650°F (343°C). За счет характеристик теплового расширения инструментальной оправки 10 прикладывание тепла к инструментальной оправке 10 вызывает расширение инструментальной оправки 10 и, в частности, части 12а корпуса 12 инструментальной оправки, в результате чего центральное отверстие 12d становится бóльшим или увеличивается в диаметре для того, чтобы хвостовую часть 14а режущего инструмента можно было вставить в центральное отверстие 12d. При вставке хвостовика 14а режущего инструмента на достаточное расстояние в центральное отверстие 12d внешнее прикладывание тепла прекращают, и инструментальной оправке 10 дают остыть до окружающей температуры, и при этом тепловое сжатие вызывает сжатие центрального отверстия 12d и образование жесткого сцепления между инструментальной оправкой 10 и хвостовой частью 14а режущего инструмента 14. При этом режущий инструмент 14 жестко соосно удерживается в инструментальной оправке 10, что необходимо в случаях механической обработки с жесткими допусками. Чтобы вынуть режущий инструмент 14, к инструментальной оправке 10 снова прикладывают тепло, что приводит к расширению инструментальной оправки 10 и, в частности, части 12а инструментальной оправки наружу. После того как инструментальная оправка 10 расширится, хвостовую часть 14а режущего инструмента можно извлечь из центрального отверстия 12d корпуса 12 инструментальной оправки.

Однако использование инструментальной оправки с горячей посадкой для механической обработки высокопрочных материалов, например применяемых в аэрокосмической промышленности, имеет некоторые ограничения. Максимальный зажим пропорционален уровням посадки с натягом, но, с другой стороны, максимальный расчетный натяг ограничивается температурой, требуемой для извлечения инструмента из инструментальной оправки. Поэтому максимальный зажим ограничен.

При тяжелых рабочих условиях некоторые торцевые фрезы с большим углом подъема винтовой линии могут вытягиваться из инструментальной оправки, при этом превращая в лом дорогостоящие элементы. Одним из решений является использование держателей хвостовиков производства компании Weldon, которые обеспечивают высокий вращающий момент, но они не пригодны для высокоскоростных применений.

Соответственно целью настоящего изобретения является создание узла инструментальной оправки с горячей посадкой, которое обеспечивает повышенную способность узла в части передачи вращающего момента.

Раскрытие изобретения

Для того чтобы решить эти и другие проблемы, связанные с обычными инструментальными оправками с горячей посадкой, инструментальная оправка содержит корпус, имеющий часть инструментальной оправки и центральное отверстие для размещения режущего инструмента, и первую втулку с горячей посадкой, расположенную на части корпуса инструментальной оправки. В одном варианте осуществления первая втулка с горячей посадкой имеет внутренний диаметр, меньший наружного диаметра части корпуса инструментальной оправки. В одном альтернативном варианте осуществления первая втулка с горячей посадкой имеет коническую внутреннюю поверхность, а часть корпуса инструментальной оправки имеет коническую наружную поверхность.

При нагревании первой втулки с горячей посадкой она расширяется наружу, благодаря чему ее можно расположить на части корпуса инструментальной оправки. При охлаждении первой втулки с горячей посадкой она сжимается внутрь на части корпуса инструментальной оправки для жесткого удерживания режущего инструмента в инструментальной оправке горячей посадкой. Инструментальной оправкой может быть инструментальная оправка с горячей посадкой.

В другом аспекте изобретения инструментальная оправка содержит корпус, имеющий часть инструментальной оправки и центральное отверстие для размещения режущего инструмента; первую втулку с горячей посадкой, расположенную на части корпуса инструментальной оправки, и вторую втулку с горячей посадкой, расположенную на первой втулке с горячей посадкой. К первой втулке с горячей посадкой прикладывают тепло, после чего ее располагают на части корпуса инструментальной оправки и затем дают остыть. Затем тепло прикладывают ко второй втулке с горячей посадкой, после чего ее располагают на первой втулке с горячей посадкой и затем дают остыть. При охлаждении первая втулка с горячей посадкой и вторая втулка с горячей посадкой сжимаются внутрь для жесткого удерживания режущего инструмента в инструментальной оправке горячей посадкой.

Краткое описание чертежей

Дальнейшие отличительные признаки настоящего изобретения, а также преимущества, извлекаемые из них, станут понятными из последующего подробного описания со ссылками на чертежи, на которых:

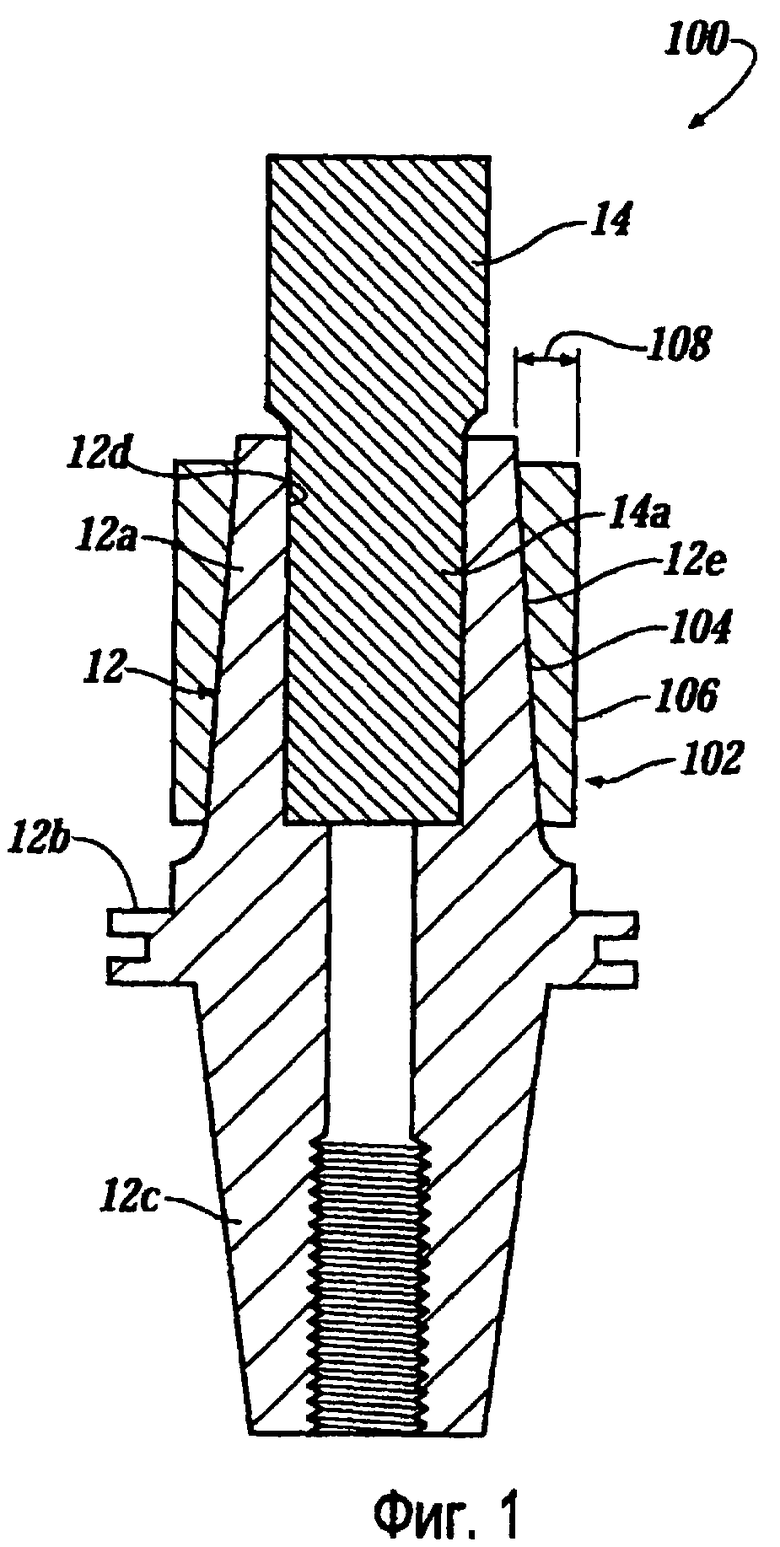

фиг.1 представляет собой разрез инструментальной оправки с горячей посадкой с втулкой с горячей посадкой в соответствии с одним вариантом осуществления изобретения;

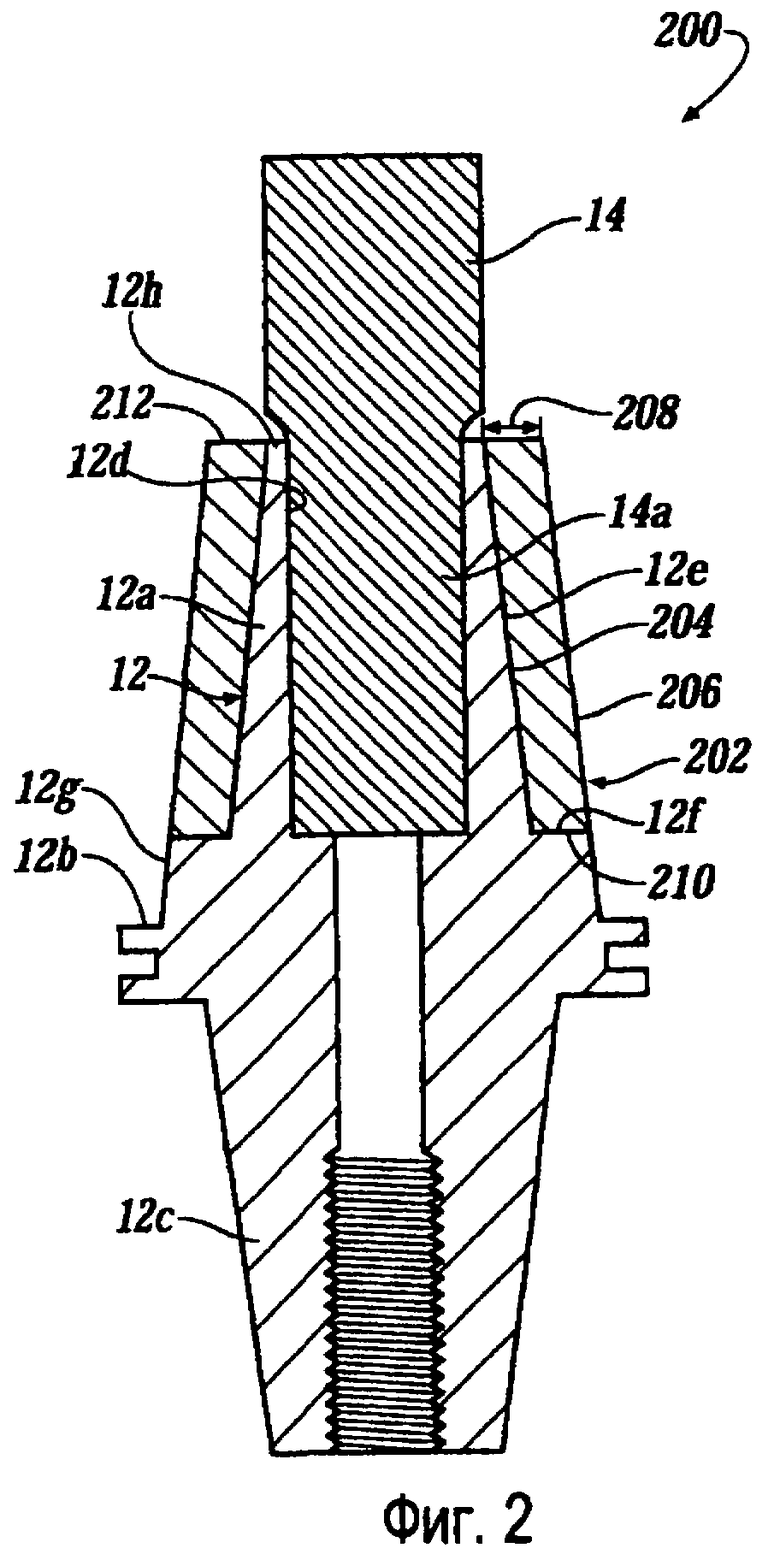

фиг.2 представляет собой разрез инструментальной оправки с горячей посадкой с втулкой с горячей посадкой в соответствии с другим вариантом осуществления изобретения;

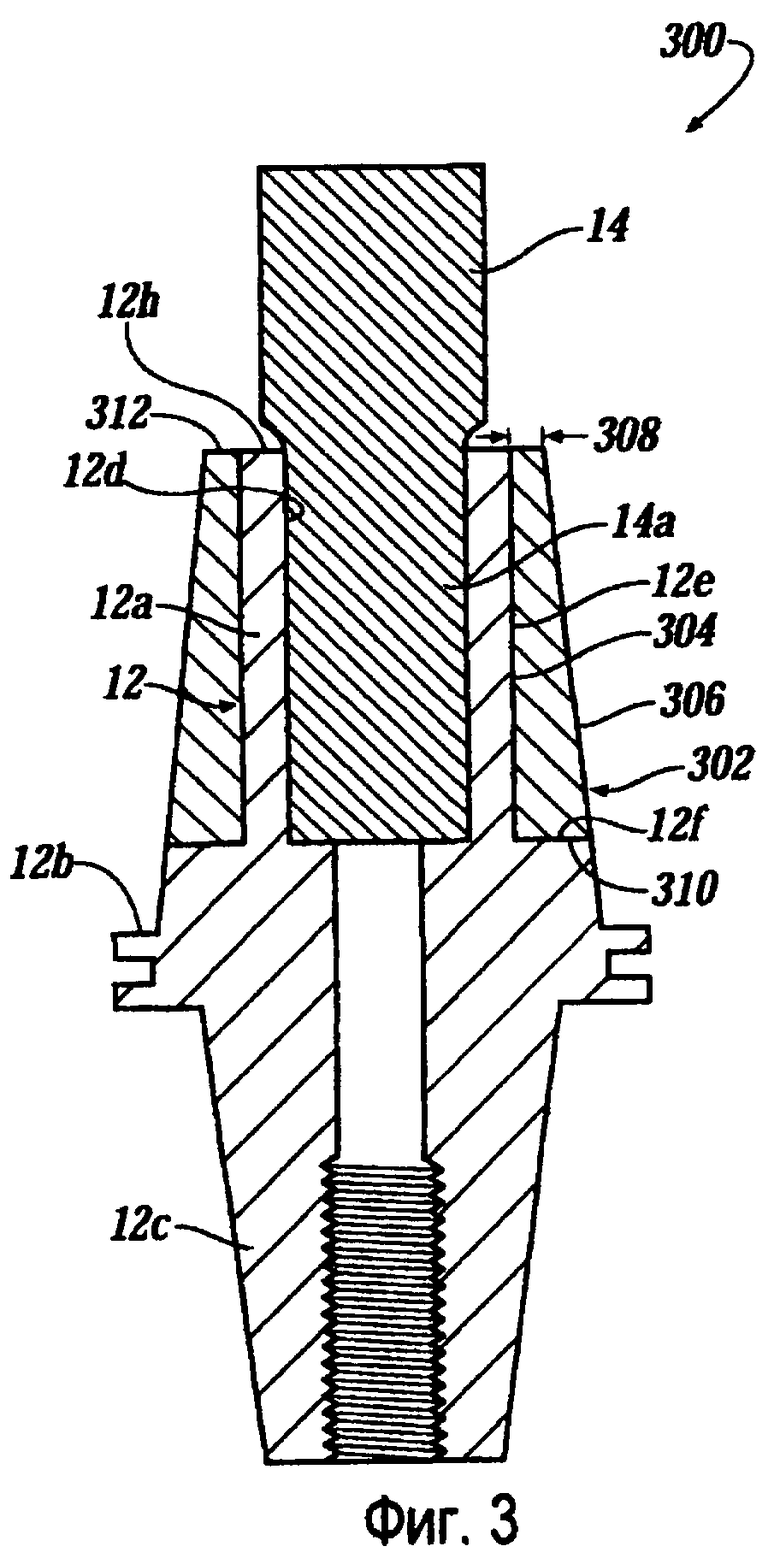

фиг.3 представляет собой разрез инструментальной оправки с горячей посадкой с втулкой с горячей посадкой в соответствии с еще одним вариантом осуществления изобретения;

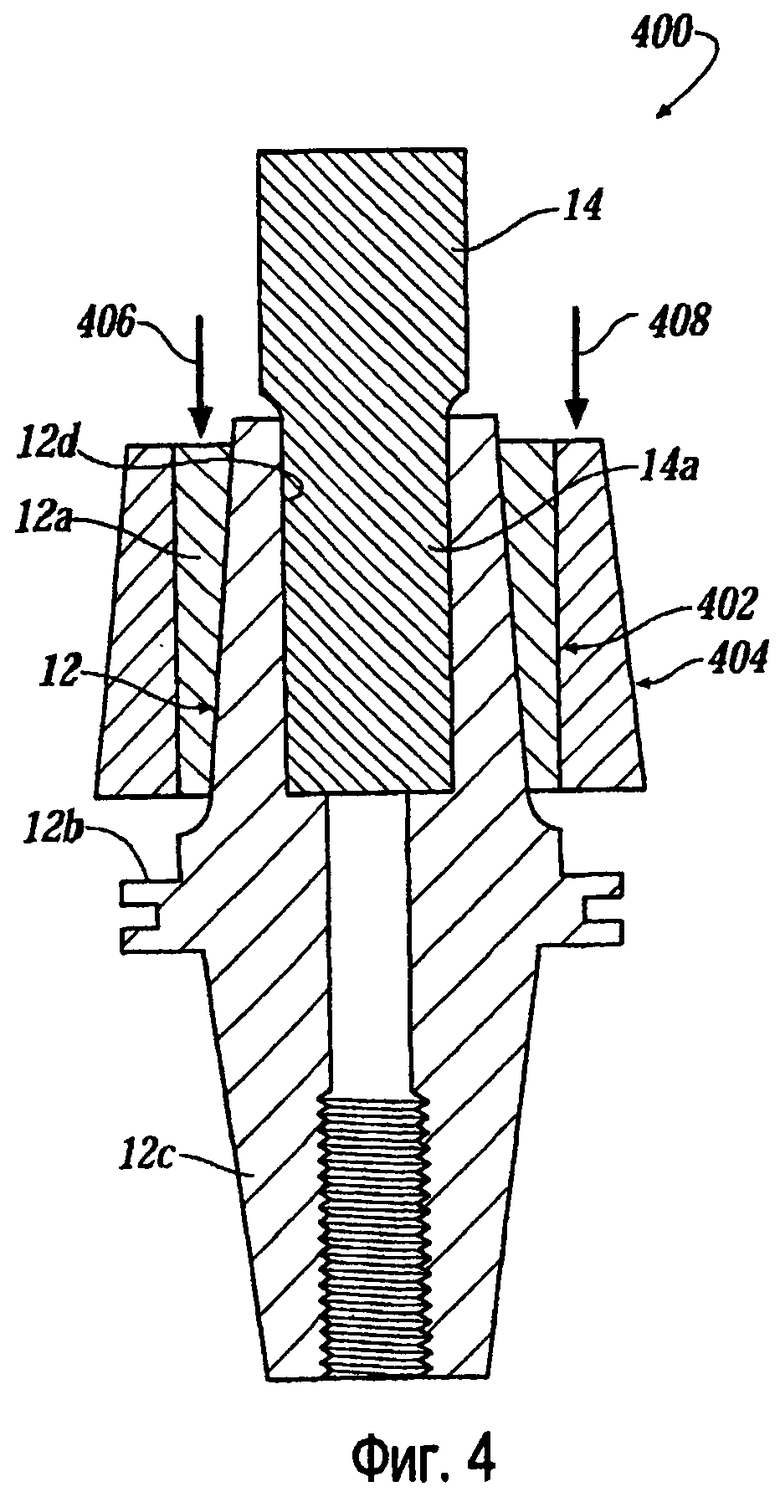

фиг.4 представляет собой разрез инструментальной оправки с горячей посадкой с парой втулок с горячей посадкой в соответствии с одним вариантом осуществления изобретения;

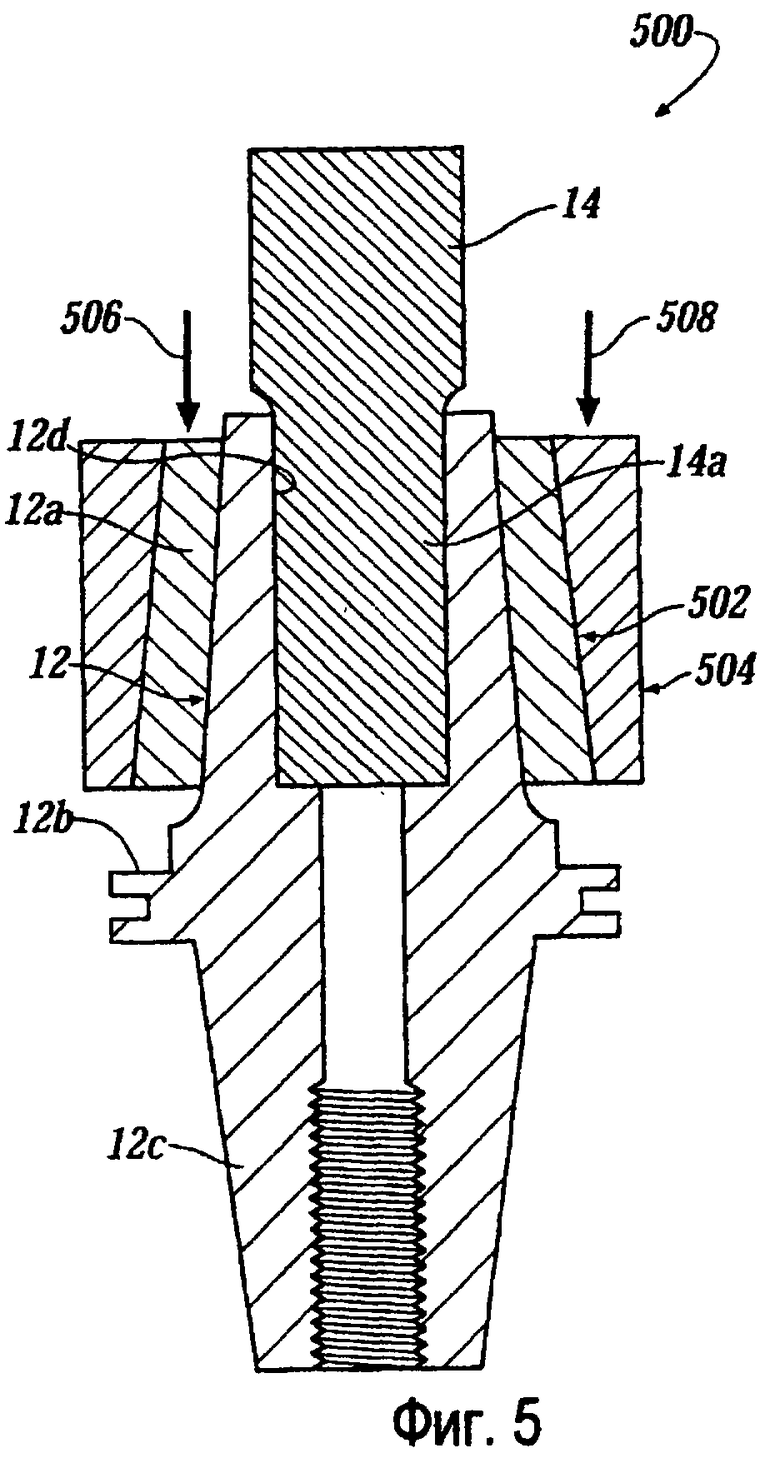

фиг.5 представляет собой разрез инструментальной оправки с горячей посадкой с парой втулок с горячей посадкой в соответствии с другим вариантом осуществления изобретения;

фиг.6 представляет собой вид с частичным вырезом в перспективном изображении обычной инструментальной оправки с горячей посадкой.

Подробное описание изобретения

Как уже отмечалось, недостатком известной конструкции, показанной на фиг.6, является отсутствие достаточного усилия захватывания при тяжелых рабочих условиях. Одной из целей изобретения является повышение способности передачи вращающего момента узла инструментальной оправки. Эта цель достигается обеспечением втулки, выполненной из стали или другого подходящего материала с высоким модулем упругости, которая может напрессовываться с горячей посадкой снаружи обычной инструментальной оправки, показанной на фиг.6, за счет чего может повышаться способность передачи вращающего момента узла инструментальной оправки. Понятно, что инструментальной оправкой может быть обычная инструментальная оправка 10 или инструментальная оправка 100 с горячей посадкой.

В значении, используемом в тексте настоящего описания, термин «горячая посадка» означает плотную посадку, которая осуществляется путем нагревания и расширения втулки, надевания расширенной втулки на другой элемент и охлаждения и усаживания втулки для плотной посадки на этом элементе. Этим элементом могут быть хвостовик инструмента, инструментальная оправка или другая втулка.

Со ссылкой на фиг.1 показана инструментальная оправка 100 в соответствии с одним вариантом осуществления изобретения, причем аналогичные элементы обозначены теми же позициями, что и на фиг.6, и более подробно не описываются. В одном предпочтительном варианте осуществления инструментальная оправка 100 представляет собой инструментальную оправку с горячей посадкой. Инструментальная оправка 100 отличается от обычной инструментальной оправки 10, показанной на фиг.6, тем, что инструментальная оправка 100 содержит по существу трубчатую втулку с горячей посадкой, обозначенную, в общем, позицией 102, которая обеспечивает повышенную способность передачи вращающего момента на инструментальную оправку 100.

Втулка 102 с горячей посадкой содержит внутреннюю поверхность 104 и наружную поверхность 106. Втулка 102 с горячей посадкой может изготавливаться из того же материала, что и корпус 12 инструментальной оправки или, в качестве альтернативы, может изготавливаться из иного материала, обладающего требуемыми свойствами горячей посадки. Внутренняя поверхность 104 сужается примерно под тем же углом, что и наружная поверхность 12е корпуса 12 инструментальной оправки. Втулка 102 имеет переменную толщину 108, причем толщина 108 является максимальной на дальнем конце относительно фланцевого элемента 12b и минимальной на ближнем конце относительно фланцевого элемента 12b корпуса 12 инструментальной оправки. Благодаря этому наружная поверхность 106 втулки 100 по существу параллельна продольной оси корпуса 12 инструментальной оправки.

Со ссылкой на фиг.2 показана инструментальная оправка 200 с горячей посадкой в соответствии с еще одним вариантом осуществления изобретения. В этом варианте осуществления инструментальная оправка 200 содержит втулку 202 с горячей посадкой, которая содержит внутреннюю поверхность 204, наружную поверхность 206, нижнюю поверхность 210 и верхнюю поверхность 212. При надевании на корпус 12 инструментальной оправки наружная поверхность 206 втулки 200 обеспечивает по существу непрерывную поверхность с наружной поверхностью 12g корпуса 12 инструментальной оправки, а верхняя поверхность 212 по существу непрерывна с верхней поверхностью 12h корпуса 12 инструментальной оправки. Когда втулка 202 надета с горячей посадкой с заданным натягом, нижняя поверхность 210 втулки 202 может упираться или не упираться в уступ 12f корпуса 12 инструментальной оправки, который действует как упор для правильного расположения втулки 202 относительно корпуса 12 инструментальной оправки. Это заданное количество натяга зависит от количества тепла, прикладываемого к втулке 202, материала и размеров втулки. Упор между нижней поверхностью 210 и уступом 12f можно использовать в качестве предела для посадки с натягом и количества тепла, которое необходимо прикладывать для извлечения втулки 202. В этом варианте осуществления втулка 202 не сужается, как втулка 102, а имеет по существу одинаковую толщину 208.

Со ссылкой на фиг.3 показана инструментальная оправка 300 с горячей посадкой в соответствии с еще одним вариантом осуществления изобретения. В этом варианте осуществления инструментальная оправка 300 содержит втулку 302 с горячей посадкой, по существу идентичную втулке 202, за исключением того, что втулка 302 имеет переменную толщину 308, при этом толщина 308 является минимальной на дальнем конце относительно фланцев элемента 12b корпуса 12 инструментальной оправки. Это изменение является обратным по сравнению с изменением толщины втулки 100, показанной на фиг.1. Когда втулка 302 надета с горячей посадкой с заданным натягом, необходимо, чтобы нижняя поверхность 310 втулки 302 упиралась в уступ 12f корпуса 12 инструментальной оправки, который действует как упор для правильного расположения втулки 302 относительно корпуса 12 инструментальной оправки. Поскольку часть 12а инструментальной оправки и внутренняя поверхность 304 втулки 302 по форме являются по существу цилиндрическими, это заданное количество натяга нельзя регулировать таким же образом, как в случае втулки 202, показанной на фиг.2, которая имеет коническую внутреннюю поверхность 204.

Со ссылкой на фиг.4 показана инструментальная оправка 400 с горячей посадкой в соответствии с еще одним вариантом осуществления изобретения. В этом варианте осуществления инструментальная оправка 400 содержит первую втулку 402 с горячей посадкой и вторую втулку 404 с горячей посадкой, расположенную на первой втулке 402 с горячей посадкой. Вторая втулка 404 с горячей посадкой обеспечивает повышенную способность передачи вращающего момента инструментальной оправке 400 с горячей посадкой по сравнению с ранее рассмотренными вариантами осуществления. Как показано на фиг.4, первая втулка 402 с горячей посадкой по существу идентична втулке 102 с горячей посадкой и напрессована на инструментальную оправку 400 в направлении стрелки 406. То есть втулка 402 имеет бóльшую толщину на дальнем конце относительно фланцевого элемента 12b корпуса 12 инструментальной оправки. Напротив, вторая втулка 404 с горячей посадкой имеет бóльшую толщину на ближнем конце относительно фланцевого элемента 12b корпуса инструментальной оправки. Вторая втулка 404 с горячей посадкой напрессована в направлении стрелки 408.

Для того чтобы установить втулки 402, 404 с горячей посадкой, вначале напрессовывают внутреннюю втулку 402 с горячей посадкой, после чего ей дают остыть до комнатной температуры. Затем выполняют операцию напрессования с горячей посадкой наружной втулки 404 с горячей посадкой. Для того чтобы вынуть втулки 402, 404 с горячей посадкой, к наружной втулке 404 с горячей посадкой прикладывают тепло, чтобы расширить втулку 404 достаточно для того, чтобы втулку 404 можно было снять с инструментальной оправки 400. Затем тепло прикладывают к внутренней втулке 402 с горячей посадкой, чтобы расширить втулку 402 достаточно для того, чтобы втулку 402 можно было снять с инструментальной оправки 400. Наконец, тепло прикладывают к корпусу 12, чтобы расширить отверстие 12d, после чего режущий инструмент 14 можно вынуть из инструментальной оправки 400.

Со ссылкой на фиг.5 показана инструментальная оправка 500 с горячей посадкой в соответствии с еще одним вариантом осуществления изобретения. В этом варианте осуществления инструментальная оправка 500 содержит первую втулку 502 с горячей посадкой и вторую втулку 504 с горячей посадкой, расположенную на первой втулке 502 с горячей посадкой. Как показано на фиг.5, первая втулка 502 с горячей посадкой по существу идентична втулке 202 с горячей посадкой, имеющей по существу одинаковую толщину, и напрессована на инструментальную оправку 500 в направлении стрелки 506. Вторая втулка 504 с горячей посадкой имеет бóльшую толщину на ближнем конце относительно фланцевого элемента 12b корпуса инструментальной оправки и напрессована в направлении стрелки 508, то есть в том же направлении, что и направление стрелки 506. Установка и снятие втулок 502, 504 с горячей посадкой по существу аналогичны установке и снятию втулок 402, 404 с горячей посадкой, описанным выше.

В пределах сущности и объема изобретения находится много вариантов проиллюстрированных и описанных выше вариантов осуществления изобретения. Так, например, корпус 12 инструментальной оправки 400, 500 может иметь уступ, подобный уступу 12f, чтобы наружная поверхность второй втулки 404, 504 с горячей посадкой могла быть непрерывной с наружной поверхностью 12g корпуса 12 инструментальной оправки, как показано на фиг.2 и 3. Кроме того, для жесткого закрепления втулки на инструментальной оправке можно использовать известный зажимной винт.

Для того чтобы собрать предлагаемые инструментальные оправки, втулку или втулки горячей посадкой напрессовывают с горячей посадкой на отдельных этапах. Вначале собирают инструмент и инструментальную оправку, для чего к узлу инструментальной оправки прикладывают тепло, вставляют инструмент во втулку и затем дают узлу остыть. Затем тепло прикладывают к втулке, после чего втулку надевают на часть инструментальной оправки корпуса инструментальной оправки и затем дают остыть для сжатия втулки на инструментальной оправке. Дополнительные втулки с горячей посадкой могут быть добавлены, используя по существу такую же последовательность этапов.

Для того чтобы вынуть инструмент, вначале снимают наружную втулку или втулки с горячей посадкой (прикладывают тепло к наружной втулке узла инструментальной оправки, чтобы первой расширить и снять наружную втулку, дополнительные втулки можно снимать, применяя такую же последовательность операций). Затем к инструментальной оправке снова прикладывают тепло, после чего извлекают инструмент. Этот порядок операций обеспечивает лучшее распределение напряжений по всей толщине стенки и позволяет инструментальной оправке прикладывать большее давление на хвостовик инструмента по сравнению с обычными инструментальными оправками с горячей посадкой.

Следует отметить, что при использовании втулок с коническими отверстиями величина натяга посадки с натягом, которую можно достичь, зависит от температуры, прикладываемой к втулке (втулкам). Чем больше расширяется втулка, тем больше она опускается на наружный конус инструментальной оправки (или втулки, напрессованной с горячей посадкой ранее). Вышесказанное справедливо лишь для малых углов конусности, которые являются самозажимными. Как следствие, нет необходимости беспокоиться относительно точного размера конуса, если углы соответствуют сопрягающейся поверхности внутреннего элемента. Однако максимальную температуру, прикладываемую к втулке, необходимо ограничивать, чтобы втулку можно было правильно снять.

Из-за тепла, которое поступает к внутреннему элементу, температура, необходимая для снятия втулки (или извлечения инструмента), обычно выше температуры, используемой для напрессования втулки с горячей посадкой. В случае цилиндрической втулки натяг определяется расчетными и производственными допусками, которые не меняются с температурой, но могут потребоваться более жесткие допуски.

Предлагаемая втулка с горячей посадкой может найти применение в самых разнообразных конструкциях инструментальной оправки. Например, втулка с горячей посадкой может использоваться с конструкцией хвостовика компании Weldon, которая широко используется в торцевых фрезах для тяжелых рабочих условий. Однако в конструкции хвостовика компании Weldon внутренний угол кромки износа конструкции Weldon может повышать напряжение, что может привести к возможному растрескиванию или поломке хвостовика торцевой фрезы. Кроме того, острые места на боку кромки износа и на наружном диаметре хвостовика конструкции компании Weldon также могут вызвать царапание и повреждение центрального отверстия 12d.

Для того чтобы уменьшить эти и другие проблемы, связанные с использованием конструкции хвостовика компании Weldon, на внутренней поверхности 104 втулки 102 с горячей посадкой (а также втулки с горячей посадкой других вариантов осуществления) можно предусмотреть мелкую канавку снятия напряжений. Эта мелкая канавка снятия напряжений предотвращает действие на кромку износа конструкции компании Weldon иначе необходимого дополнительного удерживающего усилия, создаваемого втулкой с горячей посадкой, тем самым снимая напряжение в кромке износа конструкции компании Weldon.

Документы, патенты и заявки на патент, упоминаемые в тексте настоящего описания, включены сюда посредством ссылки.

Изобретение описано конкретно в связи с некоторыми конкретными вариантами его осуществления, однако следует понимать, что это сделано лишь для иллюстрации, а не для ограничения объема настоящего изобретения, и объем прилагаемой формулы изобретения следует истолковывать максимально широко, насколько позволяет известный уровень техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЕЦ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2522246C2 |

| БЕЗОПАСНАЯ ОПОРНАЯ КОНСТРУКЦИЯ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПИЩИ | 2017 |

|

RU2693709C1 |

| УЗЕЛ С КОЛЬЦЕВЫМ РЕЖУЩИМ ИНСТРУМЕНТОМ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ВТУЛКА И ОПРАВКА | 2014 |

|

RU2675439C2 |

| СКРЕБОК С УСИЛЕННЫМ ВЕДУЩИМ ЭЛЕМЕНТОМ | 2016 |

|

RU2725064C2 |

| Инструментальная оправка с повышенной жесткостью и виброустойчивостью | 2021 |

|

RU2777079C1 |

| Способ обработки отверстий и абразивная развертка для обработки отверстий | 1983 |

|

SU1093510A1 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ ИНСТРУМЕНТ, ИМЕЮЩИЙ ЗАПОРНЫЙ МЕХАНИЗМ | 2010 |

|

RU2552883C2 |

| ДЕРЖАТЕЛЬ ФРЕЗЕРНОГО ИНСТРУМЕНТА И ФРЕЗЕРНЫЙ ИНСТРУМЕНТ | 2018 |

|

RU2735701C1 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ ИНСТРУМЕНТ С УГЛУБЛЕНИЕМ ДЛЯ СКОБКИ | 2010 |

|

RU2538048C2 |

| БУРОВОЕ ДОЛОТО СО СЪЕМНОЙ ГОЛОВНОЙ ЧАСТЬЮ | 2018 |

|

RU2761069C2 |

Оправка содержит корпус, включающий центральное отверстие для размещения режущего инструмента, и, по меньшей мере, одну первую втулку с горячей посадкой, наружная поверхность которой непрерывна с наружной поверхностью корпуса инструментальной оправки. Оправка может дополнительно содержать вторую втулку с горячей посадкой, расположенную на первой втулке с горячей посадкой. Технический результат: повышение способности к передаче крутящего момента. 4 н. и 19 з.п. ф-лы, 6 ил.

1. Инструментальная оправка, содержащая корпус, включающий часть инструментальной оправки и центральное отверстие для размещения режущего инструмента, и по меньшей мере одну первую втулку с горячей посадкой, расположенную на части корпуса инструментальной оправки, при этом наружная поверхность первой втулки с горячей посадкой, по существу, непрерывна с наружной поверхностью корпуса инструментальной оправки.

2. Оправка по п.1, отличающаяся тем, что при нагревании первой втулки с горячей посадкой она расширяется наружу с возможностью расположения на части корпуса инструментальной оправки, а при охлаждении втулки с горячей посадкой она сжимается внутрь на части инструментальной оправки для жесткого удерживания режущего инструмента в инструментальной оправке горячей посадкой.

3. Оправка по п.2, отличающаяся тем, что первая втулка с горячей посадкой имеет внутренний диаметр, меньший наружного диаметра части корпуса инструментальной оправки.

4. Оправка по п.2, отличающаяся тем, что первая втулка с горячей посадкой имеет коническую внутреннюю поверхность, а часть корпуса инструментальной оправки имеет коническую наружную поверхность.

5. Оправка по п.1, отличающаяся тем, что часть инструментальной оправки выполнена в виде части инструментальной оправки с горячей посадкой.

6. Оправка по п.1, отличающаяся тем, что корпус инструментальной оправки содержит уступ, при этом первая втулка с горячей посадкой выполнена с возможностью упора в уступ корпуса инструментальной оправки при ее расположении на корпусе инструментальной оправки.

7. Оправка по п.1, отличающаяся тем, что первая втулка с горячей посадкой имеет, по существу, одинаковую толщину.

8. Оправка по п.1, отличающаяся тем, что она дополнительно содержит вторую втулку с горячей посадкой, расположенную на первой втулке с горячей посадкой.

9. Оправка по п.8, отличающаяся тем, что вторая втулка с горячей посадкой имеет, по существу, одинаковую толщину.

10. Оправка по п.8, отличающаяся тем, что вторая втулка с горячей посадкой имеет переменную толщину.

11. Инструментальная оправка, содержащая корпус, включающий в себя часть инструментальной оправки и центральное отверстие для размещения режущего инструмента, и по меньшей мере одну первую втулку с горячей посадкой, расположенную на части корпуса инструментальной оправки, при этом первая втулка с горячей посадкой имеет переменную толщину.

12. Оправка по п.11, отличающаяся тем, что толщина первой втулки с горячей посадкой выполнена максимальной на дальнем конце относительно фланца корпуса инструментальной оправки.

13. Оправка по п.11, отличающаяся тем, что толщина первой втулки для горячей посадки выполнена минимальной на дальнем конце относительно фланца корпуса инструментальной оправки.

14. Инструментальная оправка, содержащая корпус, включающий в себя часть инструментальной оправки и центральное отверстие для размещения режущего инструмента, первую втулку с горячей посадкой, расположенную на части корпуса инструментальной оправки, и вторую втулку с горячей посадкой, расположенную на первой втулке с горячей посадкой.

15. Оправка по п.14, отличающаяся тем, что корпус инструментальной оправки содержит уступ, при этом первая втулка с горячей посадкой выполнена с возможностью упора в уступ корпуса инструментальной оправки при ее расположении на корпусе инструментальной оправки.

16. Оправка по п.14, отличающаяся тем, что первая втулка с горячей посадкой имеет, по существу, одинаковую толщину.

17. Оправка по п.14, отличающаяся тем, что первая втулка с горячей посадкой имеет переменную толщину.

18. Оправка по п.17, отличающаяся тем, что толщина первой втулки с горячей посадкой выполнена максимальной на дальнем конце относительно фланца корпуса инструментальной оправки.

19. Оправка по п.17, отличающаяся тем, что толщина первой втулки для горячей посадки выполнена минимальной на дальнем конце относительно фланца корпуса инструментальной оправки.

20. Оправка по п.14, отличающаяся тем, что вторая втулка с горячей посадкой имеет, по существу, одинаковую толщину.

21. Оправка по п.14, отличающаяся тем, что вторая втулка с горячей посадкой имеет переменную толщину.

22. Способ сборки инструментальной оправки, включающий этапы, на которых прикладывают тепло к узлу инструментальной оправки, вставляют режущий инструмент в часть корпуса инструментальной оправки узла инструментальной оправки, обеспечивают остывание узла инструментальной оправки, прикладывают тепло к первой втулке с горячей посадкой, располагают первую втулку с горячей посадкой на части инструментальной оправки и обеспечивают остывание первой втулки с горячей посадкой.

23. Способ по п.22, отличающийся тем, что он дополнительно включает этапы, на которых прикладывают тепло ко второй втулке с горячей посадкой, располагают вторую втулку с горячей посадкой на первой втулке с горячей посадкой и обеспечивают остывание второй втулки с горячей посадкой.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| ПАТРОН ДЛЯ КОНЦЕВОГО ИНСТРУМЕНТА | 0 |

|

SU319414A1 |

| SU 1147521 А, 30.03.1985 | |||

| Устройство для подачи длинномерного материала в рабочую зону пресса | 1990 |

|

SU1779447A1 |

Авторы

Даты

2012-01-10—Публикация

2008-09-23—Подача