«izd

СО СО О1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки отверстий | 1985 |

|

SU1256935A1 |

| Абразивная развертка | 1986 |

|

SU1333551A1 |

| Абразивная развертка | 1981 |

|

SU987898A1 |

| Абразивная развертка | 1985 |

|

SU1263504A1 |

| Инструмент для обработки отверстий | 1978 |

|

SU733891A1 |

| СПОСОБ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ОТВЕРСТИЙ ЦИЛИНДРОВ ДВС И АЛМАЗНАЯ РАЗВЕРТКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120369C1 |

| АБРАЗИВНАЯ РАЗВЕРТКА | 1998 |

|

RU2123926C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2004 |

|

RU2252854C1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ОДНОВРЕМЕННОЙ РАСТОЧКИ И РАСКАТКИ ОТВЕРСТИЙ | 1993 |

|

RU2074085C1 |

| Хон для обработки цилиндрических отверстий | 1983 |

|

SU1155429A1 |

. I. СпОсоб обработки отверстий, при котором абразивной развертке сообщают перемещение вдоль обрабатываемого отверстия с полным выводом инструмента в крайних положениях, отличающийся тем, что, с целью повышения точности и производительности обработки, первьм проход осуществляют с нулевым натягом, а обработку ведут при обратном проходе, причем скорость поступательного движения первого прохода выбирают больше скорости поступательного движения обратного прохода в 3-10 раз.

/

1

Изобретение относится к технологии машиностроения и может быть использовано при алмазно-абразивной обработке прецизионных отверстий.

Известен способ обработки прецизионньЕк отверстий абразивными развертка ми, заключающийся в том, что .инструменту придают вращательное и возвратно-поступательное движения, причем первый проход происходит на малой скорости поступательного движения. За этот проход снимается основная часть припуска. Обратный ход происходит на большой скорости поступательного движения практически с нулевым натягом. Инструмент выводится из отверстия в крайних положениях полностью.

Известна также абразивная развертка, содержащая коническую оправку, на которую надета деформируемая втулка с закрепленными на ней абразивными режущими элементами. Втулка закреплена на оправке крепежными элементами Cl3.

Так как при первом проходе обработка ведется с максимальным натягом в самоустанавливающемся патроне, в котором обычно крепят абразивные развертки, возникают значительные сжимаюиц1е усилия. Под их действием движение инструмента в обрабатываемом

соединенной своим основанием меньшего диаметра с хвостовиком со стороны его основания меньшего диаметра при этом на дополнительной втулке закреплены эластичные элементы,диаметр которых по наружной поверхности больше диаметра наружных поверхно.стей абразивных режущих элементов, причем деформируемые втулки установлены с возможностью осевого перемещения между крепежными элементами, а на усеченный конус оправки нанесено антифрикционное покрытие. 4. Абразивная развертка по п.З, отличающаяся тем, что эластичные элементы выполнены из алмазосодерх ащего материала на эластичной неметаллической связке в виде маслостойкого непредельного каучука.

отверстии приобретает неустойчивый характер. Растягивающие усилия при обратном ходе оказывают благоприятно влияние на устойчивость движения. Небольшая скорость поступательного движения первого прохода в известном способе увеличивает время контакта инструмента с обрабатываемым отверстием в неустойчивом сжатом состоянии патрона - это приводит к появлению дополнительных искажений формы отверстия. С учетом того, что за первый проход снимается основная часть припуска, упомянутые искажения формы последующими проходами не исправляются .

Предлагаемьш способ предназначен осуществить обработку отверстий таким образом, чтобы свести к минимуму вредное влияние сжимающих усилий, возникающих в инструментальном самоустанавливающемся патроне при первом проходе и благодаря этому, повысить точность обработки. Для осуществления этого способа предлагается новая конструкция абразивной развертки.

Цель изобретения - повышение точности и производительности обработки.

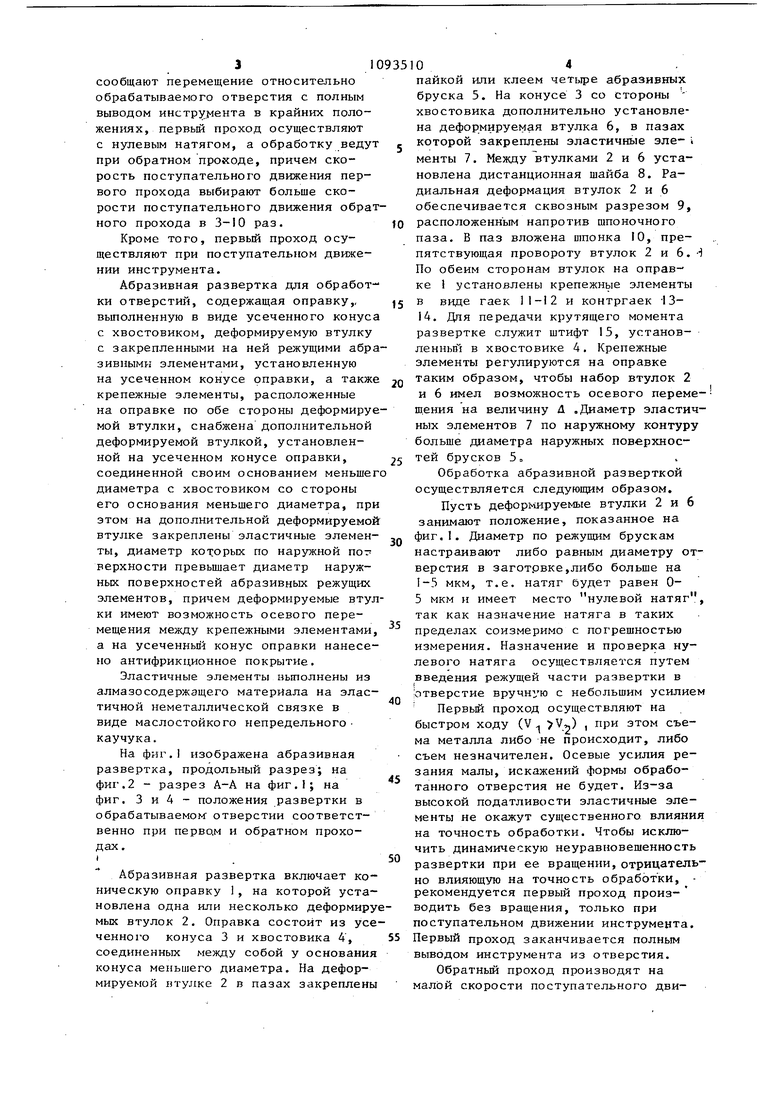

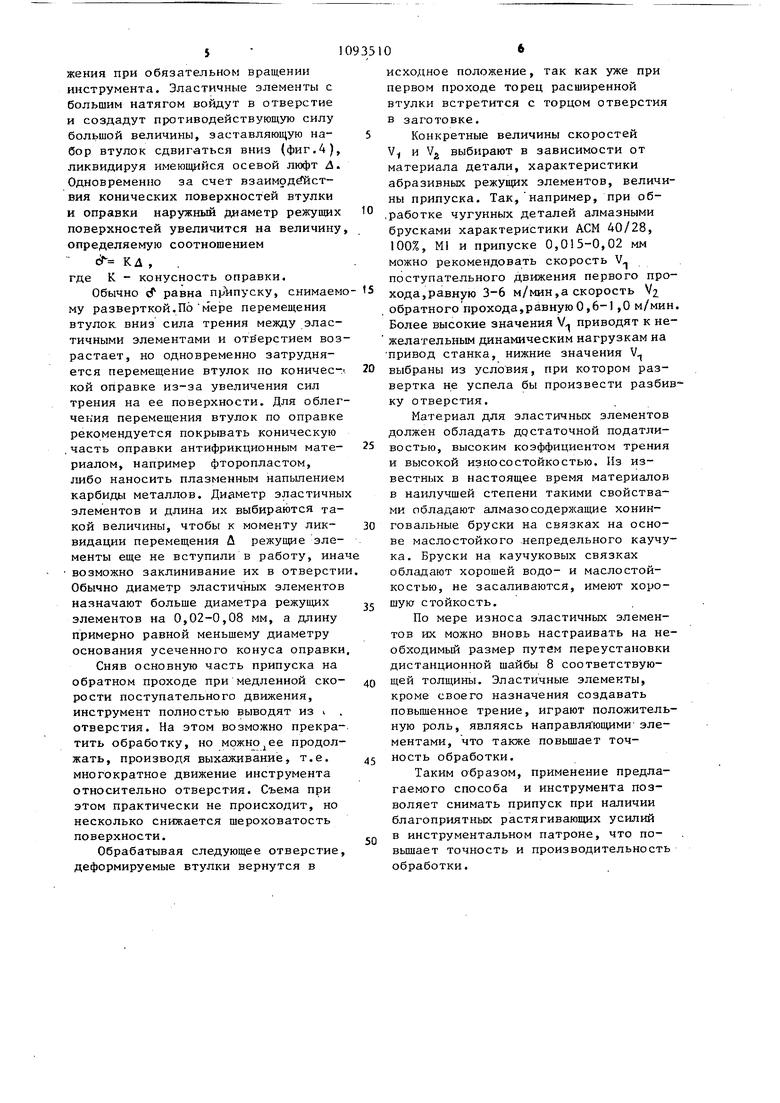

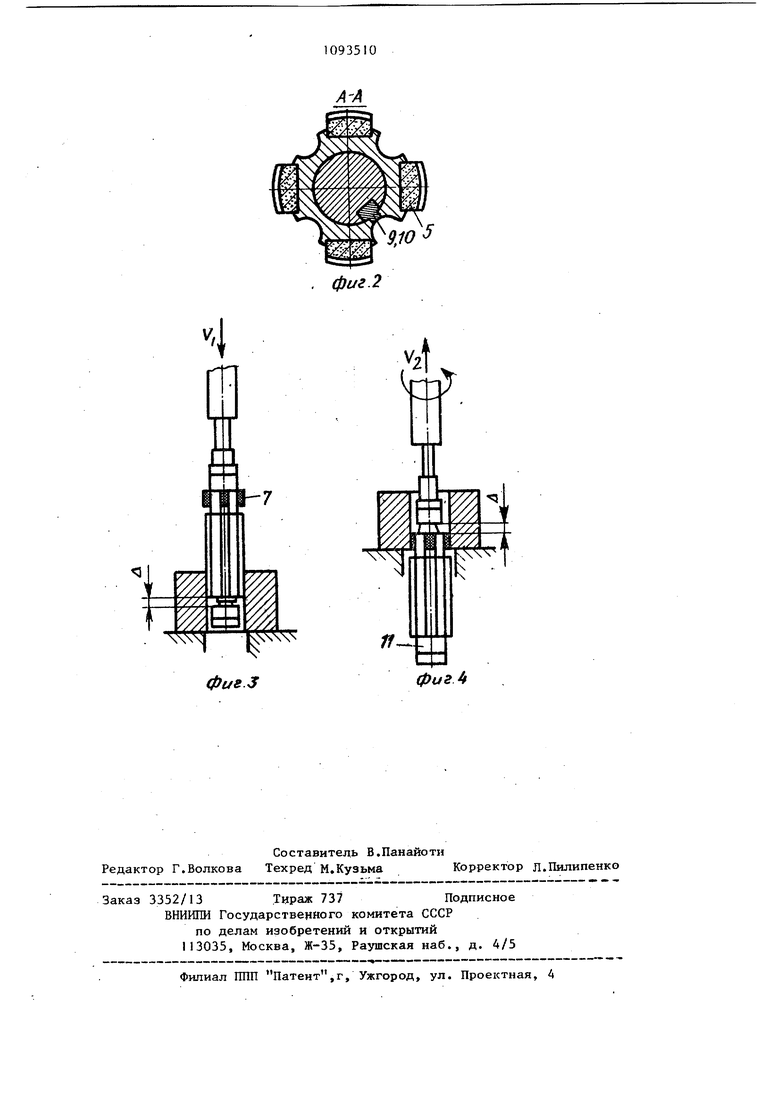

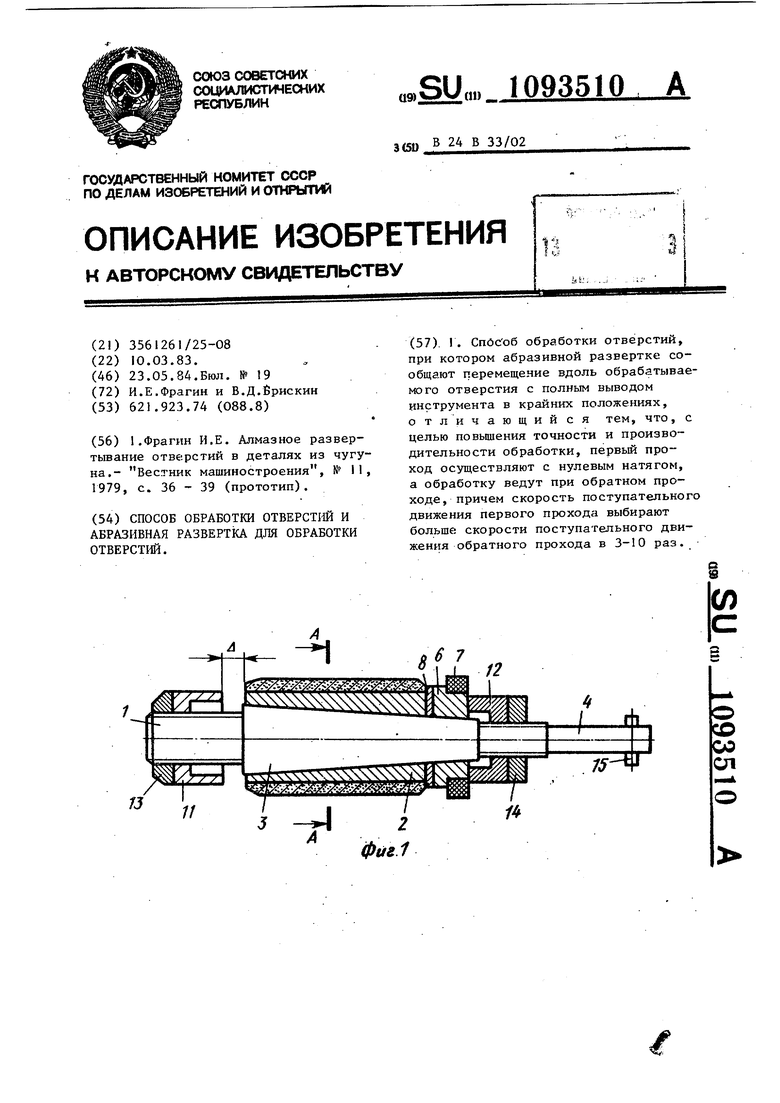

Поставленная цепь достигается тем что согласно способу обработки абразивной разверткой, по которому ей 31 сообщают перемещение относительно обрабатываемого отверстия с полным выводом инстру 1ента в крайних положениях, первьй проход осуществляют с нулевым натягом, а обработку ведут при обратном прокоде, причем скорость поступательного движения первого прохода выбирают больше скорости поступательного движения обрат ного прохода в 3-10 раз. Кроме того, первый проход осуществляют при поступательном движении инструмента. Абразивная развертка для обработки отверстий, содержащая оправку,, выполненную в виде усеченного конуса с хвостовиком, деформируемую втулку с закрепленными на ней режущими абра зивными элементами, установленную на усеченном конусе оправки, а также крепежные элементы, расположенные на оправке по обе стороны деформируе мой втулки, снабжена дополнительной деформируемой втулкой, установленной на усеченном конусе оправки, соединенной своим основанием меньшег диаметра с хвостовиком со стороны его основания меньшего диаметра, при этом на дополнительной деформируемой втулке закреплены эластичные элементы, диаметр которых по наружной поверхности превьш1ает диаметр наружных поверхностей абразивных режущих элементов, причем деформируемые втул ки имеют возможность осевого перемещения между крепежными элементами а на усеченньп4 конус оправки нанесено антифрикционное покрытие. Эластичные элементы выполнены из алмазосодержащего материала на эластичной неметаллической связке в виде маслостойкого непредельного каучука. На фиг.1 изображена абразивная развертка, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг, 3 и 4 - положения развертки в обрабатываемом отверстии соответственно при первом и обратном прохоАбразивная развертка включает коническую оправку 1, на которой установлена одна или несколько деформиру мых втулок 2. Оправка состоит из усе ченного конуса 3 и хвостовика 4, соединенных между собой у основания конуса меньшего диаметра. На деформируемой втулке 2 в пазах закреплены 04 пайкой И.ПИ клеем четыре абразивных бруска 5. На конусе 3 со стороны хвостовика дополнительно установлена деформируемая втулка 6, в пазах которой закреплены эластичные эле-i менты 7. Между втулками 2 и 6 установлена дистанционная шайба 8. Радиальная деформация втулок 2 и 6 обеспечивается сквозным разрезом 9, расположенным напротив шпоночного паза. В паз вложена шпонка 10, препятствующая провороту втулок 2 и 6. -i По обеим сторонам втулок на оправке I установлены крепежные элементы в виде гаек 11-12 и контргаек 1314. Для передачи крутящего момента развертке служит щтифт 15, установленный в хвостовике 4. Крепежные элементы регулируются на оправке таким образом, чтобы набор втулок 2 и 6 имел возможность осевого переме- щения на величину и. .Диаметр эластичных элементов 7 по наружному контуру больше диаметра наружных поверхностей брусков 5, Обработка абразивной разверткой осуществляется следующим образом. Пусть деформируемые втулки 2 и 6 занимают положение, показанное на фиг.1. Диаметр по режущим брускам настраивают либо равным диаметру отверстия в заготрвке,либо больше на 1-3 мкм, т.е. натяг будет равен 05 мкм и имеет место нулевой натяг, так как назначение натяга в таких пределах соизмеримо с погрешностью измерения. Назначение и проверка нулевого натяга осуществляется путем введения режущей части развертки в отверстие вручную с небольшим усилием Первьй проход осуществляют на быстром ходу (V Ч2) , при этом съема металла либо не происходит, либо съем незначителен. Осевые усилия резания малы, искажений формы обработанного отверстия не будет. Из-за высокой податливости эластичные элементы не окажут существенного влияния на точность обработки. Чтобы исключить динамическую неуравновешенность развертки при ее вращении, отрицательно влияющую на точность обработки, рекомендуется первый проход производить без вращения, только при поступательном движении инструмента. Первый проход заканчивается полным выводом инструмента из отверстия. Обратный проход производят на малой скорости поступательного движения при обязательном вращении инструмента. Эластичные элементы с большим натягом войдут в отверстие и создадут противодействующую силу большой величины, заставляющую набор втулок сдвигаться вниз (фиг.4), ликвидируя имеющийся осевой люфт 4. Одновременно за счет взаимодействия конических поверхностей втулки и оправки наружный диаметр режущих поверхностей увеличится на величину определяемую соотнощением кд , .

где К - конусность оправки.

Обычно d равна пропуску, снимаем му разверткой.Помере перемещения втулок вниз сила трения между эластичными элементами и отверстием возрастает, но одновременно затрудняется перемещение втулок по коничес кой оправке из-за увеличения сил трения на ее поверхности. Для облегчения перемещения втулок по оправке рекомендуется покрывать коническую ,часть оправки антифрикционным материалом, например фторопластом, либо наносить плазменным напылением карбиды металлов. Диаметр эластичны элементов и длина их выбираются такой величины, чтобы к моменту ликвидации перемещения Л режущие элементы еще не вступили в работу, ина возможно заклинивание их в отверсти Обычно диаметр эластичных элементов назначают больще диаметра режущих элементов на 0,02-0,08 мм, а длину примерно равной меньшему диаметру основания усеченного конуса оправки

Сняв основную часть припуска на обратном проходе при медленной скорости поступательного движения, инструмент полностью выводят из I отверстия. На этом возможно прекратить обработку, но можноJее продолжать, производя выхаживание, т.е. многократное движение инструмента относительно отверстия. Съема при этом практически не происходит, но несколько снижается шероховатость поверхности.

Обрабатывая следующее отверстие, деформируемые втулки вернутся в

исходное положение, так как уже при первом проходе торец расширенной втулки встретится с торцом отверстия в заготовке.

Конкретные величины скоростей V и Vj выбирают в зависимости от материала детали, характеристики абразивных режущих элементов, величины припуска. Так,например, при обработке чугунных деталей алмазными брусками характеристики АСМ 40/28, 100%, Ml и припуске 0,015-0,02 мм можно рекомендовать скорость V поступательного движения первого прохода,равную 3-6 м/мин,а скорость V обратного прохода,равную 0,6-1 ,0 м/мин. Более высокие значения V, приводят к нежелательным динамическим нагрузкам на привод станка, нижние значения V выбраны из условия, при котором развертка не успела бы произвести разбивку отверстия.

Материал для эластичных элементов должен обладать дрстаточной податливостью, высоким коэффициентом трения и высокой износостойкостью. Из известных в настоящее время материалов в наилучшей степени такими свойствами обладают алмазосодержащие хонинговальные бруски на связках на основе маслостойкого непредельного каучука. Бруски на каучуковых связках обладают хорошей водо- и маслостойкостью, не засаливаются, имеют хорошую стойкость.

По мере износа эластичных элементов их можно вновь настраивать на необходимый размер путем переустановки дистанционной шайбы 8 соответствующей толщины. Эластичные элементы, кроме своего назначения создавать повьш1енное трение, играют положительную роль, являясь направляющимиэлементами, что также повышает точность обработки.

Таким образом, применение предлагаемого способа и инструмента позволяет снимать припуск при наличии благоприятных растягивающих усилий в инструментальном патроне, что повьш1ает точность и производительность обработки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Алмазное развертывание отвефстий в деталях из чугуна.- Вестник машиностроения, № II, 1979, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1984-05-23—Публикация

1983-03-10—Подача