ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к полимерной композиции, содержащей определенную антистатическую добавку, и формованному изделию, полученному из нее.

УРОВЕНЬ ТЕХНИКИ

С кремниевой пластиной в процессе производства полупроводников, со стеклянной подложкой в процессе производства жидкокристаллической индикаторной панели, с металлическим диском в процессе производства жесткого диска и тому подобным работают в чистом производственном помещении для предохранения их от загрязнения. В данных процессах производства, для того чтобы эффективно пользоваться подобными субстратами, применяют такие формованные полимерные изделия, как контейнер, поддон, щипцы и тому подобное. Например, применяют контейнер для содержания в нем одновременно многочисленных субстратов и для перемещения субстратов из одного конкретного процесса в последующий процесс в чистом производственном помещении; контейнер для проведения в нем различных обработок и такой инструмент, как щипцы, для переноски пластины.

Данные формованные полимерные изделия, применяемые в чистом производственном помещении, необходимы, чтобы обеспечить высокую степень защиты от загрязнения, для того чтобы формованные изделия не являлись источниками загрязнения. Например, важно, чтобы количество компонента, который испаряется в воздух из формованных полимерных изделий, было небольшим, или количество компонента, который вымывается водой, или химикатов было также небольшим. Кроме того, также важно, чтобы формованные изделия не пылили при контакте с другими элементами.

Взять, например, кассету для полупроводниковых пластин, такая кассета для полупроводниковых пластин не может не контактировать с твердым элементом, например, когда кремниевую пластину кладут или вынимают из кассеты для пластин или когда кассету автоматически переносят. Следовательно, для того чтобы предотвратить образование частичек даже в этом случае, необходимо, чтобы формованное полимерное изделие обладало превосходной прочностью на истирание. Кроме того, часто формованному полимерному изделию придают антистатическое свойство для предотвращения электрического разрушения электронной аппаратуры и для предотвращения адгезии частиц. В последние годы вследствие миниатюризации аппаратуры размер частиц, который необходимо контролировать, становится все меньше. Следовательно, необходимость в предотвращении образования частиц становится все сильнее.

Циклические олефиновые полимеры обладают превосходной химической устойчивостью, термостойкостью, устойчивостью к атмосферному воздействию и тому подобное, а их формованные полимерные изделия имеют удовлетворительную размерную точность и твердость. Следовательно, циклические олефиновые полимеры применяют в виде формованных изделий для различных применений. Например, в Патентном документе 1 описана полимерная композиция, полученная посредством смешивания специфических углеродных волокон с циклическим полиолефином. Поскольку полимерная композиция обладает антистатическим свойством и даже содержит некоторые примеси, то данную полимерную композицию можно применять в качестве материала для носителей электронных компонентов, таких как ИС-носители (ИС - интегральная схема), кассеты для полупроводниковых пластин. Однако, прочность на удар и прочность на истирание данного изделия, полученного из полимерной композиции, являются недостаточными.

С другой стороны, в Патентном документе 2 описана полимерная композиция, полученная посредством смешивания каучука и проводящих углеродных волокон с циклическим олефиновым полимером. Сообщается, что данную полимерную композицию можно применять в виде приспособления для перемещения или упаковочного материала для электронной аппаратуры, ИС и тому подобное. Прочность на удар формованного изделия, содержащего полимерную композицию, улучшают посредством примешивания каучука. Однако прочность на истирание такого изделия все еще остается недостаточной.

В Патентном документе 3 описано формованное изделие для чистого производственного помещения, которое состоит из полимерной композиции, содержащей углеродные волокна для уменьшения величины удельного поверхностного сопротивления. Однако при добавлении углеродных волокон в полимерную композицию внешний вид формованного изделия, полученного из данной полимерной композиции, становится темным. Следовательно, становится невозможным окрасить данное формованное изделие в какие-либо другие цвета, например красный или синий. Кроме того, формованное изделие, содержащее углеродные волокна, обладает высокой твердостью и превосходной прочностью на истирание. Однако кремниевая пластина и тому подобное, помещенная в формованное изделие, в ряде случаев подвергалась истиранию. Именно поэтому иногда образовывались частицы материалов, которые необходимо было помещать в данное изделие.

В Патентном документе 4 описана сетчатая циклическая полимерная композиция, обладающая прочностью на удар, которая состоит из продукта, полученного в результате реакции циклического олефинового статистического сополимера, содержащего этиленовую компоненту и циклическую олефиновую компоненту и имеющего температуру размягчения 70ºC или выше, при этом мягкий сополимер имеет температуру стеклования около 0ºC или ниже, и органического пероксида. В Патентном документе 4 сообщается, что полимерная композиция обладает превосходной ударной вязкостью и особенно превосходными низкотемпературными ударными свойствами. Однако в данном Патентном документе нет описания относительно прочности на истирание и степени защищенности от загрязнения.

[Патентный документ 1] Публикация японской нерассмотренной патентной заявки № H7-126434 (формула изобретения, абзац [0016])

[Патентный документ 2] Публикация японской нерассмотренной патентной заявки № H7-109396 (формула изобретения, абзацы с [0001] по [0003])

[Патентный документ 3] Проспект международной публикации № 2006025294

[Патентный документ 4] Публикация японской нерассмотренной патентной заявки № H2-167318 (формула изобретения, преимущество изобретения)

Целью настоящего изобретения является обеспечение полимерной композиции, из которой можно получить формованное изделие, обладающее превосходным антистатическим свойством, прочностью на удар и прочностью на истирание; и из которой, кроме того, можно получить формованное изделие с превосходным соотношением между прочностью на истирание формованного изделия и эффектом ингибирования истирания содержащегося в нем элемента и формованное изделие, окрашенное в любые цвета; и обеспечение формованного изделия, полученного из нее.

В частности, настоящее изобретение обеспечено приведенными ниже пунктами с [1] по [17].

[1] Полимерная композиция, которая содержит от 99 до 30 массовых долей циклического олефинового полимера (A); от 1 до 70 массовых долей мягкого сополимера (B), полученного посредством полимеризации, по крайней мере, двух видов мономеров, выбранных из группы, состоящей из олефинов, диенов и ароматических виниловых углеводородов, и имеющего температуру стеклования 0ºC или ниже; и относительно 100 массовых долей общего количества циклического олефинового полимера (A) и мягкого сополимера (B) от 0,001 до 1 массовой доли радикального инициатора (C); от 0 до 1 массовой доли полифункционального соединения (D), имеющего две или более радикально полимеризуемые функциональные группы в молекуле, и от 0,5 до 10 массовых долей неионной или анионной антистатической добавки (E).

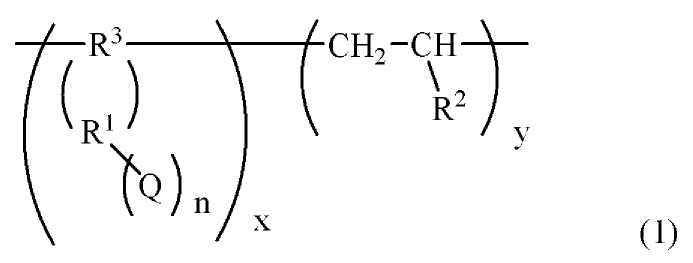

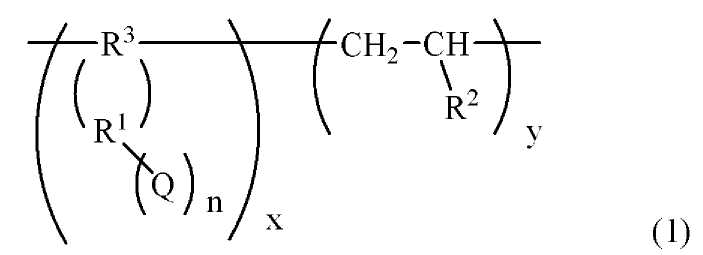

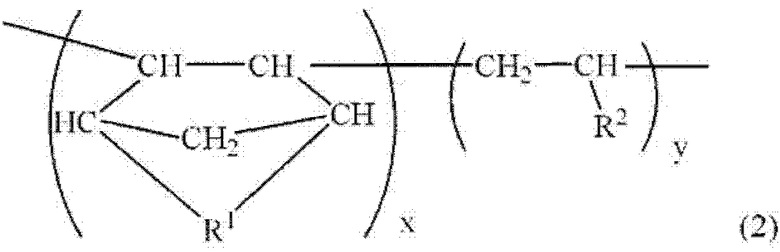

[2] Полимерная композиция по п.[1], в которой циклический олефиновый полимер (A) представляет собой циклический олефиновый сополимер, имеющий один или два или более типов структуры, представленной следующей общей формулой (1):

в которой x и y представляют собой соотношение сополимеризации и являются действительным числом, удовлетворяющим выражению 0/100≤y/x≤95/5, x и y на молярном базисе;

n представляет собой изменяемое количество заместителей Q и является целым числом, удовлетворяющим выражению 0≤n≤2;

R1 представляет собой группу, имеющую валентность 2+n, которую выбирают из группы, состоящей из углеводородных групп, содержащих от 2 до 20 атомов углерода, при этом R1, присутствующие в больших количествах, могут быть одинаковыми или отличаться друг от друга;

R2 представляет собой атом водорода или одновалентную группу, выбранную из группы, состоящей из углеводородных групп, содержащих от 1 до 10 атомов углерода, которые состоят из атомов углерода и водорода, при этом R2, присутствующие в больших количествах, могут быть одинаковыми или отличаться друг от друга;

R3 представляет собой четырехвалентную группу, выбранную из группы, состоящей из углеводородных групп, содержащих от 2 до 10 атомов углерода, при этом R3, присутствующие в больших количествах, могут быть одинаковыми или отличаться друг от друга;

Q представлена группой -COOR4, при этом Q, присутствующие в больших количествах, могут быть одинаковыми или отличаться друг от друга;

R4 представляет собой атом водорода или одновалентную группу, выбранную из группы, состоящей из углеводородных групп, содержащих от 1 до 10 атомов углерода, которые состоят из атомов углерода и водорода; и

дуговой сегмент, который связывает R3 и R1, представляет собой связь между R3 и R1.

[3] Полимерная композиция по п.[1] или [2], в которой циклический олефиновый полимер (A) имеет температуру стеклования от 60ºC до 200ºC.

[4] Полимерная композиция по любому одному из п. с [1] по [3], в которой циклический олефиновый полимер (A) представляет собой циклический олефиновый полимер с раскрытым кольцом или продукт его гидрогенизации.

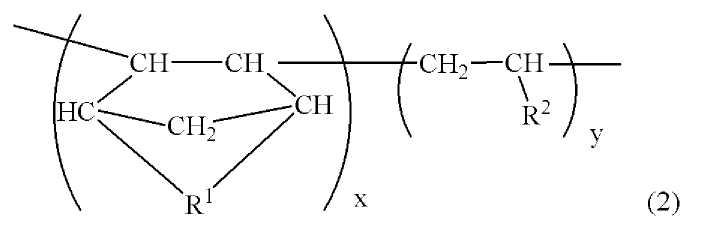

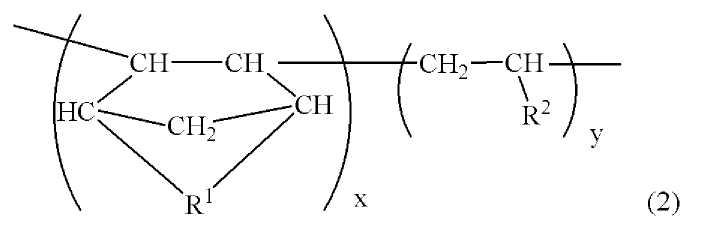

[5] Полимерная композиция по любому одному из п. с [1] по [3], в которой циклический олефиновый полимер (A) представляет собой циклический олефиновый сополимер, имеющий один или два или более типов структуры, представленной следующей общей формулой (2):

в которой R1 представляет собой двухвалентную группу, выбранную из группы, состоящей из углеводородных групп, содержащих от 2 до 20 атомов углерода, при этом R1, присутствующие в больших количествах, могут быть одинаковыми или отличаться друг от друга;

R2 представляет собой атом водорода или одновалентную группу, выбранную из группы, состоящей из углеводородных групп, содержащих от 1 до 5 атомов углерода, при этом R2, присутствующие в больших количествах, могут быть одинаковыми или отличаться друг от друга;

x и y представляют собой соотношение сополимеризации и являются действительным числом, удовлетворяющим выражению 5/95≤y/x≤95/5, при этом x и y на молярном базисе.

[6] Полимерная композиция по п.[5], в которой циклический олефиновый сополимер (A) представляет собой сополимер, содержащий тетрацикло[4.4.0.12,5.17,10]-3-додецен и этилен.

[7] Полимерная композиция по любому одному из п. с [1] по [6], в которой мягкий сополимер (B) представляет собой мягкий сополимер, полученный посредством полимеризации, по крайней мере, двух видов мономеров, выбранных из группы, состоящей из этилена и α-олефинов, содержащих от 3 до 20 атомов углерода.

[8] Полимерная композиция по любому одному из п. с [1] по [7], в которой неионная антистатическая добавка (E) представляет собой, по крайней мере, один или более классов, выбранных из группы, состоящей из полиоксиэтиленалкиловых эфиров, полиоксиэтиленалкилфениловых эфиров, полиоксиэтиленалкиламинов, полиоксиэтиленалкиламидов, полиоксиэтиленсорбитаналкиловых эфиров, глицеринового эфира жирной кислоты и сорбитанового эфира жирной кислоты.

[9] Полимерная композиция по п.[8], в которой неионная антистатическая добавка (E) представляет собой полиоксиэтиленалкиламины.

[10] Полимерная композиция по п.[8], в которой неионная антистатическая добавка (E) представляет собой глицериновый эфир жирной кислоты.

[11] Полимерная композиция по п.[9], в которой неионная антистатическая добавка (E) представляет собой N,N-бис(2-гидроксиэтилен)стеариламин.

[12] Полимерная композиция по любому одному из п. с [1] по [7], в которой анионная антистатическая добавка (E) представляет собой, по крайней мере, один или более классов, выбранных из группы, состоящей из алкилсульфоната, алкилбензолсульфоната, алкилнафталинсульфоната, алкилдифенилсульфоната, алкилфосфатного эфира, алкилфосфита, алкилфосфоновой кислоты и эфира алкилфосфоновой кислоты.

[13] Полимерная композиция по любому одному из п. с [1] по [12], которую получают посредством плавления и смешения циклического олефинового полимера (A), мягкого сополимера (B), радикального инициатора (C), полифункционального соединения (D), и неионной или анионной антистатической добавки (E).

[14] Формованное изделие, которое получают из полимерной композиции по любому одному из п. с [1] по [13].

[15] Формованное изделие по п.[14], которое имеет удельное поверхностное сопротивление от 108 до 1011 Ω/см2.

[16] Формованное изделие для чистого производственного помещения, которое представляет собой формованное изделие по п.[14] или [15] для применения в чистом производственном помещении.

[17] Контейнер для чистого производственного помещения, в котором формованное изделие для чистого производственного помещения по п.[16] представляет собой контейнер для хранения платоподобного изделия, выбранного из полупроводниковой подложки, подложки дисплея и подложки носителя информации.

[18] Контейнер для чистого производственного помещения по п.[17], в котором вышеупомянутое платоподобное изделие непосредственно контактирует с контейнером для чистого производственного помещения.

[19] Контейнер для чистого производственного помещения по п.[17], в котором хранят вышеупомянутый контейнер для чистого производственного помещения.

[20] Инструмент для работы в чистом производственном помещении, в котором формованное изделие для чистого производственного помещения по п.[16] представляет собой инструмент для работы с исходными веществами, промежуточными продуктами или конечными продуктами, которые применяются в чистом производственном помещении.

В соответствии с настоящим изобретением можно получить полимерную композицию, из которой можно получить формованное изделие, обладающее превосходным антистатическим свойством, прочностью на удар и прочностью на истирание; и, кроме того, из которой можно получить формованное изделие с превосходным соотношением между прочностью на истирание формованного изделия и эффектом ингибирования истирания содержащегося в нем элемента и формованное изделие, окрашенное в любые цвета; и получить формованное изделие, полученное из нее же.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение будет описано подробно ниже.

<(A) Циклический олефиновый полимер>

Что касается циклического олефинового полимера (A), то он особенно не ограничивается, при условии, что он имеет температуру стеклования, описанную ниже. В особенности можно применять циклический олефиновый полимер, имеющий один или два или более видов структуры, представленной следующей общей формулой (1).

В данной формуле x и y представляют собой соотношение сополимеризации и являются действительным числом, удовлетворяющим выражению 0/100≤y/x≤95/5, x и y на молярном базисе;

n представляет собой изменяемое количество заместителей Q и является целым числом, удовлетворяющим выражению 0≤n≤2;

R1 представляет собой группу, имеющую валентность 2+n, которую выбирают из группы, состоящей из углеводородных групп, содержащих от 2 до 20 атомов углерода, при этом R1, присутствующие в больших количествах, могут быть одинаковыми или отличаться друг от друга;

R2 представляет собой атом водорода или одновалентную группу, выбранную из группы, состоящей из углеводородных групп, содержащих от 1 до 10 атомов углерода, которые состоят из атомов углерода и водорода, при этом R2, присутствующие в больших количествах, могут быть одинаковыми или отличаться друг от друга;

R3 представляет собой четырехвалентную группу, выбранную из группы, состоящей из углеводородных групп, содержащих от 2 до 10 атомов углерода, при этом R3, присутствующие в больших количествах, могут быть одинаковыми или отличаться друг от друга;

Q представлена группой -COOR4 (R4 представляет собой атом водорода или одновалентную группу, выбранную из группы, состоящей из углеводородных групп, содержащих от 1 до 10 атомов углерода, которые состоят из атомов углерода и водорода), при этом Q, присутствующие в больших количествах, могут быть одинаковыми или отличаться друг от друга.

Что касается каждого символа в общей формуле (1), то целесообразными могут быть условия, изложенные ниже, и подобные условия можно применять в комбинации в случае необходимости.

[1] R1 представляет собой группу, имеющую циклическую структуру, по крайней мере, в одном месте в структуре.

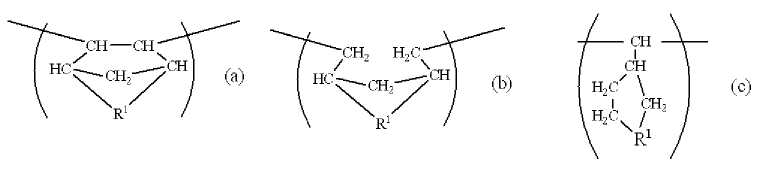

[2] R3 выбирают из примерных структур (a), (b) и (c), например, (когда n=0) структурного звена, содержащей R1.

В данной формуле R1 представляет собой группу, имеющую валентность 2+n, которую выбирают из группы, состоящей из углеводородных групп, содержащих от 2 до 20 атомов углерода.

[3] n представляет собой 0.

[4] y/x представляет собой действительное число, удовлетворяющее выражению 5/95≤y/x≤95/5, а более предпочтительно 20/80≤y/x≤65/35, соответственно на молярном базисе.

[5] R2 представляет собой атом водорода или -CH3, при этом R2, присутствующие в больших количествах, могут быть одинаковыми или отличаться друг от друга.

[6] Q представляет собой -COOH группу или -COOCH3 группу.

Что касается циклического олефинового полимера (A), то он предпочтительно состоит из одного или двух или более видов структуры, представленной следующей общей формулой (2), и целесообразные условия, упомянутые выше, можно применять в комбинации в зависимости от необходимости.

Что касается каждого символа в общей формуле (2), то, кроме того, наиболее целесообразными могут быть условия, изложенные ниже, и подобные условия можно применять в комбинации в зависимости от необходимости.

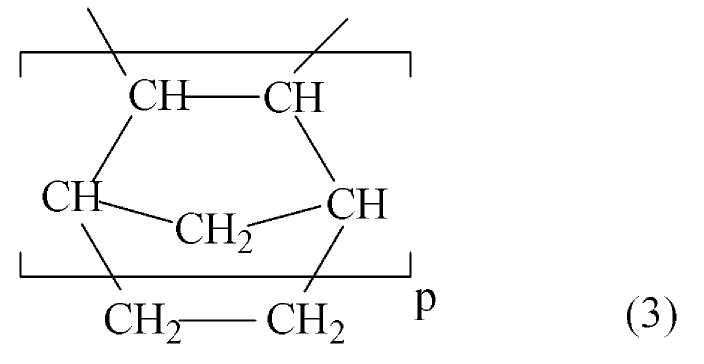

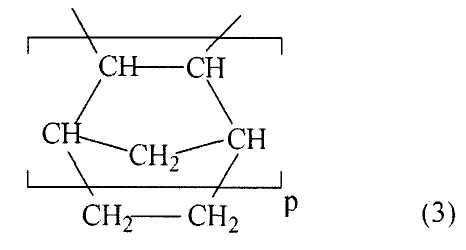

[1] Группа R1 представляет собой двухвалентную группу, представленную общей формулой (3):

В данной формуле p представляет собой целое число от 0 до 2. Кроме того, что касается общей формулы (3), то она предпочтительно является двухвалентной группой, в которой p представляет собой 1.

[2] R2 представляет собой атом водорода.

Среди подобных условий, что касается варианта осуществления, в котором они комбинируются, то предпочтительным является, когда циклический олефиновый полимер (A) представляет собой полимер, полученный посредством дополнительной статистической полимеризации этилена и тетрацикло[4.4.0.12,5.17,10]-3-додецена (в дальнейшем в этом документе сокращен до ТД).

Если циклический олефиновый полимер (A) представляет собой циклический олефиновый полимер с раскрытым кольцом, что касается каждого символа в общей формуле (1), то можно задавать следующие целесообразные условия и подобные условия можно применять в комбинации в зависимости от необходимости.

[1] R1 представляет собой группу, имеющую циклическую структуру, по крайней мере, в одном месте данной структуры.

[2] R3 содержит, по крайней мере, примерную структуру (b), упомянутую в качестве примера (если n=0), структурного звена, содержащей R1.

[3] n представляет собой 0.

[4] y/x представляет собой действительное число, удовлетворяющее выражению 0/100≤y/x≤80/20, а более предпочтительно 0/100≤y/x≤50/50, соответственно на молярном базисе.

[5] R2 представляет собой атом водорода или -CH3, при этом R2, присутствующие в больших количествах, могут быть одинаковыми или отличаться друг от друга.

[6] Q представлена группой -COOR4 (R4 представляет собой атом водорода или одновалентную группу, выбранную из группы, состоящей из углеводородных групп, содержащих от 1 до 10 атомов углерода, которые состоят из атомов углерода и водорода), при этом Q, присутствующие в больших количествах, могут быть одинаковыми или отличаться друг от друга.

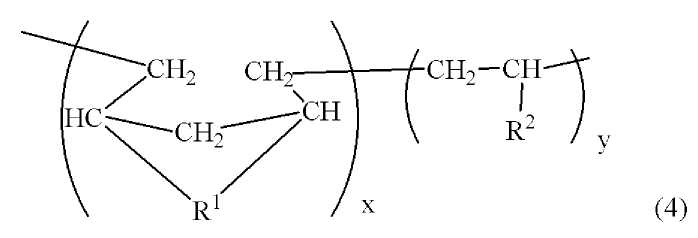

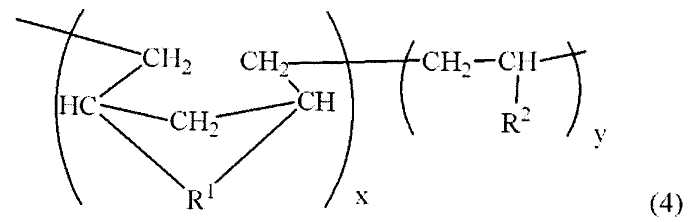

Циклический олефиновый полимер с раскрытым кольцом, который представляет собой циклический олефиновый полимер (A), предпочтительно является соединением, содержащим один или два или более видов структуры, представленной следующей общей формулой (4), и целесообразные условия, упомянутые выше, можно применять в комбинации в зависимости от необходимости.

Кроме того, если звенья, полученные из мономеров, повторяющихся x раз, соединены друг с другом, то подобные звенья соединены друг с другом посредством двойной связи.

Что касается каждого символа в общей формуле (4), то можно дополнительно изложить наиболее предпочтительные условия, как приведено ниже, и подобные условия можно применять в комбинации в случае необходимости.

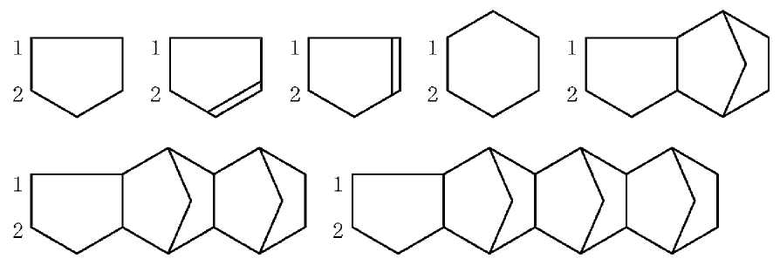

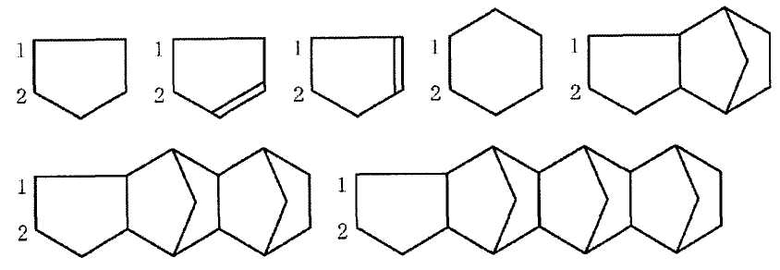

[1] Группа R1 представляет собой один из приведенных ниже примеров.

[2] Группа R2 представляет собой атом водорода.

Кроме того, в представленных выше примерах атом углерода с номером 1 или 2 представляет собой атом углерода, который связан с атомом углерода в общей формуле (4). Кроме того, подобные примерные структуры могут содержать в своем составе алкилиденовую группу. Алкилиденовая группа обычно представляет собой алкилиденовую группу, содержащую от 2 до 20 атомов углерода. Конкретные примеры алкилиденовой группы включают этилиденовую группу, пропилиденовую группу и изопропилиденовую группу.

Среди подобных условий, что касается варианта осуществления, в котором они применяются в комбинации, то предпочтительным является, когда циклический олефиновый полимер с раскрытым кольцом представляет собой полимер, полученный посредством полимеризации с раскрытием кольца трицикло[4.3.0.12,5]дека-3,7-диена (дициклопентадиен: ДЦПД).

Если циклический олефиновый полимер (A) представляет собой продукт гидрогенизации циклического олефинового полимера с раскрытым кольцом, то данный продукт гидрогенизации можно получить посредством насыщения части или всех двойных связей в полимере с раскрытым кольцом.

(Тип полимеризации)

В настоящем изобретении нет совершенно никакого ограничения на типы полимеризации циклического олефинового полимера, и можно применять различные такие известные типы полимеризации, как статистическая сополимеризация, блок-сополимеризация, чередующаяся сополимеризация, полимеризация с раскрытием кольца и тому подобное.

(Прочие структуры, применяемые в качестве фрагмента главной цепи)

Кроме того, если необходимо, циклический олефиновый полимер, применяемый в настоящем изобретении, может содержать повторяющееся структурное звено, полученное из другого сополимеризующегося мономера в указанном ряду, не ухудшающего хорошего физического свойства подложки, полученной из полимерной композиции настоящего изобретения. Ограничения на соотношение сополимеризации нет. Оно предпочтительно составляет 20 мольных % или ниже и более предпочтительно 10 мольных % или ниже. Если данное соотношение ниже, чем вышеупомянутое числовое значение, то можно получить субстрат, который будет обладать превосходной термостойкостью без ослабления термостойкости. Кроме того, на тип сополимеризации ограничения нет, но предпочтительной является статистическая сополимеризация.

(Молекулярная масса полимера)

Ограничения на молекулярную массу циклического олефинового полимера нет. Если применять в качестве альтернативного индикатора молекулярной массы скорость течения расплава (в дальнейшем в этом документе называемую 'СТР') и проводить измерения при температуре 260°C и с загрузкой 2,16 кг в соответствии с ASTM D1238, то она составляет от 0,5 до 100 г/10 мин, более предпочтительно от 1 до 60 г/10 мин, и наиболее предпочтительно от 5 до 40 г/10 мин.

Если СТР ниже данного диапазона значений, то пластичность ухудшается. Кроме того, если СТР выше данного диапазона значений, то формованное изделие становится хрупким. То есть, если СТР попадает в выше упомянутый диапазона значений, то получается отличное соотношение пластичности и твердости.

(Температура стеклования)

Применяют циклический олефиновый полимер, имеющий температуру стеклования, попадающую в диапазон от 60°C до 200°C. Среди данных полимеров предпочтительным является циклический олефиновый полимер, имеющий температуру стеклования, попадающую в диапазон от 100°C до 180°C. Если температура стеклования больше или равна нижнему пределу, то можно обеспечить формованное изделие, обладающее превосходной надежностью, даже если окружающей средой при применении формованного изделия будет состояние высокой температуры. Если температура стеклования меньше или равна верхнему пределу, то пластичность расплава превосходная. То есть, если применяют циклический олефиновый полимер, имеющий температуру стеклования, попадающую в выше упомянутый диапазон, то добиваются превосходного соотношения свойств термостойкости и пластичности.

(Способ получения циклического олефинового полимера (A))

Способ получения циклического олефинового полимера (A) представлен способом получения статистического сополимера, способом получения полимера с раскрытым кольцом и способом получения продукта гидрогенизации полимера с раскрытым кольцом.

(Способ получения статистического сополимера)

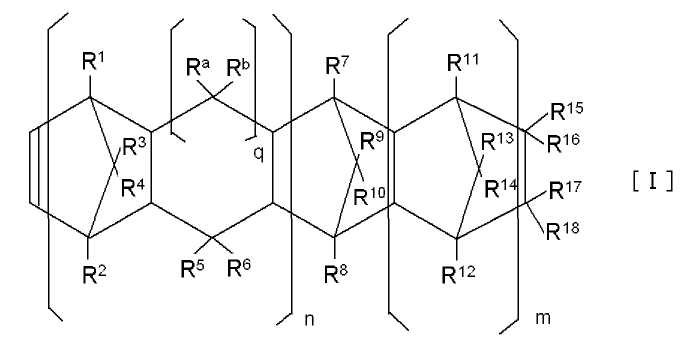

Если циклический олефиновый полимер представляет собой статистический сополимер этилена и циклического олефина, то данный сополимер можно получить посредством применения этилена и циклического олефина, представленных следующей формулой [I] или [II] в соответствии со способами получения, раскрытыми в публикации японской нерассмотренной патентной заявки № H7-145213. Среди данных способов предпочтительным является получение статистического сополимера этилена и циклического олефина посредством проведения сополимеризации в углеводородном растворителе и применения в качестве катализатора такого катализатора, который образуется из соединения ванадия и алюмоорганического соединения и является растворимым в углеводородном растворителе.

Кроме того, в данной реакции сополимеризации можно применять твердофазный металлоценовый катализатор 4 группы. В контексте данного документа твердофазный металлоценовый катализатор 4 группы представляет собой катализатор, состоящий из соединения переходного металла, которое содержит лиганд с циклопентадиенильным остовом, органического алюмооксисоединения и алюмоорганического соединения, которые комбинируют по необходимости.

Переходный металл 4 группы представляет собой цирконий, титан или гафний, и подобный переходный металл содержит, по крайней мере, один лиганд с циклопентадиенильным остовом. Примеры лиганда с циклопентадиенильным остовом включают циклопентадиенильную группу или инденильную группу, которая может быть замещена алкильной группой, тетрагидроинденильную группу и фторфенильную группу. Данные группы могут быть связаны друг с другом через любые другие группы, такие как алкиленовая группа. Кроме того, другими лигандами, помимо лиганда с циклопентадиенильным остовом, являются алкильная группа, циклоалкильная группа, арильная группа, аралкильная группа и тому подобное.

Более того, что касается органического алюмооксисоединения и алюмоорганического соединения, то можно применять соединения, которые обычно применяются для получения олефиновых полимеров. Что касается твердофазного металлоценового катализатора 4 группы, то он описывается, например, в публикации японской нерассмотренной патентной заявки № S61-221206, публикации японской нерассмотренной патентной заявки № S64-106, публикации японской нерассмотренной патентной заявки № H2-173112 и тому подобное.

Примеры других мономеров, применяемых вместе с циклическим олефиновым мономером, включают 1-бутен, 1-пентен, 1-гексен, 1-октен, 1-бутен, 2-пентен, 1,4-гексадиен, циклопентен и тому подобное. Если применять эти другие мономеры, то возможно регулировать молекулярную массу или физическое свойство циклического олефинового полимера.

Циклический олефиновый мономер, представленный следующей формулой [I] или [II], будет описан ниже.

В формуле [I] n представляет собой 0 или 1; m представляет собой 0 или положительное целое число; и q представляет собой 0 или 1. Кроме того, если q представляет собой 1, то Ra и Rb каждая независимо является ниже перечисленным атомом или углеводородной группой. Если q представляет собой 0, то образуется 5-членное кольцо.

Группы с R1 по R18, Ra и Rb каждая независимо представляют собой атом водорода, атом галогена или углеводородную группу. Атом галогена представляет собой атом фтора, атом хлора, атом брома или атом йода.

Кроме того, углеводородная группа независимо представляет собой алкильную группу, содержащую от 1 до 20 атомов углерода, циклоалкильную группу, содержащую от 3 до 15 атомов углерода, или ароматическую углеводородную группу. В частности, примеры алкильной группы включают метильную группу, этильную группу пропильную группу, изопропильную группу, амильную группу, гексильную группу, октильную группу, децильную группу, додецильную группу и октадецильную группу; пример циклоалкильной группы включает циклогексильную группу; и примеры ароматической углеводородной группы включают фенильную группу и нафтильную группу. Углеводородная группа может быть замещена атомом галогена.

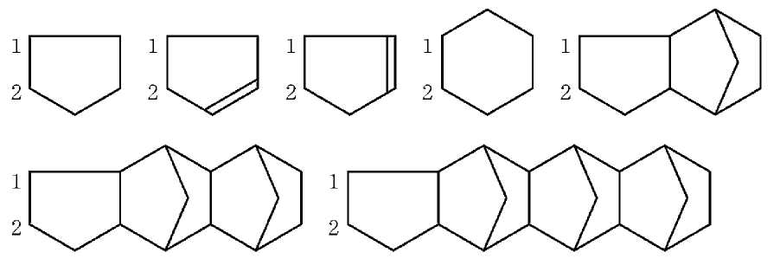

Кроме того, в формуле [I] группы с R15 по R18 могут связываться друг с другом (или вместе) с образованием моноциклического кольца или полициклического кольца, а полученные таким образом моноциклическое кольцо или полициклическое кольцо могут содержать двойную связь. Конкретные примеры моноциклического кольца или полициклического кольца, которые могут образовываться при этом, представлены ниже.

Кроме того, в вышеупомянутых примерах атом углерода с номером 1 или 2 представляет собой атом углерода в формуле [I], с которым связывается R15 (R16) или

R17 (R18) соответственно. Группы R15 и R16 или R17 и R18 могут образовывать алкилиденовую группу. Алкилиденовая группа обычно представляет собой алкилиденовую группу, содержащую от 2 до 20 атомов углерода. Конкретные примеры алкилиденовой группы включают этилиденовую группу, пропилиденовую группу и изопропилиденовую группу.

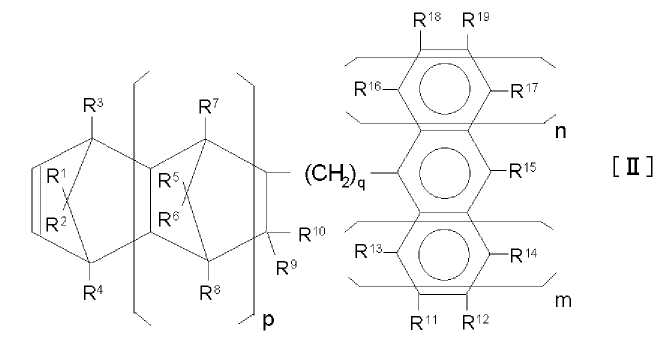

В формуле [II] p и q представляют собой 0 или положительное целое число; m и n представляют собой 0, 1 или 2. Группы с R1 по R19 каждая независимо представляет собой атом водорода, атом галогена, углеводородную группу или алкоксильную группу.

Атом галогена имеет такое же значение, как и атом галогена в формуле [I]. Что касается углеводородной группы, то можно привести в качестве примера независимо друг от друга алкильную группу, содержащую от 1 до 20 атомов углерода, галогенированную алкильную группу, содержащую от 1 до 20 атомов углерода, циклоалкильную группу, содержащую от 3 до 15 атомов углерода или ароматическую углеводородную группу. Более конкретно, примеры алкильной группы включают метильную группу, этильную группу, пропильную группу, изопропильную группу, амильную группу, гексильную группу, октильную группу, децильную группу, додецильную группу и октадецильную группу; пример циклоалкильной группы включает циклогексильную группу; и примеры ароматической углеводородной группы включают арильную группу и аралкильную группу, в частности, фенильную группу, толильную группу, нафтильную группу, бензильную группу, фенилэтильную группу и тому подобное. Что касается алкоксильной группы, можно привести в качестве примера метоксигруппу, этоксигруппу и пропоксигруппу. Подобные углеводородная группа и алкоксильная группа могут быть замещены атомом фтора, атомом хлора, атомом брома или атомом йода.

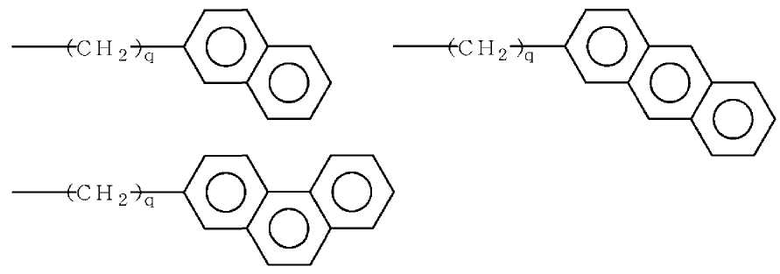

В контексте данного документа атом углерода, с которым связываются R9 и R10 и атом углерода, с которым связывается R13 или атом углерода, с которым связываются R11, могут быть связаны друг с другом непосредственно или через алкиленовую группу, содержащую от 1 до 3 атомов углерода. В частности, если два вышеупомянутых атома углерода связываются друг с другом через алкиленовую группу, тогда группы, представленные R9 и R13, или группы, представленные R10 и R11, образуют вместе алкиленовую группу, которая представляет собой одну из таких групп, как метиленовая группа (-CH2-), этиленовая группа (-CH2CH2-) или пропиленовая группа (-CH2CH2CH2-). Кроме того, если n=m=0, то R15 и R12 или R15 и R19 могут связываться друг с другом с образованием моноциклического или полициклического ароматического кольца. Примеры моноциклического или полициклического ароматического кольца при этом включают следующие группы, в которых R15 и R12 дополнительно образуют ароматическое кольцо при n=m=0.

При этом q имеет такое же значение, как и q в формуле [II].

Более конкретные примеры циклического олефинового мономера, представленного формулой [I] или [II], приведены ниже.

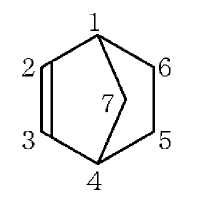

Например, можно привести в качестве примера бицикло[2.2.1]-2-гептен (также известный как норборнен, и каждый номер в данной формуле с 1 по 7 обозначает номер положения атома углерода в ней), представленный ниже; и

его производные, замещенные углеводородной группой.

Что касается углеводородной группы, то можно привести в качестве примера 5-метил, 5,6-диметил, 1-метил, 5-этил, 5-н-бутил, 5-изобутил, 7-метил, 5-фенил, 5-метил-5-фенил, 5-бензил, 5-толил, 5-(этилфенил), 5-(изопропилфенил), 5-(бифенил), 5-(β-нафтил), 5-(α-нафтил), 5-(антраценил), 5,6-дифенил и тому подобное.

Более того, что касается других производных, то можно привести в качестве примера циклопентадиен-аценафтиленовый аддукт и бицикло[2.2.1]-2-гептеновые производные, такие как 1,4-метано-1,4,4a,9a-тетрагидрофлуоренон, 1,4-метано-1,4,4a,5,10,10a-гексагидроантрацен и тому подобное.

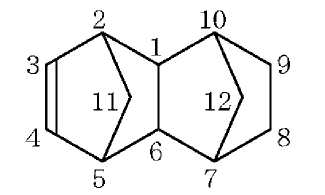

Кроме того, также в качестве примера приведены трицикло[4.3.0.12,5]-3-деценовые производные, такие как трицикло[4.3.0.12,5]-3-децен, 2-метилтрицикло[4.3.0.12,5]-3-децен, 5-метилтрицикло[4.3.0.12,5]-3-децен и тому подобное; трицикло[4.3.0.12,5]дека-3,7-диен; трицикло[4.4.0.12,5]-3-ундеценовые производные, такие как трицикло[4.4.0.12,5]-3-ундецен, 10-метилтрицикло[4.4.0.12,5]-3-ундецен и тому подобное; тетрацикло[4.4.0.12,5.17,10]-3-додецен (проще называемый тетрациклододецен, и каждый номер в данной формуле с 1 по 12 обозначает номер положения атома углерода в ней), представленный ниже;

и его производные, замещенные углеводородной группой.

Что касается углеводородной группы, то можно привести в качестве примера 8-метил, 8-этил, 8-пропил, 8-бутил, 8-изобутил, 8-гексил, 8-циклогексил, 8-стеарил, 5,10-диметил, 2,10-диметил, 8,9-диметил, 8-этил-9-метил, 11,12-диметил, 2,7,9-триметил, 2,7-диметил-9-этил, 9-изобутил-2,7диметил, 9,11,12-триметил, 9-этил-11,12-диметил, 9-изобутил-11,12-диметил, 5,8,9,10-тетраметил, 8-этилиден, 8-этилиден-9-метил, 8-этилиден-9-этил, 8-этилиден-9-изопропил, 8-этилиден-9-бутил, 8-н-пропилиден, 8-н-пропилиден-9-метил, 8-н-пропилиден-9-этил, 8-н-пропилиден-9-изопропил, 8-н-пропилиден-9-бутил, 8-изопропилиден, 8-изопропилиден-9-метил, 8-изопропилиден-9-этил, 8-изопропилиден-9-изопропил, 8-изопропилиден-9-бутил, 8-хлор, 8-бром, 8-фтор, 8,9-дихлор, 8-фенил, 8-метил-8-фенил, 8-бензил, 8-толил, 8-(этилфенил), 8-(изопропилфенил), 8,9-дифенил, 8-(бифенил), 8-(β-нафтил), 8-(α-нафтил), 8-(антраценил), 5,6-дифенил и тому подобное.

Более того, что касается других производных, можно привести в качестве примера аддукт аценафтилена и циклопентадиена и тому подобное.

Кроме того, можно привести в качестве примера пентацикло[6.5.1.13,6.02,7.09,13]-4-пентадецен и его производные; пентацикло[7.4.0.12,5.19,12.08,13]-3-пентадецен и его производные; пентациклопентадекадиеновые соединения, такие как пентацикло[6.5.1.13,6.02,7.09,13]-4,10-пентадекадиен и тому подобное; пентацикло[8.4.0.12,5.19,12.08,13]-3-гексадецен и его производные; пентацикло[6.6.1.13,6.02,7.09,14]-4-гексадецен и его производные; гексацикло[6.6.1.13,6.110,13.02,7.09,14]-4-гептадецен и его производные; гептацикло[8.7.0.12,9.14,7.111,17.03,8.012,16]-5-эйкозен и его производные; гептацикло[8.8.0.12,9.14,7.111,18.03,8.012,17]-5-генэйкозен и его производные; октацикло[8.8.0.12,9.14,7.111,18.113,16.03,8.012,17]-5-докозен и его производные; нонацикло[10.9.1.14,7.113,20.115,18.02,10.03,8.012,21.014,19]-5-пентакозен и его производные; нонацикло[10.10.1.15,8.114,21.116,19.02,11.04,9.013,22.015,20]-6-гексакозен и его производные; и тому подобное.

Конкретные примеры циклического олефинового мономера, представленного общей формулой [I] или [II] представлены выше. Что касается более конкретных примеров структуры данных соединений, то можно привести примеры структуры циклического олефинового мономера, представленного в абзацах с [0032] по [0054] в описании публикации японской нерассмотренной патентной заявки № H7-145213. Циклический олефиновый полимер, применяемый в настоящем изобретении, может содержать два или более видов звеньев, полученных из вышеупомянутого циклического олефинового мономера.

Циклический олефиновый мономер, представленный общей формулой [I] или [II], упомянутыми выше, можно получить посредством реакции Дильса-Альдера циклопентадиена с олефином, имеющим соответствующую структуру. Кроме того, предпочтительным является использовать циклический олефиновый мономер, применяемый в полимеризации, высокой степени чистоты. Обычно степень чистоты больше или равна 99%, предпочтительно больше или равна 99,6%, и более предпочтительно больше или равна 99,9%.

(Способ получения полимера с раскрытым кольцом)

Если циклический олефиновый полимер представляет собой полимер с раскрытым кольцом, например, то его можно получить посредством полимеризации или сополимеризации циклического олефинового мономера, представленного выше упомянутой формулой [I] в присутствии катализатора реакции полимеризации с раскрытием кольца.

Что касается циклического олефинового мономера, представленного формулой [I], предпочтительным является применение трицикло[4.3.0.12,5]дека-3,7-диена.

Примеры другого мономера, применяемого с циклическим олефиновым мономером, включают 1-бутен, 1-пентен, 1-гексен, 1-октен, 1-бутен, 2-пентен, 1,4-гексадиен, циклопентен и тому подобное. Если применять эти другие мономеры, то возможно регулировать молекулярную массу или физическое свойство циклического олефинового полимера.

Что касается катализатора реакции полимеризации с раскрытием кольца, то можно применять катализатор, состоящий из галогенида металла, выбранного из рутения, родия, палладия, осмия, индия или платины, нитрата или ацетилацетонового соединения и восстанавливающего агента; или катализатор, состоящий из галогенида металла, выбранного из титана, палладия, циркония и молибдена, или ацетилацетонового соединения и алюмоорганического соединения.

Полимер с раскрытым кольцом в соответствии с настоящим изобретением можно получить без применения растворителя, но обычно предпочтительным является получение полимера в инертном органическом растворителе. Конкретные примеры органического растворителя включают ароматические углеводороды, такие как бензол, толуол, ксилол; алифатические углеводороды, такие как н-пентан, гексан, гептан; алициклические углеводороды, такие как циклогексан; галогенированные углеводороды, такие как метилен дихлорид, дихлорэтан, дихлорэтилен, тетрахлорэтан, хлорбензол, дихлорбензол, трихлорбензол.

(Продукт гидрогенизации полимера с раскрытым кольцом)

Получение продукта гидрогенизации полимера с раскрытым кольцом проводят посредством гидрогенизации, по крайней мере, части углерод-углеродных двойных связей полимера с раскрытым кольцом в соответствии с обычным способом. Данный способ подвергания полимера с раскрытым кольцом гидрогенизационной обработке особенно не ограничен, и его можно осуществить посредством подвергания полимера с раскрытым кольцом гидрогенизационной обработке в органическом растворителе в присутствии катализатора гидрогенизации.

Реакцию гидрогенизации можно проводить в соответствии с общепринятым способом посредством взаимодействия полимерной композиции, содержащей полимер с раскрытым кольцом, в виде раствора с водородом в присутствии катализатора гидрогенизации. Что касается катализатора гидрогенизации, то можно применять гомогенный катализатор или гетерогенный катализатор. Гетерогенный катализатор обладает превосходной эффективностью получения в том отношении, что высокая активность достигается при высокой температуре и высоком давлении, можно проводить гидрогенизацию за короткое время, легко удалять катализатор и тому подобное.

Пример гетерогенного катализатора включает катализатор, полученный нанесением металла, выбранного из группы, состоящей из никеля, рутения, рения, платины, палладия и родия, на носителе. Особенного ограничения на носитель нет. Можно применять адсорбирующий агент, такой как окись алюминия, диатомитовая земля, который в настоящее время применяется для нанесения каталитических металлов гидрогенизации.

Количество никеля, которое необходимо нанести, составляет от 20 до 80% по массе, и предпочтительно от 30 до 60% по массе. Количество палладия или платины, которое необходимо нанести, составляет от 0,1 до 10% по массе, и предпочтительно от 2 до 7% по массе. На форму, в которой находится катализатор, особенного ограничения нет, и он может быть порошком, твердым веществом или тому подобное. Целесообразно применять какую-либо форму в соответствии с установкой, которую применяют.

Реакцию гидрогенизации в соответствии с настоящим изобретением можно проводить, применяя любые реакторы. С точки зрения непрерывности работы предпочтительным является применение реактора с неподвижным слоем. В качестве примера реактора с неподвижным слоем можно привести (a) колонный реактор с насадкой или колонный реактор с тарелками; (b) реактора с неподвижным слоем катализатора; (c) реактор с металлической сеткой катализатора или реактор с тонким слоем катализатора; или тому подобное.

В колонном реакторе с насадкой или колонном реакторе с тарелками (a) полимерную композицию, содержащую полимер с раскрытым кольцом, в виде раствора и газообразный водород подвергают взаимодействию в поперечном потоке, взаимодействию в противотоке или взаимодействию в прямотоке в колонне, заполненной частицами катализатора.

Реакторы с неподвижным слоем катализатора (b) можно классифицировать на изотермический реактор, адиабатический реактор, многостадийный адиабатический реактор, самонагревающийся обменный реактор, обменный реактор с подведением тепла и тому подобное. Для проведения реакции гидрогенизации настоящего изобретения можно применять любой тип реактора. Типичным примером реактора с неподвижным слоем катализатора (b) является такой тип реактора, который описан на стр. 74 в Petroleum Refining Technology and Economics J. H. Gary и G. E. Handwerk (1975), то есть реактор, который заполнен керамическими шариками на дне, а в центральной части реактора над керамическими шариками заполнен частицами катализатора, и устроен таким образом, что смесь полимерной композиции, содержащей полимер с раскрытым кольцом, в виде раствора и газообразного водорода подают с верхней тарелки реактора, а продукт реакции отводят с нижней тарелки реактора.

Реактор с металлической сеткой катализатора или реактор с тонким слоем катализатора(c) представляет собой реактор, в котором закреплены в качестве катализатора от нескольких до нескольких десятков пластин тонких слоев металлической сетки катализатора или катализатора в виде частиц. Данный тип реактора классифицируют на тип с радиальным потоком и тип с параллельным потоком в соответствии со способом прохождения через колонну полимерной композиции, содержащей полимер с раскрытым кольцом, в виде раствора, но применять можно любой тип.

Что касается способа гидрогенизации в соответствии с настоящим изобретением, когда полимерная композиция, содержащая полимер с раскрытым кольцом, в виде раствора проходит через неподвижный слой катализатора, то предпочтительным является, чтобы полимерная композиция протекала через поверхность частиц катализатора в виде пленки (тонкого слоя). Направление потока полимерной композиции, содержащей полимер с раскрытым кольцом, в виде раствора и газообразного водорода может быть прямотоком или противотоком, но с точки зрения легкости изменения технологических условий предпочтительным является режим прямотока.

Реактор, применяемый в случае способа гидрогенизации в соответствии с настоящим изобретением, представляет собой реактор с неподвижным слоем, заполненным катализатором гидрогенизации. Данный реактор создают таким образом, чтобы полимерная композиция, содержащая полимер с раскрытым кольцом, в виде раствора наполняла реактор, и неподвижный слой, заполненный катализатором, при этом был погружен в полимерную композицию, туда же подают водород. Реакцию обычно проводят периодически. Типичный пример реактора включает такой реактор, как реактор, описанный на стр. 310 в Journal of Chemical Engineering of Japan, Vol. 27, No. 3 (1994), то есть реактор, в котором в корпусе, установленном на оси вращения, в качестве неподвижного слоя закреплена цилиндрическая сетчатая корзина, сделанная из нержавеющей стали, заполненная частицами катализатора, и который дополнительно оборудован мешалкой. Данный реактор заполняют полимерной композицией, содержащей полимер с раскрытым кольцом, в виде раствора, и заполненная катализатором корзина вращается вокруг оси вращения при этом заполненная катализатором корзина погружена в полимерную композицию. При перемешивании полимерной композиции газообразный водород нагнетают в нижнюю часть реактора. Что касается другого примера, то применяют также реактор, в котором сетчатая корзина, сформированная посредством наполнения катализатора внутрь двойных цилиндров двойной цилиндрической сетчатой корзины, в качестве неподвижного слоя располагается на небольшом расстоянии от внутренней стенки реактора, а перемешивающая лопасть прикреплена к оси вращения в центральной части двойного цилиндра.

Что касается способа гидрогенизации в соответствии с настоящим изобретением, полимерная композиция, содержащая полимер с раскрытым кольцом, которая предусматривается для данного способа гидрогенизации, представляет собой раствор, содержащий полимер с раскрытым кольцом и тому подобное, растворенные в органическом растворителе. Данную полимерную композицию подают в реактор в виде раствора, и полимер с раскрытым кольцом и тому подобное подвергают гидрогенизационной обработке. Полимерную композицию, содержащую полимер с раскрытым кольцом, получают в виде реакционного раствора после получения полимера с раскрытым кольцом, и, таким образом, нет особенно необходимости добавлять органический растворитель. Однако можно добавлять следующие органические растворители. Особенных ограничений на подобный органический растворитель нет, поскольку он является инертным к катализатору, но с точки зрения превосходной растворимости продукта гидрогенизации, который должен образовываться, обычно применяют углеводородные растворители. Примеры углеводородного растворителя включают ароматические углеводороды, такие как бензол, толуол; алифатические углеводороды, такие как н-пентан, гексан; алициклические углеводороды, такие как циклогексан, метилциклогексан, декалин, бициклононан; и тому подобное. Среди них предпочтительными являются циклические алициклические углеводороды. Данные органические растворители можно применять отдельно или в комбинации из двух или более их разновидностей. Обычно данный растворитель может быть тем же самым, что и растворитель, применяемый в реакции полимеризации.

Реакцию гидрогенизации можно проводить в соответствии с любым стандартным способом. Однако в зависимости от типа катализатора гидрогенизации или температуры реакции, скорость гидрогенизации варьируется, и доля оставшихся ароматических колец также может изменяться. В случае применения катализатора гидрогенизации, описанного выше, для того чтобы сохранить ненасыщенные связи в ароматическом кольце не ниже определенной степени, можно контролировать этот процесс, например, понижая температуру реакции, уменьшая давление водорода, уменьшая время реакции или тому подобное.

Рабочая температура при гидрогенизации полимера с раскрытым кольцом составляет от 0 до 150°C, предпочтительно от 60 до 130°C, и более предпочтительно от 80 до 120°C.

Давление процесса составляет от 1 до 50 кг/см2, предпочтительно от 1 до 30 кг/см2, и более предпочтительно от 1 до 20 кг/см2. Кроме того, время реакции, хоть оно и зависит от применяемого катализатора гидрогенизации, составляет 1 час или меньше, а предпочтительно 30 минут или меньше.

Часовая объемная скорость жидкости для реакции гидрогенизации обычно составляет от 1 до 10, а предпочтительно от 3 до 5. В контексте данного документа часовая объемная скорость жидкости представляет собой обратную величину времени пребывания, и ее можно рассчитать посредством деления скорости течения из подающего устройства циклической олефиновой полимерной композиции (A), которую получают посредством полимеризации циклического олефинового мономера в углеводородном растворителе и которая содержит непрореагировавший циклический олефиновый мономер, на объем заполненный катализатором.

Полимерную композицию, содержащую гидрогенизированный полимер с раскрытым кольцом, которую извлекли из реактора с неподвижным слоем, вводили в сепаратор, такой как испарительный сепаратор, чтобы разделить полимерную композицию и непрореагировавший водород. Отделенный водород можно возвратить обратно в реактор гидрогенизации.

<Мягкий сополимер (B)>

Мягкий сополимер (B) будет описан ниже. Мягкий сополимер (B), применяемый в настоящем изобретении, получают посредством полимеризации, по крайней мере, двух или более видов мономеров, выбранных из группы, состоящей из олефиновых соединений, диеновых соединений и ароматических винильных углеводородных соединений, и он имеет температуру стеклования 0°C или ниже. Если полученное формованное изделие применяют в качестве формованного изделия для чистого производственного помещения, то необходимо, чтобы температура стеклования составляла 0°C или ниже, предпочтительно -10°C или ниже, и более предпочтительно -20°C или ниже, для того чтобы в достаточной степени улучшить прочностью на истирание и ингибировать образование частичек.

Обычно температура стеклования составляет -100°C или выше. Степень кристаллизации сополимера, по измерениям посредством рентгеновской дифрактометрии, предпочтительно составляет от 0 до 30% и более предпочтительно от 0 до 25%.

СТР (скорость течения расплава: измеренная при 230°C и при загрузке 2,16 кг в соответствии с ASTM D1238) мягкого сополимера (B) предпочтительно составляет от 0,01 до 200 г/10 мин. Если его СТР ниже, чем 0,01 г/10 мин, тогда вязкость расплава данного сополимера может быть слишком высокой и пластичность расплава полученной полимерной композиции может ухудшиться. Более предпочтительно, когда СТР равна или выше, чем 0,05 г/10 мин, и даже более предпочтительно равна или выше, чем 0,1 г/10 мин. С другой стороны, когда СТР больше, чем 200 г/10 мин, тогда механическая прочность полученного формованного изделия может ухудшиться. Более предпочтительно, СТР равна или ниже, чем 150 г/10 мин, и даже более предпочтительно равна или ниже, чем 100 г/10 мин. Кроме того, предпочтительным является применение сополимера, имеющего характеристическую вязкость [η], измеренную в декалине при 135°C, от 0,01 до 10 дл/г, и более предпочтительно от 0,08 до 7 дл/г.

Мягкий сополимер (B) получают полимеризацией, по крайней мере, двух или более видов мономеров, выбранных из группы, состоящей из олефинов, диенов и ароматических винильных углеводородов. Важно применять данный мягкий сополимер (B), состоящий из подобных мономеров с точки зрения его сродства к циклическому олефиновому полимеру (A). В настоящее время, не ухудшая эффекта настоящего изобретения, помимо вышеупомянутых мономеров, можно сополимеризовать небольшое количество любого другого мономера с сополимером.

Предпочтительные примеры мягкого сополимера (B) включают следующие (b1), (b2), (b3) и (b4):

(b1): аморфный или слабокристаллический мягкий сополимер, полученный посредством полимеризации, по крайней мере, двух или более видов мономеров, выбранных из группы, состоящей из этилена и α-олефинов, содержащих от 3 до 20 атомов углерода,

(b2): мягкий сополимер, полученный посредством полимеризации этилена, α-олефинов, содержащих от 3 до 20 атомов углерода и циклического олефина,

(b3): мягкий сополимер, полученный посредством полимеризации неконъюгированного диена и, по крайней мере, двух или более видов мономеров, выбранных из группы, состоящей из этилена и α-олефинов, содержащих от 3 до 20 атомов углерода,

(b4): мягкий сополимер статистического или блок-сополимера ароматического винильного углеводорода и конъюгированного диена, или продукта их гидрогенизации.

Мягкий сополимер (b1) представляет собой аморфный или слабокристаллический мягкий сополимер, полученный посредством полимеризации, по крайней мере, двух или более видов мономеров, выбранных из группы, состоящей из этилена и α-олефинов, содержащих от 3 до 20 атомов углерода. Среди вышеупомянутых сополимеров с (b1) по (b4), особенно целесообразно применяют мягкий сополимер (b1) с точки зрения его сродства к циклическому олефиновому полимеру (A).

Мягкий сополимер (b1) является аморфным или слабокристаллическим и имеет температуру стеклования 0°C или ниже. Следовательно, данный сополимер может обладать эластичностью. Плотность данного сополимера предпочтительно составляет от 0,85 до 0,91 г/см3, и более предпочтительно от 0,85 до 0,90 г/см3.

Мягкий сополимер (b1) получают полимеризацией, по крайней мере, двух видов олефинов, и обычно он представляет собой статистический сополимер. В частности, применяют этилен-α-олефиновые сополимеры, пропилен-α-олефиновые сополимеры и тому подобное. Не противореча цели настоящего изобретения, данный полимер может содержать, по необходимости, любые другие сополимеризуемые ненасыщенные мономерные компоненты.

Что касается α-олефина, который представляет собой исходное вещество для этилен-α-олефиновых сополимеров, то его примерами могут являться α-олефины, содержащие от 3 до 20 атомов углерода, например, пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-октен, 1-децен и их смеси. Среди них особенно предпочтительными являются α-олефины, содержащие от 3 до 10 атомов углерода. Прежде всего, подходящим является этилен-пропиленовый сополимер с точки зрения его сродства к циклическому олефиновому полимеру (A). Молярное соотношение этилена к α-олефину (этилен/α-олефин) в этилен-α-олефиновом сополимере варьируется в зависимости от типа α-олефина в нем, но предпочтительно составляет от 30/70 до 95/5. Молярное соотношение (этилен/α-олефин) более предпочтительно составляет не менее 50/50 и не более 90/10.

Кроме того, что касается α-олефина, который представляет собой исходное вещество для пропилен-α-олефиновых сополимеров, то его примерами могут являться α-олефины, содержащие от 4 до 20 атомов углерода, например, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-октен, 1-децен и их смеси. Среди них особенно предпочтительными являются α-олефины, содержащие от 4 до 10 атомов углерода. Молярное соотношение пропилена к α-олефину (пропилен/α-олефин) в пропилен-α-олефиновом сополимере варьируется в зависимости от типа α-олефина в нем, но предпочтительно составляет от 30/70 до 95/5. Молярное соотношение (пропилен/α-олефин) более предпочтительно составляет не менее 50/50 и не более 90/10.

Мягкий сополимер (b2) представляет собой мягкий сополимер, полученный посредством полимеризации этилена, α-олефина, содержащего от 3 до 20 атомов углерода, и циклического олефина. Мягкий сополимер (b2) получают посредством полимеризации, по крайней мере, трех видов олефинов, и обычно является статистическим сополимером. Кроме того, не противореча цели настоящего изобретения, данный сополимер может содержать, по необходимости, любые другие сополимеризуемые ненасыщенные мономерные компоненты.

Что касается α-олефина, содержащего от 3 до 20 атомов углерода, который представляет собой исходное вещество мягкого сополимера (b2), то, в частности, его примерами могут являться, например, пропилен, 1-бутен, 4-метил-1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-октадецен, 1-эйкозен и тому подобное. Можно применять один вид или два или более таких видов. Что касается циклического олефина, который представляет собой исходное вещество мягкого сополимера (b2), то можно применять тот же самый олефин, который применяется в качестве исходного вещества циклического олефинового полимера (A).

Предпочтительным является, когда мягкий сополимер (b2) получают посредством сополимеризации мономеров в соотношении от 40 до 98 мольных % и предпочтительно от 50 до 90 мольных % этилена, от 2 до 50 мольных % и предпочтительно от 5 до 40 мольных % другого α-олефина, и от 2 до 20 мольных % и предпочтительно от 2 до 15 мольных % циклического олефина. Структурные звенья, полученные из данных мономеров, упорядочены произвольно и образуют, по существу, статистический сополимер линейного строения. Тот факт, что данный мягкий сополимер (b2) имеет, по существу, линейное строение, а не имеет гелеобразную сшитую структуру, можно подтвердить тем фактом, что данный сополимер полностью растворяется в декалине при 135°C. Данный мягкий сополимер (b2) можно получить, выбирая подходящим образом условия в соответствии с таким же способом, как способ для циклического олефинового полимера (A).

Мягкий сополимер (b3) представляет собой мягкий сополимер, полученный посредством полимеризации неконъюгированного диена и, по крайней мере, двух или более видов мономеров, выбранных из группы, состоящей из этилена и α-олефинов, содержащих от 3 до 20 атомов углерода. Мягкий сополимер (b3) получают посредством полимеризации, по крайней мере, одного вида неконъюгированных диенов и, по крайней мере, двух видов олефинов и обычно является статистическим сополимером. В частности применяют этилен-α-олефин диеновый сополимерный каучук, пропилен-α-олефин диеновый сополимерный каучук и тому подобное. Не противореча цели данного изобретения, данный сополимер может содержать, по необходимости, любые другие сополимеризуемые ненасыщенные мономерные компоненты.

Что касается α-олефина, входящего в состав этилен-α-олефин-диенового сополимерного каучука, то его примерами могут быть α-олефины, содержащие от 3 до 20 атомов углерода, например, пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-октен, 1-децен или их смеси. Среди данных α-олефинов особенно предпочтительными являются α-олефины, содержащие от 3 до 10 атомов углерода. Молярное соотношение этилена к α-олефину (этилен/α-олефин) в этилен-α-олефин диеновом сополимерном каучуке варьируется в зависимости от типа α-олефина в нем, но в основном предпочтительно составляет от 30/70 до 95/5.

Что касается α-олефина, входящего в состав пропилен-α-олефин диенового сополимерного каучука, то его примерами могут быть α-олефины, содержащие от 4 до 20 атомов углерода, например, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-октен, 1-децен или их смеси. Среди данных α-олефинов особенно предпочтительными являются α-олефины, содержащие от 4 до 10 атомов углерода. Молярное соотношение пропилена к α-олефину (пропилен/α-олефин) в пропилен-α-олефин диеновом сополимерном каучуке варьируется в зависимости от типа α-олефина в нем, но в основном предпочтительно составляет от 30/70 до 95/5.

Кроме того, примеры диенового компонента в этилен-α-олефин диеновом сополимерном каучуке или пропилен-α-олефин диеновом сополимерном каучуке включают неконъюгированные диены с цепной структурой, такие как 1,4-гексадиен, 1,6-октадиен, 2-метил-1,5-гексадиен, 6-метил-1,5-гептадиен, 7-метил-l,6-октадиен; циклогексадиен и дициклопентадиен; циклические неконъюгированные диены, такие как метилтетрагидроинден, 5-винилнорборнен, 5-этилиден-2-норборнен, 5-метилен-2-норборнен, 5-изопропилиден-2-норборнен, 6-хлорметил-5-изопропенил-2-норборнен; 2,3-диизопропилиден-5-норборнен; 2-этилиден-3-изопропилиден-5-норборнен; 2-пропенил-2,2-норборнадиен; и тому подобное. Предпочтительным является, чтобы содержание диенового компонента в данном сополимере составляло от 1 до 20 мольных % и предпочтительно от 2 до 15 мольных %.

Мягкий сополимер (b4) представляет собой статистический сополимер или блок-сополимер ароматического винилуглеводорода и конъюгированного диена или продукт их гидрогенизации.

Что касается мягкого сополимера (b4), то, в частности, можно применять стирол-бутадиеновый блок-сополимерный каучук, стирол-бутадиен-стирольный блок-сополимерный каучук, стирол-изопреновый блок-сополимерный каучук, стирол-изопрен-стирольный блок-сополимерный каучук, гидрогенизированный стирол-бутадиен-стирольный блок-сополимерный каучук, гидрогенизированный стирол-изопрен-стирольный сополимерный каучук, стирол-бутадиеновый статистический сополимерный каучук, и тому подобное.

Что касается мягкого сополимера (b4), обычно, молярное соотношение ароматического винилового углеводорода к конъюгированному диену (ароматический виниловый углеводород/конъюгированный диен) предпочтительно составляет от 10/90 до 70/30. Гидрогенизированный стирол-бутадиен-стирольный блок-сополимерный каучук представляет собой сополимерный каучук, полученный посредством гидрогенизации частично или полностью всех двойных связей, сохранившихся в стирол-бутадиен-стирольном блок-сополимерном каучуке. Кроме того, гидрогенизированный стирол-изопрен-стирольный сополимерный каучук представляет собой сополимерный каучук, полученный посредством гидрогенизации частично или полностью всех двойных связей, сохранившихся в стирол-изопрен-стирольном блок-сополимерном каучуке.

Упомянутые выше мягкие сополимеры (b1), (b2), (b3) и (b4) можно применять отдельно или в комбинации из двух или более их видов.

<Радикальный инициатор (C)>

Что касается радикального инициатора (C), то предпочтительным является, если он способен генерировать радикал посредством термического разложения при нагревании при перемешивании расплава, и на его типы особенных ограничений нет. Примерами данного инициатора могут быть пероксиды, азосоединения и окислительно-восстановительные инициаторы, и тому подобное. Однако те инициаторы, которые содержат металл, не всегда подходят для формованных изделий, применяемых в чистом производственном помещении, так как остаточное количество металлической примеси может быть введено в формованные изделия. Кроме того, часто могут быть неподходящими соединения, содержащие азот, такие как азосоединения, так как азотсодержащее соединение может испаряться из формованных изделий. Таким образом, предпочтительно применяют органические пероксиды. Предпочтительным является, если радикальный инициатор (C) разлагается с достаточной скоростью при перемешивании расплава, и такой температуре, при которой период полуразложения одна минута, предпочтительно температура составляет от 30 до 250°C. Более предпочтительно, температура, при которой период полуразложения становится одной минутой, не менее 50°C и не более 200°C.

Что касается органических пероксидов, применяемых в качестве радикального инициатора (C), то в качестве их примеров можно привести пероксиды кетонов, такие как пероксид метилэтилкетона, пероксид циклогексанона, и тому подобное;

пероксикетали, такие как 1,1-бис(трет-бутилперокси)циклогексан, 2,2-бис(трет-бутилперокси)октан, и тому подобное;

гидропероксиды, такие как трет-бутилгидропероксид, кумолгидропероксид, 2,5-диметилгексан-2,5-дигидроксипероксид, 1,1,3,3-тетраметилбутилгидропероксид, и тому подобное; диалкилпероксиды, такие как ди-трет-бутилпероксид, 2,5-диметил-2,5-бис(трет-бутилперокси)гексан, 2,5-диметил-2,5-бис(трет-бутилперокси)гексин-3, и тому подобное; диацилпероксиды, такие как пероксид лауроила, пероксид бензоила, и тому подобное; пероксиэфиры, такие как трет-бутилпероксиацетат, трет-бутилпероксибензоат, 2,5-диметил-2,5-бис(бензоилперокси)гексан, и тому подобное; и тому подобное.

<Полифункциональное соединение (D)>

Примеры полифункционального соединения (D), содержащего, по крайней мере, две или более радикально полимеризуемые функциональные группы в молекуле, включают дивинилбензол, винилакрилат, винилметакрилат, триаллилизоцианурат, диаллилфталат, этилендиметакрилат, триметилолпропан триметакрилат, и тому подобное.

Полимерную композицию, применяемую для формованного изделия настоящего изобретения, получают посредством перемешивания в расплаве циклического олефинового полимера (A), мягкого сополимера (B), радикального инициатора (C) и антистатической добавки (E). Если к этим исходным веществам дополнительно добавляют на данном этапе полифункциональное соединение (D), содержащее, по крайней мере, две или более радикально полимеризуемые функциональные группы в молекуле, и перемешивают расплав, то можно добиться более эффективного образования поперечных связей. Таким образом, можно улучшить прочность на истирание формованного изделия.

<Антистатическая добавка (E)>

Что касается антистатической добавки (E), применяемой в настоящем изобретении, то можно применять неионную антистатическую добавку или анионную антистатическую добавку.

Неионная антистатическая добавка обладает превосходной термостойкостью и совместимостью с полимером.

Что касается неионной антистатической добавки, то в качестве ее примеров можно привести биполиоксиэтилен алкилэфиры, полиоксиэтилен алкилфенольные эфиры, полиоксиэтилен алкиламины, полиоксиэтилен алкиламиды, полиоксиэтиленсорбитан алкилэфиры, глицериновые сложные эфиры жирных кислот, сорбитановые сложные эфиры жирных кислот, и тому подобное. Подобные неионные антистатические добавки можно применять отдельно или в комбинации из двух или более их видов. В настоящем изобретении предпочтительным является применение полиоксиэтилен алкиламинов и глицериновых сложных эфиров жирных кислот.

Что касается полиоксиэтилен алкиламинов, то в качестве примера можно привести N,N-бис(2-гидроксиэтил)алкиламин, а более конкретным примером может быть N,N-бис(2-гидроксиэтил)стеариламин. Это соединение часто называют N,N-бис(2-гидроксиэтилен)стеариламин.

Конкретные примеры глицериновых сложных эфиров жирных кислот включают глицерина моностеарат, глицерина монобехенат, глицерина монопальмитат и глицерина монолаурат.

Кроме того, в качестве примеров другой неионной антистатической добавки можно привести полиоксиэтилен алкилэфир и полиоксиэтилен алкилфенилэфир.

Что касается анионной антистатической добавки, то в качестве примеров можно привести антистатические добавки сульфонатного типа, такие как алкилсульфонат, алкилбензолсульфонат, алкилнафталинсульфонат, алкилдифенилсульфонат, и тому подобное; фосфорсодержащие антистатические добавки, такие как алкилфосфатный эфир, алкилфосфит, алкилфосфоновая кислота, эфир алкилфосфоновой кислоты, и тому подобное; и тому подобное. Подобные анионные антистатические добавки можно применять отдельно или в комбинации из двух или более их видов. В настоящем изобретении предпочтительным является применение алкилсульфоната.

Предпочтительно применяют алкилсульфонат, содержащий обычно от 8 до 24 атомов углерода.

Полимерная композиция настоящего изобретения содержит от 99 до 30 массовых долей циклического олефинового полимера (A); от 1 до 70 массовых долей мягкого сополимера (B); и относительно 100 массовых долей общего количества циклического олефинового полимера (A) и мягкого сополимера (B) от 0,001 до 1 массовой доли радикального инициатора (C), от 0 до 1 массовой доли полифункционального соединения (D) и от 0,5 до 10 массовых долей неионной или анионной антистатической добавки (E).

Количество мягкого сополимера (B), которое необходимо примешать, составляет от 1 до 70 массовых долей. Если количество мягкого сополимера (B), которое необходимо примешать меньше чем 1 массовая доля, то невозможно в достаточной степени улучшить прочность на истирание. Данное количество предпочтительно составляет не менее 3 массовых долей. С другой стороны, если количество мягкого сополимера (B), которое необходимо примешать, больше 70 массовых долей, то твердость полученного формованного изделия может уменьшиться, и данное формованное изделие трудно будет применять в чистом производственном помещении. Данное количество предпочтительно составляет не более 60 массовых долей. То есть количество мягкого сополимера (B), которое необходимо примешать, составляет от 1 до 70 массовых долей, предпочтительно от 3 до 60 массовых долей, а более предпочтительно от 5 до 50 массовых долей.

Если количество мягкого сополимера (B), которое необходимо примешать, попадает в выше упомянутый диапазон, то прочность на истирание данного формованного изделия улучшается, и, кроме того, сохраняется твердость данного формованного изделия. Следовательно, данное формованное изделие можно подходящим образом применять в чистом производственном помещении.

Количество радикального инициатора (C), которое необходимо примешать, составляет от 0,001 до 1 массовой доли относительно 100 массовых долей общего количества циклического олефинового полимера (A) и мягкого сополимера (B). Если количество радикального инициатора (C), которое необходимо примешать, меньше чем 0,001 массовая доля, то реакция образования поперечных связей не проходит в достаточной степени, в результате чего не улучшается в достаточной степени прочность на истирание. Данное количество предпочтительно составляет не менее 0,01 массовой доли. С другой стороны, если количество радикального инициатора (C), которое необходимо примешать, больше чем 1 массовая доля, то количество выделяющегося газа может увеличиться, и защищенность от загрязнения может ухудшиться. Данное количество предпочтительно составляет не более 0,5 массовой доли. То есть количество радикального инициатора (C), которое необходимо примешать, предпочтительно составляет от 0,01 до 0,5 массовой доли, и более предпочтительно от 0,05 до 0,2 массовой доли, относительно 100 массовых долей общего количества циклического олефинового полимера (A) и мягкого сополимера (B).

Если количество радикального инициатора (C), которое необходимо примешать, попадает в выше упомянутый диапазон, то можно получить формованное изделие, прочность на истирание которого улучшается и которое обладает превосходной защищенностью от загрязнения.

Количество полифункционального соединения (D), которое необходимо примешать, составляет от 0 до 1 массовой доли относительно 100 массовых долей общего количества циклического олефинового полимера (A) и мягкого сополимера (B).

Примешивание полифункционального соединения (D) необязательно, и его можно и не примешивать к композиции. Однако для эффективного проведения реакции образования поперечных связей, предпочтительным является примешивать данное соединение. В таком случае количество, которое необходимо примешать, составляет предпочтительно не менее чем 0,001 массовая доля, и более предпочтительно не менее чем 0,01 массовая доля. С другой стороны, если количество полифункционального соединения (D), которое необходимо примешать, больше чем 1 массовая доля, то количество выделяющегося газа может увеличиться и может ухудшиться защищенность от загрязнения. Данное количество предпочтительно составляет не более чем 0,5 массовой доли. То есть количество полифункционального соединения (D), которое необходимо примешать, предпочтительно составляет от 0,01 до 0,5 массовой доли и более предпочтительно от 0,05 до 0,2 массовой доли, относительно 100 массовых долей общего количества циклического олефинового полимера (A) и мягкого сополимера (B).

Если количество полифункционального соединения (D), которое необходимо примешать, попадает в выше упомянутый диапазон, то можно получить формованное изделие, прочность на удар которого и прочность на истирание улучшаются и которое обладает превосходной защищенностью от загрязнения.

Количество антистатической добавки (E), которое необходимо примешать, составляет от 0,5 до 10 массовых долей относительно 100 массовых долей общего количества циклического олефинового полимера (A) и мягкого сополимера (B). Если количество антистатической добавки (E), которое необходимо примешать, меньше чем 0,5 массовой доли, то антистатический эффект становится недостаточным. Данное количество предпочтительно составляет не менее 1 массовой доли. С другой стороны, если количество антистатической добавки (E), которое необходимо примешать, больше 10 массовых долей, то количество выделяющегося газа может увеличиться и может ухудшиться защищенность формованного изделия от загрязнения. Данное количество предпочтительно составляет не более 8 массовых долей. То есть количество антистатической добавки (E), которое необходимо примешать, предпочтительно составляет от 1 до 8 массовых долей и более предпочтительно от 2 до 7 массовых долей, относительно 100 массовых долей общего количества циклического олефинового полимера (A) и мягкого сополимера (B).

Если количество антистатической добавки (E), которое необходимо примешать, попадает в выше упомянутый диапазон, то можно получить формованное изделие, которое обладает превосходными антистатическими свойствами и которое обладает превосходной защищенностью от загрязнения.

Полимерная композиция настоящего изобретения содержит от 99 до 30 массовых долей циклического олефинового полимера (A); от 1 до 70 массовых долей, предпочтительно от 3 до 60 массовых долей, и более предпочтительно от 5 до 50 массовых долей мягкого сополимера (B); и относительно 100 массовых долей общего количества циклического олефинового полимера (A) и мягкого сополимера (B) радикальный инициатор (C), полифункциональное соединение (D), и неионную или анионную антистатическую добавку (E) в следующих количествах:

радикальный инициатор (C): от 0,001 до 1 массовой доли, предпочтительно от 0,01 до 0,5 массовой доли, и более предпочтительно от 0,05 до 0,2 массовой доли;

полифункциональное соединение (D): от 0 до 1 массовой доли, предпочтительно от 0,01 до 0,5 массовой доли, и более предпочтительно от 0,05 до 0,2 массовой доли; и

неионная или анионная антистатическая добавка (E): от 0,5 до 10 массовых долей, предпочтительно от 1 до 8 массовых долей, и более предпочтительно от 2 до 7 массовых долей;

Кроме того, данный диапазон величин можно необязательно комбинировать.

Из полимерной композиции настоящего изобретения, содержащей выше упомянутые композиции, можно получить формованное изделие, которое обладает превосходными свойствами, такими как термостойкость, химическая устойчивость, устойчивость к сильным кислотам, устойчивость к сильным щелочам, прочность на удар, размерная стабильность и антистатическое свойство, и прочность на истирание, которые способствуют ингибированию образования частиц (пыли), которые нежелательны в чистом производственном помещении; и которое можно окрашивать в любой цвет. Кроме того, из полимерной композиции настоящего изобретения можно получить формованное изделие с превосходным соотношением между прочностью на истирание формованного изделия и эффектом ингибирования истирания содержащегося в нем предмета. Следовательно, образование частиц (пыли) можно эффективно ингибировать. Поскольку формованное изделие настоящего изобретения обладает такими превосходными свойствами, то его можно применять подходящим образом в качестве различных формованных изделий, особенно в качестве контейнера и инструмента, применяемых для работы в чистом производственном помещении.

Что касается других компонентов, кроме данных антистатических добавок (E), то можно примешивать стабилизатор термостойкости, стабилизатор устойчивости к атмосферному воздействию, скользящий агент, вещество, препятствующее слипанию, средство, предотвращающее запотевание, лубрикант, краситель, пигмент, природное масло, синтетическое масло, воск, органический или неорганический наполнитель, и тому подобное. Однако, принимая во внимание тот факт, что выделение из формованного изделия летучих компонентов и растворимых компонентов и образование частиц является вредным для работы в чистом производственном помещении, желательно, чтобы количество данных добавок сохранялось минимальным.

Формованное изделие, полученное из полимерной композиции настоящего изобретения, содержащей подобные композиции, можно применять подходящим образом в качестве формованного изделия для работы в чистом производственном помещении. То есть полимерную композицию настоящего изобретения можно применять подходящим образом в качестве полимерной композиции для формованного изделия для работы в чистом производственном помещении.

Для окрашивания формованного изделия обычно можно применять известные способы. Для окрашивания обычно применяют краситель или пигмент, и пигмент применяют предпочтительно.

Краситель обычно называют масляным красителем и разбавляют в растворителе. Следовательно, можно получить превосходную степень дисперсности и высокопрозрачный цвет. Однако краситель имеет переходность цвета, которая вызывает сход красителя или выцветание, таким образом, необходимо регулировать количество красителя, который необходимо применять, до минимального количества.

Пигмент представляет собой нерастворимые в воде или растворителе тонкодисперсные частицы и для окрашивания применяется в состоянии, в котором пигмент диспергирован в полимере. Пигменты можно грубо разделить на органические пигменты и неорганические пигменты.

В настоящее время в окрашивающих полимерах применяют тяжелые металлы, такие как неорганические пигменты на основе кадмия, хрома и свинца, которые являются недорогими и обладают превосходной термостойкостью, устойчивостью к атмосферному воздействию, устойчивым цветовым показателем, устойчивостью к переходности цвета и размерной стабильностью. Однако на первый план выходят проблемы получения таких пигментов, проблемы их применения, их действия на человека через формованное изделие, и проблемы отходов производства. Следовательно, применения неорганических пигментов, содержащие тяжелые металлы, особенно кадмий, стараются избегать. В последнее время широко применяют органический пигмент.

Органические пигменты, такие как хинакридон, фталоцианин, дикетопирролопиррол, диоксазин, изоиндолинон, перилен, обладают такими свойствами как светостойкость, термостойкость, устойчивостью к переходности цвета, ярким цветом, высокой окрашивающей способностью.

Для улучшения совместимости между пигментом и полимером, существует известный способ поверхностной модификации в виде так называемых производных пигмента, в которых в структуру пигмента вводят группу заместителя. В качестве примера можно привести фталимид метильные производные, описанные в Публикации японской рассмотренной патентной заявки № S53-7185 и тому подобное.

Кроме того, что касается способа поверхностной модификации пигмента, помимо производных пигмента, проводят обработку поверхности органическим силаном или органическим титаном и покрывают поверхность термопластичным полимером. Например, в Публикации японской нерассмотренной патентной заявки № H05-194873 есть описание того, как поверхность пигмента модифицируют полимером посредством совместного применения сульфоновой кислоты, содержащей остаток органического пигмента, и полимера, состоящего из водорастворимой полимерной аммониевой соли.