Настоящее изобретение относится к клеящей полиэтиленовой композиции, многослойному покрытию, включающему один слой, содержащий указанную клеящую полиэтиленовую композицию, и применению указанной клеящей полиэтиленовой композиции для получения многослойной структуры, такому как клейкий слой трехслойного покрытия металлических труб с повышенной прочностью на отрыв.

Уровень техники

Многослойные структуры, включающие два, три, четыре или более слоев, известны для многих применений. В этих многослойных структурах разные слои чаще всего состоят из различных материалов, которые соответственно имеют разные физические и химические свойства. Это приводит к проблеме, заключающейся в том, что соседние слои не сцепляются или лишь в недостаточной степени сцепляются друг с другом. Поэтому общеизвестно создание многослойных конструкций с промежуточными клейкими слоями для улучшения сцепления соседних слоев, состоящих из различных материалов, и, таким образом, предотвращения расслаивания.

Одним из известных примеров многослойных структур являются покрытия для металлических труб. Обычно на наружную поверхность металлических труб наносят трехслойное покрытие для защиты трубы от механических повреждений и коррозии. Трехслойное покрытие обычно состоит из эпоксидного слоя, предназначенного для прочного сцепления с внешней поверхностью металлической стенки трубы, промежуточного клейкого слоя и внешнего полиолефинового защитного слоя, которым обычно является полиэтилен высокой плотности, поперечно сшитый полиэтилен или полипропилен. Трехслойная структура показывает улучшенные свойства по сравнению с ранее известными однослойными покрытиями. С одной стороны, эпоксидный слой демонстрирует улучшенное сцепление с металлической стенкой, предотвращает катодное отслоение и обеспечивает меньшее проникновение кислорода, тогда как, с другой стороны, внешний полиолефиновый защитный слой обеспечивает хорошую механическую защиту и меньшее проникновение воды. Однако, чтобы избежать расслоения полиолефинового защитного слоя и эпоксидного слоя, что может привести к повреждению многослойного покрытия, необходим клейкий слой между обоими слоями.

Клеящие композиции и способы получения таких клеящих композиций известны из ЕР 1316598 А1. Эта клеящая композиция содержит смесь неэластомерного полиэтилена, полимеризованного в присутствии катализатора с единым центром полимеризации на металле, и эластомера, где либо неэластомерный полиэтилен, либо смесь привиты кислотным прививающим агентом. Покрытие, содержащее клейкий слой, содержащий указанную клеящую композицию, показало хорошие адгезионные свойства в виде хорошей прочности на отрыв.

Для трехслойного покрытия труб ISO 21809-1:2011 определяет минимальные требования в отношении прочности на отрыв по меньшей мере 100 Н/см при 23°С для покрытий класса А, по меньшей мере 150 Н/см при 23°С для покрытий класса В и по меньшей мере 250 Н/см при 23°С для покрытий класса С, и по меньшей мере 20 Н/см при 60°С для покрытий класса А, по меньшей мере 30 Н/см при 80°С для покрытий класса В и по меньшей мере 40 Н/см см при 90°С для покрытий класса С.

Технология преобразования на рынке покрытий металлических труб, особенно на рынке покрытий стальных труб, меняется в сторону более высоких скоростей линии и более толстых стальных труб, что приводит к сокращению времени водяного охлаждения и, как правило, к ограничению охлаждающей способности, доступной покрытию. Используемые в настоящее время клеящие композиции, такие как, например, раскрытые в ЕР 1316598 А1, проявляют чувствительность к этим условиям и часто не удовлетворяют требованиям прочности на отрыв.

Таким образом, существует потребность в клеящих композициях, подходящих для многослойных структур, таких как трехслойные покрытия для металлических труб, которые улучшают прочность на отрыв покрытий, подвергающихся сокращенному времени охлаждения водой.

Неожиданно было обнаружено, что клеящие композиции, содержащие смесь неэластомерного полиэтилена и эластомера на основе этилена, которые привиты кислотным прививающим агентом, проявляют улучшенные адгезионные свойства, такие как повышенная прочность на отрыв, также при использовании в покрытиях, которые подвергается сокращенному времени охлаждения водой.

Краткое описание изобретения

Настоящее изобретение относится к клеящей полиэтиленовой композиции, включающей:

(A) от 60 до 90 масс. % неэластомерного полиэтилена;

(B) от 9,0 до 38 масс. % эластомера на основе этилена, представляющего собой сополимер этилена и альфа-олефиновых сомономерных звеньев, содержащих от 4 до 12 атомов углерода;

при этом компонент (А) или компоненты (А) и (В) привиты кислотным прививающим агентом (С) в количестве от 0,01 до 3,0 масс. %, все в расчете на общую массу клеящей полиэтиленовой композиции.

Кроме того, настоящее изобретение относится к многослойной структуре, включающей один слой, содержащий клеящую полиэтиленовую композицию, как описано выше или ниже.

Кроме того, настоящее изобретение относится к применению клеящей полиэтиленовой композиции, как описано выше или ниже, для изготовления многослойной структуры.

Определения

Полиэтилен представляет собой полимер, в котором молярные количества мономерных звеньев добавлены к общему количеству по меньшей мере 50 мольн.% мономерных звеньев этилена.

«Этиленовый гомополимер» означает полимер, состоящий в основном из этиленовых мономерных звеньев. Из-за требований крупномасштабной полимеризации может оказаться возможным, что этиленовый гомополимер включает незначительное количество сомономерных звеньев, которое обычно составляет ниже 0,1 мольн.%, предпочтительно ниже 0,05 мольн.%, наиболее предпочтительно ниже 0,01 мольн.% этиленового гомополимера.

Полимер обозначают как «этиленовый сополимер», если полимер получен из этиленовых мономерных звеньев и по меньшей мере одного альфа-олефинового сомономера. Альфа-олефиновый сомономер предпочтительно выбран из альфа-олефиновых сомономеров, содержащих от 4 до 12 атомов углерода, более предпочтительно от 4 до 10 атомов углерода и наиболее предпочтительно от 4 до 8 атомов углерода. Подходящими видами альфа-олефиновых сомономеров являются 1-бутен, 1-гексен, 4-метил-1-пентен, 1-октен или их смеси. Предпочтительными являются 1-гексен и 1-октен. Сополимер этилена с сомономерными звеньями 1-октена представляет собой полимер, содержащий, предпочтительно состоящий из звеньев этиленового мономера в преобладающем молярном количестве и сомономерных звеньев 1-октена в меньшем молярном количестве.

Полимер обозначают как «этиленовый тройной сополимер», если полимер получен из этиленовых мономерных звеньев и двух различных альфа-олефиновых сомономерных звеньев. Этиленовый тройной сополимер с сомономерными звеньями 1-бутена и сомономерными звеньями 1-гексена представляет собой полимер, содержащий, предпочтительно состоящий из этиленовых мономерных звеньев в преобладающем молярном количестве, и сомономерных звеньев 1-бутена и 1-гексена, каждый из которых присутствует в меньшем молярном количестве.

Полимер, состоящий из более чем одной фракции, отличающихся друг от друга по меньшей мере одним свойством, таким как среднемассовая молекулярная масса или содержание сомономера, называется «мультимодальным». Если мультимодальный полимер включает две различные фракции, его называют «бимодальным» и, соответственно, если он включает три различные фракции, его называют «тримодальным». Форма кривой молекулярно-массового распределения, т.е. вид графика зависимости массовой доли полимера от его молекулярной массы, такого полимодального полимера имеет два или более максимумов в зависимости от модальности или, по меньшей мере, отчетливо расширен по сравнению с кривыми отдельных фракций.

В отличие от мультимодального полимера, унимодальный полимер имеет только один максимум на кривой молекулярно-массового распределения. Унимодальный полимер включает только одну полимерную фракцию, которую нельзя различить по среднемассовой молекулярной массе или содержанию сомономера.

Эластомер представляет собой полимер с вязкоэластичностью (т.е. и вязкостью, и эластичностью) и очень слабыми межмолекулярными силами, а также, как правило, низким модулем Юнга и высокой относительной деформацией при разрушении по сравнению с другими материалами. Эластомеры представляют собой аморфные полимеры, поддерживаемые при температуре выше температуры их стеклования.

Эластомер на основе этилена в соответствии с изобретением характеризуется высоко аморфной структурой, что выражается, среди прочего, в низкой кристалличности, низкой температуре кристаллизации, низкой температуре плавления и низкой плотности. Предпочтительно эластомер на основе этилена согласно изобретению имеет плотность не более 900 кг/м3, предпочтительно не более 885 кг/м3, еще более предпочтительно не более 880 кг/м3, наиболее предпочтительно не более 875 кг/м3.

Неэластомерный полиэтилен отличается от эластомера на основе этилена более кристаллической структурой, что выражается, среди прочего, в более высокой кристалличности, более высокой температуре кристаллизации, более высокой температуре плавления и более высокой плотности. Предпочтительно неэластомерный полиэтилен согласно изобретению имеет плотность по меньшей мере 900 кг/м3, предпочтительно по меньшей мере 920 кг/м3, наиболее предпочтительно по меньшей мере 925 кг/м3.

Кислотный прививающий агент представляет собой компонент, содержащий функциональную группу на основе кислоты, которую прививают к основной цепи полимера. Подходящие способы прививки включают химическую обработку, фотооблучение или высокоэнергетическое облучение, посредством которых на основной цепи полимера образуют радикал. Затем кислотный прививающий агент вступает в реакцию с радикалом и образует связь с полимерной основной цепью. Наиболее предпочтительной является химическая обработка, инициируемая органическим пероксидом.

Экструдеры представляют собой конвейерные устройства, которые по принципу работы архимедова винта равномерно выдавливают массы от твердых до вязких из формующего отверстия под высоким давлением и высокой температурой. Экструдер в основном состоит из шнекового вала, также называемого шнеком. Он находится в так называемом цилиндре. Номинальный диаметр канала цилиндра равен наружному диаметру шнека. На нижнем по потоку конце цилиндра находится формирующее выходное отверстие, обычно называемое фильерной пластиной. На нижнем по потоку конце цилиндра находится привод, в большинстве случаев электродвигатель с редуктором (редуктор экструдера), обеспечивающий вращение шнека. Сам шнек обычно разделен на три секции, которые выполняют разные задачи. В части цилиндра, расположенной ниже по потоку находится так называемая загрузочная секция. В загрузочной секции материал, подлежащий экструдированию, подают в экструдер через бункер («загрузка»). Затем следует секция сжатия, в которой материал перемещается, расплавляется и уплотняется.

Далее ниже по потоку в секции сжатия материал дополнительно сжимается за счет уменьшенной глубины резьбы шнека, и, таким образом, создается давление, необходимое для разгрузки в устройстве. Наконец, разгрузочная секция обеспечивает однородный поток материала на фильерную пластину. В настоящем изобретении термин «цилиндрическая секция» охватывает части цилиндра, которые окружают секцию сжатия и разгрузочную секцию шнека выше по потоку от загрузочной секции и ниже по потоку от фильерной пластины. Цилиндрическую секцию нагревают. Нагрев цилиндрической секции можно регулировать независимо в так называемых «зонах регулирования». В настоящем изобретении так называемая «первая зона регулирования» представляет собой первую зону регулирования в цилиндрической секции ниже по потоку от загрузочной зоны, в которой материал, обычно компоненты (А) и/или (В) и возможно компонент (С), начинают расплавляться. Поэтому температуру первой зоны регулирования устанавливают на уровне от выше 85°С до 180°С.

Ниже количества приведены в % по массе (масс. %), если не указано иное.

Краткое описание чертежей

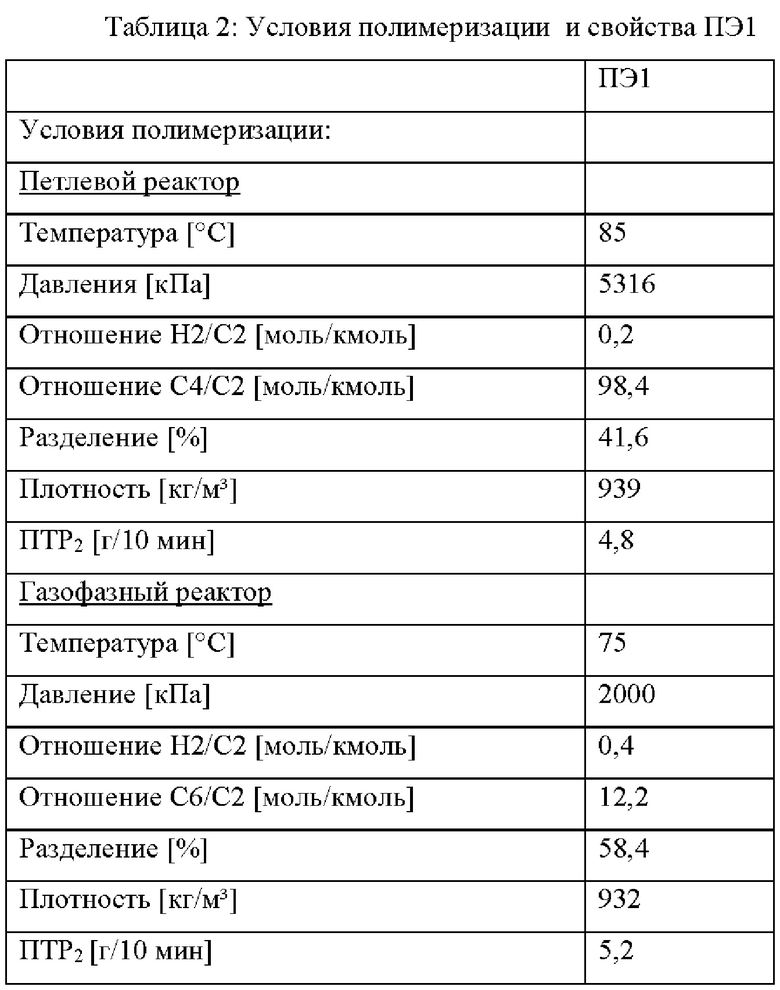

На фиг. 1 показано сравнение кривой ГПХ на графике нормализованной концентрации CP 15 по log М примеров СЕ1, IE1 и IE2.

На фиг. 2 показано сравнение кривой ГПХ на графике нормализованной концентрации CP 15 по log М примеров СЕ2, IE3, IE4 и IE5.

На фиг. 3 показано сравнение кривой ГПХ на графике нормализованной концентрации CP 15 по log М примеров СЕ3, IE4 и IE6.

Неэластомерный полиэтилен (А)

Неэластомерный полиэтилен (А) предпочтительно представляет собой гомополимер этилена или сополимер этилена с одним или более альфа-олефиновыми сомономерами. Возможно также, что неэластомерный полиэтилен (А) представляет собой смесь гомо- и сополимера этилена. Если этиленовый сополимер образует часть неэластомерного полиэтилена (А), сомономеры предпочтительно содержат альфа-олефины, содержащие от 3 до 12 атомов углерода, более предпочтительно от 4 до 10 атомов углерода и наиболее предпочтительно от 4 до 8 атомов углерода.

Примеры альфа-олефиновых сомономеров включают, например, пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-октен, 1-децен, стирол и их смеси. Особенно предпочтительными сомономерами являются 1-бутен, 1-гексен, 4-метил-1-пентен и 1-октен.

Наиболее предпочтительными альфа-олефиновыми сомономерами являются 1-бутен, 1-гексен и 1-октен.

В одном воплощении неэластомерный полиэтилен (А) представляет собой сополимер этилена и одного вида альфа-олефинового сомономера, содержащего от 3 до 12 атомов углерода, как описано выше.

В указанном воплощении предпочтительно неэластомерный полиэтилен (А) представляет собой сополимер этилена и 1-гексена или сополимер этилена и 1-октена, наиболее предпочтительно сополимер этилена и 1-октена.

Обычно количество сомономеров в сополимере составляет до 30,0 масс. % от общей массы сополимера, более предпочтительно составляет до 10,0 масс. % от общей массы сополимера и наиболее предпочтительно составляет до 6,0 масс. % от общей массы сополимера.

Нижний предел количества сомономера в сополимере обычно составляет 0,5 масс. % от общей массы сополимера, более предпочтительно составляет 1,0 масс. % от общей массы сополимера.

В другом воплощении неэластомерный полиэтилен (А) представляет собой тройной сополимер этилена с двумя различными звеньями альфа-олефинового сомономера, выбранными из альфа-олефинов, содержащих от 4 до 12 атомов углерода.

«Различный» в этом контексте означает, что звенья альфа-олефинового сомономера различаются по количеству атомов углерода и, следовательно, по длине короткоцепочечных разветвлений в полимерной цепи тройного сополимера.

Два различных альфа-олефиновых сомономерных звена предпочтительно выбирают из 1-бутена, 1-гексена, 1-октена, 1-децена, наиболее предпочтительно из 1-бутена и 1-гексена.

Поэтому особенно предпочтительно неэластомерный полиэтилен представляет собой тройной сополимер этилена с сомономерными звеньями 1-бутена и сомономерными звеньями 1-гексена.

Тройной сополимер этилена с двумя различными альфа-олефиновыми сомономерными звеньями, выбранными из альфа-олефинов, содержащих от 4 до 12 атомов углерода, предпочтительно из 1-бутена и 1-гексена, может содержать дополнительные сомономерные звенья, выбранные из альфа-олефинов, отличных от указанных двух различных альфа-олефиновых сомономерных звеньев, такие как пропилен, 1-пентен, 4-метил-1-пентен, 1-октен, 1-децен, стирол и их смеси.

Однако предпочтительно тройной сополимер этилена с двумя различными альфа-олефиновыми сомономерными звеньями, выбранными из альфа-олефинов, содержащих от 4 до 12 атомов углерода, состоит из этилена и указанных двух различных альфа-олефиновых сомономерных звеньев, предпочтительно состоит из этилена, 1-бутена и 1-гексена.

Обычно общее количество сомономерных звеньев в тройном сополимере составляет до 30,0 масс. % от общей массы сополимера, более предпочтительно до 10,0 масс. % от общей массы тройного сополимера и наиболее предпочтительно до 6,0 масс. % от общей массы тройного сополимера.

Нижний предел общего количества сомономерных звеньев в сополимере обычно составляет 0,5 масс. % от общей массы тройного сополимера, более предпочтительно составляет 1,0 масс. % от общей массы тройного сополимера.

Количество звеньев первого альфа-олефинового сомономера, предпочтительно сомономерных звеньев 1-бутена, предпочтительно составляет в тройном сополимере до 10,0 масс. % от общей массы тройного сополимера, более предпочтительно составляет до 4,0 масс. % от общей массы тройного сополимера и наиболее предпочтительно составляет до 1,5 масс. % от общей массы тройного сополимера.

Нижний предел общего количества звеньев первого альфа-олефинового сомономера, предпочтительно сомономерных звеньев 1-бутена, обычно составляет 0,1 масс. % от общей массы тройного сополимера, более предпочтительно составляет 0,3 масс. % от общей массы тройного сополимера.

Количество звеньев второго альфа-олефинового сомономера, предпочтительно сомономерных звеньев 1-гексена, предпочтительно составляет в тройном сополимере до 20,0 масс. % от общей массы тройного сополимера, более предпочтительно составляет до 6,0 масс. % от общей массы тройного сополимера и наиболее предпочтительно составляет до 4,5 масс. % от общей массы тройного сополимера.

Нижний предел общего количества звеньев второго альфа-олефинового сомономера, предпочтительно сомономерных звеньев 1-гексена, обычно составляет 0,4 масс. % от общей массы тройного сополимера, более предпочтительно составляет 0,7 масс. % от общей массы тройного сополимера.

Неэластомерный полиэтилен (А) предпочтительно присутствует в клеящей полиэтиленовой композиции в количестве от 60 до 90 масс. %, предпочтительно от 65 до 85 масс. % и, в частности, от 70 до 80 масс. % от общего количества клеящей полиэтиленовой композиции.

Кроме того, предпочтительно неэластомерный полиэтилен (А) перед прививкой имеет показатель текучести расплава ПТР2 от 1,0 до 10,0 г/10 мин, более предпочтительно от 3,0 до 8,0 г/10 мин.

ПТР2 измеряют в соответствии с ISO 1133 при температуре 190°С и нагрузке 2,16 кг.

Плотность неэластомерного полиэтилена (А) предпочтительно составляет от 900 до 960 кг/м3, более предпочтительно от 920 до 950 кг/м3 и наиболее предпочтительно от 925 до 945 кг/м3.

Кроме того, неэластомерный полиэтилен (А) предпочтительно имеет полидисперсность (ППД-СР), определяемую как отношение среднемассовой молекулярной массы к среднечисленной молекулярной массе, Mw/Mn, от 1,5 до 6,0, более предпочтительно от 1,7 до 5,5 и наиболее предпочтительно от 1,9 до 5,0 при определении с помощью анализа ГПХ-ВЯЗК-СР.

При полимеризации в присутствии катализатора с единым центром полимеризации на металле неэластомерный полиэтилен (А) предпочтительно имеет более узкую полидисперсность (ППД-СР), Mw/Mn, предпочтительно от 1,5 до 4,0, более предпочтительно от 1,7 до 3,5.

При полимеризации в присутствии катализатора Циглера-Натта неэластомерный полиэтилен (А) предпочтительно имеет более широкую полидисперсность (ППД), Mw/Mn, предпочтительно от 2,5 до 6,0, более предпочтительно от 2,7 до 5,5 и наиболее предпочтительно от 3,0 до 5,0.

Кроме того, неэластомерный полиэтилен (А) предпочтительно имеет среднемассовую молекулярную массу Mw (CP) от 35000 г/моль до 100000 г/моль, более предпочтительно от 40000 г/моль до 90000 г/моль и наиболее предпочтительно от 450000 г/моль до 80000 г/моль при определении с помощью анализа ГПХ-ВЯЗК-СР.

При полимеризации в присутствии катализатора с единым центром полимеризации на металле неэластомерный полиэтилен (А) предпочтительно имеет более низкую среднемассовую молекулярную массу Mw (CP) от 35000 г/моль до 85000 г/моль, более предпочтительно от 40000 г/моль до 75000 г/моль и наиболее предпочтительно от 45000 г/моль до 65000 г/моль.

При полимеризации в присутствии катализатора Циглера-Натта неэластомерный полиэтилен (А) предпочтительно имеет более высокую среднемассовую молекулярную массу Mw (CP) от 45000 г/моль до 100000 г/моль, более предпочтительно от 55000 г/моль до 90000 г/моль и наиболее предпочтительно от 65000 г/моль до 80000 г/моль.

Кроме того, неэластомерный полиэтилен (А) предпочтительно имеет z среднюю молекулярную массу Mz (CP) от 75000 г/моль до 300000 г/моль, более предпочтительно от 80000 г/моль до 275000 г/моль и наиболее предпочтительно от 85000 г/моль до 260000 г/моль при определении с помощью анализа ГПХ-ВЯЗК-СР.

При полимеризации в присутствии катализатора с единым центром полимеризации на металле неэластомерный полиэтилен (А) предпочтительно имеет более низкую z среднюю молекулярную массу Mz (LS) от 75000 г/моль до 200000 г/моль, более предпочтительно от 80000 г/моль до 175000 г/моль и наиболее предпочтительно от 85000 г/моль до 150000 г/моль.

При полимеризации в присутствии катализатора Циглера-Натта неэластомерный полиэтилен (А) предпочтительно имеет более высокую z среднюю молекулярную массу Mz (LS) от 150000 г/моль до 300000 г/моль, более предпочтительно от 175000 г/моль до 275000 г/моль и наиболее предпочтительно от 200000 г/моль до 260000 г/моль.

Кроме того, неэластомерный полиэтилен (А) предпочтительно имеет показатель разжижения при сдвиге ПРС1/100 от 0,1 до 10, более предпочтительно от 0,5 до 7,5 и наиболее предпочтительно от 1,0 до 5,0.

Кроме того, неэластомерный полиэтилен (А) предпочтительно имеет температуру плавления Тпл от 115°С до 140°С, более предпочтительно от 117°С до 135°С и наиболее предпочтительно от 120°С до 130°С.

Кроме того, неэластомерный полиэтилен (А) предпочтительно имеет температуру кристаллизации Ткр от 95°С до 125°С, более предпочтительно от 100°С до 120°С и наиболее предпочтительно от 105°С до 115°С.

Кроме того, неэластомерный полиэтилен (А) предпочтительно имеет содержание винильных групп на 1000 атомов углерода более 0,6, например от 1,0 до 50,0, более предпочтительно от 2,5 до 45,0, наиболее предпочтительно от 5,0 до 40,0, определяемое количественной спектроскопией ядерного магнитного резонанса (ЯМР) в растворе.

При полимеризации в присутствии катализатора с единым центром полимеризации на металле неэластомерный полиэтилен (А) предпочтительно имеет содержание винильных групп на 100000 атомов углерода от 1,0 до 20,0, более предпочтительно от 2,5 до 15,0, наиболее предпочтительно от 5,0 до 10,0.

При полимеризации в присутствии катализатора Циглера-Натта неэластомерный полиэтилен (А) предпочтительно имеет более высокое содержание винильных групп на 100000 атомов углерода от 17,5 до 50,0, более предпочтительно от 20,0 до 45,0, наиболее предпочтительно от 25,0 до 40,0.

Кроме того, неэластомерный полиэтилен (А) предпочтительно имеет общее количество ненасыщенных связей на 100000 атомов углерода от 10,0 до 75,0, более предпочтительно от 12,5 до 60,0, наиболее предпочтительно от 15,0 до 50,0, определяемое количественной спектроскопией ядерно-магнитного резонанса (ЯМР) в растворе.

Неэластомерный полиэтилен (А) клеящей полиэтиленовой композиции может быть получен способом, включающим катализатор с единым центром полимеризации на металле или катализатор Циглера-Натта.

Таким образом, неэластомерный полиэтилен (А) может быть получен в процессе многофазной полимеризации с использованием, например, суспензионных и/или газофазных реакторов или в процессе однофазной полимеризации, таком как процесс полимеризации в растворе.

В одном воплощении неэластомерный полиэтилен (А) полимеризуют в процессе многофазной полимеризации с использованием катализатора с единым центром полимеризации на металле.

Предпочтительно в указанном воплощении неэластомерный полиэтилен (А) получают в процессе, включающем металлоценовый катализатор. Более предпочтительно катализатор включает металлоценовый компонент на пористом носителе и алюмоксановый компонент.

Предпочтительными катализаторами являются катализаторы, которые описаны в ЕР 0678103, WO 97/28170, WO 98/56831 и/или WO 00/34341.

Предпочтительно неэластомерный полиэтилен (А) получают способом, описанным в ЕР 0678103, который отличается тем, что этилен полимеризуют в суспензии с использованием катализатора полимеризации олефинов на носителе, полученного путем

(1) обеспечения пористого носителя, который представляет собой неорганический оксид элемента, выбираемого из групп со 2 по 4 и с 13 по 14 Периодической таблицы элементов, предпочтительно оксид алюминия или диоксид кремния,

(2) получения раствора, содержащего (2.1) продукт реакции

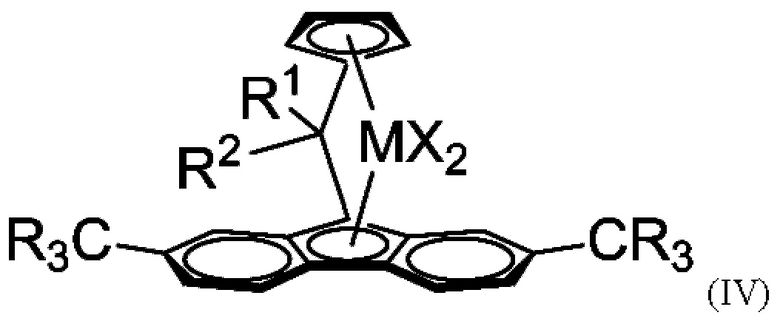

(2.1.1) металлоцена формулы (1)

где Ср представляет собой незамещенный или замещенный и/или конденсированный гомо- или гетероциклопентадиенил, R представляет собой группу из 1-4 атомов, соединяющую два кольца Ср, М представляет собой переходный металл группы 4, 5 или 6 Периодической таблицы элементов, предпочтительно цирконий или гафний, R' представляет собой гидрокарбильную или гидрокарбоксильную группу, имеющую 1-20 атомов углерода, и X представляет собой атом галогена, при этом m=1-3, n=0 или 1, о=0-3, р=0-3 и сумма m+n+p=степени окисления М, и

(2.1.2) алюмоксана формулы (2)

где формула (II) описывает линейное соединение, и/или формулы (3)

где формула (III) описывает циклическое соединение, и в формулах (2) и (3) х составляет 1-40, предпочтительно 10-20, у составляет 3-40, предпочтительно 3-20, и R'' представляет собой алкильную группу, имеющую 1-20 атомов углерода и

(2.2) растворитель, способный растворять указанный продукт реакции,

(3) пропитки пористого носителя объемом раствора, не превышающим общий объем пор пористого носителя, и

(4) извлечение пропитанного пористого носителя, поры которой заполнены указанным раствором.

Предпочтительные воплощения катализатора, приведенные в ЕР 0678103, также предпочтительны для получения неэластомерного полиэтилена (А).

Другие предпочтительные катализаторы с единым центром полимеризации на металле описаны в ЕР 688794, ЕР 949274, WO 95/12622, WO 00/34341 и WO 00/40620. Наиболее предпочтительным является катализатор, описанный в WO 95/12622, и его предпочтительные воплощения, описанные в этом документе.

В другом воплощении неэластомерный полиэтилен (А) полимеризуют в однофазном способе полимеризации с использованием катализатора с единым центром полимеризации на металле.

Предпочтительно в указанном воплощении неэластомерный полиэтилен (А) получают в способе, включающем металлоценовый катализатор.

Таким образом, каталитическая система для полимеризации может представлять собой металлоценовый катализатор, как описано в WO-A-1993025590, US-A-5001205, WO-A1987003604 и US-A-5001244, или она может представлять собой их сочетания. Также можно использовать другие подходящие катализаторы, такие как катализаторы из поздних переходных металлов.

Предпочтительно каталитическая система для полимеризации включает металлоценовый катализатор.

В соответствии с одним воплощением каталитическая система для полимеризации содержит

(i) по меньшей мере один металлоценовый комплекс формулы (I)

где

Mt1 представляет собой Hf,

X представляет собой сигма-донорный лиганд,

R1, R2, R3 являются одинаковыми или различными и могут представлять собой водород или насыщенный линейный или разветвленный С1-С10 алкил, при этом алкильная группа может необязательно содержать до 2 гетероатомов, принадлежащих к группам 14-16 периодической таблицы, или R1 и R2 или R2 и R3 могут образовывать кольцо, содержащее от 4 до 6 атомов углерода и от 1 до 3 двойных связей,

R4 и R5 являются одинаковыми или различными и могут быть насыщенными линейными или разветвленными С1-С10 алкильными, С5-С10 арильными, С6-С20 алкиларильными или С6-С20 арилалкильными группами, которые необязательно могут содержать до 2 гетероатомов, принадлежащих группам 14-16 Периодической таблицы элементов,

n может составлять от 1 до 5,

Ar представляет собой С6-С20-арильную или -гетероарильную группу, которая может быть незамещенной или замещенной от 1 до 5 линейными или разветвленными С1-С10 алкильными группами,

и

(ii) алюмоксановый сокатализатор и

(iii) возможно соединение алкилалюминия Al(R7)3, где R7 представляет собой линейную или разветвленную С2-С8-алкильную группу.

Этот тип катализатора более подробно описан в документе WO 2018/178151 А1, содержание которого включено в настоящий документ посредством ссылки.

В соответствии с одним воплощением каталитическая система для полимеризации содержит

(i) по меньшей мере один металлоценовый комплекс формулы (II)

где

Mt1 представляет собой Hf,

X представляет собой ситгма-донорный лиганд,

R1, R2, R3 являются одинаковыми или различными и могут представлять собой водород или насыщенный линейный или разветвленный С1-С10 алкил, при этом алкильная группа может необязательно содержать до 2 гетероатомов, принадлежащих к группам 14-16 Периодической таблицы элементов, или R1 и R2 или R2 и R3 могут образовывать кольцо, содержащее от 4 до 6 атомов углерода и от 1 до 3 двойных связей,

R4 и R5 являются одинаковыми или различными и могут быть насыщенными линейными или разветвленными С1-С10 алкильными, С5-С10 арильными, С6-С20 алкиларильными или С6-С20 арилалкильными группами, которые необязательно могут содержать до 2 гетероатомов, принадлежащих группам 14-16 Периодической таблицы элементов,

n может быть от 1 до 5,

Ar представляет собой С6-С20-арильную или -гетероарильную группу, которая может быть незамещенной или замещенной от 1 до 5 линейными или разветвленными С1-С10 алкильными группами,

и

(ii) борсодержащий сокатализатор.

Этот тип катализатора более подробно описан в документе WO 2018/178152 А1, содержание которого включено в настоящее описание посредством ссылки.

В соответствии с одним воплощением каталитическая система для полимеризации содержит

(i) металлоценовый комплекс формулы (III)

где

М представляет собой Hf или смесь с Zr, при условии, что более 50 мольн. % комплекса формулы I имеет М=Hf,

X представляет собой сигма-лиганд,

R являются одинаковыми или различными и могут представлять собой насыщенные линейные или разветвленные С1-С10 алкильные, С5-С10 арильные, С6-С20 алкиларильные или С6-С20 арилалкильные группы, которые могут необязательно содержать до 2 гетероатомов или атомов кремния,

R1 представляет собой С6-С20-арил, который может быть незамещенным или замещенным одной или до 5 линейными или разветвленными С1-С10 алкильными группами,

R2 представляет собой насыщенную линейную или циклическую алкильную группу С3-С20 или разветвленную группу CR3R4R5, где R3 представляет собой водород или алкильную группу С1-С20, a R4 и R5 являются одинаковыми или различными и могут представлять собой алкильную группу С1-С20,

и

(ii) борсодержащий сокатализатор.

Этот тип катализатора более подробно описан в документе WO 2018/108917 А1, содержание которого включено в настоящее описание посредством ссылки.

Согласно одному воплощению, каталитическая система для полимеризации содержит

(i) металлоценовый комплекс формулы (IV)

где

М представляет собой Hf или смесь с Zr, при условии, что более 50 мольн.% комплекса формулы I имеет М=Hf;

X представляет собой сигма-лиганд;

R являются одинаковыми или различными и могут представлять собой насыщенные линейные или разветвленные С1-С10 алкильные, С6-С10 арильные, С4-С10 гетероарильные, С6-С20 алкиларильные или С6-С20 арилалкильные группы, которые необязательно могут содержать до 2 гетероатомов или атомов кремния;

R1 представляет собой С6-С10 арильную или С6-С20 алкиларильную группу, необязательно содержащую до 2 гетероатомов или атомов кремния, или С4-С10-гетероарильную группу

R2 представляет собой С4-С20 циклоалкильную группу, возможно содержащую алкильные заместители в бета-положениях, формулы (V)

где R' могут быть одинаковыми или различными и могут представлять собой водород, или определяются как R, а n составляет от 1 до 17, и

(ii) борсодержащий сокатализатор.

Катализатор такого типа более подробно описан в документе WO 2018/108918 А1, содержание которого включено в настоящий документ посредством ссылки.

Другие подходящие металлоценовые катализаторы описаны в WO 2015/158790 А1 и WO 2015/158791 А1.

В еще одном воплощении неэластомерный полиэтилен (А) полимеризуют в процессе многофазной полимеризации с использованием катализатора Циглера-Натта.

Подходящие катализаторы Циглера-Натта в указанном воплощении предпочтительно содержат соединение магния, соединение алюминия и соединение титана, нанесенные на носитель в виде частиц.

Носитель в виде частиц может представлять собой носитель из неорганического оксида, такого как диоксид кремния, оксид алюминия, диоксид титана, алюмосиликат и титаносиликат. Предпочтительно носитель представляет собой диоксид кремния.

Средний размер частиц носителя из диоксида кремния обычно может составлять от 10 до 100 мкм. Однако оказалось, что особые преимущества могут быть получены, если носитель имеет средний размер частиц от 15 до 30 мкм, предпочтительно от 18 до 25 мкм. Альтернативно носитель может иметь средний размер частиц от 30 до 80 мкм, предпочтительно от 30 до 50 мкм. Примерами подходящих материалов-носителей являются, например, ES747JR, производимый и поставляемый на рынок Ineos Silicas (ранее Crossfield), и SP9-491, производимый и продаваемый Grace.

Соединение магния представляет собой продукт реакции диалкила магния и спирта. Спирт представляет собой линейный или разветвленный алифатический одноатомный спирт. Предпочтительно спирт имеет от 6 до 16 атомов углерода. Особенно предпочтительными являются разветвленные спирты, и 2-этил-1-гексанол является одним из примеров предпочтительных спиртов. Диалкил магния может представлять собой любое соединение магния, связанного с двумя алкильными группами, которые могут быть одинаковыми или различными. Бутилоктилмагний является одним из примеров предпочтительных диалкилов магния.

Соединение алюминия представляет собой хлорсодержащий алкилалюминий. Особенно предпочтительными соединениями являются дихлориды алкилалюминия и сесквихлориды алкилалюминия.

Соединение титана представляет собой галогенсодержащее соединение титана, предпочтительно хлорсодержащее соединение титана. Особенно предпочтительным соединением титана является тетрахлорид титана.

Катализатор можно получить путем последовательного контактирования носителя с указанными выше соединениями, как описано в ЕР-А-688794 или WO-A-99/51646. Альтернативно, его можно получить посредством приготовления сначала раствора из компонентов, а затем приведения раствора в контакт с носителем, как описано в WO-A-01/55230.

Другая, особенно предпочтительная группа подходящих катализаторов Циглера-Натта содержит соединение титана вместе с соединением галогенида магния без инертного носителя. Таким образом, катализатор содержит соединение титана на дигалогениде магния, таком как дихлорид магния. Такие катализаторы описаны, например, в WO-A-2005/118655 и ЕР-А-810235.

Катализатор Циглера-Натта используют вместе с активатором. Подходящими активаторами являются алкильные соединения металлов и особенно алкильные соединения алюминия. Эти соединения включают галогениды алкилалюминия, такие как дихлорид этилалюминия, хлорид диэтилалюминия, сесквихлорид этилалюминия, хлорид диметилалюминия и т.п. Они также включают соединения триалкилалюминия, такие как триметилалюминий, триэтилалюминий, триизобутилалюминий, тригексилалюминий и три-н-октилалюминий. Кроме того, они включают оксисоединения алкилалюминия, такие как метилалюминийоксан, гексаизобутилалюминийоксан и тетраизобутилалюминийоксан. Также можно использовать другие соединения алкилалюминия, такие как изопренилалюминий. Особенно предпочтительными активаторами являются триалкилалюминии, из которых в частности используются триэтилалюминий, триметилалюминий и триизобутилалюминий.

Количество, в котором используют активатор, зависит от конкретного катализатора и активатора. Обычно триэтилалюминий используют в таком количестве, чтобы молярное отношение алюминия к переходному металлу, например, Al/Ti, составляло от 1 до 1000, предпочтительно от 3 до 100 и, в частности, от примерно 5 до примерно 30 моль/моль.

В еще одном воплощении неэластомерный полиэтилен (А) полимеризуют в процессе однофазной полимеризации с использованием катализатора Циглера-Натта.

Подходящие катализаторы полимеризации Циглера-Натта в указанном воплощении можно выбирать из катализаторов Циглера-Натта, как описано, например, в ЕР 0721474 А1 и ЕР 0769027 А1.

При получении неэластомерного полиэтилена (А) в многофазном процессе в присутствии катализатора с единым центром полимеризации на металле или катализатора Циглера-Натта, как описано выше, неэластомерный полиэтилен (А) предпочтительно получают в многоступенчатом процессе в многостадийной последовательности реакций, такой как описана в WO 92/12182. В этом процессе на первой стадии этилен полимеризуют в петлевом реакторе в жидкой фазе из инертной низкокипящей углеводородной среды. Затем реакционную смесь после полимеризации выгружают из петлевого реактора и отделяют от полимера по меньшей мере существенную часть инертного углеводорода. Затем полимер переносят на вторую или последующую стадию в один или более газофазных реакторов, где полимеризация продолжается в присутствии газообразного этилена. Полимер, полученный в соответствии с этим способом, имеет превосходную однородность в отношении распределения различных фракций полимера, чего невозможно достичь, например, в полимерной смеси.

Когда один вид сомономерных звеньев сополимеризуют в полимерной цепи неэластомерного полиэтилена (А), сомономерные звенья можно добавлять либо в один из двух реакторов, либо в оба реактора.

Когда два вида сомономерных звеньев сополимеризуют в полимерной цепи неэластомерного полиэтилена (А), один вид сомономерных звеньев можно добавлять в петлевой реактор, а другой вид сомономерных звеньев можно добавлять в газофазный реактор (реакторы).

В другом воплощении оба вида сомономерных звеньев можно добавлять во все реакторы.

В еще одном воплощении оба вида сомономерных звеньев можно добавлять только в один из реакторов.

При получении неэластомерного полиэтилена (А) в однофазном процессе в присутствии катализатора с единым центром полимеризации на металле или катализатора Циглера-Натта, как описано выше, неэластомерный полиэтилен (А) предпочтительно получают растворным способом, например, как описано в WO 2017/108951 А1 или WO 2017/108969 А1. Таким образом, раствор, содержащий компоненты катализатора, этиленовый мономер, сомономер и водород, обычно вводят в реактор полимеризации, работающий при температуре от 120°С до 250°С, например, от 140°С до 220°С, наиболее предпочтительно от 150°С до 200°С, в зависимости от содержания сомономерных звеньев в полимере, и давлении от 5 до 30 МПа (от 50 до 300 бар), предпочтительно от 6 до 25 МПа (от 60 до 250 бар) и более предпочтительно от 7 до 20 МПа (от 70 до 200 бар).

Неэластомерный полиэтилен (А) может представлять собой унимодальный полиэтилен или мультимодальный полиэтилен.

В одном воплощении неэластомерный полиэтилен (А) может представлять собой мультимодальный полиэтилен. Кроме того, предпочтительным мультимодальным полиэтиленом является бимодальный полиэтилен.

Выражение «модальность полимера» относится к форме кривой его молекулярно-массового распределения (ММР), т.е. внешнему виду графика зависимости массовой доли полимера от его молекулярной массы. Если полимер получают в ходе процесса из последовательных стадий, т.е. при использовании реакторов, соединенных последовательно, и использовании различных условий в каждом реакторе, каждая из различных полимерных фракций, полученных в разных реакторах, имеет свое собственное молекулярно-массовое распределение, которое может значительно отличаться. Кривую молекулярно-массового распределения полученного конечного полимера можно рассматривать как наложение кривых молекулярно-массового распределения полимерных фракций, которые, соответственно, будут иметь два или более отчетливых максимума или, по меньшей мере, будут отчетливо расширены по сравнению с кривыми для отдельных фракций. Полимер, демонстрирующий такую кривую молекулярно-массового распределения, называется «бимодальным» или «мультимодальным», соответственно. Мультимодальные полимеры могут быть получены в соответствии с несколькими способами, которые описаны, например, в WO 92/12182, WO 96/18662, WO 98/58001, WO 99/65949 и WO 2008/089978.

Мультимодальный полиэтилен предпочтительно содержит фракцию этиленового гомо- или сополимера с низкой молекулярной массой (НММ) и фракцию этиленового гомо- или сополимера с высокой молекулярной массой (ВММ).

В зависимости от того, является ли мультимодальный этиленовый полимер бимодальным или имеет более высокую модальность, НММ и/или ВММ фракция может включать только одну каждую фракцию или две или более субфракций.

Предпочтительно этиленовый полимер представляет собой бимодальный полимер, состоящий из одной НММ фракции и одной ВММ фракции.

По меньшей мере одна фракция этиленового полимера предпочтительно представляет собой сополимер, который полимеризован с одним или более сомономерными звеньями, как определено выше. Предпочтительно количество сомономера в этиленовом полимере составляет 0,02-5,0 мольн.%, более предпочтительно 0,05-2,0 мольн.%.

Предпочтительно ВММ фракция представляет собой этиленовый сополимер, предпочтительно со полимер изо ванный с одним из вышеуказанных сомономеров. Еще более предпочтительно НММ фракция полиэтилена может представлять собой этиленовый гомополимер или этиленовый сополимер, предпочтительно сополимеризованный с одним из вышеуказанных сомономеров.

Кроме того, предпочтительно полиэтилен (А) получают в соответствии с описанным выше многоступенчатым процессом, НММ фракцию получают в петлевом реакторе, а ВММ фракцию - в газофазном реакторе.

Свойства мультимодального полиэтилена можно регулировать соотношением низкомолекулярной фракции и высокомолекулярной фракции в мультимодальном полиэтилене.

В другом воплощении неэластомерный полиэтилен (А) представляет собой унимодальный полиэтилен.

В этом воплощении унимодальный полиэтилен, такой как сополимер этилена и одного или более сомономерных звеньев, как описано выше, обычно полимеризуют в одном реакторе полимеризации.

Унимодальный полиэтилен можно также полимеризовать в двух или более реакторах полимеризации, используя условия полимеризации, которые позволяют проводить полимеризацию фракций полиэтилена, имеющих в основном одинаковые свойства.

Эластомер (В) на основе этилена Эластомер (В) на основе этилена представляет собой сополимер этилена и альфа-олефина С4-С12.

Подходящие С4-С12 альфа-олефины включают 1-бутен, 1-гексен и 1-октен, предпочтительно 1-бутен или 1-октен и более предпочтительно 1-октен.

Предпочтительно используют сополимеры этилена и 1-октена.

Эластомер (В) на основе этилена обычно не содержит полярных сомономеров.

Предпочтительно эластомер (В) на основе этилена присутствует в клеящей полиэтиленовой композиции в количестве от 9,0 до 38 масс. %, более предпочтительно от 15 до 35 масс. % и наиболее предпочтительно от 20 до 30 масс. % в расчете на общее количество полимерной композиции.

Подходящие эластомеры на основе (В) этилена имеют плотность от 840 до 900 кг/м3, предпочтительно от 845 до 890 кг/м3, более предпочтительно от 850 до 885 кг/м3, еще более предпочтительно от 852 до 880 кг/м3, наиболее предпочтительно от 855 до 875 кг/м3.

ПТР2 (ISO 1133; 190°С; 2,16 кг) эластомера (В) на основе этилена перед прививкой составляет от 0,5 до 10,0 г/10 мин, предпочтительно от 0,7 до 9,0 г/10 мин, более предпочтительно от 0,9 до 8,0 г/10 мин и еще более предпочтительно от 1,0 до 7,5 г/10 мин.

Температуры плавления (измеренные с помощью ДСК в соответствии с ISO 11357-3) подходящего эластомера (В) на основе этилена составляют ниже 130°С, предпочтительно ниже 120°С, более предпочтительно ниже 110°С и наиболее предпочтительно ниже 100°С.

Кроме того, эластомер (В) на основе этилена имеет температуру стеклования Тс (измеренную с помощью ДМТА в соответствии с ISO 6721-7) ниже -35°С, предпочтительно ниже -40°С, более предпочтительно ниже -45°С.

Эластомер (В) на основе этилена предпочтительно имеет содержание сомономера от 15 до 45 масс. %, более предпочтительно от 20 до 43 масс. %, еще более предпочтительно от 25 до 41 масс. % и наиболее предпочтительно от 30 до 40 масс. %. в расчете на общее количество мономерных звеньев в эластомере (В) на основе этилена.

Полидисперсность (ПДИ-СР), Mw/Mn эластомера (В) на основе этилена чаще всего составляет от 1,0 до 4,5, более предпочтительно от 1,3 до 3,5 и наиболее предпочтительно от 1,5 до 2,5, при определении с помощью анализа ГПХ-ВЯЗК-СР.

Кроме того, эластомер (В) на основе этилена предпочтительно имеет среднемассовую молекулярную массу Mw (LS) от 50000 г/моль до 175000 г/моль, более предпочтительно от 60000 г/моль до 160000 г/моль и наиболее предпочтительно от 65000 г/моль до 150000 г/моль при определении с помощью анализа ГПХ-ВЯЗК-СР.

Кроме того, эластомер (В) на основе этилена предпочтительно имеет z среднюю молекулярную массу Mz (CP) от 75000 г/моль до 250000 г/моль, более предпочтительно от 85000 г/моль до 230000 г/моль и наиболее предпочтительно от 100000 г/моль до 215000 г/моль, при определении с помощью анализа ГПХ-ВЯЗК-СР.

Кроме того, эластомер (В) на основе этилена предпочтительно имеет содержание винильных групп на 100000 атомов углерода от 2,0 до 25,0, более предпочтительно от 3,5 до 20,0, наиболее предпочтительно от 5,0 до 15,0, определяемое количественной спектроскопией ядерно-магнитного резонанса (ЯМР) в растворе.

Кроме того, эластомер (В) на основе этилена предпочтительно имеет общее количество ненасыщенных связей на 100000 атомов углерода от 5,0 до 75,0, например, от 6,0 до 72,5, наиболее предпочтительно от 7,5 до 70,0, определяемое количественной спектроскопией ядерно-магнитного резонанса (ЯМР) в растворе.

Подходящими эластомерами на основе этилена могут быть любые выпускаемые в промышленности сополимеры этилена и С4-С12 альфа-олефинов, обладающие вышеуказанными свойствами, среди прочего, от Borealis под торговым наименованием Queo, от DOW под торговым наименованием Engage или Affinity или от Mitsui под торговым наименованием Tafmer.

Между тем, эластомеры на основе этилена Queo обычно отличаются от эластомеров на основе этилена Engage значительно более высоким содержанием винильных групп на 100000 атомов углерода и общим количеством ненасыщенных связей на 100000 атомов углерода.

Альтернативно, эти эластомеры на основе этилена могут быть получены известными способами, в одноступенчатом или двухступенчатом способе полимеризации, включающем полимеризацию в растворе, полимеризацию в суспензии, полимеризацию в газовой фазе или их сочетания, в присутствии подходящих катализаторов, таких как катализаторы на основе оксида ванадия или катализаторы с единым центром полимеризации на металле, т.е. металлоценовые катализаторы, или катализаторы с ограниченной геометрией, известные специалистам в данной области техники.

Предпочтительно эти эластомеры на основе этилена получают с помощью одноступенчатого или двухступенчатого процесса полимеризации в растворе, особенно процесса высокотемпературной полимеризации в растворе при температурах выше 100°С.

Такой процесс по существу основан на полимеризации мономера и подходящего сомономера в жидком углеводородном растворителе, в котором растворим полученный полимер. Полимеризацию проводят при температуре выше температуры плавления полимера, в результате чего получают раствор полимера. Этот раствор подвергают мгновенному испарению, чтобы отделить полимер от непрореагировавшего мономера и растворителя. Затем растворитель извлекают и повторно используют в процессе.

Предпочтительно способ полимеризации в растворе представляет собой способ полимеризации в растворе при высокой температуре с использованием температуры полимеризации выше 100°С. Предпочтительно температура полимеризации составляет по меньшей мере 110°С, более предпочтительно по меньшей мере 150°С. Температура полимеризации может достигать 250°С.

Давление в таком способе полимеризации в растворе предпочтительно составляет от 1 до 10 МПа (от 10 до 100 бар), предпочтительно от 1,5 до 10 МПа (от 15 до 100 бар) и более предпочтительно от 2 до 10 МПа (от 20 до 100 бар).

Используемый жидкий углеводородный растворитель предпочтительно представляет собой С5-12 углеводород, который может быть незамещенным или замещенным С1-4 алкильной группой, такой как пентан, метилпентан, гексан, гептан, октан, циклогексан, метилциклогексан и гидрированный лигроин. Более предпочтительно используют незамещенные С6-С10 углеводородные растворители.

Известная растворная технология, подходящая для способа согласно изобретению, представляет собой технологию COMPACT.

Кислотный прививающий агент (С)

В качестве кислотного прививающего агента можно использовать любой такой агент, который, как известно специалисту в данной области, подходит для этой цели.

Предпочтительно кислотный прививающий агент представляет собой ненасыщенную карбоновую кислоту или ее производное, такое как ангидриды, сложные эфиры и соли (как металлические, так и неметаллические). Предпочтительно ненасыщенная группа находится в сопряжении с карбоксильной группой.

Примеры таких прививающих агентов включают акриловую кислоту, метакриловую кислоту, фумаровую кислоту, малеиновую кислоту, надиевую кислоту, цитраконовую кислоту, итаконовую кислоту, кротоновую кислоту и их ангидриды, соли металлов, сложные эфиры, амиды или имиды.

Предпочтительными прививающими агентами являются малеиновая кислота и ее производные, такие как малеиновый ангидрид и, в частности, малеиновый ангидрид.

Предпочтительно кислотный прививающий агент (С) присутствует в клеящей полиэтиленовой композиции в количестве от 0,01 до 3,0 масс. %, более предпочтительно от 0,03 до 1,5 масс. % и наиболее предпочтительно от 0,05 до 1,0 масс. % в расчете на общее количество клеящей полиэтиленовой композиции.

Компонент (D)

Прививку можно проводить в присутствии или в отсутствие радикального инициатора (D), но предпочтительно ее проводят в присутствии радикального инициатора (D), такого как органический пероксид, органический сложный перэфир или органический гидропероксид.

Наиболее предпочтительный радикальный инициатор (D) выбирают из органических пероксидов.

Предпочтительно радикальный инициатор (D), более предпочтительно органический пероксид, растворяют в растворителе перед подачей в загрузочную зону экструдера.

Подходящий органический пероксид можно выбирать из диалкилпероксидов, таких как, например, лауроилпероксид, дидеканоилпероксид, трет-бутилкумилпероксид, 2,5-бис(2-этилгексаноилперокси)-2,5-диметилгексан, 2,5-бис(трет-бутилперокси)-2,5-диметилгексан, трет-бутилкумилпероксид, трет-бутилпероксипивалат, ди(трет-бутилпероксиизопропил)бензол и их смеси, предпочтительно 2,5-бис(2-этилгексаноилперокси)-2,5-диметилгексан, 2,5-бис(трет-бутилперокси)-2,5-диметилгексан, ди(трет-бутилпероксиизопропил)бензол и их смеси. Твердые радикальные инициаторы (D) можно растворять в растворителе, таком как изододекан.

Количество радикального инициатора предпочтительно составляет от 0 масс. % до 0,50 масс. %, более предпочтительно от 0,001 масс. % до 0,40 масс. % и наиболее предпочтительно от 0,01 масс. % до 0,25 масс. %, в расчете на общее количество клеящей полиэтиленовой композиции.

Добавки

Клеящая полиэтиленовая композиция может содержать дополнительные добавки.

Подходящими добавками являются обычные добавки для использования с полиолефинами, такие как стабилизаторы (например, антиоксиданты), поглотители металлов и/или УФ-стабилизаторы, антистатические агенты и вспомогательные агенты (такие как технологические добавки). Добавки предпочтительно выбирают так, чтобы они не могли реагировать с радикальным инициатором (D) в условиях способа получения клеящей полиэтиленовой композиции по изобретению, как описано выше или ниже.

Количество добавок предпочтительно составляет от 0 масс. % до 1 масс. %, более предпочтительно от 0,001 масс. % до 0,8 масс. %, в расчете на общее количество клеящей полиэтиленовой композиции.

Способ прививки

Клеящую полиэтиленовую композицию, как описано выше или ниже, получают путем прививки кислотного прививающего агента (С) к компоненту (А) или к обоим компонентам (А) и (В).

Прививку можно проводить любым способом, известным в данной области техники, таким как прививка в расплаве без растворителя, или в растворе, или в дисперсии, или в псевдоожиженном слое. Обычно прививку проводят в нагретом экструдере или смесителе, как, например, описано в US 3236917 A, US 4639495 A, US 4950541 А или US 5194509 А. Содержание этих документов включено в настоящий документ посредством ссылки. Обычно прививку проводят в двухшнековом экструдере, таком как описанный в US 4950541 А.

Предпочтительно клеящая полиэтиленовая композиция, как определено выше или ниже, может быть получена способом получения клеящей полиэтиленовой композиции, как описано выше или ниже, включающим стадии

- подачи компонентов (А), (В) и (С) в экструдер;

- компаундирования компонентов (А) и (В) в экструдере с получением клеящей полиэтиленовой композиции и

- прививки компонента (А) или компонентов (А) и (В) компонентом (С) во время стадии компаундирования.

Экструдер предпочтительно содержит загрузочную секцию, цилиндрическую секцию и фильерную пластину, при этом цилиндрическая секция экструдера ниже по потоку от загрузочной секции и выше по потоку от фильерной пластины разделена на множество зон регулирования, и первая зона регулирования представляет собой первую зону регулирования в цилиндрической секции ниже по потоку от загрузочной зоны, в которой подаваемый компонент (компоненты) (А) и/или (В) начинают расплавляться.

Компоненты (А), (В) и (С) предпочтительно подают совместно в загрузочную секцию экструдера.

Компоненты (А), (В) и (С) предпочтительно смешивают с образованием смеси компонентов (А), (В) и (С). Указанная смесь является подаваемым материалов в загрузочную секцию экструдера.

Предпочтительно компоненты (А), (В) и (С), предпочтительно смесь компонентов (А), (В) и (С), подают в загрузочную секцию экструдера через бункер.

Альтернативно, компоненты (А) и (В) предпочтительно подают в загрузочную секцию. Затем компонент (С) можно также подавать в загрузочную секцию, а также в цилиндрическую секцию, предпочтительно в зону регулирования цилиндрической секции, установленную на температуру 180°С или ниже.

Предпочтительно компоненты (А) и (В) подают в загрузочную секцию экструдера, а компонент (С) подают в цилиндрическую секцию, предпочтительно в зону регулирования цилиндрической секции, установленную на температуру 180°С или ниже.

При необходимости в экструдер можно подавать дополнительные добавки, как описано выше или ниже. Предпочтительно дополнительные добавки подают в цилиндрическую секцию экструдера. Эти дополнительные добавки или другие полимерные компоненты также можно подавать вместе с компонентом (С) в зону регулирования цилиндрической секции, установленную на температуру 180°С или ниже. Однако предпочтительно эти дополнительные добавки или другие полимерные компоненты подают в одну из расположенных ниже по потоку зон регулирования цилиндрической секции экструдера, предпочтительно в зону регулирования цилиндрической секции, установленную на температуру более 180°С.

Температура в загрузочной секции предпочтительно ниже 100°С, например, от 20°С до 70°С, более предпочтительно от 20°С до 60°С, еще более предпочтительно от 25°С до 60°С, еще более предпочтительно от 30°С до 60°С и наиболее предпочтительно от 35°С до 50°С.

Предпочтительно реакцию прививки инициируют путем подачи радикального инициатора (D) в экструдер. Радикальный инициатор (D) можно подавать в загрузочную секцию экструдера отдельно от компонентов (А), (В) и (С), например, через боковой питатель. Радикальный инициатор (D) также можно подавать в цилиндрическую секцию экструдера, например, вместе с компонентом (С), например, в зону регулирования, установленную на температуру 180°С или ниже.

Экструдер предпочтительно представляет собой двухшнековый экструдер, более предпочтительно двухшнековый экструдер с вращением в одном направлении.

Экструдер может представлять собой, например, любой обычно используемый экструдер. В качестве примера экструдера для настоящей стадии компаундирования можно использовать экструдеры, поставляемые Japan Steel Works или Coperion, например, двухшнековые экструдеры ZSK с вращением в одном направлении и различными диаметрами шнеков.

Экструдер, подходящий для способа по настоящему изобретению, может представлять собой экструдер лабораторного масштаба или экструдер промышленного масштаба.

В экструдере лабораторного масштаба стадию экструзии обычно проводят при скорости подачи от 1 кг/ч до 100 кг/ч, более предпочтительно от 5 кг/ч до 50 кг/ч. В экструдере промышленного масштаба производительность обычно составляет от 1 до 50 т/ч, более предпочтительно от 1,5 до 10 т/ч.

Скорость шнека экструдера предпочтительно составляет от 170 до 550 об/мин, более предпочтительно от 200 до 500 об/мин.

Предпочтительно на указанной стадии экструзии УПМ (удельная потребляемая мощность) экструдера может составлять от 150 кВтч/т до 350 кВтч/т, более предпочтительно от 170 кВтч/т до 300 кВтч/т, при этом УПМ рассчитывают непосредственно из потребляемой электроэнергии экструдера, не принимая во внимание присущую ему ограниченную эффективность.

Температура экструдера на фильерной пластине предпочтительно составляет от 180°С до 250°С, более предпочтительно от 185°С до 230°С, наиболее предпочтительно от 195°С до 230°С.

Цилиндрическая секция экструдера предпочтительно включает по меньшей мере 5 зон регулирования, в каждой из которых температуру регулируют независимо. Подходящим образом цилиндрическая секция содержит от 5 до 15 зон регулирования, предпочтительно от 6 до 12 зон регулирования.

Температурный профиль в цилиндрической секции можно регулировать в двух различных воплощениях, что обычно приводит к различной структуре прививки клеящей полиэтиленовой композиции в зависимости от потребностей.

В первом воплощении температуру от второй до последней зоны регулирования в цилиндрической секции поддерживают постоянной во всех этих зонах регулирования с суммарным отклонением не более 20°С, предпочтительно не более 15°С, наиболее предпочтительно не более 10°С (профиль постоянной температуры).

Температура первой зоны регулирования цилиндрической секции ниже по потоку от загрузочной зоны может быть ниже или находиться в том же диапазоне, что и температура от второй до последней зоны регулирования в цилиндрической секции.

Температура первой зоны регулирования предпочтительно составляет от 165°С до 210°С, предпочтительно от 170°С до 200°С и наиболее предпочтительно от 175°С до 190°С.

Температура от второй до последней зоны регулирования в цилиндрической секции предпочтительно составляет от 180°С до 250°С, более предпочтительно от 185°С до 230°С, наиболее предпочтительно от 195°С до 230°С.

Во втором воплощении температура зон регулирования в цилиндрической секции от первой зоны регулирования в цилиндрической секции ниже по потоку от загрузочной секции до зоны регулирования в середине цилиндрической секции увеличивается по длине цилиндрической секции за 2 или более стадии (профиль повышаемой температуры).

Это означает, что для цилиндрической секции, состоящей из 5 или 6 зон регулирования, температура зон 1-3 регулирования возрастает.

Для цилиндрической секции, состоящей из 7 или 8 зон регулирования, температура зон 1-4 регулирования возрастает.

Для цилиндрической секции, состоящей из 9 или 10 зон регулирования, температура зон 1-5 регулирования возрастает.

Для цилиндрической секции, состоящей из 11 или 12 зон регулирования, температура зон 1-6 регулирования возрастает.

Для цилиндрической секции, состоящей из 13 или 14 зон регулирования, температура зон 1-7 регулирования возрастает.

Для цилиндрической секции, состоящей из 15 зон регулирования, температура зон 1-8 регулирования возрастает.

Повышение температуры за две или более стадий означает, что по длине цилиндрической секции от первой зоны регулирования цилиндрической секции ниже по потоку от загрузочной секции до зоны регулирования в середине цилиндрической секции температуру двух или более цилиндров, например, от двух до пяти цилиндров, предпочтительно двух или трех цилиндров, наиболее предпочтительно двух цилиндров, устанавливают более высокой, чем температура цилиндра перед указанными двумя или более цилиндрами.

Температуру зон регулирования цилиндрической секции от первой зоны регулирования цилиндрической секции ниже по потоку от загрузочной секции до зоны регулирования в середине цилиндрической секции обычно повышают за две-пять стадий, например, за две стадии, три стадии, четыре стадии или пять стадий, предпочтительно за две-четыре стадии и более предпочтительно за две или три стадии. В большинстве экструдеров для способа, описанного выше или ниже, достаточно двух стадий повышения температуры.

Повышение температуры на указанных двух или более стадиях повышения температуры предпочтительно составляет от 5°С до 30°С, более предпочтительно от 7,5°С до 25°С, наиболее предпочтительно от 10°С до 20°С независимо для каждой стадии.

Температуру зон регулирования цилиндрической секции от первой зоны регулирования цилиндрической секции ниже по потоку от загрузочной секции до зоны регулирования в середине цилиндрической секции повышают за две или более стадий так, что температура зоны регулирования в середине цилиндрической секции составляет от 105% до 145%, более предпочтительно от 110% до 140% и наиболее предпочтительно от 110% до 135% температуры в первой зоне регулирования цилиндрической секции ниже по потоку от загрузочной секции.

Температура первой зоны регулирования цилиндрической секции ниже по потоку от загрузочной секции составляет от более 85°С до 180°С, предпочтительно от 120°С до 180°С, более предпочтительно от 130°С до 175°С и наиболее предпочтительно от 140°С до 170°С.

Температура зоны регулирования в середине цилиндрической секции предпочтительно на 15-60°С выше, более предпочтительно на 20-40°С выше, чем температура в первой зоне регулирования цилиндрической секции.

Предпочтительно температура зон регулирования увеличивается от первой зоны регулирования цилиндрической секции до зоны регулирования в середине цилиндрической секции с приращением от 5 до 20°С от зоны регулирования к соседней зоне регулирования.

Температуру зон регулирования цилиндрической секции от зоны регулирования в середине цилиндрической секции до зоны регулирования цилиндрической секции непосредственно перед фильерной пластиной поддерживают на одном уровне или повышают до температуры не более 120%, более предпочтительно не более 115%, еще более предпочтительно не более 110% температуры зоны регулирования в середине цилиндрической секции.

Это означает, что для цилиндрической секции, состоящей из 5 или 6 зон регулирования, температуру зон 3-5 или 6 регулирования поддерживают такой же или повышают до температуры не более чем 120% от температуры зоны 3 регулирования.

Для цилиндрической секции, состоящей из 7 или 8 зон регулирования, температуру зон 4-7 или 8 регулирования поддерживают такой же или повышают до температуры не более чем 120% от температуры зоны 4 регулирования.

Для цилиндрической секции, состоящей из 9 или 10 зон регулирования, температуру зон 5-9 или 10 регулирования поддерживают такой же или повышают до температуры не более чем 120% от температуры зоны 5 регулирования.

Для цилиндрической секции, состоящей из 11 или 12 зон регулирования, температуру зон 6-11 или 12 регулирования поддерживают такой же или повышают до температуры не более чем 120% от температуры зоны 5 регулирования.

Для цилиндрической секции, состоящей из 13 или 14 зон регулирования, температуру зон 7-13 или 14 регулирования поддерживают такой же или повышают до температуры не более чем 120% от температуры зоны 5 регулирования.

Для цилиндрической секции, состоящей из 15 зон регулирования, температуру зон 8-15 регулирования поддерживают такой же или повышают до температуры не более чем 120% от температуры зоны 5 регулирования.

При повышении, температура последней зоны регулирования цилиндрической секции предпочтительно на 5°С-30°С выше, более предпочтительно на 10°С-20°С, чем температура в зоне регулирования в середине цилиндрической секции.

При поддержании, температура в последней зоне регулирования цилиндрической секции такая же, как температура в зоне регулирования в середине цилиндрической секции.

От первой до последней зоны регулирования цилиндрической секции температуру предпочтительно повышают на 115-150%, более предпочтительно от 120% до 145% и наиболее предпочтительно от 125% до 135% от температуры первой зоны регулирования цилиндрической секции.

Температура последней зоны регулирования цилиндрической секции предпочтительно выше на 30°С-75°С, более предпочтительно на 35°С-70°С и наиболее предпочтительно на 40°С-60°С выше, чем температура первой зоны регулирования цилиндрической секции.

Температура последней зоны регулирования цилиндрической секции может быть такой же, как и температура фильерной пластины.

В одном особенно предпочтительном воплощении цилиндрическая секция имеет 6 зон регулирования, в которых температуру регулируют независимо.

Загрузочную зону предпочтительно устанавливают на 35°С-50°С.

Зону 1 регулирования предпочтительно устанавливают на 140°С-170°С.

Зону 2 регулирования предпочтительно устанавливают на 170°С-180°С. Зону 3 регулирования предпочтительно устанавливают на 180°С-190°С. Зону 4 регулирования предпочтительно устанавливают на 190°С-200°С. Зону 5 регулирования предпочтительно устанавливают на 190°С-210°С. Зону 6 регулирования предпочтительно устанавливают на 190°С-210°С. Фильерную пластину предпочтительно устанавливают на 190°С-210°С. Измеренная температура в зонах регулирования всех воплощений, как обсуждалось выше, может отличаться от заданных температур на ±5°С, предпочтительно ±4°С.

Клеящая полиэтиленовая композиция

Клеящая полиэтиленовая композиция содержит неэластомерный полиэтилен (А) и эластомер (В) на основе этилена, который привит кислотным прививающим агентом (С), как описано выше или ниже. Компоненты (А), (В) и (С) клеящей полиэтиленовой композиции предпочтительно являются такими, как определено выше или ниже.

Клеящая полиэтиленовая композиция может дополнительно содержать добавки, указанные выше или ниже.

В одном воплощении клеящая полиэтиленовая композиция содержит сополимер этилена с одним типом сомономерных звеньев, выбранных из альфа-олефинов, содержащих от 3 до 12 атомов углерода, и эластомер (В) на основе этилена, к которому привит кислотный прививающий агент (С) с использованием профиля постоянной температуры.

В другом воплощении клеящая полиэтиленовая композиция содержит сополимер этилена с одним типом сомономерных звеньев, выбранных из альфа-олефинов, содержащих от 3 до 12 атомов углерода, и эластомер (В) на основе этилена, к которому привит кислотный прививающий агент (С) с использованием профиля повышаемой температуры.

В еще одном воплощении клеящая полиэтиленовая композиция содержит тройной сополимер этилена с двумя различными сомономерными звеньями, выбранными из альфа-олефинов, содержащих от 4 до 12 атомов углерода, и эластомер (В) на основе этилена, к которому привит кислотный прививающий агент (С) с использованием профиля постоянной температуры.

В еще одном воплощении клеящая полиэтиленовая композиция содержит тройной сополимер этилена с двумя различными сомономерными звеньями, выбранными из альфа-олефинов, содержащих от 4 до 12 атомов углерода, и эластомер (В) на основе этилена, к которому привит кислотный прививающий агент (С) с использованием профиля повышаемой температуры.

Клеящая полиэтиленовая композиция предпочтительно имеет значение ПТР2 конечной композиции (после прививки) от 0,1 до 10,0 г/10 мин, более предпочтительно от 0,8 до 6,0 г/10 мин и наиболее предпочтительно от 1,0 до 5,0 г/10 мин.

Клеящая полиэтиленовая композиция предпочтительно имеет плотность от 900 до 950 кг/м3, более предпочтительно от 905 до 940 кг/м3 и наиболее предпочтительно от 910 до 935 кг/м3.

Кроме того, клеящая полиэтиленовая композиция предпочтительно имеет температуру плавления Тпл от 110 до 150°С, более предпочтительно от 115 до 135°С, наиболее предпочтительно от 120 до 130°С.

Теплота плавления Нпл предпочтительно составляет от 90 до 125 Дж/г, более предпочтительно от 95 до 120 Дж/г, наиболее предпочтительно от 100 до 115 Дж/г.

Кроме того, клеящая полиэтиленовая композиция предпочтительно имеет температуру кристаллизации Ткр от 90 до 130°С, более предпочтительно от 95 до 120°С, наиболее предпочтительно от 100 до 115°С.

Теплота кристаллизации Нкр предпочтительно составляет от 95 до 130 Дж/г, более предпочтительно от 100 до 125 Дж/г, наиболее предпочтительно от 105 до 120 Дж/г.

Кроме того, клеящая полиэтиленовая композиция предпочтительно имеет температуру стеклования от -30,0°С до -65,0°С, более предпочтительно от -45,0°С до -60,0°С и наиболее предпочтительно от -47,5°С до -57,5°С, при измерении с использованием динамического механотермического анализа (ДМТА).

Кроме того, клеящая полиэтиленовая композиция предпочтительно имеет динамический модуль упругости при 23°С от 125 до 250 МПа, более предпочтительно от 140 до 225 МПа, наиболее предпочтительно от 160 до 210 МПа, при измерении с помощью динамического механотермического анализа (ДМТА).

Кроме того, клеящая полиэтиленовая композиция предпочтительно имеет реологический показатель полидисперсности ПП не более 2,25, например, от 0,40 до 2,10, более предпочтительно от 0,50 до 2,00, наиболее предпочтительно от 0,60 до 1,90.

Клеящая полиэтиленовая композиция предпочтительно имеет показатель разжижения при сдвиге ПРС1/100 не более 22,0, например от 4,0 до 20,0, более предпочтительно от 5,5 до 18,5 и наиболее предпочтительно от 7,5 до 17,5.

Кроме того, клеящая полиэтиленовая композиция предпочтительно имеет показатель эластичности при модуле потерь G''=0,5 кПа ПЭ (0,5 кПа) от 75 до 320 Па, более предпочтительно от 85 до 275 Па, наиболее предпочтительно от 95 до 250 Па.

Кроме того, клеящая полиэтиленовая композиция предпочтительно имеет показатель эластичности при модуле потерь G''=2 кПа ПЭ (2 кПа) от 500 до 1500 Па, более предпочтительно от 650 до 1350 Па, наиболее предпочтительно от 750 до 1200 Па.

Кроме того, клеящая полиэтиленовая композиция предпочтительно имеет показатель эластичности при модуле потерь G''=5 кПа ПЭ (5 кПа) от 1750 до 4000 Па, более предпочтительно от 2000 до 3500 Па, наиболее предпочтительно от 2200 до 3250 Па.

Клеящая полиэтиленовая композиция предпочтительно имеет z среднюю молекулярную массу Mz (CP) от 125000 г/моль до 750000 г/моль, более предпочтительно от 140000 г/моль до 700000 г/моль, еще более предпочтительно от 150000 г/моль до 650000 г/моль и наиболее предпочтительно от 160000 до 600000 г/моль при определении с помощью анализа ГПХ-ВЯЗК-СР.

Кроме того, клеящая полиэтиленовая композиция предпочтительно имеет среднемассовую молекулярную массу Mw (CP) от 50000 до 175000 г/моль, более предпочтительно от 60000 до 150000 г/моль и наиболее предпочтительно от 70000 до 125000 г/моль при определении с помощью анализа ГПХ-ВЯЗК-СР.

Показатель полидисперсности (ППД-СР), представляющий собой отношение Mw/Mn, клеящей полиэтиленовой композиции предпочтительно составляет от 1,5 до 4,5, более предпочтительно от 2,0 до 4,3 и наиболее предпочтительно от 2,5 до 4,0, при определении с помощью анализа ГПХ-ВЯЗК-СР.

Клеящая полиэтиленовая композиция предпочтительно имеет только один отчетливый пик на кривой ГПХ. При этом кривую ГРХ определяют ниже в методах измерения как нормированный по концентрации сигнал СР 15 по молекулярной массе обычной ГПХ, полученный из анализа ГПХ-ВЯЗК-СР.

Клеящая полиэтиленовая композиция может иметь кумулятивную долю сигнала светорассеяния СР под углом 15° выше 1 миллиона г/моль (КДСР-1М) от 0 до 17,5, предпочтительно от 0 до 15,0 и наиболее предпочтительно от 0 до 12,5.

Клеящая полиэтиленовая композиция может иметь кумулятивную долю сигнала светорассеяния СР под углом 15° выше 2 миллионов г/моль (КДСР-2М) от 0 до 10,0, предпочтительно от 0 до 8,5 и наиболее предпочтительно от 0 до 7,5.

Клеящая полиэтиленовая композиция может иметь кумулятивную долю сигнала светорассеяния СР под углом 15° выше 3 миллионов г/моль (КДСР-3М) от 0 до 8,0, предпочтительно от 0 до 6,5 и наиболее предпочтительно от 0 до 5,0.

Предпочтительно клеящая полиэтиленовая композиция имеет содержание винильных групп на 1000 атомов углерода от 1,0 до 30,0, более предпочтительно от 2,0 до 27,5, еще более предпочтительно от 2,5 до 25,0, наиболее предпочтительно от 3,0 до 22,5, определяемое количественной спектроскопией ядерного магнитного резонанса (ЯМР) в растворе.

Кроме того, клеящая полиэтиленовая композиция предпочтительно имеет общее количество ненасыщенных связей на 1000 атомов углерода от 10,0 до 75,0, более предпочтительно от 12,5 до 60,0, наиболее предпочтительно от 15,0 до 50,0, определяемое количественной спектроскопией ядерного магнитного резонанса (ЯМР) в растворе.

Клеящая полиэтиленовая композиция согласно настоящему изобретению, как описано выше или ниже, особенно подходит для получения клейкого слоя в многослойных структурах, таких как, например, трехслойное покрытие металлической трубы, например стальной трубы.

Многослойная структура

Кроме того, настоящее изобретение относится к многослойной структуре, включающей один слой, содержащий клеящую полиэтиленовую композицию, как определено выше или ниже.

Предпочтительно многослойная структура представляет собой покрытие трубы, такое как трехслойное покрытие металлической трубы. Наиболее предпочтительной многослойной структурой является трехслойное покрытие стальной трубы.

Слой, содержащий клеящую полиэтиленовую композицию, как определено выше или ниже, предпочтительно представляет собой клейкий слой.

Предпочтительно многослойная структура, более предпочтительно металлическая труба с покрытием, наиболее предпочтительно стальная труба с покрытием, имеет прочность на отрыв при 23°С по меньшей мере 350 Н/см, более предпочтительно по меньшей мере 400 Н/см и наиболее предпочтительно по меньшей мере 420 Н/см.

Верхний предел прочности на отрыв при 23°С обычно не превышает 850 Н/см.

Кроме того, многослойная структура, более предпочтительно металлическая труба с покрытием, наиболее предпочтительно стальная труба с покрытием, имеет прочность на отрыв при 80°С по меньшей мере 60 Н/см, более предпочтительно по меньшей мере 63 Н/см и наиболее предпочтительно по меньшей мере 65 Н/см.

Верхний предел прочности на отрыв при 80°С обычно не превышает 350 Н/см.

В одном воплощении клеящая полиэтиленовая композиция содержит сополимер этилена с одним типом сомономерных звеньев, выбранных из альфа-олефинов, содержащих от 3 до 12 атомов углерода, и эластомер (В) на основе этилена, к которому привит кислотный прививающий агент (С) с использованием профиля постоянной температуры.

В указанном воплощении многослойная структура, более предпочтительно металлическая труба с покрытием, наиболее предпочтительно стальная труба с покрытием, предпочтительно имеет прочность на отрыв при 23°С по меньшей мере 375 Н/см, более предпочтительно по меньшей мере 425 Н/см и наиболее предпочтительно по меньшей мере 450 Н/см.

Верхний предел прочности на отрыв при 23°С обычно не превышает 650 Н/см.

Кроме того, многослойная структура, более предпочтительно металлическая труба с покрытием, наиболее предпочтительно стальная труба с покрытием, имеет прочность на отрыв при 80°С по меньшей мере 60 Н/см, более предпочтительно по меньшей мере 63 Н/см и наиболее предпочтительно не менее 65 Н/см.

Верхний предел прочности на отрыв при 80°С обычно не превышает 200 Н/см.

В другом воплощении клеящая полиэтиленовая композиция содержит сополимер этилена с одним типом сомономерных звеньев, выбранных из альфа-олефинов, содержащих от 3 до 12 атомов углерода, и эластомер (В) на основе этилена, к которому привит кислотный прививающий агент (С) с использованием профиля повышаемой температуры.

В указанном воплощении многослойная структура, более предпочтительно металлическая труба с покрытием, наиболее предпочтительно стальная труба с покрытием, предпочтительно имеет прочность на отрыв при 23°С по меньшей мере 350 Н/см, более предпочтительно по меньшей мере 400 Н/см и наиболее предпочтительно по меньшей мере 420 Н/см.

Верхний предел прочности на отрыв при 23°С обычно не превышает 550 Н/см.

Кроме того, многослойная структура, более предпочтительно металлическая труба с покрытием, наиболее предпочтительно стальная труба с покрытием, имеет прочность на отрыв при 80°С по меньшей мере 100 Н/см, более предпочтительно по меньшей мере 125 Н/см и наиболее предпочтительно не менее 150 Н/см.

Верхний предел прочности на отрыв при 80°С обычно не превышает 350 Н/см.

В еще одном воплощении клеящая полиэтиленовая композиция содержит тройной сополимер этилена с двумя различными сомономерными звеньями, выбранными из альфа-олефинов, содержащих от 4 до 12 атомов углерода, и эластомер (В) на основе этилена, к которому привит кислотный прививающий агент (С) с использованием профиля постоянной температуры.

В указанном воплощении многослойная структура, более предпочтительно металлическая труба с покрытием, наиболее предпочтительно стальная труба с покрытием, предпочтительно имеет прочность на отрыв при 23°С по меньшей мере 400 Н/см, более предпочтительно по меньшей мере 450 Н/см и наиболее предпочтительно по меньшей мере 500 Н/см.

Верхний предел прочности на отрыв при 23°С обычно не превышает 850 Н/см.

Кроме того, многослойная структура, более предпочтительно металлическая труба с покрытием, наиболее предпочтительно стальная труба с покрытием, имеет прочность на отрыв при 80°С по меньшей мере 75 Н/см, более предпочтительно по меньшей мере 85 Н/см и наиболее предпочтительно по меньшей мере 95 Н/см.

Верхний предел прочности на отрыв при 80°С обычно не превышает 300 Н/см.

В еще одном воплощении клеящая полиэтиленовая композиция содержит тройной сополимер этилена с двумя различными сомономерными звеньями, выбранными из альфа-олефинов, содержащих от 4 до 12 атомов углерода, и эластомер (В) на основе этилена, к которому привит кислотный прививающий агент (С) с использованием профиля повышаемой температуры.

В указанном воплощении многослойная структура, более предпочтительно металлическая труба с покрытием, наиболее предпочтительно стальная труба с покрытием, предпочтительно имеет прочность на отрыв при 23°С по меньшей мере 400 Н/см, более предпочтительно по меньшей мере 450 Н/см и наиболее предпочтительно по меньшей мере 500 Н/см.

Верхний предел прочности на отрыв при 23°С обычно не превышает 850 Н/см.