Область техники

Настоящее изобретение относится к способу получения композиции смолы, в особенности к способу получения композиции смолы, содержащей смешанные в расплаве циклический олефиновый полимер, эластичный полимер и инициатор радикальной полимеризации. Кроме того, изобретение относится к способу получения формованного изделия литьем под давлением такой композиции смолы.

Уровень техники

Циклический олефиновый полимер обладает хорошей химической стойкостью, теплостойкостью и стойкостью к атмосферным воздействиям, а формованное изделие, полученное из него, обладает хорошей точностью линейных размеров и хорошей жесткостью, и поэтому такой полимер находит большое применение для различных формованных изделий. С целью улучшения ударной прочности с циклическим олефиновым полимером может быть смешан эластичный полимер.

В патентной ссылке 1 описана композиция поперечно сшитой ударопрочной циклической олефиновой смолы, содержащая продукт реакции циклического олефинового статистического сополимера, включающего этиленовый компонент и компонент циклического олефина и имеющего температуру размягчения не менее чем 70°С, эластичный сополимер, имеющий температуру стеклования не выше чем 0°С, и органический пероксид. В патентной ссылке 1 указывается, что композиция смолы обладает хорошей ударной вязкостью, в особенности хорошей низкотемпературной ударной прочностью, но ничего не говорится относительно его сопротивления истиранию.

Патентная ссылка 1: JP-A2-167318 (Формула изобретения, Технический результат).

Описание изобретения

Задачи, которые решает изобретение

Так как композиция смолы, описанная в патентной ссылке 1, является поперечно сшитой, повышение вязкости расплава неизбежно, и, следовательно, применение такой композиции часто затруднительно, если используется метод формования, который требует высокого уровня текучести расплава. Например, при литье под давлением с высокой скоростью, или при литье под давлением с получением изделий больших размеров, или при литье под давлением с получением изделий, которые требуют жесткой точности линейных размеров, из такой композиции смолы хорошие формованные изделия не могут быть получены.

Настоящее изобретение направлено на решение приведенных выше задач, и его задаей является разработка способа получения композиции смолы, имеющей хорошее сопротивление истиранию и хорошую способность к формованию из расплава. Задача изобретения также состоит в разработке способа получения формованного изделия путем литья под давлением композиции смолы.

Средства решения указанных задач

Приведенные выше задачи решаются за счет разработки способа получения композиции смолы смешением в расплаве циклического олефинового полимера (А), имеющего температуру стеклования от 60 до 200°С, и эластичного полимера (В) имеющего температуру стеклования 0°С или ниже, где часть циклического олефинового полимера (А) предварительно смешивают в расплаве с эластичным полимером (В) и инициатором радикальной полимеризации (С) и где оставшийся циклический олефиновый полимер (А) добавляют к ним и смешивают в расплаве.

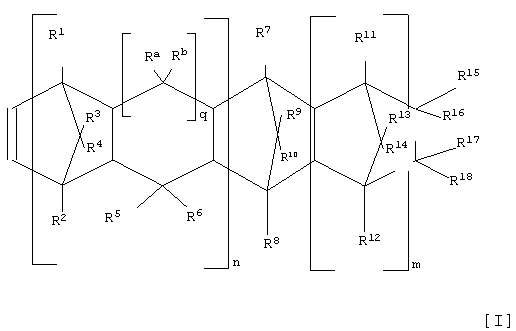

Предпочтительно циклический олефиновый полимер (А) представляет собой полимер, полученный полимеризацией циклического олефина приведенных ниже формул [I] или [II]. Также предпочтительно циклический олефиновый полимер представляет собой статистический сополимер этилена и циклического олефина приведенных ниже формул [I] или [II]. Также предпочтительно ИТР (MFR) (измеренный при 230°С и при нагрузке 2,16 кг в соответствии со стандартом ASTM D1238) циклического олефинового полимера (А) имеет значения от 0,1 до 500 г/10 мин.

[Соединение 1]

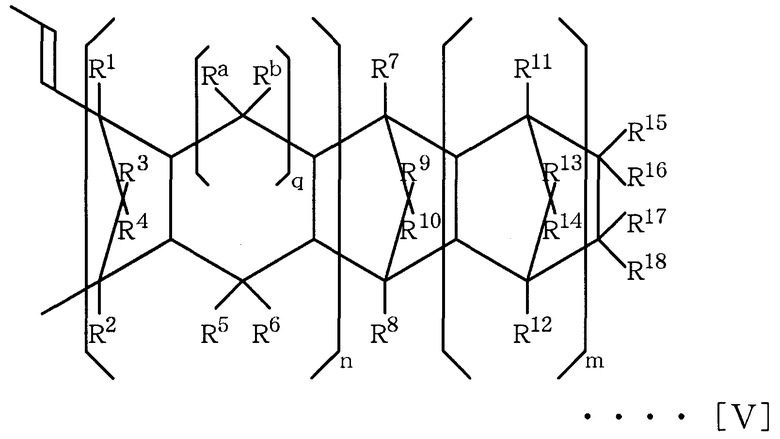

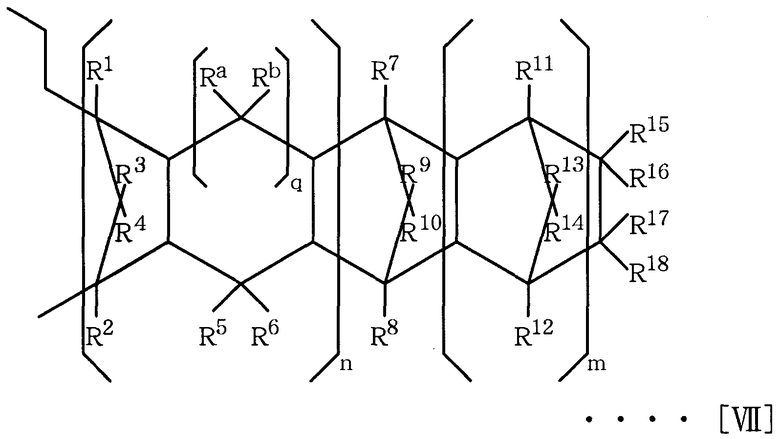

В формуле [I] n означает 0 или 1; m означает 0 или целое положительное число; q означает 0 или 1; R1-R18 и Ra и Rb каждый независимо друг от друга представляет собой атом водорода, атом галогена или углеводородную группу; R15-R18 могут быть связаны друг с другом с образованием моноциклической или полициклической структуры, и моноциклическая или полициклическая структура могут иметь двойную связь; и заместители R15 и R16 или R17 и R18 могут образовывать алкилиденовую группу.

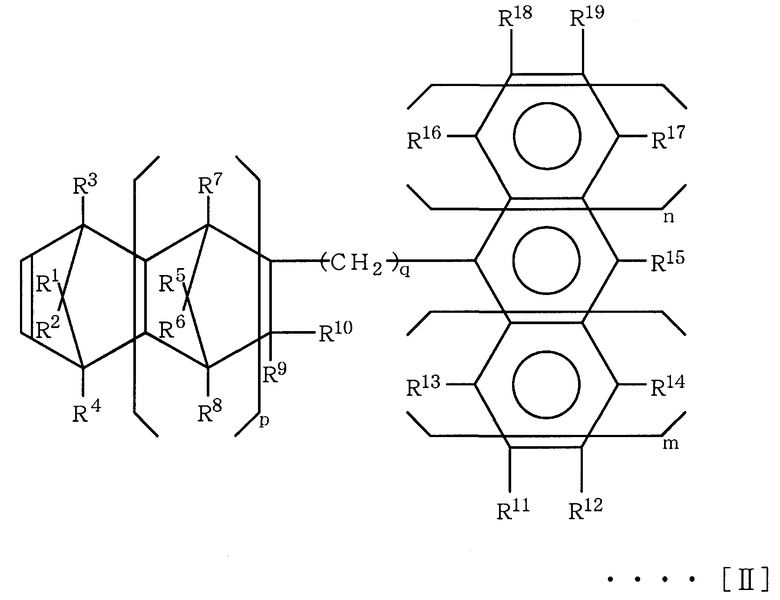

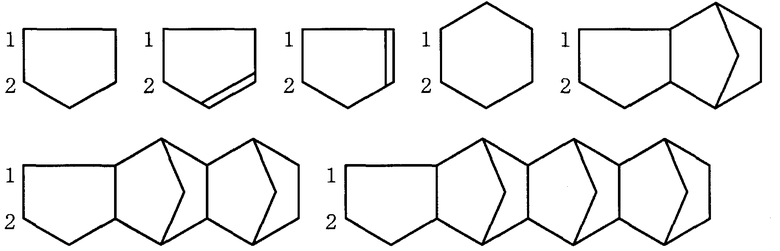

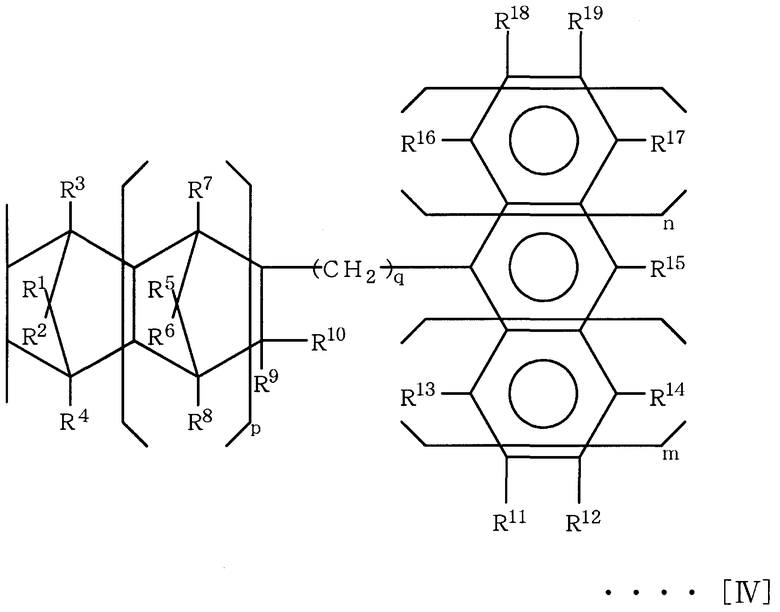

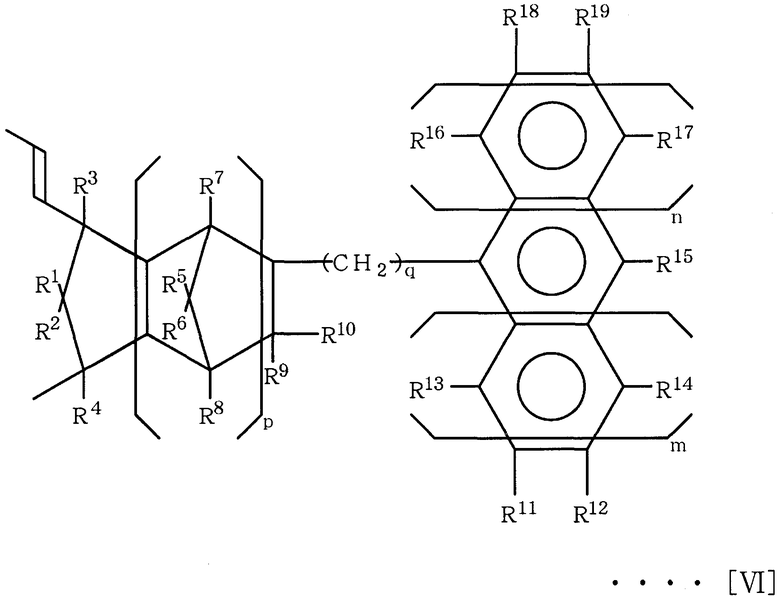

[Соединение 2]

В формуле [II] p и q каждый означает 0 или целое число 1 или больше; m и n каждый означает 0, 1 или 2; R1-R19 каждый независимо друг от друга представляет собой атом водорода, атом галогена, алифатическую углеводородную группу, алициклическую углеводородную группу, ароматическую углеводородную группу или алкокси-группу; атом углерода, к которому присоединен R9 (или R10), и атом углерода, к которому присоединен R13 или R11, могут быть соединены друг с другом непосредственно или через алкиленовую группу, содержащую от 1 до 3 атомов углерода; и, когда n=m=0, R15 и R12 или R15 и R19 могут быть соединены друг с другом с образованием моноциклического или полициклического ароматического кольца.

Предпочтительно эластичный полимер (В) представляет собой эластичный сополимер (b), полученный полимеризацией, по меньшей мере, двух мономеров, выбранных из группы, состоящей из олефинов, диенов и ароматических винил-углеводородов, и имеющий температуру стеклования 0°С или ниже. Более предпочтительно эластичный сополимер (b) представляет собой, по меньшей мере, один сополимер, выбранный из группы, состоящей из:

аморфного или низкокристаллического эластичного сополимера (b1), полученного полимеризацией, по меньшей мере, двух мономеров, выбранных из группы, состоящей из этилена и α-олефина, содержащего от 3 до 20 атомов углерода,

эластичного сополимера (b2), полученного полимеризацией этилена, α-олефина, содержащего от 3 до 20 атомов углерода, и циклического олефина,

эластичного сополимера (b3), полученного полимеризацией несопряженного диена и, по меньшей мере, двух мономеров, выбранных из этилена и α-олефина, содержащего от 3 до 20 атомов углерода, и

эластичного сополимера (b4) статистического или блок-сополимера или его гидрированного продукта ароматического винил-углеводорода и сопряженного диена. Даже более предпочтительно эластичный сополимер (b) представляет собой аморфный или низкокристаллический эластичный сополимер (b1), полученный полимеризацией, по меньшей мере, двух мономеров, выбранных из группы, состоящей из этилена и α-олефина, содержащего от 3 до 20 атомов углерода.

Предпочтительно в способе получения 100 мас. частей циклического олефинового полимера (А), от 1 до 150 мас. частей эластичного полимера (В) и от 0,001 до 1 мас. части инициатора радикальной полимеризации (С) смешивают в расплаве. Предпочтительно при этом отношение количества циклического олефинового полимера (А), которое должно быть добавлено первоначально, к количеству, которое должно быть добавлено позднее (предварительное добавление/более позднее добавление), составляет от 1:99 до 70:30. Также предпочтительно часть циклического олефинового полимера (А) и эластичный полимер (В) предварительно смешивать в расплаве, затем добавлять к ним инициатор радикальной полимеризации (С) и смешивать в расплаве, а затем добавлять к ним оставшийся циклический олефиновый полимер (А) и смешивать в расплаве.

Один из предпочтительных вариантов осуществления изобретения включает добавление полифункционального соединения (D), имеющего в молекуле, по меньшей мере, две способные к радикальной полимеризации функциональные группы вместе с инициатором радикальной полимеризации (С). Предпочтительно при этом от 0,001 до 1 мас. части такого полифункционального соединения (D) смешивают в расплаве со 100 мас. частями циклического олефинового полимера (А).

Предпочтительно температура смешения в расплаве составляет от 150 до 350°С. Также предпочтительно смешение в расплаве достигается в экструдере, имеющем воздушный клапан. Также предпочтительно время смешения после добавления инициатора радикальной полимеризации (С) составляет от 30 до 1800 секунд. Также предпочтительно ИТР (измеренный при 230°С и при нагрузке 2,16 кг в соответствии со стандартом ASTM D1238) композиции смолы составляет от 0,01 до 100 г/10 мин. Способ получения формованного изделия литьем под давлением композиции смолы, полученной в соответствии с приведенным выше способом получения, также является предпочтительным вариантом осуществления изобретения.

Технический результат изобретения

Способ получения по настоящему изобретению дает композицию смолы, имеющую хорошее сопротивление истиранию и способность к формованию из расплава. Композицию смолы удобно использовать при производстве формованных изделий, в особенности получаемых литьем под давлением изделий, которые требуют высокого уровня текучести в расплаве и, кроме того, требуют хорошего сопротивления истиранию.

Наилучший способ осуществления изобретения

Способ получения по настоящему изобретению предназначен для получения композиции смолы путем смешения в расплаве циклического олефинового полимера (А), имеющего температуру стеклования от 60 до 200°С, и эластичного полимера (В), имеющего температуру стеклования 0°С или ниже, где часть циклического олефинового полимера (А) предварительно смешивают в расплаве с эластичным полимером (В) и инициатором радикальной полимеризации (С) и где оставшийся циклический олефиновый полимер (А) добавляют к ним и смешивают в расплаве.

Циклический олефиновый полимер (А) имеет хорошую теплостойкость, устойчивость к термическому старению, химическую стойкость, стойкость к атмосферным воздействиям, устойчивость к действию растворителей, диэлектрические характеристики и жесткость; и благодаря таким характеристикам он используется во многих вариантах применения. Способ добавления эластичного полимера (В) к циклическому олефиновому полимеру (А) с целью улучшения его ударной прочности известен. Однако тот факт, что сопротивление истиранию циклического олефинового полимера (А) является неудовлетворительной и не может быть значительно улучшено даже путем добавления к нему эластичного полимера (В), не был достаточно изучен. Уровень необходимых свойств формованных пластиковых изделий в настоящее время становится выше, и смолы для них, как часто требуется, должны иметь высокий уровень сопротивления истиранию. Однако из-за плохого сопротивления истиранию циклический олефиновый полимер (А) или его смесь с одним эластичным полимером (В) в некоторых случаях является непригодной к применению.

Уже известно, что композиция смолы, полученная путем смешения в расплаве циклического олефинового полимера (А) и эластичного полимера (В) в присутствии инициатора радикальной полимеризации (С) с введением в результате в полимер поперечно сшитой структуры, может иметь улучшенную низкотемпературную ударную прочность. В настоящее время композиция смолы испытана на ее сопротивление истиранию, и стало очевидно, что композиция имеет хорошее сопротивление истиранию. Можно сделать заключение, что когда циклический олефиновый полимер (А) и эластичный полимер (В) смешивают в расплаве при температуре, при которой разлагается инициатор радикальной полимеризации, то два полимера могут подвергаться реакции поперечной сшивке с образованием композиции смолы, имеющей хорошее сопротивление истиранию.

Однако когда циклический олефиновый полимер (А), эластичный полимер (В) и инициатор радикальной полимеризации (С) смешивают в расплаве, вязкость расплава полученной композиции смолы может неизбежно повышаться вследствие реакции поперечной сшивки, протекающей между ними. Соответственно, в случае, когда для композиции используется метод формования, который требует высокого уровня текучести расплава, могут возникать проблемы. Например, при литьевом формовании с высокой скоростью, или при литьевом формовании с получением изделий больших размеров, или при литьевом формовании с получением изделий, которые требуют строгой точности линейных размеров, из композиции хорошие формованные изделия не могут быть получены.

Для решения проблемы в настоящем изобретении циклический олефиновый полимер (А) делят на две порции и добавляют отдельно за два раза. Более конкретно, часть циклического олефинового полимера (А), эластичный полимер (В) и инициатор радикальной полимеризации (С) предварительно смешивают в расплаве и затем к ним добавляют оставшийся циклический олефиновый полимер (А) и смешивают в расплаве. Таким образом, смесь циклического олефинового полимера (А), имеющего поперечно сшитую структуру, и эластичный полимер (В) могут быть разбавлены циклическим олефиновым полимером (А), не имеющим поперечно сшитой структуры, и повышение вязкости расплава композиции смолы в результате может быть предотвращено. Неожиданно может быть основательно улучшено сопротивление истиранию композиции смолы, полученной в соответствии с данным способом получения. Таким образом, может быть получена композиция, имеющая хорошее сопротивление истиранию и хорошую способность к формованию из расплава.

Циклический олефиновый полимер (А) для применения в настоящем изобретении имеет температуру стеклования от 60 до 200°С. Чтобы соответствовать требованию по теплостойкости для формованного изделия, температура стеклования полимера должна быть 60°С или выше, предпочтительно 80°С или выше, более предпочтительно 100°С или выше. Однако если температура формования слишком высока, полимер может разлагаться и, следовательно, температура стеклования полимера должна быть 200°С или ниже. Температура стеклования, как понимается в данном случае, представляет собой температуру начала стеклования, измеренную с помощью дифференциального сканирующего колориметра при скорости нагревания 10°С/мин.

Предпочтительно ИТР (индекс текучести расплава, измеренный при 230°С и при нагрузке 2,16 кг в соответствии со стандартом ASTM D1238) циклического олефинового полимера (А) составляет от 0,1 до 500 г/10 мин. Если ИТР составляет менее чем 0,1 г/10 мин, вязкость расплава полимера является слишком высокой и формуемость полученной композиции смолы может ухудшиться. Более предпочтительно ИТР составляет, по меньшей мере, 0,5 г/10 мин, даже более предпочтительно, по меньшей мере, 1 г/10 мин. С другой стороны, если ИТР составляет больше, чем 500 г/10 мин, механическая прочность полученной композиции смолы может понизиться. Более предпочтительно, ИТР составляет самое большее 200 г/10 мин, даже более предпочтительно, самое большее, 100 г/10 мин.

Циклический олефиновый полимер (А) может представлять собой любой полимер, полученный полимеризацией олефинового мономера, имеющего алифатический циклический скелет, с получением олефинового полимера, имеющего алифатический циклический скелет, и его тип специально не определяется. Однако предпочтительно циклический олефиновый полимер (А) представляет собой полимер, полученный полимеризацией циклического олефина приведенных ниже формул [I] или [II]:

[Соединение 3]

В формуле [I] n означает 0 или 1; m означает 0 или целое положительное число; q означает 0 или 1; R1-R18 и Ra и Rb каждый независимо друг от друга представляет собой атом водорода, атом галогена или углеводородную группу; R15-R18 могут быть связаны друг с другом с образованием моноциклической или полициклической структуры, и моноциклическая или полициклическая структура могут содержать двойную связь; и R15 и R16 или R17 и R18 могут образовывать алкилиденовую группу.

[Соединение 4]

В формуле [II] p и q каждый означает 0 или целое число 1 или больше; m и n каждый означает 0, 1 или 2; R1-R19 каждый независимо друг от друга представляет собой атом водорода, атом галогена, алифатическую углеводородную группу, алициклическую углеводородную группу, ароматическую углеводородную группу или алкокси-группу; атом углерода, к которому присоединен R9 (или R10), и атом углерода, к которому присоединен R13 или R11, могут быть связаны друг с другом непосредственно или через алкиленовую группу, содержащую от 1 до 3 атомов углерода; и когда n=m=0, R15 и R12 или R15 и R19 могут быть связаны друг с другом с образованием моноциклического или полициклического ароматического кольца.

Предпочтительными примерами полимера, полученного полимеризацией циклического олефина формулы [I] или [II], являются полимеры (а1), (а2), (а3) и (а4), описанные ниже.

(а1): Статистический сополимер этилена и циклического олефина формулы [I] или [II] (статистический сополимер этилен/циклический олефин).

(а2): Полимер с раскрытым кольцом или сополимер с раскрытым кольцом циклического олефина формулы [I] или [II].

(а3): Продукт гидрирования полимера (а2).

(а4): Графт-модифицированный продукт полимеров (а1), (а2) или (а3).

Циклический олефин формулы [I] или [II] для получения циклического олефинового полимера (А) для применения в настоящем изобретении описан.

Химическая формула циклического олефина [I] имеет следующий вид:

[Соединение 5]

В формуле [I] n означает 0 или 1; m означает 0 или положительное целое число; q означает 0 или 1. Когда q равно 1, Ra и Rb каждый независимо друг от друга представляет собой атом или углеводородную группу, упомянутые выше; и когда q равно 0, то свободные связи соединены друг с другом с образованием 5-членного кольца.

Заместители R1-R18 и Ra и Rb каждый независимо друг от друга представляет собой атом водорода, атом галогена или углеводородную группу. Атом галогена представляет собой атом фтора, атом хлора, атом брома и атом йода.

Углеводородная группа независимо, и как правило, представляет собой алкильную группу, содержащую от 1 до 20 атомов углерода, циклоалкильную группу, содержащую от 3 до 15 атомов углерода, или ароматическую углеводородную группу. Более конкретно, алкильная группа представляет собой метильную группу, этильную группу, пропильную группу, изопропильную группу, амильную группу, гексильную группу, октильную группу, децильную группу, додецильную группу и октадецильную группу; циклоалкильная группа представляет собой циклогексильную группу; и ароматическая углеводородная группа представляет собой фенильную группу и нафтильную группу.

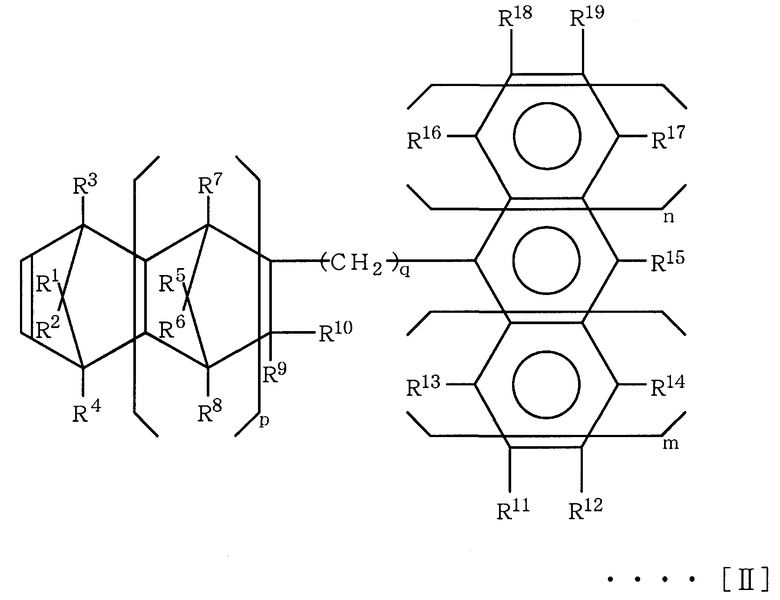

Углеводородная группа может быть замещена атомом галогена. В формуле [I] заместители R15-R18 могут быть связаны друг с другом (или вместе) с образованием моноциклической или полициклической структуры, и моноциклическая или полициклическая структура, образованная таким образом, может иметь двойную связь. Конкретные примеры моноциклической или полициклической структуры, которая образуется в данном случае, приведены ниже.

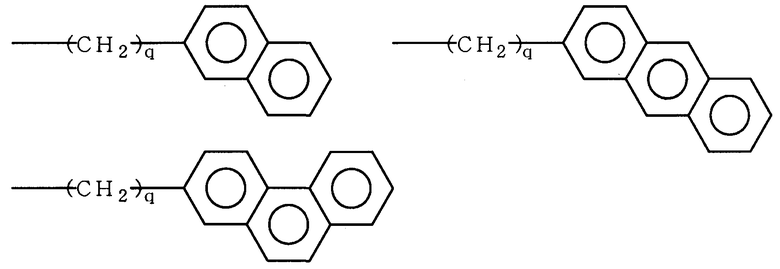

[Соединения 6]

В приведенных выше примерах атом углерода под номером 1 или 2 является атомом углерода в формуле [I], с которым связаны заместители R15 (R16) или R17 (R18). Заместители R15 и R16 или R17 и R18 могут образовывать алкилиденовую группу. Алкилиденовая группа обычно представляет собой алкилиденовую группу, содержащую от 2 до 20 атомов углерода, и ее конкретными примерами являются этилиденовая группа, пропилиденовая группа и изопропилиденовая группа.

Химическая формула циклического олефина [II] приведена ниже.

[Соединение 7]

В формуле [II] p и q каждый означает 0 или целое положительное число; m и n каждый означает 0, 1 или 2. Заместители R1-R19 каждый независимо друг от друга представляет собой атом водорода, атом галогена, углеводородную группу или алкокси-группу.

Атом галогена имеет те же самые значения, что и в формуле [I]. Каждая углеводородная группа независимо друг от друга означает алкильную группу, содержащую от 1 до 20 атомов углерода, галогеналкильную группу, содержащую от 1 до 20 атомов углерода, циклоалкильную группу или ароматическую углеводородную группу, содержащую от 3 до 15 атомов углерода. Более конкретно, алкильная группа представляет собой метильную группу, этильную группу, пропильную группу, изопропильную группу, амильную группу, гексильную группу, октильную группу, децильную группу, додецильную группу и октадецильную группу; циклоалкильная группа представляет собой циклогексильную группу; и ароматическая углеводородная группа представляет собой арильную группу и аралкильную группу, конкретно фенильную группу, толильную группу, нафтильную группу, бензильную группу и фенилэтильную группу.

Алкокси-группа означает метокси-группу, этокси-группу и пропокси-группу. Указанные углеводородные группы и алкокси-группа могут быть замещены атомом фтора, атомом хлора, атомом брома или атомом йода.

Атом углерода, к которому присоединены R9 и R10, и атом углерода, к которому присоединен R13, или атом углерода, к которому присоединен R11, могут быть соединены друг с другом непосредственно или через алкиленовую группу, содержащую от 1 до 3 атомов углерода. Более конкретно, когда приведенные выше атомы углерода соединены друг с другом через алкиленовую группу, то группы, представленные R9 и R13, или группы, представленные R10 и R11, вместе образуют метиленовую группу (-СН2-), этиленовую группу (-СН2-СН2-) или пропиленовую группу (-СН2-СН2-СН2-).

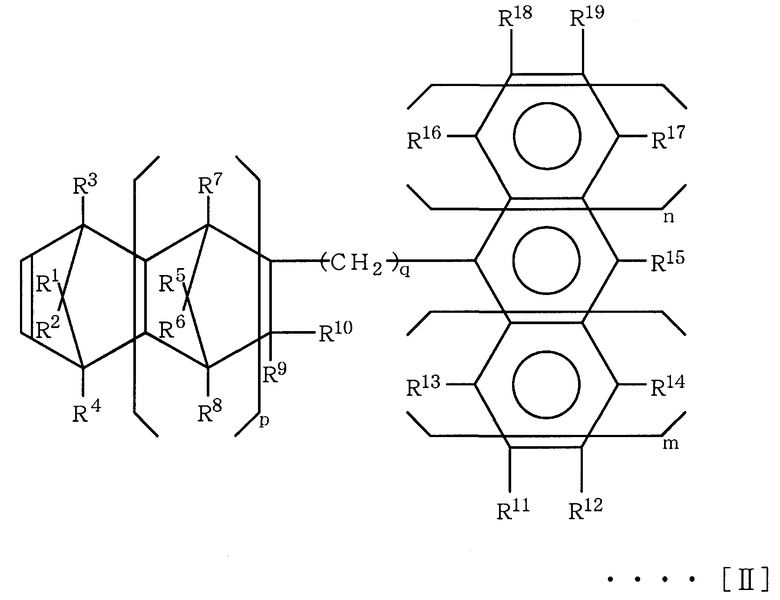

Когда n=m=0, заместители R15 и R12 или R15 и R19 могут быть соединены друг с другом с образованием моноциклического или полициклического ароматического кольца. Моноциклическое или полициклическое ароматическое кольцо в этом случае означает, например, группы, приведенные ниже, в которых заместители R15 и R12 образуют ароматическое кольцо, когда n=m=0.

[Соединение 8]

q имеет те же самые значения, что и в формуле [II].

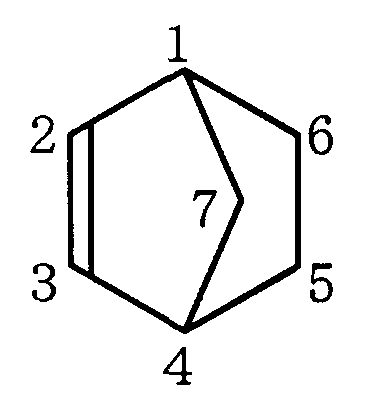

Более конкретно, примеры циклических олефинов формулы [I] или [II] представлены ниже. Первыми можно назвать бицикло[2.2.1]-2-гептен(=норборнен) (в приведенной выше общей формуле каждый номер от 1 до 7 указывает на положение атома углерода) и производные этого соединения, замещенные углеводородной группой.

[Соединение 9]

Примерами углеводородной группы являются 5-метил, 5,6-диметил, 1-метил, 5-этил, 5-н-бутил, 5-изобутил, 7-метил, 5-фенил, 5-метил-5-фенил, 5-бензил, 5-толил, 5-(этилфенил), 5-(изопропилфенил), 5-(бифенил), 5-(β-нафтил), 5-(α-нафтил), 5-(антраценил), 5,6-дифенил.

В качестве примеров других производных также можно назвать аддукт циклопентадиен-аценафталин и производные бицикло-[2.2.1]-2-гептена, такие как 1,4-метано-1,4,4а,9а-тетрагидрофлуоренон, 1,4-метано-1,4,4а,5,10,10а-гексагидроантрацен.

Кроме того, также следует назвать производные трицикло-[4.3.0.12,5]-3-децена, такие как трицикло[4.3.0.12,5]-3-децен, 2-метилтрицикло[4.3.0.12,5]-3-децен, 5-метилтрицикло-[4.3.0.12,5]-3-децен; производные трицикло[4.4.0.12,5]-3-ундецена, такие как трицикло[4.4.0.12,5]-3-ундецен, 10-метилтрицикло[4.4.0.12,5]-3-ундецен.

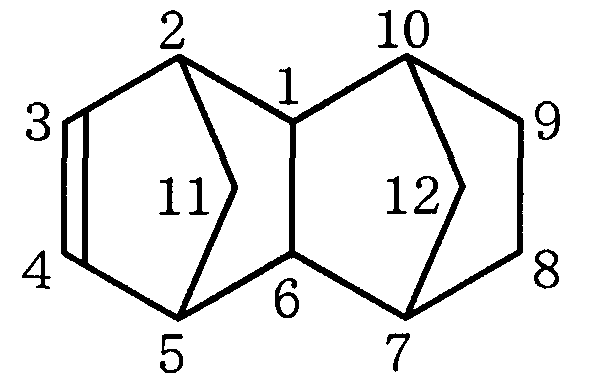

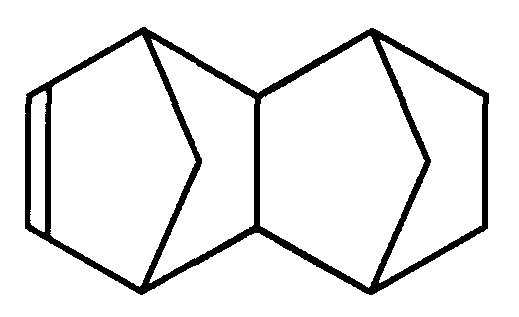

Также следует назвать тетрацикло[4.4.0.12,5.17,10]-3-додецен, представленный приведенной ниже структурной формулой, и его производные, замещенные углеводородной группой.

[Соединение 10]

Примерами углеводородной группы являются 8-метил, 8-этил, 8-пропил, 8-бутил, 8-изобутил, 8-гексил, 8-циклогексил, 8-стеарил, 5,10-диметил, 2,10-диметил, 8,9-диметил, 8-этил-9-метил, 11,12-диметил, 2,7,9-триметил, 2,7-диметил-9-этил, 9-изобутил-2,7-диметил, 9,11,12-триметил, 9-этил-11,12-диметил, 9-изобутил-11,12-диметил, 5,8,9,10-тетраметил, 8-этилиден, 8-этилиден-9-метил, 8-этилиден-9-этил, 8-этилиден-9-изопропил, 8-этилиден-9-бутил, 8-н-пропилиден, 8-н-пропилиден-9-метил, 8-н-пропилиден-9-этил, 8-н-пропилиден-9-изопропил, 8-н-пропилиден-9-бутил, 8-изопропилиден, 8-изопропилиден-9-метил, 8-изопропилиден-9-этил, 8-изопропилиден-9-изопропил, 8-изопропилиден-9-бутил, 8-хлор, 8-бром, 8-фтор, 8,9-дихлор, 8-фенил, 8-метил-8-фенил, 9-бензил, 8-толил, 8-(этилфенил), 8-(изопропилфенил), 8,9-дифенил, 8-(бифенил), 8-(β-нафтил), 8-(α-нафтил), 8-(антраценил), 5,6-дифенил.

Также следует упомянуть производные тетрацикло[4.4.0.12,5.17,10]-3-додецена, такие как аддукт (аддукта циклопентадиен-аценафталин) и циклопентадиена;

пентацикло[6.5.1.13,6.02,7.09,13]-4-пентадецен и его производные,

пентацикло[7.4.0.12,5.19,12.08,13]-3-пентадецен и его производные,

пентацикло[8.4.0.12,5.19,12.08,13]-3-гексадецен и его производные,

пентацикло[6.6.1.13,6.02,7.09,14]-4-гексадецен и его производные,

гексацикло[6.6.1.13,6.110,13.02,7.09,14]-4-гептадецен и его производные,

гептацикло[8.7.0.12,9.14,7.111,17.03,8.012,16]-5-эйкозен и его производные,

гептацикло[8.7.0.13,6.110,17.112,15.02,7.011,16]-4-эйкозен и его производные,

гептацикло[8.8.0.12,9.14,7.111,18.03,8.012,17]-5-генэйкозен и его производные,

октацикло[8.8.0.12,9.14,7.111,18.113,16.03,8.012,17]-5-докозен и его производные,

нонацикло[10.9.1.14,7.113,20.115,18.02,10.03,8.012,21.014,19]-5-пентакозен и его производные.

Примеры циклических олефинов формул [I] или [II], которые находят применение в изобретении, упомянуты выше, а более конкретные структуры таких соединений, которые могут быть использованы в качестве циклического олефина в данном изобретении, представлены в публикации JP-А 7-145213, абзацы от [0032] до [0054].

Циклический олефин формул [I] или [II], упомянутых выше, может быть получен реакцией Дильса-Альдера циклопентадиена и олефина, имеющего соответствующую структуру.

Один или несколько типов таких циклических олефинов может быть использован в данном случае или отдельно, или вместе. Предпочтительно при использовании циклического олефина упомянутых выше формул [I] или [II] может быть получен циклический олефиновый полимер (А) для применения в данном изобретении, например, в соответствии со способами, описанными в публикациях JP-А 60-168708, JP-А 61-120816, JP-А 61-115912, JP-А 61-115916, JP-А 61-271308, JP-А 61-272216, JP-А 62-252406, JP-А 62-252407, при соответствующем выборе условий получения.

(а1). Статистический сополимер этилен/циклический олефин

В статистическом сополимере этилен/циклический олефин (а1) составляющее звено, полученное из этилена, и составляющее звено, полученное из циклического олефина, как показано выше, соединены друг с другом в случайной конфигурации, поэтому имеют по существу линейную структуру. По существу линейная структура сополимера, фактически не имеющая гелеподобной поперечно сшитой структуры, подтверждается тем фактом, что при растворении полимера в органическом растворителе полученный раствор не содержит нерастворенных компонентов. Например, при измерении характеристической вязкости [η] сополимер полностью растворяется в декалине при 135 оС, и этот факт подтверждает сказанное выше.

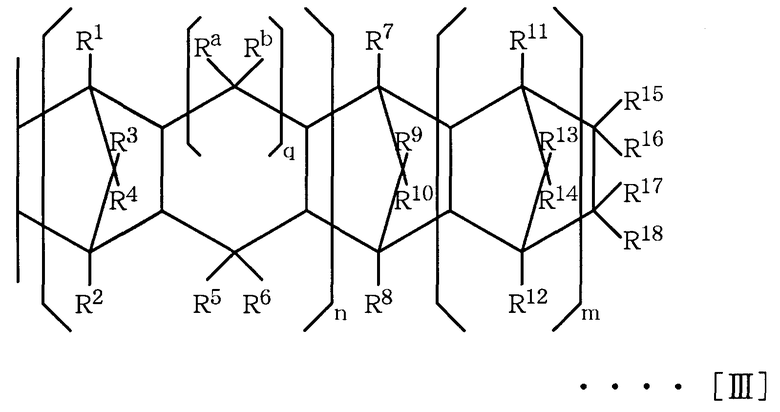

В статистическом сополимере этилен/циклический олефин (а1) для применения в настоящем изобретении, по меньшей мере, часть циклического олефина формул [I] или [II] может составлять повторяющееся звено следующих формул [III] или [IV]:

[Соединение 11]

В формуле [III] n, m, q, R1-R18, Ra и Rb имеют те же значения, что и в формуле [I].

[Соединение 12]

В формуле [IV] n, m, q и R1-R19 имеют те же значения, что и в формуле [II]. Без отступления от объекта настоящего изобретения статистический сополимер этилен/циклический олефин (а1) для применения в настоящем изобретении необязательно может иметь составляющее звено, полученное из любого другого, способного к сополимеризации мономера.

Другие мономеры могут представлять собой олефины, за исключением этилена и циклических олефинов, упомянутых выше, в том числе α-олефины, содержащие от 3 до 20 атомов углерода, такие как пропилен, 1-бутен, 1-пентен, 1-гексен, 3-метил-1-бутен, 3-метил-1-пентен, 3-этил-1-пентен, 4-метил-1-пентен, 4-метил-1-гексен, 4,4-диметил-1-гексен, 4,4-диметил-1-пентен, 4-этил-1-гексен, 3-этил-1-гексен, 1-октен, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-октадецен и 1-эйкозен; циклоолефины, такие как циклобутен, циклопентен, циклогексен, 3,4-диметилциклопентен, 3-метилциклогексен, 2-(2-метилбутил)-1-циклогексен, циклооктен и 3а,5,6,7а-тетрагидро-4,7-метано-1Н-инден; и несопряженные диены, такие как 1,4-гексадиен, 4-метил-1,4-гексадиен, 5-метил-1,4-гексадиен, 1,7-октадиен, дициклопентадиен и 5-винил-2-норборнен.

Такие другие мономеры могут быть использованы в данном случае или отдельно, или вместе. В статистическом сополимере этилен/циклический олефин (а1) составляющее звено, полученное из другого мономера, представленного выше, обычно может присутствовать в количестве, самое большее, 20 мол.%, предпочтительно, самое большее, 10 мол.%.

Статистический сополимер этилен/циклический олефин (а1) для применения в данном изобретении может быть получен в соответствии со способами получения, описанными в приведенных выше патентных публикациях, с использованием этилена и циклического олефина формул [I] или [II]. Из них предпочтительным способом является способ получения статистического сополимера этилен/циклический олефин (а1) посредством сополимеризации в углеводородном растворителе с использованием катализатора, полученного из соединения ванадия и алюминийорганического соединения, растворимого в углеводородном растворителе.

Для проведения сополимеризации также можно использовать твердый металлоценовый катализатор металла 4 группы. Твердый металлоценовый катализатор металла 4 группы представляет собой катализатор, содержащий соединение переходного металла, которое включает лиганд, имеющий циклопентандиенильную структуру, алюминийоксиорганическое соединение и необязательно алюминийорганическое соединение. Переходный металл, принадлежащий к 4 группе Периодической таблицы, представляет собой цирконий, титан или гафний, и переходный металл содержит, по меньшей мере, один лиганд, имеющий циклопентадиенильную структуру. Примерами лиганда, имеющего циклопентадиенильную структуру, являются циклопентадиенильная группа, инденильная группа, тетрагидроинденильная группа и флуоренильная группа, необязательно замещенная алкильной группой. Такие группы могут быть связаны с соединением через любую другую группу, такую как алкиленовая группа. Лигандами, отличными от лиганда, имеющего циклопентадиенильную структуру, являются алкильная группа, циклоалкильная группа, арильная группа, аралкильная группа и т.д.

Алюминийоксиорганическая группа и алюминийорганическое соединение могут быть группой и соединением, которые обычно используются при производстве олефиновых смол. Твердый металлоценовый катализатор металла 4 группы описан, например, в публикациях JP-А 61-221206, JP-А 64-106, JP-А 2-173112.

(а2). Полимер с раскрытым кольцом или сополимер с раскрытым кольцом циклического олефина:

В полимере с раскрытым кольцом или сополимере с раскрытым кольцом циклического олефина, по меньшей мере, часть циклического олефина формул [I] или [II] может образовывать повторяющееся звено следующих формул [V] или [VI]:

[Соединение 13]

В формуле [V] n, m, q, R1-R18, Ra и Rb имеют те же значения, что и в формуле [I].

[Соединение 14]

В формуле [VI] n, m, р, q и R1-R19 имеют те же значения, что и в формуле [II]. Полимер с раскрытым кольцом или сополимер с раскрытым кольцом циклического олефина могут быть получены в соответствии со способами получения, описанными в приведенных выше патентных публикациях. Например, циклический олефин формулы [I] может быть подвергнут полимеризации или сополимеризации в присутствии катализатора полимеризации с раскрытием кольца.

Катализатор полимеризации с раскрытием кольца для применения в данном случае может представлять собой катализатор, содержащий галогенид металла, выбранного из рутения, родия, палладия, осмия, индия или платины, нитрат или ацетилацетоновое соединение, и восстанавливающий агент; или катализатор, содержащий галогенид металла, выбранного из титана, палладия, циркония или молибдена, или ацетилацетоновое соединение, и алюминийорганическое соединение.

(а3). Продукт гидрирования полимера с раскрытым кольцом или сополимера с раскрытым кольцом:

Продукт гидрирования (а3) полимера с раскрытым кольцом или сополимера с раскрытым кольцом, который используется в настоящем изобретении, может быть получен гидрированием полимера с раскрытым кольцом или сополимера с раскрытым кольцом (а2), полученного так, как описано выше, в присутствии обычного известного катализатора гидрирования.

В продукте гидрирования полимера с раскрытым кольцом или сополимера с раскрытым кольцом, по меньшей мере, часть циклического олефина формулы [I] или [II] может содержать повторяющееся звено следующих формул [VII] или [VIII]:

[Соединение 15]

В формуле [VII] n, m, q, R1-R18, Ra и Rb имеют те же значения, что и в формуле [I].

[Соединение 16]

В формуле [VIII] n, m, р, q и R1-R19 имеют те же значения, что и в формуле [II].

Продукт гидрирования (а3) полимера с раскрытым кольцом или сополимера, полученного ступенчатой полимеризацией, которые предназначены для использования в настоящем изобретении, предпочтительно представляют собой гидрированный полимер полимера с раскрытым кольцом или сополимера с раскрытым кольцом рассмотренного выше норборнена и его производных, замещенных углеводородной группой.

(а4). Продукт графт-модификации:

Продукт графт-модификации (а4) представляет собой продукт графт-модификации (прививки) статистического сополимера этилен/циклический олефин (а1), полимера с раскрытым кольцом или сополимера с раскрытым кольцом (а2) или продукта гидрирования полимера с раскрытым кольцом или сополимера с раскрытым кольцом (а3), рассмотренных выше.

В качестве модифицирующего агента обычно используют ненасыщенную карбоновую кислоту. Конкретно такая кислота представляет собой ненасыщенную карбоновую кислоту, такую как (мет)акриловая кислота, малеиновая кислота, фумаровая кислота, тетрагидрофталевая кислота, итаконовая кислота, цитраконовая кислота, кротоновая кислота, изокротоновая кислота, эндоцис-бицикло[2.2.1]гепт-5-ен-2,3-дикарбоновая кислота (надовая, nadic, кислота); и производные ненасыщенных карбоновых кислот, такие как ангидриды ненасыщенных карбоновых кислот, галогениды ненасыщенных карбоновых кислот, амиды ненасыщенных карбоновых кислот, имиды ненасыщенных карбоновых кислот, сложные эфиры ненасыщенных карбоновых кислот.

Более конкретно, производные ненасыщенных карбоновых кислот представляют собой малеиновый ангидрид, цитраконовый ангидрид, хлорангидрид малеиновой кислоты, имид малеиновой кислоты, монометилмалат, диметилмалат, глицидилмалат и т.д.

Из указанных модифицирующих агентов предпочтительными для применения в данном случае являются α,β-ненасыщенные дикарбоновые кислоты и ангидриды α,β-ненасыщенных дикарбоновых кислот, такие как малеиновая кислота, надовая кислота и их ангидриды. Два или несколько таких модифицирующих агента могут быть использованы в данном случае вместе.

Степень модификации продукта графт-модификации (а4) циклического олефинового полимера, который предназначен для применения в настоящем изобретении, обычно предпочтительно составляет, самое большее, 10 мол.%. Продукт графт-модификации (а4) циклического олефинового полимера может быть получен путем графт-полимеризации в присутствии модифицирующего агента, или первоначально путем получения продукта модификации, имеющего высокую степень модификации, а затем смешением продукта модификации с немодифицированным циклическим олефиновым полимером так, чтобы получить желаемую степень модификации.

Для получения продукта графт-модификации (а4) циклического олефинового полимера из циклического олефинового полимера и модифицирующего агента любой обычный известный способ модификации полимера может быть использован в данном случае. Например, для получения продукта графт-модификации (а4) можно использовать способ добавления модифицирующего агента к расплаву циклического олефинового полимера или способ добавления модифицирующего агента к раствору циклического олефинового полимера в растворителе для проведения реакции прививки полимера.

Реакция прививки обычно может быть осуществлена при температуре от 60 до 350°С. Кроме того, реакцию прививки можно проводить в присутствии инициатора радикальной полимеризации, такого как органические пероксиды и азосоединения.

Продукт модификации, имеющий степень модификации, как описано выше, может быть непосредственно получен реакцией прививки циклического олефинового полимера и модифицирующего агента. Также указанный продукт может быть получен вначале путем получения продукта модификации, имеющего высокую степень модификации, а затем смешением продукта модификации с немодифицированным циклическим олефиновым полимером так, чтобы получить желаемую степень модификации.

В настоящем изобретении любой из приведенных выше продуктов (а1), (а2), (а3) и (а4) может быть использован в качестве циклического олефинового полимера (А) или отдельно, или в комбинации.

Из них предпочтительным является статистический сополимер этилен/циклический олефин (а1), то есть статистический сополимер этилена и циклического олефина формул [I] или [II]. Статистический сополимер этилен/циклический олефин (а1) используется предпочтительно, так как он дает композицию смолы, имеющую хорошее сопротивление истиранию.

Предпочтительными примерами циклического олефина формулы [I] или [II], которые используются в качестве исходного материала для статистического сополимера этилен/циклический олефин (а1), являются приведенные выше тетрацикло[4.4.0.12,5.17,10]-3-додецен и его производные, замещенные углеводородной группой, ввиду их теплостойкости и доступности, и тетрацикло[4.4.0.12,5.17,10]-3-додецен является особенно предпочтительным примером соединения.

Предпочтительно содержание этилена в статистическом сополимере этилен/циклический олефин (а1) составляет от 40 до 85 мол.% с точки зрения его теплостойкости и жесткости. Более предпочтительно содержание этилена составляет, по меньшей мере, 50 мол.%. Также более предпочтительно содержание этилена составляет, самое большее, 75 мол.%. Содержание циклического олефина предпочтительно составляет от 15 до 60 мол.%. Более предпочтительно содержание циклического олефина составляет, самое большее, 25 мол.%. Также более предпочтительно содержание циклического олефина составляет, самое большее, 50 мол.%.

Далее описан эластичный полимер (В). Эластичный полимер (В) для применения в настоящем изобретении имеет температуру стеклования не более чем 0°С. Для достаточного улучшения сопротивления истиранию формованного изделия, полученного в данном случае, температура стеклования должна быть 0°С или ниже, предпочтительно -10°С или ниже, более предпочтительно -20°С или ниже. В общем случае температура стеклования должна быть не ниже, чем -100°С. Степень кристалличности сополимера, измеренная с помощью дифракции на рентгеновских лучах, составляет предпочтительно от 0 до 30%, более предпочтительно от 0 до 25%.

Предпочтительно ИТР (индекс текучести расплава, измеренный при 230°С и при нагрузке 2,16 кг в соответствии со стандартом ASTM D1238) эластичного полимера (В) составляет от 0,01 до 200 г/10 мин. Если ИТР полимера меньше, чем 0,01 г/10 мин, вязкость расплава сополимера может быть слишком высокой, а формуемость из расплава композиции смолы может ухудшаться. Более предпочтительно ИТР составляет, по меньшей мере, 0,05 г/10 мин, даже более предпочтительно, по меньшей мере, 0,1 г/10 мин. С другой стороны, если ИТР превышает 200 г/10 мин, механическая прочность получаемого формованного изделия может падать. Более предпочтительно ИТР равен, самое большее, 150 г/10 мин, даже более предпочтительно, самое большее, 100 г/10 мин. Также предпочтительно характеристическая вязкость [η], измеренная в декалине при 135°С, сополимера для применения в настоящем изобретении предпочтительно находится в интервале от 0,01 до 10 дл/г, более предпочтительно от 0,08 до 7 дл/г.

Предпочтительно эластичный полимер (В) представляет собой эластичный сополимер (b), полученный полимеризацией, по меньшей мере, двух мономеров, выбранных из группы, включающей олефины, диены и ароматические винил-углеводороды, и имеющий температуру стеклования 0°С или ниже. Использование эластичного сополимера (b), состоящего из указанных мономеров, предпочтительно ввиду его сродства к циклическому олефиновому полимеру (А). Без снижения эффекта настоящего изобретения сополимер может быть сополимеризован с небольшим количеством другого мономера, отличного от приведенных выше мономеров.

Предпочтительными примерами эластичного сополимера (В) являются следующие сополимеры (b1), (b2), (b3) и (b4):

(b1) аморфный или низко кристаллический эластичный сополимер, полученный полимеризацией, по меньшей мере, двух мономеров, выбранных из группы, включающей этилен и α-олефин, содержащий от 3 до 20 атомов углерода,

(b2) эластичный сополимер, полученный полимеризацией этилена, α-олефина, содержащего от 3 до 20 атомов углерода, и циклического олефина,

(b3) эластичный сополимер, полученный полимеризацией несопряженного диена и, по меньшей мере, двух мономеров, выбранных из этилена и α-олефина, содержащего от 3 до 20 атомов углерода,

(b4) эластичный сополимер статистического или блок-сополимера или продукт его гидрирования ароматического винил-углеводорода и сопряженного диена.

Эластичный сополимер (b1) представляет собой аморфный или низкокристаллический эластичный сополимер, полученный полимеризацией, по меньшей мере, двух мономеров, выбранных из группы, включающей этилен и α-олефин, содержащий от 3 до 20 атомов углерода. Из приведенных выше сополимеров (b1)-(b4) эластичный сополимер (b1) используется особенно предпочтительно ввиду его сродства к циклическому олефиновому полимеру (А).

Эластичный сополимер (b1) является аморфным или низкокристаллическим и имеет температуру стеклования не выше, чем 0°С, и, следовательно, он является мягким и эластичным. Предпочтительно его плотность составляет от 0,85 до 0,91 г/см3, более предпочтительно от 0,85 до 0,90 г/см3.

Эластичный сополимер (b1) получают полимеризацией, по меньшей мере, двух олефинов, и обычно он является статистическим сополимером. Предпочтительно находят применение сополимеры этилен/α-олефин и сополимеры пропилен/α-олефин и т.д. Без отступления от объекта настоящего изобретения эластичный сополимер может содержать, если желательно, любой другой способный к сополимеризации ненасыщенный мономерный компонент.

Исходный материал, α-олефин, для сополимеров этилен/α-олефин может представлять собой α-олефин, содержащий от 3 до 20 атомов углерода, и его примерами являются пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-октен, 1-децен и их смеси. Из них особенно предпочтительными являются α-олефины, содержащие от 3 до 10 атомов углерода. Из них сополимер этилен/пропилен предпочтителен ввиду его сродства к циклическому олефиновому полимеру (А). Мольное отношение этилена к α-олефину (этилен/α-олефин) в сополимере этилен/α-олефин меняется в зависимости от типа используемого α-олефина, но предпочтительно составляет от 30:70 до 95:5. Мольное отношение (этилен/α-олефин) более предпочтительно составляет не менее чем 50:50 и более предпочтительно не более чем 90:10.

Исходный материал, α-олефин, для сополимеров пропилен/α-олефин, может представлять собой α-олефин, содержащий от 4 до 20 атомов углерода, и примерами являются 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-октен, 1-децен и их смеси. Из них особенно предпочтительными являются α-олефины, содержащие от 4 до 10 атомов углерода. Мольное отношение пропилена к α-олефину (пропилен/α-олефин) в сополимере пропилен/α-олефин меняется в зависимости от типа используемого α-олефина, но предпочтительно составляет от 30:70 до 95:5. Мольное отношение (пропилен/α-олефин) более предпочтительно составляет не менее чем 50:50 и более предпочтительно не более чем 90:10.

Эластичный сополимер (b2) представляет собой эластичный сополимер, полученный полимеризацией этилена, α-олефина, содержащего от 3 до 20 атомов углерода, и циклического олефина. Эластичный сополимер получают полимеризацией, по меньшей мере, трех олефинов, и обычно он является статистическим сополимером. Без отступления от объекта настоящего изобретения эластичный сополимер может содержать, если желательно, любой другой способный к сополимеризации ненасыщенный мономерный компонент.

Конкретно, примерами исходного материала, α-олефина, содержащего от 3 до 20 атомов углерода, для эластичного полимера (b2) являются пропилен, 1-бутен, 4-метил-1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-октадецен, 1-эйкозен. В данном случае может быть использовано одно или несколько из названных соединений. Исходный материал, циклический олефин, для эластичного сополимера (b2) может быть тем же самым материалом, который используется в качестве исходного материала для циклического олефинового полимера (А).

Эластичный сополимер (b2) получают сополимеризацией мономеров, предпочтительно в соотношении от 40 до 98 мол.%, более предпочтительно от 50 до 90 мол.% этилена, от 2 до 50 мол.%, более предпочтительно от 5 до 40 мол.% другого α-олефина, от 2 до 20 мол.%, более предпочтительно от 2 до 15 мол.% циклического олефина. Эластичный сополимер представляет собой по существу линейный статистический сополимер, в котором составляющие звенья, полученные из мономеров, конфигурированы случайным образом. По существу линейная структура эластичного сополимера (b2), не имеющая гелеподобной поперечно сшитой структуры, подтверждается тем фактом, что сополимер полностью растворяется в декалине при 135°С. Эластичный сополимер (b2) может быть получен путем соответствующего выбора условий для получения его способом, который используется в случае циклического олефинового полимера (А).

Эластичный сополимер (b3) представляет собой эластичный сополимер, полученный полимеризацией несопряженного диена и, по меньшей мере, двух мономеров, выбранных из этилена и α-олефина, содержащего от 3 до 20 атомов углерода. Эластичный сополимер (b3) получают полимеризацией, по меньшей мере, одного несопряженного диена и, по меньшей мере, двух олефинов, и обычно он является статистическим сополимером. Конкретно, в данном изобретении находят применение этилен/α-олефин/диеновый сополимерный каучук и пропилен/α-олефин/диеновый сополимерный каучук и т.д. Без отступления от объекта настоящего изобретения сополимер может содержать, если желательно, любой другой способный к сополимеризации ненасыщенный мономерный компонент.

Альфа-олефин для построения этилен/α-олефин/диенового сополимерного каучука может представлять собой α-олефин, содержащий от 3 до 20 атомов углерода, и его примерами являются пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-октен, 1-децен и их смеси. Из них особенно предпочтительными являются α-олефины, содержащие от 3 до 10 атомов углерода. Мольное отношение этилена к α-олефину (этилен/α-олефин) в этилен/α-олефин/диеновом сополимерном каучуке меняется в зависимости от типа α-олефина в нем, но предпочтительно составляет от 30:70 до 95:5.

Альфа-олефин для построения пропилен/α-олефин/диенового сополимерного каучука может представлять собой α-олефин, содержащий от 4 до 20 атомов углерода, и его примерами являются 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-октен, 1-децен и их смеси. Из них особенно предпочтительными являются α-олефины, содержащие от 4 до 10 атомов углерода. Мольное отношение пропилена к α-олефину (пропилен/α-олефин) в пропилен/α-олефин/диеновом сополимерном каучуке меняется в зависимости от типа α-олефина в нем, но предпочтительно составляет от 30:70 до 95:5.

Примерами диенового компонента в этилен/α-олефин/диеновом сополимерном каучуке и в пропилен/α-олефин/диеновом сополимерном каучуке являются линейные несопряженные диены, такие как 1,4-дексадиен, 1,6-октадиен, 2-метил-1,5-гексадиен, 6-метил-1,5-гептадиен, 7-метил-1,6-октадиен; циклогексадиен, дициклопентадиен; циклические несопряженные диены, такие как метилтетрагидроинден, 5-винилнорборнен, 5-этилиден-2-норборнен, 5-метилен-2-норборнен, 5-изопропилиден-2-норборнен, 6-хлорметил-5-изопропенил-2-норборнен; 2,3-диизопропилиден-5-норборнен; 2-этилиден-3-изопропилиден-5-норборнен; 2-пропенил-2,2-норборнадиен. Предпочтительно содержание диенового компонента в сополимере составляет от 1 до 20 мол.%, более предпочтительно от 2 до 15 мол.%.

Эластичный сополимер (b4) является статистическим или блок-сополимером или продуктом его гидрирования ароматического винил-углеводорода и сопряженного диена.

В качестве эластичного сополимера (b4) находят применение бутадиен-стирольный блок-сополимерный каучук, стирол-бутадиен-стирольный блок-сополимерный каучук, изопрен-стирольный блок-сополимерный каучук, стирол-изопрен-стирольный блок-сополимерный каучук, гидрированный стирол-бутадиен-стирольный блок-сополимерный каучук, гидрированный стирол-изопрен-стирольный блок-сополимерный каучук, бутадиен-стирольный статистический сополимерный каучук.

В эластичном сополимере (b4) в общем случае мольное отношение ароматического винил-углеводорода к сопряженному диену (ароматический винил-углеводород/сопряженный диен) предпочтительно составляет от 10:90 до 70:30. Гидрированный стирол-бутадиен-стирольный блок-сополимерный каучук представляет собой сополимерный каучук, полученный гидрированием части или всех двойных связей, оставшихся в стирол-бутадиен-стирольном блок-сополимерном каучуке. Гидрированный стирол-изопрен-стирольный блок-сополимерный каучук представляет собой сополимерный каучук, полученный гидрированием части или всех двойных связей, оставшихся в стирол-изопрен-стирольном блок-сополимерном каучуке.

Один или несколько приведенных выше эластичных сополимеров (b1), (b2), (b3) и (b4) могут быть использованы отдельно или в комбинации.

Инициатор радикальной полимеризации (С) может представлять собой любой инициатор, способный образовывать радикал посредством термического разложения под действием тепла во время смешения в расплаве, и его тип специально не определяется. Такие инициаторы включают пероксиды, азо-соединения и редокс-инициаторы. Из них в данном случае предпочтительно использовать органические пероксиды ввиду их реакционной способности, хорошей обрабатываемости и доступности. Предпочтительно инициатор радикальной полимеризации (С) разлагается с подходящей скоростью во время смешения в расплаве, и его температура, при которой период полураспада достигает одной минуты, предпочтительно находится в интервале от 30 до 250°С. Температура, при которой период полураспада достигает одной минуты, более предпочтительно составляет не менее чем 50°С и более предпочтительно не более чем 200°С.

Органические пероксиды, используемые в качестве инициатора радикальной полимеризации (С), включают пероксиды кетона, такие как пероксид метилэтилкетона, пероксид циклогексанона; пероксикетали, такие как 1,1-бис(трет-бутилперокси)циклогексан, 2,2-бис(трет-бутилперокси)октан; гидропероксиды, такие как трет-бутилгидропероксид, гидропероксид кумена, 2,5-диметилгексан-2,5-дигидроксипероксид, 1,1,3,3-тетраметилбутил-гидропероксид; диалкилпероксиды, такие как ди-трет-бутил-пероксид, 2,5-диметил-2,5-бис(трет-бутилперокси)гексан, 2,5-диметил-2,5-бис(трет-бутилперокси)гексин-3; диацилпероксиды, такие как лауроилпероксид, бензоилпероксид; сложные пероксиэфиры, такие как трет-бутилпероксиацетат, трет-бутилпероксибензоат, 2,5-диметил-2,5-бис(бензоилперокси)-гексан.

Композицию смолы, полученную способом настоящего изобретения, получают путем смешения в расплаве циклического олефинового полимера (А), эластичного полимера (В) и инициатора радикальной полимеризации (С). В этом случае полифункциональное соединение (D), содержащее в молекуле, по меньшей мере, две способные к радикальной полимеризации функциональные группы, может быть добавлено к таким материалам, и их смешивают в расплаве, чтобы достичь более эффективной поперечной сшивки. В результате сопротивление истиранию формованного изделия может быть улучшено.

Полифункциональное соединение (D), содержащее в молекуле, по меньшей мере, две способные к радикальной полимеризации функциональные группы, представляет собой, например, дивинилбензол, винилацетат, винилметакрилат, триаллилизоцианурат, диаллилфталат, этилендиметакрилат, триметилолпропантриакрилат.

Предпочтительно в способе получения настоящего изобретения 100 мас. частей циклического олефинового полимера (А), от 1 до 150 мас. частей эластичного полимера (В) и от 0,001 до 1 мас. части инициатора радикальной полимеризации (С) смешивают в расплаве.

Предпочтительно количество эластичного полимера (В) составляет от 1 до 150 мас. частей относительно 100 мас. частей циклического олефинового полимера (А). Когда количество эластичного полимера (В) меньше, чем 1 мас. часть, сопротивление истиранию изделия из смолы не может быть улучшено в достаточной степени; и это количество более предпочтительно составляет, по меньшей мере, 5 мас. частей. С другой стороны, когда количество эластичного полимера (В) больше, чем 150 мас. частей, жесткость полученного формованного изделия может быть низкой. Более предпочтительно указанное количество составляет, самое большее, 125 мас. частей.

Количество инициатора радикальной полимеризации (С) предпочтительно составляет от 0,001 до 1 мас. части из расчета на 100 мас. частей циклического олефинового полимера (А). Если количество инициатора радикальной полимеризации (С) меньше, чем 0,001 мас. части, реакция поперечной сшивки не может протекать в достаточной степени и сопротивление истиранию формованного изделия не может быть улучшено соответствующим образом. Более предпочтительно указанное количество составляет, по меньшей мере, 0,01 мас. части. С другой стороны, если количество инициатора радикальной полимеризации (С) больше, чем 1 мас. часть, долговечность формованного изделия ухудшается. Предпочтительно указанное количество составляет, самое большее, 0,5 мас. части.

Количество полифункционального соединения (D) предпочтительно составляет от 0 до 1 мас. части из расчета на 100 мас. частей циклического олефинового полимера (А). Полифункциональное соединение (D) является необязательным ингредиентом, и оно может быть добавлено или не добавлено к композиции. Для эффективного проведения реакции поперечной сшивки предпочтительно добавлять к композиции указанное соединение. В этом случае предпочтительное количество такого соединения, присутствующего в композиции, составляет, по меньшей мере, 0,001 мас. части, более предпочтительно, по меньшей мере, 0,01 мас. части. С другой стороны, однако, если количество полифункционального соединения (D) составляет больше, чем 1 мас. часть, долговечность формованного изделия ухудшается. Предпочтительно указанное количество составляет, самое большее, 0,5 мас. части.

В способе получения по настоящему изобретению с композицией дополнительно может быть смешан в расплаве наполнитель. Без какого-либо специального определения наполнитель может представлять собой волокнистый наполнитель, в том числе углеродные волокна, стекловолокна, синтетические волокна и нитевидные кристаллы, или может представлять собой гранулированный наполнитель, в том числе сажу, карбонат кальция, тальк, глину, слюду, диоксид кремния, оксид алюминия и оксид титана. Помимо наполнителя композиция также может содержать стабилизатор теплостойкости, стабилизатор стойкости к атмосферным воздействиям, антистатический агент, понижающий трение агент, препятствующий слипанию агент, смазывающее вещество, краситель, пигмент, природное масло, синтетическое масло, воск и органический или неорганический наполнитель.

Из названных выше исходных материалов производят композицию смолы. В настоящем изобретении циклический олефиновый полимер (А) и эластичный полимер (В) смешивают в расплаве при температуре, при которой разлагается инициатор радикальной полимеризации, вследствие чего два компонента подвергаются реакции поперечной сшивки с образованием композиции смолы, имеющей хорошее сопротивление истиранию.

При этом важно, чтобы часть циклического олефинового полимера (А) первоначально была смешана в расплаве с эластичным полимером (В) и инициатором радикальной полимеризации (С), а затем оставшийся циклический олефиновый полимер (А) добавляют к ним и смешивают в расплаве. Циклический олефиновый полимер (А) делят на две части и добавляют по отдельности за два раза, и соответственно смесь циклического олефинового полимера (А), имеющего поперечно сшитую структуру, и эластичного полимера (В) может быть разбавлена циклическим олефиновым полимером (А), не имеющим поперечно сшитой структуры; в результате повышение вязкости расплава композиции смолы может быть предупреждено. Даже если композиция разбавлена таким образом, ее сопротивление истиранию может быть полностью улучшено.

Без какого-либо специального определения отношение количества циклического олефинового полимера (А), которое должно быть добавлено предварительно, к его количеству, которое должно быть добавлено позднее (предварительное добавление/более позднее добавление), предпочтительно составляет от 1:99 до 70:30. Если это отношение (предварительное добавление/более позднее добавление) меньше, чем 1:99, сопротивление истиранию композиции смолы может быть ниже. Более предпочтительно, отношение составляет, по меньшей мере, 50:50.

При смешении указанных ингредиентов часть циклического олефинового полимера (А) может быть смешана в расплаве с эластичным полимером (В) и всем инициатором радикальной полимеризации (С) за один раз, и затем оставшийся циклический олефиновый полимер (А) может быть добавлен и перемешан в расплаве. Однако желательно, чтобы первоначально часть циклического олефинового полимера (А) была смешана в расплаве с эластичным полимером (В), затем к ним добавляют инициатор радикальной полимеризации (С) и смешивают в расплаве и после этого добавляют оставшийся циклический олефиновый полимер (А) и смешивают в расплаве. Это делается потому, что желательно начать реакцию поперечной сшивки в условиях, когда часть циклического олефинового полимера (А) и эластичный полимер (В) тщательно перемешаны, чтобы получить композицию смолы, имеющей хорошую способность к распределению.

Циклический олефиновый полимер (А), эластичный полимер (В) и инициатор радикальной полимеризации (С) могут быть смешаны в расплаве при любой температуре, при которой циклический олефиновый полимер (А) и эластичный полимер (В) могут быть расплавлены и при которой инициатор радикальной полимеризации (С) может подвергаться разложению. Более конкретно, температура предпочтительно находится в интервале от 150 до 350°С. Для более эффективного стимулирования реакции поперечной сшивки температура смешения предпочтительно составляет не менее чем 200°С. Для предотвращения любого избыточного термического разложения смолы температура смешения предпочтительно составляет не более чем 300°С. Желательно использовать инициатор радикальной полимеризации (С), который имеет период полураспада не длиннее, чем 1 минута при температуре смешения.

Устройства для смешения в расплаве специально не определяются. В данном случае могут быть использованы различные устройства для смешения в расплаве, в том числе, например, одношнековый экструдер, двухшнековый экструдер, вращающийся барабан, смеситель Бенбери. В основном предпочтительно используется экструдер, в особенности многошнековый экструдер, такой как двухшнековый экструдер, который обеспечивает достаточное перемешивание. Когда используется экструдер, желательно, чтобы не только стандартный шнек, то также смесительный диск или обратный шнек располагались в экструдере для улучшения эффективности перемешивания. Смешанная в расплаве композиция смолы может быть непосредственно сформована так, как она есть, или композиция смолы может быть переведена в пеллеты и затем смешана в расплаве.

Когда циклический олефиновый полимер (А), эластичный полимер (В) и инициатор радикальной полимеризации (С) вводят в реакцию, образование продуктов разложения, полученных из инициатора радикальной полимеризации и смолы, является неизбежным. Некоторые из таких продуктов разложения являются летучими, и, учитывая устойчивость к загрязнению формованных изделий и запах, который может возникать из-за таких продуктов, желательно эффективно их удалять. Таким образом, когда циклический олефиновый полимер (А), эластичный полимер (В) и инициатор радикальной полимеризации (С) смешивают в расплаве, желательно использовать экструдер, имеющий воздушный клапан. В таком случае летучие компоненты могут быть удалены через воздушный клапан. Тип воздушного клапана не имеет особенных ограничений. Это может быть воздушный клапан, открывающийся на воздух, или это может быть понижающий давление клапан. В случае, когда используется многошнековый экструдер, такой как двухшнековый экструдер, обеспечивается достаточное перемешивание и улучшается эффективность удаления летучих компонентов.

Предпочтительно время плавления после добавления инициатора радикальной полимеризации (С) составляет от 30 до 1800 секунд. Это время означает суммарное время после добавления инициатора радикальной полимеризации (С) в систему и до получения формованного изделия, в течение которого ингредиенты подвергаются смешению в расплаве. Если время смешения слишком мало, реакция поперечной сшивки не может продолжаться, и удаление летучих компонентов может быть неудовлетворительным. Более предпочтительно это время составляет не меньше 60 секунд, даже более предпочтительно не меньше 120 секунд. С другой стороны, если время смешения слишком велико, эффективность получения может снижаться. Более предпочтительно время должно быть не больше, чем 1500 секунд, даже более предпочтительно не больше, чем 1200 секунд. Когда экструдер используется для смешения ингредиентов, время смешения соответствует времени, в течение которого расплав остается в экструдере. Таким образом, когда используют два экструдера, время является суммарным временем пребывания в двух устройствах. С другой стороны, когда используют один экструдер и инициатор радикальной полимеризации (С) добавляют во время процесса перемешивания в нем, указанное время означает время пребывания, требуемое для прохождения через зону нисходящего потока после добавления. Время пребывания можно рассчитать путем деления внутренней емкости используемого экструдера на скорость ввода.

Предпочтительно ИТР (измеренный при 230°С и при нагрузке 2,16 кг в соответствии со стандартом ASTM D1238) композиции смолы, полученной таким образом, составляет от 0,01 до 100 г/10 мин. Если ИТР меньше, чем 0,01 г/10 мин, композицию смолы может быть трудно формовать из расплава, особенно литьевым формованием. Более предпочтительно ИТР составляет, по меньшей мере, 0,05 г/10 мин, даже более предпочтительно, по меньшей мере, 0,2 г/10 мин. С другой стороны, если ИТР больше, чем 100 г/10 мин, прочность и сопротивление истиранию формованного изделия могут уменьшаться. Более предпочтительно ИТР составляет, по меньшей мере, 80 г/10 мин, даже более предпочтительно, по меньшей мере, 60 г/10 мин.

Полученная указанным образом композиция смолы подвергается формованию из расплава с получением формованного изделия. Способ формования специально не определяется, однако предпочтительным является литьевое формование, которое использует преимущество хорошей текучести расплава композиции. В частности, композиция смолы, полученная в соответствии со способом настоящего изобретения, успешно используется при литьевом формовании при высокой скорости, или при литьевом формовании с получением изделий больших размеров, или при литьевом формовании с получением изделий, которые требуют жесткой точности линейных размеров.

ПРИМЕРЫ

Изобретение описано более подробно с помощью приведенных ниже примеров. В примерах образцы анализируют и оценивают в соответствии со способами, описанными ниже.

(1) Температура стеклования:

Образец нагревают при скорости нагрева 10°С/мин и записывают его кривую ДСК. Около температуры стеклования на указанной кривой появляется точка перегиба, давая ступенчато-подобный температурный профиль. В этом случае точка, при которой прямая линия, которая находится на том же расстоянии в вертикальном направлении от линии, продленной от каждой основной линии, пересекает кривую ДСК, называется промежуточной температурой стеклования. Точка, при которой прямая линия, продленная от основной линии на низкотемпературной стороне к высокотемпературной стороне, пересекает касательную линию, проведенную к максимальной точке наклона ступенчато-подобного температурного профиля кривой, называется температурой начала стеклования. Точка, при которой прямая линия, продленная от основной линии на высокотемпературной стороне к низкотемпературной стороне, пересекает касательную линию, проведенную к максимальной точке наклона ступенчато-подобного температурного профиля кривой, называют температурой окончания стеклования. В данном случае в качестве температуры стеклования используют температуру начала стеклования.

(2) Абразивное количество по Таберу (Taber's Abrasion Amount)

Образец прямоугольного изделия, полученного литьевым формованием, которое имеет длину 130 мм, ширину 120 мм и толщину 2 мм, испытывают на абразивное количество в соответствии со стандартом JIS K7204. Установка для определения абразивного изнашивания производится Toyo Tester Kogyo; абразивный круг - CS17; нагрузка соответствует 1000 г (каждое плечо 500 г); число вращений составляет 1000.

Пример 1

В данном примере используют следующие материалы (А)-(D):

Циклический олефиновый полимер (А):

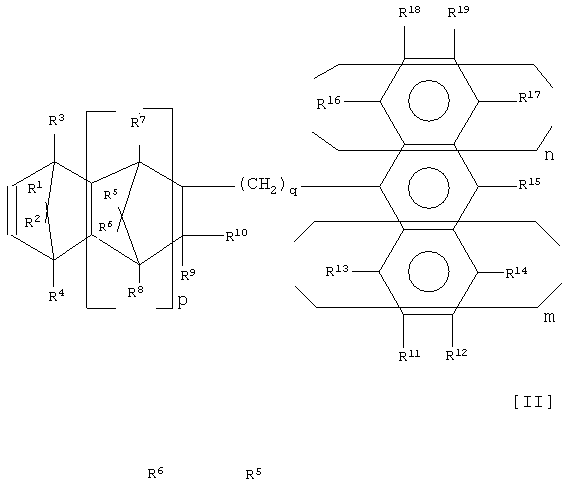

Статистический сополимер этилена и тетрацикло-[4.4.0.12,5.17,10]-3-додецена (далее может обозначаться как «ТЦД-3»). По данным 13С-ЯМР содержание этилена в сополимере составляет 62 мол.%; характеристическая вязкость [η], измеренная в декалине при 135°С, равна 0,60 дл/г; температура стеклования сополимера (Тст) равна 105°С. ИТР, измеренный при 230°С и при нагрузке 2,16 кг в соответствии со стандартом ASTM D1238, составляет 8,2 г/10 мин. Структурная формула ТЦД-3 представлена ниже.

[Соединение 17]

Эластичный полимер (В):

Статистический сополимер этилен/пропилен «Р-0880», производство Mitsui Kagaku. Содержание этилена составляет 80 мол.%; температура стеклования (Тст) составляет -54°С; ИТР (измеренный при 230°С и при нагрузке 2,16 кг в соответствии со стандартом ASTM D1238) составляет 0,4 г/10 мин; [η] равна 2,5 дл/г; плотность равна 0,867 г/см3; и степень кристалличности, измеренная с помощью дифракции на рентгеновских лучах, составляет приблизительно 10%.

Инициатор радикальной полимеризации (С):

«Perhexyne 25B», производство Nippon Yushi. Его основным ингредиентом (по меньшей мере, на 90%) является 2,5-диметил-2,5-бис(трет-бутилперокси)гексин-3. Температура, при которой период полураспада становится равным одной минуте, равна 194,3°С.

Полифункциональное соединение (D):

Дивинилбензол.

Пеллеты статистического сополимера этилен/ТЦД-3 (2 кг) и пеллеты статистического сополимера этилен/пропилен (2 кг) тщательно смешивают, затем перемешивают в расплаве в двухшнековом экструдере («РСМ 45», производство Ikegai Tekko) при температуре цилиндра 220°С, и затем переводят с помощью гранулятора в пеллеты (а).

Используемый в данном случае двухшнековый экструдер имеет соотношение L/D 42 и имеет воздушный клапан на двух участках, приблизительно в центре и на верхнем конце цилиндра экструдера. Оба воздушных клапана открываются на воздух. Шнек преимущественно является стандартным шнеком, но до и после воздушного клапана приблизительно около центра расположен смесительный диск. Среднее время пребывания, в течение которого подаваемая смола остается в экструдере и до ее выхода из экструдера, составляет приблизительно 3 минуты.

К 4 кг описанных выше пеллет (а) добавляют 4 г «Perhexyne 25B» и 4 г дивинилбензола и тщательно смешивают. Смесь помещают в описанный выше двухшнековый экструдер, «РСМ 45» (температура цилиндра 230°С), где смесь смешивается в расплаве и вступает в реакцию, а затем ее переводят с помощью гранулятора в пеллеты (b).

Тщательно перемешивают 4 кг описанных выше пеллет (b) и 16 кг статистического сополимера этилен/ТЦД-3, далее смешивают в расплаве в описанном выше двухшнековом экструдере «РСМ 45» при температуре цилиндра 220°С и затем переводят с помощью гранулятора в пеллеты (с).

Полученные таким образом пеллеты (с) представляют собой смесь, полученную путем смешения в расплаве 100 мас. частей циклического олефинового полимера (А), 11 мас. частей эластичного полимера (В), 0,022 мас. части инициатора радикальной полимеризации (С) и 0,0022 мас. части полифункционального соединения (D). Из 100 мас. частей циклического олефинового полимера (А) 11 мас. частей полимера было смешано предварительно, и 89 мас. частей было добавлено и смешано позднее. ИТР пеллет (с) (измеренный при 230°С и при нагрузке 2,16 кг в соответствии со стандартом ASTM D1238) составляет 4 г/10 мин. Пеллеты (с) подвергают литьевому формованию, получают прямоугольное формованное изделие, имеющее длину 130 мм, ширину 120 мм и толщину 2 мм, и определяют абразивное количество по Таберу. Последнее равно 9,5 мм3. Деформационная температура, измеренная при нагрузке 1,82 МПа в соответствии со стандартом ASTM D648, составляет 94°С. Соотношение смешения исходных материалов и результаты испытаний представлены в таблице 1.

Сравнительный пример 1

Тщательно смешивают 18 кг пеллет статистического сополимера этилен/ТЦД-3 и 2 кг пеллет статистического сополимера этилен/пропилен, затем смешивают в расплаве в том же двухшнековом экструдере («РСМ 45», производство Ikegai Tekko), что и в примере 1, при температуре цилиндра 220°С, и затем переводят с помощью гранулятора в пеллеты (d). ИТР (измеренный при 230°С при нагрузке 2,16 кг в соответствии со стандартом ASTM D1238) пеллет (d) составляет 1,6 г/10 мин.

К 20 кг пеллет (d) добавляют 4 г «Perhexyne 25B» и 4 г дивинилбензола и тщательно смешивают. Смесь помещают в описанный выше двухшнековый экструдер, «РСМ 45» (температура цилиндра 230°С), где смесь смешивается в расплаве и вступает в реакцию, а затем ее переводят с помощью гранулятора в пеллеты (е). ИТР (измеренный при 230°С и при нагрузке 2,16 кг в соответствии со стандартом ASTM D1238) пеллет (е) составляет 0,1 г/10 мин. Пеллеты (е) подвергают литьевому формованию тем же образом, что и в примере 1, и формованные изделия испытают на абразивное количество по Таберу. Последнее составляет 8,4 мм3. Соотношение смешения исходных материалов и результаты испытаний представлены в таблице 1.

Сравнительный пример 2

Пеллеты (d), полученные в сравнительном примере 1, подвергают литьевому формованию тем же образом, что и в примере 1, и формованные изделия испытают на абразивное количество по Таберу. Последнее составляет 21,7 мм3. Соотношение смешения исходных материалов и результаты испытаний представлены в таблице 1.

Сравнительный пример 3

Статистический сополимер этилен/ТЦД-3 подвергают литьевому формованию тем же образом, что и в примере 1, и формованные изделия испытают на абразивное количество по Таберу. Последнее составляет 23,7 мм3. Соотношение смешения исходных материалов и результаты испытаний представлены в таблице 1.

(мас.ч.)

(мас.ч.)

(230°С)

(г/10мин)

Как показывают данные таблицы 1, формованное изделие из композиции смолы, полученной в соответствии со способом получения настоящего изобретения (пример 1), имеет хорошее сопротивление истиранию. Напротив, сопротивление истиранию формованного изделия, приготовленного из одного циклического олефинового полимера (А) (сравнительный пример 3), очень плохое. Также понятно, что сопротивление истиранию формованного изделия композиции смолы, полученной путем смешения в расплаве циклического олефинового полимера (А) и эластичного полимера (В) без добавления к ним инициатора радикальной полимеризации (С) и полифункционального соединения (D) (сравнительный пример 2), также очень плохое. Абразивное количество по Таберу формованного изделия, полученного в соответствии со способом получения настоящего изобретения, находится почти на том же уровне, что и в случае изделия из композиции, полученной смешением всего циклического олефинового полимера (А) за один раз (сравнительный пример 1).

Композиция смолы, полученная в соответствии со способом получения настоящего изобретения (пример 1), имеет ИТР, который значительно выше, чем ИТР композиции смолы, полученной путем смешения всего циклического олефинового полимера (А) за один раз (сравнительный пример 1). Хотя ИТР композиции смолы настоящего изобретения понижается в сравнении с ИТР исходного материала, циклического олефинового полимера (А) (сравнительный пример 3), но понятно, что композиция смолы все еще имеет хорошую текучесть расплава. То есть композиция смолы, полученная в соответствии со способом получения настоящего изобретения, имеет намного улучшенное сопротивление истиранию по сравнению с циклическим олефиновым полимером (А), а текучесть ее расплава снижается незначительно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВАННОЕ ИЗДЕЛИЕ ДЛЯ ЧИСТЫХ ПОМЕЩЕНИЙ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2357987C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ДАННОЙ КОМПОЗИЦИИ | 2008 |

|

RU2439104C2 |

| Сшиваемая полиолефиновая композиция | 2017 |

|

RU2720814C1 |

| СШИВАЕМАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2730523C1 |

| Высокоскоростное сшивание привитых пластомеров | 2019 |

|

RU2770612C1 |

| ОСНОВАННЫЙ НА ПРОПИЛЕНЕ БЛОКСОПОЛИМЕР, СОДЕРЖАЩАЯ ЕГО КОМПОЗИЦИЯ И ПОЛУЧЕННЫЕ ИЗ НИХ ФОРМОВАННЫЕ ИЗДЕЛИЯ | 2009 |

|

RU2463313C1 |

| СМОЛА НА ОСНОВЕ ОЛЕФИНА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И КОМПОЗИЦИЯ НА ОСНОВЕ ПРОПИЛЕНОВОЙ СМОЛЫ | 2015 |

|

RU2647310C1 |

| КОМПОЗИЦИЯ ПРОПИЛЕНОВОЙ СМОЛЫ | 2014 |

|

RU2636316C2 |

| СПОСОБ ВИСБРЕКИНГА | 2017 |

|

RU2756760C2 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМОВАНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, СПОСОБ ФОРМОВАНИЯ И ФОРМОВАННЫЕ ИЗДЕЛИЯ | 1995 |

|

RU2161167C2 |

Изобретение относится к способу получения композиции смолы. Описан способ получения композиции смолы путем смешения в расплаве 100 мас. частей циклического олефинового полимера (А), имеющего температуру стеклования от 60 до 200°С, и от 1 до 150 мас. частей эластичного полимера (В), имеющего температуру стеклования 0°С или ниже, где часть циклического олефинового полимера (А) предварительно смешивают в расплаве с эластичным полимером (В) и от 0,001 до 1 мас. части инициатором радикальной полимеризации (С), а затем к ним добавляют оставшийся циклический олефиновый полимер (А) и смешивают в расплаве, где отношение количества циклического олефинового полимера (А), добавленного предварительно, к количеству, добавленному позднее (предварительное добавление/более позднее добавление), составляет от 1:99 до 70:30. Циклический олефиновый полимер (А) делят на две части и добавляют отдельно за два раза, и, таким образом, смесь, имеющая поперечно сшитую структуру, может быть разбавлена циклическим олефиновым полимером (А), не имеющим поперечно сшитой структуры, и в результате можно предотвратить увеличение вязкости расплава композиции смолы. Технический результат - хорошее сопротивление истиранию и хорошая формуемость из расплава. 2 н. и 13 з.п. ф-лы, 1 табл.

[Соединение 1]

В формуле [I] n означает 0 или 1; m означает 0 или целое положительное число; q означает 0 или 1; R1-R18 и Ra и Rb каждый независимо друг от друга представляет собой атом водорода, атом галогена или углеводородную группу; R15-R18 могут быть связаны друг с другом с образованием моноциклической или полициклической структуры, и моноциклическая или полициклическая структура могут иметь двойную связь; и заместители R15 и R16 или R17 и R18 могут образовывать алкилиденовую группу.

[Соединение 2]

где р и q каждый означает 0 или целое число 1 или больше; m и n каждый означает 0, 1 или 2; R1-R19 каждый независимо друг от друга представляет собой атом водорода, атом галогена, алифатическую углеводородную группу, алициклическую углеводородную группу, ароматическую углеводородную группу или алкоксигруппу; атом углерода, к которому присоединен R9 (или R10), и атом углерода, к которому присоединен R13 или R11, могут быть соединены друг с другом непосредственно или через алкиленовую группу, содержащую от 1 до 3 атомов углерода; и, когда n=m=0, R15 и R12 или R15 и R19 могут быть соединены друг с другом с образованием моноциклического или полициклического ароматического кольца.

(b) представляет собой, по меньшей мере, один сополимер, выбранный из группы, состоящей из:

аморфного или низко кристаллического эластичного сополимера (b1), полученного полимеризацией, по меньшей мере, двух мономеров, выбранных из группы, состоящей из этилена и α-олефина, содержащего от 3 до 20 атомов углерода,

эластичного сополимера (b2), полученного полимеризацией этилена, α-олефина, содержащего от 3 до 20 атомов углерода, и циклического олефина,

эластичного сополимера (b3), полученного полимеризацией несопряженного диена и, по меньшей мере, двух мономеров, выбранных из этилена и α-олефина, содержащего от 3 до 20 атомов углерода, и

эластичного сополимера (b4) статистического или блок-сополимера или его гидрированного продукта ароматического винил-углеводорода и сопряженного диена.

| JP 5098101, 20.04.1993 | |||

| &'1ЬЛИОТЕНАЦ | 0 |

|

SU361909A1 |

| ИЗДЕЛИЯ С ПОВЫШЕННОЙ ТЕМПЕРАТУРНОЙ ЭЛАСТИЧНОСТЬЮ, ИЗГОТОВЛЕННЫЕ ИЗ ОБЛУЧЕННЫХ И СШИТЫХ ЭТИЛЕНОВЫХ ПОЛИМЕРОВ | 1999 |

|

RU2229487C2 |

| МОДИФИКАЦИЯ ТЕРМОПЛАСТИЧНЫХ ВУЛКАНИЗАТОВ С ПРИМЕНЕНИЕМ СТАТИСТИЧЕСКИХ ПРОПИЛЕНОВЫХ СОПОЛИМЕРОВ | 1999 |

|

RU2225421C2 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| JP 200269202 A, 08.03.2002 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2008-12-27—Публикация

2005-08-29—Подача